Механические испытания металлов кратко

Обновлено: 05.07.2024

МЕТАЛЛОВ ИСПЫТАНИЯ. Цель испытания материалов состоит в том, чтобы оценить качество материала, определить его механические и эксплуатационные характеристики и выявить причины потери прочности.

Химические методы.

Химические испытания обычно состоят в том, что стандартными методами качественного и количественного химического анализа определяется состав материала и устанавливается наличие или отсутствие нежелательных и легирующих примесей. Они нередко дополняются оценкой стойкости материалов, в частности с покрытиями, к коррозии под действием химических реагентов. При макротравлении поверхность металлических материалов, особенно легированных сталей, подвергают селективному воздействию химических растворов для выявления пористости, сегрегации, линий скольжения, включений, а также гросс-структуры. Присутствие серы и фосфора во многих сплавах удается обнаружить методом контактных отпечатков, при котором поверхность металла прижимается к сенсибилизированной фотобумаге. С помощью специальных химических растворов оценивается подверженность материалов сезонному растрескиванию. Проба на искру позволяет быстро определить тип исследуемой стали.

Методы спектроскопического анализа особенно ценны тем, что позволяют оперативно проводить качественное определение малых количеств примесей, которые невозможно обнаружить другими химическими методами. Такие многоканальные приборы с фотоэлектрической регистрацией, как квантометры, полихроматоры и квантоваки, автоматически анализируют спектр металлического образца, после чего индикаторное устройство указывает содержание каждого присутствующего металла. См. также ХИМИЯ АНАЛИТИЧЕСКАЯ.

Механические методы.

Механические испытания обычно проводят для выяснения поведения материала в определенном напряженном состоянии. Такие испытания дают важную информацию о прочности и пластичности металла. В дополнение к стандартным видам испытаний может применяться специально разработанное оборудование, воспроизводящее те или иные специфические условия эксплуатации изделия. Механические испытания могут проводиться в условиях либо постепенного приложения напряжений (статической нагрузки), либо ударного нагружения (динамической нагрузки).

Виды напряжений.

По характеру действия напряжения разделяются на растягивающие, сжимающие и сдвиговые. Скручивающие моменты вызывают особый вид сдвиговых напряжений, а изгибающие моменты – сочетание растягивающих и сжимающих напряжений (обычно при наличии сдвиговых). Все эти различные виды напряжений могут быть созданы в образце с помощью стандартного оборудования, позволяющего определять предельно допустимые и разрушающие напряжения.

Испытания на растяжение.

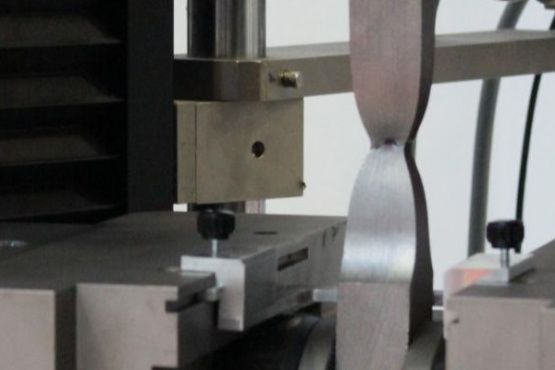

Это – один из самых распространенных видов механических испытаний. Тщательно подготовленный образец помещают в захваты мощной машины, которая прикладывает к нему растягивающие усилия. Регистрируется удлинение, соответствующее каждому значению растягивающего напряжения. По этим данным может быть построена диаграмма напряжение – деформация. При малых напряжениях заданное увеличение напряжения вызывает лишь небольшое увеличение деформации, соответствующее упругому поведению металла. Наклон линии напряжение – деформация служит мерой модуля упругости, пока не будет достигнут предел упругости. Выше предела упругости начинается пластическое течение металла; удлинение быстро увеличивается до разрушения материала. Предел прочности при растяжении – это максимальное напряжение, которое металл выдерживает в ходе испытания.См. также МЕТАЛЛОВ МЕХАНИЧЕСКИЕ СВОЙСТВА.

Испытания на ударную вязкость.

Один из самых важных видов динамических испытаний – испытания на ударную вязкость, которые проводятся на маятниковых копрах с образцами, имеющими надрез, или без надреза. По весу маятника, его начальной высоте и высоте подъема после разрушения образца вычисляют соответствующую работу удара (методы Шарпи и Изода).

Испытания на усталость.

Такие испытания имеют целью исследование поведения металла при циклическом приложении нагрузок и определение предела выносливости материала, т.е. напряжения, ниже которого материал не разрушается после заданного числа циклов нагружения. Чаще всего применяется машина для испытания на усталость при изгибе. При этом наружные волокна цилиндрического образца подвергаются действию циклически меняющихся напряжений – то растягивающих, то сжимающих.

Испытания на глубокую вытяжку.

Образец листового металла зажимается между двумя кольцами, и в него вдавливается шаровой пуансон. Глубина вдавливания и время до разрушения являются показателями пластичности материала.

Испытания на ползучесть.

В таких испытаниях оценивается совместное влияние длительного приложения нагрузки и повышенной температуры на пластическое поведение материалов при напряжениях, не превышающих предела текучести, определяемого в испытаниях малой длительности. Надежные результаты могут быть получены лишь на оборудовании, обеспечивающем точный контроль за температурой образца и точное измерение очень малых изменений размеров. Длительность испытаний на ползучесть обычно составляет несколько тысяч часов.

Определение твердости.

Испытания на излом.

В таких испытаниях образец с шейкой разрушают резким ударом, а затем излом исследуют под микроскопом, выявляя поры, включения, волосовины, флокены и сегрегацию. Подобные испытания позволяют приблизительно оценить размер зерна, толщину закаленного слоя, глубину цементации или разуглероживания и другие элементы гросс-структуры в сталях.

Оптические и физические методы.

Микроскопическое исследование.

Металлургический и (в меньшей степени) поляризационный микроскопы часто позволяют надежно судить о качестве материала и его пригодности для рассматриваемого вида применения. При этом удается определить структурные характеристики, в частности размеры и форму зерен, фазовые соотношения, наличие и распределение диспергированных инородных материалов.

Радиографический контроль.

Жесткое рентгеновское или гамма-излучение направляется на испытуемую деталь с одной стороны и регистрируется на фотопленке, расположенной по другую сторону. На полученной теневой рентгено- или гаммаграмме выявляются такие несовершенства, как поры, сегрегация и трещины. Произведя облучение в двух разных направлениях, можно определить точное расположение дефекта. Такой метод часто применяется для контроля качества сварных швов.

Магнитно-порошковый контроль.

Этот метод контроля пригоден лишь для ферромагнитных металлов – железа, никеля, кобальта – и их сплавов. Чаще всего он применяется для сталей: некоторые виды поверхностных и внутренних дефектов удается выявить нанесением магнитного порошка на предварительно намагниченный образец.

Ультразвуковой контроль.

Если в металл послать короткий импульс ультразвука, то он частично отразится от внутреннего дефекта – трещины или включения. Отраженные ультразвуковые сигналы регистрируются приемным преобразователем, усиливаются и представляются на экране электронного осциллографа. По измеренному времени их прихода к поверхности можно вычислить глубину дефекта, от которого отразился сигнал, если известна скорость звука в данном металле. Контроль проводится весьма быстро и зачастую не требует выведения детали из эксплуатации. См. также УЛЬТРАЗВУК.

Специальные методы.

Существует ряд специализированных методов контроля, имеющих ограниченную применимость. К ним относится, например, метод прослушивания со стетоскопом, основанный на изменении вибрационных характеристик материала при наличии внутренних дефектов. Иногда проводят испытания на циклическую вязкость для определения демпфирующей способности материала, т.е. его способности поглощать вибрации. Она оценивается по работе, превращающейся в теплоту в единице объема материала за один полный цикл обращения напряжения. Инженеру, занимающемуся проектированием строений и машин, подверженных вибрациям, важно знать демпфирующую способность конструкционных материалов. См. также СОПРОТИВЛЕНИЕ МАТЕРИАЛОВ.

Павлов П.А. Механические состояния и прочность материалов. Л., 1980

Методы неразрушающих испытаний. М., 1983

Жуковец И.И. Механические испытания металлов. М., 1986

Механические испытания имеют важнейшее значение в промышленности. Целью механических испытаний металлов является определение качественных и эксплуатационных характеристик материалов, в частности, прочности и пластичности. На основе полученных результатов делают прогнозы относительно поведения металлических деталей в реальных условиях.

Методы и виды испытаний

Металлические детали машин и механизмов в процессе эксплуатации подвергаются различным нагрузкам и воздействиям, которые по характеру бывают растягивающие, сжимающие или сдвиговые. В зависимости от вида материала и целей экспертизы применяют различные методики испытания механических свойств металлов:

- статические – образцы подвергаются воздействию постоянной или плавно возрастающей нагрузки;

- динамические – нагрузка в процессе опыта увеличивается с большой скоростью;

- циклические – направление и величина нагрузки изменяются многократно;

- технологические – оценивается поведение материалов при испытании на специальных установках, имитирующих специфические условия эксплуатации.

Определение твёрдости

Чаще всего проводятся механические испытания металлов на твёрдость. Эта характеристика показывает способность материала сопротивляться проникновению в него более твёрдого объекта. Существует несколько методик проведения экспертизы: вдавливание в поверхность стального шарика (по Бринеллю), алмазного конуса (по Роквеллу), 4-гранной алмазной пирамиды (по Виккерсу).

Существенным преимуществом данной методики является простота проведения опыта. При этом испытуемое изделие не разрушается и может поступить в продажу. По результатам определения твёрдости можно сделать вывод о приблизительном пределе прочности металла при растяжении.

Испытание на растяжение

Востребованный вид механических испытаний металлов, который позволяет определить такие важнейшие характеристики, как предел прочности, относительное удлинение, предел упругости, предел тягучести.

Для исследования берут образцы с круглым или прямоугольным сечением, которые закрепляют на лабораторной машине и растягивают с постоянной скоростью. В процессе механических испытаний стали и других пластичных материалов фиксируется изменение деформации, затем математическими вычислениями определяются требуемые показатели.

Испытание на сжатие

Испытания на растяжение не дают объективных результатов при исследованиях хрупких материалов. В этом случае используют другой способ определения прочностных характеристик – испытания на сжатие. Также этот вид экспертизы необходим, когда в реальных рабочих условиях на деталь действуют сжимающие нагрузки. Опытный образец устанавливают между платформами пресса и прикладывают к нему давление, в результате чего происходит деформация или разрушение материала.

Механические испытания металлов – это комплекс исследований, проводимых в лаборатории на специальном оборудовании с целью определения физико-механических свойств материалов. Экспертиза даёт объективные данные о свойствах испытуемых материалов, возможности их применения для массового производства деталей машин, оборудования, сооружений.

- Прочность при растяжении

- Временное сопротивление

- Предел текучести

- Относительное удлинение

- Относительное сужение

- Изгиб/загиб

- На ударный изгиб при пониженных, комнатной и повышенной температурах

- Твердость по Бринеллю (вдавливанием шарика)

- Твердость по Виккерсу (вдавливанием алмазного наконечника в форме правильной четырехгранной пирамиды)

- Твердость по Роквеллу (вдавливанием в поверхность образца (изделия) алмазного конуса или стального сферического наконечника)

По окончании работ выдается официальный протокол исследований, признаваемый государственными и коммерческими структурами.

Подробнее с перечнем услуг, а также их стоимостью Вы можете ознакомиться в нашем прайс-листе.

21.04.2021

Если говорить о самом многофункциональном материале, который существует на сегодня, то это — металл. Он используется практически повсеместно, включая сферы строительства и производства. Жизнь общества без него просто невообразима. И при строительстве общественных зданий важно обращать тщательное внимание на качество металла, сплавов.

Механические испытания: зачем это нужно

Как оценить качество представленного сплава? Можно ли со 100% уверенностью на глаз определить прочность металла? Нет. И, чтобы избежать возможных дальнейших разрушений, аварий, ненадежности сооружения, стоит проводить механические испытания металлов . Такие манипуляции позволяют проверить сплав на ударную вязкость, твердость, растяжение, загиб, сплющивание и др. Качество металлических материалов оценивается в ходе таких испытаний. Подтверждение механических свойств образцов — важный этап надежности будущих машин, зданий, сооружений, технических устройств.

Испытаний может быть большое количество, но методы у всех — одинаковые. И они регламентированы стандартами (государственными или международными), а также инструкциями ведомственного формата.

Виды и методы испытаний

Чтобы проверить механические свойства металлов, используются различные методики, которые ориентируются на вид материала и цели экспертизы:

- статические: проверка нагрузки;

- динамические: увеличение нагрузки с большой скоростью;

- циклические: многократное изменение направления и величины нагрузки;

- технологические: испытание проводится на специальных установках.

Определение твердости металла

Механические испытания очень часто проводятся именно на этот критерий. Эта проверка показывает насколько материал способен сопротивляться проникновению более твердой субстанции в него. Также испытание проводится:

- по методике Бринелля;

- по методике Роквелла;

- по методике Виккерса.

Опыт проводится достаточно легко путем вдавливания, с применением алмазного конуса, четырехгранной пирамиды. Изделие, которое испытывается не разрушается и в дальнейшем может даже поступить на прилавки торговых точек.

Испытание на растяжение металла

И с такой методикой можно получить важные сведения о примерном пределе прочности металла, упругости, тягучести, относительном удлинении. Для исследования подходят образцы с прямоугольным или круглым сечением.

Испытание на сжатие металла

Любая аккредитованная испытательная лаборатория проводит экспертизу и на определение данной характеристики. Правда стоит иметь в виду, что получить достоверные сведения по этому параметру при исследовании хрупких металлов можно только данной методикой. Этот вид экспертизы будет уместен и в том варианте, когда в реальных условиях производства на элемент действуют нагрузки сжимающего типа. Выбранный образец устанавливается между прессом, и платформы оказывают на него давление. Специалисты смотрят на то разрушается ли металл, деформируется ли основа.

Механические испытания металлов — это ряд исследований, проводимых в испытательной лаборатории на специальном оборудовании с целью определения физико-механических свойств материалов. Экспертиза дает объективные данные о свойствах испытуемых материалов, возможности их применения для массового производства деталей машин, оборудования, сооружений. По окончании работ выдается официальный протокол исследований, признаваемый государственными и коммерческими структурами. Надежность любой конструкции из металла должна быть подтверждена качественными характеристиками материала, используемого при строительстве. Профессионалы в этой области проведут все испытания компетентно.

Испытания металлов – это перечень исследований, проводимых на специальном оборудовании, с целью определения комплекса физико-механических свойств металла.

Коррозионные испытания в этой статье рассматривать не будем, о них поговорим отдельно.

Методы испытания металлов можно разделить на две основные группы: механические, определяющие физические свойства, и аналитические, определяющие состав и структуру металла.

Из группы механических испытаний можно выделить три основных вида:

- Испытания на растяжение или сжатие, определяют предел прочности, предел текучести при растяжении и при сжатии, кроме того, параллельно узнают данные пластических характеристик – относительное удлинение и сужение. Испытанию подвергают как специально изготовленные стандартные образцы (ГОСТ 1497-84), так и изделия в натурную величину – арматура, прутки или участки труб, если говорить об испытании на сплющивание.

- Испытание на ударный изгиб или так называемые ударные (динамические) испытания. В результате таких испытаний определяют ударную вязкость металла, испытывают стандартные образцы по ГОСТ 9454-78.

- Измерение твердости металлов и сплавов. Твердость можно определять и на специальных образцах, и на самом изделии, все зависит от метода измерения твердости. Для Роквелла не нужна особая подготовка поверхности, как и для Бриннеля. А вот для измерения твердости по Виккерсу, нужно готовить специальный шлиф.

Теперь, что касается аналитических испытаний металлов. Их два основных вида:

- Химический анализ, с его помощью определяют состав и количество элементов, из которых состоит металл или сплав. В зависимости от задач используют различные методы определения содержания элементов. Подробнее можно почитать в других наших статьях.

- При металлографическом анализе изучают структурное состояние металла. Ведь именно структура металла определяет все его механические свойства.

Механические свойства характеризуют способность материала сопротивляться деформации и разрушению под действием приложенных нагрузок.

По характеру изменения во времени действующей нагрузки механические испытания могут быть статическими (на растяжение, сжатие, изгиб, кручение), динамическими (на ударный изгиб) и циклическими (на усталость).

По воздействию температуры на процесс их делят на испытания при комнатной температуре, низкотемпературные и высокотемпературные (на длительную прочность, ползучесть).

Статические испытания проводятся при воздействии на образец с определенной скоростью постоянно действующей нагрузки. Скорость деформации составляет от 10 - 4 до 10 - 1 с - 1 . Статические испытания на растяжение относятся к наиболее распространенным. Свойства, определяемые при этих испытаниях, приведены в многочисленных стандартах по техническим условиям на материалы. К статическим относятся испытания на растяжение, сжатие, изгиб, кручение.

Динамические испытания характеризуются приложением к образцу ударной нагрузки и значительной скоростью деформации. Длительность испытания не превышает сотен долей секунды. Скорость деформации составляет около 10 2 с - 1 . Динамические испытания чаще всего проводят по схеме ударного изгиба образцов с надрезом.

Циклические испытания характеризуются многократными изменениями нагрузки по величине и по направлению. Примером испытаний являются испытания на усталость, они длительны и по их результату определяют число циклов до разрушения при разных значениях напряжения. В конечном итоге находят предельные напряжения, который образец выдерживает без разрушения в течение определенного числа циклов нагружения.

Простейшим механическим свойством является твердость. Методы определения твердости в зависимости от скорости приложения нагрузки делятся на статические и динамические, а по способу ее приложения - на методы вдавливания и царапания. Методы определения твердости по Бринеллю, Роквеллу, Виккерсу относятся к статическим методам испытания.

Твердость - это способность материала сопротивляться вдавливанию в него более твердого тела (индентора) под действием внешних сил.

При испытании на твердость в поверхность материалов вдавливают пирамиду, конус или шарик (индентор), в связи с чем различают методы испытаний, соответственно, по Виккерсу, Роквеллу и Бринеллю. Кроме того, существуют менее распространенные методы испытания твердости: метод упругого отскока (по Шору), метод сравнительной твердости (Польди) и некоторые другие.

При испытании материалов на твердость не изготавливают стандартных специальных образцов, однако к размерам и поверхности образцов и изделий предъявляются определенные требования.

Твердость по Виккерсу (ГОСТ 2999-75) устанавливают путем вдавливания в металл индентора - алмазной пирамиды с углом при вершине 136° под действием постоянной нагрузки Р: 1; 2; 2,5; 3; 5; 10; 20; 30; 50 или 100 кгс и выдержки под нагрузкой в течение 10-15 с. Для определения твердости черных металлов и сплавов используют нагрузки от 5 до 100 кгс, медных сплавов - от 2,5 до 50 кгс, алюминиевых сплавов - от 1 до 100 кгс. После снятия нагрузки с помощью микроскопа прибора находят длину диагонали отпечатка, а твердость HVрассчитывают по формуле

Имеется таблица зависимости твердости от величины нагрузки и длины диагонали. Поэтому на практике вычислений не производят, а пользуются готовой расчетной таблицей. Твердость по Виккерсу HVизмеряется в кгс/мм 2 , Н/мм 2 или МПа. Значение твердости по Виккерсу может изменяться от HV2060 до HV5 при нагрузке 1 кгс.

По методу Бриннелля вдавливают в образец или изделие стальной закаленный шарик диаметром 10, 5 или 2,5 мм под действием нагрузок 3000, 1000, 750, 500, 250, 62,5 кгс и др. (ГОСТ 9012-59, рис. 1.). Полученный круглый отпечаток на образце измеряют под лупой и по таблицам находят величину твердости по Бринеллю, значение которой не превышает 450 НВ. Твердость по Бринеллю почти совпадает со значениями твердости по Виккерсу.

Твердость по Бринеллю НВ (по умолчанию) имеет размерность кгс/мм 2 , например, твердость алюминиевого сплава равна 70 НВ. При нагрузке, определяемой в ньютонах, твердость по Бринеллю измеряется в МПа. Например, твердость отожженной стали равна 207 НВ при нагрузке 3000 кгс, диаметре шарика 10 мм, диаметре отпечатка 4,2 мм или, учитывая коэффициент перевода: 1 Н = 9,8 кгс,

По методу Роквелла (ГОСТ 9013-59) вдавливают алмазный конус с углом при вершине 120° (шкалы А и С) или стальной шарик диаметром 1,5875 мм (шкала В).

При этом определяют твердость, соответственно, HRA, HRC и HRB. В настоящее время измерение твердости по методу Роквелла является наиболее распространенным методом, потому что при использовании твердомеров Роквелла не требуется измерять отпечаток, число твердости считывается со шкалы прибора сразу после снятия основной нагрузки.

Метод заключается во вдавливании в испытуемый образец индентора под действием двух последовательно прикладываемых нагрузок - предварительной Р0 и основной Р1 которая добавляется к предварительной, так что общая нагрузка Р = Р0 + Р1 После выдержки в течение нескольких секунд основную нагрузку снимают и измеряют остаточную глубину проникновения индентора, который при этом продолжает находиться под действием предварительной нагрузки. Перемещение основной стрелки индикатора на одно деление шкалы соответствует перемещению индентора на 0,002 мм, которое принимается за единицу твердости.

На рис. 2 представлена схема измерения твердости по методу Роквелла алмазным или твердосплавным конусом. При испытаниях измеряют глубину восстановленного отпечатка. Шкалы А и С между собой совпадают, поскольку испытания проводят одним и тем же индентором - алмазным конусом, но при разных нагрузках: 60 и 150 кгс соответственно. Твердость в этом случае определяется как

На практике значения твердости по Роквеллу не рассчитываются по формулам, а считываются с соответствующей (черной или красной) шкалы прибора. Шкалы HRC и HRA используются для высокой твердости, HRB -для низкой. Число твердости по Роквеллу измеряют в условных единицах, оно является мерой глубины вдавливания индентора под определенной нагрузкой.

Для испытаний применяют плоские и цилиндрические образцы, вырезанные из детали или специально изготовленные. Размеры образцов регламентированы указанным стандартом, они подчиняются геометрическому подобию и могут быть короткими и длинными. Для цилиндрического образца берется соотношение начальной рабочей длины l0 и исходного диаметра d0 : l0= 5d0- короткий образец, l0= 10d0 - длинный образец. Для плоского образцаберется соотношение рабочей длины l0 и площади поперечного сечения F0:

l0= 5,65√F0 - короткий образец, l0= 11,3√F0 - длинный образец. Цилиндрические образцы изготавливаются диаметром 3 мм и более. Образцы состоят из рабочей части длиной l0 и головок, форма и размер которых соответствуют захватам машины (рис. 3).

Растяжение образца проводят на специальных машинах, позволяющих фиксировать величину прилагаемой нагрузки и изменение длины образца при растяжении. Эти же машины дают возможность записывать изменение длины образца при увеличении нагрузки (рис. 4), т.е. первичную диаграмму испытания на растяжение в координатах: нагрузка Р, Н, кН; и абсолютное удлинение образца А, мм.

Измеряя величину нагрузки в характерных точках диаграммы испытаний на растяжение (рис.4), определяют следующие параметры механических свойств материалов:

Значения 0,05 и 0,2 в записи предела упругости и текучести соответствуют величине остаточной деформации ∆l в процентах от l0 при растяжении образца. Напряжения при испытании на растяжение вычисляют путем деления нагрузки Р, соответствующей характерной точке на диаграмме, на площадь первоначального поперечного сечения F0 рабочей части испытуемого образца:

Предел пропорциональности и предел упругости определяют с помощью тензометра (прибор для определения величины деформации). Предел текучести физический и условный рассчитывают, находя нагрузку по диаграмме растяжения. Если на диаграмме нет площадки текучести, то для вычисления условного предела текучести необходимо провести графические построения на диаграмме (рис. 1.5). Вначале находят величину остаточной деформации, равную 0,2 % от l0, далее отмечают отрезок на оси деформации, равный 0,2 % от l0, и проводят линию, параллельную пропорциональному участку диаграммы растяжения, до пересечения с кривой растяжения.

Нагрузка P0,2 соответствует точке их пересечения. Физический и условный предел текучести характеризуют способность материала к началу пластической деформации, т.е. сопротивление малой пластической деформации.

Предел прочности можно подсчитать, используя показания силоизмерителя, по максимальной нагрузке Рmax при разрыве либо найти Рmax (Рв) по первичной диаграмме растяжения. Характер деформации при растяжении вязких и хрупких материалов существенно различается.

Хрупкие материалы после достижения максимальной нагрузки быстро разрушаются без значительной пластической деформации, поэтому σв для

хрупких материалов является характеристикой сопротивления разрушению, а для пластичных - характеристикой сопротивления деформации.

Напряжение разрушения определяют как истинное. При этом нагрузку разрушения делят на конечную площадь поперечного сечения образца после разрушения FK:

Пластичность, т.е. способность деформироваться без разрушения, характеризуется изменениями размеров образца. При испытании на разрыв определяют следующие характеристики пластичности:

где lк, Fк — соответственно, длина рабочей части и площадь поперечного сечения образца после разрыва.

Используют образцы прямоугольной формы с концентратором типа U, V, Т (усталостная трещина). Наиболее распространенными образцами являются образцы размерами 55x10x10 мм с U-концентратом 2x2 мм (рис. 6).

На разрушение ударом образца затрачивается только часть энергии маятника, в связи с чем маятник после разрушения образца продолжает двигаться, отклоняясь на определенный угол. Чем больше величина работы, затрачиваемой на разрушение образца, тем на меньший угол он отклоняется от вертикали после разрушения. По величине этого угла и определяют работу удара К или работу, затраченную на разрушение образца. Работу разрушения К относят к площади поперечного сечения образца Soв месте излома и тем самым находят КС - ударную вязкость:

Читайте также: