Маркировка цветных сплавов кратко

Обновлено: 05.07.2024

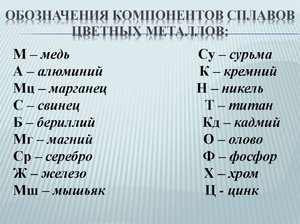

Цветные сплавы маркируют прописными буквами русского алфавита и числами. Первые (одна или две) буквы обозначают тип сплава (группа цветных металлов и сплавов, табл. 4), последующие буквы указывают название легирующих элементов. Буквы, применяемые при обозначении легирующих элементов в цветных сплавах, имеют значение (табл. 5), отличающееся от значения, используемого при маркировке легированных сталей.

Буквенное обозначение различных групп цветных сплавов

Буквенное обозначение группы цветных сплавов

А – алюминий и алюминиевые сплавы

В – высокопрочные алюминиевые сплавы

ВТ, ОТ, ПТ, АТ – титановые сплавы

М – медь и медно-никелевые сплавы

МА – магниевые деформируемые сплавы

МЛ – магниевые литейные сплавы

Н – никель и никелевые сплавы

Ц – цинковые сплавы

Числа обозначают процентное содержание соответствующих легирующих элементов или порядковый номер сплава (при маркировке магниевых, титановых и деформируемых алюминиевых, сплавов). Особенности в обозначении имеют деформируемые латуни, припои и антифрикционные сплавы (баббиты).

Правила маркировки литейных цветных сплавов аналогичны правилам маркировки легированных сталей. При маркировке деформируемых (прокаткой, прессованием, штамповкой) цветных сплавов вначале пишут все буквы, а затем – числа.

Буквы в конце марки цветных сплавов означают: он – общего назначения, ч - чистый, пч - повышенной чистоты, оч - особой чистоты, л - литейный сплав, с - селективный, р - рафинированные сплавы в чушках.

Обозначение легирующих элементов при маркировке цветных сплавов

Обозначение легирующего элемента

К – кальций (в баббитах)

К – кадмий (в припоях)

Н – неодим (в сплавах магния)

СС – свинец и серебро (в бронзах)

Т – теллур (в антифрикционных сплавах)

Ц – цирконий (в сплавах алюминия)

Алюминий и алюминиевые сплавы широко применяют в авиации и ракетной технике, в транспортном машиностроении, в электротехнике, в химической и пищевой промышленности, в металлургии и строительстве, в порошковой металлургии для изготовления пористых деталей с высокой коррозионной стойкостью и прочностью из спеченных алюминиевых сплавов (САС) и спекаемых алюминиевых пудр (САП).

Алюминий (ГОСТ 4784–97) выпускают следующих марок: АД000 (99,8 % Al), АД00 (99,7 % Al), АД0 (99,5 % Al), АД1 (99,3 % Al), АД (99,0 % Al). Технически чистый алюминий благодаря высокой пластичности (относительное удлинение около 40 %) и сравнительно невысоким механическим свойствам (предел прочности 90…180 МПа) хорошо деформируется в холодном состоянии, однако обработка его резанием затруднена.

Алюминиевые сплавы разделяют на деформируемые (ГОСТ 4784–97) и литейные (ГОСТ 1583–93). Сплавы обеих групп упрочняются и не упрочняются термической обработкой. Литейные алюминиевые сплавы обозначают по правилам маркировки цветных металлов. Деформируемые алюминиевые сплавы маркируют буквами и порядковым номером, только в большинстве сплавов систем Al–Mg и Al–Mn число указывает содержание легирующих элементов в процентах, например, АМг5, АМг3, АМц.

К деформируемым алюминиевым сплавам, не упрочняемым термической обработкой, относят сплавы системы Al–Mn (АМц), содержащие до 1,6 % Mn, и сплавы системы Al–Mg (АМг) с содержанием магния до 5,8 %. Эти сплавы обладают повышенной пластичностью, стойкостью против коррозии и свариваемостью.

К деформируемым алюминиевым сплавам, упрочняемым термической обработкой, относят сплавы высокой прочности систем Al–Cu–Mg–Mn (например, дюралюмины марок Д1, Д16, В65, Д19; ковочные сплавы АК4, АК8) и Al–Zn–Mg (В95, В95-2); сплавы системы Al–Mg–Si, обладающие более высокой пластичностью, с содержанием меди до 0,5 % (авиаль АВ, АД31, АД35). Некоторые дюралюмины и ковочные сплавы, сохраняющие прочность при повышенной температуре (до 300–350 о С), содержат присадки Fe, Cr, Ni, Zn, Si.

При маркировке алюминиевых деформируемых сплавов после условного номера часто следует обозначение, характеризующее состояние поставки продукции (лента, круглый прокат, трубы, профили, отливки): М - мягкий (отожжённый), Т - термически обработанный (закалка и естественное старение), Т1, Т2, Т4-Т8 термически обработанный (соответственно: искусственное старение без предварительной закалки, отжиг, закалка, закалка + неполное искусственное старение, закалка + полное искусственное старение, закалка + стабилизирующий отпуск, закалка + смягчающий отпуск), Н - нагартованный, ПН - полунагартованный, А - с нормальной плакировкой, Б - с технологической плакировкой, например: Д16Н, АМг2М, АМг6ПН.

Сплавы алюминиевые литейные разделяют на сплавы с высокими литейными свойствами (силумины), с повышенными механическими свойствами и жаропрочные. Силумины, легированные кремнием (7–13 %), применяют для тонкостенного литья (например, сплавы АК12, АК7ч) и изготовления деталей сложной формы, работающие при умеренных нагрузках (АК9ч). Силумины имеют повышенную коррозионную стойкость и хорошо свариваются. Для повышения механических свойств силумины модифицируют металлическим натрием, фторидами натрия и калия.

Сплавы системы Al–Cu (АМ5, АМ4,5Кд) имеют наибольшую прочность, однако, их литейные свойства невысокие. Их применяют для литья простых деталей, работающих в условиях повышенных статических и ударных нагрузок. Высокую прочность имеют также сплавы систем Al–Mg (АМг7, АМг10) и Al–Cu–Si (АК6М2, АК8М3) и Al–Zn (АЦ4Мг, АК7Ц9).

Жаропрочные сплавы системы Al–Cu–Mg с добавками Ni, Si (АМ4,5Мг1,5Н2, АК12М2МгН) применяют для изготовления головок цилиндров и поршней двигателей воздушного охлаждения.

Магниевые сплавы делят на деформируемые (ГОСТ 14957–84) и литейные (ГОСТ 2856–79), упрочняемые и не упрочняемые термической обработкой. Область их применения из-за пониженной коррозионной стойкости ограничивается только теми случаями, когда необходимо существенное снижение массы конструкции. Например, из деформируемых магниевых сплавов изготовляют детали, подвергающиеся высоким центробежным нагрузкам при температуре 150–200 о С. Для магниевых сплавов характерен высокий уровень демпфирования.

Магниевые деформируемые сплавы, легированные марганцем (до 2,5 %) (марки MA1, МА8), характеризуются хорошей свариваемостью и коррозионной стойкостью. Они используются для изготовления деталей, работающих при температуре до 200 о С. Повышение прочности достигается при увеличении содержания алюминия. Например, в сплаве МА2–1 содержится до 5 % Al, в сплаве MA5 до 9 % Al. Прочность магниевых сплавов повышается при легировании цинком (до 6 %), цирконием (до 1 %) и редкоземельными элементами (до 1,1%) (МА14, МА15).

Магниевые литейные сплавы систем Mg–Al–Zn и Mg–Zn (МЛ3, МЛ6) обладают хорошими литейными и механическими свойствами. Для измельчения зерна сплавы системы Mg–Al–Zn подвергают модифицированию с использованием мрамора, графита, карбидов Al и Ca. Сплавы систем Mg–Zr (МЛ10, МЛ12) и Mg–Th–Zr (МЛ15, МЛ19) применяют для изготовления деталей, работающих при температуре до 250–350 о С.

Титан и титановые сплавы (ГОСТ 19807–91) имеют высокую хладостойкость, удельную прочность и коррозионную стойкость, которая выше, чем у нержавеющих и никелевых сплавов, в морской воде и в таких агрессивных средах, как влажный хлор, горячая азотная кислота высокой концентрации.

Технический титан представлен марками ВТ1–00 (99,7 % Ti) и ВТ1–0 (99,3 % Ti). Для создания требуемого комплекса механических свойств титан легируют алюминием (до 7 %), хромом, марганцем, молибденом, ванадием и другими элементами. Однофазные титановые сплавы с –структурой типа ВТ4 обладают хорошей пластичностью и высокой свариваемостью. Для снятия внутренних напряжений и восстановления пластичности материала шва применяют стабилизирующий отжиг при 700–800 о С. Двухфазные сплавы, например, ОТ4–1, ВТ6 и однофазные сплавы с –структурой ВТ15 и ВТ22 упрочняются термообработкой (закалка в воду и старение). Предел прочности у сплавов ВТ15 и ВТ22 при температуре 20 о С выше 1000–1200 МПа. Литейные титановые сплавы, например, ВТ5Л, ВТ14Л применяют для изготовления отливок.

Медь и медные сплавы обладают высокой пластичностью и коррозионной стойкостью, низким удельным электросопротивлением. Техническую медь широко используют в электротехнической промышленности и в химическом машиностроении. Медь выпускается следующих марок: М0 (99,97 % Cu), М1 (99,9 % Cu), М2 (99,7 % Cu), М3 (99,5 % Cu), М4 (99 % Cu).

Для производства деталей машин используют латуни (сплавы меди с цинком и с добавками алюминия, кремния, никеля, железа, марганца) и бронзы (сплавы меди с оловом, свинцом, алюминием, кремнием, железом, сурьмой и фосфором). Латуни и бронзы разделяют на деформируемые и литейные. Медные сплавы за исключением бериллиевой бронзы, некоторых алюминиевых бронз и “стареющей” латуни не упрочняются термообработкой. Низкий коэффициент трения и устойчивость к изнашиванию медных сплавов делает их незаменимыми для изготовления вкладышей подшипников, червячных колес и шестерен.

При обозначении деформируемых латуней (ГОСТ 15527–70) первое число (после буквы) указывает содержание основного компонента – меди. Остальные числа, отделяемые друг от друга через тире, указывают среднее содержание легирующих элементов. Эти числа расположены в том же порядке, что и буквы, указывающие присутствие в сплаве того или иного элемента, например: ЛС63–3, ЛЖМц59–1–1. Содержание цинка в наименовании марки латуни не указывается, а определяется по разности.

По химическому составу различают латуни простые и сложные, а по структуре – однофазные и двухфазные. Однофазные простые латуни Л96 (томпак), Л80 (полутомпак), Л68 имеют высокую пластичность и поставляются в прокате и поковках. Двухфазные простые латуни ЛС63–3, ЛС59–1 деформируются в горячем состоянии и используются в виде проката и отливок. Сложные латуни имеют высокую стойкость против коррозии (однофазные ЛА77–2, ЛО70–1 и двухфазные ЛМцА57–3–1, ЛА67–2,5) и повышенную прочность (однофазные ЛАН59–3–2, ЛАЖ60–1–1 и двухфазные (литейные) ЛМцОЖ55–3–3–1, ЛМцОС58–2–2–2). Латуни используют для изготовления деталей, работающих при температуре 300 о С, втулок и сепараторов подшипников, деталей приборов и арматуры, работающей в морской воде.

При маркировке литейных латуней (ГОСТ 17711–93) содержание всех компонентов сплава в процентах, в том числе и цинка, приведено сразу после обозначающих их букв, например: ЛЦ40Мц3Ж; ЛЦ14К3С3; ЛЦ25С2; ЛЦ23А6Ж3Мц2.

В марках деформируемых бронз (ГОСТ 5017–74 и ГОСТ 18175–78) числа после букв, отделяемые друг от друга через тире, указывают среднее содержание легирующих элементов. Числа расположены в том же порядке, что и буквы, указывающие на легирование бронзы тем или иным элементом, например: БрМг0,3; БрАЖН10–4–4; БрОФ8,0–0,3.

Бронзы, обрабатываемые давлением, разделяют на оловянные (БрОЦ4–3, БрОФ6,5–0,15); алюминиевые (БрА5; БрАМц10–2; БрАЖМц10–3–1,5); кремнистые (БрКМц3–1, БрКН1–3); бериллиевые (БрБ2, БрБНТ1,9Мг) и прочие (БрМг0,3; БрСр0,1; БрХ1).

Бронзы превосходят латуни в прочности и коррозионной стойкости, имеют повышенные упругие свойства. Оловянные двухфазные бронзы имеют наиболее низкий коэффициент усадки по сравнению с другими металлами. Алюминиевые однофазные бронзы в группе медных сплавов имеют наибольшую пластичность (относительное удлинение до 60 %). Двухфазные алюминиевые бронзы применяют для изготовления шестерен, гребных винтов, корпусов насосов, токоведущих пружин, деталей химической и пищевой промышленности. Кремнистые бронзы превосходят алюминиевые бронзы в прочности и стойкости в щелочных средах. Бериллиевые бронзы сочетают высокую прочность (предел прочности до 1460 МПа) и коррозионную стойкость с повышенной электропроводностью. Их применяют для пружин, мембран и контактов в электрических аппаратах.

Никелевые сплавы, обладая высокой химической стойкостью, жаропрочностью и длительной прочностью, широко применяются в авиастроении, космической технике, электротехнике и химической промышленности. Сплавы с никелем используются в быту и в ювелирном деле.

При маркировке никелевых и медно-никелевых сплавов (ГОСТ 492–73) цифры после букв Н или МН, отделяемые друг от друга через тире, указывают среднее содержание всех компонентов сплава в процентах, например: НМЖМц28–2,5–1,5; МНЦ15–20. Особенности маркировки специальных сплавов на основе никеля, например, жаропрочных, рассматривались выше.

Отличительной особенностью никелевых и медно-никелевых сплавов является то, что многие из них имеют названия: НХ9,5 – хромель Т, НХМ9,5 – хромель ТМ, НМЖМц28–2,5–1,5 – монель, МН19 – мельхиор, МНМц43–0,5 – копель, МНМц40–1,5 – константан, МНА13–3 и МНА6–1,5 – куниаль А и Б, МНМц3–12 и МНМцАЖ3–12–0,3–0,3 – манганин, МНЦС16–29–1,8 – свинцовистый нейзильбер, МНЦ15–20 – нейзильбер.

Цинковые сплавы с высокими литейными свойствами и низкой температурой плавления применяют для изготовления сложных тонкостенных деталей, для точного и художественного литья. Цинк широко используется в электротехнике, в производстве цветных металлов, надежно защищает сталь от коррозии.

Сплавы цинковые деформируемые (ГОСТ 25140–93) например, ЦАМ4–1 и литейные (ГОСТ 19424–97), например, ЦА4М3 обозначают по правилам маркировки цветных металлов.

Олово и оловянные сплавы (припои) применяются в электротехнике, приборостроении, машиностроении, пищевой промышленности. Олово (ГОСТ 860–75) представлено марками: ОВЧ–000 (99,9995 % Sn) - олово высокой чистоты для полупроводниковой техники; О1пч - олово повышенной чистоты для лужения консервной жести; О1 (99,9 % Sn), О2; О3; О4 - техническое олово.

При маркировке припоев первые три буквы указывается вид припоя (оловянно-свинцовый – ПОС, медно-цинковый – ПМЦ), а первое число после букв указывает содержание первого компонента (олова или меди). Следующие числа указывают процентное содержание легирующих добавок. Второй компонент определяют по разности. Структура маркировки припоев на серебряной основе аналогична структуре маркировки цветных металлов.

Припои по температуре плавления Тпл. разделяют на особолегкоплавкие (Тпл.≤145 о С), легкоплавкие (145…450 о С), среднеплавкие (450…1050 о С) и тугоплавкие (Тпл.>1050 о С). К особолегкоплавким и легкоплавким припоям относят оловянно-свинцовые припои (ГОСТ 21930–76) с добавками висмута, кадмия, цинка, сурьмы, например, ПОССу 50–0,5. К среднеплавким и тугоплавким припоям относят медные, медно-никелевые, медно-цинковые припои (ГОСТ 23137–78), например, ПМЦ48 и на серебряной основе (ГОСТ 19738–74), например, ПСрМЦКд45-15-16-24. Припои изготовляют в виде проволоки, прутков, листов, полос, колец, дисков и т.д.

Антифрикционные (подшипниковые) материалы (баббиты и сплавы на основе цинка и алюминия) применяют для изготовления вкладышей подшипников скольжения дизелей, турбин, двигателей, прокатных станов и металлообрабатывающих станков, автомобильного и железнодорожного транспорта.

Основные типы баббитов: оловянные Б88, Б83, Б83С и свинцовые Б16, БН, БС6 (ГОСТ 1320–74); кальциевые БКА, БК2, БК2Ш, БК2Ц (ГОСТ 1209–90). Оловянные баббиты применяют для особо ответственных изделий из-за хорошей прирабатываемости к валу и износостойкости. У баббитов на свинцовистой основе нет равномерного распределения твердых частиц сурьмы и их износостойкость ниже. Для предупреждения ликвации при литье из-за различия в плотности основных компонентов (олова, свинца и более легкой сурьмы) в эти баббиты вводят медь (2…7%). Никель (0,5–1,1 %), вводимый в баббит марки БН улучшает форму включений и измельчает структуру. Кальциевые баббиты на свинцовистой основе без олова имеют добавки кальция, алюминия, натрия, цинка.

В обозначении антифрикционных сплавов на основе цинка (ГОСТ 21437–95), например, ЦАМ10–5 и на основе алюминия (ГОСТ 14113–78), например, АН2,5; АСМ первая буква указывает на основу сплава: цинк или алюминий. Следующие буквы означают элементы, а цифры – их среднее количество в процентах. В марках сплавов на основе алюминия, например, АО9–2 и АО20–1 идущие после букв через тире цифры обозначают среднее количество олова в процентах и среднее содержание меди. В марках сплавов без олова АСМ, АМСТ и АМК буквой С обозначают сурьму, М – магний (в АСМ) или медь (в АМСТ и АМК), Т – теллур. Литейные антифрикционные сплавы на основе цинка в конце марки обозначаются буквой Л, например: ЦАМ9–1,5Л; ЦАМ10–5Л.

Примеры обозначения и расшифровки:

1. Д16 – алюминиевый деформируемый сплав (дюралюминий) высокой прочности, содержащий 3,8–4,8 % меди, 1,2–1,8 % магния, до 0,5 % кремния, 0,3–0,9 % марганца.

2. АК4 – алюминиевый деформируемый сплав, жаропрочный, содержащий 1,9–2,5 % меди, 1,4–1,8 % магния, 0,5–1,2 % кремния, 0,8–1,3 % никеля, 0,8–1,3 % железа.

3. АК8М3ч - алюминиевый литейный сплав высокой прочности, чистый, содержащий 8 % кремния, 3 % меди.

4. МА2–1 – магниевый деформируемый сплав повышенной прочности, содержащий 3,8–5 % алюминия, 0,3–0,7 % марганца, 0,8–1,5 % цинка.

5. МЛ10 – магниевый литейный сплав, теплостойкий, содержащий до 0,7 % цинка, до 1 % циркония, 2,5–4 % неодима.

6. ВТ6 – титановый деформируемый сплав, жаропрочный, повышенной стойкости против коррозии, содержащий 5,3–6,8 % алюминия, 3,5–5,3 % ванадия.

7. ЛМц58–2 – латунь деформируемая, содержащая 58 % меди, 2 % марганца, остальное цинк.

8. БрОЦ4–3 – бронза оловянная, деформируемая, содержащая 4 % олова, 3 % цинка, остальное медь.

9. ЛЦ38Мц2С2 – латунь литейная, содержащая 38 % цинка, 2 % марганца, 2 % свинца, остальное медь.

10. БрА9Ж4Н4Мц1 – бронза безоловянная (алюминиевая) литейная, содержащая 9 % алюминия, 4 % железа, 4 % никеля, 1 % марганца, остальное медь.

11. НХ9,5 – сплав никелевый, деформируемый, содержащий 9,5 % хрома, остальное никель.

12. МНЦ15–20 – сплав на основе меди и никеля (нейзильбер), деформируемый, содержащий 15 % никеля, 20 % цинка, остальное медь.

13. ЦАМ4–1 – сплав цинковый, деформируемый, содержащий 4 % алюминия, 1 % меди, остальное цинк.

14. ЦА4М3о – сплав цинковый литейный, содержащий 4 % алюминия, 3 % меди, остальное цинк, допускается массовая доля олова до 0,002 % при сумме примесей олова, кадмия и свинца менее 0,009 %.

15. ПОССу 50–0,5 – припой оловянно-свинцовый, содержащий 50 % олова, 0,5 % сурьмы, остальное свинец.

16. ПМЦ48 – припой медно-цинковый, содержащий 48 % меди, остальное цинк.

17. ПСрМЦКд45-15-16-24 – припой на серебряной основе, содержащий 45 % серебра, 15 % меди, 16 % цинка и 24 % кадмия.

18. Б16 – баббит свинцовый, содержащий 16 % олова, 15-17 % сурьмы, 1,5-2 % меди, остальное свинец (основа).

19. БКА – баббит кальциевый, содержащий около 1 % кальция, 0,25 % олова, 0,2 % алюминия, 0,7-0,9 % натрия, остальное свинец.

20. ЦАМ10–5Л – сплав антифрикционный литейный, содержащий 10 % алюминия, 5 % меди, остальное цинк.

21. АСМ – сплав антифрикционный, содержащий, 1 % сурьмы, 1 % магния, остальное алюминий.

20. АО20–1 – сплав антифрикционный, содержащий 20 % олова, 1 % меди, остальное алюминий.

Цветные металлы — это все существующие металлы за исключением железа и его сплавов (чугуна и стали — они считаются черными). Сплавы цветных металлов в основном применяют в качестве конструкционных материалов для разных работ. Чтобы понимать их назначение, следует уметь правильно расшифровывать маркировку сплавов.

На что указывает маркировка цветных металлов и сплавов

Единой системы по маркировке цветных металлов и их сплавов не существует. Однако всегда они маркируются буквами и цифрами, где буквы обозначают принадлежность материала к той или иной группе, а цифры в разных группах материалов или сплавов могут обозначать разные вещи, например:

- если это чистый металл, то степень его чистоты;

- количество легирующих элементов;

- номер сплава и т. д.

Маркировка меди и сплавов на ее основе

Когда речь идет о технической меди, то маркировка содержит букву М. Далее указываются цифры, обозначающие степень ее чистоты. Например, медь М3 включает в себя больше примесей по сравнению с материалом М000. Буквы в конце означают следующее:

- Б-безкислородный материал;

- Р — раскисленный;

- К-катодный.

Медь в чистом виде часто применяется в качестве проводникового материала в электротехнических целях. Материал хорошо поддается пайке, деформации и свариванию, единственный минус — плохо поддается резке.

В медных сплавах маркировка имеет буквенно-цифровую систему, по которой можно определить их химический состав. Так, легирующие элементы указаны своими начальными буквами, например:

- К-кремний;

- Ф-фосфор;

- Б-бериллий;

- О-олово и т. д.

Латунь

Латунью называют сплав меди и цинка. Они подразделяются на такие виды:

- двухкомпонентные (простые) — включают в себя преимущественно медь и цинк, а также примеси в незначительном количестве;

- многокомпонентные (специальные) — помимо основных элементов есть дополнительные легирующие.

Двухкомпонентные сплавы хорошо поддаются давлению и могут иметь такие формы, как:

- трубки и трубы с разным сечением;

- полосы;

- листы;

- прутки с разным профилем;

- проволоки.

Если изделия имеют большое внутреннее напряжение, то они склонны к растрескиванию. А если их долго хранить на открытом воздухе, то могут появиться поперечные и продольные трещины. Чтобы такого не случилось, снимите внутреннее напряжения, проведя отжиг при температуре до 300 градусов.

Первыми идут те, которых больше, далее указываются элементы по нисходящей. Литейные латуни маркируют буквами как ЛЦ (вторая буква — это цинк), затем идет число, обозначающее процентное количество содержания цинка. Далее маркировка идет, как и в других случаях. Такие виды материалов применяют при производстве втулок, судостроительных материалов, подшипников, арматуры и вкладышей.

Бронза

Бронза имеет отличные литейные свойства и используется для фасонного литья. Еще ее применяют в качестве антифрикционного и коррозионно-устойчивого материала при производстве:

- червячных колес;

- ободков;

- втулок;

- зубчатых колес;

- арматуры;

- седла клапана и т. д.

Помимо перечисленных особенностей, стоит отметить, что все медные сплавы отличаются высокой устойчивостью к низким температурам.

Характеристики алюминия и алюминиевых сплавов

Алюминий может выпускаться как катанка, слитки, чушки и многое другое, а также как деформируемый полуфабрикат (профили, прутки, листы и многое другое). По степени наличия примесей материал может иметь три вида чистоты:

- особую;

- высокую;

- техническую.

Данный материал хорошо поддается деформации, но режется плохо. Посредством прокатки может использоваться для производства фольги.

Алюминиевые сплавы бывают деформируемыми и литейными.

Алюминий и его сплавы имеют широкий спектр использования. Так, технический алюминий может применяться в электротехнике как проводник тока вместо меди. А литейные сплавы часто используют в пищевой и холодильной сфере при производстве деталей сложной формы, обладающих устойчивостью к коррозии и небольшой плотностью. Например, это рычаги, поршни компрессоров и многое другое.

А деформируемые алюминиевые суррогаты в этой же сфере применяются при производстве деталей посредством обработки давлением. Это заклепки, емкости и прочее.

Ключевое преимущество алюминиевых материалов — высокая хладостойкость.

Титан и титановые сплавы

Технический титан может маркироваться как ВТ1−0 или ВТ1−00. Все остальное означает титановые сплавы и имеет другие маркировки, которые обозначаются по-разному, и все их перечислить не удастся.

Ключевое преимущество титана и материалов на его основе — это отличное сочетание таких свойств, как:

- относительно низкая плотность;

- очень высокая устойчивость к коррозии;

- высокая механическая прочность.

Но есть у них и недостатки — это дефицитность и дороговизна. По этой причине применение этого материала в холодильной и пищевой промышленности ограничено. Титановые сплавы преимущество применяются в таких отраслях:

- судостроение;

- ракетостроение;

- авиационное строительство;

- химическое машиностроение;

- транспортное машиностроение.

Магний и сплавы: маркировка и описание

Технический магний обладает не самыми лучшими свойствами, поэтому его не используют как конструкционный материал. А вот магниевые сплавы в соответствии со стандартами подразделяются на литейные и деформируемые.

Магниевые материалы имеют отличное сочетание таких свойств, как:

- низкая плотность;

- высокая устойчивость к коррозии;

- относительно высокая прочность;

- хорошие технологические качества.

На основе магниевых сплавов производят детали простой и сложной формы, обладающие высокой устойчивостью к коррозии. Например:

Свинец и олово в чистом виде и сплавы

В зависимости от назначения свинцовые или оловянные сплавы подразделяются на две категории:

- Н — никелевый баббит;

- С — свинцовый баббит и прочие.

Полный химический состав установить только по марке баббита невозможно. В отдельных случаях даже количество олова не указывается, хотя в марке БН его присутствует порядка 10 процентов. Есть баббиты и без олова (в частности, свинцово-кальциевые).

Данный материал признан лучшим антифрикционным и используется преимущественно в подшипниках скольжения.

Вторая категория — припои. Они в зависимости от своих признаков делятся по следующим признакам:

- по температуре расплавления;

- по ключевому компоненту;

- по методу плавки и другим особенностям.

В частности, по температуре расплавления припои бывают следующих типов:

- особо легкоплавкие (температура плавления составляет около 145 градусов);

- легкоплавкие (от 145 до 450 градусов соответственно);

- среднеплавкие (от 450 до 1100 градусов);

- высокоплавкие (1100−1850 градусов);

- тугоплавкие (температура от 1850 градусов и выше).

Первые две категории используются с целью низкотемпературной пайки, а прочие для высокотемпературной соответственно.

По своему ключевому компоненту припои бывают таких видов:

Цветные металлы и их сплавы могут иметь разное назначение и разные технические характеристики. Определить их особенности можно по нанесенной маркировке, которую нужно уметь расшифровывать.

Рынок металлопродукции из цветных сплавов весьма широкий и разнообразный, поскольку к цветным относят все металлы и сплавы, кроме железа и сталей. Различия в технологии производства таких сплавов и требования к свойствам, области применения сплавов даже одной и той же системы могут существенно отличаться, что приводит к многообразию систем маркировок.

Ниже рассмотрены принципы стандартизации и маркировки сплавов на основе двух основных цветных металлов – меди и алюминия.

Латуни – это сплав на основе меди и цинка. Изделия из латуни можно получать литьем или обработкой давлением, и способ производства изделия учитывается при маркировке соответствующего сплава.

Латуни делят на:

- двухкомпонентные латуни (простые), состоящие только из меди, цинка и незначительного количества примесей,

- многокомпонентные латуни (специальные), кроме меди и цинка содержащие дополнительные легирующие элементы.

Латунь с содержанием от 5 до 20% цинка имеет золотистый цвет и ее называют томпаком (используется в ювелирном деле), с содержанием 20 –36% Zn называют желтой латунью. На практике редко используют латуни, в которых концентрация цинка превышает 45%.

Обычно в простых по составу латунях указывают только содержание в сплаве меди: Л96 – латунь, содержащая 96% Cu и ~4% Zn (томпак); Л63 – латунь, содержащая 63% Cu и 37% Zn.

Основными легирующими элементами в многокомпонентных латунях являются: алюминий (А), железо (Ж), марганец (Мц), мышьяк (Мш), олово (О), свинец (С), кремний (К), никель (Н), фосфор (Ф), цинк (Ц) (в скобках указаны условные обозначения элементов в марке).

Порядок букв и цифр устанавливается по содержанию соответствующего элемента: сначала идет тот элемент, которого больше, а далее – по нисходящей. Содержание цинка определяется по разности от 100%.

Эта система маркировки соответствует некоторым зарубежным стандартам и более удобна в использовании. Необходимо учитывать, что заводы–производители латуней и изделий из них используют маркировки как деформируемых, так и литейных латуней по ГОСТ 17711–93. Основные марки латуней по этому стандарту приведены в приложении Ж.

На малогабаритные изделия из латуней (например, столовые приборы и т.п.) могут наносить сокращенные обозначения марки, примеры сокращенного обозначения также приведены в приложении Ж.

Система маркировки литейных и обрабатываемых давлением бронз несколько отличается.

Для деформируемых литейных бронз числа, показывающие среднее содержание легирующих элементов, указывают через дефис в конце маркировки. Для литейных бронз содержание элементов указывают после буквенного символа элемента.

Например, БрОФ6,5-0,4 – деформируемая оловянная бронза, содержащая 6,5 % олова и 0,4 % фосфора. БрО4Ц4С17 – литейная бронза, содержащая 4 % олова, 4 % цинка, 17 % свинца.

БрАЖ9-4 – безоловянная деформируемая бронза, содержащая 9 % алюминия и 4 % железа. БрА10Ж3Мц2 – литейная бронза, содержащая 10 % алюминия, 3 % железа и 2 % марганца.

На изделия из бронзы могут проставлять сокращенную маркировку (см. приложение З).

Алюминий является основой для производства целого ряда промышленных сплавов и изделий из них. Как и медные, алюминиевые сплавы можно разделить на литейные (изделия получают литьем) и деформируемые (изделие получают обработкой давлением).

Использование большого количества различных сплавов на основе алюминия привело к разнообразию систем их маркировки.

Например, АК12М2 – сплав системы алюминий–кремний, с содержанием кремния 12 % (в среднем) и меди 2 %. АМг4К – система алюминий–магний с содержанием 4 % магния и 1 % кремния.

Если литейный алюминиевый сплав термически упрочняется, в конце марки ставят обозначение термической обработки (ГОСТ 1583-93):

- Т1 – искусственное старение без предварительной закалки;

- Т2 – отжиг;

- Т4 – закалка;

- Т5 – закалка и кратковременное неполное искусственное старение;

- Т6 – закалка и полное искусственное старение;

- Т7 – закалка и стабилизирующий отпуск;

- Т8 – закалка и отпуск.

Более распространенными являются сплавы системы Al–Mg, которые обладают лучшим комплексом физико–механических свойств по сравнению со сплавами системы Al–Mn. Сплавы не упрочняют термической обработкой, и маркировка состоит из букв, указывающих тип сплава и числа, показывающего в процентах содержание основного элемента – магния от АМг2 до АМг7 (ГОСТ 4784–74). Цифровая маркировка сплавов АМц – 1400, АМг – 15ХХ, где ХХ – две цифры, которые показывают содержание магния в десятых долях процента (1520 – в среднем 2 % Mg).

Собственно дуралюмин обозначают как Д1. Д16, комплекс показателей свойств растет с увеличением номера сплава. По ГОСТ 4784 все эти сплавы маркируют от 1110 до 1160, например, Д1 – 1110, АК4 (ковочный) – 1140 и т.д. С учетом состава, способа производства высокопрочные алюминиевые сплавы обозначают по–разному: В95 (высокопрочный) – 1950, АВ (авиаль) – 1340 и т.д.

Деформируемые медные сплавы по EN обозначают CWXXXA, CWXXXC (от copper wrought медь деформированная). ХХХ – номер сплава, который зависит от легирования. Например, чистая медь марки М1 (ГОСТ 495) соответствует CW004A, сплав Cu–Zn (0,5 %) CW119C.

В США медь и сплавы на ее основе определены стандартами ASTM и UNS.

Обрабатываемые давлением медные сплавы в стандартах Японии имеют такую же маркировку, только цифр – четыре. Если цифры в маркировках сплавов США и Японии совпадают, то сплавы имеют близкий химический состав.

Например, двойная латунь по ASTM В36, В111 и др. обозначается как С2Х000, где Х растет с увеличением доли цинка – от 1 до 8. Латунь Л70 соответствует марке С26000. Оловянная латунь маркируется С4ХХХХ – ЛО90–1 соответствует С41000.

Бронза С51100 по составу соответствует бронзе БрОФ4–0,25. Литейная латунь ЛЦ23А6Ж3Мц соответствует С86200.

В США литейные алюминиевые сплавы определены стандартами ASTM (ASTM B 85, B 26, B 108) и Алюминиевой Ассоциации (АА). Маркировка АА является наиболее распространенной и используется в качестве международной.

По стандартам Алюминиевой ассоциации литейные алюминиевые сплавы объединены в серии и имеют трехзначное обозначение в зависимости от системы легирования – XXX.

Первая цифра показывает систему легирования:

Обозначение ХХХ.0 используется для всех отливок (т.е. литейных сплавов). Например, сплав 356.0 по АА соответствует сплаву АК7 (АЛ9) по ГОСТ 1583 (алюминий–кремний 7 % Si). По ASTM B26 он обозначается SG70A.

В Японии литейные алюминиевые сплавы по стандарту JIS H5202 обозначаются следующим образом: AC N X (АС – алюминиевый литейный, N – номер серии по системе легирования, Х – буквы, соответствующие определенной системе легирования сплава).

Пример. Сплав AC 4 D соответствует АК5Мч по ГОСТу (алюминий – кремний 5 % – медь 1 %). В США этот сплав обозначается как 305.

Деформируемые алюминиевые сплавы в большинстве зарубежных стандартах имеют цифровую систему маркировки.

По стандартам Алюминиевой ассоциации деформируемые сплавы имеют четырехзначное обозначение в зависимости от системы легирования – XXXX.

Первая цифра показывает систему легирования:

Например, марка 2020 – базовый сплав алюминий–медь (4,5% Cu), он примерно соответствует сплаву 1230 по ГОСТу (сплав 1230 дополнительно содержит 0,05 % Mg).

В Японии используется такая же система обозначений деформируемых алюминиевых сплавов, как и в США.

Деформируемые алюминиевые сплавы по EN 573 обозначают как AW–AlXXX, где ХХХ тип и содержание легирующих элементов. Например, сплав AW–AlZn5,5MgCu соответствует марке 7475 Алюминиевой Ассоциации.

Таким образом, перевести сплав из одной маркировки в другую достаточно сложно, а, если нет соответствующей документации, и не возможно. Поэтому производители сплавов и проката для зарубежных поставок обязательно указывают, по какому стандарту производится соответствующая металлопродукция и редко определяют соответствующий аналог по ГОСТ. Для корректного перевода одной марки сплава в другую необходимо специальными справочными изданиями – трансляторами марок сплавов.

Ценные свойства цветных металлов обусловили их широкое применение в различных машинах современного производства. Медь, алюминий, цинк, магний, титан и дру гие метадгы и их сплавы являются незаменимыми материалами для приборостроительной и электротехнической промышленности, самолетостроения и радиоэлектроники, ядерной и космической отраслей техники.

1. Медь и ее сплавы

В настоящее время медь широко используется в электромашиностроении, при строительстве линий электропередач, для изготовления оборудования телеграфной и телефонной связи, ради- и телевизионной аппаратуры. Из меди изготовляют провода, кабели, шины и другие токопроводящие изделия. Большое количество меди идет на производство бронзы, латуни и других медных, а также алюминиевых и железных сплавов.

ГОСТ 859-2001 предусматривает следующие марки меди:

- катодная — МВ4к, МООк, МОку, МОк, М1к;

- бескислородная — М006, М06, М1б;

- катодная переплавленная — Mly, Ml;

- раскисленная — М1р, М1ф, М2р, МЗр, М2, М3 (для раскисления используется фосфористая медь).

Обладая замечательными свойствами, медь в то же время как конструкционный материал не удовлетворяет требованиям машиностроения, поэтому ее легируют, т.е. вводят в ее состав такие металлы, как цинк, олово, алюминий, никель и др., за счет чего улучшаются ее механические и технологические свойства.

По химическому составу медные сплавы подразделяют на латуни, бронзы и медноникелевые, по технологическому назначению — на деформируемые, используемые для производства полуфабрикатов (проволоки, листа, полос, профиля), и литейные, применяемые для литья деталей.

2. Латунь

Латунь — сплав меди с цинком и другими компонентами. Латуни, содержащие кроме цинка другие легирующие элементы, называются сложными, или специальными, и именуются по вводимым, кроме цинка, легирующим компонентам. Например: железомарганцовая (ЛЖМц59-1-1), алюминиевоникелькремнистомарганцовая (ЛАНКМц75-2-2,5-0,5-0,5) и др.

По сравнению с медью латуни обладают большей прочностью, коррозионной стойкостью и упругостью. Детали получают литьем, давлением и резанием. Латуни, обрабатываемые давлением, нормируются ГОСТ 15527-2004. Из них изготовляют полуфабрикаты (листы, ленты, полосы, трубы конденсаторов и теплообменников, проволоку, прутки, фольгу, поковки, штамповки), медали и значки, художественные изделия, музыкальные инструменты, сильфоны, гибкие шланги, застежки- молнии, подшипники скольжения и разную фурнитуру. В табл. 27 приводятся марки этих латуней, их основные свойства и области применения.

Таблица 27. Латуний, их основные свойства и применение

Литейные латуни поставляются в виде чушек ( ГОСТ 1020-97) и служат сырьем для получения латуней определенных марок для фасонных отливок (ГОСТ 17711-93) — это различная арматура, работающая при температурах до 250°С и подвергающаяся гидровоздушным испытаниям; детали, работающие в морской воде (при условии их протекторной защиты); подшипники и втулки неответственного назначения, гайки нажимных винтов, детали без притираемых поверхностей, сепараторы подшипников, шестерни, детали, подвергающиеся лужению или заливке баббитом; детали судо- и автомобилестроения и др. (табл. 28).

Таблица 28. Марки литейных латуней

ГОСТ 17711-80 кроме химического состава нормирует механические свойства медноцинковых сплавов: предел прочности σв — от 146 до 705 МПа (от 15 до 72 кгс/мм 2 ), относительное удлинение δ — от 6 до 20%, твердость — от 587 до 1600 МПа (от 60 до 165 кгс/мм 2 ).

Свойства и назначение латуни приведены в табл. 29, 30, 31.

Таблица 29 Свойства и назначение латуни

Таблица 30. Технологические свойства латуни деформируемой (ГОСТ 15527—70)

* 1 По сравнению е обрабатываемостью латуни ЛС63- 3.

* 2 Термическая обработка: температура закалки 780 °C; старение при 500 °C; закалка, деформация 10% н старение при 450 °C.

Таблица 31. Технологические свойства латуни литейной (ГОСТ 17711—80)

3. Бронза

Бронза — сплав на основе меди, в качестве добавок используются олово, алюминий, бериллий, кремний, свинец, хром и другие элементы, кроме цинка. По сравнению с латунью бронзы обладают более высокой прочностью, коррозионной стойкостью и антифрикционными свойствами. Они весьма стойки на воздухе, морской воде, в растворах большинства органических кислот, углекислых растворах. Большинство (за исключением алюминиевых) хорошо поддаются сварке и пайке твердыми и мягкими припоями.

Бронза безоловянная литейная в чушках применяются в качестве исходного материала для получения бронз по ГОСТ 493-79, которым предусмотрены марки безоловянных бронз, а также изделия, изготовляемые из этих бронз. Следует учитывать, что эти бронзы неудовлетворительно обрабатываются резанием. Стандарт устанавливает химический состав и механические свойства безоловянных бронз: предел прочности σв— от 58,7 до 607МПа (от 6 до 62 кгс/мм 2 ), относительное удлинение δ — от 2 до 20%, твердость — от 15 до 1666 МПа (от 25 до 170 кгс/мм 2 ). Химический состав безоловянных бронз, обрабатываемых давлением, нормируется ГОСТ 18175-78.

Бронза оловянная литейная регламентированы ГОСТ 613-79. ГОСТ 5017-2006 определяет химический состав оловянных бронз, обрабатываемых давлением, их свойства, предусматривает марки этих бронз и изготовляемые из них изделия.

Основные марки безоловянных бронз и оловянных литейных бронз и области их применения приведены в табл. 26.

Свойства и назначение медно-никелевых сплавов приведены в табл. 33 и 34.

Таблица 32. Основные марки бронз и области их применения

Читайте также: