Люминесцентный контроль деталей кратко и понятно

Обновлено: 04.07.2024

Люминесцентный метод контроля по технологии подготовки детали, нанесения проникающей и проявляющей жидкостей не отличается от цветного метода. Завершающей операцией является осмотр поверхности детали с освещением невидимыми ультрафиолетовыми лучами. Метод более эффективен, однако используется реже из-за необходимости применения специальных приспособлений. [1]

Люминесцентный метод контроля обладает большей чувствительностью, но требует применения специального облучения ультрафиолетовым светом и затемненного помещения для осмотра изделия. При люминесцентном методе контроля дефект заполняется индикаторной жидкостью, которая представляет собой раствор либо суспензию люминофора в смеси органических растворителей, керосина, масел и поверхностно-активного вещества. При проявлении извлеченный из дефекта люминофор дает на темном фоне контрастный, светящийся под действием ультрафиолетовых лучей след, что позволяет выявлять дефекты раскрытием более 0 1 мкм. В связи с повышенной чувствительностью человеческого глаза в желто-зеленой области применяются люминофоры с максимальной световой отдачей именно в этой области спектра. [2]

Люминесцентный метод контроля применяют для выявления поверхностных дефектов, главным образом трещин в сварных швах на немагнитных материалах: нержавеющих и жаропрочных сталях, алюминиевых и магнитных сплавах. [3]

Люминесцентный метод контроля , применяемый для выявления поверхностных дефектов, преимущественно трещин, а также для контроля на непроницаемость, основан на свойстве некоторых жидкостей флюоресцировать ( светиться) под действием ультрафиолетовых лучей. В качестве флюоресцирующих жидкостей применяют смеси минерального масла с керосином или бензином. Эти смеси обладают хорошей способностью проникать в мельчайшие поры и трещины. [4]

Люминесцентный метод контроля ( рис. 107) основан на использовании явления проникновения хорошо смачивающих, обладающих свечением под ультрафиолетовыми лучами, жидкостей в трещины, поры и другие поверхностные дефекты сварных соединений. В качестве проникающей жидкости применяют состав, состоящий из 50 % керосина, 25 % бензина, 25 % трансформаторного или вазелинового масла и 0 02 - 0 03 % концентрата углеводородов. [6]

Люминесцентный метод контроля производится согласно ГОСТ 3242 - 69 и основан на использовании явления проникновения хорошо смачивающихся жидкостей в трещины, поры и другие дефекты и обладающих свойством свечения под ультрафиолетовыми лучами. [7]

Люминесцентный метод контроля проводится согласно ГОСТ 3242 - 69 и основан на использовании явления проникновения хорошо смачивающих жидкостей в трещины, поры и другие дефекты и обладающих свойством свечения под ультрафиолетовыми лучами. [9]

Люминесцентный метод контроля проводится согласно ГОСТ 3242 - 69 4 и основан на использовании явления проникновения хорошо смачивающих жидкостей в трещины, поры и другие дефекты и обладающих свойством свечения под ультрафиолетовыми лучами. [11]

Люминесцентный метод контроля производится согласно ГОСТ 3242 - 69 и основан на использовании явления проникновения хорошо смачивающих жидкостей в трещины, поры и другие дефекты и обладающих свойством свечения под ультрафиолетовыми лучами. Такая жидкость имеет следующий состав: около 50 % керосина, 25 % бензина, 25 % трансформаторного или вазелинового масла и 0 02 - 0 03 % флюоресцирующего вещества, состоящего из концентрата углеводородов с желто-зеленым свечением в ультрафиолетовых лучах. [12]

Люминесцентный метод контроля основан на способности некоторых жидкостей светиться при воздействии ча них ультрафиолетовых лучей. [13]

Люминесцентный метод контроля применяется с проявлением ( сорбционным, диффузионным) и без проявления индикаторных следов. В течение определенного времени сорбент выдерживается на поверхности контролируемого изделия для извлечения индикаторного раствора из несплошностей. После выдержки, обеспечивающей проявление дефектов на поверхности, контролируемую поверхность осматривают в ультрафиолетовом свете. Поглощенный сорбентом индикаторный раствор, люминесци-руя под действием ультрафиолетовых лучей, воссоздает четкую и контрастную картину дефектов, видимую невооруженным глазом. [14]

Люминесцентный метод контроля , применяемый для выявления поверхностных дефектов, преимущественно трещин, а также для контроля на непроницаемость, основан на свойстве некоторых жидкостей флюоресцировать ( светиться) под действием ультрафиолетовых лучей. В качестве флюоресцирующих жидкостей применяют смеси минерального масла с керосином или бензином. Такими смесями являются, например, смеси, состоящие из 15 % авиационного масла и 85 % керосина, или 25 % автола и 75 % керосина, или 50 % керосина, 25 % бензина и 25 % трансформаторного масла. Эти смеси обладают хорошей способностью проникать в мельчайшие поры и трещины. [15]

Лопатку заменить на годную по весу и наработки в эксплуатации.

Недостаток метода цветной дефектоскопии состоит в токсичности паров компонентов красок, что требует применение метода под вытяжной вентиляции. Для проверки методом погружения детали в 2 ванны с красками с выше указном времени выдержки, вместо кисти метод требует от пожара. Ванны должны быть изготовлены из медного сплава, и защищены заземлением.

1) Лозовский В.Н., Диагностика авиационных деталей, Москва, Машиностроение 1988 – 280с.

2) Елисеев Ю.С., Технология эксплуатации, диагностики, ремонта ГТД. Москва, высшая школа 2002, - 355с.

3) Лазицкий Л.П. Практическая диагностика авиационных ГТД, Москва, Транспорт, 1985 – 102с

1) Краткие теоретические сведения по теме обучения “Диагностика ограничено доступных деталей в условиях эксплуатации и ремонта двигателей”

2) Сделать вывод по проделанной работе.

Лабораторная работа №3

Студента группы М-23

Нагурного Ивана Олеговича

Изучение капиллярного метода дефектации деталей с помощью люминесцентного контроля. Люм-1-контроль

Люминесцентный метод контроля применяется для выявления поверхностных дефектов из не магнитных материалов: трещин, рыхлота, пористости, не спаев, окисных плен и т.п; но метод не выявляет трещин заполненных продуктами коррозии и шлаковыми включениями.

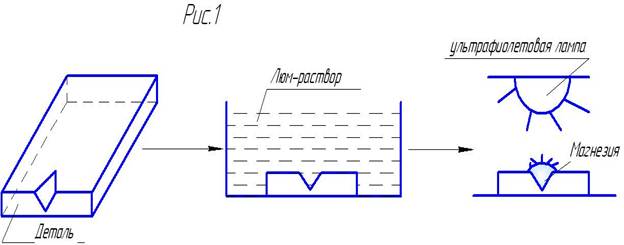

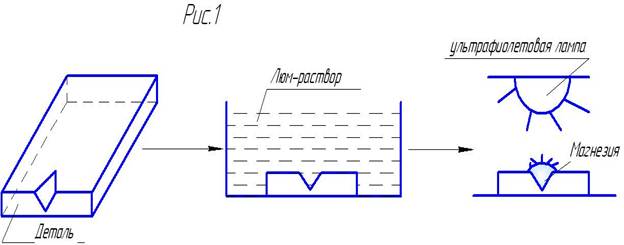

Детали для проведения должны быть чистыми без смазок, окалин и следов коррозии.Люм-1-контроль – основан на использовании свойства специального раствора авиационного масла МС-20 в керосине РТ-1, проникать в дефектные места поверхностей деталей, и светится люминесцировать под воздействием ультрафиолетового света. Деталь погружают в люм. Раствор, через некоторое время вынимают и удаляют раствор водой, вода плохо смачивает металл, поэтому из места с дефектом раствор не вымывается. Промытую водой деталь сушат опилками древесины и покрывают белым порошком окиси магния, который пропитывается раствором, оставшимся в дефектных местах. Места дефектов определяются по яркому молочно – голубому свечению под светом ртутно-кварцевой лампы. (см.рис 1).

Материалы для проведения люм-1-контроля

2. Люм. Раствор трансформаторное масло 15 в.ч. Керосин 85, количество люм раствора должно быть таким чтобы в ванне были им покрыты все поверхностные детали.

3. Древесные опилки – липовые, просеянные через сито №25 яч/см 2 и просушенные в электрошкафу при T=(110…120) не менее 8 часов.

Через сито отбрасываются мелкие древесные опилки ослабляющие чувствительность метода т.к. они могут проникать в дефектные места.

4. Окись магния – магнезия в виде мелкодисперсного порошка для извлечения люм раствора из мест с дефектами. Поверхности детали. Перед применением порошок сушат в течение не менее 3 часов в электрошкафу Т=(105-110) и просеивают через сито №6000 яч/см 2

Оборудование для люм-1-контроля

1. Установка с ртутно-кварцевой лампой

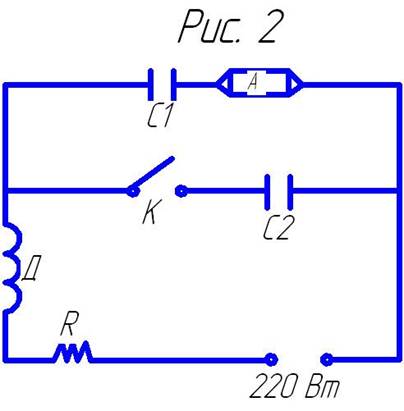

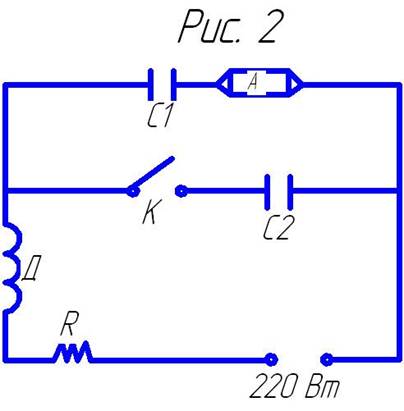

Лампа в составе со стеклянном фильтром проявляющим спектр ультрафиолетовых лучей. Электросхему установки смотри на рис.2

А – лампа ПРК-4 или ПРК-2

С1 – конденсатор 300 мкф

С2 – конденсатор 3 мкф

R – Омическое сопротивление 6 ом (ПРК-4); 11 ом (ПРК-2)

2. Ванна для промывки деталей с проточной водой со сливом по верхней поверхности воды.

3. Ванна с люм-раствором

4. Тара сетчатая для погружения деталей в воду или раствор

5. Ящик с древесными опилками

6. Стол для осмотра

7. Кран от магистрали сжатого воздуха 5 атм

8. Электрошкаф для просушки опилок и порошка

9. Набор счеток для удаления опилок с деталей

10. Лупа (4-10х) для дефектации

Цель работы

Контроль деталей методом люминесцентной дефектоскопии.

Структура отчета

Литература

Выводы по работе

Лопатку заменить на годную по весу и наработки в эксплуатации.

Недостаток метода цветной дефектоскопии состоит в токсичности паров компонентов красок, что требует применение метода под вытяжной вентиляции. Для проверки методом погружения детали в 2 ванны с красками с выше указном времени выдержки, вместо кисти метод требует от пожара. Ванны должны быть изготовлены из медного сплава, и защищены заземлением.

1) Лозовский В.Н., Диагностика авиационных деталей, Москва, Машиностроение 1988 – 280с.

2) Елисеев Ю.С., Технология эксплуатации, диагностики, ремонта ГТД. Москва, высшая школа 2002, - 355с.

3) Лазицкий Л.П. Практическая диагностика авиационных ГТД, Москва, Транспорт, 1985 – 102с

1) Краткие теоретические сведения по теме обучения “Диагностика ограничено доступных деталей в условиях эксплуатации и ремонта двигателей”

2) Сделать вывод по проделанной работе.

Лабораторная работа №3

Студента группы М-23

Нагурного Ивана Олеговича

Изучение капиллярного метода дефектации деталей с помощью люминесцентного контроля. Люм-1-контроль

Люминесцентный метод контроля применяется для выявления поверхностных дефектов из не магнитных материалов: трещин, рыхлота, пористости, не спаев, окисных плен и т.п; но метод не выявляет трещин заполненных продуктами коррозии и шлаковыми включениями.

Детали для проведения должны быть чистыми без смазок, окалин и следов коррозии.Люм-1-контроль – основан на использовании свойства специального раствора авиационного масла МС-20 в керосине РТ-1, проникать в дефектные места поверхностей деталей, и светится люминесцировать под воздействием ультрафиолетового света. Деталь погружают в люм. Раствор, через некоторое время вынимают и удаляют раствор водой, вода плохо смачивает металл, поэтому из места с дефектом раствор не вымывается. Промытую водой деталь сушат опилками древесины и покрывают белым порошком окиси магния, который пропитывается раствором, оставшимся в дефектных местах. Места дефектов определяются по яркому молочно – голубому свечению под светом ртутно-кварцевой лампы. (см.рис 1).

Материалы для проведения люм-1-контроля

2. Люм. Раствор трансформаторное масло 15 в.ч. Керосин 85, количество люм раствора должно быть таким чтобы в ванне были им покрыты все поверхностные детали.

3. Древесные опилки – липовые, просеянные через сито №25 яч/см 2 и просушенные в электрошкафу при T=(110…120) не менее 8 часов.

Через сито отбрасываются мелкие древесные опилки ослабляющие чувствительность метода т.к. они могут проникать в дефектные места.

4. Окись магния – магнезия в виде мелкодисперсного порошка для извлечения люм раствора из мест с дефектами. Поверхности детали. Перед применением порошок сушат в течение не менее 3 часов в электрошкафу Т=(105-110) и просеивают через сито №6000 яч/см 2

Оборудование для люм-1-контроля

1. Установка с ртутно-кварцевой лампой

Лампа в составе со стеклянном фильтром проявляющим спектр ультрафиолетовых лучей. Электросхему установки смотри на рис.2

А – лампа ПРК-4 или ПРК-2

С1 – конденсатор 300 мкф

С2 – конденсатор 3 мкф

R – Омическое сопротивление 6 ом (ПРК-4); 11 ом (ПРК-2)

2. Ванна для промывки деталей с проточной водой со сливом по верхней поверхности воды.

Современное состояние отрасли технической диагностики производственного оборудования и других изделий характеризуется активным применением неразрушающего контроля. Во многом это обусловлено богатым выбором эффективных методов, основанных на действии различных типов физических явлений. Правильный подбор подходящего метода позволяет добиться высокой эффективности проверки при сохранении целостности объекта исследования. Общий перечень методов неразрушающего контроля зафиксирован в межгосударственном стандарте ГОСТ 18353-79.Он включает в себя более десяти позиций, одной из которых является люминесцентный метод неразрушающего контроля.

Применение люминесцентного метода неразрушающего контроля

Согласно указанному нормативному документу основой данного метода является использование люминесцентного свечения в ультрафиолетовом излучении. Оно образуется в результате применения люминофоров, то есть веществ, обеспечивающих видимое свечение в соответствующих лучах. Для различных типов объектов применяются разные виды люминофоров, в числе которых - керосин, канифоль, парафин, шубекол и другие. В соответствии с использованным типом люминофора результатом применения метода становится свечение сине-зеленой, желто-зеленой или розовой гаммы.

Подвиды люминесцентного метода

Основной задачей применения люминесцентного метода является проверка герметичности элементов технологических систем, включая гидравлические, газовые и другие. В зависимости от типа исследуемого изделия и материала, использованного при его создании, могут применяться различные подвиды рассматриваемого способа. Их основные характеристики приведены в межгосударственном стандарте ГОСТ 26182-84. Перечень этих подвидов содержит следующие позиции:

- капиллярный способ, в рамках которого освещению ультрафиолетовым излучением подвергают поверхность изделия, противоположную той, на которую наносился люминофор;

- компрессионный способ, при котором на объект воздействуют при помощи высокого давления;

- вакуумный способ, при котором воздействие вакуума направляется на контролируемые поверхности.

Выбор наиболее подходящего для конкретной ситуации способа осуществляется аттестованным специалистом экспертной организации, проводящей исследование.

Люминесцентный метод течеискания

Non-destructive testing. Fluorescent method of leak testing

МКС 19.100

ОКСТУ 0011

Дата введения 1986-01-01

Постановлением Государственного комитета СССР по стандартам от 29 апреля 1984 г. N 1539 дата введения установлена 01.01.86

1. Настоящий стандарт распространяется на люминесцентный метод течеискания и устанавливает способы метода, общие требования к дефектоскопической аппаратуре, технологической последовательности операций, оформлению результатов контроля.

Общие требования к люминесцентному методу течеискания - по ГОСТ 24054-80.

2. Общие положения*

* Нумерация оглавления соответствует оригиналу. - Примечание "КОДЕКС".

2.1. Люминесцентный метод течеискания - метод неразрушающего контроля проникающими веществами с целью обнаружения сквозных дефектов (течей), основанный на регистрации проникания вещества через сквозные дефекты по флуоресценции этого вещества или индикаторного покрытия при освещении контролируемого объекта ультрафиолетовым светом (УФС).

2.2. Люминесцентный метод течеискания в зависимости от проникающего вещества подразделяют на жидкостный и газовый.

2.2.1. Жидкостный люминесцентный метод течеискания осуществляют капиллярным, компрессионным и вакуумным способами.

Газовый люминесцентный метод течеискания осуществляют компрессионным и вакуумным способами.

2.3. Люминесцентный метод течеискания выбирают в зависимости от конструкции контролируемого объекта, требуемой степени герметичности и чувствительности контроля.

2.4. Люминесцентный метод течеискания применяют для контроля объектов, конструкция которых обеспечивает доступ к контролируемым поверхностям для нанесения на них дефектоскопических составов и для осмотра в лучах УФС. В местах, не доступных для осмотра в лучах УФС, следует применять индикаторные ленты.

2.5. Компрессионный способ применяют для контроля объектов, конструкция которых допускает возможность создания необходимого давления проникающего вещества, свободного прохождения этого вещества к контролируемым поверхностям и, при необходимости, его удаления после окончания контроля.

2.6. Контроль люминесцентным методом проводят на специальном участке или рабочем месте с общим или местным затемнением.

2.7. Освещенность зоны контроля - по ГОСТ 18442-80.

При невозможности или нецелесообразности затемнения поверхности всего контролируемого объекта следует применять устройства для местного затемнения зоны контроля, в том числе насадки специальной конструкции к облучателям ультрафиолетового света (УФ-облучателям).

2.8. Проверка УФ-облученности контролируемой поверхности перед проведением люминесцентного контроля герметичности, в том числе при применении устройств для местного затемнения, - по ГОСТ 18442-80.

2.9. Пояснения терминов, используемых в настоящем стандарте, приведены в приложении.

3. Аппаратура

3.1. При контроле люминесцентным методом применяют дефектоскопы с УФ-облучателями и вспомогательные средства по ГОСТ 23349-78.

4. Проведение контроля

4.1. Основными этапами течеискания люминесцентным методом являются:

подготовка объекта к контролю;

подача к объекту проникающего вещества;

обнаружение дефектов и расшифровка результатов контроля.

4.2. Подготовка объекта к контролю включает очистку контролируемой поверхности и полостей дефектов от загрязнений, а также, при необходимости, их осушку. Способы очистки - по ГОСТ 18442-80.

4.3. Чистоту контролируемой поверхности проверяют по отсутствию свечения в лучах УФС. При наличии свечения в лучах УФС проводят повторную очистку поверхности по п.4.2 с последующим контролем чистоты.

4.4. Проникающее вещество к объекту подают:

при капиллярном способе - смачиванием (кистью, струей, распылением) и погружением;

при компрессионном способе - созданием избыточного давления проникающего вещества внутри объекта или извне;

при вакуумном способе - смачиванием (кистью, струей, распылением) и погружением при создании вакуума со стороны контролируемой поверхности.

4.5. Требования к выбору проникающих веществ, время выдержки, а также значение давления проникающего вещества при компрессионном способе устанавливают в технической документации на контроль.

4.6. Наличие сквозных дефектов (течей) устанавливают по свечению в лучах УФС проникающего вещества или индикаторного покрытия.

4.7. При контроле соединений или участков поверхности, не доступных для осмотра в лучах УФС, на эти соединения (участки) накладывают индикаторные ленты.

Индикаторные ленты должны плотно прилегать к контролируемой поверхности и надежно фиксироваться. На ленты должны быть нанесены отметки, позволяющие после проведения контроля определить месторасположение дефектов.

После проведения контроля индикаторные ленты снимают и рассматривают в лучах УФС.

5. Оформление результатов контроля

5.1. Форму записи результатов контроля люминесцентным методом указывают в технической документации на контроль.

5.2. Объем записи - по ГОСТ 18442-80.

6. Требования безопасности

6.1. Требования безопасности к аппаратуре и вспомогательным средствам - по НТД.

6.2. Организация участка и (или) рабочего места, оснащение их приспособлениями, приборами и средствами контроля должны соответствовать требованиям ГОСТ 12.4.026-76*, ГОСТ 12.2.003-91, ГОСТ 12.3.002-75, ГОСТ 12.1.010-76, ГОСТ 12.3.005-75 и "Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением", утвержденных Госгортехнадзором СССР.

* На территории Российской Федерации действует ГОСТ Р 12.4.026-2001.

ПРИЛОЖЕНИЕ

Справочное

ПОЯСНЕНИЯ ТЕРМИНОВ, ИСПОЛЬЗУЕМЫХ В НАСТОЯЩЕМ СТАНДАРТЕ

Герметичность

Свойство конструкций препятствовать прониканию через них веществ

Индикаторная лента

Лента или ее отрезок из материи или бумаги с нанесенным на нее составом, содержащим вещество (люминофор), флуоресцирующее в присутствии проникающего вещества при освещении ультрафиолетовым светом

Индикаторное покрытие

Состав, содержащий вещество (люминофор), флуоресцирующее в присутствии проникающего вещества при освещении ультрафиолетовым светом

Течеискание

Вид испытаний на герметичность, основанный на регистрации веществ, проникающих через течи

Компрессионный способ

Способ, при котором проникание жидкости (газа) через канал течи происходит под действием избыточного давления

Капиллярный способ

Способ, при котором проникание жидкости через канал течи происходит под действием капиллярных сил

Вакуумный способ

Способ, при котором проникание жидкости (газа) через канал течи обеспечивается созданием вакуума со стороны

Читайте также: