Литье под низким давлением кратко

Обновлено: 02.05.2024

При ЛНД отливку изготавливают в кокиле, песчаной или комбинированной форме (кокиль и песчаные стержни), а также в керамической или оболочковой форме.

Технология ЛНД позволяет провести заполнение формы для протяженных тонкостенных отливок, в широких пределах регулировать скорость заполнения формы расплавом, изменять продолжительность заполнения отдельных участков формы отливок сложной конфигурации с переменной толщиной стенки с целью управления процессом теплообмена между расплавом и формой, добиваясь рациональной последовательности затвердевания отдельных частей отливки.

Основными преимуществами процесса ЛНД являются: автоматизация трудоемкой операции заливки формы; возможность регулирования скорости потока расплава в полости формы изменением давления в камере установки; улучшение питания отливки; снижение расхода металла на литниковую систему.

Основные недостатки: невысокая стойкость части металлопровода, погруженной в расплав, что затрудняет использование способа литья для сплавов с высокой температурой плавления; сложность системы регулирования скорости потока расплава в форме, вызванная динамическими процессами, происходящими в установке при заполнении ее камеры воздухом, нестабильностью утечек воздуха через уплотнения, понижением уровня расплава в установке по мере изготовления отливок; возможность ухудшения качества сплава при длительной выдержке в тигле установки; сложность эксплуатации и наладки установок.

Преимущества и недостатки способа определяют рациональную область его применения и перспективы использования. Литье под низким давлением наиболее широко применяют для изготовления сложных фасонных и особенно тонкостенных отливок из алюминиевых и магниевых сплавов в автомобилестроении, авиа- и космической промышленности, простых отливок из медных сплавов и сталей в серийном и массовом производстве.

Примеры отливок, изготавливаемых ЛНД:

Сквозная цепочка проектирования литейной технологии, внедренная на предприятии

В центре данной цепочки стоит система автоматизированного моделирования литейных процессов (САМ ЛП) LVMFlow CV, предназначенная для проведения анализа литейной технологии и ее корректировки в кратчайшие сроки. САМ ЛП LVMFlow CV основана на методе контролируемого объема (МКО) и позволяет:

- проследить заполнение формы металлом

- рассчитать температурные поля отливки и формы

- произвести расчет поля жидкой фазы

- рассчитать поле скоростей

- рассчитать конвективные потоки

- рассчитать поле давлений

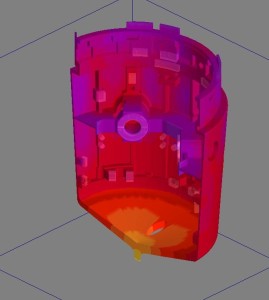

- оценить возможные дефекты в отливке

- рассчитать напряжения и деформацию отливки

- оценить работу фильтров

- учесть многократное использование формы

- разработать технологию ЛПД

- рассчитать размеры прибылей и литниковой системы

- учесть поведение газа в полости формы при заполнении

- прогнозировать захват воздуха в процессе заливки

- подобрать размеры изо- и экзотермических оболочек для прибылей

Сложность и специфичность процесса ЛНД приводят к тому, что уже на этапе разработки литейной технологии инженер-литейщик сталкивается со следующими трудностями:

- выбор оптимальной литниково-питающей системы (ЛПС)

- выбор температуры заливки

- выбор оптимальной скорости течения расплава

- предотвращение колебания скоростей потока в процессе заливки

- подбор статического давления и времени выдержки при нем по окончании заливки формы

- предотвращение механического пригара

- конструирование вентиляционной системы

Сущность внедренной на производстве цепочки проектирования технологии и изготовления отливок, представленной на рис. 3, состоит в следующем.

При поступлении нового заказа на литье исходным заданием является двумерный чертеж литой детали. Разработка литейной технологии начинается традиционным способом – исходя из опыта и знаний в области литейного производства, инженер-технолог разрабатывает ЛПС непосредственно на чертеже отливки, подбирает рекомендуемые технологические параметры литья и т.д. Затем, используя систему твердотельного моделирования SolidWorks, воспроизводит разработанную ЛПС в виде 3D-модели:

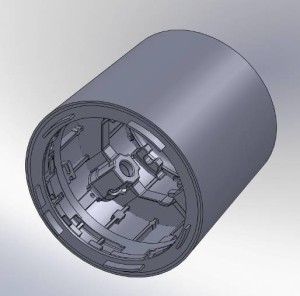

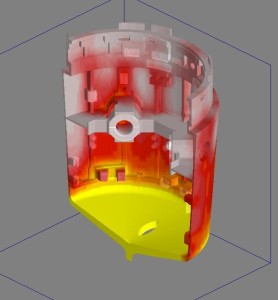

3D-модель отливки, изготавливаемой методом литья под низким давлением

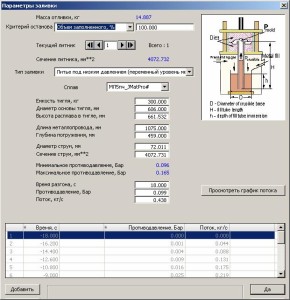

Имея 3D-модель отливки с ЛПС и технологические данные, необходимые для ее изготовления методом ЛНД, в САМ ЛП LVMFlow CV производится компьютерное моделирование заливки формы, затвердевания и охлаждения отливки. При этом LVMFlow CV учитывает большое количество технологических особенностей ЛНД, таких как:

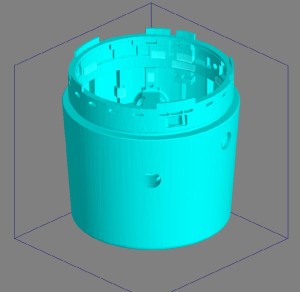

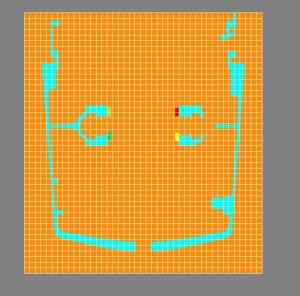

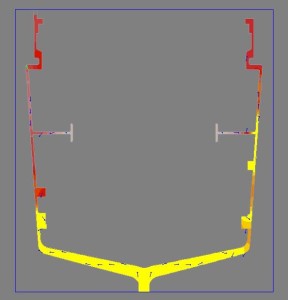

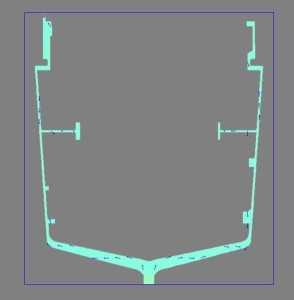

3D-модель отливки с ЛПС и расчетная сетка

Опция литья под низким давлением в LVMFlow CV

По завершении данного этапа по результатам компьютерного моделирования делается вывод об эффективности разработанной технологии: если в отливке обнаружены литейные дефекты (раковины, пористость, трещины и т.д.), то необходимо произвести доработку технологии; если же в теле отливки дефекты отсутствуют, то инженер-конструктор-технолог переходит к следующему этапу: проектированию литейной формы.

Этап проектирования литейной формы

Используя проработанную в LVMFlow CV 3D-модель отливки с ЛПС, в конструкторской программе SolidWorks происходит разработка и конструирование литейной формы. Результатом данного этапа является трехмерная модель формы, которая передается на 3D-принтер.

Общий вид принтера для трехмерной печати

Готовый стержень, полученный на установке селективного отвержденияНа 3D-принтере методом послойной трехмерной печати происходит изготовление составных частей формы (стержней), которые впоследствии собираются в стержневые пакеты.

После этого собранная форма подается на установку литья под низким давлением в песчаные формы фирмы KURTZ (производство Германия), где происходит заливка формы.

Изготовление металлических предметов путем литья известно человечеству несколько тысячелетий. Все это время расплав стекал в форму под действием земного притяжения.

Схема литья под низким давлением

В середине ХХ века был изобретен и запатентован новый метод литья, суть которого состоит в подаче расплава в форму и его остывания под низким избыточным давлением воздуха. Метод применяется для изготовления деталей из цветных металлов, их сплавов и пластмасс.

Виды литья под давлением

Литье металлов под низким давлением

Литье под низким давлением завоевало заслуженную популярность в цветной металлургии. Большая часть деталей малых, средних и больших серий для многих отраслей промышленности получают этим способом.

Установка для литья под низким давлением

Традиционное литье цветных металлов и их сплавов сохраняет свои позиции при изготовлении украшений, скульптур и микросерийных изделий.

Литье пластмасс под давлением

Литье из пластмасс возникло практически сразу после внедрения метода литья из металлов и стало широко использоваться. 95 % всех деталей, получаемых из пластиков, изготавливаются способом литья. Разработано и широко применяется несколько способов литья из пластмасс:

- Инжекционный. Наиболее употребляемый способ, характеризуется высоким давлением и скоростью впрыскивания материала в форму. Применяется для изделий сложной геометрии, с тонкими или толстыми стенками.

- Интрузивный. Избыточное давление невысоко, первоначальный объем впрыскиваемого материала меньше объема формы. Материал продолжает расширяться в форме и заполняет ее. Применяется для отливок несложной формы и с низкой детализацией поверхности.

- Инжекционно-прессовый. Используется для изделий с большой поверхностью. Давление на расплав, кроме усилия подачи, производится также и за счет смыкания частей формы.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Метал под высоким напором поступает в форму со скоростью до 120 м/с. и мгновенно заполняет форму.

Литье под высоким давлением

Деталям, полученным литьем под давлением металлов, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей. Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости.

Инжекционное литье металлов

Технология литья под низким давлением

Установка для литья низкого давления это сложный и глубоко автоматизированный производственный комплекс, с самым низким количеством ручных операций.

Комплекс находится в герметичной камере и включает в себя:

- тигель для расплавления шихты;

- опускаемый в тигель металлопровод;

- форму с каналами подачи расплава и системой газоотведения;

- трубопроводы для наддува воздуха или инертного газа;

- автоматика регулирования температуры и давления.

Избыточное низкое давление заставляет жидкий металл подниматься вверх по опущенному в расплав металлопроводу и заполнять собой все полости формы. По окончании заливки остатки металла стекают обратно в тигель и не расходуются впустую на заполнение литниковой системы. После остывания отливки до заданной температуры газы через системы фильтрации выпускают в атмосферу. Нахождение вредных для здоровья людей веществ внутри герметичного объема и их фильтрация улучшают условия труда и общую экологичность производства.

Главными параметрами комплекса, определяющими производительность и производственные возможности, являются:

- рабочий объем герметичной камеры;

- площадь внутреннего сечения металлопровода;

- максимальное давление;

Особенности литья под давлением состоят в том, что по мере расходования расплава уровень его в тигле становится низким, соответственно увеличивается объем камеры и в ней снижается давление. Другой важной особенностью является возможность последовательного затвердевания отливки. Чтобы выдержать заданную скорость подачи расплава, необходима четкая работа систем автоматического поддержания ключевых параметров.

Смазки для литья под давлением, кроме создания разделительного слоя и препятствования образованию задиров, должны также способствовать высокому качеству поверхности, обеспечивать низкое количество случаев облоя и нагара и увеличивать ресурс пресс-формы.

Недостатки литья под низким давлением

К сожалению, кроме достоинств, методу низкого давления свойственен и ряд недостатков:

Характеристики литья под низким давлением

- Низкий ресурс металлопровода, контактирующего с жидким металлом. Это мешает применять метод для тугоплавких металлов и их сплавов.

- Сложность управления скоростью потока.

- Снижение уровня расплава в установке по ходу заливки его в формы.

- Достижение низких физико-химических свойств сплава из-за долгого пребывания в тигле. Это может привести к дефектам литья под давлением.

- Общая сложность наладки и использования системы.

Участок литья под низким давлением

Недостатки метода с лихвой окупаются его преимуществами:

- Автоматизация заливки металла.

- Низкая трудоемкости заливки, особенно важна автоматизация работ во вредных условиях труда.

- Возможность управлять скоростью истечения расплава, оперируя наддувом воздуха или нейтрального газа. Это позволяет повысить заполняемость форм для отливки тонкостенных изделий.

- Повышение качества отливок за счет повышения однородности изделия.

- Экономия использования металла от 30% до 3 раз. Достигается за счет возврата жидкого расплава в тигель.

Исходя из финансовых исследований, в среднем по отрасли инвестиции в переход на метод литья под низким давлением возвращаются за полгода — год.

Формы для литья под давлением

Популярны среди производителей металлические формы, или кокили. Их делают из жаропрочного чугуна или стали, металлопровод — из титанового сплава. Кокили для небольших деталей изготовляют методом отливки или, если нужна большая точность — путем фрезерования. Особое внимание необходимо уделять точности совпадения частей кокилей, поскольку им придется выдерживать повышенное давление. Литье в кокили применяют для производства серийных отливок. Стальные и чугунные формы выдерживают до 300 рабочих циклов. Весьма важно периодически проверять состояние кокилей, чтобы свести к минимуму риск брака или даже повреждения оборудования вследствие разрушения формы.

Форма для литья под давлением

Применяют также и одноразовые формы на основе песчано-глиняных смесей, керамические и гипсовые. Для литья деталей сложной конфигурации, в том числе с внутренними полостями, применяют традиционные стержневые системы. Стержни должны быть высокопрочными, чтобы успешно противостоять деформациям при наполнении формы расплавом. Формовочные смеси должны обязательно иметь низкую сопротивляемость прохождению газов, чтобы обеспечить своевременное их отведение и добиться низкого уровня дефектов литья.

Электрическое оборудование для литья под давлением преимущества и недостатки

К электрооборудованию для литья под низким давлением, прежде всего, относятся плавильные печи, предназначенные для нагрева тигля. Они монтируются на стальных рамах и снабжены нагревательными спиралями из высокоомных сплавов, заключенными в керамические трубки. Печь также оборудована датчиками температуры и системой регулирования нагрева.

Машина для литья под давлением

Основным преимуществом электрической печи перед газовыми или мазутными печами являются

- простота конструкции;

- легкость регулировки;

- простота подключения к системам автоматике;

- низкая пожароопасность.

В качестве недостатка можно отметить высокую по сравнению с топливными печами стоимость ресурса в расчете на ту же массу расплавляемого металла. Разница становится заметной при больших партиях и соответственно при большой суммарной массе отливок.

Система нагнетания воздуха (или инертного газа) обычно делается электрической.

Общая тенденция в производстве оборудования

Применение литья металлов под давлением

Преимущества метода обуславливают его широкое применение на предприятиях самого разного профиля.

Большое число хорошо зарекомендовавших себя на рынке производителей предлагают литейные комплексы под ключ и предоставляют услуги по монтажу, наладке и обслуживанию оборудования, а также по обучению персонала.

Аэрокосмическая область применения литья под давлением

Литье под низким давлением применяют в следующих отраслях:

- Аэрокосмическая. Детали самолетов и космической техники.

- Автостроительная. Блоки цилиндров, корпуса и детали карбюраторов, масляных и топливных насосов, гидравлики, кондиционеров и т.п.

- Производство бытовой техники. Рамы и корпуса, детали и агрегаты.

- Приборостроение. Корпуса и шасси.

- Отопительные приборы.

- Производство компьютерной техники и смартфонов.

Сфера применения метода постоянно расширяется по мере совершенствования технологии и технического перевооружения действующих предприятий.

Новые предприятия цветной металлургии во многих странах мира оснащаются преимущественно комплексами литья под низким давлением.

Сущность этого способа (рис. 208) состоит в том, что расплав из раздаточной печи 1под давлением воздуха или газа поднимается по опущенному в расплав металлопроводу 6 в форму 5, обычно металлическую, установленную на крышке 3 печи и имеющую стержень 4. После затвердевания отливки давление в тигле 3 уменьшают, выпуская газ из установки в атмосферу. Остатки расплава из металлопровода сливают в тигель. Под низким давлением отливают детали из алюминиевых, магниевых, медных сплавов, реже из стали. При этом способе литья значительно сокращается расход металла на литники и возрастает выход годного.

Особенности формирования отливки.

Для получения качественной отливки необходимо заполнять форму сплошным потоком расплава при небольших скоростях, что исключает образование в отливках газовых раковин, попадание в отливку оксидных плен. Однако малые скорости расплава при литье тонкостенных отливок могут привести к незаполнению формы, поэтому важно согласовывать гидродинамические и тепловые режимы заполнения формы. При литье под низким давлением возможно создание последовательного затвердевания отливки. Через нижнее сечение полости формы, расположенное ближе к металлопроводу, проходит большее количество расплава, чем через расположенное вверху, что увеличивает разницу температур в нижних и верхних частях отливки. Поэтому массивные части отливки, требующие питания при затвердевании, располагают внизу формы, соединяя их массивными литниками с металлопроводом; вверху располагают части отливки, не требующие питания.

Статическое давление на отливку при затвердевании способствует тому, что корочка твердого металла прижимается к форме, улучшаются условия передачи теплоты, благодаря чему скорость затвердевания возрастает, отливки получаются более плотными.

Формы. Наиболее широко применяют металлические формы, а для изготовления отливок со сложными полостями используют песчаные и оболочковые стержни. Эти стержни должны иметь достаточную прочность, чтобы выдержать давление жидкого металла; конструкция знаковых частей стержня должна полностью исключать перемещение последнего под действием металла. Форма должна иметь хорошую вентиляционную систему для быстрого удаления воздуха и газов при заливке.

Основными преимуществами процесса литья под низким давлением являются: автоматизация трудоемкой операции заливки формы; возможность регулирования скорости потока расплава в полости формы изменением давления в камере установки, что важно для улучшения заполнения форм тонкостенных отливок; улучшение питания отливки, что повышает ее плотность, благодаря избыточному давлению на расплава при его кристаллизации; снижение расхода металла на литниковую систему, так как незатвердевший расплав из металлопровода сливается в тигель, что повышает коэффициент выхода годного (во многих случаях до 90 %).

Наряду с указанными преимуществами способ литья под низким давлением имеет недостатки: невысокая стойкость части металлопровода, погруженной в расплав, что затрудняет использование способа литья для сплавов с высокой температурой плавления — чугуна и стали; сложность системы регулирования скорости потока расплава в форме, вызванная динамическими процессами, происходящими в установке при заполнении се камеры воздухом, нестабильностью утечек воздуха через уплотнения, понижением уровня расплава в установке по мере изготовления отливок; возможность ухудшения качества сплава при длительной выдержке в тигле установки; сложность эксплуатации и наладки установок.

Преимущества и недостатки способа определяют рациональную область его применения и перспективы использования. Литье под низким давлением наиболее широко применяют для изготовления сложных фасонных и особенно -тонкостенных отливок из алюминиевых и магниевых сплавов, простых отливок из медных сплавов и стали в серийном и массовом производстве. Причем очень часто создают и эксплуатируют специализированные установки для производства одной или однотипных деталей. При этом динамические характеристики системы изменяются незначительно, и процесс литья становится устойчивым.

Особенности формирования отливки при литье под низким давлением.Заполнение форм расплавом при этом способе литья может осуществляться со скоростями потока, которые можно регулировать в широком диапазоне. Для получения качественных отливок предпочтительно заполнять форму сплошным потоком, при скоростях, обеспечивающих качественное заполнение формы и исключающих захват воздуха расплавом, образование в отливках газовых раковин, попадание в них окисных плен и неметаллических включений. Однако уменьшение скорости потока, необходимое для сохранения его сплошности, может вызвать преждевременное охлаждение и затвердевание расплава, т. е. до полного заполнения формы. Поэтому, как и в других литейных процессах, важно согласовывать гидравлические и тепловые режимы заполнения формы расплавом.

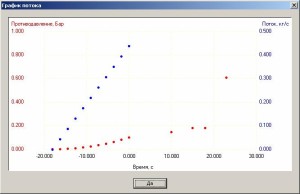

Установка литья под низким давлением, включающая тигель с расплавом, камеру, металлопровод, форму с литниковой системой и системой вентиляции, трубопроводы для подачи воздуха и приборы регулирования подачи воздуха (вентили, клапаны, дроссели, регуляторы), в процессе работы представляют собой сложную динамическую систему. Изменение каждого из параметров этой системы влияет на скорость движения расплава в форме. В течение одного рабочего цикла установки понижается уровень расплава в тигле, что вызывает увеличение объема : рабочего пространства камеры и уменьшение массы и глубины расплава в тигле. Изменяются также давление воздуха в камере установки и его температура и другие параметры системы. По мере производства отливок от цикла к циклу работы уменьшаются масса расплава в тигле и его уровень, объем рабочего пространства камеры установки, что также изменяет скорость движения расплава в форме.

В зависимости от сочетания конструктивных и пневматических параметров установки движение расплава в металлопроводе и литейной форме при заполнении может происходить как при возрастающей скорости потока, так и при колебательном ее изменении. Колебательный характер изменения скорости отрицательно; влияет на качество отливок, поэтому конструкция установки и режимы работы ее пневмосистемы, а также конструкция вентиляционной системы .формы должны способствовать гашению колебаний скорости.

О с н о в н ы м и к о н с т р у к т и в н ы м и параметрами установки литья под низким давлением являются: объем рабочего пространства камеры, площадь поперечного сечения отверстия меаллоировода, площадь зеркала расплава в тигле.

Увеличение объема рабочего пространства камеры установки увеличивает скорость потока, способствует гашению колебаний, но полностью их Не исключает.

Уменьшение площади сечения отверстия м е т а л л о п р о во да в установках с объемом рабочего пространства менее 0,07 м 3 приводит к резкому гашению колебаний и увеличению скорости течения расплава, в установках с объемом рабочего пространства более 0,4 м 3 увеличение площади сечения отверстия металлопровод а не влияет на характер движения потока и скорость расплава на входе в форму. Это объясняется совместным влиянием размеров металлопровода и конструктивных параметров установки: отношения площади Fм сечения отверстия в металлопроводе и объема Va рабочего пространства на скорость нарастания давления в камере установки. Если изменение скорости нарастания давления при заливке не превышает 5%, то колебания расплава при его движении не возникают.

Увеличение площади зеркала расплава в

тигле при условии постоянства массы расплава в нем способствует спокойному заполнению. Поэтому установки с тиглем ванного типа в которых зеркало расплава достаточно велико, более предпочтительны, так как обеспечивают устойчивый режим

работы.

Увеличение гидравлического сопротивления на входе расплава в металлопровод приводит к снижению ускорения расплава в начале заполнения и гасит возникающие колебания. При этом общая продолжительность заполнения и средняя скорость течения расплава остаются практически неизменными.

Важное значение для обеспечения постоянства заданной скорости от заливки к заливке, т. е. по мере понижения уровня расплава в тигле, имеет система управления подачей воздуха в камеру установки; Наиболее удовлетворительные результаты можно получить при использовании систем с регулированием скорости нарастания давления в камере установки. Системы регулирования по величине давления целесообразно использовать только в установках ванного Типа. При этом точность регулирования должна быть в пределах 0,01-0,05 МПа; это обеспечивает поддержание скорости заливки с погрешностью 10—15 %. Для установок ванного типа и с уравновешенным тиглем используют Дроссельные системы регулирования подачи воздуха.

Этот способ литья применяется для изготовления деталей из алюминиевых, магниевых и медных сплавов, по крайней мере из стали и чугуна. В виде металла поступает из тигля через металлическую трубу и / или частично погружается расплава(рисунок). 14.5).

Когда отливка затвердевает, в установке сбрасывается давление и избыток металла стекает из металлической трубки в тигель. На ЛНД тигли расплава помещают в теплоизолированную камеру Литейной установки. Это обеспечивает хорошие условия для длительной термической стационарности жидких металлов.

Погружение металлической трубки в тигель расплава на определенную глубину(расстояние между дном тигля и нижним концом металлической трубки обычно составляет 30-50 мм) 344 исключает возможность захвата шлаков и флюсов с поверхности жидкого металла. Особенности технологического процесса литья под низким давлением.

- При литье под низким давлением (ЛНД) в течение всего рабочего цикла литья литейные формы, металлические трубы и тигли соединяются плавлением в единую систему (гидравлическую, термическую, концентрационную). Наличие единой гидродинамической системы в основном отличается от многих известных способов литья, основанных на дозированном расплаве расплава (это важное преимущество отливки под низким давлением из ванны зеркала вверх и в пресс-форме перепада давления пресс-формы для достижения оптимального выбора качества).

Плавное регулируемое заполнение литейной формы жидким металлом принудительно подается из литниковой системы, тем самым исключается возможность пористости литейного газа в литейной форме (из-за его избыточного давления), а принудительная подача литейного расплава повышает его плотность и предотвращает образование усадки и пористости внутри него. Температура в первой зоне ниже, чем во второй, поскольку через

С учетом вышеизложенного можно производить последовательное упрочнение отливки, обеспечивать детали качественной плотной структурой, повышать герметичность. По этой же причине огромная часть будущей отливки размещается на дне кристаллизатора, так как она требует дополнительного усилия при затвердевании. Эти части формы соединены металлическим трубопроводом с помощью катушки. Образование плотной (без пор) мелкодисперсной структуры металла приводит к значительному повышению его механических и эксплуатационных (износостойкость, коррозионная стойкость, циклическая прочность) свойств.

Например, прочность литого сплава увеличивается на 15-25% (по сравнению со свойствами отливки, полученной литьем), в то время как пластичность увеличивается более чем на 50%. Заполнение форм непосредственно жидким металлом из тигля с повторным использованием остатков расплава, сливаемых после значительной предшествующей плавки (как литье в кокиль). При литье под низким давлением используются металлические (кокиль), оболочковые, песчаные, керамические и гипсовые формы. Кокиль изготавливается из стали или чугуна, а металлический трубопровод-из жаропрочного чугуна и титанового сплава Вт-14.

Как и при кокильном литье, используется изолирующее покрытие. Как смазка для трущихся частей Кокиля и по- В 345верхйостей металлического стержня, полученного из отливки, использован коллоидный графит марки Б-1. Возможность управления потоком металла (для обеспечения оптимального процесса заполнения формы металлом); повышение плотности и качества (за счет избыточного давления на нее, процесса литья). Недостатком метода ЛНД является то, что использование литых деталей из чугуна и стали, что в данном случае обусловлено малым сроком службы металлического трубопровода, ограничено. Преимущества процесса литья под низким давлением широко используются при разработке новых методов литья, которые сочетают способ заполнения формы с пресс-формой и методами литья, такими как замораживание, сжатие и литье под давлением.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Читайте также: