Кулачковый механизм это кратко

Обновлено: 30.06.2024

Цель: ознакомить студентов с назначением, областью применения и классификацией кулачковых механизмов, методикой проектирования и кинематического анализа кулачковых механизмов.

План:

- Назначение кулачковых механизмов, их классификация, область применения и особенности.

- Параметры кулачкового механизма.

3. Кинематический анализ плоских кулачковых механизмов.

4. Синтез кулачковых механизмов:

4.1. Определение закона движения ведомого звена.

4.2. Определение радиуса базовой поверхности кулачка для различных кулачковых механизмов по углу давления и из условия выпуклости профиля.

4.3. Определение радиуса ролика

4.4. Получение теоретического и практического профиля кулачка для различных типов кулачковых механизмов с поступательно движущимся (плоским, роликовым, острым) и качающимся (роликовым, плоским) толкателем.

Назначение кулачковых механизмов, их классификация, область применения и особенности

Кулачковым называется трехзвенный механизм с высшей кинематической парой, входное звено которого называется кулачком, а выходное - толкателем (или коромыслом). Часто для замены в высшей паре трения скольжения трением качения и уменьшения износа, как кулачка, так и толкателя, в схему механизма включают дополнительное звено - ролик и вращательную кинематическую пару. Подвижность в этой кинематической паре не изменяет передаточных функций механизма и является местной подвижностью.

Кулачковые механизмы предназначены для преобразования вращательного или поступательного движения кулачка в возвратно-вращательное или возвратно-поступательное движение толкателя.

Достоинства кулачковых механизмов:

o Возможность воспроизведения практически любого закона движения толкателя, обеспечение точных выстоев ведомого звена.

o Простота устройства и удобство технического обслуживания.

o Малые габариты при сложных законах движения.

o Большое удельное давление в точке контакта кулачка с толкателем, что может привести к выкрашиванию материалов (питтинг).

o Необходимость обеспечения замыкания высшей пары.

o Сложность изготовления кулачка.

Эти преимущества определили их широкое применение в измерительных приборах и машинах автоматического или полуавтоматического действия и обеспечивают функции “жёсткого” управления выполняемым процессом.

Классификация кулачковых механизмов:

Кулачковые механизмы классифицируются по следующим признакам:

- по расположению звеньев в пространстве (пространственные, плоские)

- по движению кулачка (вращательное, поступательное, винтовое)

- по движению выходного звена (возвратно-поступательное (с толкателем), возвратно-вращательное (с коромыслом))

- по наличию ролика (с роликом, без ролика)

- по виду кулачка )дисковый (плоский), цилиндрический, коноид (сложный пространственный))

- по форме рабочей поверхности выходного звена (плоская, заостренная, цилиндрическая, сферическая)

- по способу замыкания элементов высшей пары (силовое, геометрическое)

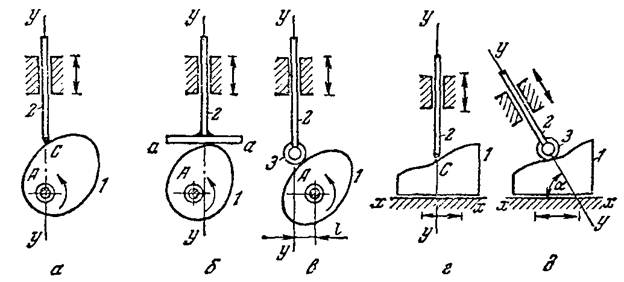

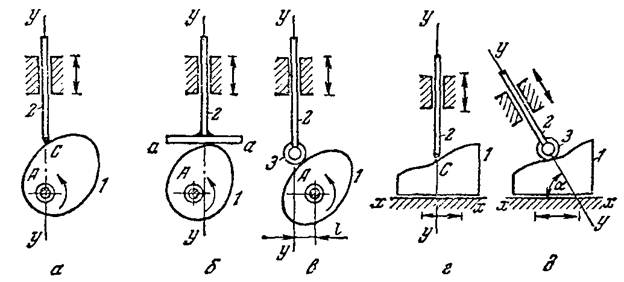

Рис. 4.1. Плоские кулачковые механизмы с поступательным толкателем

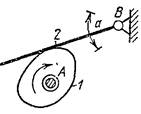

Рис. 4.2. Плоские кулачковые механизмы с вращающимся толкателем (коромыслом)

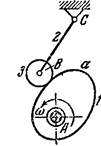

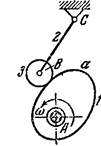

Рис. 4.3. Примеры кулачковых механизмов

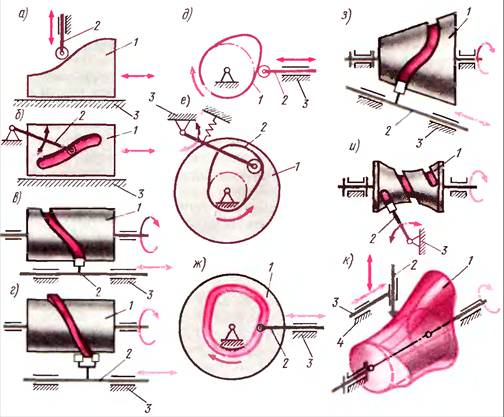

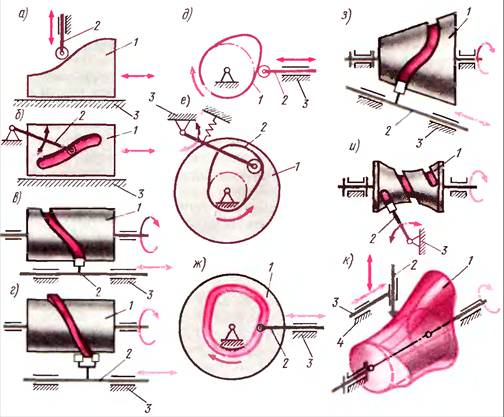

При силовом замыкании (рис. 4.4) удаление толкателя осуществляется воздействием на него контактной поверхности кулачка (ведущее звено ‑ кулачок, ведомое ‑ толкатель). Движение толкателя при сближении осуществляется за счет силы упругости пружины или веса толкателя, при этом кулачок не является ведущим звеном. При геометрическом замыкании (рис.4.5) движение толкателя при удалении осуществляется воздействием наружной рабочей поверхности кулачка на толкатель, при сближении ‑ воздействием внутренней рабочей поверхности кулачка на толкатель. На обеих фазах движения кулачок ведущее звено, толкатель - ведомое.

| Рис.4.4. Кулачковый механизм с силовым замыканием высшей пары | Рис. 4.5. Кулачковый механизм с геометрическим замыканием высшей пары |

Лекция 4

Проектирование и исследование кулачковых механизмов

Цель: ознакомить студентов с назначением, областью применения и классификацией кулачковых механизмов, методикой проектирования и кинематического анализа кулачковых механизмов.

План:

- Назначение кулачковых механизмов, их классификация, область применения и особенности.

- Параметры кулачкового механизма.

3. Кинематический анализ плоских кулачковых механизмов.

4. Синтез кулачковых механизмов:

4.1. Определение закона движения ведомого звена.

4.2. Определение радиуса базовой поверхности кулачка для различных кулачковых механизмов по углу давления и из условия выпуклости профиля.

4.3. Определение радиуса ролика

4.4. Получение теоретического и практического профиля кулачка для различных типов кулачковых механизмов с поступательно движущимся (плоским, роликовым, острым) и качающимся (роликовым, плоским) толкателем.

Назначение кулачковых механизмов, их классификация, область применения и особенности

Кулачковым называется трехзвенный механизм с высшей кинематической парой, входное звено которого называется кулачком, а выходное - толкателем (или коромыслом). Часто для замены в высшей паре трения скольжения трением качения и уменьшения износа, как кулачка, так и толкателя, в схему механизма включают дополнительное звено - ролик и вращательную кинематическую пару. Подвижность в этой кинематической паре не изменяет передаточных функций механизма и является местной подвижностью.

Кулачковые механизмы предназначены для преобразования вращательного или поступательного движения кулачка в возвратно-вращательное или возвратно-поступательное движение толкателя.

Достоинства кулачковых механизмов:

o Возможность воспроизведения практически любого закона движения толкателя, обеспечение точных выстоев ведомого звена.

o Простота устройства и удобство технического обслуживания.

o Малые габариты при сложных законах движения.

o Большое удельное давление в точке контакта кулачка с толкателем, что может привести к выкрашиванию материалов (питтинг).

o Необходимость обеспечения замыкания высшей пары.

o Сложность изготовления кулачка.

Эти преимущества определили их широкое применение в измерительных приборах и машинах автоматического или полуавтоматического действия и обеспечивают функции “жёсткого” управления выполняемым процессом.

Классификация кулачковых механизмов:

Кулачковые механизмы классифицируются по следующим признакам:

- по расположению звеньев в пространстве (пространственные, плоские)

- по движению кулачка (вращательное, поступательное, винтовое)

- по движению выходного звена (возвратно-поступательное (с толкателем), возвратно-вращательное (с коромыслом))

- по наличию ролика (с роликом, без ролика)

- по виду кулачка )дисковый (плоский), цилиндрический, коноид (сложный пространственный))

- по форме рабочей поверхности выходного звена (плоская, заостренная, цилиндрическая, сферическая)

- по способу замыкания элементов высшей пары (силовое, геометрическое)

Рис. 4.1. Плоские кулачковые механизмы с поступательным толкателем

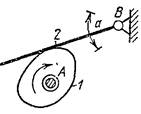

Рис. 4.2. Плоские кулачковые механизмы с вращающимся толкателем (коромыслом)

Рис. 4.3. Примеры кулачковых механизмов

При силовом замыкании (рис. 4.4) удаление толкателя осуществляется воздействием на него контактной поверхности кулачка (ведущее звено ‑ кулачок, ведомое ‑ толкатель). Движение толкателя при сближении осуществляется за счет силы упругости пружины или веса толкателя, при этом кулачок не является ведущим звеном. При геометрическом замыкании (рис.4.5) движение толкателя при удалении осуществляется воздействием наружной рабочей поверхности кулачка на толкатель, при сближении ‑ воздействием внутренней рабочей поверхности кулачка на толкатель. На обеих фазах движения кулачок ведущее звено, толкатель - ведомое.

Кулачковые механизмы в технике относятся к категории преобразующих устройств. Их основным назначением является изменение характера движения. На сегодняшний день наибольшее распространение получили кулачковые механизмы, с помощью которых осуществляется преобразование вращательного движения в движение возвратно-поступательное.

Кулачковые механизмы используются тогда, когда требуется получить перемещения ведомых звеньев на относительно небольшие величины.

Основными элементами практически всех кулачковых механизмов являются фигурный диск, или кулачёк, который вращается определенным образом вокруг предполагаемой оси, а также толкатель, который совершает возвратно-поступательные движения.

В кулачковом механизме диск или кулачок представляет его активную часть, то есть ведущий элемент. В качестве же ведомого выступает толкатель, который нередко именуют щупом. При этом последний или же сам, непосредственно, является исполнительным органом, или же тесно с ним связан.

Под действием кулачка толкатель движется в прямом направлении. Возврат его в исходное положение осуществляется или за счет действия сжавшейся возвратной пружины, или под влиянием противодействующих усилий, которые на него оказывают те органы, которыми он управляет.

Бывают и такие варианты, когда осуществляется вращение толкателя (который в этих случаях называется коромыслом) вокруг определенного центра. При этом ведущий кулачок осуществляет прямолинейные перемещения возвратно-поступательного характера.

Преимущества и недостатки кулачкового механизма

Главным достоинством кулачкового механизма является то, что с его помощью можно достичь перемещения и движения ведомого звена на основании закона относительно большой сложности. При этом конструкция механизма достаточно проста, а точность его работы высока. Такое сочетание характеристик сложно достичь при использовании других устройств. Именно по этой причине сейчас кулачковые пары применяются в технике весьма широко. Немаловажную роль играет также и то, что они в большинстве случаев очень компактны и отличаются высокой степенью надежности. Чаще всего кулачковые механизмы используются в тех функциональных устройствах, в которых необходимо достичь строго определенного автоматизма выполнения движений.

Есть у кулачковых пар и некоторые недостатки. Основным из них является то, что расчет профиля поверхности ведущего звена представляет собой достаточно сложную задачу, да и его изготовление — тоже. Для того чтобы достичь строгой закономерности изменения профиля рабочей поверхности, приходится осуществлять ее воспроизведение с высокой точностью.

Применение кулачкового механизма

Те задачи, для решения которых используются кулачковые пары, чаще всего определяются сферой применения, причем они весьма разнообразны. В машинах-орудиях и в машинах-двигателях общего машиностроения на кулачки обычно возлагается задача выполнять те операции, которые повторяются периодически (например, сцепление или расцепление, замыкание, нажим, поднимание, открывание и т.п.). В станочном оборудовании с помощью толкателя инструментам или устройствам задается некоторое перемещение, характеризующееся относительно небольшой длиной пути и заданной скоростью.

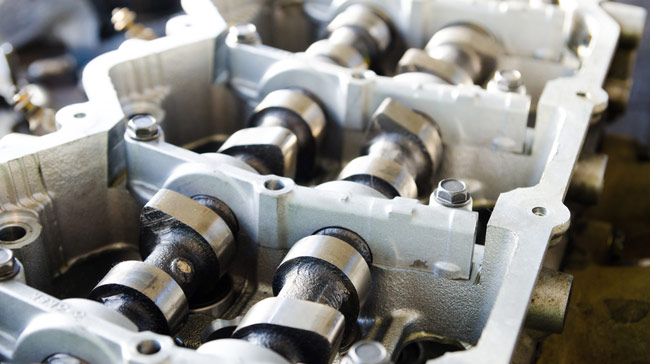

Одними из широко распространенных устройств, в которых используются кулачковые механизмы, являются двигатели внутреннего сгорания. Кроме того, они являются неотъемлемой частью полиграфических и текстильных машин, разнообразных приборов, автоматов различного назначения.

Home Машиностроение Механизмы и машины Кулачковый механизм

Кулачковый механизм

Кулачок — деталь кулачкового механизма с профилированной поверхностью скольжения, чтобы при своем вращательном движении передавать сопряженной детали (толкателю или штанге) движение с заданным законом изменения скорости. Геометрическая форма кулачков может быть различной: плоской, цилиндрической, конической, сферической и более сложной.

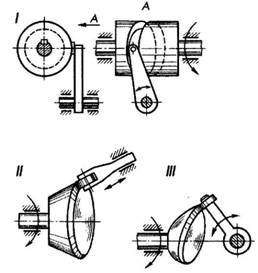

Кулачковые механизмы — преобразующие механизмы, изменяющие характер движения. В машиностроении широко распространены кулачковые механизмы, преобразующие вращательное движение в возвратно-поступательное и возвратно-качательное. Кулачковые механизмы (рис. 39 и 40), как и другие виды механизмов, подразделяют на плоские и пространственные.

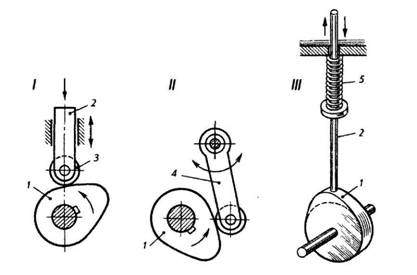

Кулачковые механизмы применяют для выполнения различных операций в системах управления рабочим циклом технологических машин, станков, двигателей и т. д. Основным элементом системы газораспределения двигателя внутреннего сгорания является простейший кулачковый механизм, изображенный на рис. 39, I. Механизм состоит из кулачка 1, штанги 2, связанной с рабочим органом, и стойки, поддерживающей в пространстве звенья механизма и обеспечивающей каждому звену соответствующие степени свободы. Ролик 3, устанавливаемый в некоторых случаях на конце штанги, не влияет на закон движения звеньев механизма. Штанга, совершающая поступательное движение, называется толкателем 2, а вращательное — коромыслом 4 (рис. 39, II). При непрерывном движении кулачка толкатель совершает прерывное поступательное, а коромысло — прерывное вращательное движения.

Обязательным условием нормальной работы кулачкового механизма является постоянное касание штанги и кулачка (замыкание механизма). Замыкание механизма может быть силовым и геометрическим. В первом случае замыкание обычно обеспечивается пружиной 5 (рис. 39, III), прижимающей штангу к кулачку, во втором — конструктивным оформлением толкателя, особенно, его рабочей поверхности. К примеру, толкатель с плоской поверхностью (рис. 39, III) касается кулачка разными точками, потому его применяют только в случае передачи малых усилий.

В машинах легкой промышленности для обеспечения весьма сложного взаимосвязанного движения деталей,

наряду с простейшими плоскими, применяют пространственные кулачковые механизмы. В пространственном кулачковом механизме можно увидеть типичный пример геометрического замыкания — цилиндрический кулачок с профилем в виде паза, в который входит ролик толкателя (рис. 40,I).

При выборе типа кулачкового механизма стараются остановиться на применении плоских механизмов, имеющих значительно меньшую стоимость по сравнению с пространственными, и во всех случаях, когда это возможно, используют штангу качающейся конструкции, так как штангу (коромысло) удобно устанавливать на опоре с применением подшипников качения. Кроме того, в этом случае габаритные размеры кулачка и всего механизма в целом могут быть меньше.

Изготовление кулачковых механизмов с коническими и сферическими кулачками (рис. 40, II и III) является сложным техническим и технологическим процессом, а потому и дорогим. Поэтому такие кулачки применяют в сложных и точных приборах.

Кулачковые механизмы служат для преобразования движения кулачка в движения толкателя по вполне определенному закону.

Данный вид механизмов характеризуется наличием высшей пары 4 класса.

Основным преимуществом кулачковых механизмов является то, что при небольшом количестве звеньев (фактически механизм имеет три основных звена – кулачок, толкатель, стойку) можно получить практически любой закон движения на выходе. Для этого надо только правильно спрофилировать кулачок.

Типы кулачковых механизмов

Можно выделить следующие типы кулачковых механизмов:

- по движению кулачка:

- с вращающимся кулачком;

- с поступательно движущимся кулачком;

- с поступательно движущимся толкателем;

- с вращающимся (коромысловым) толкателем;

- с точечным толкателем;

- с роликовым толкателем;

- с плоским (тарельчатым) толкателем;

- с грибовидным толкателем.

Эта простая классификация позволяет уже по названию механизма представить его конструкцию. Кроме того (как и любая кинематическая цепь) кулачковый механизм может быть пространственным и плоским.

Кинематический анализ и синтез

При анализе и синтезе кулачковых механизмов различают практический и теоретический профили кулачка. Практический профиль – это профиль, по которому действительно выполнен кулачок.

В механизмах с роликовым толкателем круглый ролик ставится для уменьшения трения между кулачком и толкателем (трение скольжения заменяется трением качения). Но наличие ролика дает лишнюю степень свободы, поэтому для ее устранения при анализе и синтезе механизма практический профиль заменяется теоретическим.

Теоретический профиль проходит через центр ролика и является эквидистантным практическому (рисунок 46). Именно он определяет закон движения толкателя.

Круглый ролик не изменяет закона движения толкателя, поэтому его радиус может выбираться произвольно (но не больше минимального радиуса кривизны теоретического профиля). Выбирая различные радиусы ролика, можно получить бесчисленное количество эквидистантных профилей, обеспечивающих тот же самый закон движения толкателя, что и теоретический профиль кулачка.

При анализе и синтезе кулачковых механизмов придерживаются следующих положений:

- решение задачи ведется для теоретического профиля кулачка;

- решение начинается с окружности минимального радиуса (это такая окружность, центр которой совпадает с осью вращения кулачка, а сама она касается теоретического профиля в наиболее близких к оси вращения точках; в дальнейшем обозначим этот радиус rmin – рисунок 46);

- для определения перемещений толкателя (при анализе) и для построения теоретического профиля кулачка (при синтезе) применяется метод обращения движения.

Читайте также: