Конвейер генри форда кратко

Обновлено: 02.07.2024

На самом же деле, Форд собрал первый автомобиль ручным способом, как и все производители того времени. До этого в сборочном цеху устанавливали в ряд шасси, вокруг каждого из которых суетилась бригада из нескольких рабочих — она то устанавливала двигатели, то собирала кузов, то подтаскивала крылья, колеса, коробки с болтами, самостоятельно собирая машину снизу доверху. Себестоимость автомобилей, собранных ручным способом была высока, и поэтому только богатые люди в то время могли позволить себе купить машину.

Как возникло конвейерное производство

Первый шаг к конвейерному производству сделала компания Oldsmobile, которая появилась в 1901 году. Именно этих ребят можно считать изобретателями современного конвейера — все детали и узлы перевозились на тележках от одного рабочего к другому, что позволило увеличить выпуск автомобилей с 400 до 5000 в год. Форд подключил все свои ресурсы для того, чтобы обогнать владельца Oldsmobile Рэнсома Олдса и усовершенствовал систему.

Самая первая конвейерная линия Форда использовалась для сборки генераторов. Процесс был разбит на 29 операций, которые выполняли разные рабочие, и это сократило время сборки узла с 20 до 13 минут. А со временем количество операций выросло до 84, при этом время сборки составляло 5 минут.

Предшественники

Безусловно, изобретение Форда стало локомотивом промышленной революции двадцатого века, но он был далеко не первым пользователем конвейера. Генри просто смог успешно адаптировать всемирно значимое изобретение. Отметим, что первые конвейеры были известны ещё несколько тысяч лет назад, и применялись в Китае и Египте для непрерывного орошения полей.

Не только конвейер

Безусловно, потоковая сборка автомобиля существенно помогла конвейеру попасть в широкие массы, но кроме этого Генри Форд знаменит тем, что начал платить рабочим по 5 долларов в день — это было значительно больше, чем в среднем по отрасли. Он же сократил рабочий день до 8 часов, а еще предоставил своим рабочим 2 выходных дня. В итоге, один узел доработанный гениальным специалистом, немного уважения к наёмным рабочим, и Генри Форд стал человеком, который навсегда вошел в историю.

Почему Форд резко повысил зарплату рабочим, работающим на конвейере.

p, blockquote 2,0,1,0,0 -->

p, blockquote 3,0,0,0,0 -->

p, blockquote 4,0,0,0,0 -->

p, blockquote 5,1,0,0,0 -->

Результатом данной инновации стало сокращение времени сборки автомобиля (модели Т) с 12 часов до 2-х (это произошло в течении нескольких месяцев), что позволило снизить его себестоимость и сделать его самым популярным автомобилей в США.

p, blockquote 6,0,0,0,0 -->

Помимо повышения эффективности производства за счет стандартизации операций и углубления разделения труда (фордизм), конвейерный метод производства позволил Генри Форду сильно сэкономить на обучении работников (и на квалифицированных работниках). Например, сборка двигателя была раньше требовала от работника довольно высокой квалификации. После того, как процесс сборки двигателя разделили на 84 операции, каждую из которых выполнял отдельный рабочий, какие-то специальные знания от персонала уже не требовались. Каждый рабочий осваивал одну операцию и оттачивал ее выполнение до автоматизма.

p, blockquote 7,0,0,0,0 -->

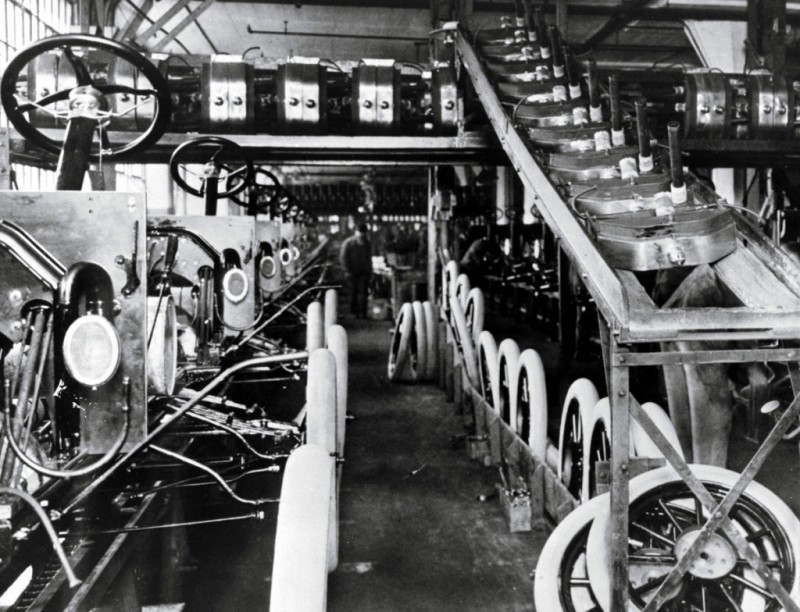

Гордостью фордовского производства и техническим новшеством мирового значения стал сборочный конвейер, внедрение которого началось в апреле 1913 г. Движущаяся лента (транспортер) была известна давно и применялась на автоматизированных мукомольных элеваторах. Перемещение обрабатываемого материала вдоль стоявших на месте рабочих использовалось на мясокомбинатах для разделки и обработки свиных туш, при выделке жестяных банок, а на заводе компании Westinghouse – для разливки чугуна в движущиеся формы. Но вековой традицией любого производства было передвижение рабочих относительно объекта труда, а не наоборот

Рама автомобиля закреплялась на деревянных стапелях и рабочие по очереди подносили к ней и монтировали собранные в других местах двигатель, оси, колеса и т. д., но можно было кое-что рационализировать: подвозить материалы как можно ближе к месту сборки, собирать одновременно несколько машин, разделить операции – чтобы, например, один человек подкатывал и надевал колесо на ось, а другой закручивал гайки. Но такая организация работ имела низкий потолок скорости и управляемости, а сделать процесс непрерывным было и вовсе невозможно. Конвейер же позволял полностью использовать рабочие руки и рабочее время, устранить переноску деталей вручную, а главное, он автоматически, без понуканий или подмоги делал производство непрерывным и придавал ему определенный ритм.

Вначале на заводе в Хайленд-Парке детали и материалы подвозили к рабочим местам на тележках, а первый опыт со сборочной линией был проведен в начале апреля 1913 г. при изготовлении магнето. Он дал впечатляющий результат: если раньше на сборку одного такого прибора рабочий тратил в среднем 20 мин., то разделение труда между 29 рабочими, которые стояли за длинным столом и делали по одной операции, передавая прибор соседу, сократило время до 13 мин. Когда сборочный стол приподняли чуть выше, чтобы людям не приходилось нагибаться, время составило уже 7 мин. Однако сборщики трудились с неодинаковой скоростью и сноровкой. У некоторых инженеров возник соблазн ввести сдельную плату, но все знали, что Форд категорически против того, чтобы торопливость и желание заработать повысило процент брака. Тогда собираемые магнето стали передвигать мимо рабочих с помощью цепи, и произошло чудо – их темпы сравнялись! Сборка одного прибора стала занимать 5 мин., а число людей на этом участке сократилось до 14. Так родился первый сборочный конвейер.

Возможностями движущегося сборочного пути заинтересовались руководители других участков. Так, сборка двигателя была поделена между 84 рабочими. Эта линия сборки состояла из нескольких малых конвейеров, где монтировали вначале отдельные части двигателя, а затем его целиком. К ноябрю 1913 г. опыты увенчались блестящим успехом: вместо 9 час. 54 мин. затрачиваться стало 3 час. 46 мин. на двигатель.

Каждый сборщик делал строго рассчитанный минимум движений. Например, готовые колеса перемещались на крюках под потолком и опускались точно до такой высоты, чтобы их можно было легко снять и насадить на ось. Один рабочий делал только эти два движения, другой ставил гайки и подвинчивал их рукой, а третий затягивал гаечным ключом.

В компании Форда многие оперативные вопросы решались устно. Генри обсуждал их не за письменным столом, а на ходу, не любил копаться в деталях и устраивать совещания. Поэтому выявить автора или инициатора идеи сборочного конвейера, как и многих других чудес фордовского производства, оказалось невозможным. Но историки определили круг людей, имевших непосредственное отношение к первым экспериментам с движущейся линией сборки. Это Питер Мартин, Чарлз Соренсен, Карл Эмде, молодой инженер с высшим образованием Кларенс У. Эйвери, который служил помощником Соренсена и преподавал ручной труд в школе при Детройтском университете. В экспериментах участвовали руководитель отдела по сборке двигателей Уильям К.Кланн, инженер Юджин Фаркас и несколько других инженеров и мастеров.

Генри Форд называл свои производственные методы научными и экономическими, поскольку они отрабатывались экспериментально и проверялись на практике, а новая организация работ давала колоссальный эффект, который возрастал по мере расширения производства. Если не использовать любую возможность сократить время операции или повысить производительность, скажем, на 10%, писал Генри, то это равносильно уплате лишних 10% налога. Если каждый из 12 тыс. работников станет ежедневно делать на десять шагов меньше, то в сумме это даст экономию в 50 миль. В этом и заключается суть наших методов, подчеркивал он.

Американский инженер и промышленник Генри Форд в начале XX века изменил мир, создав массовый автомобиль, появление которого стало возможным благодаря еще одному изобретению — конвейеру. Компания Ford Motor отмечает день рождения 16 июня.

Генри Форд родился в семье фермера, а в 15 лет сбежал в Детройт, где был помощником машиниста, а затем инженером в нескольких компаниях. Однако больше, чем работа, его занимало создание собственного автомобиля: в 1896 году Форд поставил двигатель на раму с четырьмя велосипедными колесами, так появился квадрицикл — транспортное средство, которое стало первым автомобилем Ford.

Ford Model T

Рама машины клепалась из особо прочной стали, легированной ванадием. На нее ставился четырехцилиндровый двигатель рабочим объемом 2,9 литра мощностью 20 лошадиных сил. Цилиндры были отлиты в одном блоке — также необычное решение для той эпохи. Максимальная скорость составляла около 70 километров в час.

У авто была уникальная двухступенчатая коробка передач, управляемая с помощью трех педалей, воздействующих на ленточные тормоза. Левая педаль включала первую передачу, правая — задний колесный тормоз, центральная — задний ход. Этот принцип сильно отличался от других моделей, поэтому для управления Ford T в некоторых штатах вводили особые права.

Революционный конвейер

Производство дешевых автомобилей Ford стало возможно благодаря инновации — использованию конвейера. Форд подсмотрел идею на фабрике по обработке мясных туш.

До Форда автомобили на всех заводах мира собирались так: на стапеле стояла рама, на раму приносили и устанавливали детали и узлы. На фордовском заводе Хайленд-Парк машина перемещалась от одной рабочей станции к другой, пока не съезжала с линии своим ходом. Важным элементом этого процесса было то, что все вспомогательные линии на пути следования собираемого автомобиля работали синхронизированно и поставляли необходимые детали как раз в нужное время.

Эксперимент стартовал в 1913 году с генератора, а через год распространился на весь производственный процесс в целом. Причем компания подняла высоту сборочной линии до пояса, а также появились два конвейера — один для высоких и один для низких ростом.

В результате время изготовления одного автомобиля сократилось с двенадцати до полутора часов. В итоге в течение каждого рабочего дня каждые 10 секунд с конвейера сходил готовый Ford T. А средняя цена автомобиля составила 440 долларов.

Еще одним нововведением стало использование взаимозаменяемых деталей, которые могли собираться неквалифицированными рабочими. А для скорости производства кузов авто красили только в черный цвет, так как он высыхал быстрее других.

Читайте также: