Конструктивные особенности станков с чпу кратко

Обновлено: 02.07.2024

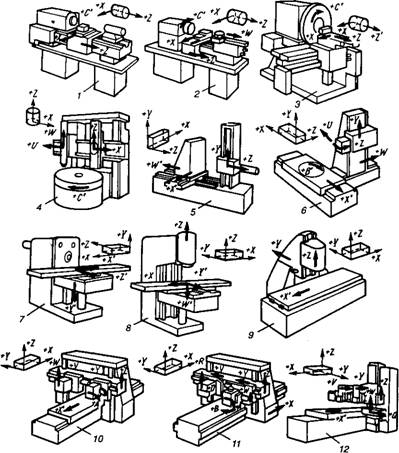

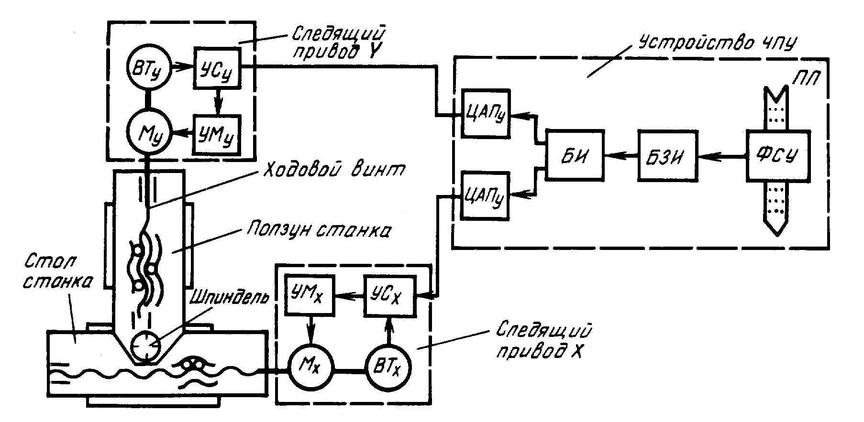

По технологическим признакам и возможностям станки с ЧПУ (рис. 76) классифицируются практически так же, как и универсальные станки (см. табл. 1), на базе которых изготовляется большинство станков с ЧПУ.

Токарные станки с ЧПУ предназначены для обработки наружных и внутренних поверхностей заготовок деталей типа тел вращения, а также для нарезания наружной и внутренней резьбы.

Фрезерные станки с ЧПУ предназначенные для обработки заготовок плоских и пространственных корпусных деталей, осуществляют следующие операции: плоское, ступенчатое и контурное фрезерование с нескольких сторон и под различными углами, сверление, растачивание, развертывание, нарезание резьбы и др. Сверлильно-расточные станки с ЧПУ, предназначенные для обработки отверстий, выполняют сверление, рассверливание, зенкерование, растачивание, развертывание, обтачивание торцов, фрезерование, нарезание резьбы и др.

Шлифовальные станки с ЧПУ предназначены для шлифования наружных, внутренних и торцевых поверхностей деталей, имеющих прямолинейную и криволинейную формы образующей.

Многоцелевые станки с ЧПУ (обрабатывающие центры) предназ-

Рис. 76. Станки с ЧПУ:

/ — токарно-винторезный, 2 — токарно-револьверный, 3 — лоботокарний, 4 — токарно-карусель - ный, 5, 6 — горизонтально-расточный, 7— консольный горизонтально-фрезерный, 8 — консольный вертикально-фрезерный, 9 — продольно-фрезерный вертикальный, 10— продольно-фрезерный, //— продольно-фрезерный с подвижным порталом, 12— одностоечный продольно-строгальный

Начены для комплексной обработки заготовок деталей за одну установку, выполняют практически все операции обработки резанием.

Электроэрозионные станки с ЧПУ предназначены для вырезания методом электроэрозии деталей сложного контура из токопроводящих материалов, обработка которых другими способами затруднена или невозможна. Обработка осуществляется непрерывно перемещающимся электродом-проволокой (из латуни, меди, молибдена, вольфрама) в среде керосина или вводы с антикоррозионными присадками.

В зависимости от типа управления станки с ЧПУ оснащаются различными СЧПУ: позиционными, контурными или комбинируемыми (позиционно-контурными).

Различают станки низкого, среднего и высокого уровней автоматизации. В станках с низким уровнем автоматизации программируются только перемещения исполнительных органов, управляемых от УЧПУ. Для таких станков характерно небольшое число технологических команд, поступающих от УЧПУ к исполнительным органам станка. Эти команды хранятся в кодированном виде в УЧПУ, не требуют переработки и передаются на исполнительные органы непосредственно или через силовые реле устройства электроавтоматики станка.

В станках со средним уровнем автоматизации используется большое число технологических команд. Эти команды требуют переработки, которая осуществляется, как правило, устройством электроавтоматики, размещенным в специальном шкафу и состоящим из релейных или электронных схем. Переработка команд заключается в их дешифровке, при которой код команды, поступающей на УЧПУ, преобразуется в сигналы, управляющие исполнительными органами станка.

Помимо дешифровки устройство электроавтоматики управляет различными автоматическими циклами (смена инструмента, сверление и т. д.).

В станках с высоким уровнем автоматизации переработку технологических команд осуществляет УЧПУ.

По способу смены инструмента станки с ЧПУ подразделяются на следующие типы: с ручной сменой инструмента и его ручным закреплением; с ручной сменой инструмента и его механическим закреплением; с автоматической сменой инструмента в револьверной головке; с автоматической сменой (манипулятором) инструмента, хранящегося в инструментальном магазине.

Показатели, характеризующие станки с ЧПУ, следующие: 1) класс точности: Н; П; В; А; С; 2) вид системы ЧПУ: Ф1; Ф2; ФЗ; Ф4; 3) выполняемые технологические операции; 4) основные параметры: наибольший диаметр изделия, устанавливаемого над станиной; наибольший диаметр обработки при установке изделия над станиной (для патронных станков); наибольший диаметр обработки при установке изделия над суппортом (для центровых и патронных станков); наибольший диаметр отрабатываемого прутка (для прутковых станков); ширина рабочей поверхности стола или его диаметр, наибольший условный диаметр сверления; диаметр шпинделя и др.; 5) величина перемещений исполнительных органов станка: суппорта по двум координатам; выдвижение шпинделя; перемещение стола по двум координатам и т. д.; 6) дискретность СЧПУ; 7) точность и повторяемость позиционирования по управляемым координатам; 8) главный привод: вид и модель; мощность; частота вращения и ее регулирование (ступенчатое или бесступенчатое); числа рабочих скоростей и автоматиче

ски переключаемых скоростей и т. д.; 9) привод подач: вид и модель; мощность, пределы и числа рабочих подач; скорость быстрого перемещения и т. д.; 10) число инструментов в резцедержателе, револьверной головке или в инструментальном магазине; 11) способ смены инструмента;

12) число управляемых координат и число одновременно управляемых координат;

13) обозначение координатных осей и направление движения исполнительных органов; 14) тип и модель УЧПУ; 5) вид интерполяции: линейная; линейно-круговая и т. д.; 16) вид программоносителя и код программирования; 17) габариты и масса станка.

Система координат и направление движений исполнительных органов станков с ЧПУ. Работа станка с ЧПУ и программирование процесса обработки связаны с системами координат. Для станков с ЧПУ направление перемещений и их символика стандартизованы. Координатные оси расположены параллельно направляющим станка. Единой системой координат для всех станков с ЧПУ является правая система (рис. 77), в которой координатные оси X, Y и Z (сплошные линии) указывают положительное направление перемещений инструмента относительно неподвижных частей станка. Координатные оси X, Y* и Z (пунктирные линии) направлены противоположно осям X, Y и Z, указывают положительные направления перемещений заготовки относительно неподвижных частей станка. Ось X всегда расположена горизонтально, ось Z совмещается с осью вращения инструмента (на токарных станках — с осью вращения шпинделя). Положительными всегда являются такие движения, при которых инструмент и заготовка взаимно удаляются. Круговые перемещения инструмента (например, поворот оси шпинделя фрезерного станка) обозначают буквами А (вокруг оси X), В (вокруг оси Y) и С (вокруг оси Z). Круговые перемещения заготовки (например, управляемые по программе поворота стола на расточном станке) обозначаются соответственно А', В С.

Рис. 77. Стандартная система координат в станках с ЧПУ

Для программирования обработки необходимо, чтобы направление перемещения каждого исполнительного органа станка обозначалось определенной буквой, которая указывает в УП на тот исполнительный орган, который необходимо включить. Клавиатура перфоратора не имеет букв со штрихами; поэтому для записи информации на перфоленту при обозначении направлений перемещений двух исполнительных органов вдоль одной оси используют так называемые вторичные

оси: U(вместо X), V(вместо Y), ^(вместо Z). При перемещении трех исполнительных органов вдоль одного направления используют третичные оси: Р, Qm R. Примеры расположения и буквенных обозначений координатных осей на различных станках с ЧПУ представлены на рис. 76.

Способы и начало отсчета координат. При настройке станка с ЧПУ каждый ИО устанавливается в некоторое исходное положение, из которого он перемещается при обработке заготовки на строго определенные расстояния, поэтому инструмент проходит через заданные опорные точки траектории.

Конструктивные особенности станков с ЧПУ. Станки с ЧПУ должны обеспечивать высокую точность и скорость отработки перемещений заданных УП, а также сохранять эту точность в заданных пределах при длительной эксплуатации. Конструкция станков с ЧПУ, как правило, обеспечивает совмещение различных видов обработки, автоматизацию загрузки заготовок и выгрузки деталей, автоматическое или дистанционное управление сменой инструмента, возможность встройки в общую автоматическую систему управления. Высокая точность обработки определяется точностью изготовления и жесткостью станка. В конструкциях станков с ЧПУ используют короткие кинематические цепи, что повышает статическую и динамическую жесткость станков. Для всех исполнительных органов применяют автоматические приводы с минимально возможным числом механических передач. Эти приводы должны иметь высокое быстродействие. Точность станков с ЧПУ повышается в результате устранения зазоров передаточных механизмов приводов, уменьшения потерь на трение в направляющих и механизмах, повышения виброустойчивости, снижения тепловых деформаций.

Узлы, входящие в состав станков с ЧПУ, подразделяются на следующие основные группы: 1) базовые (станина, стойки, колонны, поперечины), определяющие относительное расположение остальных узлов; 2) узлы, несущие заготовку и определяющие характер ее движения в процессе обработки (стол, передняя и задняя бабки, ползун); 3) узлы, несущие инструмент и определяющие его положение относительно заготовки (суппорт, револьверная головка, бабка инструментального шпинделя); 4) приводы СЧПУ.

В конструкциях современных станков применяют следующие унифицированные узлы, использование которых снижает стоимость изготовления, эксплуатации и ремонта станков; автоматические коробки скоростей; комплексные электроприводы с асинхронными электродвигателями и электродвигателями постоянного тока; механические вариаторы; электромагнитные и тормозные муфты; беззазорные редукторы; передачи винт-гайка качения; гидростатические передачи; гидропанели; инструментальные головки и блоки; резцедержатели; револьверные головки; системы подачи СОЖ; УЧПУ и др.

Органы управления станков с ЧПУ выполняют в виде электриче-

а)

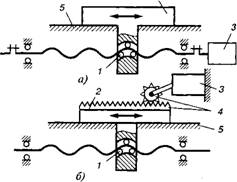

Рис. 78. Изменения выходного сигнала l/ъих абсолютного (а) и циклического (б) ДОС (/ — перемещение ИО станка)

Ских кнопок, переключателей, тумблеров. Обычно станок с ЧПУ оснащен двумя или тремя пультами управления; один размещен на УЧПУ, второй (оперативный) — вблизи исполнительных органов станка, третий, предназначенный для включения станка и его основных систем, может быть расположен вдали от станка.

Приводы подач станков с ЧПУ содержат зубчато-реечные, зубчато-червячные и шариковинтовые передачи с автоматической выборкой зазоров.

ДОС как устройство обратной связи (выдающее информацию о величине фактического перемещения, положения и скорости ИО станка) входит в систему путевого контроля, включенную в измерительную схему и схему формирования выходного сигнала. Эти схемы являются устройствами согласования ДОС с основными узлами УЧПУ. ДОС подразделяют на абсолютные и циклические (рис. 78). В отечественных станках с ЧПУ в качестве циклических ДОС применяют преобразователи, измеряющие

Линейные перемещения и по - ^

Строенные на основе сельсинов.

Сельсин — вращающийся трансформатор с воздушным зазором, у которого при вращении ротора происходит изменение величины напряжения. В сельсине поворот ротора относительно статора преобразуется в сдвиг фаз выходного и опорного напряжения.

79. Схемы установки ДОС на сельсинах на станках:

А — схема привода исполнительного механизма станка; б — схема воздействия исполнительного органа станка на датчик обратной связи; 1 — силовая передача винт-гайка, 2 — ИО станка, 3 — ДОС, 4 — передача рейка-шестерня, 5 — направляющая

К вспомогательным механизмам относятся устройства смены инструмента, уборки стружки, смазывания, зажимные приспособления, загрузочные устройства и т. д. Для уборки стружки используют винтовые конвейеры, магнитные сепараторы и т. д. Для сокращения потерь времени при загрузке применяют приспособления, позволяющие одновременно устанавливать заготовку и снимать деталь во время обработки другой заготовки (столы с двумя позициями, маятниковые столы и др.). К устройствам автоматической смены инструмента относятся магазины, автооператоры, револьверные головки.

Числовое программное оборудование — это управление процессами обработки или перемещения рабочих составляющих станка, заданное цифровым кодом. Механизмы с ЧПУ отличают расширенные возможности, высокая надежность и возможность совмещения различных видов обработки. Такие станки удобны в эксплуатации, но для начала новичку стоит ознакомиться с конструктивными особенностями устройств и понять общие принципы работы.

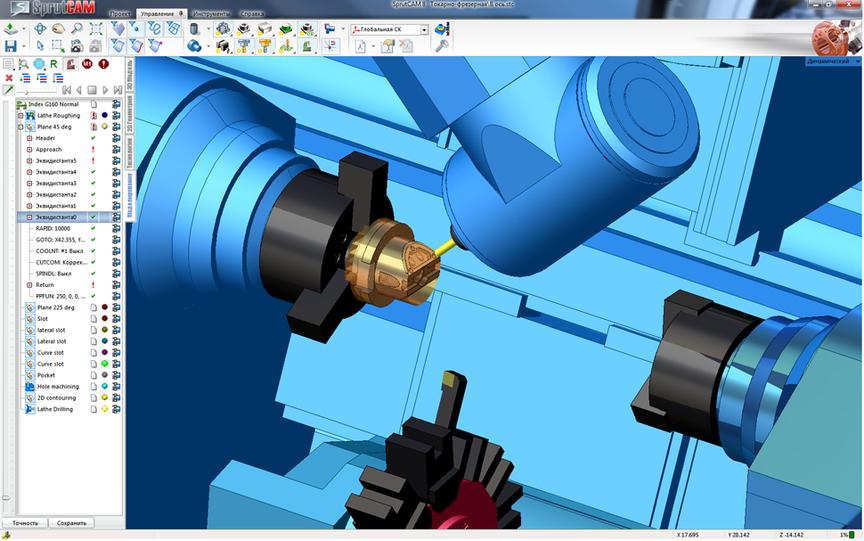

Программное обеспечение

Любой станок с ЧПУ — это сложный механизм, который применяют для обработки различных материалов. Это может быть дерево, пластмасса, металл или камень. Еще в начале XX века все устройства были механическими и работа на них четко контролировалась механиком. Сейчас же все изменилось: создание первого станка с ЧПУ позволило выполнять тот же объем работы в более короткие сроки и с минимальным привлечением человеческих ресурсов.

Немного истории. Первые программно-управляемые станки появились в СССР еще в годы Великой Отечественной войны, но в то время при их эксплуатации возникало много проблем из-за отсутствия должной компетенции у технологического персонала и несовершенства самой конструкции.

- первоначальная разработка проекта в CAD-системе;

- формирование специальной программы в процессоре для управления станком с ЧПУ;

- передача программного файла в блок управления и исполнение.

С помощью управляющих программ можно создавать макеты будущих изделий, вводить команды и читать инструкции, которые написаны на языке программирования. Но в то же время такое ПО должно быть простым и функциональным.

Программное обеспечение для станков с ЧПУ — это неотъемлемая составляющая оборудования. Оно позволяет контролировать работу устройства, обеспечивает автономный или полуавтономный процесс изготовления изделий и производить высококачественные детали.

Такие управляющие программы позволяют освободить оператора устройства от постоянного отслеживания процесса и включают в себя комплекс команд. С их помощью в автоматическом режиме происходят следующие действия:

- перемещение инструментов станка;

- перемещение обрабатываемых деталей в системе координат;

- контроль за скоростью обработки изделий.

Программное обеспечение бывает двух видов:

- дискретное — создано для выполнения базовых функций на простых станках;

- контурное — ПО для фрезерного и токарного оборудования для сложной обработки изделий.

Обратите внимание! Информация о характеристиках станка и виде ПО указана в технической документации оборудования.

Функции станков с ЧПУ

Любой станок с числовым программным управлением имеет определенный набор функций, но при необходимости устройство можно перепрограммировать. Перечислим список наиболее распространенных задач, которые чаще всего используются в работе:

Особенности механической части

Основа любого станка с ЧПУ изготавливается из жесткого материала, который устойчив к внешнему воздействию и вибрации. Помимо этого, корпус содержит большое количество ребер. Все подвижные части представляют из себя литую конструкцию, что делает устройство надежным — это очень важно, так как масса подобного оборудования внушительна.

С помощью станка с ЧПУ можно обработать практически любой материал с высокой точностью. Это достигается благодаря специальным конструкциям направляющих высокой прочности. Теперь в процессе работы нет несогласованности в движении заготовок, что позволяет использовать более пластичные материалы.

Все направляющие, отвечающие за скольжение, изготовлены из металла и пластика. Это сделано для того, чтобы возникающая в процессе работы сила трения была минимальна. Направляющие качения выполнены из качественной стали, а в качестве подвижных элементов применяются ролики. Такая конструкция существенно увеличивает срок службы станка.

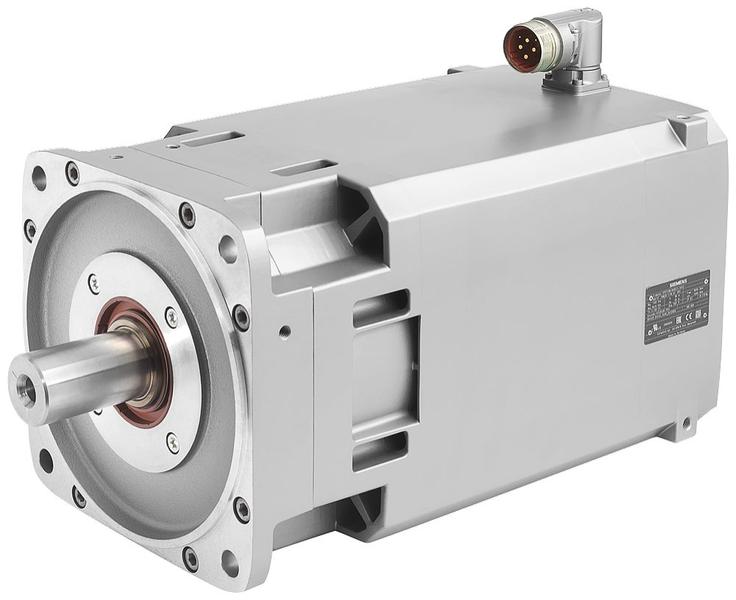

Особенности электрической части

Станки с числовым программным управлением комплектуются специальным двигателем. Привод подачи к нему представляет собой синхронное устройство без коллектора, в комплект которого входит магнит и механизм обратной связи. Иногда в роли привода выступают асинхронные двигатели. Характерная особенность такой детали в станке с ЧПУ — это малое время для разгона и торможения, небольшие зазоры и минимальная сила трения.

Управляющие двигатели делят на устройства постоянного или переменного тока в зависимости от количества потребляемой мощности. Для того чтобы снизить риск перегрева привода, комплект устройства снабжен специальным датчиком температур и внешним вентилятором.

Важно! Привод управляющего двигателя устойчив к перегрузкам и внешним воздействиям. Встроенный вентилятор способствует своевременному отведению пыли и отходов.

Станки с ЧПУ дополнительно комплектуются следующим оборудованием:

- преобразователи частоты двигателей;

- устройство позиционирования;

- устройство уборки стружки;

- система смазывания агрегата;

- привод для смены инструмента;

- система подачи новых деталей и отведения готовых элементов.

Особенности электроники

Что же касается электроники, то с этим у станков с ЧПУ все в порядке. Управляет агрегатом специальное устройство — микроконтроллер с дисплеем. Этот процесс осуществляется с помощью передаточных механизмов, а непосредственно считывание информации происходит при помощи датчиков температуры, давления и положения шпинделя.

ЧПУ разделяют на несколько видов в зависимости от типа автоматизации:

- с низким уровнем;

- со средним уровнем;

- с высоким уровнем.

Для станков с низкой степенью автоматизации характерно управление только шпинделем и двигателем, а контроль за процессом осуществляется при помощи исполнительного реле. Обычно в таких механизмах отсутствуют механизмы смены инструмента и подачи заготовок с дальнейшей уборкой стружки. Такие станки требуют постоянного вмешательства человека.

Устройства с ЧПУ среднего уровня автоматизации более легки в управлении. Этот процесс осуществляется за счет релейных схем, которые встраиваются в специальный электроавтоматический шкаф. Подобные устройства способны самостоятельно обрабатывать делали и получать заготовки.

Станки с высоким уровнем автоматизации полностью управляются при помощи ЧПУ. Рабочий процесс запускается с помощью микроконтроллера, который обеспечивает точную обработку изделий. Такое оборудование способно работать без вмешательства человека долгое время, при этом станок может в автоматическом режиме очищаться. В отличие от станков среднего уровня автоматизации, эти агрегаты за счет высокоточного программирования позволяют контролировать одновременно несколько параметров.

Подведем итоги. Станки с ЧПУ — это устройства, управляемые с помощью загрузочного файла. Их использование в любом производстве повышает его эффективность в несколько раз. Функциональность и простое управление позволяют решить задачи любой степени сложности на станке с ЧПУ.

Конструктивные особенности станков с ЧПУ – отличия станочных приборов с числовым программным управлением, выделяющие их на фоне аналогов.

Станки с ЧПУ – устройства для обработки изделий, выполняющие определенные действия по заранее заданному алгоритму. Программирование осуществляется автоматически посредством математических формул.

Основными параметрами, которые задаются программой, являются:

- Скорость работы;

- Максимальное ускорение;

- Направление хода;

- Минимальная и предельная мощность.

Конструктивные особенности станка с ЧПУ дают возможность для автоматизированной или полуавтоматической обработки изготавливаемых деталей. Благодаря программированию основных функций повышается точность работы двигателя. Отсутствие или низкое влияние человека на процесс производства позволяет ускорить механизм работы и повысить жесткость механизмов, повышая их износоустойчивость. Повышению качества изделий способствуют также устранение зазоров в подвижных частях и снижение КПД за счет трения, а также снижение температурных погрешностей за счет программного контроля рабочих температур внутри устройства.

Функции

Станки с числовым программным управлением делятся на несколько видов, по назначению в числе которых:

Станки для токарных, фрезерных и шлифовальных работ – это сильно усовершенствованные электрические модели оборудования. Токарные станки обрабатывают поверхность в телах вращения, фрезерные – сверление канавок и сквозных отверстий в плоских изделиях, растачивание нарезание резьбы. Шлифовальные станки обрабатывают поверхность деталей, сглаживая ее.

ЧПУ делает работу оборудования более быстрой и точной. Программа позволяет быстро обрабатывать сложные детали, практически не оставляя возможностей для брака.

Многоцелевые станки с ЧПУ – совмещают в себе токарные, шлифовальные и фрезерные составляющие. Обозначения говорят о способах обработки и функциональных особенностях модели. Устройство способно провести все виды резанья и обтачивания детали. Использование такого устройства значительно сокращает временные затраты на перекладывание заготовок.

Электроэрозионные станки отличает наиболее сложная конструкция. На станках с ЧПУ проводится обработка изделий посредством электроэрозии за счет перемещения электрода в жидкой среде. Это позволяет производить тонкую обработку деталей с криволинейной направляющей. Такое оборудование используется в том случае, когда невозможно достичь желаемого результата при помощи токарной или фрезерной обработки.

Особенности механической части

Основание агрегата выполняется из более жестких материалов, устойчивых к физическому воздействию и вибрации. В конструкциях корпусов имеется большое количество ребер жесткости. В связи с большой массой оборудования подвижные соединения представляют собой литую конструкцию, что также положительно сказывается на надежности устройства.

Благодаря точности обработки появилась возможность производить конструкции направляющих металлообрабатывающих станков с ЧПУ большей прочности, а виброустойчивость оснований позволила использовать более пластичные материалы. Благодаря этому повысилась точность перемещений, практически исчезло рассогласование в движении.

Направляющие скольжения изготавливаются из материалов с минимальной силой трения (металл и пластик). Направляющие качения также производят из стали, в качестве подвижных элементов используются ролики. ЧПУ позволило производить предварительный натяг направляющих, который снижает силу трения в 2-3 раза и способствует большей точности и повышению долговечности направляющих.

Особенности электрической части

Металлообрабатывающие станки с ЧПУ комплектуются программно – управляемым двигателем. Обычно привод подачи выполнен в виде бесколлекторного синхронного двигателя, комплектуемого механизмом обратной связи и постоянны магнитом. Реже в роли приводов применяются асинхронные двигатели. Особенностями всех двигателей для станков с ЧПУ – малое время разгона и торможения, небольшие зазоры, минимальная сила трения за счет использования гидростатических передач и направляющих.

Привод движения – асинхронный двигатель, работающий от трехфазного тока. В зависимости от потребляемой мощности используются двигатели постоянного или переменного тока. Привод устойчив к перегрузкам, загрязненному воздуху. Для предотвращения перегрева устройства комплектуются датчиками температуры и положения шпинделя, а также внешним вентилятором, обеспечивающим приток воздуха к приводам и отведение пыли и металлической стружки.

Шпиндели также изготовляются из высокопрочной инструментальной стали. Они выполняются максимально жесткими, точными. Конструктивная особенность, отличающая их от шпинделей для электромеханических устройств, является наличие датчиков и привод для автоматического зажима рабочего инструмента. С соответствующей точностью выполняются и опоры шпинделя: в качестве подвижных механизмов выступают подшипники качения, а в прецизионных станках – аэростатические подшипники.

В дополнении к обычному набору функциональных частей агрегаты с ЧПУ комплектуются следующим дополнительным оборудованием:

- Преобразователи частоты двигателя для управления;

- Устройство позиционирования;

- Привод для смены инструмента;

- Устройство уборки стружки;

- Система смазывания станка;

- Система подачи деталей и отведения готовых изделий.

Преобразователь частоты дает возможность управлять скоростью вращения двигателя, программировать привод на протяжении всего времени выполнения программы.

Устройство позиционирования – это передаточный механизм, за счет которого выполняется управление станком, алгоритмом действий устройства. Смена инструмента в большинстве станков также осуществляется автоматически. Чаще всего подачей инструмента управляет револьверная головка, вмещающая от 4 до 12 частей. Инструмент подается на шпиндель при помощи передаточного механизма, забор рабочей части осуществляется тем же способом. При помощи механизмов подачи и забора осуществляется движение деталей. Обозначение станков с револьверной головкой – Р, с магазином – М.

Из-за повышенной скорости обработки и автоматизации работы станкам необходима смазка и отведение стружки. Процедуры осуществляются автоматически, не прерывая работу основных частей станка. Наличие тех или иных устройств указываются на маркировке станка.

Электронная часть станков с ЧПУ

В качестве устройства управления металлообрабатывающего станка с ЧПУ выступает микроконтроллер с дисплеем. Управление выполняется с помощью передаточных механизмов, описанных в электрической части, а считывание информации – с датчиков температуры, положения шпинделя и давления.

По типу автоматизации ЧПУ делится на:

- Низкий уровень;

- Средний уровень;

- Высокий уровень.

В станках низкого уровня осуществляется только управление двигателем и шпинделем. В управлении не используются преобразующие устройства, контроль осуществляется непосредственно или с помощью исполнительного реле. Обычно в них отсутствуют механизмы смены инструмента, смазки, подача заготовок и отведение готовых деталей и стружки. Такие станки максимально просты конструктивно, поэтому очень надежны, но обеспечивают не самую высокую скорость работы и требуют постоянного вмешательства человека.

Станки со средним уровнем автоматизации управляются при помощи релейных схем, устанавливаемых в специальный шкаф электроавтоматики. Это позволяет выполнять более сложные операции, но значительно усложняет перепрограммирование. Такие станки вмещают более сложную числовую программу и способны самостоятельно получать заготовки и без вмешательства человека проводить обработку деталей. Для облегчения управления приборы комплектуются максимально простыми дополнительными устройствами, поэтому максимальная сложность операций без вмешательства человека ограничена.

Устройства с высоким уровнем автоматизации обладают рядом особенностей. Они управляются при помощи УЧПУ. Это микроконтроллер, способный программироваться на сложные циклы для последовательной работы с несколькими инструментами. УЧПУ программируется как непосредственно на станке при помощи встроенного редактора, так и дистанционно, после чего необходимо закачать программу. Характеристика оборудования позволяет длительное время работать без вмешательства человека, выпуская множество однотипных деталей

В отличие от станков среднего уровня высокоуровневое программирование дает возможность контролировать больше параметров. Станок способен не только на самостоятельную работу, он в автоматическом режиме проводит подготовку и полную очистку.

Основные требования, предъявляемые к современному металлорежущему оборудованию — это скорость запуска в производство, точность изготовления и быстрая переналадка на выпуск другого изделия. Всеми этими качествами обладает токарный станок с ЧПУ. Его главные достоинства — точность, высокая производительность, возможность многооперационной механообработки за одну установку и скорость переналадки. А применение системы ЧПУ (англ. CNC) с цифровым управлением электроприводами позволяет выполнять все действия по изготовлению изделия без участия станочника-оператора. По существующей классификации он относится к металлорежущим установкам, но по факту станок по обработке металла — универсальный и может обрабатывать множество других материалов.

Токарный станок с ЧПУ

Назначение

Технологические особенности токарного оборудования позволяют выполнять на нем лишь некоторые виды механообработки. Поэтому его применяют при изготовлении изделий с цилиндрическими, сферическими и коническими поверхностями, используя при этом обработку точением, а также операции с применением сверл, метчиков, зенкеров и разверток. Точение является основным видом токарных работ и имеет следующие разновидности:

- наружное обтачивание;

- внутренняя расточка;

- подрезка торцов;

- прорезка канавок;

- отрезка.

Многофункциональные токарные центры имеют дополнительный фрезерный шпиндель, который позволяет выполнять все виды фрезерных работ. Универсальный токарный станок с ЧПУ по металлу также может оснащаться съемной фрезерной головкой. Чаще всего такие дополнительные механизмы используют на устройствах небольшого размера, примером которых является настольный токарный станок с ЧПУ.

Основные группы изделий, изготавливаемые токаркой — это валы, втулки, плоские тела вращения, части корпусов, фланцы редукторов и эксцентрики. Для крупносерийного изготовления простых деталей применяют прутковые автоматы или специализированные установки. А основное назначение токарных станков с программным управлением — единичное и мелкосерийное производства изделий повышенной сложности.

Конструктивные особенности

Независимо от технических характеристик в состав токарных установок входит примерно один и тот же набор узлов и агрегатов:

- Станина. Это сварная или литая конструкция для размещения всех остальных механизмов. Она устанавливается на виброопоры или крепится анкерными болтами к бетонному полу цеха. На станине монтируется передняя бабка и горизонтальные направляющие.

- Передняя бабка. Внутри нее находится главный привод, коробка скоростей и шпиндель. Для зажима заготовки используется кулачковый патрон или планшайба, которые крепят на конец шпинделя.

- Задняя бабка. Расположена на продольных направляющих напротив передней бабки. Предназначена для фиксации второго конца заготовок или закрепления инструмента для работы с цилиндрическими и коническими отверстиями.

- Суппорт. Служит для позиционирования резца или поворотной инструментальной головки. В его состав входят каретка, поперечные салазки, верхние салазки, резцедержатель и механизм, обеспечивающий перемещение этих устройств.

Конструкция токарного станка с ЧПУ

Эти агрегаты дополняют устройства регулировки вращения главного привода и скорости перемещения режущего инструмента. При ручном механическом управлении — это коробка скоростей и коробка подач, а также гитара — сменный набор шестерен для изменения скорости подачи или шага резьбы. В современных установках вместо механических приводов применяют раздельные электроприводы (главный, отдельных осей, дополнительных устройств) с цифровым управлением.

Токарное оборудование комплектуется различными вспомогательными устройствами. Самые распространенные из них — это системы подачи СОЖ и транспортеры стружкоудаления.

Система СОЖ орошает рабочую зону смазочно-охлаждающей жидкостью (СОЖ), которая охлаждает обрабатываемый металл и инструмент, а также улучшает условия резания. Транспортеры стружкоудаления отводят металлическую стружку из рабочей зоны и доставляют ее в накопительные контейнеры.

Главное отличие механообработки с использованием ЧПУ от выполнения технологических операций в ручном режиме — это не только программное управление перемещениями и режимами резания, но и полная автоматизация всех вспомогательных операций. Конструкция токарного станка с ЧПУ позволяет управлять не только позиционированием и работой инструмента, но и такими вспомогательными действиями, как:

- зажим заготовки;

- позиционирование револьверной головки;

- включение и выключение системы охлаждения;

- управление транспортером стружкоудаления;

- блокировка и разблокировка защитного ограждения.

При разработке CNC-программ применяют программное обеспечение, которое позволяет генерировать последовательность команд для вычисления траектории резца на основании чертежа в электронном формате DXF. Технологу-программисту остается только задать параметры режущей кромки и режимы резания. Большинство современных систем ЧПУ отображают такие чертежи на своем экране, что очень удобно для корректировки программы при ее отладке или пробном изготовлении детали.

Принцип работы

Технология токарной обработки включает в себя основные и вспомогательные операции. Первые — это сама металлообработка, а вторые — все, что связано с подготовкой и завершением цикла обработки заготовки. В общем виде их последовательность при точении одной поверхности детали выглядит так:

- Базирование заготовки. Выполняется ее загрузка, центровка, необходимые измерения и фиксация зажимными приспособлениями.

- Размещение оснастки. При необходимости устанавливается оснастка и приспособления, используемые в процессе работы.

- Выбор и фиксация резца. Согласно технологической карте отбирается соответствующий резец и устанавливается в резцедержатель или поворотную инструментальную головку.

- Запуск вращения шпинделя. Задается скорость вращения и включается главный привод.

- Позиционирование в исходную точку. Резец выводится в точку начала резания и устанавливается на заданном расстоянии от поверхности

- Включение подачи. Включается поперечное перемещения резца, которое по достижении заданной глубины точения переключается на продольное.

- Рабочий проход. Выполняется проход на заданной глубине со снятием металлической стружки.

- Отвод резца. По достижении конца обрабатываемой поверхности продольное перемещение переключается на поперечное, и резец отводится от поверхности.

- Новое позиционирование. Резец отводится в исходное положение (или позиционируется для нового прохода).

- Измерение. Замеряется геометрия обработанной поверхности.

- Снятие детали. Расфиксация детали и снятие ее вручную или с использованием грузоподъемных механизмов.

На основании параметров технологического процесса технолог рассчитывает нормы вспомогательного и основного времени. С учетом этих данных определяются экономические показатели изготовления изделия. Автоматизированная механообработка намного сокращает трудозатраты на единицу продукции и увеличивает коэффициент загрузки оборудования.

Токарные работы на станке с ЧПУ

При токарной обработке с ЧПУ станок выполняет почти все действия по заданной программе, а участие станочника-оператора требуется только при установке и снятии детали и проверке инструмента, а также замере готового изделия (иногда это делается автоматически). Значительное сокращение вспомогательного времени во много раз повышает экономическую эффективность механообработки. Поэтому все современное токарное оборудование с ЧПУ имеет в своем составе:

- быстрозажимную оснастку для закрепления заготовки;

- револьверные головки с программным позиционированием;

- цифровые электроприводы главного привода и всех осей перемещения;

- программно-управляемые вспомогательные устройства.

Некоторые виды оборудования с автоматизированным управлением могут иметь в своем составе приводной инструмент, противошпиндели, фрезерные и шлифовальные шпиндели, а также устройства для автоматического замера деталей.

Виды токарных станков с ЧПУ

Токарное оборудование с ЧПУ классифицируются по тем же показателям, что и станки с ручным управлением:

- ориентация направляющих;

- класс точности (пять типов);

- масса (четыре типа);

- степень специализации (универсальные, специализированные и специальные).

Кроме того, существует технологическая классификация токарных станков с ЧПУ, основанная на компоновке узлов и агрегатов. В этом случае выделяют пять основных групп:

- Горизонтальные токарно-револьверные. Самая распространенная группа оборудования с программным управлением. Выпускаются во множестве типоразмеров и модификаций.

- Токарно-лобовые станки с ЧПУ. Не имеют задней бабки, а размер планшайбы может достигать нескольких метров. Применяются при работе с крупноразмерными изделиями типа обечаек.

- Токарно-карусельные. Планшайба расположена горизонтально, а ее размер может достигать 10-12 метров. Установки с планшайбой более двух метров, как правило, имеют два вертикальных суппорта.

- Многошпиндельные. При работе с заготовками используется шпиндельный блок, состоящий из нескольких (обычно 4-6) одновременно вращающихся шпинделей, и такое же количество неподвижных суппортов с разными резцами. Поворотом блока каждая заготовка подводится к очередному суппорту и таким образом за один оборот на ней выполняется четыре-шесть различных видов резания. . Многофункциональное оборудование, способное выполнять за одну установку детали весь спектр операций по механообработке.

Горизонтальный токарно-револьверный станок с ЧПУ Токарно-лобовой станок Токарно-карусельный станок

Отдельная группа в составе токарного оборудования — это малогабаритные станки, которые используются в профессионально-технических учебных заведениях, небольших мастерских, лабораториях и домашними умельцами.

Мини токарный станок ЧПУ по металлу может выполнять все те же операции, что и промышленные установки, но только с меньшими по размеру деталями. Обычно они оснащены системой CNC со стандартным языком программирования G-code, которая управляет перемещением суппорта, а также оборотами главного и вспомогательного привода. Настольный токарный станок с ЧПУ может оснащаться сменной фрезерно-сверлильной головкой, что значительно расширяет область его применения.

Программирование токарного оборудования

Система ЧПУ токарного станка управляет обработкой детали в соответствии с программой, составленной технологом-программистом. Эти программы пишутся на языке G-code (стандарт RS274), разработанном специально для установок, управляемых с помощью числового программного управления.

Программа на G-code состоит из последовательных нумерованных блоков, называемых кадрами. Каждый такой блок содержит набор команд, на основании которых совершается элементарное технологическое действие, например, позиционирование резца в исходную точку или его движение с определенной подачей и оборотами вглубь металла. Перемещение режущей кромки по заданной программе производится в инкрементной системе координат. Это означает, что координаты каждой последующей точки указываются в виде приращения к координатам предыдущей позиции инструмента. И только выход на исходное положение задается в начале программы в абсолютных координатах.

Программирование станков с ЧПУ

Язык G-code включает в себя две группы: G-команды и M-команды.

Первая группа — это подготовительные команды, которые задают:

- систему координат и рабочую плоскость;

- точку начала координат;

- тип движения (ускоренное, рабочее);

- вид траектории движения (линейное, круговое);

- координаты позиционирования;

- значение подачи и оборотов шпинделя;

- переход к сверлению и нарезанию резьбы;

- значение коррекции инструмента (по радиусу и по длине).

Группа M-команд — это вспомогательные команды. Они управляют электромеханическими и гидравлическими устройствами, а также выполнят служебные функции внутри программы. Чаще всего применяют следующие M-команды:

- включение шпинделя и задание ему направления вращения;

- остановка вращения шпинделя;

- автоматическая смена инструмента (поворот инструментальной головки);

- ручная смена инструмента;

- включение и выключение подачи СОЖ.

Принцип числового программного управления токарным станком

В отличие от фрезерных, в токарных станках вращается не инструмент, а заготовка. Поэтому программирование для их систем CNC имеет некоторые особенности. Во-первых, перемещение в радиальном направлении задается по оси X, а в продольном — по оси Z. Во-вторых, при составлении программ ЧПУ параметры задаются в миллиметрах на оборот, а не в миллиметрах в секунду, как при операциях фрезерования.

Читайте также: