Конструкционные порошковые материалы кратко

Обновлено: 07.07.2024

Создание порошковых спеченных конструкционных материалов обусловлено высокой экономичностью получения изделий методами порошковой металлургии, исключающими необходимость использования в технологическом процессе крупномасштабных пирометаллургических процессов, поскольку получение металлических порошков возможно методами высокоэффективных гидрометаллургических процессов, либо методами восстановления из окислов, в том числе и непосредственно из руд или концентратов.

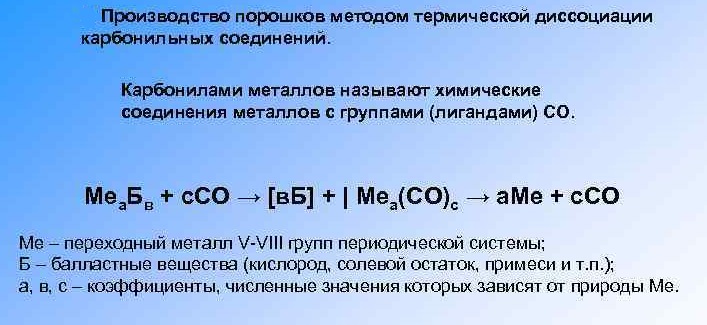

Чаще всего порошки производят химическим восстановлением из окислов или солей, электролизом хлоридных расплавов и водных растворов азотнокислых, сернокислых и других солей металлов, разложением при нагреве карбонилов Mx(CO)y и др., а также механическими методами, например, распылением потоком воздуха или аргона струи расплава металла или сплава, а также измельчением в мельницах. В ряде случаев порошки получают методами плазмохимии, методами распыления взрывом и другими технологическим приемами с использованием высококонцентрированных источников энергии.

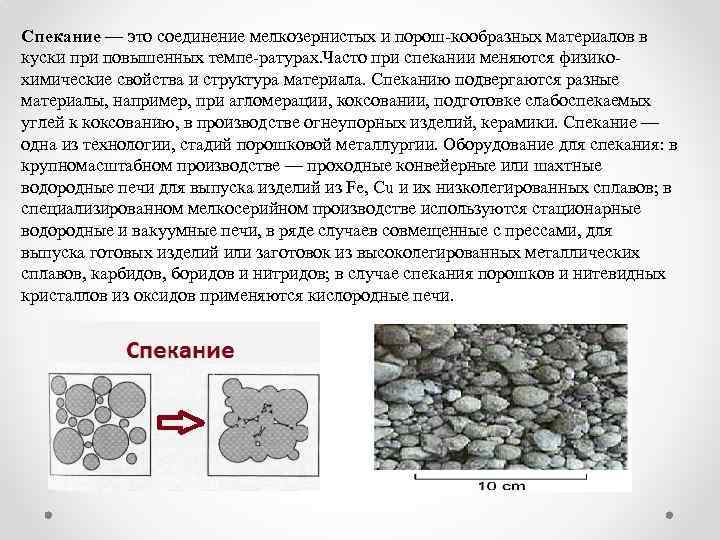

Для получения изделий из металлических порошков их смешивают в заданных пропорциях с другими порошковыми компонентами, спрессовывают в холодном или горячем состоянии в виде брикетов для формирования требуемой формы изделий или полуфабрикатов. Спрессованные брикеты подвергают спеканию при температурно-временных условиях, обеспечивающих создание монолитного состояния материала с той или иной заданной плотностью и пористостью готового изделия.

Температура спекания заготовок и изделий, полученных из порошков одного металла, должна составлять 0,75…0,9 от температуры плавления металла. Температура спекания меди, к примеру, 840…890 0 С. В том случае, если в составе материала содержится легкоплавкая составляющая, температура спекания выбирается выше температуры плавления наиболее легкоплавкого компонента. Например, порошки, содержащие медь и олово, спекают при температуре 700…800 0 С. В этом случае улучшаются условия спекания, поскольку оно происходит через образования жидких прослоек, которые вслед за оплавлением самопроизвольно кристаллизуются в изотермических условиях за счет диффузионного обмена компонентами между жидкой и твердой фазой. В том случае, если спекание осуществляется при температурах, не превышающих температуру плавления спекаемых материалов, взаимодействие частиц между собой происходит исключительно по механизмам твердофазной диффузии, которая может сопровождаться рекристаллизационными процессами с формированием твердых растворов, или реакционной диффузией компонентов с образованием на межчастичных поверхностях единых структурных образований, в том числе химических соединений или промежуточных фаз.

В ряде случаев после спекания изделие может дополнительно подвергаться обработке давлением (ковке, штамповке, прессованию, экструдированию, горячему и холодному волочению), что позволяет изготавливать из порошковых материалов изделия и полуфабрикаты широкой размерной номенклатуры. Для упрочнения изделия из порошков могут подвергаться дополнительной химико-термической и термической обработке, например, цементации, хромированию, закалке, отпуску и др.

Наиболее широко распространенными конструкционными материала-ми, изготовленными методами порошковой металлургии, являются:

· металлокерамические инструментальные твердые сплавы;

· пористые материалы для фильтров охлаждения;

· материалы для конструкционных деталей машиностроения;

· электротехнические, в том числе электроконтактные материалы;

· материалы для работы в условиях высоких температур.

Первая категория материалов – сплавы типа ВК (вольфрам-кобальт), ТК (титан-кобальт) рассмотрены ранее.

Антифрикционные порошковые материалы изготавливают, кроме железа, на основе медных (бронзовых), алюминиевых порошков с добавлением небольшого количества графита или сульфидов в дисперсном состоянии. Графит и сульфиды снижают коэффициент трения, уменьшают износ, предохраняют детали от схватывания трущихся поверхностей и играют роль смазки в условиях сухого трения.

Антифрикционные материалы получают по режимам спекания и прессования, обеспечивающим получение пористости 10…25 %, которая предназначена для заполнения маслом или иными смазочными материалами. В некоторых случаях пористые материалы на основе меди (бронзы) подвергают пропитке фторопластом, который позволяет использовать такой металлофторопластовый материал в качестве подшипников, способных работать на трение при больших давлениях, в широком диапазоне температур, высокой частоте вращения и при отсутствии дополнительной смазки.

В противоположность антифрикционным материалам по их поведению в условиях трения, методами порошковой металлургии получают фрикционные материалы, предназначенные для изготовления фрикционных дисков и сегментов в тормозных узлах. Фрикционные материалы должны обладать высоким коэффициентом трения и одновременно быть износостойкими. Это достигается введением в металлическую основу (железо) металлических (меди, свинца, олова) и неметаллических добавок (графита, кремнезема, асбеста, сернокислого бария – барита).

Асбест и кремнезем обеспечивают высокий коэффициент трения, графит предохраняет от истирания, медь придает высокую теплопроводность, свинец предохраняет от интенсивного перегрева и способствует плавному торможению, сернокислый барий устраняет прилипаемость трущихся поверхностей. Коэффициент сухого трения материала на железной основе по чугуну составляет 0,3…0,45, допустимая температура 550 0 С. Прочность материала невелика, поэтому его используют в виде слоев толщиной 0,2…10 мм на стальной подложке.

Высокопористые материалы применяются для изготовления фильтров. Металлические фильтры изготавливают из порошков, стойких против окисления (бронза, латунь, коррозионностойкая сталь, никель, титан, нихром). Пористость металлических фильтров – 40…60 % и выше. Прессование в этом случае не производят, а спеканию подвергают порошок, свободно засыпанный в форму. Для сохранения пор при спекании и для их увеличения в порошок вводят добавки, которые не сплавляются с основным материалом или улетучиваются при спекании под действием высоких температур.

Порошковые материалы с высокой степенью пористости используют для деталей, требующих интенсивного охлаждения. Пористые материалы характеризуются высокой удельной поверхностью теплоотвода, в связи с чем при пропускании охлаждающей жидкости через поры происходит ее испарение, при котором отбирается очень большое количество теплоты. Подбирая существующие хладагенты, имеющие низкую температуру кипения, можно существенно ускорить процесс отбора тепла от нагревающегося оборудования. Пористые материалы широко используются для охлаждения газовых турбин, реактивных двигателей.

При изготовлении большого количество слабо нагруженных деталей машиностроения (втулки, крышки, кулачки, корпуса подшипников) целесообразно применение порошковой металлургии. После прессования и спекания такие детали не подвергаются механической обработке. В ряде случаев порошковые детали из порошков углеродистых и легированных сталей, бронз, латуней, сплавов алюминия и титана могут не уступать по свойствам изделиям, полученным обычными способами. Порошковая металлургия позволяет повысить коэффициент использования металла до 0,7…0,9, поднять производительность труда и снизить себестоимость деталей, несмотря на высокую стоимость порошков.

Изготовление быстрорежущего инструмента методом порошковой металлургии взамен традиционных методов (из прутка) дает возможность увеличить коэффициент использования металла на 20…30 % и в 2…3 раза повысить стойкость инструмента.

Магнитные порошковые материалы на основе порошков алюминия, никеля, кобальта и меди имеют прочность в 3 раза выше, чем литые сплавы, что достигается на основе высокой степени дисперсности структурных составляющих в порошковых материалах. Высококачественным магнитным материалом является тонкий порошок чистого железа, получаемого электрохимическим методом из растворов, а также путем термической диссоциации карбонильного железа.

Широкое применение находят ферриты на основе ферромагнитных оксидов железа, никеля и других компонентов, используемые в качестве антенных материалов, сердечников высокочастотных трансформаторов в вычислительной технике.

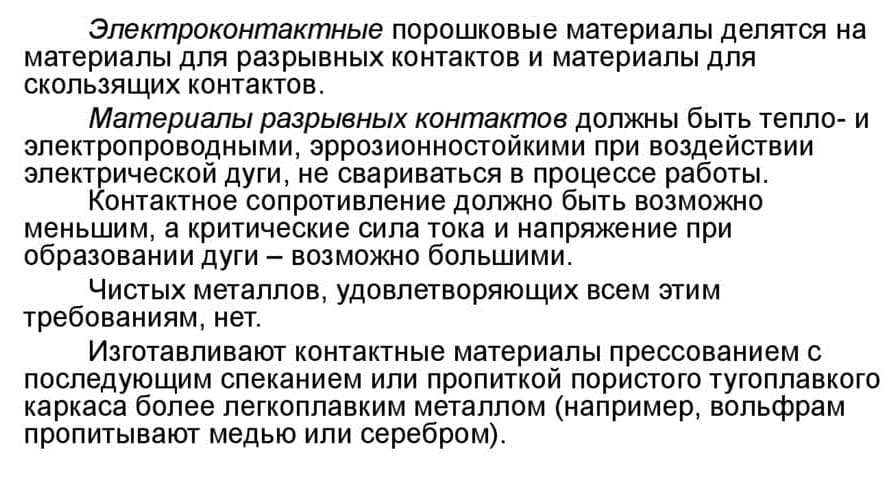

Порошковые материалы находят применение в электротехнике для изготовления подвижных электроконтактов электрических машин, а также для контактных пластин коммутирующей аппаратуры (выключатели, контакторы и др.). Большинство таких деталей изготавливают методами порошковой металлургии на основе порошков серебра, никеля, вольфрама, меди, молибдена.

Для работы при высоких температурах применяют металлокерамические сплавы из порошков карбидов титана, ниобия и тантала, борида титана, оксида алюминия и других тугоплавких химических соединения металлов. Технология получения таких материалов требует применения очень высоких температур спекания (до 2500 0 С). При этом они характеризуются высокой работоспособностью вплоть до 1000 0 С с удельными нагрузками до 85 МПа в течение 100 часов. После 300 часов работы толщина оксидной пленки не превышает 0,5 мм. Однако такие материалы характеризуются повышенной хрупкостью, имеют высокую чувствительность к надрезам и ударным нагрузкам. Единственным методом обработки давлением для них является сверхпластическая деформация при низких скоростях.

Контрольные вопросы

1. Технология порошков.

2. Гомогеннолегированные порошки.

3. Частичнолегированные порошки.

4. Тенденции развития порошковых сталей.

5. Приведите наиболее распространенные конструкционные материалы, изготовленные порошковой металлургией.

Порошковыми считаются те виды материалов, которые получают спеканием и последующим формованием из гранулированных порошков. Порошковые материалы фактически представляют собой псевдосплавы с пористостью, более высокой (на 15…30%), чем продукция со схожим химическим составом, которая получается металлургическим путём.

Материалы, изготавливаемые из мелкодисперсного порошка, освобождают конструкторов от иногда длительных и трудоёмких цепочек типовых процессов обработки давлением или литьём. В то время как большинство технологий формования металлов адаптированы преимущественно под круглые цилиндрические заготовки, порошковые материалы открывают для проектировщика широкий спектр вариантов своей конфигурации, притом без риска увеличенных производственных затрат.

Основные характеристики и свойства порошковых материалов

По некоторым оценкам, до 70% всех деталей, изготовленных из металлического порошка, представляют собой чугун с наличием меди и углерода. Во время спекания железо и углерод объединяются, образуя феррит, микроструктура которого весьма схожа с ферритом в сталях.

Медь участвует двояко. В процессе спекания она, как более легкоплавкий компонент, плавится, заполняя поры (хотя в то же время оставляет некоторые пустоты), а, с другой стороны, способствует ускоренному затвердеванию феррита. Добавление других легирующих элементов может повысить прочность или пластичность, улучшить износостойкость и изменить способ чистовой обработки спечённого изделия. Наличие легирующих добавок улучшает следующие характеристики детали:

- обрабатываемость;

- формуемость;

- свариваемость.

Установлено, что, во многих случаях весьма небольшое применение порошковых материалов (по весу) в качестве легирующих элементов может вызывать существенное изменение свойств готовой детали. Это положительно сказывается на себестоимости получения 1 кг продукции, изготовленной из порошковых заготовок.

К другим распространенным материалам, которые получаются из порошков чёрных металлов, относятся нержавеющая сталь (увеличивает коррозионную стойкость и прочность при повышенных температурах) и низколегированная сталь, позволяющая во многих случаях обходиться без термической обработки.

Спекание и закалку порошковых заготовок можно производить за одну операцию, что положительно сказывается на размерной точности готовых изделий.

Многие магнитомягкие материалы, которые используются для изготовления датчиков скорости, соленоидов и прочей электротехнической продукции цепей постоянного тока также получают методами спекания. Из металлопорошков производят магнитно-мягкие детали двигателей и высокочастотных трансформаторов.

Характерные особенности продукции:

- Повышенная прочность, позволяющая инженеру-конструктору уменьшить размеры детали, сэкономив вес и пространство.

- Более высокая твёрдость, снижающая износ и увеличивающая срок службы детали.

- Пористость, что может снизить потребность в специальных покрытиях или смазке.

- Лучшая обрабатываемость, положительно сказывающаяся на трудоёмкости финишной обработки.

- Улучшенная свариваемость, которая может устранить необходимость в крепежных деталях.

Данные преимущества имеют значение при массовом применении порошковых материалов, поскольку их себестоимость пока ещё остаётся высокой.

Виды порошковых материалов в зависимости от сферы применения

Применяемость и свойства порошковых материалов определяются способом их получения. В отличие от традиционной металлургии здесь значительно меньше отходов и более высокая экологическая степень чистоты производства, поскольку чаще всего удаётся избежать вторичной обработки продукта. Притом отработанные изделия можно переработать и превратить в новый порошок.

Процесс состоит из нескольких этапов. Вначале выбираются основные компоненты металлопорошка, среди которых преобладают железо, медь, латунь, бронза, легированные стали, алюминий, цинк, олово, кадмий, хром и магний. Некоторые сплавы могут быть предварительно смешаны механическим путём, чтобы добиться желаемого сочетания механических или магнитных свойств.

Способы изготовления металлического порошка:

- твердотельное восстановление;

- распыление;

- электролиз;

- химическая обработка;

- центробежное распыление.

При восстановлении последовательно происходит измельчение и смешивание соответствующей руды с углеродом. После составления смеси её спекают в печи, удаляя излишки углерода и кислорода. Металлическая руда измельчается, а затем смешивается с другим материалом, обычно углеродом. После того, как процесс будет завершён, смесь пропускают через печь, чтобы вызвать термохимическую реакцию, которая уменьшает содержание кислорода и углерода в порошке. Полное восстановление происходит в течение 2…3 смен, в результате получается материал с высокой степенью химической чистоты.

При методе распыления в качестве исходного сырья используется металлолом. Расплавленная мелкодисперсная струя выходит из потока воды или газа. Мелкие капли такой струи затвердевают ранее, чем вступят контакт с поверхностью или друг с другом. Способ эффективен для всех типов металлических расплавов.

При использовании технологии электролиза порошков задаются значениями состава и концентрации электролита, его плотностью и температурой. Способ достаточно дорогой, зато гарантирует наивысшую степень чистоты и плотности порошка. Используется для получения порошков редких металлов, а также меди, где требуется высокая электропроводность изделий.

Химические методы получения используют термическое разложение исходного сырья, а также восстановление из оксидов или растворов. В результате можно производить металлические порошки с очень специфическими качествами. Например, термическое разложение используется в основном для обработки карбонилов, а осаждение из раствора обеспечивает получение порошков высокой чистоты с узким гранулометрическим составом.

Для центробежного распыления расплава используется центрифуги, включающие перфорированный контейнер. Там происходит разделение жидкого металла на капли определенного размера. Скорость центрифугирования можно изменять в зависимости от требующихся результатов.

Конструкционные

Есть еще порошковые композиционные материалы, которые должны отвечать критериям минимальной пористости, наибольшей прочности при различных типах нагрузок, а также характеризоваться хорошей обрабатываемостью. Метод получения таких материалов – любой из описанных ранее.

Технология использования металлопорошков конструкционного направления включает в себя нагрев предварительно спечённых материалов до температуры чуть ниже температуры плавления и последующее прессование/экструдирование нагретой массы через специальную форму (фильеру). Таким образом получают заготовки постоянного поперечного сечения. Для изготовления штучной продукции спекание производится в специальных разъёмных формах, которые изготавливаются из огнеупорных материалов. Формы могут быть разового и многократного применения.

Измельченные для конструктивного использования компоненты измельчаются с помощью шаровых мельниц (исключение составляют металлопорошки, которые в измельчённом состоянии обладают повышенной горючестью). Ряд конструкционных металлопорошков могут производиться из легированных смесей. Они кристаллизуются на атомных уровнях, образуя соединения с равномерно диспергированными частицами, обеспечивающими высокую прочность конечного продукта.

Пористые

Не всегда пористость материала является недостатком. Например, при помощи пористых фильтров производится удаление нежелательных частиц, находящихся в фильтруемой жидкости.

При плотности спеченного металлопорошка в 4…5 г/см3 он считается высокопористым. В этом случае пористость становится балансирующим фактором, определяя оптимальное соотношение между показателями плотности и пористости. Например, деталь с большим количеством крошечных отверстий структурно слабее, чем деталь с небольшим количеством пор. Однако имеются определённые области применения, где потребность в пористости может оказаться решающей.

Приведём несколько примеров:

- Пористая нержавеющая сталь – оптимальный выбор, когда фильтруемый материал может вызывать коррозию других, менее прочных металлов.

- Самосмазывающиеся подшипники. Наличие пор позволяет смазке проникать внутрь детали, в результате никакой внешнего смазочного вещества не требуется.

- Медь считается достаточно инертной по отношению к многим средам и элементам. Вместе с тем в определённых приложениях медные пористые порошки облегчают эксплуатацию конструкций и узлов оборудования.

Однако пористое железо не лишено недостатков. Оно хорошо фильтрует воду, однако такой материал нельзя применять в химически агрессивных средах. Высокую степень пористости имеют детали, спечённые из смеси железа, меди и углерода, однако при эксплуатации возможно образование нежелательных пустот в теле детали, что снизит её прочность. Пористость алюминия, превышающая 50…55 %, повышает риск воспламеняемости изделия при повышенных температурах. Это объясняется пирофорностью данного металла - способностью порошка к самовозгоранию при одновременном выделении большого количества тепловой энергии.

Электротехнические

Электротехнические применения металлопорошков противоречивы и спорны, поскольку одновременно с положительными факторами проявляются и ряд отрицательных. Среди них:

- Увеличение электросопротивления материала с ростом давления его прессования. Для мягких металлов - цинка, свинца, олова и серебра разница меньше, чем для твердых металлов - железа, никеля, вольфрама.

- Электросопротивление спечённых металлопорошков зависит от времени приложения давления. При этом максимум электросопротивления наблюдается в начальный момент прессования, а также при повышении давления.

- Кривые зависимости сопротивления от давления необратимы. При уменьшении давления сопротивление остается близким к своему минимальному значению, полученному для самых высоких давлений, и часто увеличивается, если снизить давление прессования.

- Металлопорошки многих цветных металлов - вольфрама, никеля, серебра, цинка, висмута, железа, меди, сурьмы и платины - обладают меньшим электросопротивлением, чем изготавливаемые выдавливанием из цельного металла. Эффект особенно заметно проявляется при росте твёрдости.

- Увеличение электрического сопротивления зависит от продолжительности давления. Для короткого во времени высокого давления и мягкого металлического порошка кривые зависимости сопротивления от давления, полученные после последующих приложений давления, лежат ниже друг друга.

- Сопротивление прессованного порошка зависит от размера частицы. Оно, как правило, выше, чем мельче частицы.

- Повышение температуры спекания снижает электросопротивление, измеренное при комнатной температуре.

Поэтому порошковые композиционные материалы в электротехнике применяются в ограниченных масштабах.

Для ядерной энергетики

Порошковые материалы в ядерной энергетике используются по двум направлениям – в качестве рабочих деталей атомных реакторов некоторых типов АЭС, а также для эффективной фильтрации отработанной воды в охлаждающих контурах.

Установлено, что для изготовления деталей из металлопорошков целесообразно использовать технологию горячего изостатического прессования. Таким образом можно получать крупные компоненты для атомных электростанций. С технологией горячего изостатического прессования связано множество положительных качеств: снижение затрат на обеспечение безопасности, увеличенный срок службы оборудования и возможность увеличения скорости подачи энергии. Важным ограничением до недавнего времени было повышенное содержание кислорода в порошковом материале, которое может снизить ударную вязкость при ударной нагрузке. Однако в последнее время эта проблема снята, поэтому с помощью порошковой металлургии можно создавать большие детали с чрезвычайно хорошими свойствами материалов для ядерных установок.

Порошковыми называют материалы, изготовляемые путем прессования металлических порошков в изделия необходимой формы и размеров и последующего спекания сформованных изделий в вакууме или защитной атмосфере при температуре 0,75–0,8ТПЛ. Различают пористые и компактные порошковые материалы.

Пористыми называют материалы, в которых после окончательной обработки сохраняется 10–30% остаточной пористости. Эти сплавы используют главным образом для изготовления антифрикционных деталей (подшипников, втулок) и фильтров.

Антифрикционные порошковые сплавы имеют низкий коэффициент трения, легко прирабатываются, выдерживают значительные нагрузки и обладают хорошей износостойкостью.

Подшипники изготовляют из сплавов железа и 1–7% графита (ЖГр1, ЖГрЗ, ЖГр7) и бронзографита, содержащего 8–10% Sn и 2–4% графита (БрОГр10–2, БрОГр8–4 и др.).

Структура металлической основы железографитовых материалов должна быть перлитной, с массовой долей связанного углерода ~1,0%. Такая структура допускает наиболее высокие скорости и нагрузки при наименьшем износе подшипников. Добавка к железографитовым материалам серы (0,8–1,0%) или сульфидов (3,5–4,0%), образующих сульфидные пленки на трущихся поверхностях, улучшает прирабатываемость, уменьшает износ и прихватываемость сопряженных деталей.

Коэффициент трения железографита по стали при смазке 0,07–0,09. Подшипники из железографита применяют при допустимой нагрузке не более 1000–1500 МПа и максимальной температуре 100–200°С. Коэффициент трения бронзографита по стали без смазывания 0,04–0,07 и со смазыванием 0,05–0,007. Допустимая нагрузка 400–500 МПа и рабочая температура не выше 200–250°С.

Механические свойства железографита: σB=180ч300 МПа и твердость 60–120 НВ, а бронзиграфита: σB=30ч50 МПа, твердость 25–50 HВ.

Спеченные материалы на основе железа и меди используют и для фрикционных изделий (дисков, сегментов) в тормозных узлах. Фрикционные изделия должны иметь высокий коэффициент трения, достаточную механическую прочность и хорошее сопротивление износу. Для повышения коэффициента трения в состав фрикционных материалов вводят карбиды кремния, бора, тугоплавкие оксиды и т.д. Компонентами твердого смазочного материала служат графит, свинец, сульфиды и др.

Коэффициент трения по чугуну (трение без смазочного материала) для материала на железной основе составляет 0,18–0,40, а на медной основе – 0,17–0,25.

Фрикционные сплавы на медной основе применяют для условий жидкостного трения в паре с закаленными стальными деталями (сегменты, диски сцепления и т.д.) при давлении до 400 МПа и скорости скольжения до 40 м/с с максимальной температурой 300–350°С. Типичным фрикционным материалом на основе меди является сплав МК5, содержащий 4% Fe, 7% графита, 8% Рb, 9% Sn, 0–2% Ni.

Для работы в условиях трения без смазочного материала (деталей тормозов самолетов, тормозных накладок тракторов, автомобилей, дорожных машин, экскаваторов и т.д.) применяют материалы на железной основе. Наибольшее применение получил материал ФМК-11 (15% Cu, 9% графита, 3% асбеста, 3% SiO2 и 6% барита), фрикционные материалы изготовляют в виде тонких секторов (сегментов, полос) и крепят на стальной основе (для упрочнения).

Широко применяют порошковые материалы для фильтрующих изделий. Фильтры в виде втулок, труб, пластин из порошков Ni, Fe, Ti, Al, коррозионно-стойкой стали, бронзы и других материалов g пористостью 45–50% (размер пор 2–20 мкм) используют для очистки жидкостей и газов от твердых примесей.

В электротехнике и радиотехнике применяют порошковые магниты на основе Fe–Ni–А1–сплава (типа алнико) и др. Свойства порошковых магнитов нередко выше свойств литых магнитов.

Большое применение в машинах для контактной сварки, приборах связи получили контакты из порошковых материалов. Для этой цели применяют псевдосплавы тугоплавких металлов (W и Мо) с медью (МВ20, МВ40, MB60, MB80), серебром (СМ30, СМ60, СМ80, СВ30, СВ50, СВ85 и др.) или с оксидом кадмия (ОК8, ОК12, ОК15) и др. Контакты отличаются высокой прочностью, электропроводимостью и электроэрозионной стойкостью. Токосъемники (щетки) изготовляют из порошков меди (или серебра) с графитом (углем).

Все больше порошковая металлургия применяется для изготовления специальных сплавов: жаропрочных на никелевой основе, дисперсионно-упрочненных материалов на основе Ni, Ai, Ti и Cr. Методом порошковой металлургии получают различные материалы на основе карбидов W, Мо и Zr.

Спеченные алюминиевые сплавы (САС) применяют тогда, когда путем литья и обработки давлением трудно получить соответствующий сплав. Изготовляют CAC с особыми физическими свойствами. САС содержат большое количество легирующих элементов (например, САС1: 25–30% Si, 5–7% Ni, остальное Аl). Из САС1 делают детали приборов, работающих в паре со сталью при температуре 20–200°С, которые требуют сочетания низкого коэффициента линейного расширения и малой теплопроводности.

В оптико-механических и других приборах применяют высокопрочные порошковые сплавы системы А1–Zn–Mg–Си (ПВ90, ПВ90Т1 и др.). Эти сплавы обладают высокими механическими свойствами, хорошей обрабатываемостью резанием и релаксационной стойкостью. Изделия из этих сплавов подвергают термической обработке по режимам Т1 и Т2 (см. c. 396).

Применяют гранулированные специальные сплавы c высоким содержанием Fe, Ni, Co, Mn, Сr, Zr, Ti, V и других элементов, мало растворимых в твердом алюминии. Гранулы – литые частицы диаметром от десятых долей до нескольких миллиметров. При литье центробежным способом капли жидкого металла охлаждаются в воде со скоростью 10 4 –10 6 °С/с, что позволяет получить сильно пересыщенные твердые растворы переходных элементов в алюминии. При последующих технологических нагревах (400–450°С) происходит распад твердого раствора c образованием дисперсных фаз, упрочняющих сплав.

Все более широкое применение получают компактные материалы (1–3% пористости) из порошков углеродистой и легированной стали, бронз, латуней, сплавов алюминия и титана для изготовления всевозможных шестерен, кулачков, кранов, корпусов подшипников, деталей автоматических передач и других деталей машин.

Свойства сталей, полученных из порошков после термической обработки, во многих случаях уступают свойствам сталей, полученных обычными металлургическими методами. Механические свойства порошковой стали зависят от плотности и содержания кислорода. При пористости более 3% заметно уменьшаются σВ, σ0,2, KCU, а порог хладноломкости t50 повышается даже при увеличении пористости более 2%. С повышением содержания кислорода более 0,01% снижается KCU и повышается t50.

Поэтому рекомендовать порошковую технологию для высоконагруженных стальных деталей нельзя. Вследствие более низких механических свойств, высокой стоимости исходного материала и энергоемкости процесса спекания порошковая конструкционная сталь может быть использована только для изготовления мало нагружаемых изделий, главным образом сложной формы.

Порошковая металлургия позволяет увеличить коэффициент использования металла и повысить производительность труда.

Экономическая эффективность достигается благодаря сокращению или полному исключению механической обработки. Вследствие высокой стоимости пресс-форм изготовление деталей машин методами порошковой металлургии эффективно только в массовом производстве.

Применение порошковых материалов рекомендуется при изготовлении деталей простой симметричной формы (цилиндрические, конические, зубчатые), малых массы и размеров. Конструктивные формы детали не должны содержать отверстий под углом к оси заготовки, выемок, внутренних полостей и выступов. Конструкция и форма детали должны позволять равномерно заполнять полость пресс-формы порошками, их уплотнение, распределение напряжений и температуры при прессовании и удалении изделия из пресс-формы.

3. ИЗГОТОВЛЕНИЕ МЕТАЛЛОКЕРАМИЧЕСКИХ ДЕТАЛЕЙ

3.1. Приготовление смеси

Процесс приготовления смеси состоит из классификации порошков по размерам частиц, смешивания и предварительной обработки.

Порошки с размерами частиц 50 мкм и больше разделяют по группам просеиванием на ситах, а более мелкие порошки – воздушной сепарацией. В металлические порошки вводят технологические присадки различного назначения: пластификаторы (парафин, стеарин, олеиновую кислоту и др.), облегчающие процесс прессования и получения заготовки высокого качества; легкоплавкие присадки, улучшающие процесс спекания, и различные летучие вещества для получения детален с заданной пористостью. Для повышения текучести порошок иногда предварительно гранулируют. Подготовленные порошки смешивают в шаровых, барабанных мельницах и других смешивающих устройствах.

Предварительную механическую или термическую обработку (например, отжиг) применяют для повышения технологических свойств порошков.

. Порошковая металлургия сводит к минимуму отходы металла на стружку, упрощает технологию изготовления деталей и позволяет снизить трудоемкость производства. Технологический процесс изготовления изделий из порошка включает получение порошка, подготовку к заполнению, формование, спекание, горячее прессование и штамповку. В некоторых случаях применяется дополнительная обработка, которая

заключается в пропитке деталей смазкой, термической и химической обработке, калибровке и обработке резанием. Людмила Фирмаль

Размер частиц порошка обычно составляет от 0,1 мкм до 0,1 мкм. Металлические порошки получают физико-механическими и химико-металлургическими методами. В основе физико-механического способа получения порошка лежит метод механического измельчения металлов в твердом и жидком состоянии.

К ним относятся измельчение и измельчение стружки в мельнице, распыление расплавленного металла сжатым воздухом, струями газа или жидкости, гранулирование при заливке расплавленного металла в жидкость и др. Химико-металлургические методы включают: метод восстановления металлов из оксидов, электролитическое осаждение металлов из водных растворов солей, термическую диссоциацию карбонильных соединений металлов.

- Когда заготовки формируются из порошков с определенным химическим составом прессом, им придается форма и размер готовой детали, а затем они подаются в процесс спекания, пористый компакт становится близким к твердому спеченному телу, свойства которого перерождаются в хрупкую прессованную заготовку. Температура спекания деталей из конструкционных материалов на основе железа с добавками графита, никеля и других компонентов составляет 1100-1200 ° С.

Температура спекания антифрикционных изделий на основе железа, бронзы-1000-1050℃、850-9,950℃спекание производится в течение 0,5-1,5 часов в нагревательной печи, как правило, в защитной атмосфере, окруженной воздухом или в вакууме, чтобы получить характеристики механических и сервисных материалов для улучшения свойств оригинала после точного формования и спекания, мы также производим тепловой Пресс, пресс-обработку. Термическая обработка порошковых деталей имеет определенные характеристики. Пористость увеличивает окисляемость

порошкового материала, так что нагревание- Защиту 488l рекомендуется проводить в атмосферных условиях. Людмила Фирмаль

Поры, заполненные газами, имеют меньшую теплопроводность, что ухудшает потребность в пористых материалах по сравнению с прокливным компактом. В случае пористых компонентов детали должны быть неизбежно высушены до полного удаления воды из пор после отверждения, чтобы ускорить разложение паровой рубашки, что затрудняет охлаждение, используя закалку при закалке или интенсивное перемешивание в струе воды. В ряде случаев проводится дополнительная химико-термическая обработка деталей из порошкового материала.

Цементация и нитрификация используются для повышения твердости и износостойкости поверхностного слоя. Азотирование позволяет получить высокую твердость, усталостную прочность и коррозионную стойкость деталей. Сульфид используется для снижения коэффициента трения для повышения износостойкости и твердости чугуна и железо-графитовых изделий. Наиболее простым способом сульфидирования является образование сульфидов путем погружения пористого продукта в расплав серы при 140-160 ° с (выдержка 10-15 мин) и нагревания его до 400-500 ° с в закрытой печи с азотно-водородной атмосферой.

Паровое окисление используется для повышения износостойкости и коррозионной стойкости порошковых компонентов на основе железа. Обычно используется паровая обработка при 550°C в течение 1 часа с последующим охлаждением масла. При взаимодействии водяного пара с железом на поверхности деталей и на поверхности открытых пор образуется сильная коррозионная пленка.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Создание порошковых спеченных конструкционных материалов обусловлено высокой экономичностью получения изделий методами порошковой металлургии, исключающими необходимость использования в технологическом процессе крупномасштабных пирометаллургических процессов, поскольку получение металлических порошков возможно методами высокоэффективных гидрометаллургических процессов, либо методами восстановления из окислов, в том числе и непосредственно из руд или концентратов.

Чаще всего порошки производят химическим восстановлением из окислов или солей, электролизом хлоридных расплавов и водных растворов азотнокислых, сернокислых и других солей металлов, разложением при нагреве карбонилов Mx(CO)y и др., а также механическими методами, например, распылением потоком воздуха или аргона струи расплава металла или сплава, а также измельчением в мельницах. В ряде случаев порошки получают методами плазмохимии, методами распыления взрывом и другими технологическим приемами с использованием высококонцентрированных источников энергии.

Для получения изделий из металлических порошков их смешивают в заданных пропорциях с другими порошковыми компонентами, спрессовывают в холодном или горячем состоянии в виде брикетов для формирования требуемой формы изделий или полуфабрикатов. Спрессованные брикеты подвергают спеканию при температурно-временных условиях, обеспечивающих создание монолитного состояния материала с той или иной заданной плотностью и пористостью готового изделия.

Температура спекания заготовок и изделий, полученных из порошков одного металла, должна составлять 0,75…0,9 от температуры плавления металла. Температура спекания меди, к примеру, 840…890 0 С. В том случае, если в составе материала содержится легкоплавкая составляющая, температура спекания выбирается выше температуры плавления наиболее легкоплавкого компонента. Например, порошки, содержащие медь и олово, спекают при температуре 700…800 0 С. В этом случае улучшаются условия спекания, поскольку оно происходит через образования жидких прослоек, которые вслед за оплавлением самопроизвольно кристаллизуются в изотермических условиях за счет диффузионного обмена компонентами между жидкой и твердой фазой. В том случае, если спекание осуществляется при температурах, не превышающих температуру плавления спекаемых материалов, взаимодействие частиц между собой происходит исключительно по механизмам твердофазной диффузии, которая может сопровождаться рекристаллизационными процессами с формированием твердых растворов, или реакционной диффузией компонентов с образованием на межчастичных поверхностях единых структурных образований, в том числе химических соединений или промежуточных фаз.

В ряде случаев после спекания изделие может дополнительно подвергаться обработке давлением (ковке, штамповке, прессованию, экструдированию, горячему и холодному волочению), что позволяет изготавливать из порошковых материалов изделия и полуфабрикаты широкой размерной номенклатуры. Для упрочнения изделия из порошков могут подвергаться дополнительной химико-термической и термической обработке, например, цементации, хромированию, закалке, отпуску и др.

Наиболее широко распространенными конструкционными материала-ми, изготовленными методами порошковой металлургии, являются:

· металлокерамические инструментальные твердые сплавы;

· пористые материалы для фильтров охлаждения;

· материалы для конструкционных деталей машиностроения;

· электротехнические, в том числе электроконтактные материалы;

· материалы для работы в условиях высоких температур.

Первая категория материалов – сплавы типа ВК (вольфрам-кобальт), ТК (титан-кобальт) рассмотрены ранее.

Антифрикционные порошковые материалы изготавливают, кроме железа, на основе медных (бронзовых), алюминиевых порошков с добавлением небольшого количества графита или сульфидов в дисперсном состоянии. Графит и сульфиды снижают коэффициент трения, уменьшают износ, предохраняют детали от схватывания трущихся поверхностей и играют роль смазки в условиях сухого трения.

Антифрикционные материалы получают по режимам спекания и прессования, обеспечивающим получение пористости 10…25 %, которая предназначена для заполнения маслом или иными смазочными материалами. В некоторых случаях пористые материалы на основе меди (бронзы) подвергают пропитке фторопластом, который позволяет использовать такой металлофторопластовый материал в качестве подшипников, способных работать на трение при больших давлениях, в широком диапазоне температур, высокой частоте вращения и при отсутствии дополнительной смазки.

В противоположность антифрикционным материалам по их поведению в условиях трения, методами порошковой металлургии получают фрикционные материалы, предназначенные для изготовления фрикционных дисков и сегментов в тормозных узлах. Фрикционные материалы должны обладать высоким коэффициентом трения и одновременно быть износостойкими. Это достигается введением в металлическую основу (железо) металлических (меди, свинца, олова) и неметаллических добавок (графита, кремнезема, асбеста, сернокислого бария – барита).

Асбест и кремнезем обеспечивают высокий коэффициент трения, графит предохраняет от истирания, медь придает высокую теплопроводность, свинец предохраняет от интенсивного перегрева и способствует плавному торможению, сернокислый барий устраняет прилипаемость трущихся поверхностей. Коэффициент сухого трения материала на железной основе по чугуну составляет 0,3…0,45, допустимая температура 550 0 С. Прочность материала невелика, поэтому его используют в виде слоев толщиной 0,2…10 мм на стальной подложке.

Высокопористые материалы применяются для изготовления фильтров. Металлические фильтры изготавливают из порошков, стойких против окисления (бронза, латунь, коррозионностойкая сталь, никель, титан, нихром). Пористость металлических фильтров – 40…60 % и выше. Прессование в этом случае не производят, а спеканию подвергают порошок, свободно засыпанный в форму. Для сохранения пор при спекании и для их увеличения в порошок вводят добавки, которые не сплавляются с основным материалом или улетучиваются при спекании под действием высоких температур.

Порошковые материалы с высокой степенью пористости используют для деталей, требующих интенсивного охлаждения. Пористые материалы характеризуются высокой удельной поверхностью теплоотвода, в связи с чем при пропускании охлаждающей жидкости через поры происходит ее испарение, при котором отбирается очень большое количество теплоты. Подбирая существующие хладагенты, имеющие низкую температуру кипения, можно существенно ускорить процесс отбора тепла от нагревающегося оборудования. Пористые материалы широко используются для охлаждения газовых турбин, реактивных двигателей.

При изготовлении большого количество слабо нагруженных деталей машиностроения (втулки, крышки, кулачки, корпуса подшипников) целесообразно применение порошковой металлургии. После прессования и спекания такие детали не подвергаются механической обработке. В ряде случаев порошковые детали из порошков углеродистых и легированных сталей, бронз, латуней, сплавов алюминия и титана могут не уступать по свойствам изделиям, полученным обычными способами. Порошковая металлургия позволяет повысить коэффициент использования металла до 0,7…0,9, поднять производительность труда и снизить себестоимость деталей, несмотря на высокую стоимость порошков.

Изготовление быстрорежущего инструмента методом порошковой металлургии взамен традиционных методов (из прутка) дает возможность увеличить коэффициент использования металла на 20…30 % и в 2…3 раза повысить стойкость инструмента.

Магнитные порошковые материалы на основе порошков алюминия, никеля, кобальта и меди имеют прочность в 3 раза выше, чем литые сплавы, что достигается на основе высокой степени дисперсности структурных составляющих в порошковых материалах. Высококачественным магнитным материалом является тонкий порошок чистого железа, получаемого электрохимическим методом из растворов, а также путем термической диссоциации карбонильного железа.

Широкое применение находят ферриты на основе ферромагнитных оксидов железа, никеля и других компонентов, используемые в качестве антенных материалов, сердечников высокочастотных трансформаторов в вычислительной технике.

Порошковые материалы находят применение в электротехнике для изготовления подвижных электроконтактов электрических машин, а также для контактных пластин коммутирующей аппаратуры (выключатели, контакторы и др.). Большинство таких деталей изготавливают методами порошковой металлургии на основе порошков серебра, никеля, вольфрама, меди, молибдена.

Для работы при высоких температурах применяют металлокерамические сплавы из порошков карбидов титана, ниобия и тантала, борида титана, оксида алюминия и других тугоплавких химических соединения металлов. Технология получения таких материалов требует применения очень высоких температур спекания (до 2500 0 С). При этом они характеризуются высокой работоспособностью вплоть до 1000 0 С с удельными нагрузками до 85 МПа в течение 100 часов. После 300 часов работы толщина оксидной пленки не превышает 0,5 мм. Однако такие материалы характеризуются повышенной хрупкостью, имеют высокую чувствительность к надрезам и ударным нагрузкам. Единственным методом обработки давлением для них является сверхпластическая деформация при низких скоростях.

Контрольные вопросы

1. Технология порошков.

2. Гомогеннолегированные порошки.

3. Частичнолегированные порошки.

4. Тенденции развития порошковых сталей.

5. Приведите наиболее распространенные конструкционные материалы, изготовленные порошковой металлургией.

Читайте также: