Классификация сталей термическая обработка сталей кратко

Обновлено: 05.07.2024

Технология обработки металлов

Элементы машиноведения

16. Классификация сталей. Термическая обработка сталей

Как вам уже известно, сталь — это сплав железа с углеродом и другими химическими элементами. По химическому составу стали подразделяются на углеродистые и легированные.

В углеродистой стали содержится 0,4. 2% углерода. Углерод повышает твердость стали, но увеличивает ее хрупкость и снижает пластичность.

Конструкционная углеродистая сталь бывает обыкновенного качества и качественная.

Сталь обыкновенного качества обозначается буквами Ст и цифрой от 0 до 7: Ст 0, Ст 1 и т.д. Цифры показывают порядковый номер марки стали. Чем больше цифра, тем выше содержание углерода и прочность стали. Из стали обыкновенного качества изготавливают строительные конструкции, гайки, болты, заклепки, трубы, листовой прокат и др.

Углеродистая качественная сталь обладает повышенной прочностью. Она обозначается двумя цифрами: 05, 08, 10, 20, 30 и т.д. Цифры показывают содержание углерода в сотых долях процента. Из этой стали изготавливают зубчатые колеса, валы, оси, шкивы и др.

Инструментальная углеродистая сталь обладает большей прочностью и твердостью, чем конструкционная, и применяется для изготовления молотков, зубил, ножниц по металлу, ножовочных полотен, напильников и др. Обозначается она: У10, У11, У12 и т.д. Цифры показывают содержание углерода в десятых долях процента.

При добавлении в сталь во время плавки других элементов ( хрома, никеля, вольфрама и др.) изменяются ее свойства. Одни элементы повышают прочность и твердость, другие — упругость, третьи делают сталь антикоррозионной и т.д. Стали, в которых есть эти элементы, называются легированными. Легирующие добавки в сталях обозначают буквами: X — хром, В — вольфрам, Н — никель, Г — марганец, Ф — ванадий, М — молибден и т.д. Например, в стали 40ХН 0,4% углерода и по одному проценту хрома и никеля.

Легированные конструкционные стали применяют для изготовления рессор, пружин, шестерен и др., а легированные инструментальные для изготовления режущего инструмента: фрез, зенкеров, плашек, метчиков и др.

Свойства сталей можно изменять с помощью теплового воздействия — термической обработки (термообработки). Она заключается в нагреве заготовки до определенной температуры, выдержке при этой температуре и последующем охлаждении. Температура нагрева зависит от вида термообработки и содержания углерода в стали.

Различают следующие виды термообработки: закалку, отпуск, отжиг.

При закалке металл нагревают до определенной температуры (например, до 800°С), выдерживают при этой температуре, а затем быстро охлаждают в воде, масле, водных растворах солей. Закалка повышает твердость и прочность стали, но вместе с тем повышается и ее хрупкость.

Хрупкость стали после закалки можно уменьшить с помощью отпуска. Отпуск представляет собой нагрев остывшей закаленной детали до определенной температуры (например, до 400. 500°С) с последующим охлаждением в воде или на воздухе. Отпуск повышает пластичность стали, что улучшает ее обрабатываемость.

При отжиге заготовку нагревают до определенной температуры, выдерживают при этой температуре и медленно, часто вместе с печью, охлаждают (в этом главное отличие от закалки). Отжиг резко снижает твердость стали, она становится мягче и лучше обрабатывается.

Углеродистые стали, содержащие менее 0,25. 0,3 % углерода, не закаливают из-за незначительного увеличения твердости и прочности. У сталей, содержащих более 0,3 % углерода, после закалки в несколько раз повышается твердость и прочность.

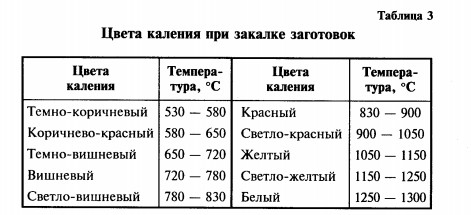

Проводить рассмотренные выше виды термообработки можно в школьных мастерских, пользуясь муфельными печами небольшого размера. Температуру закалки можно контролировать по цветам каления. При нагреве стальной заготовки она изменяет определенным образом свой цвет, поэтому по ее цвету приближенно устанавливают температуру, до которой она нагрета (табл. 3).

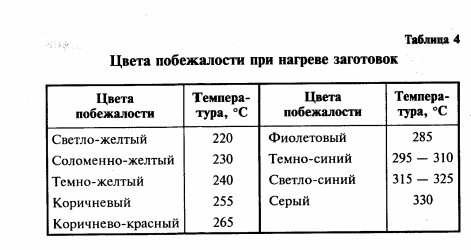

Температуру отпуска можно контролировать по цветам побежалости (табл. 4). Например, если при нагреве поверхность заготовки приобрела темно-синий оттенок, значит, она нагрета до температуры примерно 300°С.

На предприятиях термическую обработку материалов выполняют рабочие — термисты. Термист должен разбираться в свойствах металлов, хорошо знать режимы термообработки различных сплавов, умело пользоваться термическими печами, строго соблюдать правила безопасности.

Практическая работа

Ознакомление с термической обработкой стали

Внимание: пункты 2, 3, 5 выполняет учитель.

1. Закрепите в тисках образец из незакаленной стали (например, с содержанием углерода 0,6%) и проведите по ней несколько раз напильником. Сделайте вывод об обрабатываемости незакаленной стали.

2. Поместите образец в электрическую (муфельную) печь, нагретую до 800°С, и выдержите его 15. 20 мин. Температуру нагрева образца определите по табл. 3.

3. Опустите раскаленный образец в воду или масло.

4. Закрепите образец в тисках и попытайтесь обработать его напильником. Сделайте вывод об обрабатываемости закаленной стали.

5. Поместите образец в печь, нагретую до температуры 400. 550°С, и выдержите 15. 20 мин, после чего охладите в воде или на воздухе.

6. Опилите образец в тисках и сделайте вывод о его обрабатываемости после отпуска.

ОУглеродистая и легированная сталь, термическая обработка, закалка, отпуск, отжиг.

1. Сколько углерода содержится в углеродистой стали?

2. Чем отличаются углеродистые стали от легированных?

3. Где применяется инструментальная углеродистая сталь? Как она обозначается?

4. Где используются легированные конструкционные стали?

5. Что такое термическая обработка?

6. Как изменяются свойства стали при закалке?

7. Для какой цели выполняют отпуск сталей?

8. Что такое отжиг сталей и в чем он состоит?

Самородский П.С., Симоненко В.Д., Тищенко А.Т., Технология. Трудовое обучение: Учебник для учащихся 7 класса (вариант для мальчиков) общеобразовательной школы. / Под ред. В.Д. Симоненко.— М.: Вентана-Графф, 2003. — 192 е.: ил.

онлайн библиотека с учебниками и книгами, планы конспектов уроков по технологии, задания по технологии 7 класса скачать

Если у вас есть исправления или предложения к данному уроку, напишите нам.

Если вы хотите увидеть другие корректировки и пожелания к урокам, смотрите здесь - Образовательный форум.

Термическая обработка стали позволяет придать изделиям, деталям и заготовкам требуемые качества и характеристики. В зависимости от того, на каком этапе в технологическом процессе изготовления проводилась термическая обработка, у заготовок повышается обрабатываемость, с деталей снимаются остаточные напряжения, а у деталей повышаются эксплуатационные качества.

Технология термической обработки стали – это совокупность процессов: нагревания, выдерживания и охлаждения с целью изменения внутренней структуры металла или сплава. При этом химический состав не изменяется.

Так, молекулярная решетка углеродистой стали при температуре не более 910°С представляет из себя куб объемно-центрированный. При нагревании свыше 910°С до 1400°С решетка принимает форму гране-центрированного куба. Дальнейший нагрев превращает куб в объемно-центрированный.

Термическая обработка стали

Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали. Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала. Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности. На рисунке видно, какие превращения происходят во время термической обработки.

Изменение структуры металла при термообработке

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

- В готовых изделиях:

- прочности;

- износостойкости;

- коррозионностойкость;

- термостойкости.

- В заготовках:

- снятие внутренних напряжений после

- литья;

- штамповки (горячей, холодной);

- глубокой вытяжки;

Термическая обработка применяется к следующим типам сталей:

- Углеродистым и легированным.

- С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%.

- Конструкционным, специальным, инструментальным.

- Любого качества.

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода:

- гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- полный;

- неполный;

- Закалка;

- Отпуск:

- низкий;

- средний;

- высокий.

- Нормализация.

![Температура нагрева стали при термообработке]()

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

1. Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

2. Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

![Отжиг стали]()

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

2. Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание:

- быстрое – не ниже 630°С;

- медленное – при положительных температурах.

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

![Полный отжиг стали]()

Полный отжиг стали

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С:

- сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Закалка

Закалку сталей применяют для:

- Повышения:

- твердости;

- прочности;

- износоустойчивости;

- предела упругости;

- Снижения:

- пластичности;

- модуля сдвига;

- предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

![Закалка стали]()

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

- вода;

- соляные растворы на основе воды;

- техническое масло;

- инертные газы.

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз. Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита. Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Металлы, использующиеся при изготовлении изделий медицинской направленности не должны иметь пленки из оксидов, поэтому охлаждение происходит в среде разряженного воздуха.

Чтобы полностью избавиться от аустенита, из-за которого у стали наблюдается высокая хрупкость, изделия подвергаются дополнительному охлаждению при температурах от — 40°С и до -100°С в специальной камере. Также можно использовать углекислую кислоту в смеси с ацетоном. Такая обработка повышает точность деталей, их твердость, магнитные свойства.

Если деталям не требуется объемная термообработка, проводится каление только поверхностного слоя на установках ТВЧ (токами высокой частоты). При этом глубина термообработки составляет от 1 мм до 10 мм, а охлаждение происходит на воздухе. В итоге поверхностный слой становится износоустойчивым, а середина вязкая.

Процесс закалки предполагает прогревание и выдержку стальных изделий при температуре, достигающей порядка 900°С. При такой температуре стали с содержанием углерода до 0,7% имеют структуру мартенсита, который при последующей термообработке перейдет в требуемую структуру с появлением нужных качеств.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

- сопротивление излому;

- производительность обработки;

- прочность;

- вязкость.

![Процесс нормализации стали]()

Процесс нормализации стали

- происходит нагрев до температуры – на 30°С-50°С выше точки ;

- выдерживание в данном температурном коридоре;

- охлаждение – на открытом воздухе.

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.

Свидетельство и скидка на обучение каждому участнику

Зарегистрироваться 15–17 марта 2022 г.

![КЛАССИФИКАЦИЯ СТАЛЕЙ. ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛЕЙ. 7 класс г.Краснотурьинск.]()

Описание презентации по отдельным слайдам:

![КЛАССИФИКАЦИЯ СТАЛЕЙ. ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛЕЙ. 7 класс г.Краснотурьинск.]()

КЛАССИФИКАЦИЯ СТАЛЕЙ. ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛЕЙ. 7 класс г.Краснотурьинск МАОУ ООШ № 28 Айрих С.А.

![СТАЛЬ Сталь занимает особое место среди металлов и сплавов. Она служит матери.]()

СТАЛЬ Сталь занимает особое место среди металлов и сплавов. Она служит материалом для практически всех отраслей техники и производства

![КЛАССИФИКАЦИЯ СТАЛЕЙ Сталь относят к группе черных металлов. Сталь - это спл.]()

КЛАССИФИКАЦИЯ СТАЛЕЙ Сталь относят к группе черных металлов. Сталь - это сплав железа с углеродом и другими химическими элементами. Углерода в стале содержится не более 2%

![По химическому составу стали подразделяются на Углеродистые Легированные]()

По химическому составу стали подразделяются на Углеродистые Легированные

![УГЛЕРОДИСТЫЕ СТАЛИ - ЭТО СПЛАВ ЖЕЛЕЗА С УГЛЕРОДОМ 0,4 ….2% , В СОСТАВ КОТОРЫХ.]()

УГЛЕРОДИСТЫЕ СТАЛИ - ЭТО СПЛАВ ЖЕЛЕЗА С УГЛЕРОДОМ 0,4 ….2% , В СОСТАВ КОТОРЫХ ВХОДЯТ НЕКОТОРЫЕ ОБЫЧНЫЕ ПРИМЕСИ. УГЛЕРОД ПРИДАЕТ СТАЛИ ТВЕРДОСТЬ, НО УВЕЛИЧИВАЕТ ХРУПКОСТЬ И ПЛАСТИЧНОСТЬ

![ЛЕГИРОВАННАЯ СТАЛЬ - ЭТО СПЛАВ ЖЕЛЕЗА С УГЛЕРОДОМ В КОТОРОЙ КРОМЕ ЖЕЛЕЗА, УГЛ.]()

![По назначению стали делятся на : 1. Конструкционные 2. Инструментальные 3. Сп.]()

По назначению стали делятся на : 1. Конструкционные 2. Инструментальные 3. Специальные с особыми свойствами

![КОНСТРУКЦИОННАЯ СТАЛЬ Конструкционные стали применяются для изготовления разл.]()

КОНСТРУКЦИОННАЯ СТАЛЬ Конструкционные стали применяются для изготовления различных металлических конструкций, деталей механизмов и машин и т.д. Обыкновенного качества Качественная (обладает невысокой проч- Более прочная , из ностью и применяется для нее изгот. зубчатые изгот. болтов, шайб, заклепок) колеса, детали машин

![ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ Инструментальные стали отличаются от конструкционных б.]()

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ Инструментальные стали отличаются от конструкционных большей твердостью и прочностью. Они применяются для изготовления режущего инструмента и контрольно-измерительного инструмента.

![СПЕЦИАЛЬНАЯ СТАЛЬ - это стали с особыми свойствами : нержавеющие, износостойк.]()

СПЕЦИАЛЬНАЯ СТАЛЬ - это стали с особыми свойствами : нержавеющие, износостойкие, жаропрочные и т.д.

![СВОЙСТВА СТАЛЕЙ Свойства сталей можно изменять при помощи теплового воздейств.]()

СВОЙСТВА СТАЛЕЙ Свойства сталей можно изменять при помощи теплового воздействия – термической обработки (термообработки), заключающейся в нагреве заготовки до определенной температуры, выдержке при этой температуре нагрева и последующем охлаждении. МОЖНО ЛИ ИЗМЕНИТЬ СВОЙСТВО СТАЛИ , НЕ МЕНЯЯ ЕЕ ХИМИЧЕСКИЙ СОСТАВ?

![Основные виды термической обработки сталей: ОСНОВНЫЕ ВИДЫ ТЕРМООБРАБОТКИ имею.]()

Основные виды термической обработки сталей: ОСНОВНЫЕ ВИДЫ ТЕРМООБРАБОТКИ имеют различные назначения и отличаются друг от друга режимами термообработки, т.е. температурой нагрева, временем выдержки при этой температуре и скоростью охлаждения.

![ОТЖИГ При отжиге заготовку нагревают до определенной температуры, выдерживают.]()

ОТЖИГ При отжиге заготовку нагревают до определенной температуры, выдерживают при этой температуре и медленно, часто вместе с печью, охлаждают. Отжиг резко снижает твердость стали, она становится мягче и лучше обрабатывается. Цель отжига – устранение неоднородности сталей, понижение их твердости для облегчения механической обработки

![ЗАКАЛКА При закалке металл нагревают, а затем быстро охлаждают в воде, масле.]()

ЗАКАЛКА При закалке металл нагревают, а затем быстро охлаждают в воде, масле, растворах солей. Закалка увеличивает твердость и прочность стали, но вместе с тем повышает её хрупкость. Цель закалки – придание стали более высокой твердости и прочности. Но при закалке также повышается и хрупкость

![ОТПУСК Отпуск представляет собой нагрев остывшей заготовки до температуры ниж.]()

ОТПУСК Отпуск представляет собой нагрев остывшей заготовки до температуры ниже температуры закалки и последующее охлаждение в воде или на воздухе. Помимо хрупкости отпуск снижает и твердость стали, что улучшает её обрабатываемость. Цель отпуска – он повышает эластичность стали и снижает хрупкость стали после закалки.

![ТЕРМИСТЫ Термическую обработку стали на промышленных предприятиях производят.]()

ТЕРМИСТЫ Термическую обработку стали на промышленных предприятиях производят рабочие - ТЕРМИСТЫ, которые хорошо знают внутреннее строение металлов, их физические и технологические свойства, режимы термообработки. Для термической обработки сталей применяют специальное оборудование

![Вопросы 1. Чем отличаются углеродистые стали от легированных? 2. Где применяе.]()

Вопросы 1. Чем отличаются углеродистые стали от легированных? 2. Где применяется инструментальная углеродистая сталь? 3. Что такое термическая обработка стали?

- подготовка к ЕГЭ/ОГЭ и ВПР

- по всем предметам 1-11 классов

Курс повышения квалификации

Дистанционное обучение как современный формат преподавания

![]()

Курс профессиональной переподготовки

Технология: теория и методика преподавания в образовательной организации

Курс повышения квалификации

Педагогическая деятельность в контексте профессионального стандарта педагога и ФГОС

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Дистанционные курсы для педагогов

Найдите материал к любому уроку, указав свой предмет (категорию), класс, учебник и тему:

5 612 317 материалов в базе

Материал подходит для УМК

§ 9. Виды сталей и их термическая обработка для изготовления металлических изделий

- ЗП до 91 000 руб.

- Гибкий график

- Удаленная работа

Самые массовые международные дистанционные

Школьные Инфоконкурсы 2022

Свидетельство и скидка на обучение каждому участнику

Другие материалы

Вам будут интересны эти курсы:

Оставьте свой комментарий

- 15.12.2020 387

- PPTX 1.5 мбайт

- 22 скачивания

- Оцените материал:

Настоящий материал опубликован пользователем Айрих Светлана Анатольевна. Инфоурок является информационным посредником и предоставляет пользователям возможность размещать на сайте методические материалы. Всю ответственность за опубликованные материалы, содержащиеся в них сведения, а также за соблюдение авторских прав несут пользователи, загрузившие материал на сайт

Если Вы считаете, что материал нарушает авторские права либо по каким-то другим причинам должен быть удален с сайта, Вы можете оставить жалобу на материал.

Автор материала

40%

- Подготовка к ЕГЭ/ОГЭ и ВПР

- Для учеников 1-11 классов

Московский институт профессиональной

переподготовки и повышения

квалификации педагоговДистанционные курсы

для педагогов663 курса от 690 рублей

Выбрать курс со скидкой

Выдаём документы

установленного образца!Учителя о ЕГЭ: секреты успешной подготовки

Время чтения: 11 минут

Отчисленные за рубежом студенты смогут бесплатно учиться в России

Время чтения: 1 минута

Онлайн-тренинг: нейрогимнастика для успешной учёбы и комфортной жизни

Время чтения: 2 минуты

В Госдуме предложили ввести сертификаты на отдых детей от 8 до 17 лет

Время чтения: 1 минута

Рособрнадзор предложил дать возможность детям из ДНР и ЛНР поступать в вузы без сдачи ЕГЭ

Время чтения: 1 минута

Новые курсы: преподавание блогинга и архитектуры, подготовка аспирантов и другие

Время чтения: 16 минут

В Россию приехали 10 тысяч детей из Луганской и Донецкой Народных республик

Время чтения: 2 минуты

Подарочные сертификаты

Ответственность за разрешение любых спорных моментов, касающихся самих материалов и их содержания, берут на себя пользователи, разместившие материал на сайте. Однако администрация сайта готова оказать всяческую поддержку в решении любых вопросов, связанных с работой и содержанием сайта. Если Вы заметили, что на данном сайте незаконно используются материалы, сообщите об этом администрации сайта через форму обратной связи.

Все материалы, размещенные на сайте, созданы авторами сайта либо размещены пользователями сайта и представлены на сайте исключительно для ознакомления. Авторские права на материалы принадлежат их законным авторам. Частичное или полное копирование материалов сайта без письменного разрешения администрации сайта запрещено! Мнение администрации может не совпадать с точкой зрения авторов.

Термическая обработка металлов, наряду с легированием и обогащением углеродом стального сплава, – один из способов поднять механические параметры стали и других сплавов на новый уровень. Этот метод требует чёткого соблюдения всех предписаний.

Что это такое?

Термическая обработка сталей – нагревание, выдерживание при определённых температурах некоторое время и охлаждение стальных заготовок. Термообработка основана на изменении их фазового состава, улучшении кристаллической решётки сплава. При этом структура молекул располагается иным, отличным от первоначального их взаимного расположения образом.

Термообработка сталей применяется как промежуточная и заключительная мера, направленная на улучшение и облегчение обработки заготовок в ходе выделки из них деталей нужного построения. Например, улучшаются показатели разрезания и обточки заготовок, в результате чего изделие обретает заданные свойства.

![]()

![]()

Время нагрева и выдержки материала имеет критически важное значение. Если металл слишком быстро раскалить, а затем так же быстро охладить, то вместо упрочнения может произойти смягчение. И хотя у мягких металлов лучше пластичность, прочностные и общевесовые по нагрузке показатели пострадают. Улучшение прочностных и упругостных свойств показано на графике изменений образцов стали, взятых для проведения этой процедуры. Каждая сталь (или семейство сплавов) обладает собственными кривыми (корреляция, или взаимозависимость), показывающими, где лучше расположить рабочую точку процесса, чтобы металл или сплав дал максимальную отдачу по всем параметрам. Для улучшения процессов термообработки используется печь с высокотемпературным конвейером, исключающим ручной труд повышенной опасности у рабочих цеха.

Нагревание сплава приводит к обеднению содержания углерода (по массе) на поверхности заготовки. Дело в том, что часть углерода можно выжечь, если прокалить стальную или чугунную заготовку, при этом поверхность её станет несколько более умягчённой, чем глубже лежащие слои, расположенные близко от сердцевины. При нагревании и охлаждении стальных сплавов состав претерпевает фазовые переходы. Они сопровождаются наличием температурных критических отметок. Согласно одной из них перлитная сталь превращается при 727°С в аустенитную. При 768°С происходит переход в состояние феррита. Далее феррит и цементит переходят вновь в состояние аустенита.

Для критических точек характерно поведение стали при нагреве и постепенном остывании. Оксидирование (покрытие окисной плёнкой) важно при этом максимально исключить.

Читайте также:

- I – рода:

- снятие внутренних напряжений после