Какова последовательность действий при точении наружной цилиндрической поверхности кратко

Обновлено: 08.07.2024

§ 1. Общие сведения

1. Виды наружных поверхностей. По форме наружные поверхности цилиндрических деталей могут быть разделены на цилиндрические, торцовые, уступы, канавки, фаски (рис. 25).

Цилиндрические поверхности 1 получаются вращением прямой линии (образующей) вокруг параллельной ей линии, называемой осью цилиндра. В продольном сечении такие поверхности прямолинейны, в поперечном — имеют форму окружности.

Крайние плоские поверхности 2, перпендикулярные к оси детали, называют торцами.

Переходные плоские поверхности 5 между цилиндрическими участками, перпендикулярно расположенные к оси детали, принято называть уступами.

Занижения 4, выполненные по окружности цилиндрической или торцовой поверхности, называются канавками.

Фасками называются небольшие скосы 3 на кромках детали.

2. Способы установки заготовок на станке. При токарной обработке наиболее часто применяются четыре основных способа установки заготовок на станке: в патроне, в патроне и заднем центре, в центрах и на оправках.

В патроне 1 (рис. 26, а) устанавливают короткие заготовки с длиной выступающей части l из кулачков до 2—3 диаметра d.

Для повышения жесткости более длинные заготовки устанавливают в патроне 1 и заднем центре 2 (рис. 26, б).

Установку в центрах (рис. 26, в) применяют в основном для чистового обтачивания длинных валов, когда необходимо выдержать строгую соосность обрабатываемых поверхностей, а также в случаях последующей обработки детали на других станках с такой же установкой. Заготовку опирают центровыми отверстиями на передний 4 и задний 2 центры, а вращение от шпинделя к ней передается поводковым патроном 1 и хомутиком 3.

Установка на оправке 1 (рис. 26, г) используется для обработки наружных поверхностей, когда заготовка имеет ранее обработанное отверстие (см. гл. IV).

Существует несколько способов ее обработки, используемых в зависимости от требуемой конфигурации деталей (формы, диаметра, длины и чистоты, то есть степени шероховатости).

Самым распространенным является обтачивание — черновое (обдирочное) и чистовое. Черновое обтачивание, применяемое при грубой и предварительной обработке заготовок, выполняется на более высокой скорости работы оборудования и отличается снятием стружки большего сечения.

Задача таких токарных работ состоит в том, чтобы изготовить деталь цилиндрической формы в точном соответствии с установленными параметрами. Тем не менее, допускается незначительное отклонение размеров в пределах погрешностей, прописанных в рабочих чертежах. Если они не указаны, их величина устанавливается в размере допуска на диаметр. Также делается припуск 0,3 – 0,6 мм на шлифование.

Порядок обработки наружных цилиндрических поверхностей при выполнении токарных работ

В зависимости от конфигурации деталей используется несколько способов установки заготовок на токарном станке:

- В центре (применяется при чистовом обтачивании длинных валов или при необходимости дальнейшей обработки заготовки на другом оборудовании с установкой такого же типа);

- В патроне (используется для обтачивания жестких и коротких заготовок);

- На угольниках (в случаях, когда невозможно закрепить деталь в патроне из-за особенностей ее формы, к планшайбе дополнительно крепится специальный угольник);

- На оправках (при обтачивании заготовок с обработанным отверстием).

В зависимости от чернового и чистового точения при выполнении токарных работ задействован один или несколько видов проходных резцов, различающихся радиусом закругления вершины: прямые, отогнутые и упорные. Для получения нужного диаметра заготовки тот или иной резец устанавливается на определенную глубину резания.

Прямые и отогнутые резцы по большей части востребованы при обработке жестких заготовок. В остальных случаях применяются упорные резцы, которые позволяют не только обтачивать детали, снимать фаски и подрезать торцы, как два предыдущих вида инструментов, но и обрабатывать уступы. Упорные резцы менее прочные, так как имеют острую, быстро нагревающуюся вершину.

Чтобы сделать изделие более гладким, в завершении токарной обработки используется полирование или обкатывание цилиндрических поверхностей шариками и роликами. Проверка класса чистоты осуществляется путем сравнения полученной детали с эталонами чистоты.

Обработка цилиндрических поверхностей на токарном станке позволяет получать различные детали для машиностроения и других отраслей. Изготовление валиков и втулок требует использования резцов для продольного обтачивания и прочих специальных инструментов.

Заточка каждой детали обязательно должна производиться на хорошем оборудовании. С помощью профессионального резца можно добиться точности до сотой миллиметра. Есть несколько вариантов обработки металла:

Кроме того жесткость и прочность будущей обработанной детали может быть различной, исходя их этого регулируется величина припуска.

Как проходит обтачивание

В первую очередь необходимо правильно настроить резец для обработки. Для этого первоначально делают еле заметные риски, они помогают ориентироваться во время работы. Первое касание практически незаметно. В дальнейшем включают механическую продольную передачу и обрабатывают поверхность, собственноручно перемещая суппорт до касания с металлом. Изначально пробуют обтачивание на расстоянии 3-5 мм, если все получается удачно, то продолжают работу до необходимого размера.

Размер регулируется с помощью лимба. Так удается добиться максимальной точности обработанной детали. Лимбовое кольцо позволяет сразу же приступать непосредственно к обработке без пробных насечек и быть уверенным в выверенных размерах. По длине также используется либо разметка, либо лимба. Это может быть измерение автоматикой или же с помощью линейки и штангентциркуля. Обычно за пару сантиметров до желаемого размера автоматика выключается и процесс продолжается в ручном режиме.

Многое в процессе обработки зависит от станка. Некоторые из них имеют лимбу с диаметром. Главное правильно сделать расчеты и можно приступать к работе. Математическая формула очень простая. Тут необходимо учитывать изначальный диаметр, желаемый, а также цену деления лимбы. Например, эти числа могут быть соответственно 26, 22 и 0,05. Формула будет представлять собой разницу в диаметрах, поделенную на цену деления. В результате при обработке необходимо будет повернуть лимб на 80.

Особенность использования лимбы

Очень важно при обработке конкретной детали добиться максимальной точности. Специально для этого используется лимба. Серьезная ошибка может возникнуть в той ситуации, когда не учитывается зазор в движениях суппорта. Во время ручного передвижения суппорта во время одного небольшого движения маховика, сам аппарат не сдвинется.

Именно это означает люфт и его размер. Для того чтобы нейтрализовать вероятность погрешности при обработке по размеру обязательно нужно медленно и аккуратно крутить маховик в одном направлении. При движении обратно будет наблюдаться люфт. У каждой техники он определенный. Если же была совершена ошибка при обработке, и суппорт передвинулся на большее расстояние, то лучше вернуться обратно, а затем снова постараться добиться того, чтобы поверхность была обработана точно.

Подобная обработка наружных цилиндрических поверхностей представляет собой точное обтачивание деталей, которое позволяет создать определенного размера и формы деталь. Суть токарной работы заключается в резке металлов, которая включает резку внутренним и наружным вращением. Конкретно обтачивание означает работу непосредственно с внешними поверхностями.

Подобным методом изготавливается множество серийных деталей, для этого используются одни и те же конкретные настройки. Также есть индивидуальная работа, когда нужно выполнить некоторое обтачивание наружного элемента под заказ и придать металлу необычную форму. В качестве заготовок обычно используется грубый металл, который в дальнейшем принимает идеальную форму.

Обтачивание ступенчатых поверхностей

Обработка наружных цилиндрических поверхностей обязательно должна проводиться профессионалами. Лишь они знают, как именно нужно разбираться с данными проблемами, в частности, как именно необходимо использовать определенную технику. Для этого нужно подходить индивидуально к любой задаче.

Некоторую сложность представляет собой обтачивание ступенчатых поверхностей, если высота уступов не слишком велика. При повышенном диаметре это обычно не вызывает проблем, можно отжимать достаточно сильно для достижения максимальной точности при обработке.

Решением проблемы может стать применение люнетов во время обработки наружных элементов. Это грамотная точная поддержка детали. Она гарантирует, что будет соблюдаться размер. Во время вращения положение даже самой небольшой металлической наружной поверхности заготовки не меняется и аппарат может аккуратно резать по металлу.

Отдельно стоит рассмотреть необходимость увеличения производительности. Использование люнетов позволяет сделать обработку разными способами. Если речь идет о черновой детали, то чаще всего просто углубляют разрезы. Когда же это чистовая обработка и важна аккуратность, увеличивается скорость движения резца. Современные аппараты способны самостоятельно рассчитывать размеры для проведения определенной обработки поверхности.

Это может быть подрезной, канавочный, фасонный в зависимости от назначения, также популярны упорные именно для создания уступов на поверхности под прямым углом. Во время эксплуатации такая система будет затратнее, однако высокий уровень производительности оправдывает затраты на активном производстве. Касательно особых упорных резцов, они могут быть для черновой и чистовой отделки.

Виды резцов станка:

- подрезной резец;

- фасонный резец;

- канавочный (глубинный) резец;

- упорный резец и т.д.

Токари чаще всего применяют упорные резцы, которые имеют угол сечения в 90 градусов. Упорные резцы позволяют легко обрезать уступы на поверхности детали, также применять резцы данного вида следует обтачивание валов. Резцы используются чаще остальных по причине мизерного поперечного прогиба обрабатываемой детали.

Для того чтобы выбрать из всех резцов, подходящий именно для обработки данной детали следует обращать внимание на стойкость резца. Для любых токарных работ подойдут проходные резцы. Причем их примнет для черновой и финишной обработки поверхности, точении детали.

Для проведения черновых работ резец затачивают и округляют. R закругления должен быть равен от 0,5 мм до 1 мм. Для проведения чистовых радиус закругления делают от 1,5 мм до 2 мм. Если радиус увеличивать и дальше, то произойдет уменьшение шероховатости обрабатываемой области.

Контроль деталей

Наиболее распространенным инструментом для измерения размеров деталей, полученных после черновой и получистовой обработки, является штангенциркуль (рис. 4.26).

Рис. 4.26. Измерения штангенциркулем: а — правильное измерение небольшого диаметра; б — неправильное измерение; в — правильное измерение большого диаметра; г — штангенциркуль с цифровой индикацией; А и В — губки для измерения внутренних поверхностей; С и D — губки для измерения наружных поверхностей; 1 — винт; 2 — каретка нониуса; 3 — линейка; 4 — ножка для измерения уступов и углублений

Губки С и D предназначены для измерения наружных, а губки А и В — для измерения внутренних поверхностей, с помощью ножки 4 измеряют уступы и углубления. Размер с точностью до 1 мм измеряют по линейке 3, а с точностью до 0,1 мм — по нониусу на каретке 2. После замера губки фиксируют винтом 7.

Наиболее удобным для определения размеров является штангенциркуль с цифровой индикацией (рис. 4.26, г).

Рис. 4.27. Предельная скоба регулируемая (а) и нерегулируемая (б): 1, 2 и 3 — винты; 4, 5 — измерительные головки; б — опорная поверхность; ПР и НЕ — соответственно проходной и непроходной размеры

В условиях серийного производства детали измеряют предельными регулируемыми (рис. 4.27, а) и нерегулируемыми (рис. 4.27, б) скобами. Особенностью скоб различных конструкций является то, что с их помощью оценивают два размера обработанной детали:

первый — с наибольшим отклонением, а второй — с наименьшим. Размер с наибольшим отклонением обозначается ПР (проходной), а размер с наименьшим отклонением — НЕ (непроходной). В регулируемых скобах размеры НЕ и ПР настраивают перемещением измерительных головок.

Процесс установки резцов на станок

Чтобы токарные станки работали правильно, важно закрепить резцы очень прочно. Закрепления происходит в ресцедержатель суппорта. Важно определить положение резца, соотнося его с центром оси станка.

Если предполагается работа с помощью наружных сечений резцов, то установка производится так, чтобы вершина резца соответственно была на уровне центров станка. Если требуется обтачивание валов или черновая обработка поверхности, то вершина резца должна быть на 0,02 мм от центра.

Высота при установке контролируется при помощи подкладок из стали. Используются 2 подкладки. Размеры подкладки должны быть стандартными, чтобы обеспечивать прочное положение резца по всей поверхности опоры. Контроль после подкладок обеспечивается за счет совмещения вершины резца с любым из центров станка, или же подрезного торца обрабатываемой заготовки детали.

Также важно располагать резец так, чтобы он был перпендикулярен оси центров и имел минимальный вылет из держателя (вылет не более 1,5 мм от высоты самого стержня). Закрепление происходит при помощи парных винтов. Наладку производят по наименьшей ступени, в случае процесса шлифовки поверхности. А если ступень отсутствует, то наладка производится по мере износа реза и образования уступов.

Специалистам известно, что скорость круга во время проведения шлифования обрабатываемых элементов, как правило, ограничивается прочностью самого круга. В основном, при токарных работах, скорость ограничивается и может быть не больше, чем 35 м/ секунду. Если скорость шлифования поверхности достигает не менее 75 м/секунду, то тут уже используются скоростные круги.

Выбор инструмента на мехобработки торцевых поверхностей

Для механообработки торцов зачастую применяются подрезные резцы. Такой инструмент подходит только для точения поверхностей металлоизделий, зафиксированных в патроне передней бабки (задний центр не используется). Вершина инструмента достигает центра обрабатываемого изделия намного позже, чем правый конец режущей кромки.

При закреплении детали только в патроне ее торцевую поверхность можно обрабатывать проходными прямыми резцами. Для этого инструмент устанавливается в специальном держателе для резцов параллельно линии центров.

Подрезные резцы могут быть правыми и левыми. Первый вариант подходит для точения торцов. Более того, им можно обтачивать различные уступы, расположенные по направлению к задней бабке. Что касается обработки уступов, расположенных по направлению к передней бабке, то здесь больше подойдет левый подрезной резец.

Инструмент для мехобработки торцов оснащается твердосплавными и стальными пластинами. Характерной особенностью подрезных и проходных резцов является идентичная форма передней поверхности.

Перейти к списку статей >>

Как скорость вращения влияет на обрабатывание поверхности?

Не секрет, что быстрота вращения обрабатываемого материала, с учетом различных равных условий, определяет конкретное количество металла, которое может сниматься за определенный временной промежуток. Если скорость вращения слишком большая, то это может привести к быстрому засаливанию круга и таким образом обрабатывать заготовку шлифовкой может стать просто невозможным. Поэтому необходимо выбрать оптимальную скорость вращения, которая может колебаться от 16 и до 60 м/минуту. Выбирать скорость необходимо после определения глубины резки и самой подачи.

Способы шлифования

На данный момент существуют два способа круглой шлифовки в ходе токарных работ. Это, прежде всего, способ, когда деталь шлифуют с так называемым продольным подходом или подачей, а также аналогичная операция с подачей поперечного плана, то есть, с врезанием.

Первый вариант производят с небольшой глубиной врезания. Это приводит к тому, что совсем маленький процент необходимо снимать по многу раз. Небольшая глубина дает возможность применять значительные подачи на определенный оборот самих цилиндрических заготовок.

Второй вариант требует ширины круга большей в несколько раз, чем скажем сама протяженность поверхностей шлифования. Благодаря таким параметрам, то есть, значительной ширины или площади шлифовки, возможна незначительная подача на оборот детали S0 = 0,001—0,005 мм. Следует отметить, что при этом расчетная обработка наружных цилиндрических поверхностей равняется самой величине припуска на сторону. Таким образом, этот метод является максимально производительным в сравнении с первым способом обработки, когда обрабатываемая заготовка подвергается многочисленным воздействиям.

Из чего изготавливаются резцы?

Для чистового точения характерно снятие стружки малого сечения и повышенные скорости резания, в ходе которых инструмент не должен терять собственной твердости. К тому же, лезвие резца должно обладать достаточной износостойкостью.

В соответствии с вышеперечисленными требованиями, чистовые резцы, которые применяются в работе с чугуном и сталью, изготавливаются из быстрорежущей стали, твердосплавных материалов, минералокерамики. Сегодня все чаще используются керметы, в составе которых, помимо окиси алюминия, присутствуют присадки вольфрама, молибдена, титана и прочих металлов.

Различные нюансы шлифования

Плоские части цилиндра шлифуют с использованием боковой области. Чтобы уменьшить площадь контакта и обработать большую часть наружных поверхностей, используют инструмент, у которого коническая плана боковая поверхность.

При использовании бесцентровых шлифовальных агрегатов применяют два основных способа обработки. Прежде всего – это вариант сквозной подачи.

Этим методом производят шлифование наружных поверхностей деталей, не имеющих уступов. Процедура обработки в этом варианте ведется непрерывно, а сами заготовки закладывают с одной части, а уже готовые принимаются с другой. В этом случае число проходов может колебаться от двух и до шести и зависит от показателя припуска получения определенной точности при обрабатывании цилиндрической детали.

Еще один метод врезания используют при обрабатывании цилиндрических заготовок с так называемыми уступами. При таком способе ось круга устанавливается в параллельном положении к оси режущего инструмента с углом до 0,5°. Перемещение оси в этом варианте не допускают, используя для этого упор.

При крупных сериях, то есть, при массовых выпусках на производстве, чтобы увеличить количество и производительность, используется метод совмещенной обработки или шлифовки цилиндрических деталей. В данном случае, совмещение самих переходов может достигаться при помощи широкого инструмента, то есть круга или целого набора из нескольких различных кругов.

В вы можете заказать токарное изготовление всех видов деталей с цилиндрической поверхностью.

Режущий инструмент для чистового точения

При выборе инструмента следует отдавать предпочтение тем резцам, которые помогут получить деталь с минимальной шероховатостью. С учетом данного требования осуществляется выбор формы инструмента. Оптимальный вариант – проходной резец, который способен обеспечить заданную чистоту обработки.

Иногда в процессе резания резец буквально вырывает из поверхности обрабатываемого металлоизделия твердые вкрапления. В таких случаях на поверхности металла появляются различные углубления, ухудшающие чистоту механообработки. Именно поэтому, если к детали предъявляются повышенные требования точности, применяется пружинящая державка, в которую устанавливается режущий инструмент. Благодаря данному приспособлению режущая кромка не вырывает эти вкрапления, а сглаживает их.

В работе с подпружиненным инструментом добиться лучших результатов удастся, если обрабатывать поверхность не за один, а за два и больше проходов. Такой подход рекомендуется использовать при изготовлении особо ответственных деталей в единичном производстве. При этом нельзя забывать, что производительность ухудшается.

При чистовой обточке цилиндрических поверхностей образуется стружка с небольшим сечением. Такие работы ведутся на высоких скоростях, поэтому при выборе материала инструмента нужно позаботиться о том, чтобы в ходе работ резец сохранял свои физико-механические и эксплуатационные свойства. Другими словами, необходимо выбрать такой материал режущей кромки, который обеспечит высокую стойкость к износу.

Согласно требованиям, которым должен соответствовать металлорежущий инструмент, в работе со стальными и чугунными заготовками лучше использовать резцы из быстрорежущей стали, твердых сплавов, минералокерамики. Помимо этих материалов при изготовлении резцов все чаще используют керметы.

К деталям, образованным поверхностями вращения относятся:

К классу валов относятся детали с поверхностями вращения большой длины превышающей их диаметр:

К классу втулок относятся короткие детали, имеющие центральные отверстия, то есть имеющие наружные и внутренние цилиндрические поверхности:

К классу дисков относятся короткие детали, образованные поверхностями вращения с отношением длины к диаметру менее 0,5:

К валам, втулкам и дискам предъявляются следующие требования:

- параллельность поверхностей ступеней вала;

- соосность ступеней вала;

- цилиндричность поверхностей (отклонения формы от идеального цилиндра);

- некруглость поверхностей;

- качество поверхностей.

- заготовительный;

- механическая обработка;

- финишная обработка.

- обтачивание наружных, цилиндрических, конусных и фасонных поверхностей вращения;

- растачивание цилиндрических, конических и фасонных внутренних поверхностей вращения, подрезка торцов, проточка канавок, нарезание резьбы, зенкерование и развертывание отверстий, накатка рифлений.

- Какие детали образуются поверхностями вращения?

- Какие детали относятся к классу валов, к классу дисков, к классу втулок?

- Требования предъявляемые к валам, втулкам и дискам .

- Основные этапы обработки цилиндрических поверхностей.

- Целевое назначение черновой и чистовой обработки заготовок.

- Оборудование, используемое для обработки поверхностей вращения.

- Схемы обтачивания ступенчатого вала.

- Схемы обработки поверхностей вращения на многорезцовых станках. Расчет основного времени выполнения перехода.

- Обработки поверхностей вращения на гидрокопировальных станках.

- обработки поверхностей вращения на токарно-револьверных автоматах

Технологический процесс должен обеспечивать все эти требования.

Основными этапами обработки цилиндрических поверхностей являются:

С целью повышения точности получаемых поверхностей механическая обработка разделяется на две стадии:

При черновой обработке удаляется основная часть припуска и при этом формируется заданная геометрическая форма детали. Черновая обработка выполняется со снятием больших припусков, следовательно, упругие деформации элементов технологической системы будут велики, а точность обработки – низкая.

Чистовая обработка предназначена для обеспечения точности ступеней детали и подготовки их к финишной обработке. При чистовой обработке снимаются небольшие припуски, при этом усилия резания будут малыми, упругие деформации существенно снижаются и точность будет более высокой.

В крупносерийном и массовом производствах эти две стадии разделяются и выполняются на разных станках. Черновая обработка ведется на мощных станках низкой точности, а чистовая – на маломощных, но точных и высокопроизводительных станках.

Для механической обработки используют токарные, токарно-винторезные, токарно-револьверные и токарно-карусельные станки, а также одно- и многошпиндельные автоматы и полуавтоматы.

На этих станках осуществляется:

Заготовку устанавливают в патронах или в центрах. Если деталь нежесткая (отношение длины детали к ее диаметру более 10), то обработку ведут с использованием дополнительной опоры: люнетов, которые устанавливаются на станине станка.

Удаление припуска может выполняться по разным схемам (рисунок 6.17).

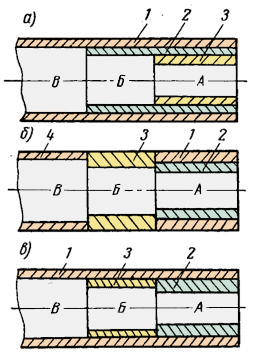

Рисунок 6.17 – Схемы обтачивания ступенчатого вала |

При обтачивании по схеме а) каждую ступень начинают обтачивать с торца: за 1-й переход обтачиваются ступени А,Б,В, за 2-ой – ступени А и Б, за 3-й – ступень А.

При обтачивании по схеме б) каждую ступень обтачивают отдельно: ступень А обтачивается за 1-й переход в два рабочих хода из-за большой глубины резания; ступень Б обтачиваетсяза 2-ой и ступень В за 3-й.

При обтачивании по схеме в) ступень В обтачивается с торца за 1-й переход, ступень А обтачивается за 2-й переход и ступень Б за 3-й переход.

Выбор схемы обработки определяется величиной припуска и соотношением размеров: длины и диаметра. Критерием правильности выбора является минимальное время выполнения операции и точность обработки. При большой разнице длины в ступенях, обработка начинается со ступени с наибольшим диаметром.

На многорезцовых станках реализован принцип концентрации операций, когда обработка ведется одновременно несколькими инструментами. Это ускоряет процесс и снижает основное время обработки. Обычно на многорезцовых станках имеется два суппорта – передний и задний. Передний суппорт служит для продольного точения. задний суппорт имеет только поперечную подачу и служит для подрезки торцов, прорезки канавок и фасонного обтачивания коротких поверхностей.

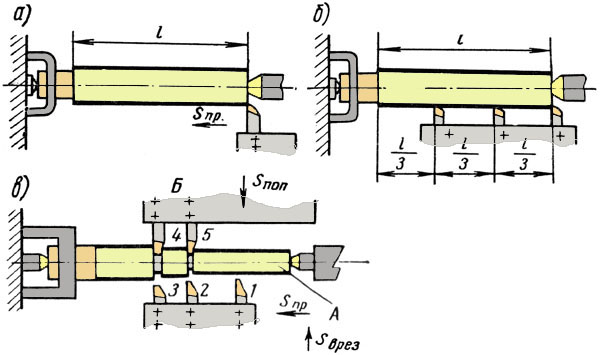

На рисунке 6.18 приведены схемы обработки вала на однорезцовом и многорезцовом станках. В первом случае длина обработки равна . Во втором случае обработка ведется одновременно тремя резцами, установленными в суппорте, имеющем продольную подачу.

|

| Рисунок 6.18 – Схема обработки вала а) на однорезцовом станке; б) на многорезцовом станке с одним суппортом; в) на многорезцовом станке с двумя суппортами |

Длина обработки при этом сокращается до величины . при обработке на станке с двумя суппортами, с переднего суппорта осуществляется продольное точение ступеней, а с поперечного – прорезка канавок. Поскольку передний и задний суппорты работают одновременно, то работа одного перекрывается работой другого. Время обработки рассчитывается по наибольшей длине ступени продольной обработки.

Обработка на многорезцовых станках может осуществляться по трем схемам, представленным на рисунке 6.19. При обработке ступеней с продольной подачей каждый резец устанавливается на определенный диаметр и ступень начинает обрабатываться по диаметру своей ступени. Длины отдельных ступеней вала определяются взаимным расположением резцов по длине. при такой схеме первый резец осуществляет обработку на длине всей детали (рисунок 6.19,а).

|

| Рисунок 6.19 – Схемы обработки вала на многорезцовых станках а) с продольной подачей; б) с врезанием и последующей продольной подачей; в) с поперечной подачей |

Во второй схеме сначала осуществляется врезание резцов с поперечной подачей, а затем суппорт переключается на продольную подачу. В этом случае время обработки определяется наиболее длинной ступенью (рисунок 6.19,б). наиболее длинная ступень обрабатывается двумя резцами. Резцы обрабатывают длинную ступень детали, деля ее пополам (рисунок 6.19,в).

В третьей схеме обработка несколькими резцами с поперечной подачей. На чистовых переходах используют обработку одним резцом на всей длине ступени (рисунок 6.19,г).

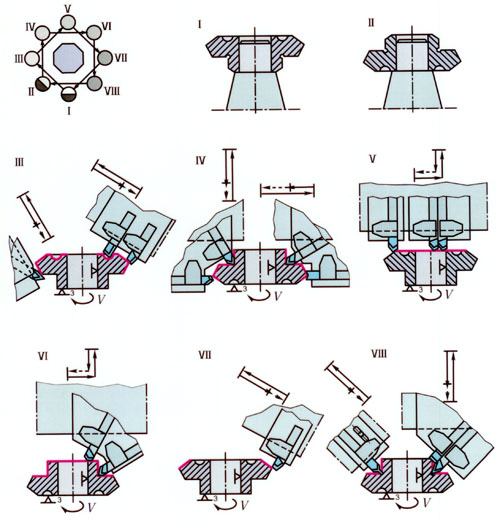

На рисунке 6.20 показан пример обработки детали зубчатый венец на многорезцовом станке. продольный суппорт (передний) обрабатывает ступени, а поперечный (задний) протачивает торцы ступеней. Заготовка при этом устанавливается на шлицевую оправку, установленную в центрах, причем для повышения точности ступени по длине передний центр выполняют плавающим. При использовании такого центра левый торец вала упирается в патрон. Передача крутящего момента на заготовку осуществляется через поводок.

Рисунок 6.20 – Схема обработки зубчатого колеса |

Если обработка ступеней ведется несколькими резцами с предварительным поверхностным врезанием на глубину резания t по копиру, установленному под углом , то необходимо учесть время на выполнение переходов врезания.

путь врезания определится по формуле

где – угол наклона копира;

– главный угол в плане резца.

Если врезание осуществляется поперечным перемещением продольного суппорта, то путь врезания определится по формуле

Основное время на выполнение операции при многорезцовой обработке определяется по наиболее длительному переходу.

На многорезцовых станках достигается точность обработки по 9…12 квалитетам, при обработке с одним резцом точность 8…9 квалитет.

На точность обработки на многорезцовых полуавтоматах влияют ряд дополнительных факторов: погрешности настройки резцов на размер по диаметру и длине, погрешности взаимного положения резцов, неодинаковый износ резцов. так как резцы вступают в работу не одновременно, то это приводит к скачкообразным колебаниям величин упругих деформаций элементов технологической системы.

На рисунке 6.21 показана обработка конического зубчатого колеса на агрегатном станке.

|

| Рисунок 6.21 Обработка конического зубчатого колеса на агрегатном станке |

Ступенчатые валы могут обрабатываться на гидрокопировальных полуавтоматах, которые можно легко встраивать в автоматические линии. На этих станках обработка ступеней ведется одним резцом, расположенным в верхнем, перемещающемся по копиру суппорте. Подрезка торцов и прорезка канавок осуществляется с нижнего суппорта (рисунок 6.22). Станок настраивается только по одной ступени вала, а размеры остальных ступеней обеспечивается копиром.

| 1 – ходовой винт; 2 – копир; 3 – поршень; 4 – гидроцилиндр; 5 – шток; 6 – верхняя часть копировального суппорта; 7 – каретка; 8 – задний центр; 9 – поршень гидроцилиндра; 10 – поперечный суппорт; 11 – резец; 12 – заготовка; 13 – щуп Рисунок 6.22 – Обработка на гидрокопировальном станке |

Гидрокопировальные станки имеют более высокую жесткость конструкции и обеспечивают более высокую точность обработки.

Обтачивать валы на гидрокопировальном станке можно в несколько проходов (1…4 прохода). Каждый проход выполняется по отдельному копиру. После каждого прохода суппорт с резцом перемещается в исходное положение, а барабан с копирами поворачивается на одну позицию, вводя в работу другой копир.

Обработка на гидрокопировальных станках имеет ряд преимуществ перед обработкой на много резцовых станках: наладка станка на обработку значительно проще, так как обработка ведется только одним резцом, точность обработки и качество обработанной поверхности более высокие.

Многорезцовые полуавтоматы и гидрокопировальные станки применяют в средне- и крупносерийном производствах, а также иногда в массовом ввиду их высокой эффективности.

Вопросы для самоконтроля

Прежде чем приступить к работе, следует проверить заготовки на достаточность припуска по всем обрабатываемым поверхностям и отсутствие искажения их формы. Рекомендуемые припуски на обтачивание деталей из проката приведены в табл. 7.1.

В случае обработки участков детали наибольшего диаметра в две операции (черновым и чистовым точением) к припускам, указанным в табл. 7.1, следует добавить припуски на чистовое обтачивание (табл. 7.2).

Поверхности, подлежащие шлифованию, обрабатываются с припуском (табл. 7.3).

Точность центрирования частично изношенного патрона можно повысить расточкой рабочих поверхностей кулачков (рис. 7.1, а) при помощи распорного диска 1, зажимаемого в специально подготовленную небольшую выточку с обратной стороны кулачков. Для этой же цели можно воспользоваться упругой чугунной втулкой 2 (рис. 7.1, б), продольно разрезанной в одном месте и расточенной по диаметру базовой поверхности детали. На время растачивания в прорезь втулки устанавливают пластинку из мягкого металла.

Соосность пиноли и шпинделя контролируют по совмещению установочных рисок или платиков на корпусе и плите задней бабки, а также по отсутствию конусности у предварительно обточенной заготовки. Биение рабочего конуса переднего центра, проверяемого индикатором, не должно превышать 0,01 мм.

Для установки заготовок при обтачивании наружных поверхностей применяют зажимные и поводковые патроны, хомутики и центры.

Резцы для обтачивания и их установка на станке. Применяются проходные прямые, отогнутые и упорные резцы, выбор которых определяется формой и жесткостью детали.

Для жестких деталей с гладкими цилиндрическими поверхностями применяют прямые и отогнутые резцы; упорные рекомендуется использовать только для обтачивания ступенчатых поверхностей и нежестких валов.

Резцы должны быть правильно установлены на станке: на уровне оси центров и перпендикулярно к ней, с наименьшим возможным вылетом из резцедержателя (не более 1,5 высоты стержня) и прочно закреплены не менее чем двумя винтами. При черновом обтачивании и обработке нежестких валов резцы рекомендуется устанавливать несколько выше оси центров на 0,01—0,03 диаметра детали.

Высоту установки резца регулируют металлическими прокладками и проверяют по вершинам центров или подрезкой торца заготовки; при правильной установке в центре подрезанного торца не должна оставаться бобышка.

Приемы обтачивания. С учетом припуска, точности и жесткости детали обработку ведут за наименьшее число проходов. Чистовой проход выполняют с минимальной глубиной резания — 0,5—1 мм.

Резец устанавливают на диаметр обтачиваемой поверхности по лимбу поперечной подачи. Отсчет размера при этом производят от черновой измерительной базы — необработанного цилиндра заготовки. Следовательно, для настройки резца на точный размер, сначала подготавливают вспомогательную измерительную базу — пробную проточку длиной 3—5 мм, по результатам измерения которой резец подают окончательно на требуемый диаметр по лимбу.

Длину обрабатываемой поверхности выдерживают разметкой заготовки или по лимбу продольной подачи.

При пользовании лимбами необходимо учитывать наличие и величину люфта (зазора) в передачах движения суппорта. Для этого маховичок ручной подачи следует поворачивать плавно только в одну сторону. Если допущена плюсовая ошибка, маховичок поворачивают в обратную сторону на величину, немного большую люфта, а затем, вращая в прежнем направлении, доводят лимб до требуемого деления.

При обтачивании ступенчатых поверхностей уступы небольшой высоты (до 5 мм) подрезают продольной подачей в конце рабочего хода резца. Более высокие уступы обрабатывают поперечной подачей при расположении резца под углом 5—10° к плоскости уступа. При этом последовательность чернового обтачивания ступеней целесообразно выбирать такой, чтобы общая длина рабочего хода резца была бы наименьшей. Если позволяет глубина резания, обработку таких поверхностей следует начинать с участка наименьшего диаметра.

Повышения производительности труда при изготовлении деталей ступенчатой формы можно также достичь настройкой станка по продольным упорам и применением копировальных приспособлений. В этом случае необходимо, чтобы каждая заготовка занимала постоянное продольное положение на станке. Это условие обеспечивается поджимом заготовок к шпиндельному упору, к уступу или выточкам кулачков патрона, применением поводково-плавающего центра, установкой заготовок на оправках, имеющих уступ.

Режим резания при обтачивании. Порядок выбора элементов рационального режима резания изложен ранее. В табл. 7.5—7.11 приведены рекомендуемые значения подачи и допустимой скорости. Подачи при обработке сплавов из цветных металлов можно ориентировочно принимать по табл. 7.5 и 7.7: для деформируемых сплавов — как для стали, для литейных — по чугуну.

Брак при обтачивании. Виды, причины и способы устранения погрешностей при обработке наружных цилиндрических поверхностей приведены в табл. 7.12.

Читайте также: