Гидроочистка нефти это кратко

Обновлено: 04.07.2024

В сырой нефти можно найти примеси самых разных видов. Во время перемещения нефтяных фракций по установкам нефтеперерабатывающего завода эти примеси могут оказывать вредное влияние на оборудование, катализаторы и качество конечных продуктов. Кроме того, содержание многих примесей в нефтепродуктах официально или неофициально ограничивается.

Гидроочистка выполняет важную функцию, удаляя многие примеси из различных нефтепродуктов. Жизненно важным компонентом для процесса гидроочистки является водород.

Нефтяные фракции, содержащие углеводороды С^ и более тяжелые, весьма вероятно, содержат и органические соединения серы. Атомы серы могут быть присоединены к атомам углерода в разных положениях молекул и, таким образом, с химической точки зрения, сера входит в состав фракции. Гидроочистка позволяет оторвать атомы серы от молекул углеводородов.

В настоящее время гидроочистке подвергают светлые дистилляты прямой перегонки, выкипающие при температурах ниже 350°С, в том числе и дистилляты, направляемые на платформинг, аналогичные дистиллятам из сырья вторично - го происхождения (газойли каталитического крекинга и коксования), тяжелые газойли, поступающие на каталитический крекинг, а также другие продукты. — Прим. ред.

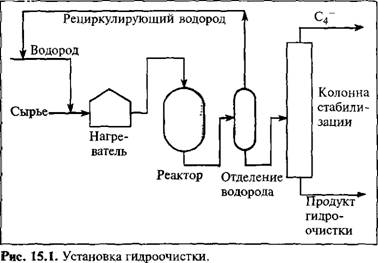

Поток нефтепродукта смешивают с током водорода и нагревают до 260—425°С (500—800°F). Затем смесь нефтепродукта и водорода направляют в реактор, заполненный катализатором в форме таблеток (см. рис. 15.1). Для гидроочистки нефтяных продуктов от сернистых соединений обычно применяют кобалътмолибденовый или никель - молибденовый катализатор на носителе — оксиде алюминия. — Прим. ред. В присутствии катализатора происходит несколько химических реакций:

Водород соединяется с серой с образованием сероводорода (H2S).

Некоторые соединения азота превращаются в аммиак.

Любые металлы, содержащиеся в нефти, осаждаются на катализаторе.

Некоторые олефины и ароматические углеводороды насыщаются водородом; кроме того, в некоторой степени идет гидрокрекинг нафтенов и образуется некоторое количество метана, этана, пропана и бутанов.

Поток, выходящий из реактора, направляют в испаритель, где газообразные углеводороды, а также и малое количество аммиака сразу поднимаются вверх. Чтобы полностью отделить все эти легкие продукты, на выходе из реактора устанавливают небольшую ректификационную колонну.

Значение процесса гидроочистки постоянно возрастает вследствие двух основных причин:

Удаление серы и металлов из фракций, направляемых на дальнейшую переработку, является важной защитой для катализаторов процессов риформинга, крекинга и гидрокрекинга.

Согласно законам о чистом воздухе, допустимое содержание серы в нефтепродуктах постоянно снижается, что требует обессеривания дистиллятов и реактивных топлив.

Гидроочистка остаточных нефтепродуктов. Так же, как и прочие продукты, остаточные топлива должны удовлетворять нормам по защите окружающей среды. Поэто-

Му, хотя и с некоторым опозданием, были созданы установки для их обессеривания. Хотя технологические схемы этих установок похожи на схемы установок для гидроочистки легких фракций, необходимое оборудование, а также получаемые продукты отличаются. Остаточные нефтепродукты характеризуются низкими соотношениями водород/углерод, поэтому, несмотря на присутствие избытка водорода, в реакторе нужно поддерживать высокое давление для предотвращения коксообразования. Получается, что установка для гидроочистки остатков должна быть столь же прочной, как установка гидрокрекинга, а это весьма дорого.

Гидроочисткареактивного топлива. Гидроочистка используется для улучшения показателей горения дистил - лятных топлив, особенно реактивного топлива. Керосиновая фракция может содержать много ароматических углеводородов, которые характеризуются высоким соотношением углерод/водород. При сгорании этих соединений может получаться большое количество дыма из-за недостатка водорода. Между прочим, одним из нормируемых показателей реактивного топлива является максимальная высота некоптящего пламени.

Прибор для измерения этого показателя напоминает керосиновую лампу. Топливо помещают в сосуд, снабженный фитилем, длину которого можно менять и тем самым регулировать величину пламени. Высота некоптя - щего пламени измеряется как максимальная длина фитиля (в мм), при которой получается некоптящее пламя.

Гидроочистка позволяет улучшить керосин с низкой высотой некоптящего пламени. Во время этого процесса бензольные кольца в молекулах ароматических углеводородов насыщаются водородом и таким образом превращаются в нафтены, которые уже не так коптят при горении.

Гидроочистка пиролизного бензина. При производстве этилена из нафты или газойля получается также пиролиз- ный бензин (см. главу XVIII). Этот продукт содержит большие количества диенов — это ненасыщенные углеводороды, в молекулах которых по две пары атомов углерода связаны двойными связями. Пиролизный бензин только в малых дозах пригоден для приготовления автомобильного бензина. Он плохо пахнет, своеобразно окрашен и образует смолы в карбюраторе.

При гидроочистке двойные связи насыщаются и большинство нежелательных свойств теряется. Правда, в результате насыщения ароматических циклов может слегка понизиться октановое число.

Так как на современном нефтеперерабатывающем заводе имеется большое число установок гидрокрекинга и гидроочистки, то важное значение приобретает обеспечение их водородом. — Прим. ред.

Источником водорода на нефтеперерабатывающем заводе обычно является установка каталитического риформинга. Легко кипящая фракция, поступающая с этой установки, характеризуется высоким соотношением водород/метан; обычно ее подвергают деэтанизации и депро - панизации, чтобы повысить концентрацию водорода.

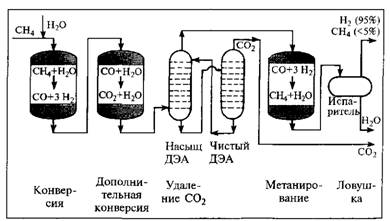

Иногда водорода с установки риформинга оказывается недостаточно, чтобы удовлетворить все потребности нефтеперерабатывающего завода, например, если работает установка гидрокрекинга. Тогда водород получают на установке конверсии метана с водяным паром, которая показана на рисунке 15.2.

При поиске возможностей синтеза водорода в качестве потенциального сырья рассматривались различные соединения с высоким содержанием водорода, чтобы получалось как можно меньше отходов и как можно меньше энергии было потрачено впустую. Два соединения, которые в конце концов выбрали, кажутся достаточно очевидными — это метан (СН4) и вода (Н20).

Задача процесса конверсии метана с водяным паром состоит в том, чтобы извлечь из этих соединений как можно больше водорода, затратив при этом как можно

Рис. 15.2. Конверсия метана с водяным паром.

Меньше энергии (топлива). Этот процесс осуществляется в четыре стадии с помощью некоторых полезных катализаторов.

Конверсия. Метан и водяной пар (Н20) смешивают и пропускают над катализатором при 800°С (1500°F), в результате чего образуется монооксид углерода и во-

Дополнительная конверсия. Не удовлетворившись водородом, который уже образовался, установка выжимает все, что можно, и из монооксида углерода. К смеси прибавляют дополнительное количество водяного пара и пропускают над другим катализатором при 340°С

В результате образуется диоксид углерода и

Разделение газов. Чтобы получить поток с высоким содержанием водорода, его отделяют от диоксида углерода с помощью процесса экстракции диэтаноламином (ДЭА).

Метанирование. Поскольку присутствие даже небольших количеств оксидов углерода в потоке водорода может оказаться вредным для некоторых областей его использования, на следующей стадии процесса эти примеси превращаются в метан. Процесс идет на катализаторе при 420°С (800°F).

В некоторых случаях в распоряжении переработчиков не оказывается метана, не содержащего серы (природного газа). В этом случае вместо метана можно использовать более тяжелые углеводороды, например пропан или нафту. Такой процесс требует другого оборудования и других катализаторов. Кроме того, он менее энергетически эффективен, но все же работает.

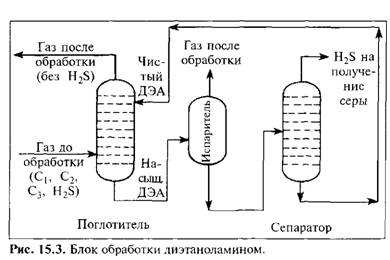

В процессе гидроочистки образуется поток сероводорода (H2S), смертельно ядовитого газа, который нужно как-то утилизировать. Обычный процесс его превращения включает две стадии: сначала нужно отделить сероводород от прочих газов, а затем превратить его в элементную серу, которая безвредна.

Выделение H2S. Приблизительно до 1970 г. сероводород с установок нефтеперерабатывающего завода, наряду с прочими газообразными фракциями, в основном использовался как топливо на том же заводе. При сгорании сероводорода в печи образуется диоксид серы В

Настоящее время законы, регулирующие чистоту воздуха, настолько ограничивают выбросы этого вещества, что это ставит заслон попаданию основного количества сероводорода в топливную систему.

Сероводород можно отделить несколькими химическими способами. Наиболее часто используется экстракция ДЭА. Смесь ДЭА и воду прокачивают сверху вниз через сосуд, заполненный тарелками либо насадкой. Газовая смесь, содержащая сероводород, поступает сни-

Зу. При прохождении потока ДЭА селективно поглощает H2S. После этого ДЭА, насыщенный сероводородом, фракционируют для отделения H2S, который затем направляют на установку получения серы, а ДЭА возвращают в процесс. Эта схема аналогична схеме циркуляции тощего масла и жирного масла в процессе деметаниза - ции, который описан в главе VII, посвященной газо - фракционирующим установкам, с той разницей, что ДЭА избирательно поглощает сероводород и не поглощает углеводороды.

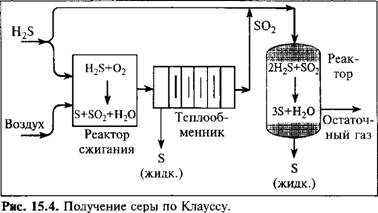

Получение серы. Процесс для превращения H2S в обыкновенную серу разработал немец по фамилии еще в 1885 г. В настоящее время созданы различные варианты этого метода для разных соотношений H2S и углеводородов, но в основном используется классический двухста - дийный процесс с делением потока.

Сжигание. Часть потока H2S сжигают в печи, в результате образуется диоксид серы, вода и сера. Сера получается из-за того, что кислорода, который подается в печь, недостаточно для сжигания всего сероводорода до S02, а хватает только на сжигание одной трети.

Реакция. Оставшийся сероводород смешивают с продуктами сгорания и пропускают над катализатором. H2S реагирует с с образованием серы:

Сера выводится из реакционного сосуда в виде расплава. В большинстве случаев ее хранят и отгружают в расплавленном состоянии, хотя некоторые компании выливают серу в формы и дают ей застыть. В таком виде серу можно хранить сколь угодно долго.

В процессе Клаусса приблизительно 90—93% сероводорода превращается в серу. В зависимости от состояния окружающей среды в данной местности, оставшийся сероводород, который называется остаточным газом, иногда можно сжечь в заводской топливной системе. Кроме

Того, остаточный газ можно переработать для удаления большей части H2S с помощью более современных методов, таких как процесс Sulfreen, процесс Стретфорда или SCOT (процесс на основе метода Клаусса, разработанный фирмой Шелл).

1. Определите, какие из приведенных ниже потоков являются сырьем, продуктом или внутренними потоками в процессах гидроочистки, экстракции ДЭА, производства серы по Клауссу и конверсии метана с водяным паром.

Гидроочистка или каталитическая водородная очистка удаляет нежелательные компоненты из нефтяных фракций путем селективной реакции этих компонентов с водородом в реакторе при относительно высоких температурах при умеренном давлении. В основном, этими нежелательными компонентами являются:

- сера,

- азот,

- олефины

- ароматические соединения.

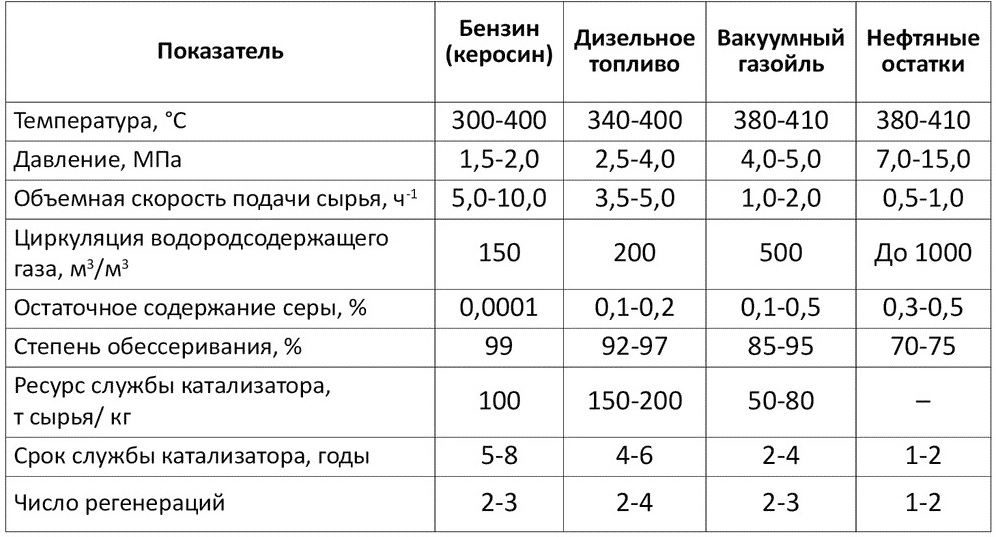

Условия процесса

Более легкие фракции, такие как нафта (НК-180 ○ С), обычно подвергают процессу гидроочистки для последующей переработки на установках каталитического риформинга и более тяжелые дистилляты, от реактивного топлива до тяжелых вакуумных газойлей, перерабатываются для соблюдения соответствия строгих требований к качеству продукции или для использования в качестве сырья на других установках НПЗ.

Гидроочистка также используется для улучшения качества атмосферных остатков за счет снижения в них содержания серы и металлоорганических соединений.

Особенности гидроочистки различных технологических процессов

Гидроочистки предназначены и работают при различных условиях в зависимости от многих факторов, таких как тип сырья, длина межремонтного пробега, ожидаемое качество продукции.

Гидроочистка нафты

Нафта (предварительная обработка сырья для каталитического риформинга) – для удаления серы, азота и металлов, которые являются ядами для благородных металлов, содержащихся в катализаторах риформинга

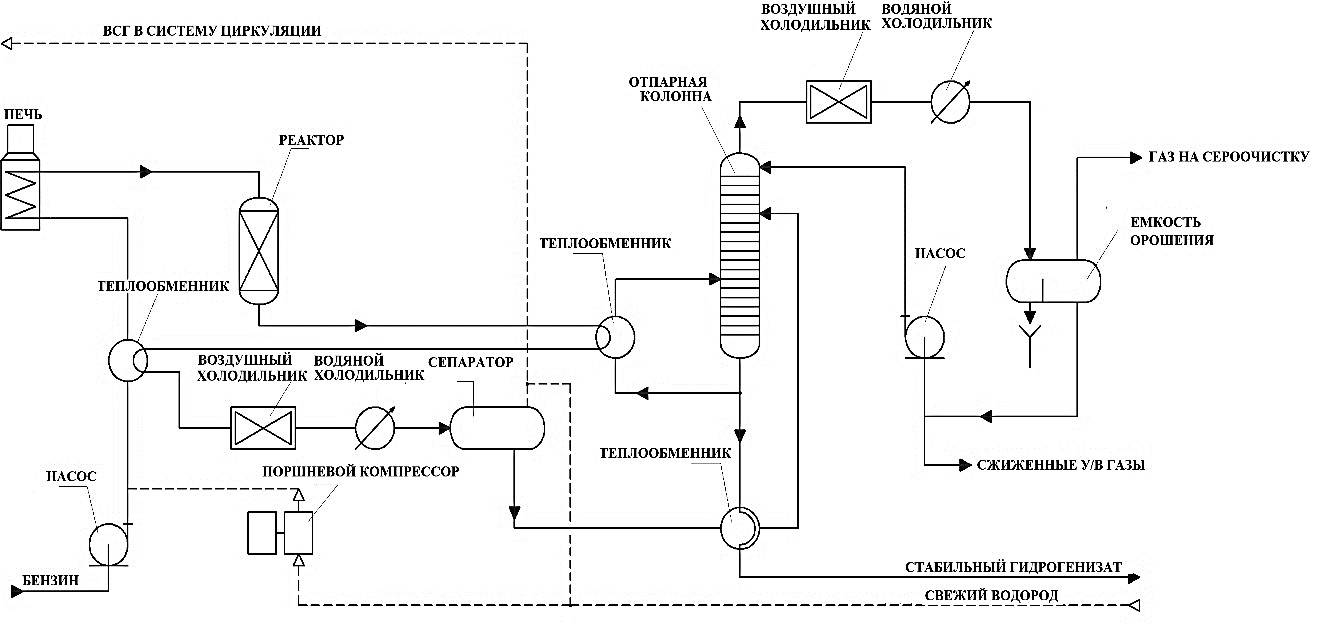

Принципиальная схема блока гидроочистки бензина

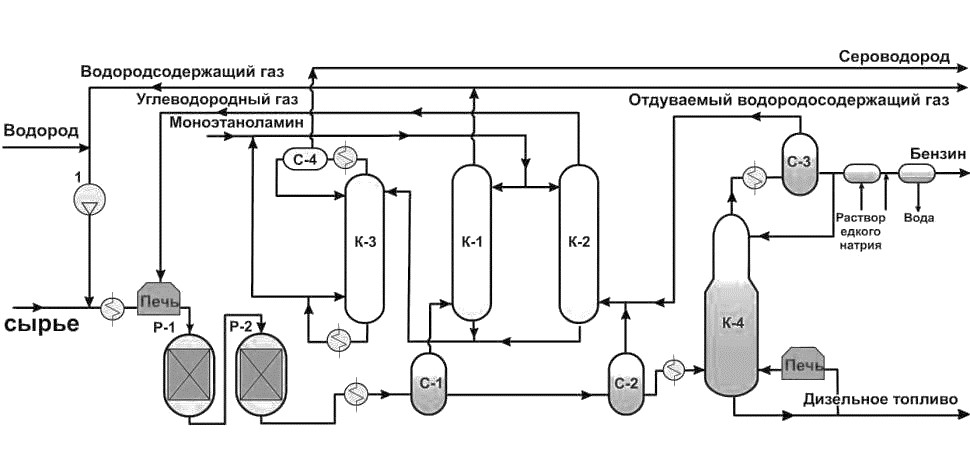

Гидроочистка дизельного топлива и керосина

Керосин и дизельное топливо – для удаления серы и насыщения олефинов и некоторых ароматических соединений, в результате чего улучшаются свойства потоков (высота некоптящего пламени, дизельное цетановое число или дизельный индекс), а также стабильность при хранении

Принципиальная схема установки гидроочистки дизельного топлива

Гидроочистка других процессов

- Смазочное масло – для улучшения индекса вязкости, цвета и стабильности, а также стабильности хранения

- Сырье FCC – для улучшения выходов каталитического крекинга, уменьшения расхода катализатора и выбросов

- Тяжелые остатки – для получения малосернистого котельного топлива или предварительной очистки для дальнейшей переработки.

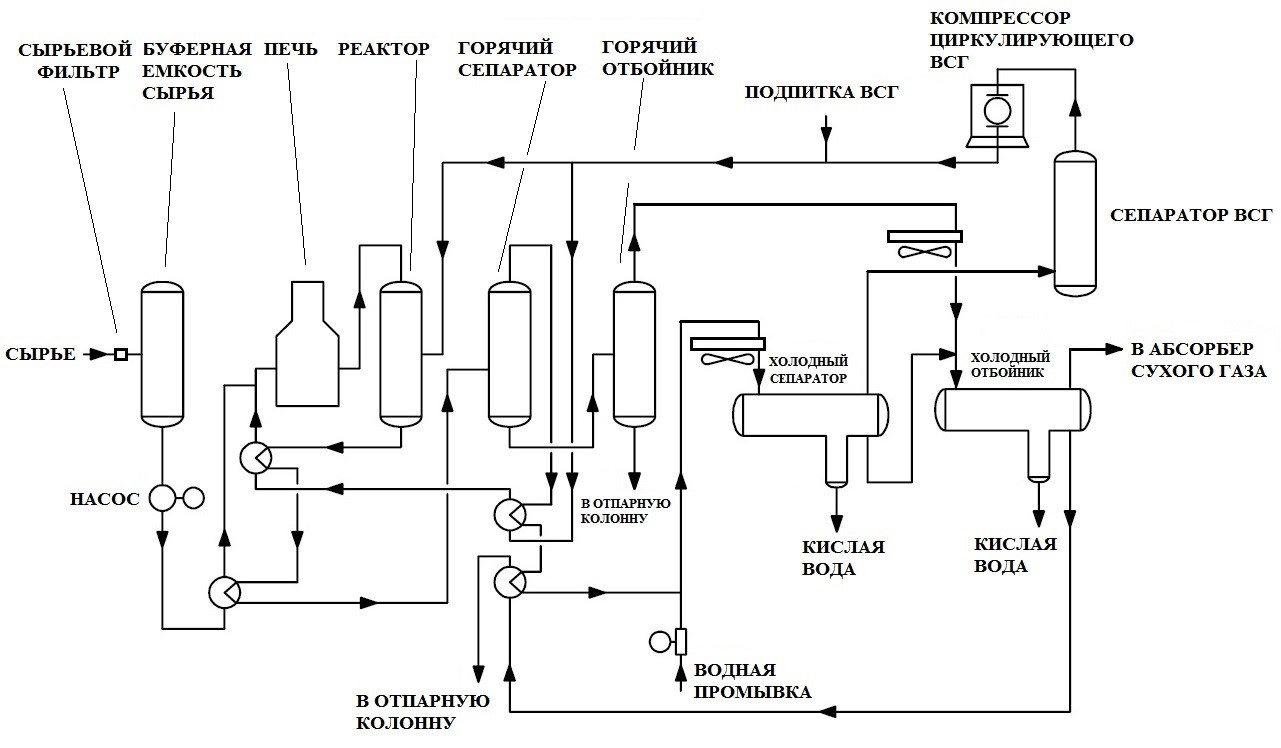

Технологическая схема

Технологическая схема гидроочистки на примере установки вакуумного газойля

Реакторный блок

Реакторный блок состоит из следующих основных частей: сырьевые/продуктовые теплообменники, печь нагрева газосырьевой смеси, реактор(ы), конденсатор газопродуктовой смеси реактора, сепаратор продуктов, рециркуляционный газовый компрессор. Кроме того, некоторые установки гидроочистки могут содержать следующее оборудование: сырьевые фильтры, горячий сепаратор газопродуктовой смеси, абсорбер циркулирующего ВСГ. Схема, изображенная на рисунке, содержит все вышеперечисленные единицы оборудования.

Сырьевые фильтры

Предпочтительнее направлять сырье напрямую с выходящей установки, не проходя через стадию промежуточного хранения. При использовании этой стадии должны использоваться сырьевые фильтры. Назначение фильтров – удерживать твердые частицы (в основном продукты коррозии), образующиеся при хранении сырья.

Типы сырьевых фильтров:

- автоматические фильтры с обратной промывкой, работающие по уставке перепада давления

- фильтры с ручной заменой картриджей

Сырьевые/продуктовые теплообменники

В наиболее часто используемой схеме рекуперации тепла, газопродуктовая смесь, выходящая из реактора, в блоке теплообменников подогревает газосырьевую смесь реактора перед подачей ее в печь. Это позволяет использовать как можно больше тепла реакции. Жидкое сырье может подогреваться отдельно горячими продуктами реакции перед смешением с рециркулирующим водородом в зависимости от схемы тепловой интеграции.

Печь

На большинстве установок исходное сырье и рециркулирующий водород вместе нагреваются до требуемой температуры реакции в печи. На установках, перерабатывающих тяжелое сырье, особенно атмосферные остатки, жидкое сырье предварительно нагревается отдельно горячими продуктами реактора. Рециркулирующий водородсодержащий газ (ВСГ) нагревается отходящими продуктами реактора в отдельных подогревателях.

Система подпитки водородом

Водород для системы подпитки получают на установках по производству водорода и/или каталитического риформирования нафты. В зависимости от давления процесса гидроочистки, подпиточный водород, возможно, придется сжать перед вводом на установку. Для этого используются поршневые компрессоры. Подпиточный водород вводится в систему рециркулирующего ВСГ.

Система циркуляции ВСГ

После разделения на газовую и жидкую фазы в сепараторе газ направляется на рециркуляцию в газовый компрессор. В некоторых случаях рециркулирующий газ сначала направляется в аминовый абсорбер для удаления основной части H2S.

Чаще всего компрессор рециркулирующего газа представляет собой отдельную центробежную машину, но также он может быть частью компрессоров подпиточного газа в качестве дополнительных цилиндров. Рециркуляционный газовый компрессор предназначен для перекачивания большого объема газа при относительно низкой степени сжатия.

Очистка рециркулирующего газа

Поток рециркулирующего ВСГ содержит H2S. Сероводород понижает парциальное давление водорода и тем самым подавляет активность катализатора. Этот эффект более выражен при высоком содержании серы в сырьевом потоке. Чем тяжелее фракция, чем выше в ней содержание серы. Блок очистки рециркулирующего ВСГ, как правило, включают в состав установки гидроочистки, если ожидаемое содержание H2S в рециркулирующем газе будет превышать 3 об.%.

Реактор(ы)

Сырье и рециркулирующий ВСГ нагреваются до нужной температуры и подаются в верхнюю часть реактора. По мере прохождения реагентов через слой катализатора, происходят экзотермические реакции, и температура увеличивается. Несколько слоев катализатора (может потребоваться дополнительный реактор в зависимости от теплоты реакции, мощности установки и/или типа гидроочистки (поставленной цели). Конкретные конструкции реакторов будут зависеть от нескольких переменных.

Реактор гидроочистки с 2 слоями катализатора

Диаметр реактора обычно определяется значением поперечного сечения потока жидкости.

Высота реактора зависит от количества катализатора и числа требуемых слоев. В зависимости от теплоты реакции в реактор подводится холодный рециркулирующий водород (квенч) для охлаждения реагентов и для контроля скорости реакции.

Хорошее распределение реагентов на входе в реактор и в верхней части каждого последующего слоя катализатора имеет важное значение для оптимальной работы катализатора.

Водная промывка продуктов реактора

Основной теплосъем с газопродуктовой смеси осуществляется в рекуперативных теплообменниках, где за счет снятия тепла с продуктовых потоков происходит подогрев сырьевых.

Окончательное охлаждение продукты реактора получают в аппаратах воздушного охлаждения и/или водяных холодильниках. Вода подается в поток до того, как он попадает в холодильники, чтобы предотвратить отложение солей, которые могут приводить к коррозии и загрязнениям оборудования. Сера и азот, содержащиеся в сырье, в реакторе превращаются в сероводород и аммиак.

Эти два продукта реакции объединяются, образуя соли аммония, которые могут затвердевать и осаждаться по мере охлаждения газопродуктовой смеси. Также, если в системе есть хлориды, может образовываться хлорид аммония. Цель водной промывки состоит в том, чтобы сохранить H2S и NH3 в растворе и не дать им осаждаться. Различные компании имеют разные рекомендации по качеству промывочной воды, но в целом предпочтительно использование химочищенной воды.

Разделение пара/жидкости

Пары с верха горячего сепаратора направляются через воздушный холодильник в холодный сепаратор. Система с двумя сепараторами имеет улучшенную схему интеграции тепла.

Чистота водорода

Увеличение чистоты водорода в циркулирующем ВСГ приведет к снижению скорости дезактивации катализатора.

В зависимости от исходного сырья и типа установки могут быть приняты дополнительные меры для увеличения чистоты водорода. Эти меры могут включать концентрирование водорода и/или мембранное разделение.

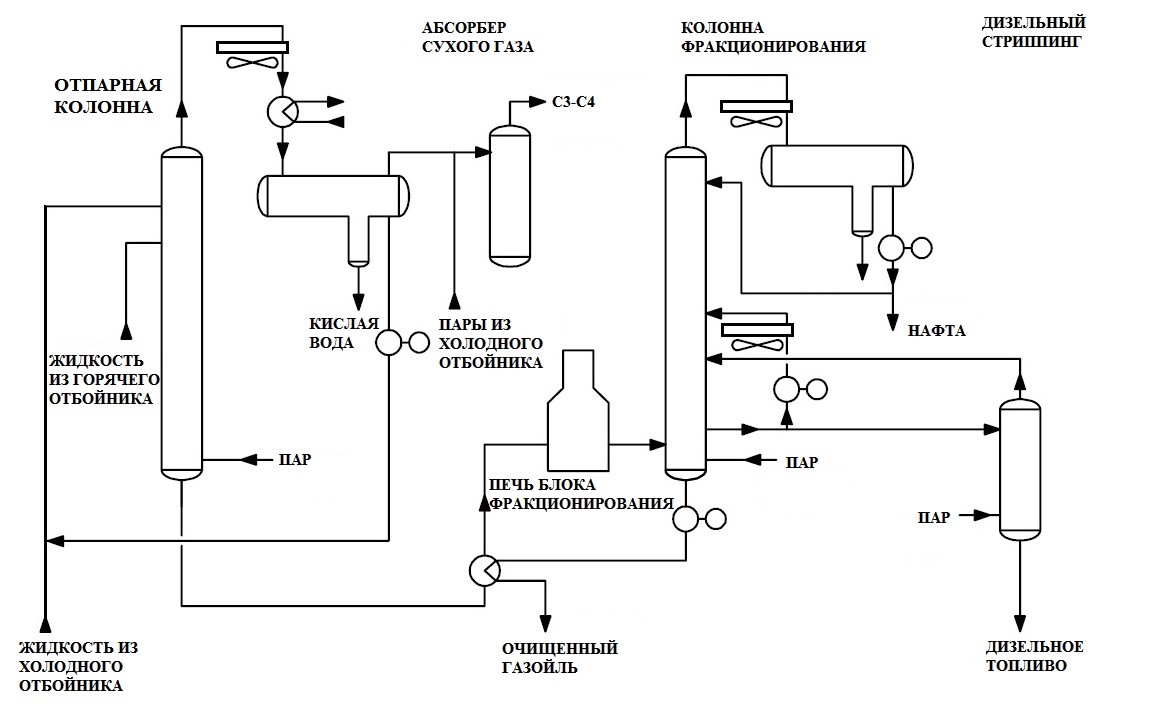

Секция фракционирования

Принципиальная технологическая схема типичного блока фракционирования приведена на рисунке.

Принципиальная технологическая схема типичного блока фракционирования

Функция блока фракционирования состоит в разделении газопродуктовой смеси на желаемые продукты. Это может быть достигнуто с помощью одно- или двухколонной схемы фракционирования в зависимости от типа установки гидроочистки.

В двухколонной схеме жидкости из отбойников поступают в отпарную колонну. Пар и / или нагрев в печи используются для отпарки нафты (если требуется) и легких компонентов, выходящих с верха колонны. Кубовый продукт отпарной колонны поступает во фракционирующую колонну, где он далее разделяется на нафту и более тяжелые продукты. Сырье фракционирования обычно подогревается кубовым продуктом фракционирующей колонны, после чего поступает в печь и затем в колонну. Пар используется для отпарки легких углеводородов. Продуктовые стриппинги используются для приведения боковых отборов к требованиям качества.

Достоинства и недостатки

Недостатки

- использование дорогих катализаторов и водорода, который становится все более дефицитным на НПЗ

- необходимость блоков очистки углеводородных и водородсодержащих газов от сероводорода и установок для переработки H2S до серы или серной кислоты

- удаление практически всех гетероатомных соединений, способных образовывать на металлических поверхностях защитные пленки, что приводит к ухудшению противоизносных свойств топлив.

Достоинства

- значительное улучшение основных характеристик нефтепродуктов

- уменьшение коррозии оборудования

- снижение негативного влияния продуктов сгорания топлива на атмосферу

- улучшение запаха и цвета смазочных масел (по сравнению с контактной очисткой глинами)

Материальный баланс

Материальный баланс установок гидроочистки зависит от типа исходного сырья.

| Взято, % | Г/о бензина | Г/о керосина | Г/о дизельного топлива | Г/о вакуумного дистиллята |

| Сырье | 100 | 100 | 100 | 100 |

| Водород 100% | 0,15 | 0,25 | 0,4 | 0,65 |

| Всего | 100,15 | 100,25 | 100,4 | 100,65 |

| Получено, % | ||||

| Гидроочищенное топливо | 99 | 97,9 | 96,9 | 86,75 |

| Дизельная фракция | – | – | – | 9,2 |

| Отгон (бензин) | – | 1,1 | 1,3 | 1,3 |

| Углеводородный газ | 0,65 | 0,65 | 0,6 | 1,5 |

| Сероводород | – | 0,2 | 1,2 | 1,5 |

| Потери | 0,5 | 0,4 | 0,4 | 0,4 |

| Всего | 100,15 | 100,25 | 100,4 | 100,65 |

Существующие установки

Многие из спецификаций качества продукции определяются экологическими нормами, которые становятся все более строгими с каждым годом. Для соответствия производимой продукции этим нормам, установки гидроочистки, являются обязательной структурной единицей для любого НПЗ, выпускающего бензины и дизельные топлива марки Евро-5.

В России большое число установок гидроочистки дизельных топлив осталось со времен СССР. Это установки:

- Л (Ленинград)

- ЛЧ (Ленинград-Чехословакия)

В последствии они были модернизированы для соответствия продукции требуемым нормам. В настоящее время существуют гидроочистки дизельного топлива высокого давления, которые позволяют гидрировать ароматические соединения в тяжелых фракциях прямогонных дизельных топлив. Подобные установки работают при давлениях порядка 8 МПа.

Традиционно основной целью гидропереработки нефтяных остатков являлось производство малосернистого мазута, т. е. главной целью было обессеривание. Учитывая спад на рынке нефтяных остатков и увеличение спроса на легкое моторное топливо, НПЗ могут получать прибыль от конверсии нефтяных остатков в бензин и дизельное топливо. Одним из важных способов конверсии нефтяных остатков в более легкое моторное топливо является комбинация гидроочистки и каталитического флюид-крекинга нефтяных остатков. Очевидно, что спрос на каталитическую систему может изменяться в зависимости от целей переработки, что влияет на выбор используемых на установке катализаторов.

Заводам, желающим производить малосернистый мазут или предгидроочищенное сырьё для установок каталитического флюид-крекинга нефтяных остатков, Топсе предлагает ряд катализаторов гидроочистки нефтяных остатков для применения в системах со стационарным слоем катализатора. Наши катализаторы для гидродеметаллизации (ГДМ) и гидродесульфирования (ГДС) обеспечивают превосходный захват металлов и гидрирование, гарантируя большую продолжительность цикла и максимальную защиту находящихся ниже по технологической схеме катализаторов. Все эти факторы в сумме обеспечивают более эффективный с точки зрения затрат способ соблюдения технических условий на продукцию и природоохранных норм.

Наши катализаторы гидроочистки нефтяных остатков можно разделить на следующие три функциональные группы:

Определение оптимальных пропорций каждого катализатора важно для достижения высокой длительности цикла и обеспечения требуемых свойств продукта. Оптимальное соотношение изменяется в зависимости от установки и в значительной степени зависит от свойств сырья, рабочих условий и требований к продукции.

Гидроочистка — процесс химического превращения веществ под воздействием водорода при высоком давлении и температуре.

Основная цель гидроочистки — это снижение содержания сернистых соединений в целевом продукте. Используют для очистки бензиновой, дизельной, газойльевой фракций. У данного процесса есть побочные результаты: уменьшения количества смол, кислородосодержащих соединений в конечном продукте [1].

Установки могут быть как самостоятельными, так и входить в состав других установок. Принципиальная технологическая схема установки гидроочистки представлена на рисунке 1.

Рис. 1. Принципиальная технологическая схема установки гидроочистки: T-1, T-2 — теплообменники; П-1, П-2 — печи; Р-1 — реактор; Х-1, Х-2 — холодильники; E-1, E-2 — сепараторы; K-1 — стабилизационная колонна; E-3 — рефлюксная емкость

В качестве сырья подходят фракции с содержанием серы не выше 2,5 %. Сырье поступает в теплообменник T-1 и трубчатую печь П-1, где разогревается до 380 0 С. На пути к Т-1 к сырью добавляется водородосодержащий газ. После подогрева смесь газа и сырья поступает в реактор Р-1, в котором находится катализатор и фарфоровые шарики, обеспечивающие равномерное прохождение смеси по реактору [2].

Продукт, пройдя через реактор, отдает тепло в T-1 и охлаждается в холодильниках X-1. В сепараторе E-1 происходит отделение водородосодержащего газа, обогащённого сероводородом, от продукта реакции. Затем продукт переходит в сепаратор низкого давления E-2. Благодаря перепаду давления, из раствора выделяется углеводородного газа, который из сепаратора E-3 уходит на очистку. На данном этапе продукт все еще содержит некоторые растворы газов, поэтому его подают в T-2, а затем в K-1, температура в которой управляется П-2. Отгон выходит из E-3. Выход готового топлива ~96 %, отгона 2 %, углеводородных газов 0,75 %, сероводорода 0,65 %. Для тяжелого сырья могут использоваться несколько реакторов последовательно.

В сравнении с другими гидрогенизационными процессами гидроочистка выделяется мягкими условиями, влияющими только на неуглеводородные компоненты.

Содержание серы в бензиновой фракции после гидроочистки составляет 1,2*10– 4– 2*10– 6 % , в дизельной фракции 2*10– 2– 2*10– 1 % , а в реактивном топливе 2*10– 3– 5*10– 3 % .

Во время процесса гидроочистки происходят следующие химические реакции:

(1)

(2)

При температуре от 350 0 С до 450 0 С с непредельными углеводородами происходит гидрирование, но при использовании алюмокобальтмолибденового катализатора нет видимого насыщения бензольного кольца [3].

2) Гидроизомеризация алканов

(3)

3) Гидрогенолиз сернистых соединений

Все соединения, содержащие в своем составе серу, превращаются в соответствующие углеводороды и сероводород. Чем сложней структура, тем большей устойчивостью обладает сернистое соединение, так же на скорость обессеривания влияет молекулярная масса вещества, чем она больше, тем медленней скорость реакции.

(4)

(5)

(6)

Тиофаны (моноциклические сульфиды):

(7)

Реакции, протекающие с разрывом связи C-S, почти не затрагивают связи C-C.

4) Гидрогенолиз азотосодержащих и кислородосодержащих соединений

На очистительных производствах чаще всего азот встречается в виде производных пиррола и пиридина. В химической реакции с ними происходит гидрирование, так же как и с сульфидами, с выделением аммиака.

(8)

Гидрогенолиз кислородосодержащих соединений протекает легче азотосодержащих.

(9)

Металлические части после разрушения сырья, в состав которого они входили, остаются на катализаторе.

Тип и состав обрабатываемого сырья сильно влияет на расход водорода. К примеру, бензиновые фракции легко поддаются очистке, так как в своем составе имеют лишь меркаптаны и сульфиды, а также обладают относительно низкой молекулярной массой. При увеличении количества и сложности сернистых соединений или при увеличении молекулярной массы вещества, процесс гидроочистки заметно усложняется [4].

Основное влияние на процесс оказывают: температура, давление, объемная скорость подачи сырья, кратность циркуляции водородосодержащего сырья и его концентрация.

Если температура опускается ниже 340 0 С, то процесс обессеривания опускается ниже 56 %.

При повышении температуры эффективность процесса возрастает, но также возрастает расход водорода и так же ускоряется дезактивация катализатора. Исходя из этого, температура должна быть как можно меньше, но достаточной, чтобы обеспечивать необходимый процент чистоты продукта.

Увеличение давления благополучно влияет на скорость гидрирования, качество очистки сырья, насыщения непредельных углеводородов, а также допустимый срок эксплуатации катализатора.

Объемную скорость подачи сырья нужно находить опытным путем, так как при уменьшении ее увеличивается степень обессеривания, но понижается производительность установки.

Лучше всего поддерживать максимальную концентрацию водорода в газе, так как водород является одним из реагентов, то повышение его содержания приведет к ускорению реакции и уменьшению коксования катализатора.

Для достижения очищения сырья от серы в 75 % используют общее давление в системе 5 МПа, но для минимизации вреда окружающей среде и увеличения сроков эксплуатации двигателей необходимо достигать ~ 98,5 % очищения сырья, для чего необходимо увеличение давления до 9 МПа.

Кратность циркуляции водородосодержащего сырья зависит от состава сырья и концентрации водорода. Чем больше молекулярный вес у сырья, тем больше будет требоваться кратность циркуляции для необходимой очистки, но повышение концентрации водорода позволяет уменьшить необходимую кратность циркуляции, за счет ускорения химических реакций.

1 Солодова, Н. Л. Химическая технология переработки нефти и газа /Н. Л. Солодова, Г. Н. Шайдуллина./ учебное пособие — Казань: Изд-во Каз.гос.технол.ун-та, 2006.–124 с

2 Танатаров, М. А. Технологические расчеты установок переработки нефти / М. А. Танатаров [и др.]. — М.: Химия, 1987.–325 с.

3 Гайле, А. А. Процессы разделения и очистки продуктов переработки нефти и газа / А. А. Гайле, В. Е. Сомов. — СПб.: Химиздат, 2012. — 375 с.

4 Магарил, Р. З. Теоретические основы химических процессов переработки нефти / Р. З. Магарил. — М.: Химия, 1985.–279 с.

Основные термины (генерируются автоматически): кратность циркуляции, соединение, C-C, C-S, водородосодержащее сырье, водородосодержащий газ, молекулярная масса вещества, объемная скорость подачи сырья, принципиальная технологическая схема, расход водорода, реактор, содержание серы, состав, температура, увеличение давления, установка гидроочистки.

Похожие статьи

Гидродесульфирование дизельных фракций на.

Увеличение объемной скорости подачи сырья с 2,0 до 5,0 ч-1 уменьшает глубину обессеривания дизельных фракций на исследуемых катализаторах в среднем на 3%. При этом повышаются вязкость, плотность, кислотность, а также температура застывания гидрогенизатов.

Насыщение ароматики как способ очистки топлива

Процесс гидроочистки основывается на реакциях гидрогенизации, в результате которых соединения серы, кислорода и

В общем случае в установке жидкая фаза стекает вниз через реактор одновременно с газовой фазой, которая частично состоит из испаренного вещества.

Краткий обзор опытно-конструкторских работ по использованию.

Расход водорода фиксировался при помощи протарированной мерной диафрагмы, расход воздуха

По мере возрастания нагрузок содержание водорода в смеси должно снижаться.

Установка с реактором для получения синтез-газа при использовании в качестве топлива.

Элементы различных конструкций могут подвергаться совместному воздействию длительно действующих нагрузок, температур и различных агрессивных сред. Одним из видов агрессивной среды является водородосодержащая среда.

Схема экологически безопасного газохимического комплекса.

В настоящей статье рассматривается принципиальная схема экологически безопасного ГХК

Азот-водородную смесь и диоксид углерода перед подачей потребителю подвергают сушке в

1 — замер, сепарация и подогрев сернистого газа с установки комплексной подготовки газа.

Улучшение процесса сгорания сжиженного углеводородного газа.

Влияние добавок синтез-газа на скорость распространения пламени при горении

сжиженный углеводородный газ, водород, синтез-газ, динамика процесса сгорания, начальный

Среднее содержание основных токсичных компонентов в ОГ дизелей и их допустимые концентрации в.

Особенности топливных систем двигателей, работающих на.

Это затрудняет хранение водорода, особенно на установках наземного транспорта.

Используются способы хранения водорода в соединениях с металлами, в частности в

Метан является ценным химическим сырьем, поэтому рассматривается перспективные способы.

Образование термостойких солей в аминовых растворах очистки.

В ходе очистки газов протекают реакции с образованием побочных соединений (формамидов, аминокислот, оксазолидонов, мочевины, диаминов)

Известны следующие способы накопления термостойких солей в алканоламинных системах: 1) реакция цианистого водорода и/или.

Предложение по совершенствованию процесса гидроочистки.

В данной работе рассматривается вариант совершенствования процесса гидроочистки бензиновых фракций на установке каталитического риформинга. Изучены причины образования коксоотложений в змеевиках трубчатой печи.

Читайте также: