Фазовые превращения в титановых сплавах кратко

Обновлено: 04.05.2024

a -Стабилизаторы (Al, O, N), которые повышают температуру полиморфного превращения a « b и расширяют область твердых растворов на основе a -титана (рис. 17.1, а). Учитывая охрупчивающее действия азота и кислорода, практическое значение для легирования титана имеет только алюминий. Он является основным легирующим элементом во всех промышленных титановых сплавах, уменьшает их плотность и склонность к водородной хрупкости, а также повышает прочность и модуль упругости. Сплавы с устойчивой a -структурой термической обработкой не упрочняются.

Изоморфные b -стабилизаторы (Mo, V, Ni, Ta и др.), которые понижают температуру a « b -пре-вращения и расширяют область твердых растворов на основе b -титана (рис. 17.1, б).

Эвтектоидообразующие b -стабилизаторы (Cr, Mn, Cu и др.) могут образовывать с титаном интерметаллиды типа TiХ. В этом случае при охлаждении b -фаза претерпевает эвтектоидное превращение b ® a + TiХ (рис. 17.1, в). Большинство

b -стабилизаторов повышает прочность, жаропрочность и термическую стабильность титановых сплавов, несколько снижая их пластичность (рис. 17.2.). Кроме того, сплавы с (a + b ) и псевдо-b -структурой могут упрочняться термообработкой (закалка + старение).

Нейтральные элементы (Zr, Sn) не оказывают существенного влияния на температуру полиморфного превращения и не меняют фазового состава титановых сплавов (рис. 17.1, г).

Полиморфное b ® a -превращение может происходить двумя путями. При медленном охлаждении и высокой подвижности атомов оно происходит по обычному диффузионному механизму с образованием полиэдрической структуры твердого a -раствора. При быстром охлаждении — по бездиффузионному мартенситному механизму с образованием игольчатой мартенситной структуры, обозначаемой a ¢ или при большей степени легированности — a ¢ ¢ . Кристаллическая структура a , a ¢ , a ¢ ¢ практически однотипная (ГПУ), однако решетка a ¢ и a ¢ ¢ более искажена, причем степень искаженности возрастает с увеличением концентрации легирующих элементов. Есть сведения [ 1] , что решетка a ¢ ¢ -фазы скорее ромбическая, чем гексагональная. При старении из фаз a¢ и a ¢ ¢ выделяется b -фаза или интерметаллидная фаза.

Рис. 17.2. Влияние легирующих элементов на механические свойства титана

В отличие от мартенсита углеродистых сталей, являющегося раствором внедрения и характеризующегося высокой прочностью и хрупкостью, титановый мартенсит является раствором замещения, и закалка титановых сплавов на мартенсит a ¢ приводит к небольшому упрочнению и не сопровождается резким снижением пластичности.

Фазовые превращения, происходящие при медленном и быстром охлаждении титановых сплавов с различным содержанием b -стабилизаторов, а также получаемые структуры отражены на обобщенной диаграмме (рис. 17.3). Она справедлива для изоморфных b -стабилизаторов (рис. 17.1, б) и, с некоторым приближением, для эвтектоидообразующих b -стабилизаторов (рис. 17.1, в), так как эвтектоидный распад в этих сплавах происходит очень медленно, и им можно пренебречь.

При медленном охлаждении в титановых сплавах, в зависимости от концентрации b -стабилизаторов, могут быть получены структуры: a , a + b или b соответственно.

При закалке в результате мартенситного превращения в интервале температур Мн–Мк (на рис. 17.3 показаны пунктиром) следует различать четыре группы сплавов.

В первую группу входят сплавы с концентрацией b -стабилизирующих элементов до С1, т. е. сплавы, которые при закалке из b -области имеют исключительно a ¢ (a¢ ¢ )-структуру. После закалки этих сплавов с температур (a + b )-области в интервале от полиморфного превращения до Т1, их структура представляет собой смесь фаз a ¢ (a ¢ ¢ ), a и b , а после закалки с температур ниже Ткр они имеют (a + b )-структуру.

Вторую группу составляют сплавы с концентрацией легирующих элементов от С1 до Скр, у которых при закалке из b -области мартенситное превращение не происходит до конца и они имеют структуру a ¢ (a ¢ ¢ ) и b . Сплавы этой группы после закалки с температур от полиморфного превращения до Ткр имеют структуру a ¢ (a ¢ ¢ ), a и b , а с температур ниже Ткр — структуру (a + b ).

Закалка сплавов третьей группы с концентрацией b -стабилизирующих элементов от Скр до С2 с температур b -области или с температур от полиморфного превращения до Т2 сопровождается превращением части b -фазы в w -фазу, и сплавы этого типа после закалки имеют структуру (b + w ). Сплавы третьей группы после закалки с температур ниже Т2 имеют структуру (b + a ).

Сплавы четвертой группы после закалки с температур выше полиморфного превращения имеют исключительно b -структуру, а с температур ниже полиморфного превращения — (b + a ).

Необходимо отметить, что превращения b ® b + w может происходить как при закалке сплавов с концентрацией (Скр–С2), так и при старении сплавов с концентрацией более С2, имеющих метастабильную b -фазу. В любом случае, присутствие w -фазы нежелательно, так как она сильно охрупчивает титановые сплавы. Рекомендуемые режимы термообработки исключают ее присутствие в промышленных сплавах или появление в условиях эксплуатации.

Для титановых сплавов применяют следующие виды термообработки: отжиг, закалка и старение, а также химико-термическая обработка (азотирование, силицирование, оксидирование и др.).

Отжиг проводится для всех титановых сплавов с целью завершения формирования структуры, выравнивания структурной и концентрационной неоднородности, а также механических свойств. Температура отжига должна быть выше температуры рекрисаллизации, но ниже температуры перехода в b -состояние (Тпп) во избежание роста зерна. Применяют обычный отжиг, двойной или изотермический (для стабилизации структуры и свойств), неполный (для снятия внутренних напряжений).

Закалка и старение (упрочняющая термообработка) применима к титановым сплавам с (a + b )-структурой. Принцип упрочняющей термообработки заключается в получении при закалке метастабильных фаз b , a ¢ , a ¢ ¢ и последующем их распаде с выделением дисперсных частиц a - и b -фаз при искусственном старении. При этом эффект упрочнения зависит от типа, количества и состава метастабильных фаз, а также дисперсности образовавшихся после старения частиц a - и b -фаз.

Наличие у сплавов титана высокотемпературной модификации твердого раствора способной к значительному переохлаждению, обусловливает получение разнообразных структур в зависимости от режимов термической обработки (рис. 361).

Полиморфное -превращение может иметь два различных механизма.

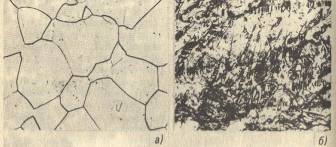

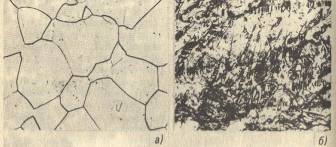

При высоких температурах, т. е. при небольшом переохлаждении относительно равновесной температуры -перехода, превращение происходит обычным диффузионным путем, а при значительном переохлаждении и, следовательно, при низкой температуре, когда подвижность атомов мала — по бездиффузионному мартенситному механизму. В первом случае образуется полиэдрическая структура -твердого раствора (рис. 361, а), во втором — игольчатая (пластинчатая) мартенситная структура, обозначаемая обычно как а (рис. 361, б).

(кликните для просмотра скана)

Легирующие элементы, снижающие температуру Р а-превращения, естественно, способствуют получению мартенсита, тогда как при малом легировании для этого требуется интенсивное охлаждение, При очень высоком содержании -стабилизаторов температура а -превращения снижается до нуля и -твердый раствор охлаждается до комнатной температуры без превращения.

Рис. 361. (см. скан) Структуры титановых сплавов. а — твердый раствор а (сплав BT): б — фаза а (мартенсит, полученный после закалки сплавов с 1075 °С); в — твердые растворы (сплав )

Как и во всех других случаях, существует температура, при которой начинается образование мартенсита при охлаждении (точка Мн). Все стабилизаторы понижают точку Мн, как показано на рис. 362.

Диаграмма равновесия (рис. 363) с наложенной на ней линией начала мартенситного превращения показывает образование структур при быстром и медленном охлаждении из -области.

Для сплавов, образующих непрерывные с титаном твердые растворы и снижающих температуру а-превращения (тип по рис. 360, а, рис. 363, а), превращения при медленном охлаждении реализуются по диффузионному механизму, а при

быстром по маргенст кому, причем мартенсит образуется лишь в сплавах с концентрацией меньше точки а, рис. 363, а, а при большей фиксируется -фаза без превращения. В системах, в которых образуются титаниды (соединение титана с другими элементами) распад -твердого раствора идет с образованием эвтектоида что имеет место лишь при медленном охлаждении. При быстром охлаждении -фаза превращается в (мартенсит), при концентрации легирующего элемента менее той, которая на диаграмме обозначается точкой а, при большей фиксируется переохлажденная -фаза. Нетрудно видеть, что в принципе превращения в титановых сплавах похожи на превращения в стали.

Однако, в отличие от сплавов системы эвтектоидная смесь в титановых сплавах обладает повышенной хрупкостью, тогда как титановый мартенсит (а) с невысокой твердостью и пластичностью, мало отличается по свойствам от исходной р-фазы.

Рис. 362. Влияние легирующих элементов на температуру начала мартенситного превращения в титане

Рис. 363. Образование структур в титановых сплавах в зависимости от скорости охлаждения и содержания легирующего элемента

Кристаллическая структура практически одинакова (гексагональная плотноупакованная решетка), однако превращение при низкой температуре приводит к искажениям в а-решетке и уменьшению ее пластичности.

Поскольку превращение -фазы определяется степенью переохлаждения, то характер превращения можно описать диаграммами изотермического распада -фазы (рис. 364).

При высокой температуре (выше 500 °С) идет а-превращение по диффузионному механизму, пока не установится равновесное двухфазное состояние при низкой температуре р-фаза превращается в а-фазу—мартенсит. Наконец, в среднем интервале температур промежуточную -фазу. Последняя хрупка и механические свойства плохие. При отпуске мартенсита (а) он превращается в пластинчатую смесь фаз (реакцию можно описать так ; в том же среднем интервале температур (300—500° С) через промежуточную фазу этом случае реакцию отпуска надо довести до конца, чтобы не осталось -фазы, ухудшающей механические свойства.

Рис. 364. Диаграмма изотермического превращения -фаэы в сплавах

4. Промышленные титановые сплавы

Подобно классификации легированных сталей, по Гийэ (см. с. 319), титановые сплавы классифицируют по структуре, которую они получают после охлаждения на воздухе и соответственно с этим сплав разделяют на: а-сплавы; а -сплавы и -сплавы.

Современные промышленные а-сплавы сравнительно малопластичны, не охрупчиваются при термической обработке. К сплавам этого класса относится чистый титан и сплавы титана с алюминием;

Р-сплавы наиболее пластичны, но наименее прочны: при нагреве не испытывают фазовых превращений.

Сплавы более прочны, чем однофазные, хорошо куются и штампуются, поддаются термической обработке, охрупчиваются лишь при некоторых условиях термической обработки (появление -фазы).

Поскольку титановые сплавы имеют основное назначение как конструкционный материал, в основном применяются сплавы со структурой а Так как термическая обработка не особенно эффективна для титановых сплавов, то основной способ упрочнения — легирование, но в пределах сохранения структуры

Принципы легирования титановых сплавов таковы:

Для упрочнения желательно ввести максимальное количество элементов, но сохранить структуру. Поэтому легируют титан большим количеством а-стабилизатора а это позволяет больше, чем в чистом титане, ввести -стабилизаторов ( и др.) и сохранить после охлаждения на воздухе структуру а

Составы промышленных сплавов и гарантируемые механические свойства в прутках без специальной термической обработки приведены в табл. 85 и 86.

Таблица 85. (см. скан) Химический состав промышленных титановых сплавов, %

Таблица 86. (см. скан) Механические свойства промышленных титановых сплавов

Модуль нормальной упругости титановых сплавов 1200 МПа, коэффициент Пуассона 0,3; плотность удельное электросопротивление коэффициент линейного расширения

Титан – металл серебристо-белого цвета, имеющий малую плотность (4,5 г/см3). Температура плавления титана в зависимости от степени его чистоты 1668±4 ° С.

Титан имеет две полиморфные модификации: a-титан с ГПУ решеткой и высокотемпературную модификацию b-титан с кубической ОЦК решеткой . Температура полиморфного a«b превращения составляет 882 °С. Полиморфное превращение при медленном охлаждении происходит по нормальному механизму с образованием полиэдрической структуры (рис.5.1,а), а при быстром охлаждении – по мартенситному механизму с образованием игольчатой структуры (рис.5.1,б).

Рис.5.1. Микроструктуры технического титана, х340:

а – после отжига; б – после закалки

Отличительными особенностями титана являются хорошие механические свойства, малая плотность, высокая удельная прочность и коррозионная стойкость. Низкий модуль упругости титана, почти в 2 раза меньший, чем у железа и никеля, затрудняет изготовление жестких конструкций. Для повышения жесткости приходится увеличивать толщину деталей и их массу. Титан обладает высокой прочностью и удельной прочностью не только при температуре 20-25°С, но и в условиях глубокого холода. При температуре жидкого гелия временное сопротивление титана равно 1250 МПа.

Титан обладает сравнительно низкой теплопроводностью, которая колеблется от 22 Вт/(м °С) (для наиболее чистых от примесей марок) до 18.0 Вт/(м °С) (для титана технической чистоты).

Соответственно коэффициент термического расширения у титана ниже, чем у других конструкционных материалов (а=8,5 . 10 -6 /С при 20°С; Fе - а=11,7 . 10 -6 /°С; Си - а – 17 . 10 -6 /°С; А1 - 23,9 . 10 -6 /°С).

Электрическое сопротивление титана составляет р=42,1 . 10 -6 Ом/см. С увеличением температуры электросопротивление титана еще больше увеличивается. а с уменьшением ее - резко падает, вблизи абсолютного нуля титан становится сверхпроводимым. Титан - один из немногих металлов, который при низких температурах является сверхпроводником электричества (-45К). Это открывает ему большие перспективы в электротехнике для передачи энергии на большие расстояния.

Титан - типичный парамагнетик. Магнитная восприимчивость его, по данным различных авторов, при 20 °С составляет 3,2 . 10 -6 см 3 /г. Его слабую магнитную восприимчивость используют при строительстве, например, немагнитных кораблей, приборов, аппаратов.

В минусовом интервале температур титану нет равных. Железо становится хрупким уже при -40 ⁰С. Титан и его сплавы не разрушаются до -253 С С (в жидком водороде) и даже до -269 °С (в жидком гелии). Это очень важное свойство титана открывает большие перспективы его применения в криогенной технике и для работы в космическом пространстве.

Механические свойства титана характеризуются хорошим сочетанием прочности и пластичности. Например, технически чистый титан марки ВТ1-0 имеет σв =375-540 МПа, σ 0,2 =295-410 МПа, δ >20%. Чистый титан даже при 20-25°С обладает повышенной склонностью к ползучести. Предел ползучести титана составляет около 60 % от предела прочности. Примеси О и N, а также пластическая деформация увеличивают сопротивление ползучести.

С увеличением температуры примерно до 200 °С пластичность технического титана увеличивается в 1,5-2 раза. При дальнейшем увеличении температуры - снижается, достигая минимума при 400-500 °С, а затем снова резко увеличивается. При температуре полиморфного превращения (882 °С) титан обладает сверхпластичностью.

Высокие механические свойства титан сохраняет вплоть до нескольких сот градусов. По удельной прочности в интервале 300-600 °С титан не имеет себе равных. Ниже 300 °С - уступает алюминиевым сплавам; выше 600 °С - сплавам на основе железа и никеля.

Хотя титан относится к числу химически активных металлов, он обладает высокой коррозионной стойкостью, так как на его поверхности образуется стойкая пассивная пленка TiO2, прочно связанная с

основным металлом. Поэтому титан и его сплавы плохо травятся. Благодаря оксидной пленке титан и его сплавы не корродируют в атмосфере, пресной и морской воде, устойчивы против кавитационной коррозии и коррозии под напряжением, а также в кислотах органического происхождения. IIо коррозионной стойкости титановые сплавы превосходят аустенитные стали.

При повышении температуры титан активно поглощает газы: начиная с 50-70°С –водород, свыше 400-500°С – кислород и с 600-700°С – азот, окись углерода и углекислый газ. Высокая химическая активность расплавленного титана требует применения при плавке и дуговой сварке вакуума или атмосферы инертных газов. Возникают трудности при плавке и сварке титана и его сплавов. Вместе с тем благодаря способности к газопоглощению при повышении температуры титан нашел применение в качестве геттерного материала в радио- и электронной промышленности. Геттеры

Производство изделий из титана и его сплавов имеет ряд технологических особенностей. Как уже отмечалось, высокая химическая активность расплавленного титана требует применения при плавке и дуговой сварке вакуума или атмосферы инертных газов. Тем не менее, титан и его сплавы хорошо свариваются аргоно-дуговой сваркой в защитной атмосфере. Прочность шва 90%.

Титан и титановые сплавы имеют низкие антифрикционные свойства, плохо работают в паре со сталями. Титан и титановые сплавы склонны к повышенному налипанию на инструмент, что в сочетании с их низкой теплопроводностью затрудняет процесс механической обработки. Для обработки титана требуется твердо-сплавной или из быстрореза инструмент, малые скорости резания при большой подаче и глубине резания, интенсивное охлаждение.

Из титана изготовляют все виды прессованного и катаного полуфабрикатов: листы, трубы, поковки, проволоки. Пластическая деформация значительно повышает прочность титана. При степени деформации 60-70% прочность увеличивается почти в 2 раза. Для снятия наклепа проводят рекристаллизационный отжиг при температуре 650-750°С.

К отрицательным свойства титана и его сплавов можно отнести низкий модуль нормальной упругости (110 ГПа); склонность к ползучести при комнатной температуре, если напряжения в изделии превышают 50 – 60% от предела текучести; высокую стоимость титана.

Недостатками титана являются его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости. Например, титан может самовозгораться, а в некоторых случаях и взрываться, что объясняется его высокой активностью. Из-за высокой химической активности расплавленного титана его выплавку, разливку и дуговую сварку производят в вакууме или в атмосфере инертных газов.

предназначены для повышения вакуума электронных ламп.

Титан – металл серебристо-белого цвета, имеющий малую плотность (4,5 г/см3). Температура плавления титана в зависимости от степени его чистоты 1668±4 ° С.

Титан имеет две полиморфные модификации: a-титан с ГПУ решеткой и высокотемпературную модификацию b-титан с кубической ОЦК решеткой . Температура полиморфного a«b превращения составляет 882 °С. Полиморфное превращение при медленном охлаждении происходит по нормальному механизму с образованием полиэдрической структуры (рис.5.1,а), а при быстром охлаждении – по мартенситному механизму с образованием игольчатой структуры (рис.5.1,б).

Рис.5.1. Микроструктуры технического титана, х340:

а – после отжига; б – после закалки

Отличительными особенностями титана являются хорошие механические свойства, малая плотность, высокая удельная прочность и коррозионная стойкость. Низкий модуль упругости титана, почти в 2 раза меньший, чем у железа и никеля, затрудняет изготовление жестких конструкций. Для повышения жесткости приходится увеличивать толщину деталей и их массу. Титан обладает высокой прочностью и удельной прочностью не только при температуре 20-25°С, но и в условиях глубокого холода. При температуре жидкого гелия временное сопротивление титана равно 1250 МПа.

Титан обладает сравнительно низкой теплопроводностью, которая колеблется от 22 Вт/(м °С) (для наиболее чистых от примесей марок) до 18.0 Вт/(м °С) (для титана технической чистоты).

Соответственно коэффициент термического расширения у титана ниже, чем у других конструкционных материалов (а=8,5 . 10 -6 /С при 20°С; Fе - а=11,7 . 10 -6 /°С; Си - а – 17 . 10 -6 /°С; А1 - 23,9 . 10 -6 /°С).

Электрическое сопротивление титана составляет р=42,1 . 10 -6 Ом/см. С увеличением температуры электросопротивление титана еще больше увеличивается. а с уменьшением ее - резко падает, вблизи абсолютного нуля титан становится сверхпроводимым. Титан - один из немногих металлов, который при низких температурах является сверхпроводником электричества (-45К). Это открывает ему большие перспективы в электротехнике для передачи энергии на большие расстояния.

Титан - типичный парамагнетик. Магнитная восприимчивость его, по данным различных авторов, при 20 °С составляет 3,2 . 10 -6 см 3 /г. Его слабую магнитную восприимчивость используют при строительстве, например, немагнитных кораблей, приборов, аппаратов.

В минусовом интервале температур титану нет равных. Железо становится хрупким уже при -40 ⁰С. Титан и его сплавы не разрушаются до -253 С С (в жидком водороде) и даже до -269 °С (в жидком гелии). Это очень важное свойство титана открывает большие перспективы его применения в криогенной технике и для работы в космическом пространстве.

Механические свойства титана характеризуются хорошим сочетанием прочности и пластичности. Например, технически чистый титан марки ВТ1-0 имеет σв =375-540 МПа, σ 0,2 =295-410 МПа, δ >20%. Чистый титан даже при 20-25°С обладает повышенной склонностью к ползучести. Предел ползучести титана составляет около 60 % от предела прочности. Примеси О и N, а также пластическая деформация увеличивают сопротивление ползучести.

С увеличением температуры примерно до 200 °С пластичность технического титана увеличивается в 1,5-2 раза. При дальнейшем увеличении температуры - снижается, достигая минимума при 400-500 °С, а затем снова резко увеличивается. При температуре полиморфного превращения (882 °С) титан обладает сверхпластичностью.

Высокие механические свойства титан сохраняет вплоть до нескольких сот градусов. По удельной прочности в интервале 300-600 °С титан не имеет себе равных. Ниже 300 °С - уступает алюминиевым сплавам; выше 600 °С - сплавам на основе железа и никеля.

Хотя титан относится к числу химически активных металлов, он обладает высокой коррозионной стойкостью, так как на его поверхности образуется стойкая пассивная пленка TiO2, прочно связанная с

основным металлом. Поэтому титан и его сплавы плохо травятся. Благодаря оксидной пленке титан и его сплавы не корродируют в атмосфере, пресной и морской воде, устойчивы против кавитационной коррозии и коррозии под напряжением, а также в кислотах органического происхождения. IIо коррозионной стойкости титановые сплавы превосходят аустенитные стали.

При повышении температуры титан активно поглощает газы: начиная с 50-70°С –водород, свыше 400-500°С – кислород и с 600-700°С – азот, окись углерода и углекислый газ. Высокая химическая активность расплавленного титана требует применения при плавке и дуговой сварке вакуума или атмосферы инертных газов. Возникают трудности при плавке и сварке титана и его сплавов. Вместе с тем благодаря способности к газопоглощению при повышении температуры титан нашел применение в качестве геттерного материала в радио- и электронной промышленности. Геттеры

Производство изделий из титана и его сплавов имеет ряд технологических особенностей. Как уже отмечалось, высокая химическая активность расплавленного титана требует применения при плавке и дуговой сварке вакуума или атмосферы инертных газов. Тем не менее, титан и его сплавы хорошо свариваются аргоно-дуговой сваркой в защитной атмосфере. Прочность шва 90%.

Титан и титановые сплавы имеют низкие антифрикционные свойства, плохо работают в паре со сталями. Титан и титановые сплавы склонны к повышенному налипанию на инструмент, что в сочетании с их низкой теплопроводностью затрудняет процесс механической обработки. Для обработки титана требуется твердо-сплавной или из быстрореза инструмент, малые скорости резания при большой подаче и глубине резания, интенсивное охлаждение.

Из титана изготовляют все виды прессованного и катаного полуфабрикатов: листы, трубы, поковки, проволоки. Пластическая деформация значительно повышает прочность титана. При степени деформации 60-70% прочность увеличивается почти в 2 раза. Для снятия наклепа проводят рекристаллизационный отжиг при температуре 650-750°С.

К отрицательным свойства титана и его сплавов можно отнести низкий модуль нормальной упругости (110 ГПа); склонность к ползучести при комнатной температуре, если напряжения в изделии превышают 50 – 60% от предела текучести; высокую стоимость титана.

Недостатками титана являются его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости. Например, титан может самовозгораться, а в некоторых случаях и взрываться, что объясняется его высокой активностью. Из-за высокой химической активности расплавленного титана его выплавку, разливку и дуговую сварку производят в вакууме или в атмосфере инертных газов.

Кроме границ равновесных фаз на этой диаграмме обозначены температуры начала (Мн) и конца (Мк) мартенситного превращения.

При медленном охлаждении из β – области β – фаза претерпевает полиморфное превращение (при содержании легирующего элемента менее С2), в результате которого при комнатной температуре сплавы могут иметь фазовый состав: α (при содержании легирующего элемента менее С1); α + β (при содержании легирующего элемента в интервале от С1 до С2).

В сплавах с концентрацией легирующего элемента более С2 – β-фаза не претерпевает превращений.

При охлаждении из β - области сплавов состава С1 - С2 со скоростью выше критической (закалка) происходит полиморфное сдвиговое превращение с образованием мартенсита.

Мартенсит в титановых сплавах в зависимости от концентрации и типа легирующего элемента может быть двух типов: α' и α":

– α¢ - не пересыщенный твердый раствор замещения с гексагональной решеткой.

– α¢¢ - пересыщенный твердый раствор замещения с ромбической решеткой; имеет пониженную прочность и повышенную пластичность.

В титановых сплавах может образовываться также третий тип мартенсита – w - фаза, пересыщенный твердый раствор замещения с гексагональной решеткой; w - фаза является хрупкой и значительно снижает пластические свойства сплавов, поэтому при термообработке стремятся избежать ее образования. В основном, это достигается при выборе температуры старения; она должна находиться в пределах 500 – 600ºС

Существенно, что все три мартенситных превращения в титановых сплавах происходят в условиях очень небольших объёмных изменений, и поэтому эффект от фазового наклепа в сплавах титана намного меньше, чем в сплавах железа, и не вызывает заметного упрочнения.

В зависимости от химического состава титановые сплавы в результате закалки могут иметь различные структуры (рис.3.11):

1. Мартенсит – в сплавах состава С1 – С΄, у которыхМн находится выше комнатной температуры.

2. β΄ - фаза – в сплавах состава С΄΄– С2, в которых нет мартенситного превращения.

3.Двухфазная матричная структура – мартенсит + β΄ – в сплавах С΄ – С΄, у которых точка Мн находится ниже комнатной температуры.

Фазы α¢¢ и β ΄ как пересыщенные твердые растворы при нагреве в процессе старения распадаются с образованием высокодисперсных α - и β - фаз, что приводит к упрочнению.

Термическая обработка титановых сплавов

Титановые сплавы в зависимости от химического состава и назначения подвергают различным видам отжига, закалке и старению, химико-термической обработке. Для нагрева используют вакуумное оборудование, что предотвращает наводораживание сплавов.

Отжиг. Отжиг для снятия напряжений проводится при температурах - 400 – 500ºС (ниже Ас1); отжиг рекристаллизационный после холодной деформации для снятия наклепа – при 800 – 850°С (ниже Ас3, т.к. в β области происходит сильный рост зерна).

Особенность титановых сплавов состоит в том, что, в отличие от сталей, отжиг является основным видом термообработки и при образовании гетерофазных структур обеспечивает достаточный уровень прочности.

Закалка и старение применяются только к сплавам с (α + β) структурой. Закалка с охлаждением в воде может быть проведена после нагреве в β или (α + β)области. В последнем случае α - фаза не претерпевает превращений, а из β-фазы образуется один из трёх видов мартенсита или метастабильная β΄- фаза (в зависимости от легирования). Закалка и старение вызывают значительное упрочнение по сравнению с отожжённым состоянием, но сопровождается существенным снижением пластичности. Кроме того титановые сплавы имеют невысокую прокаливаемость, поэтому закалка на мартенсит применяется ограниченно, только для деталей небольших размеров.

Более предпочтительной является закалка на β΄- фазу, когда прокаливаемость не имеет значения, и нет ограничений по размерам детали.

Химико - термическая обработка титановых сплавов имеет целью упрочнение поверхности с целью повышения износостойкости (азотирование) или повышения жаростойкости (силицирование – насыщение Si) или напыление нитрида титана.

Стабилизатор увеличивает температуру полиморфного превращения и расширяет область твердых растворов на основе a-титана. Учитывая эффект охрупчивания азота и кислорода, только алюминий практически важен для легирования титана.

Это основной легирующий элемент всех промышленных титановых сплавов, снижающий их плотность и склонность к водородному охрупчиванию, а также улучшающий прочность и модуль упругости. Стабильные термически обработанные сплавы a-структуры не затвердевают.

Стабилизатор типа «Температура конверсии b понижается, а диапазон твердого раствора на основе титана b расширяется.

- Эвтектоидообразующие b-стабилизаторы (Cr, Mn, Cu и т. Д.) Могут образовывать интерметаллиды титана и TiX. В этом случае при охлаждении фаза претерпевает эвтектоидное превращение почти

- Стабилизаторы увеличивают прочность, термостойкость и термостойкость титановых сплавов и немного снижают пластичность. Кроме того, сплавы со структурами и могут быть закалены термической обработкой (упрочнение + старение).

Нейтральные элементы не оказывают существенного влияния на температуру полиморфного превращения и не изменяют фазовый состав титанового сплава.

Полиморфное превращение может быть выполнено двумя способами. При медленном охлаждении атомов и высокой подвижности это происходит по нормальному диффузионному механизму, который включает образование многогранной структуры a-раствора твердого раствора.

Понижение температур

Быстрое охлаждение демонстрирует или более высокой степенью легирования благодаря мартенситному механизму без диффузии с образованием игольчатой мартенситной структуры.

- Кристаллические структуры имеют почти одинаковый тип (HCP), но решетки более искажены, и степень деформации возрастает с увеличением концентрации легирующих элементов.

Существует доказательство что решетка а-фазы представляет собой алмаз, а не шестиугольник. Во время старения b-фаза или интерметаллическая фаза высвобождаются из фаз.

В отличие от мартенсита в углеродистой стали, который представляет собой промежуточное решение и отличается высокой прочностью и хрупкостью, титановый мартенсит является альтернативным решением, а закалка титанового сплава на мартенсите приводит к небольшому упрочнению и резкой пластичности Там нет спада.

Диаграммы состояний систем

Фазовые превращения, происходящие при медленном и быстром охлаждении титановых сплавов с различным содержанием стабилизатора и получающейся в результате структуры, отражены на обобщенной диаграмме.

Эффективен для изоморфных -стабилизаторов.

Кроме того, разложение эвтектоидов в этих сплавах можно игнорировать очень медленно и, следовательно, приблизительно эффективно для образующих эвтектоид стабилизаторов.

- При медленном охлаждении титанового сплава в зависимости от концентрации стабилизатора получается следующая структура..

При гашении в результате мартенситного превращения в интервале температур пунктирной линией необходимо различать четыре группы сплавов.

К первой группе относятся сплавы, которые содержат b-стабилизирующие элементы в концентрациях сплавы, которые имеют структуру исключительно при закаливании из области b. После закалки этих сплавов от температур в области (a + b) в диапазоне от полиморфного превращения до их структура представляет собой смесь фаз меньшую, чем структура после гашения от температуры.

Влияние легирующих элементов на механические свойства

Вторая группа состоит из сплавов с концентрациями легирующих элементов. При быстром охлаждении из области мартенситное превращение не происходит до конца, и структура. После гашения от температуры от полиморфного перехода к Tcr эта группа сплавов имеет структуру и структуру от температуры ниже.

Закалка сплавов группы 3 с концентрациями b-стабилизирующего элемента от 2 от температур в области b или от полиморфных превращений в включает превращение некоторых из в w-фазы. Этот тип сплава после закалки, структура. После закалки от температуры ниже, третья группа сплавов имеет структуру.

- Четвертая группа сплавов после закалки от температур выше полиморфного превращения имеет только структуру b, а (b + a) от температур ниже полиморфного превращения.

Отметим, что превращение может происходить как при закалке сплавов с концентрацией, так и при старении сплавов с метастабильной b-фазой выше пожалуйста. В любом случае присутствие w-фазы нежелательно, поскольку это делает титановый сплав очень хрупким.

- Рекомендуемый режим термообработки исключает наличие в промышленных сплавах и возникновение условий эксплуатации.

Схема изменения фазового состава сплавов

Для титановых сплавов используются следующие виды термообработки: отжиг, упрочнение, старение и химическая термообработка азотирование, силицирование, окисление.

| Реферат на тему | На заказ | Образец и пример |

| Фазовые и структурные превращения в титановых сплавах | Все титановые сплавы отжигаются для полного формирования структуры, выравнивания структуры и неоднородности концентрации, а также механических свойств. | Температура отжига должна быть выше, чем температура рекристаллизации, но она должна быть ниже, чем температура перехода в состояние, чтобы избежать роста зерна. |

Применяют обычный отжиг, двойной или изотермический для стабилизации структуры и свойств, неполный (для снятия внутренних напряжений.

- Закалка и старение упрочняющая термообработка могут быть применены к титановому сплаву со структурой. Принцип отверждения при термообработке заключается в получении метастабильных фаз и их разрушении вследствие выделения дисперсных частиц фазы a и b во время искусственного старения при закалке. В этом случае эффект отверждения зависит от типа, количества, состава метастабильной фазы и дисперсии частиц фазы a и b, образовавшихся после старения.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Читайте также: