Электрооборудование шлифовальных станков кратко

Обновлено: 04.07.2024

Электрооборудование металлообрабатывающих станков,

шлифовальные станки,общие сведения

Шлифовальные станки получили распространение во всех отраслях промышленности в качестве станков общего и специального назначения.

На них можно выполнять как черновое, так и чистовое шлифование плоских, цилиндрических, зубчатых и других поверхностей с помощью абразивных кругов.

Основными технологическими узлами всех шлифовальных станков являются: шлифовальная бабка со шпинделем и шлифовальным кругом, система привода и передач, рабочий стол.

Шлифовальная бабка размещается на станине горизонтально или вертикально в зависимости от вида станка.

Для закрепления инструмента (шлифовального круга) предназначен шпиндель.

Перемещение шпиндельной бабки по направляющим вдоль своей оси горизонтально или вертикально.

Шпинделю сообщается вращательное главное движение от отдельного электропривода.

Привод.

Патрон получает вращение от электродвигателя через плоскоременную передачу и предназначен для крепления круглых деталей.

Главное движение шлифовальному кругу сообщается от главного электродвигателя через клиноременную передачу.

На внутришлифовальных станках обработка ведется небольшими кругами, поэтому в них применяются ускоряющие передачи от двигателя к шпинделю или специальные высокоскоростные двигатели, встраиваемые в корпус шлифовальной бабки.

Такие устройства, объединяющие двигатель и шлифовальный шпиндель конструктивно в одни узел, называются электрошпинделем.

В качестве привода вспомогательных механизмов применяются АД с КЗ-ротором.

Примерами таких механизмов являются насосы гидравлики, охлаждения, смазки и другие.

Рабочий стол.

У круглошлифовальных и внутришлифовальных станков непосредственно в обработке стол либо участвует (тогда ему сообщается движение), либо нет (он неподвижен). Основное его назначение — это крепление детали между передней и задней бабками стола.

В плоскошлифовальных станках рабочий стол участвует в процессе обработки и по форме может быть прямоугольным или круглым.

Прямоугольные столы движутся возвратно-поступательно, а круглым столам обеспечивается круговое движение, поэтому располагаемая на них деталь имеет движение стола.

Движения шлифовальных станков различного назначения представлены на рис. 4.6-1.

Круглошлифовальные станки (А) предназначены для шлифования цилиндрических тел вращения, пологих конических и торцовых поверхностей. Шлифовальный круг (1) и деталь (2) вращаются в разные стороны.

Подача на глубину резания (S2) осуществляется шлифовальным кругом, а по длине обработки (S1)—изделием.

Круговая подача производится за счет скорости (vи) вращения изделия,

а резание осуществляется со скоростью (vк) вращения шлифовального круга.

Шлифовальный круг совершает поперечную подачу (S2) относительно детали.

Если требуется шлифование детали на длину, превышающую ширину круга, то движение подачи (S1) сообщается столу, с установленной на нем деталью.

В тяжелых круглошлифовальных станках при больших габаритах изделий стол с закрепленной в передней и задней бабках деталью остается неподвижным, а все движения совершает шлифовальная бабка с кругом.

Внутришлифовалькые станки (Б) предназначены для шлифования внутренних цилиндрических и конических поверхностей тел вращения. Обычно у таких станков деталь (2) вращается, осуществляя круговую подачу (vк)

Шлифовальный круг (1) вращается, обеспечивая скорость резания (vк) в

противоположном направлении.

Возвратно-поступательное движение детали (2) или круга (1) обеспечивает продольную подачу (S1). Поперечная подача (S2) производится путем периодического перемещения шлифовальной бабки в конце каждого прохода поверхности обрабатываемой детали.

Обработка ведется кругами небольших размеров.

Плоскошлифовальные станки предназначены для обработки наружных поверхностей плоских деталей.

В станках с прямоугольным столом (В) и горизонтальным расположением шлифовального круга обработка производится периферией круга.

Стол совершает возвратно-поступательное движение подачи (vи) или

периферическое перемещение (S1) на величину, меньшую, чем величина круга после каждого хода стола.

Перемещение (S1) может осуществляться шпиндельной бабкой.

Подача на глубину резания (S2) после очередной обработки всей плоскости шлифования производится кругом (1).

В станках с круглым (Г) столом и вертикальным расположением шлифовального круга обработка ведется торцом круга. Столу сообщается движение круговой подачи (ωи), а кругу (1) — вертикальное периодическое перемещение (So)

Детали (2) размещаются и крепятся на столе.

Электропривод

В шлифовальных станках применяются следующие виды электроприводов: главный (вращение шлифовального круга), вращение изделия, подачи, вспомогательных механизмов,

-АД с КЗ-ротором, односкоростные:

- для главного привода станков малых и средних размеров (до 10 кВт),

- для вращения круглого стола плоскошлифовальных станков,

- для привода вспомогательных механизмов.

Примечание— На круглошлифовальных станках с крупными шлифовальными кругами (диаметр до 1000 мм, ширина до 700 мм) применяют понижающие ременные передачи от ЭД к шпинделю и электрическое торможение для быстрой остановки

-АД с КЗ-ротором, многоскоростные, в сочетании с многоступенчатой

коробкой подач:

- для продольных подач стола тяжелых плоскошлифовальных станков.

Примечание — Такой привод применяется редко, так как он не обеспечивает плавного регулирования и постоянства заданной скорости (допустимая погрешность до 5 %).

Высокоскоростные АД встраиваемые в корпус шлифовальной бабки (электрошпиндели):

- для главного привода внутришлифовальиых станков с кругами небольших резмеров.

Примечание— Возможно применение ускоряющей передачи; частота вращения таких двигателей составляет от 24 000 до 48 000 об/мин, а при диаметрах шлифовального круга до 7 мм — от 150 000 до 250 000 об/мин.

-ДПТ (двигатели постоянного тока) с независимым возбуждением и регулированием скорости изменением потока возбуждения в диапазоне 3:1:

- для главного привода шлифовального круга.

Примечания:

1. Питание таких двигателей от полупроводниковых выпрямителей.

2. При работе шлифовальный круг постепенно изнашивается, что приводит к уменьшению скорости резаиия.

Для получения хорошего качества шлифуемой поверхности и повышения производительности станка скорость резания должна выдерживаться неизменной (даже при износе круга).

-Системы Г-Д, ЭМУ-Д ПМУ-Д и ТП-Д:

- для вращения изделия на тяжелых круглошлифовальных станках с диапазоном регулирования скорости от 8 до 25 : 1 и более (Г-Д), а на мощности от 0,1 до 8 кВт применяются ТП-Д или ПМУ-Д;

- для подачи тяжелых плоско- и круглошлифовальных станков с диапазоном регулирования скорости до 50 : 1.

Примечание— На шлифовальных станках небольших резмеров подача (возвратно-поступательное движение стола, продольное и поперечное перемещение шлифовальной бабки) производится от гидропривода.

Во всех шлифовальных станках скорость резания (vк) определяется окружной скоростью круга и, обычно, находится в пределах от 30 до 50 м/с, иногда достигая 75 м/с.

Толщина снимаемого слоя металла при таких скоростях резания незначительна.

Специальное оборудование.

На плоскошлифовальных станках для быстрого и надежного закрепления обрабатываемых деталей из стали и чугуна применяются электромагнитные устройства.

Электромагнитные плиты.

Удержание детали на плитах производится силами магнитного поля, создаваемого электромагнитами.

Удельное тяговое усилие современных электромагнитных плит в пределах от 20 до 130 Н/см2.

Такая плита для прямоугольного стола выполняется из малоуглеродистой стали. На ней располагаются надетые на сердечники катушки, соединенные последовательно и подключенные к источнику постоянного тока. Плита помещена в диамагнитный кожух, который крепится на столе станка и закрывается крышкой с вставками из немагнитного материала (например, латунь), расположенными над сердечниками катушек.

Если сверху положить деталь, то возникающее поле будет надежно притягивать шлифуемую деталь к плите.

Перед снятием детали катушки отключаются от источника и замыкаются на разрядный резистор, магнитное поле исчезает, а деталь освобождается.

Электромагнитные столы.

Круглые столы применяют, обычно, на плоскошлифовальных автоматах и полуавтоматах с непрерывной обработкой изделий, закрепленных на вращающемся электромагнитном столе.

Подача и снятие изделий производится непрерывно.

По конструкции такой стол состоит из неподвижной и подвижной частей.

Вращающаяся часть выполнена из магнитно-мягкой стали с радиальными прорезями и выточками по окружностям, которые заполнены прокладками из немагнитной латуни.

Неподвижная часть состоит из 6 магнитов, расположенных в зоне шлифования (под кругом), и одного — в зоне съема деталей.

В зоне шлифования создается поле для удержания деталей, а в зоне съема — размагничивающее (поток противоположного направления). Обработанные детали резмагничиваются и легко снимаются с вращающейся части стола при помощи съемных щитков.

По условиям техники безопасности и во избежание повреждения изделий в схемах управления станками с электромагнитным столом предусмотрена блокировка.

Блокировка обеспечивает отключение и быструю остановку шлифовального круга при обрыве цепи питания катушек электромагнитов.

Примечание — Электромагнитные плиты и столы питаются постоянным током от полупроводниковых выпрямителей напряжением 24, 48, 110 или 220 В; потребляемая мощность катушек составляет от 100 до 300 Вт.

Демагнитизаторы применяются для снятия остаточного магнетизма с деталей, сошедших с электромагнитных плит и столов.

Демагнитизаторы выполняются как для одиночной обработки, так и для массовой (поточное производство).

Одиночный демагнитизатор состоит из магнитопровода (из листовой стали) с полюсными башмаками (из магнитно-мягкой стали) и катушки, включенной в сеть перемеииого тока частотой 50 Гц. Башмаки разделены немагнитными прокладками. Деталь кладется на полюсные башмаки, несколько раз перемещается взад и вперед и под действием переменного магнитного поля размагничивается.

Демагнитизаторы массового производства действуют на таком же принципе, но перемещение их производится по наклонному немагнитному лотку внутри катушки сверху вниз.

Плиты с постоянными магнитами применяются в прецизионных (высокоточных) шлифовальных станках для закрепления деталей.

Они не требуют источника питания, имеют длительный срок службы, более надежны в эксплуатации, так как на них исключена возможность срыва деталей с поверхности плиты в случае прекращения электропитания.

Плита имеет корпус, внутри которого расположен пакет, набранный из постоянных магнитов в форме пластин. Магниты разделены прокладками из немагнитного материала.

Деталь, положенная на плиту, притягивается постоянными магнитами. Для съема детали с плиты пакет сдвигается вручную с помощью приспособления (эксцентрик). При новом положении полюсов их магнитные потоки замыкаются, минуя деталь, что позволяет ее легко снять.

Средняя сила тяги плит составляет от 60 до 70 Н/см2.

Устройства активного контроля.

Дня повышения производительности и получения высокой точности обработки современные шлифовальные станки всех типов оснащены устройствами активного контроля (АК).

Такие устройства предназначены для автоматического контроля размеров шлифуемых деталей в процессе их обработки и подачи соответствующих команд в схему управления станком.

По достижении требуемого размера детали станок автоматически отключается. Оператор не останавливает станок для проверки размеров изделия, а лишь снимает готовую деталь и устанавливает новую, пуская станок.

В этом случае под контролем одного оператора могут работать несколько станков.

Это увеличивает производительность труда, уменьшает брак и облегчает обслуживание станков.

Представлеиие об измерительных механических устройствах дает рис. 4.6-2.

Пробочный калибр (А) применяется на внутришлифовальных станках для контроля внутренних диаметров обрабатываемых изделий и является простейшим измерительным устройством.

Когда диаметр шлифуемой детали (2) достигнет заданного значения, калибр (3) войдет в отверстие. При этом замыкаются контакты электрической цепи Если калибр (3) не вошел в отверстие детали (2), то обработка продолжится вошедшим в отверстие кругом (1).

Обычно калибр состоит из двух пробок разного диаметра. Меньшая входит в отверстие после черновой, а большая—после чистовой обработки.

Это позволяет произвести автоматический переход с чернового шлифования на чистовое и отключить привод при достижении заданного размера.

Электроконтактное устройство (Б) применяется на плоскошлифовальных станках с непрерывной загрузкой деталей для автоматической подналадки станка.

Обработанные детали (9), закрепленные на магнитном столе (1) станка, после выхода из-под шлифовального круга (8) измеряются по высоте.

Если высота больше допустимой, то деталь (9) нажимает на наконечник (10), закрепленный на лапе (2) устройства.

Вследствие этого рычаги (7) поворачиваются вокруг оси (3) и контактная группа (б) замыкается, включая механизм подачи шлифовальной бабки. Шлифовальный круг опускается и производится дополнительная обработка.

Если размер детали соответствует заданному, то нажатия на наконечник (10) не произойдет, а рычаги (7) будут прижаты к упору (4) пружиной (5).

При этом контактная группа (6) будет разомкнута и электромагнит подачи шлифовальной бабки будет отключен.

Электроконтактный датчик применяется на шлифовальных станках с постоянным контролем размера обрабатываемой детали и последующим переходом с чернового на чистовое шлифование.

Схема такого датчика представлена на рис. 4.6-3.

Он состоит из измерительной головки и полупроводникового переключателя.

Измерительная головка (А) представляет собой механическое устройство для измерения размера обрабатываемой детали.

Внутри корпуса (3), устанавливаемого на шлифовальной бабке станка, смонтирован шток (6), который может перемещаться вертикально во втулках (1).

На штоке закреплен хомутик (2), который воздействует на контактный рычаг (5), связанный плоской пружиной (9) с корпусом из изоляционного материала. Шток заканчивается наконечником (7) с алмазным или твердосплавным зерном.

Во время шлифования изделия алмазное зерно опирается на обрабатываемую поверхность и прижимается к ней пружиной (4).

При уменьшении размера детали, вследствие снятия припуска, шток (6) опускается вниз, хомутик (2) нажимает на упор контактного рычага (5), который поворачивается и отходит от контактного винта (10), растягивая пружину (11).

При дальнейшем уменьшении размера детали нижний конец рычага (5) замыкается с контактным винтом (8).

Таким образом, последовательное замыкание контактов ВК1 (10) и ВК2 (8) позволяет перейти с чернового шлифования на чистовое автоматически и обеспечить последующий отвод круга.

При установке новой детали шток (б) поднимается и рычаг (5) под действием пружины (11) прижимается к верхнему контактному винту (10).

Настройка контактных винтов (8 и 10) производится маховичками, на которых имеются шкалы с делениями.

Для визуального наблюдения за размером обрабатываемой детали в контрольное отверстие (12) устанавливается индикатор, на который будет воздействовать верхний конец штока (6).

Полупроводниковый переключатель (Б) управляет процессом обработки и исключает подгорание контактов ВК1 и ВК2, так как они коммутируют слаботочные цепи.

Если ВК1 замкнут, то транзистор Т1 закрыт, так как на его базу подается положительный потенциал.

В это время транзистор Т2 открыт, так как на его базу подается отрицательный потенциал через делитель напряжения R3-R4, а реле РП2 включено. Такое состояние соответствует черновому шлифованию.

По окончании чернового шлифования контакт ВК1 разомкнётся (ВК1 и ВК2 разомкнуты оба), транзистор Т1 откроется, а реле РП1 включится. Такое состояние соответствует чистовому шлифованию.

По окончании чистового шлифования контакт ВК2 замкнется, транзистор Т2 закроется, реле РП2 отключится и в схему управления поступит сигнал на отвод круга.

Диоды Д1 и Д2 предназначены для защиты транзисторов Т1 и Т2 от импульсов напряжения при отключении РП1 и РП2.

Шлифовальные станки - отдельная категория металлообрабатывающих станков, которые предназначены для производства операций шлифовки. Имеется несколько основных видов этих станков, которые различаются по конструкции, принципу работы и виду обрабатываемых поверхностей. Рассмотрим каждый из них по отдельности.

Круглошлифовальный станок

Станки кгруглошлифовальной подгруппы (рис. 1) предназначены для производства шлифовальных операций на наружных и внутренних поверхностях тел вращения.

Рисунок 1. Круглошлифовальный станок.

Конструктивно круглошлифовальный станок состоит из станины (1), стола (2) двух бабок (3,5), в которых закрепляется цилиндрическая или коническая деталь и приводной бабки (4), в которой закреплен рабочий орган. Рабочим органом на этом станке является шлифовальный круг. Здесь имеются различия в способе подачи вращательного движения, которые часто комбинируются в зависимости от требуемого эффекта:

- вращается сама заготовка;

- вращается шлифовальный круг;

- вращается и заготовка, и круг.

В общем случае заготовка закрепляется в центрах. Запускается приводной электродвигатель шлифовального круга. Выбирается скорость вращения круга и скорость подачи. Круг подается на заготовку. Осуществляется продольная подача с определенной скоростью. В процессе работы шлифовальный круг снимает металл с поверхности заготовки, тем самым сглаживая неровности и уменьшая шероховатость.

Также различаются способы подачи шлифовального круга при обработке детали (рис. 2).

Рисунок 2. Способы шлифования.

Основные способы шлифования поверхностей тел вращения следующие:

- с осуществлением продольной подачи;

- с заглублением;

- с врезанием;

- с последовательным врезанием;

- комбинированный.

Станки для круглого шлифования подразделяются на следующие категории:

- стандартные;

- специализированные;

- универсальные;

- бесцентровые;

- врезные.

Самым распространенным является стандартный круглошлифовальный станок.

Внутришлифовальный станок

Внутришлифовальные станки (рис. 3) предназначены для обработки внутренних цилиндрических, конически и сферических поверхностей.

Рисунок 3. Внутришлифовальный станок.

Процедура внутреннего шлифования предназначена для финальной обработки внутренних поверхностей деталей. Одним из положительных эффектов, помимо убирания неровностей и понижения шероховатости, является исправление отклонения внутренней поверхности детали от оси вращения. Такое отклонение появляется, как правило, из-за погрешностей при производстве предыдущих металлорежущих операций.

Плоскошлифовальный станок имеет две бабки. В одной из них установлен патрон. В патроне закрепляется деталь. Вторая бабка имеет собственный привод. В ней установлен держатель, в котором фиксируется шлифовальный инструмент. Передняя бабка неподвижна. Подача осуществляется перемещением задней бабки на салазках. Часто подобные станки оснащаются дополнительным подводом смазывающе-охлаждающей жидкости.

Плоскошлифовальный станок

Плоскошлифовальные станки (рис. 4) предназначены для обработки плоских поверхностей деталей с использованием абразивного инструмента, как правило, шлифовального круга.

Рисунок 4. Плоскошлифовальный станок.

Конструктивно плоскошлифовальный станок состоит из станины, на которой установлен стол. В нем закрепляется обрабатываемая деталь. На станине устанавливается суппорт. В зависимости от степени подвижности элементов, плоскошлифовальные станки подразделяются на три подгруппы:

- с подвижным столом;

- с подвижным суппортом;

- с подвижным столом и суппортом.

В суппорте имеется шлифовальная головка, в которой закрепляется абразивный круг. Приводится круг в движение электродвигателем. Для изменения частоты вращения имеется коробка скоростей.

Шлифование осуществляется возвратно-поступательными движениями заготовки относительно абразивного круга или с постоянной подачей в одном направлении до завершения прохода.

Бесцентрошлифовальный станок

Этот тип является разновидностью круглошлифовального станка. Бесцентрошлифовальный станок (рис. 5) используется для обработки деталей, закрепить которые в центрах не представляется возможным. Это связано либо с отсутствием возможности захвата детали патроном, либо с габаритами.

Рисунок 5. Бесцентрошлифовальный станок.

Бесцентрошлифовальный станок имеет два шлифовальных круга, каждый из которых приводится в движение собственным электромотором. Один из кругов, как правило, закрепляется статично или имеет настройку положения лишь по высоте. Второй круг подвижный и может перемещаться в более широких диапазонах. Снизу имеется так называемый опорный нож, который служит для поддержки обрабатываемой детали.

Различают три основные шлифовальные операции на этом станке.

- Продольное шлифование. Этой операции подвергаются детали с гладкими поверхностями различных длин и диаметров. Подача осуществляется при повороте одного из абразивных кругов или при изменении положения опорного ножа.

- Врезное шлифование. При помощи врезного шлифования обрабатываются детали с коническими и сферическими поверхностями, многоступенчатые валы и прочие детали с форменной поверхностью.

- Шлифование до упора. Применяется как промежуточная операция между продольным и врезным шлифованием. Таким способом обрабатываются детали, которые имеют слишком большую длину или такую форму поверхности, при которой другие типа шлифования не подходят. Когда шлифовальный круг подходит к своей крайней точки, деталь удаляется из зоны обработки и происходит повторная установка.

Хонинговальный станок

Хонинговальные станки (рис. 6) применяются для обработки наружных и внутренних поверхностей деталей, которые имеют цилиндрическую или коническую форму. Для проведения операции шлифования на этом станке применяется специальная хонинговальная головка.

Рисунок 6. Хонинговальный станок.

Шпиндель хонинговального станка в процессе работы совершает одновременно возвратно-поступательные и вращательные движения. При этом на поверхность обрабатываемой детали наносится своеобразный микрорельеф.

Операция хонингования наиболее широко применяется в автомобилестроении. Внутренняя поверхность цилиндров ДВС шлифуется именно таким способом. После хонингования на поверхности цилиндров образовываются микробороздки, которые удерживают масло, что увеличивает ресурс двигателя.

Электрический привод и передачи

Электрический привод и передачи

Электрический, привод в шлифовальных станках применяют для получения вращательного движения как шлифовального круга, так и обрабатываемой детали. Электрический привод состоит из электродвигателя, аппаратуры управления и передач, связывающих электродвигатель с рабочими органами станка.

Преимуществами электрических приводов являются высокие скорости вращения, ступенчатое и бесступенчатое регулирование скорости, возможность автоматического и дистанционного управления. Работа электропривода не зависит от температуры окружающей среды.

В современных станках шлифовальный круг вращается или от отдельного электродвигателя через ременную передачу, или от электродвигателя, встроенного в шлифовальную бабку и соединенного со шпинделем шлифовального круга.

Привод детали осуществляется обычно от отдельного электродвигателя через ременную передачу.

Кроме основных шлифовальные станки имеют ряд вспомогательных приводов: насоса охлаждения смазки, гидропередачи, правки и т. д.

К преимуществам встроенного электродвигателя относятся компактность и простота конструкции, высокий к. п. д., передача на шпиндель только крутящего момента, простота обслуживания.

К недостаткам — передача от электродвигателя к станку, что ухудшает его точность. Для станков высокой точности применяют отдельные электродвигатели.

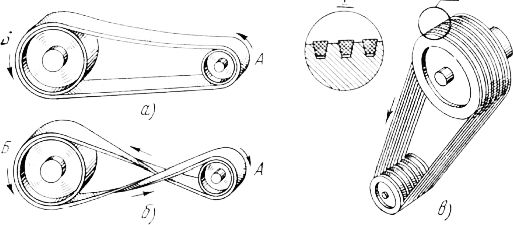

Рис. 1. Ременная передача:

а —прямая, б — перекрестная, в — клиновидными ремнями

Для кругов малых диаметров используют специальные двигатели, так называемые электрошпиндели.

Передачи. Для передачи движения от двигателя о органам станка, связанным с преобразованием скоростей, усилий, а иногда и характером движения, применяют специальные механизмы, называемые передачами. Наибольшее распространение получили механические передачи. По способу передачи движения от ведущего элемента к ведомому механические передачи подразделяются следующим образом: передачи трением с непосредственным касанием (фрикционные) или с гибкой связью (ременные), передачи зацеплением с непосредственным контактом (зубчатые и червячные) или с гибкой связью (цепные).

Фрикционная передача. Простейшие передачи этого вида состоят из двух дисков (ведущего и ведомого), которые настолько прижимаются своими рабочими поверхностями друг к другу, что полученная в результате этого сила трения должна быть равна величине передаваемого окружного усилия.

Фрикционные передачи применяются в вариаторах — механизмах для бесступенчатого регулирования чисел оборотов.

Ременная передача показана на рис. 1. Два шкива А и Б, установленные на двух параллельных валах, соединены между собой плоским ремнем. Вращение шкива А вызывает натяжение ремня, между ним и шкивами возникают силы трения, заставляющие шкив В вращаться в том же направлении. При этом шкив будет ведущим, а шкив, приводимый во вращение от шкива А, ведомым. Для плавности и эластичности передачи применяют бесшовные плоские ремни, изготовляемые из кожи, хлопчатобумажной пряжи и прорезиненной ткани. Когда необходимо вращение шкивов в противоположные стороны, используют перекрестную передачу. Кроме плоских применяют клиновидные ремни, изготовляемые из специальной прорезиненной ткани. Ремни трапецеидального сечения входят в такие же трапецеидальные канавки шкива по нескольку штук в ряд. Плоские ремни более устойчивы, поэтому их используют в точных станках. Клиновидные ремни позволяют передавать более высокие крутящие моменты.

Ременную передачу использую в шлифовальных станках для передачи вращения от электродвигателя к шпинделю шлифовального круга и детали.

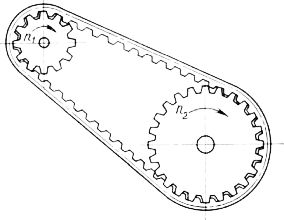

Зубчато-ременная передача применяется при разделенном приводе станков, когда коробка скоростей выполнена отдельным узлом. Зубчатый ремень представляет собой бесконечную ленту с зубьями на внутренней поверхности. Он состоит из несущего слоя — стального каната, навитого по спирали, и эластичного связующего материала — резины или пластмассы. Для передачи небольших сил начинает применяться армирование нейлоновым кордом. Канат навивают на нейтральный слой ремня с равным шагом и одинаковой силой. Канат располагают в слое резины или пластмассы, предохраняющей его от масла, коррозии и исключающей непосредственный контакт с зубьями шкива. Зубья ремня изготовляются из резины средней твердости (80—90 единиц по Шору).

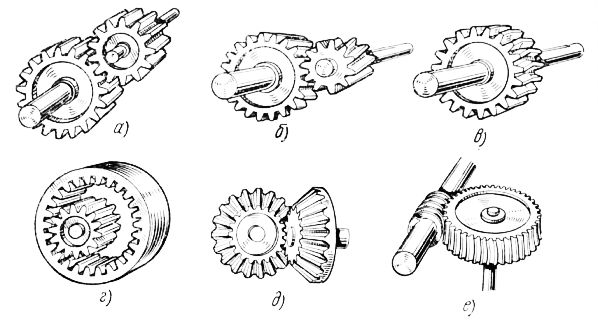

Зубчатая передача осуществляет передачу вращения от одного вала к другому с помощью прямозубых зубчатых колес наружного и внутреннего зацепления, косозубыми колесами, а также шевронными. Для передачи вращения между валами с пересекающимися осями применяют конические колеса с прямыми или спиральными зубьями, а также однозаходные или многозаходные червячные передачи.

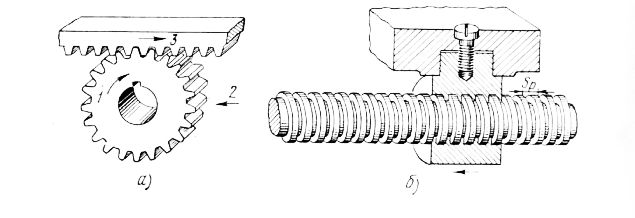

Для преобразования вращательного движения в прямолинейное применяют реечные передачи. При передвижении зубчатого колеса по неподвижной рейке по часовой стрелке ось колеса будет перемещаться влево по стрелке. Если же зубчатое колесо только вращать по часовой стрелке, не передвигая по рейке, то рейка будет перемещаться вправо по стрелке. Кроме реечной передачи применяют винтовую с гайкой скольжения или гайкой качения. В этом случае винту сообщается вращательное движение, а гайка, навернутая на винт, удерживается от вращения стопором и перемещается вдоль винта. Гайки скольжения выполняются неразъемными или разъемными. Это облегчает регулировку зазора в резьбе и устраняет мертвый ход.

Рис. 2. Схема передачи зубчатым ремнем

Рис. 3. Типы зубчатых передач: наружное зацепление:

а — прямозубыми колесами, б — косозубыми колесами, в — шевронными колесами, г — внутреннее зацепление, д — передача с пересекающимися осями, е — червячная передача

Рис. 4. Реечная и винтовая передачи:

а — реечная передача, б — винтовая передача с гайкой скольжения, в — винтовая передача с гайкой качения

Чтобы предотвратить скольжение в резьбе, ведущее к износу, винтовые пары с гайкой скольжения заменяют винтовыми парами качения. Скольжение заменяют качением, применяя тела качения (шарики и ролики), которые укрепляют в резьбе между винтами и гайкой. Для повышения точности в винтовых парах создают предварительный натяг осевым смещением или взаимным поворотом полугаек.

Применение того или иного вида механической передачи определяется передаточным отношением, окружной скоростью и передаваемой мощностью.

Требуемое передаточное отношение может быть обеспечено одной или несколькими ступенями передачи.

Шлифовальные станки являются одним из распространенных видов металлорежущего оборудования. В парках металлорежущего оборудования заводов точного машиностроения шлифовальные станки составляют свыше 25%.К достоинствам шлифовальной обработки относится высокая точность выполнения размеров и формы, хорошее качество поверхности и малое время обработки. При окончательной обработке закаленных деталей с малыми припусками шлифование является наиболее производительным и экономичным процессом. Парк шлифовальных станков увеличивается с расширением применения закаленных и специальных легированных сталей и сплавов, а также в связи c повышением требований к точности изготовления заготовок.

Шлифование является одним из производительных методов обработки разнообразных поверхностей, особенно тел вращения, резьбовых, шлицевых, зубчатых и др.

По принятой классификации группу станков, работающих абразивным инструментом, обозначают цифрой 3 (первая цифра в обозначении модели).

Вторая цифра указывает тип станка. Например: 1 — круглошлифовальные станки; 2 — внутришлифовальные станки; 3 — обдирочно-шлифовальные, 4 — специализированные шлифовальные станки; 5 — продольно — шлифовальные; 6 — заточные; 7 — плоскошлифовальные с прямоугольным или круглым столом; 8 — притирочные и полировальные станки, 9 — разные станки, работающие абразивным инструментом

Специальные станки обозначают условными заводскими номерами.

Данный шифр станка не дает конкретных сведений о нем, следовательно, необходима дополнительная информация. Обычно она изложена в паспорте станка.

Тип станка

Основная характеристика станка

Область применения станка

Конструктивные особенности станка

Наибольший диаметр шлифуемых заготовок 25 - 600 мм

Шлифование цилиндрических и конических поверхностей при зажиме заготовки в центрах или патроне

Вращающийся горизонтальный шлифовальный шпиндель помещается на салазках, осуществляющих подачу на глубину.

Обрабатываемая заготовка вращается на центрах передней и задней бабки или в патроне передней бабки, установленных на столе.

Возвратно-поступательное продольное движение осуществляется в станках

малых и средних размеров - столом,

очень крупных - шлифовальной бабкой

Универсальные круглошлифовальные станки

Наибольший диаметр шлифуемых заготовок 25 - 300 мм

Шлифование цилиндрических, конических и торцовых поверхностей при зажиме заготовки в центрах или патроне

Конструкция та же, что и у круглошлифовальных станков.

Шлифовальная бабка, передняя бабка и стол станка являются поворотными вокруг вертикальных осей

Врезные круглошлифовальные станки

Наибольший диаметр шлифуемых заготовок 150 - 400 мм

Шлифование цилиндрических, конических и профильных поверхностей при зажиме заготовки в центрах при поперечной подаче круга (метод врезания)

Конструкция та же, что и у круглошлифовальных станков.

Шлифование производится кругом или набором кругов, ширина которых соответствует ширине обрабатываемой поверхности.

Продольное перемещение стола только установочное.

Шлифовальная бабка или стол могут иметь осциллирующее движение в продольном направлении.

Жесткость и мощность выше, чем у обычных круглошлифовальных станков

Бесцентровые круглошлифовальные станки

Наибольший диаметр шлифуемых заготовок 25 - 300 мм

Бесцентровое шлифование цилиндрических поверхностей на проход и цилиндрических, конических и профильных поверхностей по методу врезания

Станки имеют два шлифовальных круга.

Вращение обрабатываемой заготовки осуществляется за счет разности окружных скоростей шлифующего и подающего круга, вращающихся в одном направлении. Продольная подача настраивается поворотом на небольшой угол ведущего круга или ножа.

Подача на глубину производится шлифующим кругом

Вальцешлифовальный станок

Наибольший диаметр вальцов 400 - 1000 мм

Шлифование цилиндрических и профильных прокатных вальцов при установке их в центрах

Конструкция та же, что и у круглошлифовальных станков.

Продольное перемещение круга осуществляется шлифовальной бабкой.

Имеется механизм для получения выпуклых и вогнутых поверхностей

Наибольший диаметр вала коленом 300 800 мм

Одновременное или последовательное шлифование шатунных шеек коленчатых валов по методу врезания

Конструкция та же, что и у круглошлифоваль-ных станков.

Зажимы позволяют устанавливать коленчатый вал таким образом, чтобы шлифуемая шейка вращалась вокруг своей (собственной) оси.

Привод изделия двухсторонний. Количество шлифовальных кругов -один или два

Наибольший диаметр шлифуемого отверстия 10-1000 мм

Шлифование цилиндрических и конических отверстий

По расположению шпинделя различают вертикальные и горизонтальные станки. Шпиндель изделия сообщает вращение обрабатываемой детали.

Шлифовальный шпиндель помещается на салазках, осуществляющих возвратно-поступательное продольное перемещение; подача на глубину обычно проводится верхними салазками шлифовальной бабки

Размер стола: ширина 150 -1000 мм, длина -200 - 5000 мм или диаметр 300-2000 мм

Шлифование плоских поверхностей периферией или торцом круга. При наличии специальных устройств шлифование сложных контуров

По расположению шпинделя различают станки вертикальные и горизонтальные, а по числу колонн - одноколонные и двухколонные с поперечиной. Заготовка или серия заготовок закрепляются на столе, который имеет круговое или продольное возвратно-поступательное перемещение. Только в очень крупных станках продольное движение осуществляется не столом, а стойкой круга.

Подача на глубину проводится шлифовальной бабкой или столом

Двухсторонние плоско-шлифовальные станки

Диаметр шлифовального круга 450 - 900 мм

Шлифование двух плоских поверхностей одновременно

Различают горизонтальные и вертикальные станки.

Шлифовальные шпиндели имеют установочное движение в осевом направлении.

Между кругами помещается подающее устройство, на котором закрепляются обрабатываемые заготовки

Шлифовальные станки для направляющих

Наибольшая длина шлифуемой заготовки 1000 - 5000 мм

Шлифование плоских и призматических направляющих в станинах, столах, салазках и пр.

Одноколонная или портальная конструкция с двумя или тремя шпинделями, помещенными в бабках, расположенных на траверсе. Детали устанавливаются на столе, имеющем продольное возвратно-поступательное движение.

В крупных станках это движение осуществляет стойка с траверсой

Наибольший диаметр затачиваемого инструмента 100 - 300 мм

Заточка метчиков, разверток, зенкеров, фрез и пр.

При наличии специальных приспособлений круглое наружное, внутреннее и торцовое шлифование

Горизонтальный стол с консольным крестовым столом или столом на станине.

Шпиндельная бабка с одним или двумя кругами может поворачиваться вокруг вертикальной оси и устанавливаться по высоте.

Стол перемещается в продольном направлении.

В консольных конструкциях стол имеет перемещение также в поперечном и вертикальном направлениях.

Передняя и задняя бабки или приспособления для поддержания затачиваемого инструмента устанавливаются на столе

Обдирочно-шлифовальные станки

Диаметр шлифовального круга 100 - 800 мм

Обдирка, зачистка шлифованием

Конструкция с гибким валом применяется для переносных станков малых размеров.

Средние станки - настенные и маятниковые.

Крупные станки - с подвижным столом

Плоскопритирочные станки

Диаметр притирочных дисков 200 - 800 мм

Притирка плоских и цилиндрических поверхностей

Станок имеет два вертикальных вращающихся шпинделя, на которых установлены чугунные, медные или абразивные круги.

Детали помещаются в сепаратор, получающий дополнительное перемещение между кругами - притирами.

Ручные станки имеют один круг;

все движения детали осуществляются вручную

Круглопритирочные станки

Наибольший диаметр притираемых заготовок 50 - 200 мм

Притирка калибров и другого измерительного инструмента

Притираемая деталь устанавливается в горизонтальном шпинделе.

Притирка производится притирами - кольцами вручную

Шлифовально-притирочные станки

Наибольший диаметр притираемого отверстия 100-300 мм

Притирка отверстий абразивными брусками

Одно- или многошпиндельные станки.

Вращательное и возвратно-поступательное

Движение имеет шпиндель с шлифовально-притирочными головками.

Горизонтальные станки применяются для глубоких отверстий

Щлифовально-отделочные станки

Наибольший диаметр валов 100 - 200 мм

Притирка шеек валов, шпинделей, поршней и прочих деталей абразивными брусками

Горизонтальные станки - для отделки длинных деталей, вертикальные - для коротких изделий. Одно- и многошпиндельные модели. Деталь получает вращение, абразивные бруски - осциллирующее движение

Полировальные станки

Диаметр полировального диска; ширина ленты 100 - 200 мм

Полирование плоских поверхностей (бесконечный ремень); цилиндрических, конических, сложных наружных и внутренних поверхностей (мягкий круг)

Станки с мягким кругом или бесконечным ремнем (кожаным или матерчатым), на которые нанесен абразивный порошок.

Движение ремня по шкивам.

Полирование проводится вручную

Основные узлы и механизмы шлифстанков

Шлифовальные станки для обычных и специальных работ, независимо от их конструктивных особенностей, имеют следующие общие основные типовые узлы и механизмы:

- станину, служащую основанием для всех узлов станка, в ней расположен привод возвратно-поступательного перемещения стола и органы управления станком;

- стол, установленный на станине станка, который может совершать возвратно-поступательное или круговое движение, что обеспечивает продольную или круговую подачу детали. Привод стола обычно гидравлический;

- переднюю бабку, расположенную на столе станка и предназначенную для установки и передачи вращения детали. Электропривод вращения обрабатываемой детали располагается в корпусе бабки;

- заднюю бабку, также установленную на столе и поддерживающую второй конец детали при обработке ее в центрах;

- шлифовальную бабку, расположенную на станине. На шпинделе этой бабки устанавливается шлифовальный круг. Вращение шлифовального круга осуществляется от специального электропривода;

- электрооборудование;

- гидрооборудование;

- панель управления, на которой собраны все механизмы управления станком.

Перечисленные узлы, кроме передней и задней бабок, имеются в шлифовальных станках всех типов. Передняя и задняя бабки применяются лишь на круглошлифовальных и шлицешлифовальных станках. На внутришлифовальных станках имеется только передняя бабка, а на плоскошлифовальных станках переднюю и заднюю бабки заменяет стол.

Отдельные типы шлифовальных станков имеют дополнительные, присущие только им, узлы. Так, на бесцентровошлифовальных станках для установки детали в рабочую позицию применяется опорный нож, а для вращения ее — ведущий круг.

Читайте также: