Эксплуатация колонных аппаратов кратко

Обновлено: 02.07.2024

Эта пошаговая инструкция – лишь один из методов перегонки на ректификационной (РК) или бражной (БК) колонне, освоив который можно получить продукт высокой очистки. Однако для фруктовых, ягодных и зерновых дистиллятов есть технологические нюансы, без знания которых вместо ароматного напитка будет чистый спирт. У каждого типа насадок свои особенности. Используйте предложенную методику как старт по изучению работы колонн, тренируясь на сахарной браге, или заведомо понимая, что в итоге получится спирт-ректификат или близкий к нему напиток.

Начальные условия

В наличии имеется спирт-сырец – перегнанная на обычном дистилляторе (самогонном аппарате) сахарная брага и правильно подготовленное оборудование – РК или БК. В данном случае методика работы на разных типах колонн почти идентична, а отличия описаны в подходящих местах инструкции.

Схема ректификации Пример ректификационной колонны в собранном виде с описание основных конструктивных элементов

Технология домашней ректификации на РК и дистилляции на БК

1. Заполнить куб спиртом-сырцом не более чем на 3/4 высоты, обязательно оставив минимум 10-12 см паровой зоны. Однако слишком мало заливать тоже нельзя, чтобы в конце процесса перегонки, когда жидкости в кубе почти не останется, ТЭНы не вынырнули (не оголились).

Крепость кубовой навалки должна быть около 40%. Эта величина связана с минимальным флегмовым числом, необходимым для достижения отбора заданной крепости. При повышении крепости кубовой навалки минимальное флегмовое число уменьшается нелинейно, достигая минимума при крепости около 45%. Поэтому если начать процесс с крепости 60%, то придется уменьшать флегмовое число вплоть до 45% крепости, а потом увеличивать его по мере дальнейшего истощения кубового остатка по спирту. То есть вначале увеличивать отбор с 60 до 45% кубовой крепости, а потом его снижать. В результате ректификация не только будет сложнее в управлении, но и займет больше времени.

2 Включить ТЭН на максимальную мощность и довести спирт-сырец до кипения. Оптимальная мощность ТЭНа для разгона – 1 кВт на 10 литров навалки, тогда время до закипания – 15 минут на каждые 10 литров навалки.

3. Незадолго до начала кипения, при температуре 75-80 °C в кубе, включить подачу воды. После начала кипения уменьшить нагрев до рабочей мощности. Если рабочая мощность пока неизвестна – снижать до уровня ниже номинальной мощности на 200-300 Вт. Отрегулировать подачу воды так, чтобы пар полностью конденсировался в дефлегматоре. Вода на выходе должна быть теплой или горячей. Колонна начала работать на себя.

4. Контролировать значения на термометрах в колонне, подождать стабилизации показаний.

5. Определить рабочую мощность колонны. Для этого после стабилизации температур проверить давление в кубе. Понадобится манометр до 6000 Па (0,06 кг/ кв. см, 400 мм. вод. ст.), или U-образный дифманометр, подойдет и манометр от тонометра (если ничего другого не найдется).

Если давление стабильно и не растет, добавить мощность нагрева на 50-100 Вт. Давление в кубе должно подняться и через 5-10 минут стабилизироваться на новой величине. Повторять эту операцию до тех пор, пока давление не перестанет стабилизироваться и будет постоянно расти, например, по прошествии 20 минут рост продолжается. Запомнить текущие показания – это мощность захлеба.

Если имеется 50 мм колонна и насадка СПН 3,5, то последнее не растущее давление (в мм. водяного столба) будет примерно равно 20% высоты колонны в миллиметрах. Если же давление составит 30-40% от высоты колонны – это значит, что флегма зависла, и дальше идет процесс захлеба. При менее плотной насадке с меньшей удерживающей способностью мощность захлеба будет выше.

Если манометра нет, ориентируются на звуки колонны – при захлебе колонна может начать раскачиваться, слышится бульканье, повышенный шум, также возможны спонтанные выбросы спирта через трубку связи с атмосферой или в холодильник при отборе по пару. В первый раз без опыта определить захлеб колонны сложно, но возможно.

После определения мощности захлеба выключить нагрев и подождать несколько минут, чтобы флегма стекла в куб. Включить нагрев на мощности на 10% меньшей, чем захлебная. Дождаться стабилизации температур и давления в кубе. Если все в порядке, то это и будет рабочая мощность колонны.

Рабочую мощность колонны определяют один раз. В дальнейшем полученное значение используют постоянно, изредка внося коррективы.

При правильно подобранной рабочей мощности давление в кубе будет каждый раз одинаковым. Оно не зависит от диаметра колонны и обычно составляет для насадки СПН 3,5 – 150-200 мм вод. ст. на каждый метр высоты насадки, для СПН 4 – 250-300 мм вод. ст., для других насадок значение будет иным.

При поиске рабочей мощности также можно ориентироваться на следующие практические данные: для травленной семигранной СПН 3,5 рабочая мощность в Ватт ориентировочно равна 0,85-0,9 от площади поперечного сечения трубы в миллиметрах. Если используется СПН 4, коэффициент возрастает до 1,05-1,1. Для менее плотных насадок коэффициент будет больше.

6. После стабилизации на рабочей мощности дать колонне поработать на себя в течении 40-60 минут.

Общий принцип: при отборе любой фракции нельзя забирать из колонны больше, чем поступает в зону отбора. Это предотвратит нарушение разделения фракций по высоте колонны.

8. Изменение скорости отбора осуществляется только с помощью регулировки подачи воды в дефлегматор для колонн с отбором по пару выше дефлегматора. Если колонна с жидкостным отбором, то просто краном отбора.

Мощность нагрева всегда должна быть неизменной, это обеспечивает стабильность количества подаваемого в колонну пара и работы колонны в целом.

Особые случаи: если есть только один термометр, действовать точно так же, ориентируясь на изменение его показаний. Для нижнего – изменение на 0,3 градуса, для верхнего – 0,1 градус. Это менее точный метод, так как он чувствителен к перепадам атмосферного давления.

Если термометров в колонне нет вообще, ориентируются на изменение температуры в кубе – снижают отбор на 6-10% после повышения температуры в кубе на каждый градус. Это неплохой метод, который позволяет идти на опережение залетов в колонне по температуре.

Ректификационные колонны – это главные аппараты технологические установок, и их эксплуатация (пуск, нормальный режим и остановка) тесно взаимосвязана со всеми другими аппаратами и оборудованием.

В подготовительный к пуску периодвыполняются обычно следующие работы:

· герметизация колонны – закрытие всех люков, затяжка фланцев, к которым крепятся подсоединенные к колонне трубопроводы;

· проверка работоспособности контрольно-измерительных приборов и автоматики, связанных с работой колонны;

· опрессовка колонн с целью выявления мест пропусков и механической прочности. Эту операцию осуществляют, создавая в колонне сжатым инертным воздухом или углеводородным газом давление выше рабочего. Если в течение определённого времени оно остается постоянным, то аппарат считается выдержавшим испытание. Если давление заметно падает, то стыки всех соединений колонны с помощью мыльной пены проверяют на пропуски, при обнаружении которых соединения герметизируют;

· заполнение колонны жидкой фазой для вывода аппарата на предпусковой период.

Пусковой периодвключает три этапа – холодную и горячую циркуляцию и переход к нормальному режиму работы.

Холодная циркуляция нефти в течение определённого количества времени предназначена для выявления неисправностей насосов и средств измерения расхода, а также для дренажа воды, которая оставалась в аппаратах и трубопроводах. Она заключается в отладки потока нефтепродукта по циркуляционной (закольцованной) схеме, предполагающей возможность подъёма температуры (через теплообменник).

Приступая к горячей циркуляции, организовывается розжиг печи (если нет другого источника тепла) согласно нормативной документации (инструкций по эксплуатации). Далее, приступают к подъёму температуры циркулирующей жидкости с заданной скоростью ( о С в час), в процессе которого из исходного углеводородного сырья начинают испаряться низкокипящие компоненты (НКК), что в свою очередь приводит к уменьшению массы жидкости и снижению уровня раздела газовой и жидкой фаз. Т.к. при эксплуатации аппаратов необходимо не допускать снижения уровня жидкости ниже минимального значения, колонну подпитывают сырьём по линиям загрузки.

Пусковой период завершается выводом всех параметров работы колонн на значения, установленные технологическим регламентом, и получением конечных нефтепродуктов с заданными качествами.

В период нормального режима эксплуатации колонн задача сводится к поддержанию регламентных значений параметров – температур, давлений, расходов, уровней – как системами автоматического регулирования, так и вручную. Кроме того, по установленному графику ведется лабораторный контроль качества сырья и получаемых дистиллятов и остатков.

Важнейшая задача при реализации процессов ректификации – воздействие на технологические параметры процесса с целью его стабилизации и получения конечных нефтепродуктов заданной чистоты.

В зависимости от величины нагрузок по пару и жидкости различают следующие режимы ректификации:

· неравномерный – только часть жидкости на полотне тарелки пронизывается паром (нет прохода в отверстиях, погнуты полотна тарелок, заклинили клапаны и др.);

· равномерный – на всей площади тарелки происходит интенсивный барботаж (желаемый);

· факельный – струи пара прорываются сквозь недостаточный слой жидкости и выходят на поверхность с большой скоростью (недостаточный слой жидкости, сопровождающийся перегревом колонны);

· унос – значительная часть жидкости захватывается потоком пара и перебрасывается на вышележащую тарелку (перегрев колонны, недостаточное охлаждение верха колонны и т.д.).

В ходе эксплуатацииректификационной колонны ставится задача – изменить чистоту конечных нефтепродуктовв. Данная задача решается изменением флегмового число R (отношение флегмы, возвращаемой обратно в колонну в виде орошения, к дистилляту (пару)):

· увеличение потока флегмы (орошения) при сохранении отборов дистиллятаи кубового остатка, если кипятильник и конденсатор рассчитаны с некоторым запасом и позволяют повысить тепловую нагрузку (увеличиваются количество орошения и количество тепла от теплообменника);

· уменьшением производительности колонны по исходной смеси, а значит, и по продуктам; при этом, сохраняя поток флегмы и понижая поток дистиллята, получают более высокое флегмовое число R (снижают загрузку колонны, при этом сохраняется количество орошения и количество тепла от теплообменника).

Повысить флегмовое число можно также путем захолаживания флегмы, т.е. возвращения ее в колонну при более низкой температуре: холодная флегма будет нагреваться в верхних зонах колонны до температуры кипения за счет конденсации части парового потока, и поток флегмы по колонне возрастет.

Увеличивая число тарелок п (высоту слоя насадки Нн), а также флегмовое число R, можно в принципе получить сколь угодно чистые дистиллят и кубовый остаток.

Еще одна возможность воздействия на чистоту продуктов — смещение точки подачиисходной смеси по высоте колонны. Так, если подать исходную смесь в колонну пониже, то увеличится протяженность укрепляющей части, и дистиллят станет чище; при этом уменьшится протяженность отгонной части колонны, так что кубовый остаток будет больше загрязнен низкокипящим компонентом. Изменение точки питания ректификационной колонны может оказаться полезным в двух основных случаях:

1) только один из продуктов должен быть весьма чистым (во втором допускается заметное содержание примеси); тогда следует увеличивать протяженность той части колонны, на выходе из которой нужно получать чистый продукт;

2) по какой-то причине изменился состав исходной бинарной смеси. Например: содержание НКК в исходной смеси понизилось; для сохранения прежней чистоты дистиллята теперь в укрепляющей части колонны потребуется большее число тарелок (или большая высота слоя насадки), чем раньше, а для сохранения чистоты кубового остатка — меньшее число тарелок в отгонной части колонны. Поэтому исходную смесь нового состава следует подавать в колонну на более низкую тарелку. Конкретно: ее надо подавать в то сечение колонны, в котором этот состав равен составу исходной смеси.

К массообменным процессам относят процессы, в которых происходит перенос вещества (или веществ) из одной фазы в другую в направлении установления равновесия.

Перемещение вещества внутри фазы, а также через границу раздела фаз осуществляется путем диффузии (молекулярной и конвективной), поэтому эти процессы также называют диффузионными. Таким образом, скорость массообменных процессов определяется законами диффузии, а направление – законом равновесного распределения.

По этому признаку следует различать такие системы: жидкость – газ, жидкость – пар, жидкость – жидкость, твердое тело –газ (пар) и твердое тело – жидкость.

Основными и важнейшими из массообменных процессов являются абсорбция, ректификация, экстракция, кристаллизация, адсорбция, сушка, ионнообменные процессы и мембранное разделение.

Абсорбция - процесс разделения газовой или парогазовой смеси методом избирательного растворения ее компонентов в жидкости.

Адсорбция - процесс разделения газовой или парогазовой смеси или жидкого раствора методом избирательного поглощения твердым веществом. К этим процессам, называемым сорбционными, относится и десорбция, т.е. удаление поглощенных веществ из поглотителя.

Перегонка и ректификация - процессы разделения жидких смесей, основанные на различии в летучестях ее компонентов.

Экстракция - процесс разделения жидких смесей, основанный на различной растворимости компонентов жидкости в растворителе, который практически не смешивается с раствором или смешивается частично.

Сушка - процесс удаления влаги из твердых пористых материалов, основанный на переходе ее в паровую или парогазовую фазу.

Ионный обмен - избирательное извлечение ионов из растворов электролитов твердыми поглотителями.

Кристаллизация - процесс разделения раствора на растворитель и растворенное вещество за счет выделения растворенного вещества из его пересыщенного раствора или расплава.

Растворение - процесс перехода из твердой фазы в жидкую. Извлечение на основе избирательной растворимости какого-либо вещества (или веществ) из твердого пористого материала называют экстракцией из твердого материала, или выщелачиванием.

Мембранные процессы - избирательное извлечение компонентов смеси или их концентрирование с помощью полупроницаемой перегородки - мембраны.

Классификация колонн.

Колонные аппараты можно классифицировать в зависимости от технологического назначения, способа осуществления контакта между газом (паром) и жидкостью, состояния межфазной поверхности.

По технологическому назначению аппараты подразделяются на колонны атмосферно-вакуумных установок, термического и каталитического крекингов, вторичной перегонки нефтепродуктов, для ректификации газов, для моноэтаноламиновой очистки газов и пр.

По способу осуществления контакта между паром (газом) и жидкостью все аппараты можно подразделить на аппараты с непрерывной подачей обеих фаз, пульсационной и цикличной подачей. Цикличная подача состоит в том, что газ и жидкость подаются в аппарат попеременно.

По состоянию межфазной поверхности. В соответствии с этим колонные аппараты классифицируются на группы: 1) аппараты с фиксированной поверхностью фазового контакта; 2) аппараты с поверхностью контакта, образуемой в процессе движения потоков; 3) аппараты с внешним подводом энергии.

Наиболее типичные широко применяемые в промышленности аппараты распределяются по группам, указанным в таблице 1.

Таблица 1: Классификация колонных аппаратов по состоянию межфазной поверхности

| Колонны с фиксированной поверхностью фазового контакта | Колонны с поверхностью контакта, образуемой в процессе движения потоков | Колонны с внешним подводом энергии |

| 1. Поверхностные аппараты | 1. Распылительные колонны | 1. Колонны с механическими мешелками |

| 2. Пленочные колонны | 2. Инжекторные (струйные) колонны | 2. Центробежные колонны |

| 3. Насадочные колонны | 3. Пульсационные колонны | |

| 4. Тарельчатые колонны |

Кристаллизатор, экстрактор.

Кристаллизаторы.

Применяемые в промышленности кристаллизаторы можно разделить на три группы: изогидрические, вакуумные и выпарные. Выбор той или иной конструкции зависит от многих факторов: общей технологической схемы производства, физико-химических свойств раствора, производительности и т.п.

Изогидрические кристаллизаторы применяются при проведении процесса кристаллизации солей, растворимость которых значительно уменьшается с понижением температуры. Раствор в таких кристаллизаторах охлаждается при постоянном количестве растворителя до температуры ниже температуры насыщения. В результате охлаждения раствор становится пересыщенным, что приводит к возникновению кристаллизации.

Изогидрические кристаллизаторы периодического действия применяют главным образом в малотоннажных производствах. Конструкция такого кристаллизатора приведена на рис.8.

Рис.8. Изогидрический кристаллизатор периодического действия: 1 – корпус; 2 – мешалка; 3 – охлаждающая рубашка; 4 – разгрузочное устройство; 5 – подвод охлаждающей воды

Кристаллизатор представляет собой цилиндрический аппарат с охлаждающей рубашкой. Горячий насыщенный раствор заливается в аппарат 1 с непрерывно работающей мешалкой 2. После заполнения кристаллизатора в рубашку 3 подается охлаждающая вода. Образовавшаяся суспензия кристаллов сливается через разгрузочное устройство и направляется на фильтр или центрифугу для отделения кристаллов от маточного раствора.

Изогидрический барабанный погружной кристаллизатор (рис.9) имеет корпус 1 с корытообразным днищем, в котором помещен барабан 2 с двойными стенками, между которыми протекает охлаждающая вода. Барабан, полностью погруженный в раствор, вращается на пустотелых цапфах, через которые подается и отводится охлаждающая вода. Горячий раствор непрерывно вводится в аппарат через штуцер 3, а маточный раствор с кристаллами отводится через штуцер 4. Зоны ввода и вывода раствора разделены перегородкой 5. В нижней части аппарата расположена лопастная мешалка 6, при работе которой предотвращается выпадение кристаллов на дно аппарата.

Рис.9. Изогидрический барабанный погружной кристаллизатор непрерывного действия: 1 – корпус; 2 – барабан; 3 – штуцер для ввода раствора; 4 – штуцер для вывода суспензии кристаллов; 5 – перегородка; 6 – лопастная мешалка; I – раствор; II – cуспензия; III – охлаждающая вода

Изогидрический кристаллизатор с псевдоожиженным слоем кристаллов изображен на рис.10. В кристаллизаторах этого типа возможно регулирование размеров получаемых кристаллов. Кристаллизатор состоит из корпуса 1, циркуляционного насоса 2, теплообменника 3 и отстойника для мелких кристаллов 4. Горячий раствор поступает через штуцер 5 во всасывающую циркуляционную трубу 6 и смешивается с циркулирующим по замкнутому контуру маточным раствором. Протекая через холодильник 3, раствор охлаждается и становится пересыщенным. Пересыщенный раствор по трубе 7 поступает в нижнюю часть корпуса кристаллизатора и поднимается вверх, поддерживая растущие кристаллы во взвешенном состоянии. По мере движения раствора через псевдоожиженный слой кристаллов его пересыщение снижается. Готовый кристаллический продукт выводится из нижней части аппарата через штуцер 8.

Рис.10. Изогидрический кристаллизатор с псевдоожиженным слоем кристаллов: 1 – корпус; 2 – насос; 3 – теплообменник; 4 – отстойник; 5 – штуцер для ввода раствора; 6 – циркуляционная труба; 7 – центральная труба; 8 – штуцер для вывода суспензии кристаллов; I – раствор; II – cуспензия; III – маточный раствор

Вакуумные кристаллизаторы представляют собой аппараты, в которых раствор охлаждается вследствие адиабатического испарения части растворителя. На испарение расходуется тепло от раствора, который при этом охлаждается до температуры, соответствующей его температуре кипения при данном остаточном давлении.

Выпарные кристаллизаторы применяют для кристаллизации солей, растворимость которых мало меняется с изменением температуры. При этом процесс осуществляется путем удаления части растворителя при выпаривании раствора. Конструкции выпарных кристаллизаторов аналогичны конструкциям выпарных аппаратов. Вакуум-выпарной кристаллизатор с псевдоожиженным слоем кристаллов приведен на рис.11. Тепло, необходимое для испарения растворителя, подводится к раствору через греющую камеру 12.

Рис.11. Вакуум-выпарной кристаллизатор с псевдоожиженным слоем кристаллов: 1 – корпус; 2, 5, 9 – циркуляционные трубы; 3 – сепаратор; 4 – штуцер для вывода пара; 6 – отстойник; 7 – насос; 8 – штуцер для ввода раствора; 10 – сосуд для сбора маточного раствора; 11 – штуцер для вывода суспензии кристаллов; 12 – греющая камера; I – раствор; II – маточный раствор; III – cуспензия; IV – соковый пар; V – пар; VI – конденсат

Экстрактор.

Экстракцией в широком смысле называются процессы разделения, основанные на извлечении одного или нескольких компонентов из растворов или твердых тел с помощью избирательных растворителей (экстрагентов). При взаимодействии с экстрагентом в нем хорошо растворяются только извлекаемые компоненты.

Процессы жидкостной экстракции – разделения жидких растворов специально подобранными растворителями проводятся как в тарельчатых и насадочных колоннах, так и в аппаратах специфических конструкций с устройствами для перемешивания двух жидкостей.

Колонные экстракторы подразделяют на распылительные (полые), насадочные, тарельчатые, пульсационные и роторно-дисковые.

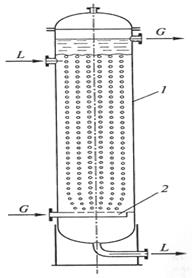

Распылительные (полые) экстракторыпредставляют собой пустотелые колонны, заполненные одной из взаимодействующих жидкостей. На рис.12 представлен экстрактор 1, заполненный тяжелой жидкостью L. Более легкая жидкость G распыляется в нее с помощью диспергирующего устройства 2, установленного в нижней части аппарата. Если в качестве сплошной фазы используется легкая жидкость, тяжелая жидкость распыливается в нее сверху.

Рис.12 Схема колонного распылительного (полого) экстрактора: 1– экстрактор, 2 – диспергирующее устройство.

На некотором уровне капли дисперсной фазы сливаются и образуют слой, отделенный от сплошной фазы поверхностью раздела. Над ней установлен патрубок для отвода экстракта. Из нижней части колонны постоянно отводится сплошная фаза в качестве рафината.

Распылительные колонны обладают высокой производительностью, но малоэффективны, что объясняется укрупнением капель дисперсной фазы и обратным перемешиванием вследствие возникновения местных циркуляционных токов, нарушающих противоток фаз.

Насадочные экстракторы представляют собой распылительные экстракторы, заполненные насадочными телами, что способствует многократному дроблению и слиянию капель дисперсной фазы, а также сводит к минимуму обратное перемешивание.

По конструкции и простоте устройства насадочные экстракторы близки к распылительным, но производительность их несколько ниже, так как некоторая часть сечения колонны занята насадкой. Эффективность разделения в этих аппаратах также невысокая.

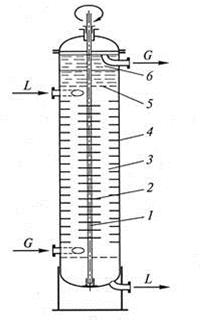

Колонные экстракторы с тарелками (перегородками) применяют для уменьшения явления обратного перемешивания, а также организации благоприятных гидродинамических режимов проведения процессов экстракции.

В качестве перегородок могут использоваться чередующиеся друг с другом плоские диски (тарелки) и кольца. Контакт между фазами осуществляется при обтекании перегородок дисперсной фазой в виде тонкой пленки (при коалесценции капель) и при движении капель дисперсной фазы в пространстве между перегородками.

В промышленности часто применяются колонные экстракторы с ситчатыми тарелками (рис.13). В этом случае экстрактор 1 заполняется сплошной средой, которая перетекает из одного межтарельчатого пространства в другое через переливные патрубки 2.

Рис.13 Схема колонного экстрактора с ситчатыми тарелками: 1– экстрактор, 2 – переливной патрубок, 3 – тарелка.

Противотоком ей вводится дисперсная фаза, которая, накапливаясь в виде подпорного слоя под каждой тарелкой 3, диспергируется через отверстия тарелок в сплошную среду. Капли под действием подъемной силы движутся в среде и сливаются вновь в подпорном слое следующей тарелки.

В результате многократного диспергирования и слияния капель дисперсной фазы в противоточном слое сплошной среды осуществляется ступенчатая противоточная экстракция. С последней тарелки капли дисперсной фазы поступают в разделительную камеру или в специальный отстойник, откуда и выводятся из аппарата.

В колонных экстракторах дисперсной фазой может быть как легкая (рис.13), так и тяжелая жидкости. В последнем случае переливные патрубки направлены вверх, подпорные слои накапливаются над тарелками, а разделительная камера находится под последней тарелкой в нижней части аппарата.

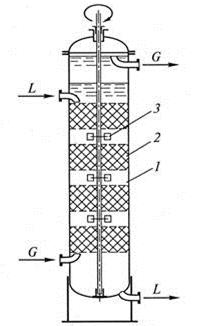

Колонные экстракторы с механическим перемешиванием фаз применяют при малой разности плотностей дисперсной фазы и дисперсионной среды и значительном межфазовом поверхностном натяжении, затрудняющем дробление из-за естественного течения жидкости. Высокая степень диспергирования в этом случае достигается путем введения в двухфазный поток механической энергии с помощью мешалок различных конструкций.

Одним из распространенных аппаратов такого типа является роторно-дисковый экстрактор (рис.14).

По оси колонны вращается ротор-вал 1, на который насажены плоские диски 2, перемешивающие двухфазный поток. Колонна делится на секции кольцевыми перегородками 3, укрепленными на стенках корпуса 4. Диски ротора вращаются в середине каждой секции. Движущиеся противотоком фазы L и G смешиваются дисками 2 и затем частично расслаиваются около неподвижных кольцевых перегородок.

Если в экстракторе сплошной фазой является тяжелая жидкость L, то для окончательного расслоения легкой дисперсной фазы G и сплошной L служит верхняя часть б аппарата, отделенная от рабочей зоны перфорированной перегородкой 5.

Рис.14. Схема колонного экстрактора с механическим перемешиванием (роторно-дисковый экстрактор): 1–ротор вал; 2–диск; 3–перегородка; 4–корпус; 5–перфорированная перегородка; 6–верхняя часть аппарата.

Рис.15. Схема колонного экстрактора с механическим перемешиванием (смесительно-отстойный с мешалками): 1–смесительная секция; 2–отстойная зона; 3–лопастная мешалка.

Разновидностью аппаратов этого же типа является колонный экстрактор (рис.15), в котором вместо плоских дисков установлены на валу лопастные 3 или открытые турбинные мешалки.

Для улучшения расслаивания фаз между смесительными секциями 1 расположены отстойные зоны 2, заполняемые сеткой, насадочными телами или блоками концентрических цилиндров.

Достоинством колонных экстракторов с механическим перемешиванием фаз является сочетание значительной производительности с высокой интенсивностью процесса массопередачи, что 1 позволяет уменьшать их высоту по сравнению с распылительными и насадочными колоннами. В то же время они потребляют значительное количество энергии.

В пульсационных экстракторах ввод дополнительной энергии в двухфазный поток осуществляется путем придания возвратно-поступательного движения (пульсации) жидкостям в рабочей зоне аппарата. Пульсация жидкостей увеличивает турбулизацию потоков и степень дисперсности фаз, повышая тем самым эффективность массопередачи в насадочных экстракторах или экстракторах с ситчатыми тарелками.

Для придания возвратно-поступательного движения жидкостным потокам используют бесклапанный поршневой, плунжерный или мембранный насос, или специальные пневматические устройства.

Режим работы пульсационного экстрактора зависит от интенсивности пульсации, характеризуемой произведением амплитуды (расстояния между крайними положениями уровня жидкости в экстракторе за один цикл) на частоту пульсации (число циклов в единицу времени). При малой интенсивности пульсации попеременно диспергируются легкая жидкость в слой тяжелой жидкости над тарелкой (первый период цикла) и тяжелая жидкость в слой легкой жидкости под тарелкой (второй период цикла). При увеличении интенсивности пульсации рабочая зона равномерно заполнена мелкими каплями, движущимися противотоком в сплошной фазе.

При дальнейшем увеличении интенсивности пульсации наступает захлебывание экстрактора вследствие образования стойкой эмульсии.

В центробежных экстракторах в качестве дополнительной механической энергии, обеспечивающей эффективное диспергирование, повышение относительной скорости движения фаз, а также интенсивного разделения, используется центробежная сила.

Центробежные экстракторы являются интенсивно работающими аппаратами. Значительные скорости движения жидкости обусловливают их высокую производительность и компактность.

Недостатками центробежных экстракторов по сравнению с другими типами аппаратов является их высокая стоимость и значительные затраты на эксплуатацию и ремонт из-за сложности конструкции.

Стандарт распространяется на колонные аппараты, предназначенные для применения в технологических установках нефтеперерабатывающей, нефтехимической, химической, газовой и других смежных отраслей промышленности для проведения тепло- и массообменных процессов при контакте пара (газа) и жидкости (возможно присутствие нескольких жидких фаз), также и в присутствии дисперсной твердой фазы (в промывных аппаратах) и устанавливает основные технические требования к их проектированию, изготовлению, контролю, испытаниям и приемке. В дополнение к требованиям настоящего стандарта следует руководствоваться нормами и правилами промышленной безопасности, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта.

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ГОСТ

31838

2012

АППАРАТЫ КОЛОННЫЕ

Технические требования

(EN 13445:2002, NEQ)

Стандартинформ

Предисловие

Сведения о стандарте

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 42 от 15 ноября 2012 г.)

За принятие проголосовали:

Краткое наименование страны

по MK (ИСО 3166) 004-97

Код страны по

MK (ИСО 3166) 004-97

Сокращенное наименование национального органа

по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

5 В настоящем стандарте учтены основные нормативные положения следующих международных документов:

- Директива 97/23 ЕС Европейского парламента и совета от 29 мая 1997 года по сближению законодательства государств-членов, касающегося оборудования, работающего под давлением в части выбора материалов, требований к конструкции, изготовлению и испытаниям;

- Европейский региональный стандарт EN 13445:2002 Unfired Pressure Vessels (Сосуды, работающие под давлением без огневого подвода теплоты) в части выбора материалов, требований к конструкции, изготовлению и испытаниям.

Степень соответствия - неэквивалентная (NEQ).

Стандарт подготовлен на основе применения ГОСТ Р 53684-2009

6 ВВЕДЕН ВПЕРВЫЕ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АППАРАТЫ КОЛОННЫЕ

Технические требования

Columns. Technical requirements

Дата введения -2014-01-01

Настоящий стандарт распространяется на колонные аппараты, предназначенные для применения в технологических установках нефтеперерабатывающей, нефтехимической, химической, газовой и других смежных отраслей промышленности для проведения тепло-и массообменных процессов при контакте пара (газа) и жидкости (возможно присутствие нескольких жидких фаз), также и в присутствии дисперсной твердой фазы (в промывных аппаратах) и устанавливает основные технические требования к их проектированию, изготовлению, контролю, испытаниям и приемке.

В дополнение к требованиям настоящего стандарта следует руководствоваться нормами и правилами промышленной безопасности [1], упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта.

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчета на прочность

ГОСТ 24755-89 Сосуды и аппараты. Нормы и методы расчета на прочность укрепления отверстий

ГОСТ 24756-81 * Сосуды и аппараты. Нормы и методы расчета на прочность. Определение расчетных усилий для аппаратов колонного типа от ветровых нагрузок и сейсмических воздействий

* На территории Российской Федерации действует ГОСТ Р 51273-99 .

ГОСТ 24757-81 ** Сосуды и аппараты. Нормы и методы расчета на прочность. Аппараты колонного типа

** На территории Российской Федерации действует ГОСТ Р 51274-99 .

ГОСТ 25221-82 Сосуды и аппараты. Днища и крышки сферические неотбортованные. Нормы и методы расчета на прочность

ГОСТ 25822-83 Сосуды и аппараты. Аппараты воздушного охлаждения. Нормы и методы расчета на прочность

ГОСТ 25867-83 Сосуды и аппараты. Сосуды с рубашками. Нормы и методы расчета на прочность

ГОСТ 26202-84 *** Сосуды и аппараты. Нормы и методы расчета на прочность обечаек и днищ от воздействия опорных нагрузок

*** На территории Российской Федерации действует ГОСТ Р 52857.5-2007 .

ГОСТ 24756-81 *4 Сосуды и аппараты. Нормы и методы расчета на прочность. Определение расчетных усилий для аппаратов колонного типа от ветровых нагрузок и сейсмических воздействий

* 4 На территории Российской Федерации действует ГОСТ Р 51273-99 .

ГОСТ 9617-76 Сосуды и аппараты. Ряды диаметров.

Колонные аппараты - цилиндрические вертикальные сосуды постоянного или переменного сечения, оснащенные внутренними тепло- и массообменными устройствами (тарелками или насадкой), а также вспомогательными узлами (ввода жидкости и пара, распределителями жидкости и пара, аккумуляторными устройствами для сбора жидкости, устройствами для размещения насадочных элементов и т. д.), обеспечивающими проведение технологического процесса (ректификации, абсорбции, экстрактивной ректификации, экстракции (при взаимодействии жидкость-жидкость), прямого теплообмена между паром (газом) и жидкостью и др.).

Для возможности доступа и монтажа внутренних устройств колонны диаметром менее 1000 мм выполняются царговыми.

В колоннах может поддерживаться различное давление. В зависимости о применяемого давления колонные аппараты подразделяются на атмосферные, вакуумные и аппараты, работающие под давлением.

Давление определяется технологическим процессом, происходящим в аппарате.

К атмосферным колоннам обычно относят колонны, в верхней части которых давление близко атмосферному. Давление в нижней части колонн выше верхнего на величину гидравлического сопротивления внутренних устройств.

Пример исполнения атмосферной колонны приведен на рисунке! Колонна оснащена тарелками.

В вакуумных колоннах абсолютное давление в верхней части может достигать от 14 до 18 мм рт.ст. (1,87 ¸ 2,4 кПа) и менее. Внутренние устройства вакуумных колонн обеспечивают перепад гидравлического сопротивления по колонне от верха до ввода сырья от 10 до 20 мм рт.ст. (1,33 ¸ 2,66 кПа) и ниже.

Пример исполнения вакуумной колонны приведен на рисунке 2. Колонна оснащена насадкой и тарелками.

В колоннах, работающих под давлением (рисунок 3), давление вверху может достигать величин от нескольких атмосфер до нескольких десятков атмосфер.

Настоящий стандарт применяют совместно с требованиями национальных стандартов государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта * .

* На территории Российской Федерации действует ГОСТ Р 52630-2012 .

Рисунок 1 - Пример исполнения атмосферной тарельчатой колонны

Рисунок 2 - Пример исполнения вакуумной колонны с насадкой и тарелками

Рисунок 3 - Пример исполнения колонны под давлением

В настоящем стандарте применены следующие обозначения:

а - относительная овальность корпуса аппарата;

b1 - ширина нижнего опорного кольца;

b2 - выступающая ширина нижнего опорного кольца;

b3 - длина верхнего опорного элемента;

b4 - ширина верхнего опорного элемента;

b5 - минимальное расстояние между двумя смежными ребрами;

b6 - максимальное расстояние между двумя смежными ребрами;

D - внутренний диаметр аппарата;

DH - наружный диаметр аппарата;

D0 - внутренний диаметр опорной обечайки;

D6 - диаметр окружности фундаментных болтов;

е - расстояние от оси фундаментного болта до наружной поверхности опорной обечайки;

h - высота опорного узла;

S - толщина стенки обечайки;

S1 - толщина стенки днища;

s - исполнительная толщина стенки аппарата;

s0 - исполнительная толщина стенки опорной обечайки;

sk - исполнительная толщина нижнего опорного кольца;

s2 - исполнительная толщина верхнего опорного кольца;

s4 - исполнительная толщина ребра.

5.1 Общие требования

5.1.1 Конструкция аппарата должна обеспечить заданный режим эксплуатации, быть технологичной, надежной в течение срока службы, обеспечивать безопасность при изготовлении, монтаже и эксплуатации, предусматривать возможность контроля технического состояния аппарата.

5.1.2 Срок службы аппарата должен устанавливаться разработчиком аппарата и указываться в технической документации.

5.1.3 Расчет на прочность аппаратов и их элементов следует проводить в соответствии с ГОСТ 14249 , ГОСТ 24755 - ГОСТ 24757 , ГОСТ 25221 , ГОСТ 25822 , ГОСТ 25867 , ГОСТ 26202 и требованиями национальных стандартов государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта * .

* На территории Российской Федерации действуют ГОСТ Р 52630-2012 , ГОСТ Р 52857.1-2007 - ГОСТ Р 52857.12-2007 , ГОСТ Р 51273-99 , ГОСТ Р 51274-99 .

При расчете колонных аппаратов снеговые нагрузки не учитываются.

5.1.4 Аппараты, которые не могут транспортироваться в собранном виде, должны проектироваться из частей, соответствующих по габариту требованиям к перевозке транспортными средствами. Деление аппарата на транспортируемые части следует указывать в технической документации.

5.1.5 Аппараты, транспортируемые в собранном виде, а также отдельные транспортируемые части аппарата должны иметь строповые устройства (захватные приспособления) для проведения погрузочно-разгрузочных работ, подъема и установки аппаратов в проектное положение. Допускается использовать для этих целей технологические штуцера, горловины, уступы, бурты и другие конструктивные элементы аппаратов при подтверждении расчетом на прочность.

Конструкция, места расположения строповых устройств и конструктивных элементов для строповки, их количество, схема строповки аппаратов и их транспортируемых частей должны быть указаны в технической документации.

5.1.6 Базовые диаметры аппаратов рекомендуется принимать по ГОСТ 9617 .

5.2 Требования к элементам корпусов аппаратов

5.2.1 Днища, крышки и переходы аппаратов принимаются в соответствии с требованиями национальных стандартов государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта ** .

** На территории Российской Федерации действует ГОСТ Р 52630-2012 .

5.2.2 Люки, лючки и штуцера принимаются в соответствии с требованиями национальных стандартов государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта * .

* На территории Российской Федерации действует ГОСТ Р 52630-2012 .

5.2.3 Расположение отверстий - в соответствии с требованиями национальных стандартов государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта * .

5.3 Требования к опорам колонных аппаратов

5.3.1 Опорные обечайки колонных аппаратов представлены на рисунке 4.

а) цилиндрическая

б) коническая

Рисунок 4 - Основные конструкции вертикальных опор аппаратов

5.3.2 Цилиндрическую опору следует присоединять к днищу аппарата таким образом, чтобы средние диаметры цилиндрических обечаек корпуса и опоры совпадали или расстояния между этими осями были минимальными (см. рисунок 5).

В случае смещения осей обечайки корпуса и опоры необходимо проверить прочность опорной обечайки с учетом дополнительных напряжений из-за смещения этих осей.

Рисунок 5 - Узел стыковки опорной обечайки и днища аппарата

5.3.3 Основные конструкции опорных узлов приведены на рисунке 6.

Рисунок 6 - Конструкции опорных узлов

5.4 Допускается установка колонных аппаратов на иные типы опор (стойки, лапы и др.) по указанию проектной организации.

6.1 При выборе материалов для изготовления колонных аппаратов следует учитывать расчетное давление, температуру стенки, химический состав и характер среды, технологические свойства и коррозионную стойкость материалов.

* На территории Российской Федерации действует ГОСТ Р 52630-2012 .

6.2 Требования к основным материалам, их пределы применения, назначение, условия применения, виды испытаний должны удовлетворять требованиями национальных стандартов государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта * .

* На территории Российской Федерации действует ГОСТ Р 52630-2012 .

6.3 Элементы, привариваемые непосредственно к корпусу колонного аппарата изнутри или снаружи (цилиндрические и конические опоры, подкладки под элементы металлоконструкций, опорные кольца под тарелки и др.) следует изготавливать из материалов того же структурного класса, что и корпус.

6.4 В колонных аппаратах, изготовленных из коррозионностойких сталей, допускается использовать цилиндрические или конические опоры из углеродистых сталей при условии, что к корпусу колонны приваривается переходная обечайка из коррозионностойкой стали высотой, определяемой расчетом.

6.5 В аппаратах из углеродистой стали полотна тарелок, клапаны, другие внутренние съемные детали и внутренний крепеж должны быть изготовлены из коррозионностойкой стали.

7.1 Общие требования

7.1.1 Перед изготовлением, монтажом следует проводить входной контроль основных и сварочных материалов и полуфабрикатов.

7.1.2 Требования к маркировке материалов, принятых к изготовлению аппаратов, а также к качеству поверхности элементов корпуса принимаются по национальным стандартам государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта * .

* На территории Российской Федерации действует ГОСТ Р 52630-2012 .

7.1.3 Предельные отклонения размеров принимаются в соответствии с требованиями национальных стандартов государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта.

7.2.1 После сборки и сварки обечаек корпус (без днищ) должны удовлетворять следующим требованиям:

а) отклонение по длине - не более ±0,3 % от номинальной длины, но не более ±50 мм;

б) отклонение от прямолинейности - не более 2 мм на длине 1 м, но не более 30 мм при длине корпуса свыше 15 м.

При этом местная непрямолинейность не учитывается:

- в местах сварных швов;

- в зоне вварки штуцеров и люков в корпус;

- в зоне сопряжения разнотолщинных обечаек корпуса, выполненного с учетом допустимых смещений кромок в кольцевых швах аппарата.

7.2.2 Отклонение внутреннего (наружного) диаметра корпуса аппарата в местах установки тарелок или других внутренних устройств допускается не более ±0,5 % номинального диаметра, если в технической документации не оговорены более жесткие требования.

7.2.3 Относительная овальность корпуса аппарата измеренная в соответствии с требованиями национальных стандартов государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта * в местах установки тарелок или других внутренних устройств не должна превышать ±0,5 %, если в технической документации не оговорены более жесткие требования.

* На территории Российской Федерации действует ГОСТ Р 52630-2012 .

7.2.4 Отклонения остальных размеров корпусов, кроме указанных выше, определяются в соответствии с требованиями национальных стандартов государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта * .

* На территории Российской Федерации действует ГОСТ Р 52630-2012 .

7.3 Днища, фланцы, штуцера, люки, укрепляющие кольца

7.3.1 Указанные элементы корпусов аппаратов изготавливаются в полном соответствии с требованиями национальных стандартов государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта * .

* На территории Российской Федерации действует ГОСТ Р 52630-2012 .

7.4 Предельные отклонения размеров аппаратов, их сборочных единиц и деталей от номинальных должны соответствовать приведенным на рисунке 7.

Рисунок 7 - Предельные отклонения размеров аппаратов, их сборочных единиц и деталей

7.5 Внутренние тепло-и массообменные контактные устройства тарельчатого типа (тарелки)

7.5.1 Тарелки должны изготавливаться в соответствии с настоящим стандартом и проектом.

7.5.2 Опорные детали тарелок должны быть приварены к корпусу аппарата сплошным односторонним верхним швом, если иное не указано в проектной документации.

7.5.3 Отклонение от перпендикулярности опорных деталей тарелок, привариваемых к корпусу аппарата, коси корпуса, относительно которой установлены устройства (риски) для выверки вертикальности его на монтажной площадке, не должно превышать значений, указанных в таблице 1.

Все ректификационные колонны являются очень ответственными аппаратами, требующими квалифицированного обслуживания независимо от эксплуатационных причин.

Одним из принципиальных причин эксплуатации колонн является давление. Главной предпосылкой для его выбора является температурный режим процесса ректификации. Завышенное давление дозволяет выполнить фракционирование при больших температурах, что нужно в случае разделения консистенций, состоящих из компонент с низкими температурами кипения (ректификация низкомолекулярных углеводородов).

Работа состоит из 1 файл

Эксплуатация ректификационной колонны.docx

Эксплуатация ректификационной колонны

Все ректификационные колонны являются очень ответственными аппаратами, требующими квалифицированного обслуживания независимо от эксплуатационных причин.

Одним из принципиальных причин эксплуатации колонн является давление. Главной предпосылкой для его выбора является температурный режим процесса ректификации. Завышенное давление дозволяет выполнить фракционирование при больших температурах, что нужно в случае разделения консистенций, состоящих из компонент с низкими температурами кипения (ректификация низкомолекулярных углеводородов).

В ректификационной колонне давление изменяется по высоте аппарата зависимо от гидравлических сопротивлений тарелок и отбойных устройств.

Для разделения компонент с высочайшей температурой кипения ректификацию необходимо проводить при низких температурах, чтоб избежать разложения высокомолекулярных углеводородов при температуре их кипения. С данной целью ректификацию проводят в вакуумных колоннах, где температуры кипения искусственно понижают зависимо от величины вакуума. В особенности распространены вакуумные колонны, используемые на мазутоперегонных установках для получения масляных дистиллятов.

Условия работы колонны характеризуются последующими данными: температура верха-110-130°С; низа - 380-400 °C; остаточное давление в высшей части колонны составляет 40-80 мм рт. ст.

Создание и поддержание нужного вакуума является основным вопросом эксплуатации вакуумных колонн. Обычно вакуум создается комбинированием 2-ух методов: конденсацией паров, отводимых с верха аппарата, и отсасыванием не сконденсировавшихся газов.

Температурный режим в колонне поддерживается методом подвода в колонну тепла с сырьем, нагретым в трубчатых печах, подвода тепла в нижнюю часть-колонны и отвода тепла на определенных участках по высоте колонны за счет острого и циркуляционных орошений.

В низ колонны тепло можно подвести различными методами - через выносной теплообменник либо через трубный змеевик, встроенный в нижней части колонны. Но в текущее время всераспространен подвод тепла подачей в колонну водяного пара.

Термическая изоляция аппаратов колонного типа. Для поддержания неизменного термического режима работы массообменного аппарата, не зависящего от температуры окружающей воздушной среды, поверхность аппарата покрывают термический изоляцией. Тепловая изоляция, не считая того, препятствует потерям тепла (холода) в окружающую среду.

Основными требованиями к термический изоляции являются малая теплопроводимость и длительное сохранение изоляционных параметров в процессе использования. Материал термический изоляции должен быть стойким к высочайшей температуре среды, также к резким и частым колебаниям температуры стены изолируемого аппарата.

Изоляция обязана быть довольно химически стойкой к окружающей среде, т. е. не обязана разрушаться в процессе эксплуатации. Способность изоляции всасывать воду (т. е. гигроскопичность) обязана быть малой, потому что мокроватая изоляция часто является предпосылкой интенсивной коррозии поверхности аппарата.

При каждом ремонте аппарата термическую изоляцию тщательно осматривают для выявления повреждений в виде отбитых уголков, трещинок, разрывов частей, отпавших слоев штукатурки и т. д. Все увиденные недочеты должны быть немедля устранены.

Запуск и остановка колонн. Ректификационные колонны пускают в эксплуатацию сразу с так именуемой прохладной циркуляцией всей системы. Согласно рабочей технологической карте-схеме, сырье прокачивают в течение 10-30 мин по всему оборудованию, проверяя на плотность систему, работу контрольно-измерительных устройств, запорных устройств и т. д. Затем температуру в системе медлительно увеличивают за счет тепла трубчатых печей - так именуемая жгучая циркуляция.

Обычная остановка колонн осуществляется в последовательности, оборотной пуску. Аварийная же остановка, предпринимаемая при неожиданном прекращении подачи сырья, пара, электроэнергии и воды, также при выходе из строя остальных аппаратов установки, просит наиболее форсированных действий.

В особенности небезопасно неожиданное прекращение поступления воды на вакуумную установку. В данном случае нужно немедля закрыть задвижку на водяной полосы, ведущей к барометрическому конденсатору и эжекторам, чтоб предупредить засасывание воздуха из трубопроводов воды.

Подготовка колонн к ремонту является очень ответственной операцией и проводится в последующем порядке. После снятия вакуума либо понижения давления до атмосферного из колонны откачивают весь остаток нефти и нефтепродуктов.

Читайте также: