Двухступенчатое цементирование скважин кратко

Обновлено: 05.07.2024

Ступенчатое цементирование применяется для подъёма тампонажного раствора на расчётную высоту в условиях возможных поглощений и гидроразрыва горных пород. Интервал цементирования при этом делится на два участка таким образом, чтобы на наименее надёжные интервалы предельно снизить гидромеханические нагрузки. В состав обсадной колонны в этих случаях включается специальная цементировочная муфта и цементирующие фонари над и под нею. Муфту, как правило, устанавливают над кровлей поглощающего или склонного к гидроразрыву участка горных пород.

На практике известны две модификации ступенчатого цементирования – без разрыва и с разрывом во времени между цементированием нижней и верхней секций обсадных колонн. Порядок проведения технологических операций цементирования при этом одинаковый – после спуска обсадной колонны с принятой оснасткой и промывки на первом этапе цементируется нижняя секция расчётным объёмом тампонажного раствора с подъёмом цемента от забоя до глубины установки цементировочной муфты и после открытия боковых отверстий с помощью второй разделительной пробки цементируется верхний интервал колонны.

Если же эта операция проводится с разрывом во времени, то после цементирования нижней секции колонны и ОЗЦ верхний интервал промывается (от суток и более).

Способ ступенчатого цементирования, как показывает промысловый опыт, не находит широкого применения из-за несовершенства конструкций цементировочных муфт и отсутствия цемента в интервале стыковки нижней и верхней ступеней. Это снижает качество крепления и часто проиводит к нарушению технологии работ.

В Азнакаевском УБР ранее не существовало муфт с закрытыми циркуляционными отверстиями (окнами), т.е. муфту ступенчатого цементирования спускали только после того, как обнаруживался факт гидроразрыва пласта и катастрофического поглощения тампонажного раствора. В связи с этим приходилось отворачивать обсадную колонну чуть выше зоны поглощения при помощи аварийных инструментов (метчика или колокола).

Порядок выполнения работ при использовании муфт с открытыми и закрытыми окнами

При использовании муфты с открытыми окнами выполняются следующие действия:

- цементирование заколонного пространства – цемент не поднимается;

- отворот колонны в лево-правом переводнике;

- промывка заколонного пространства – цемент не вышел;

- вызов геологов для проведения АКЦ с целью определения высоты подъёма раствора в заколонном пространстве;

- отворот колонны до уровня поднятия цемента с помощью левого инструмента и метчика или колокола;

- спуск МСЦ с открытыми окнами с последующим наворотом на оставшуюся часть колонны;

- цементирование через открытые окна МСЦ;

- закрытие окон МСЦ повышением давления на 2,0 – 2,5 МПа выше рабочего;

- опрессовка колонны на 8 МПа.

При использовании муфты с закрытыми окнами, разработанной Азнакаевским УБР выполняются следующие операции:

1) спуск колонны в компоновке с МСЦ – Б до проектного забоя;

3) проверка работоспособности обратного клапана;

4) открытие окон МСЦ – Б повышением давления в колонне до давления разрыва фиксирующих винтов;

5) вымывание излишнего цемента на дневную поверхность;

7) закрытие окон МСЦ – Б;

8) опрессовка колонны на 8 МПа.

Технические характеристики МСЦ-Б

1) параметры и размеры муфт:

| Типоразмеры | МСЦ – 146 Б | МСЦ – 168 Б |

| Диаметр присоединительных резьб ОТТМ по ГОСТ 632-80, мм | ||

| Наружный диаметр, мм | ||

| Внутренний диаметр без разбуриваемого седла, мм | ||

| Внутренний диаметр разбуриваемого седла, мм | ||

| Максимальный перепад давления для открытия циркуляционных отверстий, МПа | ||

| Максимальный шаг (дискретность) установки давления открытия, МПа | 2,5 | 2,5 |

| Перепад давления для закрытия циркуляционных отверстий, МПа | 3,5…6,5 | 3,5…6,5 |

| Перепад давления для фиксации муфты в закрытом положении, МПа | ||

| Длина, мм | ||

| Масса, кг |

2) параметры и размеры пробки запирающей:

| Типоразмеры | ПСЦ – 146 Б | ПСЦ – 168 Б |

| Наружный диаметр по резиновым деталям, мм | ||

| Наружный диаметр по металлическим деталям, мм | ||

| Длина, мм | ||

| Масса, кг |

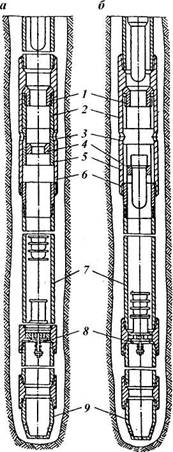

Конструкция и принцип работы МСЦ-Б

Муфта включает корпус 5, муфту 2, сборку гильзы 1 и установленные в радиальных отверстиях корпуса пробки 3 (см. рис.4.1). Пробка 3 уплотнена в корпусе резиновыми кольцами 6 и закреплени разрывными винтами 4. Сборка гильзы 1 включает седло 7, упорное кольцо 8 и резиновые кольца 9. Седло выполнено из разбуриваемого материала и впрессовано в гильзу. Дополнительно оно вместе с упорным кольцом 8 прикреплено к гильзе срезными штифтами 10. Внутренняя расточка корпуса 5 ниже пробок 3 имеет диаметр меньше диаметра гильзы и обеспечивает её посадку с натягом. Кроме того, нижний конец гильзы и нижняя часть расточки в корпусе выполнены эксцентричными, что обеспечивает фиксацию гильзы от поворота при разбуривании седла.

Пробка запирающая включает корпус 1, манжету 2, соединительную шпильку 3 и уплотнительное кольцо 4 (см. лист). Корпус и шпилька выполняются из разбуриваемого материала.

В скважину муфту спускают в составе обсадной колонны. Во время закачки и продавливания цементного раствора при первой ступени цементирования радиальные отверстия корпуса закрыты. При повышении давления в обсадных трубах после посадки продавочной пробки первой ступени винты 4 срезаются и пробки 3 выдавливаются из корпуса, открывая

его радиальные отверстия для проведения второй ступени цементирования. Цементный раствор продавливают, используя запирающую пробку. Пробка проталкивает гильзу с седлом вниз, срезая штифты 10. Гильза впрессовывается в нижнюю часть корпуса 5 и закрывает его радиальные отверстия. После затвердения цементного раствора запирающая пробка и седло муфты разбуриваются.

Указания мер безопасности

Погрузка, перевозка и разгрузка муфты и запирающей пробки должны рпоизводиться с обеспечением защиты от ударов, повреждений и засорения.

Работа с муфтой должна производиться буровой бригадой, обученной правилам обращения с ней. Работы должны вестись под рководством ИТР или бурового мастера знающего конструкцию, принцип работы и параметры муфты изапирающей пробки, схему компановки обсадной колонны план работ по ступенчатому цементированию, возможные осложнения при выполнении запланированных работ и меры по их устранению

Подготовка к работе и порядок работы

5.6.1. Проверить комплектность иотсутствие каких-либо повреждений.

5.6.2. Проверить прохождение пробки запирающей ПСЦ-Б через цементировочную голову. Приэтом учесть, то в некоторых цементировочных головках установлены уравнительная трубка или стержень, сужающие проходной канал.

5.6.3. Проверить соответствие диаметра и профиля присоединительных резьб муфты и спускаемых обсадных труб.

5.6.4. Проверить соответствие разрывных винтов требуемому перепаду давления для открытия циркуляционных отверстий муфты:

Номер группы разрывных винтов 1 2 3 4 5 6

Перепад давления для открытия, МПа 15.5+0.7 16.5+0.7 17.5+0.7 18.5+0.7 19.5+0.7 20.5+0.7

Примечание: 1. Номер группы указан на головке разрывных винтов.

2. Крутящий момент для ввинчивания винтов равен 0.15—0.20 кГс м.

5.6.5. Спустить муфту в составе обсадной колонны до требуемой глубины, установив ниже и выше нее центраторы.

5.6.6. После спуска обсадной колонны и ее промывки произвести закачивание в нее расчетных объемов буферной жидкости и тампонажного раствора для первой ступени цементирования. Освободить установленную в цементировочной головке резиновую разделительную пробку и произвести продавливание тампонажного раствора.

5.6.9. Произвести закачку продавочной жидкости одним насосом на первой скорости, медленно наращивая давление до открытия циркуляционных отверстий муфты. Максимальное давление при этом должно быть меньше давления опрессовки обсадных труб. Открытие циркуляционныхотверстий определяется по резкому снижению давления закачки.

5.6.10. Произвести промывку скважины через открытые циркуляционные отверстия муфты для вымывания тампонажного раствора выше нее. Затем периодически промывать скважину до тампонажного раствора ниже муфты (первой ступени).

5.6.11. Прекратить промывку скважины, произвести сброс давления, снять крышку цементировочной головки и установить запирающую пробку ПСЦ-Б, зафиксировав ее упорами от падения.

5.6.15. Сбросить давление из цементировочной головки и ожидать затвердения тампонажного раствора в соответствии с планом цементирования.

5.6.16. Произвести проверку герметичности обсадной колонны путем ее опрессовки.

5.6.17. Разбурить запирающую пробку и седло муфты 3-х шарошечным долотом при частоте вращения ротора 50-60 об/мин., осевой нагрузке 3-5 т и производительности насоса 10-30 л/сек.

5.6.18. Проверить герметичность обсадной колонны давлением, не превышающим допустимое при эксплуатации.

5.6.19. Провести в скважине геофизические исследования с целью определения качества цементирования обсадной колонны.

Разобщение пластов

Примем двухступенчатый способ цементирования с использованием равнопроходной муфты ступенчатого цементирования МСЦ – Б азнакаевского производства.

Выберем место установки муфты, исходя из требований:

а) не допустить гидроразрыв пород ниже муфты, а также выше неё;

б) муфта устанавливается напротив прочных пород;

в) максимально сохранить коллекторские свойства продуктивных пластов.

Серпухово-Окский надгоризонт сложен твёрдыми устойчивыми породами (кровля –755 м; подошва – 1033 м; давление гидроразрыва у подошвы – 18,5 МПа). Установим муфту на глубине 1010 м.

1) Рассчитаем первую ступень цементирования.

Вычислим объём тампонажного раствора, необходимый для цементирования первой ступени:

Vцр=v*(1697–1010)*Кк+Нс*(П/4)*Dв 2 =0,0179*710*1,1+0,168*10=15,5м.куб.,

где v – объём одного погонного метра заколонного пространства за обсадной трубой диаметром 168 мм (v =0,0179 м. куб/м).

Кк – коэффициент резерва (1,1);

Нс – высота цементного стакана.

Так как температура продуктивного пласта равна 41 град. С, а значит температура в скважине не превышает 50 град. С, то при цементировании применяем цементы для холодных скважин /9/.

Для приготовления 1 куб.м. цементного раствора необходимое количество цемента определяется по формуле:

q1ц = ρц* ρв/( ρв + m* ρц), (5.2)

где ρц – плотность выбранного цемента, кг/м.куб.;

m – водоцементное отношение.

q1ц = 3150*1000/(1000 + 0,5*3150) = 1223 кг

Определим плотность цементного раствора :

qц = q1ц*(1 + m) = 1223*(1+0,5) = 1835 кг/м.куб

Уточним плотность цементного раствора. Во избежание разрыва пород при цементировании и поглощения цементного раствора, а также с целью лучшего вытеснения необходимо соблюдать следующее условие:

ρпж + 200 6 / Кб /(1243*9,8) = 1397 кг/м.куб (5.4)

(ρпж*Нпж + ρбж * Нбж + Ртр * Нтр)/1243 = 1397 кг/м.куб , (5.5)

где Нпж – высота промывочной жидкости в заколонном пространстве выше слабого пласта, м;

Нбж – высота буферной жидкости в заколонном пространстве;

Нтр – высота тампонажного раствора в заколонном пространстве выше слабого пласта.

Ртр(в.п) = (1397*1243 – 1120*(1243 – (1243 – 1010) – 56) – 1300*56)/(1243 –1010) = 6538 кг/м.куб.

Проверим нижний пласт (Рг/р=29,3 МПа; zп=1825 м.)

Рвп (ср) = 29,3*10 6 /1,05/(1697*9,8) = 1559 кг/м.куб.

Ртр(в.п)=(1559*1697–1120*(1697–(1697–1010)–56)–1300*56)/(1697–1010)= 2292 кг/м.куб.

1120 + 200 2 )/4)*Lс1 + ((П*(Dн –2*бc2) 2 )/4)*Lс2 , (5.10)

где бc1, бc2 – толщины стенок первой и второй секций эксплуатационной колонны соответственно;

Lс1, Lс2 – длины секций

Vк = ((3,14*(0,168 – 2*0,0073) 2 )/4)*1697= 34,35 м. куб.

Vж = 1,05*(34,35 – 0,17) = 35,9 м. куб.

Определим максимальное давление в конце продавки Рmax:

Рmax = Р1 *Рm *Рк , (5.11)

где Р1 – давление, необходимое для преодоления сопротивления, обусловленного разными плотностями жидкости в трубах и кольцевом пространстве, Па;

Рm – давление, необходимое для преодоления гидравлических сопротивлений в трубах, Па;

Рк – давление, необходимое для преодоления гидравлических сопротивлений в кольцевом пространстве, Па.

Р1 = (ρц*(Нм – Нс) –ρпр*( zскв – Нс) + ρбж * Нбж + ρпж * Нпж )*g , (5.12)

где Нм – высота муфты над забоем.

Р1 = (1750*(675–10)–1000*(1697–10) +1300*56 + 1120*1094)*9,8 = 0,65 МПа

Скорость движения жидкости в кольцевом пространстве во избежание гидроразрыва слабой породы Wк.п.(в.п.) определяется по формуле:

Wк.п.(в.п.) = (2*( Dд – Dн)*(( Рг/р/Кб) – ρср * g * zп )/ ρср *Л*Lп) 0,5 , (5.13)

где Л – коэффициент гидравлического сопротивления.

Wк.п.(в.п.)=(2*(0,21590,168)*((29,3*10 6 /1,05)–1358,5*9,8*1697)/(1358*

0,035*1886)) 0,5 = 6,4

Принимаем Wк.п. равной 1,2 м/с.

Найдём расход жидкости Q:

Q= Wк.п.*(П*( Dд 2 – Dн 2 )/4) = 1,2*(3,14*(0,2159 2 – 0,168 2 )/4) = 0,0172 м. куб./с

Рm = 8,26*Л*Рср* Q 2 *L/Dв.ср. 2 , (5.14)

где Dв.ср. – средний внутренний диаметр колонны, м.

Dв.ср. = sum(Li*Dвi)/L = 0,160 м.

Рm = 8,26*0,035*1358,5*0,0172 2 *1886/0,160 2 = 0,0095 МПа

Рк = 8,26*Л* Рср*sum Q 2 *Li/(( Di – Dн) 3 /(Di + Dн) 2 ) (5.15)

Рк=8,26*0,035*1358,5*0,0172 2 *1886/((0,2159–0,168) 3 *(0,2159+0,168) 2 )=2,3

Рmax = 0,65+0,0095+2,3 = 3 МПа

Определим необходимую мощность для закачки цементного раствора Nца:

Nца = Рmax* Q = 3*10 6 *0,0172 = 51,6 кВт (5.16)

Определим число цементировочных агрегатов nца:

nца = Nца/ Nа = 51600/77000 = 0,67, (5.17)

где Nа – мощность одного цементировочного агрегата ЦА – 320 М, Вт.

б) по производительности:

nца = Q/qа = 0,0172/0,0086 = 2 (5.18)

принимаем 2 агрегата ЦА – 320 М;

Определим время закачивания цементного раствора в скважину:

tзц = Vцр /q4 = 15,5/0,0086 = 0,5 ч , (5.19)

где q4 – производительность агрегата на 4 скорости, м.куб./с.

Определим время на продавку цементного раствора tпр:

tпр = Vцр/(Wк.п.*v) =15,5/(1,2*0,0179) = 0,2 ч (5.20)

Определим общее время цементирования первой ступени:

tц1 = tзц + tпр = 0,5 + 0,2 = 0,7 ч (5.21)

Срок начала схватывания тампонажного раствора – 3 часа, поэтому процесс цементирования первой ступени пройдёт нормально.

2) Рассчитаем вторую ступень цементирования аналогично первой ступени:

Vцр=v*1150*Кк+Нс*(П/4)*Dв 2 =0,0179*1150*1,1+0,1534*10=24,2 м.куб.

Уточним плотность цементного раствора во избежание разрыва пород при цементировании и поглощения цементного раствора. Наиболее слабый пласт в интервале выше муфты находится на глубине 584 м. Для этого пласта Рг/р/ Рв = 1,76. Отсюда можно выбрать плотность цементного раствора:

Рц.р. = 1,76*1000 /1,05= 1670 кг/м. куб.

Уточним количество цемента необходимого для приготовления 1 м.куб. цементного раствора:

q1ц = 1670/(1+0,5) = 1113 кг

Определим общую массу цемента Gц:

Gц = 1,04*1113*24,2 = 28 т.

Определим число цементосмесительных машин nсм:

nсм = 28000/17400 = 1,61

Принимаем 2 машины.

Vв = 28000*0,5*1,04/1000 = 14,56 м. куб.

Определим объём продавочной жидкости Vж:

Vж = 1,05*( Vк – Vс) = 1,05*(21,24 – 0,18) = 22,1 м. куб.

Vк = (3,14*(0,168 – 2*0,0073) 2 /4)*1150 = 21,24 м. куб.

Vс = (3,14*(0,168 – 2*0,0073) 2 /4)*10 = 0,18 м.куб.

Определим максимальное давление в конце продавки Рm

Р1 = (1670*(1150 – 10) – 1000*(1150 – 10))*9,8 = 7,5 МПа

Wк.п.(в.п.) = (2*(0,2159 – 0,168)*((17,6*10 6 /1,05) – 1670*9,8*584)/(1670* 0,035*596)) 0,5 = 4,45 м/с.

Принимаем Wк.п. равной 1,5 м/с.

Найдём расход жидкости Q:

Q = Wк.п. * (П*( Dд 2 – Dн 2 )/4) = 1,2*(3,14*(0,2159 2 – 0,168 2 )/4) = 0,022 м. куб./с

Рm = 8,26*0,035*1670*0,022 2 *1150/0,1534 2 = 0,011 МПа

Рк=8,26*0,035*1670*0,022 2 *1150/((0,2159–0,168) 3 *(0,2159+0,168) 2 )=5,07 МПа

Рmax = 7,5+0,007+ = 12,6 МПа

Определим необходимую мощность для закачки цементного раствора Nца:

Nца = Рmax* Q = 12,6*10 6 *0,0172 = 216,7 кВт

Определим число цементировочных агрегатов nца:

nца = Nца/ Nа = 216700/77000 = 2,81

Берём три агрегата

б) по производительности:

nца = Q/qа = 0,022/0,0086 = 2,56

Определим время закачивания цементного раствора в скважину:

tзц = Vцр /q4 = 24,2/0,0086 = 0,78 ч,

где q4 – производительность агрегата на 4 скорости, м.куб./с.

Определим время на продавку цементного раствора tпр:

tпр = Vцр/(Wк.п.*v) =24,2/(1,5*0,0179) = 0,25 ч

Определим общее время цементирования первой ступени:

tц1 = tзц + tпр = 0,78 + 0,25 = 1,08 ч

Срок начала схватывания тампонажного раствора – 3 часа, поэтому процесс цементирования второй ступени пройдёт нормально.

Двухступенчатым цементированием называется раздельное последовательное цементирование двух интервалов в стволе скважины (нижнего и верхнего).

· существенно увеличить высоту подъема цементного раствора в затрубном пространстве без значительного роста давления нагнетания,

· уменьшить загрязнение цементного раствора от смешения его с промывочной жидкостью в затрубном пространстве,

· избежать воздействия высоких температур на свойства цементного раствора, используемого в верхнем интервале, что, в свою очередь, позволяет более

Для осуществления двухступенчатого цементирования в обсадной, колонне на уровне, соответствующем низу верхнего интервала, устанавливают специальную заливочную муфту (рис. 9.2.). Подготовку скважины к цементированию ведут тем же путем, что был описан выше. После промывки скважины и установки на колонну цементировочной головки приступают к закачке первой порции цементного раствора, соответствующей цементируемому объему первой ступени. Закачав нужный объем цементного раствора, в колонну вводят верхнюю пробку первой ступени, которая беспрепятственно проходит через заливочную муфту. Продавочной жидкостью вытесняют раствор в затрубное пространство.

После закачки объема продавочной жидкости, равного внутреннему объему обсадной колонны в интервале между заливочной муфтой и упорным кольцом, освобождают находящуюся в цементировочной головке нижнюю пробку второй ступени. Достигнув заливочной муфты, пробка садится во втулку и под давлением смещает ее вниз, открывая сквозные отверстия в муфте. Сигналом открытия отверстий является резкое падение давления нагнетания.

Существуют две разновидности способа двухступенчатого цементирования. По одной из них тампонажный раствор для цементирования второй ступени закачивают тотчас за нижней пробкой второй ступени - это так называемый способ непрерывного цементирования. В другом случае после открытия отверстий в заливочной муфте возобновляют циркуляцию бурового раствора, а тампонажный раствор второй ступени подают в скважину спустя некоторое время, например требуемое для схватывания раствора первой порции, - такое цементирование называется двухступенчатым с разрывом.

Этот способ позволяет повысить качество цементирования нижнего интервала за счет регулирования гидродинамического давления в затрубном пространстве.

Третью пробку (верхняя пробка второй ступени) вводят в колонну после подачи всего расчетного объема раствора для цементирования второй ступени. За третьей пробкой в скважину нагнетают продавочную жидкость. Эта пробка задерживается в заливочной муфте и под давлением смещает вниз втулку, которая перекрывает отверстия. Резкое повышение давления сигнализирует о завершении цементирования. После этого скважину оставляют в покое для формирования цементного камня

Двухступенчатое цементирование осуществляют с помощью цементировочных муфт. Муфта представляет собой полый цилиндрический корпус с присоединительными конусными резьбами на конце и обоймой, смонтированной на его внешней поверхности и образующей на части длины кольцевой зазор. В корпусе и обойме выполнены боковые цементировочные отверстия. [1]

Двухступенчатое цементирование имеет недостатки: оголение башмака, оставление значительного незацементи-рованного участка в затрубном пространстве, возможные неполадки с муфтой. [3]

Двухступенчатое цементирование впервые было применено в 1932 г. в США на промыслах восточного Техаса. [4]

Двухступенчатое цементирование осуществляется в два приема. В скважину закачивается буферная жидкость, а за ней - первая порция цементного раствора. После частичной продавки в обсадную колонну опускается нижняя пробка, которая открывает отверстия муфты. Затем закачивается последняя часть продавоч-ной жидкости. В этом случае пробка садится в гнездо и при необходимом давлении срезаются стопорные штифты внутреннего диаметра муфты, которая при движении вниз открывает отверстие раствора. [5]

Двухступенчатое цементирование применяют, когда: 1) цементный раствор нельзя поднять в одну ступень из-за недостаточного давления цементировочных агрегатов или невозможности закончить цементирование до начала схватывания цементного раствора; 2) требуется изолировать два участка в стволе скважины, разделенных значительным интервалом, не требующим изоляции. [6]

Двухступенчатое цементирование осуществляется в следующем порядке. При спуске обсадной колонны на выбранной глубине устанавливают заливочную муфту, которая состоит из корпуса 7, соединенного с обсадной колонной 1 верхним 2 и нижним 12 переводниками. Внутри корпуса помещаются нижний стальной цилиндр 9 с чугунным седлом 10 для нижней пробки и верхний стальной цилиндр 6 с чугунным седлом 3 для верхней пробки. [8]

Обычно двухступенчатое цементирование осуществляют с интервалом во времени, когда вторую стадию цементирования начинают после конца схватывания тампонажного раствора первой ступени цементирования. [10]

Обычно двухступенчатое цементирование колони осуществляют с разрывом во времени, когда закачивание второй порции цементного раствора производят после конца схватывания тампонажного раствора первой ступени цементирования. [11]

Принимаем двухступенчатое цементирование с разрывом во времени. [12]

Метод двухступенчатого цементирования с разрывом во времени рекомендуется также для цементирования обсадных колонн на газовых и газоконденсатных месторождениях с нормальными лластовыми давлениями в случае опасности поглощения жидкости продуктивными пластами в процессе цементирования ( при высоких подъемах цементного раствора) и в случаях наличия высоких забойных температур и отсутствия необходимых марок цемента и замедлителей схватывания цементного раствора. [13]

Расчет двухступенчатого цементирования проводится подобно расчету одноступенчатого цементирования. Отличается расчет в основном тем, что вначале находится место установку цементировочной муфты. Возможны три случая двухступенчатого цементирования. [14]

Процесс двухступенчатого цементирования проводится в две стадии с использованием специальной муфты ( рис. 4.9 а): вначале цементируется нижняя часть колонны, затем - верхняя. [15]

нефть, газ, добыча нефти, бурение, переработка нефти

Двухступенчатое цементирование применяют, когда по геолого-техническим причинам цементный раствор не может быть поднят на требуемую высоту в одну ступень. Целесообразно его использовать в следующих случаях: 1) при наличии зон поглощения в нижележащих пластах;

2) при наличии резко различающихся температур в зоне подъема цемент

ного раствора, вызывающих быстрое его схватывание в нижней части;

3) если на буровую нельзя одновременно вызвать большое количество це

ментировочных агрегатов; 4) при поглощении цементного раствора. При

менение двухступенчатого способа цементирования может способствовать

экономии цемента.

При двух- (иногда трех-) ступенчатом цементировании колонну цементируют в две стадии — вначале цементируют нижнюю часть колонны, затем — верхнюю часть.

Рис. 14.4. Схема двухступенчатого цементирования:

а — положение до открытия отверстий в цементировочной муфте: б — положение при открытии отверстий в цементировочной муфте; 1 — верхнее седло; 2 — верхний цилиндр; 3 — отверстия для выхода цементного раствора; 4 — нижнее седло; 5 — нижний цилиндр; 6 — муфта для двухступенчатого цементирования; 7 — обсадная колонна; 8 — обратный клапан; 9 — направляющий башмак

Рассмотрим более подробно способ двухступенчатого цементирования (рис. 14.4). На выбранной глубине на обсадную колонну при ее спуске устанавливают специальную муфту, имеющую отверстия. При цементировании нижней части обсадной колонны они закрыты. После промывки скважины в колонну помещают нижнюю цементировочную (разделительную) пробку; при цементировании с одной пробкой нижнюю цементировочную пробку не применяют. Затем закачивают цементный раствор, после чего сбрасывают вторую цементировочную (разделительную) пробку. Продавочной жидкостью, взятой в количестве, примерно равном объему нижней части обсадной колоны, продавливают цементный раствор. Затем в колонну помещают третью цементировочную (разделительную) пробку, диаметром больше двух первых.

Когда верхняя цементировочная (разделительная) пробка садится на первую, третья пробка подходит к цементировочной муфте

и сдвигает ниппель, открывая отверстия. Третья пробка остается на муфте, а продавочная жидкость получает выход через отверстия специальной муфты. После промывки поднявшегося выше отверстий специальной муфты цементного раствора в течение некоторого времени (с учетом затвердения цементного раствора за нижней секцией колонны) закачивают новую порцию цементного раствора, которая выходит из отверстий и поднимается выше муфты в затрубном пространстве. За цементным раствором сбрасывают четвертую пробку, которая является одновременно запорной и разделительной. После выдавливания всего цементного раствора через отверстия четвертая пробка подходит к муфте и сдвигает ниппель, закрывая отверстия. Процесс цементирования считается законченным.

Описанный двухступенчатый способ цементирования часто применяют с некоторыми изменениями, используя первые две пробки или одну из них.

Успех проведения процесса при двухступенчатом способе цементирования определяется в основном качественностью и надежностью муфты в работе.

Читайте также: