Допуски и посадки резьбовых шпоночных и шлицевых соединений кратко

Обновлено: 05.07.2024

Основные нормы взаимозаменяемости

СОЕДИНЕНИЯ ШПОНОЧНЫЕ С ПРИЗМАТИЧЕСКИМИ ШПОНКАМИ

Размеры шпонок и сечений пазов. Допуски и посадки

Basic norms of interchangeability. Keys couplings with prismatic Keys.

Keys dimensions and Keyways sections. Limits and fits

Дата введения 1980-01-01

Постановлением Государственного комитета СССР по стандартам от 17 ноября 1978 г. N 3034 дата введения установлена 01.01.80

Ограничение срока действия снято Постановлением Госстандарта СССР от 23.05.90 N 1268

ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в марте 1984 г., в ноябре 1986 г. (ИУС 7-84, 2-87)

1. Настоящий стандарт распространяется на шпоночные соединения с призматическими шпонками и устанавливает размеры и предельные отклонения размеров призматических шпонок и соответствующих им шпоночных пазов на валах и во втулках.

Стандарт полностью соответствует СТ СЭВ 189-79.

Стандарт соответствует рекомендации ИСО/Р 773-69.

2. Размеры шпонок и их предельные отклонения должны соответствовать указанным на черт.1 и в табл.1.

Шпоночные и шлицевые соединения в основном служат для передачи вращающихся моментов между валами и посаженными на них полумуфтами, зубчатыми колесами, рукоятками управления и другими деталями (втулки – охватывающей детали).

Независимо от характера соединения шпонки и шлицы должны обеспечивать хорошее центрирование и исключать относительное проворачивание соединённых деталей, поэтому боковые зазоры у шпонок и шлицев нежелательны.

Получить шпоночные и шлицевые соединения с идеальным центрированием и без зазоров по боковым сторонам шпонок и шлицев практически не возможно и не всегда требуется по условиям работы.

Допуски и посадки в шпоночных соединениях

Различают соединения призматическими и сегментами шпонками.

Для обеспечения сборки и создания, неподвижных или подвижных соединений валов и втулок одна и та же шпонка боковыми гранями (по ширине) часто сопрягается с пазами вала по разным посадкам. Требуемые посадки получают, изменяя поля допусков, пазов при неизменном поле допуска шпонки. По ширине шпоночных соединений применяют посадки в системе вала.

Стандартами (СЕ СЭВ 145 – 75) намеченного поля допусков на ширину шпонки (b). На длину шпонок – h14 и на высоту при высоте от 2 до 6 мм – h9, свыше 6 мм – h11, на ширину пазов валов H9 – N9, P9 на ширину пазов втулок – D10, Js9, P9, на длину пазов – HIS, по ширине шпонок – перечисленного поля допусков образуют 3 вида посадок или соединений:

1) Свободное соединение – применяется при затрудненных условиях сборки равномерных нагрузок, а также для получения подвижных соединений при мягких режимах работы.

2) Нормальное соединение – неподвижное соединение, не требующее частых разборок, не воспринимающее ударных реверсных нагрузок, отличающихся благоприятными условиями сборки.

3) Плотные соединения – характеризуются вероятностью получения примерно одинаковых небольших натягов в соединениях шпонок с обоими пазами. Сборка применяется при редких разборках и реверсных нагрузках.

Для сегментных шпонок установлены поля допусков: на ширину (b) – h9; на высоту – h11; на диаметр исходного контура (d) – h12; на ширину пазов: для паза втулки – N9, P9; для паза вала Js9, P9. Эти поля допусков, как и в соединениях с призматическими шпонками образуют нормальные и плотные соединения.

Предельные отклонения в шпоночных соединениях и их деталей указывают по общим правилам, причем на сборочных чертежах по одну сторону шпонки помещают обозначение соединения шпонки с пазом вала, по другую сторону с пазом втулки.

Размеры шпоночных пазов в индивидуальном производстве проверяют универсальным измерительным инструментом, а в массовом и крупносерийном производстве – специальными калибрами, ширину и глубину пазов предельно плоскими калибрами.

Допуски и посадки прямобочных шлицевых соединений

В машиностроении применяют шлицевые соединения трёх видов: прямобочные, эвольвентные и треугольные.

К основным параметрам прямобочных шлицевых соединений относится наружный диаметр D, внутренний диаметр шлицевых валов и втулок d, число z, угол (угол расположения шлицев), ширина шлицев и впадин b.

Центрирование втулок на валах осуществляем:

По наружному диаметру D (основной способ центрирования соединений с прямобочными шлицами);

По внутреннему диаметру d (применяется при высокой твёрдости, сопрягаемых поверхностей);

По боковым сторонам шлицев (применяется при невысокой точности центрировании не реверсных ударных нагрузках).

Особенности построения системы допусков и посадок, а так же контроля шлицевых соединений обусловлены тем, что собираемость шлицевых деталей и получение требуемого характера соединений обеспечивается не только точностью каждого размера (D, d, z, ), но и их суммарной точностью.

Суммарная или комплексная погрешность возникает в результате сочетания погрешностей формы и расположения шлицев и впадин, а так же эксцентриситета цилиндрических поверхностей диаметром D и d.

Для обеспечения сборки шлицевых соединений используют следующий метод (правило): необходимо обеспечить собираемость реальных втулок с теоретически точными валами и теоретически точных втулок с реальными валами.

Для центрирующих поверхностей валов – 20 полей допусков в 5 – 10 квалитетах с основными отклонениями d, l, f, g, h для образования посадок с зазором, а также js, k, m, n для переходных посадок;

Для центрирующих поверхностей втулок Н6, Н7, Н8 для D и d, а также D8, F9, D10, F10, Js10 для размера b.

Условные обозначения шлицевых соединений и их деталей должны содержать букву, обозначающую поверхность центрирования d, D или b, число зубьев z, номинальное значение основного размера D, d, b, обозначение посадок и полей допусков, принятых для соединения.

1. Допуски и посадки шпоночных и шлицевых соединений

2. Допуски и посадки шпоночных соединений

Соединения с призматическими шпонками.

Для соединений с валами зубчатых колес, шкивов ременных передач,

маховиков, муфт и других деталей машин, когда к точности центрирования

соединяемых деталей не предъявляют высоких требований, применяют

шпонки.

В зависимости от геометрической формы шпонок соединения разделяют на

призматические, сегментные, клиновые и тангенциальные.

Обычно шпоночные соединения делят на два типа:

напряженные и ненапряженные.

В напряженных соединениях, которые способны передавать вращающий

момент и осевую нагрузку, используют клиновые шпонки (рис.в).

Ненапряженные соединения, передающие только крутящий момент,

выполняют с призматическими (рис.а) и сегментными (рис.б) шпонками.

• Использование призматических шпонок дает возможность

более точно центрировать сопрягаемые элементы и получать

как неподвижные (в случае передачи крутящих моментов), так

и подвижные соединения (направляющие шпонки с

креплением на валу).

• Соединения с сегментными шпонками служат для образования

только неподвижных соединений.

• Соединения с призматическими шпонками и виды исполнения

призматических шпонок

• ГОСТ 23360—78 устанавливает размеры, допуски и посадки для

соединений с призматическими шпонками (рис. а).

• Основными размерами призматических шпонок являются ширина в,

высота h и длина l.

• Длина шпонки принимается равной длине ступицы или на 5. 8 мм

меньше и согласуется со стандартом.

• Предусмотрено три вида исполнения призматических шпонок: с

закругленными по бокам концами (исполнение 1 —

предпочтительное), с прямоугольными по бокам концами

(исполнение 2) и с закруглением на одном конце (исполнение 3).

• Выбор вида исполнения призматических шпонок связан с

конструктивными особенностями шпоночного соединения и

технологией изготовления пазов втулки и вала.

• Глубина паза у вала под шпонку задается размером t1

(предпочтительно) или d – t1, глубина паза у отверстия под шпонку —

размером t2 или d + t2 (предпочтительно).

• Размеры шпонок изготавливаются

• по ширине b — с полем допуска h9,

• по высоте h — с полем допуска h11 (при высоте шпонки 2. 6 мм — по

h9),

• по длине l c полем допуска h 14.

• Такое назначение полей допусков на размеры призматических шпонок

делает возможным их централизованное изготовление независимо от

посадок.

• Длину пазов вала и отверстия под шпонку изготавливают с полем

допуска Н15, глубину пазов вала и втулки — с полем до пуска Н12.

• Работоспособность шпоночных соединений определяется характером

посадок по ширине b шпонки.

• Шпонки обычно устанавливают в пазах

вала по неподвижной посадке, чтобы она

не выпадала при монтаже и не

передвигалась при эксплуатации, а во

втулке — по одной из подвижных посадок,

чтобы компенсировать неизбежные

погрешности размеров формы и

расположения пазов.

• Посадки выполняют только в

системе вала.

Виды шпоночных

соединений (а) и

обозначение посадок

шпоночного соединения (б)

Стандартом предусмотрено для призматических шпонок три вида соединения

для предпочтительного применения (рис. а):

свободное — соединение с гарантированным зазором для возможности

перемещения втулки вдоль вала (шпонка является направляющей; в случае

необходимости иметь более прочное соединение шпонки с валом, применяют

шпонки с креплением винтами). Соединение подвижное. Для ширины паза на

валу задается поле допуска Н9 и для ширины паза втулки — D10;

нормальное — соединение с переходной посадкой, не требующее частых

разборок. Соединение неподвижное. Для ширины паза на валу задается поле

допуска N9 и для ширины паза отверстия — Js9;

плотное — соединение с переходной посадкой, применяющееся при редких

разборках и реверсивных нагрузках. Соединение неподвижное. Для ширины

паза вала и втулки задается одно поле допуска Р9.

Допускаются любые сочетания указанных полей допусков для ширины

пазов вала и отверстия

• Для улучшения качества сборки необходимо

ограничить смещения и перекосы в

расположении шпоночных пазов валов и

втулок по длине:

отклонение от симметричности пазов вала и

втулки относительно оси вала не должны

превышать 2 Тb при соединении с одной

шпонкой и 0,5 Тb — при соединении с двумя

шпонками;

отклонение от параллельности не более 0,5 Тb

при любом количестве шпонок, где Тb —

допуск на ширину шпоночного паза. Эти

ограничения носят рекомендательный

характер, так как их выбор определяется

конкретными условиями сборки.

• В зависимости от функционального

назначения шпоночного соединения

(подвижное или неподвижное)

назначают требования по

шероховатости:

для рабочих поверхностей шпонки и

пазов параметр шероховатости Ra

колеблется от 1,6 до 3,2 мкм;

для нерабочих поверхностей шпонки

и пазов Ra устанавливают в

пределах от 6,3 до 12,5 мкм.

• В условном обозначении призматической

шпонки указывают вид исполнения (кроме

исполнения 1), ее размеры и стандарт.

• условное обозначение для шпонки

исполнения 1 с размерами:

b= 18 мм, h = 11 мм, l = 100 мм:

шпонка 18 х 11 х 100 ГОСТ 23360—78;

для шпонки исполнения 2:

шпонка 2-18 х 11 х 100 ГОСТ 23360-78.

12. Соединение с сегментными шпонками

• ГОСТ 24071—80 устанавливает размеры, допуски

и посадки соединений с сегментными шпонками.

• В таких соединениях предусмотрено два вида

исполнения шпонок:

• шпонка исполнения 1 используется для передачи

крутящих моментов и определена шириной b ,

высотой h и диаметром d;

• шпонка исполнения 2 используется для

фиксации элементов конструкции и определена

шириной b , высотой h1 = 0,8h и диаметром d.

Сегментные шпонки выполняют

по ширине с полем допуска h9,

по высоте — с полем допуска h11,

по диаметру — с полем допуска h12.

• Точностные требования к пазам вала

и отверстия практически такие же,

как и для соединений с

призматическими шпонками.

• По ширине для соединений с

сегментными шпонками для

предпочтительного применения

установлено два варианта соединений:

нормальное и плотное с

использованием тех же полей допусков,

что и для соединений с

призматическими шпонками.

Посадки осуществляют в системе

вала.

• В условном обозначении сегментной шпонки

указывают

• вид исполнения (кроме исполнения 1),

• размер сечения bxh,

• стандарт.

Условное обозначение

сегментной шпонки исполнения 1 сечением

bxh = 5x6,5 мм:

шпонка 5x6,5 ГОСТ24071—80;

сегментной шпонки исполнения 2 сечением

bxh1 = 5x5,2 мм:

шпонка 2-5x5,2 ГОСТ 24071-80.

Общие сведения о шпоночных соединений. Типы и виды шпоночных соединений.

Шпонка – деталь, соединяющая вал и ступицу. Она служит для передачи вращающего момента от вала к ступице или наоборот.

Достоинствами шпоночного соединения являются:

- простота конструкции;

- низкая стоимость;

- удобство сборки-разборки, вследствие чего их широко применяют во всех отраслях машиностроения.

К недостаткам шпоночного соединения можно отнести:

- ослабление вала и ступицы шпоночными пазами. Шпоночный паз не только уменьшает поперечное сечение, но и вызывает значительную концентрацию напряжений.

- шпоночные соединения не рекомендуют для быстроходных динамически нагруженных валов.

Шпоночные соединения можно разделить на две группы: ненапряженные и напряженные.

Стандартами разработаны на основные типы шпоночных соединений (по форме шпонки):

Система условных обозначений шпоночных соединений и размеров регламентируется следующими стандартами:

К ненапряженным относят соединения призматическими и сегментными шпонками, к напряженным – соединения клиновыми шпонками.

В машиностроении наибольшее распространение нашли ненапряженные неподвижные шпоночные соединения как более простые в изготовлении, клиновые шпонки применяются редко.

Призматические шпонки применяют для неподвижных и подвижных соединений. В случаях, когда ступица должна перемещаться вдоль вала, устанавливают направляющие или скользящие призматические шпонки.

Шпоночные пазы на валах выполняют фрезерованием дисковой (предпочтительнее, так как быстрее и точнее) или концевой фрезой, в ступицах – протягиванием или долблением. Концы призматических шпонок могут скругленными или плоскими.

Призматические шпонки могут изготавливаться в трех исполнениях. В обозначении указывается:

(Шпонка 14×9×70 ГОСТ 23360-78)

(Шпонка 2- 14×9×70 ГОСТ 23360-78)

(Шпонка 3- 14×9×70 ГОСТ 23360-78)

Призматические шпонки применяют для неподвижных и подвижных соединений. В случаях, когда ступица должна перемещаться вдоль вала, устанавливают направляющие или скользящие призматические шпонки.

Сегментные шпонки могут изготавливаться в двух исполнениях. В обозначении указывается:

(Шпонка 10×13 ГОСТ 24071-97)

(Шпонка 2- 10×10 ГОСТ 24071-97)

Глубокая посадка сегментной шпонки исполнения 2 обеспечивает ей более устойчивое положение по сравнению с призматической шпонкой, однако глубокий паз также и значительно ослабляет вал, поэтому сегментные шпонки исполнения 2 применяют, в основном, для закрепления деталей на малонагруженных участках вала.

Клиновые шпонки могут изготавливаться в четырех исполнениях. В обозначении указывается:

Клиновые шпонки представляют собой клинья обычно с уклоном 1:100. В отличие от призматических и сегментных шпонок у клиновых шпонок рабочими являются широкие грани, а на боковых гранях имеется зазор. Клиновые шпонки создают напряженное соединение, способное передавать вращающий момент, осевую силу и ударные нагрузки. Однако клиновые шпонки вызывают радиальные смещения оси ступицы по отношению к оси вала на величину радиального посадочного зазора и контактных деформаций, а следовательно, увеличивают биение установленной детали. Поэтому область применения клиновых шпонок в настоящее время невелика. В точном машиностроении и в ответственных соединениях их не используют.

Тангенциальные шпонки изготавливаться в одном исполнении.

Тангенциальная шпонка состоит из двух односкосных клиньев с уклоном 1:100 каждый. Работает узкими боковыми гранями. Клинья вводятся в пазы вала и ступицы ударом; образуют напряженное соединение. Распорная сила между валом и ступицей создается в касательном (тангенциальном) направлении.

При реверсивной работе ставят две пары тангенциальных шпонок под углом 120°. В обозначении указывается;

(Шпонка 10×30×200 ГОСТ 24070-80)

Допуски и посадки в шпоночных соединениях. Правила обозначения на чертежах.

Посадки шпоночных соединений. Точность центрирования деталей обеспечивается выбором данного параметра. Это важно учитывать, что поля допусков определяют три типа соединений или посадок. Это регулируется стандартами. Далее рассмотрим каждый вид подробнее.

Свободное соединение. Данная посадка применяется при сложных условиях сборки с одинаковыми нагрузками. Используется для получения подвижных соединений при условии легкого режима работы.

Нормальное соединение. Характеризуется оно как неподвижная посадка, не требующая частых разборок. Отличается хорошими условиями сборки.

Плотные соединения. Определяется они вероятностью получения приблизительно незначительных одинаковых натягов в соответствующем стыковании шпонки с обеими деталями (их пазами). Сборку используют при небольшом количестве реверсных нагрузок.

Основные элементы шпоночного соединения:

- b – ширина шпонки;

- h – высота шпонки;

- t1 – глубина паза на валу;

- t2 – глубина паза во втулке.

Различные посадки получаются за счет разных полей допусков канавок (вал/втулка).

Общие сведения о шлицевых соединениях.

Шлицевые соединения образуются выступами – зубьями на валу и соответствующими впадинами – шлицами в ступице. Рабочими поверхностями являются боковые грани зубьев. Шлицевое соединение условно можно рассматривать как многошпоночное. Шлицевые соединения широко распространены в машиностроении. Их размеры также стандартизованы.

Достоинства шлицевых соединений:

Шлицевых соединений по сравнению со шпоночными соединениями:

- лучшее центрирование деталей на валу;

- уменьшение числа деталей соединения;

- при одинаковых габаритах передают больший вращающий момент за счет большей поверхности контакта;

- высокая надежность при динамических и реверсивных нагрузках;

- меньшее ослабление вала (расчет на прочность ведется по нутреннему диаметру). Недостатки шлицевых соединений

- сложная технология;

- повышенная точность изготовления;

- высокая стоимость.

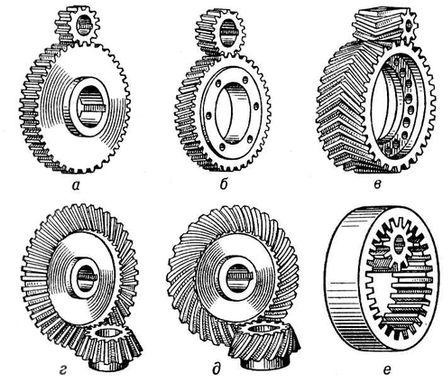

Шлицевые (зубчатые) соединения способны передавать большие вращающие моменты и обеспечивают хорошее центрирование детали на валу. Они могут быть подвижными и неподвижными. По форме профиля шлицев различают соединения:

- прямобочные по ГОСТ 1139-80;

- эвольвентные с углом профиля 30° по ГОСТ 6033-80;

- треугольные с углом профиля 60°, 72° и 90°.

В настоящие время наиболее распространены прямобочные шлицевые соединения (около 80 %). В поперечном сечении профиль прямобочных шлицев очерчивается окружностью выступов зубьев D, окружностью впадин d и прямыми, определяющими постоянную толщину зубьев b.

Чтобы обеспечить передачу разных величин моментов при нормировании размеров прямобочных шлицевых соединений выделают три серии – легкая, средняя и тяжелая. С переходом от легкой серии к средней и тяжелой сериям при одном и том же внутреннем диаметре d увеличивают наружный диаметр D и число зубьев z, что повышает несущую способность соединений.

Допуски и посадки прямобочных шлицевых соединениях. Обозначение на чертежах.

Допуски и посадки прямобочных шлицевых соединений определяются назначением шлицевого соединения и принятой системой центрирования втулки относительно вала.

Существует три способа центрирования: по наружном диаметру D; по внутреннему диаметру d; по боковым сторонам зубьев b.

Если в изделии не требуется повышенная износостойкость шлицевой поверхности втулки (конструктора устраивает средняя твердость поверхности шлицевого отверстия), применяют центрирование по наружному диаметру D. Такое центрирование применяют для неподвижных шлицевых соединений, а также для подвижных, воспринимающих небольшие нагрузки.

В этом случае поверхность шлицевого отверстия может быть окончательно обработана высокопроизводительными и точными методами протягивания или калибрования. Шлицевый вал можно получить фрезерованием с последующей термообработкой (например, закалкой) и шлифованием по диаметру D.

Если необходима повышенная износоустойчивость шлицевой поверхности втулки, она должна иметь высокую твердость, значит, обработка чистовой протяжкой неприменима. В таком случае прибегают к центрированию по внутреннему диаметру d и отверстие во втулке шлифуют на внутришлифовальном станке.

Центрирование по ширине b, при котором точность центрирования ниже, чем по другим элементам, целесообразно применять при передаче больших крутящих моментов в условиях переменных нагрузок, например, при частом реверсировании направления вращения или старт-стопных режимах работы. Минимальные зазоры между зубьями и впадинами служат для предотвращения больших динамических нагрузок с ударами.

При центрировании по внутреннему диаметру d:

- следует использовать посадки по внутреннему диметру d:

|  |

При центрировании по наружному диаметру D:

- следует использовать посадки по наружному диметру D:

При центрировании по ширине зубьев b:

- следует использовать посадки по ширине зубьев b:

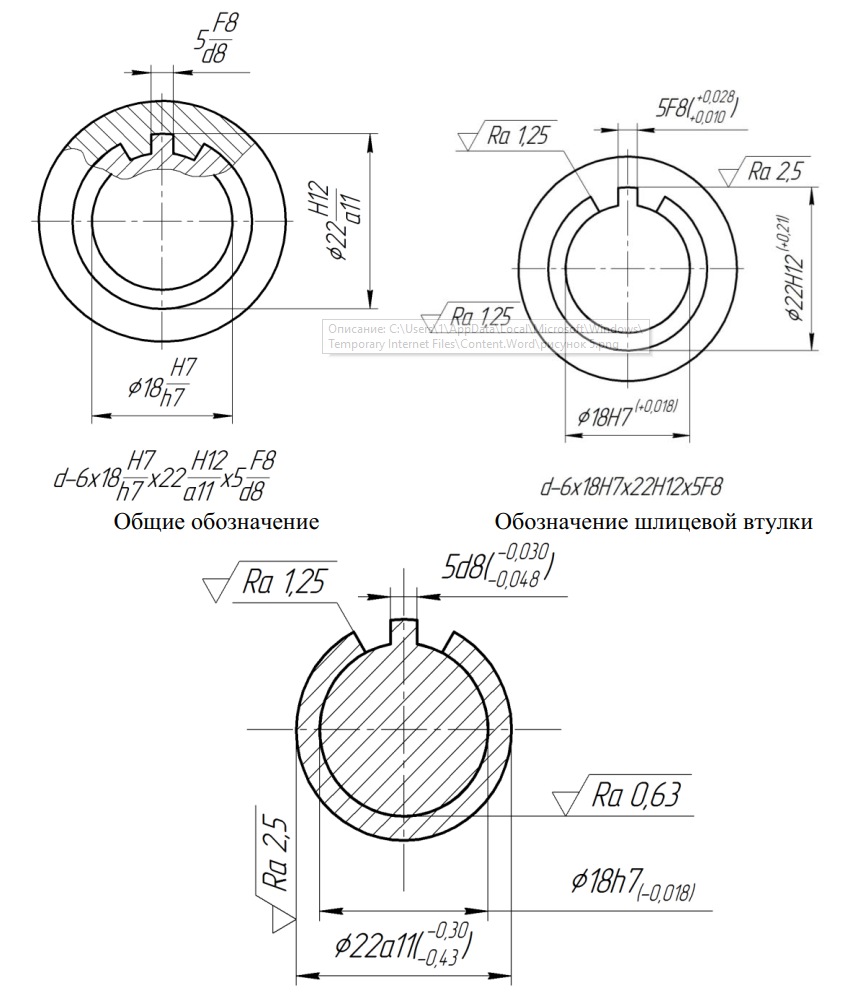

Обозначение на чертежах:

d – 6 × 18H7 / h7 × 22 H12 / a11×5F8 / d8;

D – 8 × 42H11 / d > d1 ×46H7 / js6×8F9 / h8;

b – 8 × 42H11 / d > d1× 48H12 / a11 × 8F10 / e8.

Обозначение на чертежах:

Обозначение шлицевого вала

ПОХОЖИЕ СТАТЬИ

Цепи размерные. Классификация, методы расчета цепей

Содержание страницы1. Классификация размерных цепей2. Методы решения задач линейных размерных цепей Основные понятия и определения. Размерная цепь – совокупность взаимосвязанных размеров, непосредственно участвующих в решении

Нормирование точности зубчатых колес и передач

Классификация зубчатых передач и предъявляемые к ним точностные требования. Зубчатые колеса и передачи классифицируют по различным признакам: по виду поверхностей, на которых располагаются зубцы (цилиндрические

Нормирование точности резьбовых деталей и соединений

Содержание страницы1. Классификация и параметры резьбы2. Погрешности резьбы3. Посадки резьб (с зазором, с натягом, переходные)4. Переходные посадки 1. Классификация и параметры резьбы Резьбы классифицируются по

Нормирование точности углов призматических элементов деталей, конических поверхностей и сопряжений

Содержание страницы1. Нормальные углы, нормальные конусности и углы конусов2. Углы конусов нормальных конусностей3. Выбор норм точности угловых размеров4. Конические соединения, их параметры, система допусков и

Читайте также: