Дерево принятия решений хассп кратко

Обновлено: 02.07.2024

Когда команда приступает к анализу ситуации, главная задача состоит в том, чтобы составить список вероятных опасностей, способных нанести урон здоровью, если их не контролировать. Опасности, которые по вероятности скорее всего не произойдут, нет необходимости вносить в план программы. Дерево принятия решений - удобный инструмент классификации полученных о процессе данных в случаях, когда важно объяснить, почему та или иная процедура пищевого производства отнесена к группе потенциального риска и несет в себе опасность для потребителей.

Практическое применение тактики дерева принятия решения ХАССП можно проследить, к примеру, когда надо отделить риски пищевой безопасности продукции от задач ее качества.

Выводы и объяснения экспертного состава, которые были получены в период проведения анализа рисков, необходимо сохранять. Эти данные станут базовой основой для проведения будущих инспекций, проверок и обновления протоколов по анализу опасных факторов производства данного продукта по системе ХАССП.

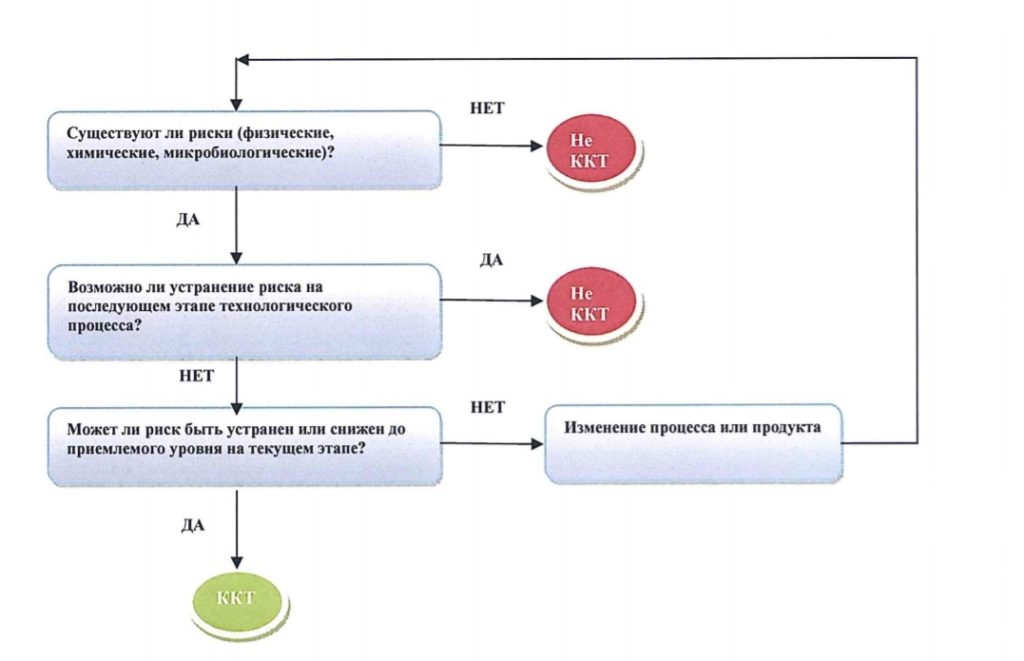

Дерево принятия решений в ХАССП - это логический метод, применяемый для установления критических контрольных точек при внедрении ХАССП на предприятиях пищевой промышленности и общественного питания. Дерево принятия решений позволяет определить, какие из выявленных в ходе анализа рисков опасностей представляют наибольшую угрозу для безопасности конечного продукта и, соответственно, требуют установления контроля над ними.

В процессе изготовления пищевой продукции на предприятиях пищевой промышленности или в заведениях общественного питания очень важно обеспечивать максимальную безопасность на всех этапах производства. Существует множество опасных факторов, способных сделать пищевую продукцию небезопасной: от болезнетворных микроорганизмов до остатков упаковки сырья, используемого для приготовления продукции.

HACCP (ХАССП) - это система, предназначенная для выявления, анализа, контроля и управления рисками при изготовлении пищевой продукции. ХАССП, как система менеджмента, представляет собой комплекс задокументированных мероприятий, обеспечивающих безопасность пищевой продукции на всем пути к потребителю: от производства до реализации.

Система ХАССП - это инструмент, который позволяет произвести комплексную оценку всех факторов, которые могут оказать отрицательное влияние на безопасность пищевой продукции, разработать меры по мониторингу и контролю, а также предупреждению их возникновения. Внедрение системы менеджмента пищевой безопасности в соответствии с принципами ХАССП - это надежный способ оценить потенциальные риски и свести к минимуму вероятность их возникновения.

Оценка степени влияния опасных факторов на безопасность конечной продукции при внедрении системы ХАССП производится на этапе анализа рисков. На следующем этапе выявляются критические контрольные точки - опасные факторы, которые несут в себе недопустимые риски для безопасности и требует принятия мер контроля над ними. Выявление ККТ осуществляется при помощи такого инструмента как Дерево принятия решений.

Анализ рисков и ККТ

- микробиологические;

- физические;

- химические (в том числе аллергены);

- сырье;

- персонал;

- оборудование;

- окружающая среда.

В ходе анализа рисков опасные факторы оцениваются группой ХАССП по вероятности их возникновения и тяжести возможных последствий для потребителя. На основании проведенного анализа опасные факторы подразделяются на факторы с допустимым и недопустимым риском. По результатам анализа разрабатываются мероприятия по устранению или снижению рисков - предупреждающие действия: ППУ, ОППУ и ККТ. ППУ (программы предварительных условий) - это общие действия по контролю за соблюдением требований безопасности, в частности - гигиенических норм, на всех этапах производства пищевой продукции. ОППУ (операционные программы предварительных условий) - это такие ППУ, которые в ходе анализа опасностей идентифицирована как важные, но не критически важные, составляющая управления опасностью.

Критические контрольные точки (ККТ) - это те факторы, которые несут в себе недопустимые риски для безопасности конечного продукта. Ими могут быть этапы и стадии производственного процесса, а также процедуры осуществляемые во время него. Для выявления критических контрольных точек при разработке ХАССП используется дерево принятия решений (ДПР).

Дерево принятия решений ХАССП можно охарактеризовать одним словом – инструмент. Инструмент для решения вопроса, нужна ли критическая контрольная точка на рассматриваемом этапе процесса или нет.

Дерево принятия решений ХАССП — пример

Дерево с его вопросами может выглядеть следующим образом:

Как применять дерево принятия решений ХАССП?

Для лучшего понимания, как применить данный инструмент на практике, давайте с вами рассмотрим облегченный вариант блок-схемы процесса производства мучных кондитерских изделий с одним видом опасности – биологической (остальные виды опасностей принимаем как не учитываемые, т.е. с низким уровнем риска).

Конечно, прежде чем выявлять контрольную точку с помощью дерева принятия решений, у нас должен быть перечень опасных факторов для каждого вида опасности и описание предупредительных мер, направленных на уменьшение каждого опасного фактора до приемлемого уровня. Эта работа проводится до анализа опасностей процесса при описании сырья, материалов и готовой продукции, анализе опасностей сырья.

Теперь вернемся к нашему примеру. Берем следующую блок-схему:

2. Формование изделий

Биологическая опасность существует на каждом из перечисленных этапов: опасность загрязнения продукта болезнетворными микроорганизмами при несоблюдении элементарных санитарно-гигиенических требований на производстве и правил личной гигиены. Это те предварительные условия, без которых анализ становится бесполезным занятием и не достигает цели выпуска продукции, безопасной для потребителя.

В каких случаях дерево принятия решений не требуется

Если же предварительные условия внедрены, то риск возникновения биологической опасности от загрязнения продукта на этапах замеса теста и формования изделий становится низким и не учитываемым риском. В таком случае применение Дерева принятия решений не требуется.

В каких случаях требуется

Что может произойти на этапе выпечки? Технологам производства и общепита конечно же известно, что при выпечке, как и при любой термической обработке продукта, необходимо соблюдать технологические параметры: температура и время. Контроль необходим не только для качества изделия, но и для безопасности потребителя, т.к. несоблюдение этих параметров грозит тем, что болезнетворные микроорганизмы, находящиеся или случайно попавшие в продукт при его производстве, выживут и будут развиваться при хранении продукта, особенно если условия хранения не соответствуют установленным требованиях.

Таким образом, на этапе термической обработки всегда будет высокий (учитываемый) риск возникновения биологической опасности.

Поэтому на этапе выпечки применяем дерево принятия решений ХАССП и отвечаем на поставленные вопросы:

1. Первый вопрос: Существуют ли меры контроля? Да (ведь мы контролируем параметры выпечки – температуру и время).

Могут быть иные ситуации, когда потребуется ответить на все вопросы дерева, чтобы определить, является ли данный этап ККТ.

Дальнейшие действия, предполагаемые ХАССП для ККТ – это отдельная тема и принципы ХАССП, которую не следует откладывать надолго.

В этой статье мы рассмотрим, что такое ХАССП, какие существуют виды опасностей, как оценить риски, как определить и контролировать Контрольные Критические Точки (ККТ).

Понятие ХАССП (HACCP) имеет следующее значение:

| H | Опасность | =риск (для здоровья) |

| A | Анализ | =анализ (риска) |

| C | Критический | =критический (уровень риска) |

| C | Контрольный | =контроль и мониторинг (всех условий) |

| P | Точки | =точки или стадии (в технологическом процессе) |

Согласно данной системе, все операции анализируются для определения возможных критических точек.

Цель системы – предупреждение выявленных рисков путем применения предупредительных мер, или уменьшение этих рисков до приемлемого уровня.

Обратите внимание, ХАССП-это:

НЕ система нулевых рисков, но она предназначена для существенного уменьшения рисков.

НЕ бумажное упражнение на один раз. Система требует ежедневного применения и регулярного пересмотра.

НЕ ответственность одного человека, а результат командной работы всех сотрудников.

Концепция ХАССП основана на 7 принципах:

- Выявить опасности.

- Определить критических контрольных точек (ККТ).

- Установить критических границ по каждой ККТ.

- Внедрить эффективные мониторинговые процедуры для каждой ККТ.

- Назначить корректирующие действия.

- Организовать регулярные процедуры проверки.

- Вести документацию и регистрацию, отражающие эффективное применение всех выполняемых мероприятий.

После разработки программ предварительных условий (например, программа мойки и дезинфекции оборудования и помещений; программы борьбы с вредителями и т.д.) приступают к оценке опасностей и анализу рисков.

Риски при работе с продуктами питания возникают по причине загрязнения химическими, физическими и биологическими агентами. Таким образом, возникает понятие физических, химических и биологических опасностей.

Примеры загрязнения

| Группа риска (опасности) | Загрязнение |

| Химическое загрязнение (опасность) | – Естественные (например, пищевые аллергены, микотоксины) – Привнесенные рецептурой (красители, консерванты…) – Попавшие случайно (пестициды, тяжелые металлы, радиационные элементы, остатки моющих средств…) |

| Физическое загрязнение (опасность) | – Естественные для продукта (например, косточки, кусочки раковин) – Попавшие в процессе изготовления (стекло, пластик, известка и т. п.) |

| Биологическое загрязнение (опасность) | – Спорообразующие и неспорообразующие бактерии, вирусы) – Паразиты-Вредители |

Определение Критических Контрольных Точек (ККТ)

Далее, для предупреждения возможных рисков необходимо определить ККТ – этап процесса, где возможно и необходимо снижение опасности до приемлемого уровня и контроль.

Контрольная точка будет считаться критической, если на данной операции:

- имеются признаки наличия риска;

- определен опасный фактор и воздействия, устраняющие риск или снижающие его до приемлемого уровня;

- если контрольная операция относится к существенным факторам, угрожающим жизни или здоровью.

Дерево принятия решений для определения ККТ

ККТ может быть установлена на любом этапе процесса. Показательный пример ККТ в начале процесса демонстрируют молочные заводы, когда ККТ находится в лаборатории приёмки молока для проверки остаточного количества антибиотиков в поступающем молоке. Ведь при производстве молочной продукции антибиотики, поступившие с сырьём, пройдут через весь процесс и попадут в конечный продукт.

Для каждой ККТ должны быть определены критические пределы. Например, при жарке кур на гриле, для устранения риска отравления сальмонеллой критический предел может быть задан так: температура в середине тушки не ниже +85 град. Цельсия.

Также для каждой ККТ необходимо определить способы и периодичность мониторинга соблюдения критических пределов, которая должна предотвращать попадание небезопасных продуктов потребителям, а также ответственных за мониторинг и ведение учетной документации.

Важно определить порядок действий в случаях, если критический предел был нарушен. Действия должны быть направлены на блокировку продукции, выпущенной в условиях некорректной работы процесса, а также исправление ситуации (на примере кур гриль, это может быть переналадка или ремонт оборудования).

Необходимо разобраться, почему произошла данная ситуация и предотвратить повторение возникновения несоответствия, т.к. частые отклонения процесса в ККТ и необходимость проведения соответствующих действий – не самый удачный вариант для регулярной работы.

Затем остается проводить плановые проверки работоспособности системы (верификацию), например, проверять записи мониторинга, исследовать продукцию в лаборатории, анализировать жалобы потребителей.

Пример формы для анализа рисков:

Пример формы для определения опасностей на примере физических опасностей

Пример формы оценки рисков ХАССП

Пример формы для определение ККТ по ХАССП

Статья выходит под редакцией Алексея Фёдорова, эксперта HACCP.

Делитесь вашим мнением в комментария, что вы думаете по этому поводу!

Следить за выходом новых статей и общаться можно в нашем Чате в телеграмм. Напоминаем, что вы можете предложить тему для публикации в разделе “Хочу статью” и задать вопрос специалисту.

Управление качеством пищевых продуктов на основе принципов ХАССП

Наша компания имеет в штате экспертов, аккредитованных на Технический Регламент Таможенного Союза 021/2011, имеет экспертов – технологов, технических специалистов, которые помогут проконсультировать по всем вопросам разработки системы ХАССП, по вопросам внедрения и сертификации по стандартам ГОСТ 51705.1-2001 и ИСО 22000 (ISO 22000).

Одна из главных задач Российской Федерации стоит в повышении качества отечественной продукции, особенно в пищевой отросли. В связи с этим, со вступлением в силу Технического Регламента Таможенного Союза 021/2011 “О безопасности пищевой продукции” одновременно было принято решение, для изготовителей пищевой продукции, о необходимости разработки плана ХАССП, внедрение в производственный процесс и поддержание всех процедур, которые основываются на принципах ХАССП.

Проверка производителя (изготовителя) со стороны Роспотребнадзора может быть в несколько этапов:

Этап проверки

Предмет проверки

НД, регламентирующие соответствие процедуры

Параметры, подтверждающие внедрение и поддержание процедуры и предмета проверки

1

2

3

4

а) Наличие основополагающих документов, подтверждающих разработку процедур, основанных на принципах ХАССП

(наличие разработанной Системы менеджмента)

ТР ТС 021/2011 ч. 2 ст. 10.

- политика и/или документально оформленные заявления, намерения руководства по обеспечению безопасности пищевой продукции;

- руководство по безопасности (добровольно);

- организационная структура предприятия;

- разработанные и документально оформленные процедуры Системы менеджмента, основанные на принципах ХАССП, в том числе программа производственного контроля;

- нормативные документы, регламентирующие безопасность продукции.

б) оценка безопасности выпускаемой продукции

- ТР ТС 021/2011 ст. 7, ст. 8, ст. 9;

- ТР ТС на отдельные виды пищевой продукции;

- отраслевые санитарные правила при условии их включения в Систему менеджмента

- протоколы лабораторных исследований;

- оценка на наличие визуальных признаков недоброкачественности;

- оценка маркировки (на сроки годности, условия хранения и т.д.).

«выбор необходимых для обеспечения безопасности пищевой продукции

- ТР ТС 021/2011 ст. 7, ст. 8, ст. 9, ч. 1 ст. 10, ст. 11, ст. 14 ч. 1 п.1, ст. 20 ч. 1;

- ТР ТС на отдельные виды пищевой продукции;

- ассортиментный перечень выпускаемой продукции с указанием документа, в соответствии с которым она производится;

- технологические инструкции, ТТК, описание продукции:

Оценка риска выпуска опасной продукции

Весовые коэффициенты опасности процедур и предметов проверки по видам предприятий:

Наименование процедуры и предмета проверки

Весовой коэффициент опасности

предприятий пищевой промышленности

производ. цехов предприятий торговли

предприятий общественного питания

Наличие документов, подтверждающих разработку процедур, основанных на принципах ХАССП

(наличие разработанной Системы менеджмента) и оценка безопасности выпускаемой продукции

Процедура 1 (ст.10 ч. 3 п. 1)

Процедура 2 (ст. 10 ч. 3 п. 2)

Процедура 3 (ст. 10 ч. 3 п. 3)

Процедура 4 (ст.10 ч.3 п.4)

Процедура 5 (ст. 10 ч.3 п. 5)

Процедура 6 (ст. 10 ч. 3 п. 6)

Процедура 7 (ст. 10 ч. 3 п. 7)

Процедура 8 (ст. 10 ч. 3 п.8)

Процедура 9 (ст. 10 ч. 3 п.9)

Процедура 10 (ст. 10 ч. 3 п.10)

Процедура 11 (ст. 10 ч. 3 п.11)

Принципы ХАССП ст. 11 ч.3, ч.4:

- Перечень опасных факторов;

- Перечень критических контрольных точек (ККТ) процесса производства (изготовления);

- Предельные значения параметров, контролируемых в критических контрольных точках;

- Порядок мониторинга критических контрольных точек процесса производства (изготовления);

- Порядок действий в случае отклонения предельных значений параметров контролируемых в критических контрольных точках;

- Периодичность проведения проверки на соответствие выпускаемого обращения пищевой продукции требованиям ТР ТС;

- Ведение и хранение документации о выполнении мероприятий по обеспечению безопасности пищевой продукции

Поддержка и улучшение процедур, основанных на принципах ХАССП (Системы менеджмента)

ИТОГО

Согласно ГОСТ 51705.1-2001, перечень документов должен содержаться следующий, для возможности внедрения и поддержания принципов ХАССП:

- Приказ о начале работ;

- Приказ о назначении рабочей группы (с приложением – Положение о рабочей группе);

- Приказ о назначении группы внутренних аудиторов;

- Приказ о политике в области безопасности пищевой продукции (с приложением Политика);

- Анализ опасностей и категоризация мер управления по каждой группе выпускаемой продукции;

- План ХАССП (HACCP);

- Руководство по безопасности пищевых продуктов.

Перечень документов по стандарту ИСО 22000 (ISO 22000) содержит все те, что и по ГОСТу 51705.1, только с добавлением:

- Программы ОППМ (Обязательная программа предварительных мероприятий);

- Управление документацией и записями;

- Внутренние аудиты;

- Корректирующие и предупреждающие действия;

- Порядок операционного контроля производства;

- Управлением несоответствующей продукцией (с Отзывом и рекламацией);

- Идентификация и прослеживаемость;

- Готовность к чрезвычайным обстоятельствам и реагирование на них;

- Операционный контроль производства.

Перечень документов согласно ТР ТС 021/2011:

- Приказ о начале работ;

- Приказ о назначении рабочей группы (с приложением – Положение о рабочей группе);

- Приказ о назначении группы внутренних аудиторов;

- Приказ о политике в области безопасности пищевой продукции (с приложением Политика);

- Анализ опасностей и категоризация мер управления по каждой группе выпускаемой продукции;

- План ХАССП (HACCP);

- Руководство по безопасности пищевых продуктов.

- Порядок документирования ППМ;

- Управлением несоответствующей продукцией (с Отзывом и рекламацией);

- Операционный контроль производства.

Система ХАССП разрабатывается с учетом 7 принципов:

- Идентификация потенциального риска или опасных факторов, которые сопряжены с производством продуктов питания, начиная с получения сырья до конечного потребителя, включая все стадии жизненного цикла продукции (обработку, переработку, хранение, реализация) с целью выявления условий возникновения потенциального риска и установления необходимых мер для их контроля;

- Выявление критических контрольных точек (ККТ) в производстве для устранения или минимизации риска.

- В документах системы ХАССП или технологических инструкциях следует установить и соблюдать предельные значения параметров для подтверждения того, что ККТ находится под контролем.

- Разработка системы мониторинга, позволяющая обеспечить контроль ККТ на основе планируемых мер или наблюдай.

- Разработка корректирующих действий и применение их в случае отрицательных результатов мониторинга;

- Разработка процедур проверки, которые должны регулярно проводиться для обеспечения эффективности функционирования системы ХАССП.

- Документирование всех процедур системы, форм и способов регистрации данных, относившихся к системе ХАССП.

Для разработки плана ХАССП, потребуется следующая информация:

Читайте также: