Дефектация распределительного вала кратко

Обновлено: 05.07.2024

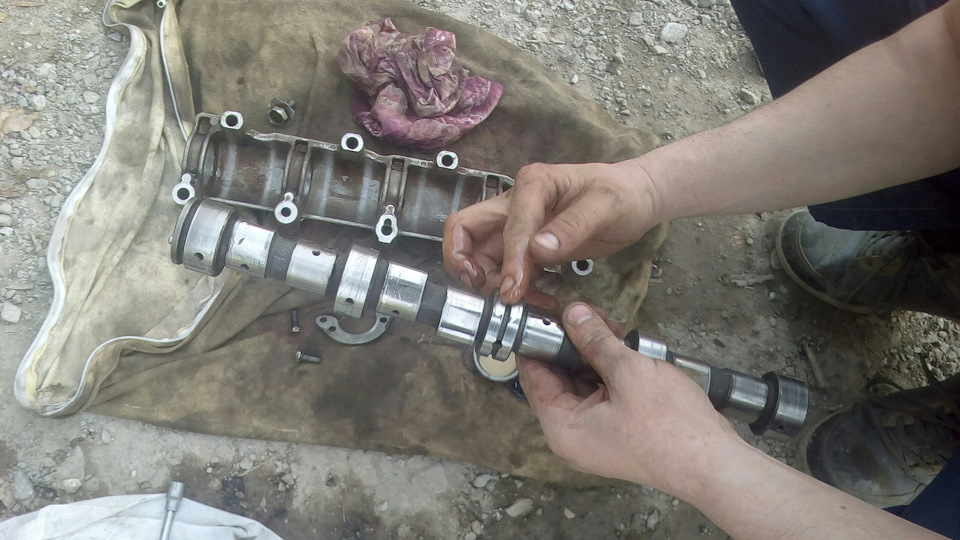

Основными дефектами распределительного вала является: изгиб, износ опорных шеек и шейки под распределительную шестерню, износ кулачков.

Биение промежуточных опорных шеек проверяют при установке вала в призмы на крайние опорные шейки. Если биение превышает допустимое значение, то вал правят под прессом.

Изношенные шейки шлифуют на меньший диаметр до одного из ремонтных размеров. После шлифования шейку полируют абразивной лентой или пастой ГОИ. При этом осуществляют замену изношенных опорных втулок на новые. Внутренний диаметр новых запрессованных втулок обрабатывают разверткой или расточкой резцом под размер перешлифованных шеек распредвала.

Опорные шейки вала, вышедшие из ремонтных размеров, восстанавливают хромированием или осталиванием под номинальный или ремонтный размеры.

При небольшом износе кулачков дефект устраняют шлифованием на копировально-шлифовальном станке. При значительном износе вершину кулачка можно восстановить накладкой с последующим шлифованием. После шлифования кулачки распредвала полируют полировальной лентой или пастой ГОИ № 10.

4.селективный подбор деталей

Способ селективного подбора деталей. При этом способе поля допусков размеров обеих сопрягаемых деталей делят на несколько одинаковых интервалов, а детали после обмера сортируют в соответствии с этими интервалами на размерные группы. В каждую размерную группу входят детали, фактические размеры которых лежат в пределах суженного поля допуска. Последнее можно вычислить, если разделить величину всего поля допуска детали на количество принятых размерных групп. Группы сопряженных деталей должны обозначаться одинаково: цифровой или буквенной маркировкой, а иногда красками различных цветов. По избежание возможных ошибок для маркировки детали предназначено определенное место, так как красками кроме того маркируются весовые группы, а также восстановленные детали. Дальнейшее комплектование сопрягаемых деталей одинаковых размерных групп может производиться:

а) без подбора, т. е. на основе взаимозаменяемости в пределах размерной группы. Такая взаимозаменяемость иначе называется ограниченной (в отличие от полной). Примером может служить комплектование деталей для сопряжения палец— отверстия в бобышках поршня;

б) с подбором в пределах каждой размерной группы. Диапазон размеров подбираемых деталей уменьшен во столько раз, сколько размерных групп деталей было принято. Это значительно снижает трудоемкость процесса комплектования по сравнению с подбором деталей в пределах общего поля допуска на размер детали (например, комплектование деталей для сопряжения поршень — цилиндр).

Основными дефектами распределительного вала является: изгиб, износ опорных шеек и шейки под распределительную шестерню, износ кулачков.

Биение промежуточных опорных шеек проверяют при установке вала в призмы на крайние опорные шейки. Если биение превышает допустимое значение, то вал правят под прессом.

Изношенные шейки шлифуют на меньший диаметр до одного из ремонтных размеров. После шлифования шейку полируют абразивной лентой или пастой ГОИ. При этом осуществляют замену изношенных опорных втулок на новые. Внутренний диаметр новых запрессованных втулок обрабатывают разверткой или расточкой резцом под размер перешлифованных шеек распредвала.

Опорные шейки вала, вышедшие из ремонтных размеров, восстанавливают хромированием или осталиванием под номинальный или ремонтный размеры.

При небольшом износе кулачков дефект устраняют шлифованием на копировально-шлифовальном станке. При значительном износе вершину кулачка можно восстановить накладкой с последующим шлифованием. После шлифования кулачки распредвала полируют полировальной лентой или пастой ГОИ № 10.

4.селективный подбор деталей

Способ селективного подбора деталей. При этом способе поля допусков размеров обеих сопрягаемых деталей делят на несколько одинаковых интервалов, а детали после обмера сортируют в соответствии с этими интервалами на размерные группы. В каждую размерную группу входят детали, фактические размеры которых лежат в пределах суженного поля допуска. Последнее можно вычислить, если разделить величину всего поля допуска детали на количество принятых размерных групп. Группы сопряженных деталей должны обозначаться одинаково: цифровой или буквенной маркировкой, а иногда красками различных цветов. По избежание возможных ошибок для маркировки детали предназначено определенное место, так как красками кроме того маркируются весовые группы, а также восстановленные детали. Дальнейшее комплектование сопрягаемых деталей одинаковых размерных групп может производиться:

а) без подбора, т. е. на основе взаимозаменяемости в пределах размерной группы. Такая взаимозаменяемость иначе называется ограниченной (в отличие от полной). Примером может служить комплектование деталей для сопряжения палец— отверстия в бобышках поршня;

б) с подбором в пределах каждой размерной группы. Диапазон размеров подбираемых деталей уменьшен во столько раз, сколько размерных групп деталей было принято. Это значительно снижает трудоемкость процесса комплектования по сравнению с подбором деталей в пределах общего поля допуска на размер детали (например, комплектование деталей для сопряжения поршень — цилиндр).

Свидетельство и скидка на обучение каждому участнику

Зарегистрироваться 15–17 марта 2022 г.

Департамент образования и науки Кемеровской области

Государственное профессиональное образовательное учреждение

ДЛЯ ВЫПОЛНЕНИЯ ПРАКТИЧЕСКИХ РАБОТ

МДК 01.02 Техническое обслуживание и ремонт автомобильного транспорта

Специальность: 23.02.03 Техническое обслуживание и ремонт автомобильного транспорта

Преподаватель профессионального цикла:

Лошкарев Виктор Александрович

Практическая работа

ДЕФЕКТАЦИЯ РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

Цель работы - научиться самостоятельно проводить дефектацию распределительного вала, закрепление и развитие знания, способов, средств и техники дефектации деталей, приобретение практических навыков определения дефектов и их сочетаний, использования средств контроля и руководства по капитальному ремонту автомобилей, уяснение характера работ, выполняемых дефектовщиком.

Содержание работы:

· подготовка исходных данных для дефектации деталей;

· определение технического состояния деталей;

· сортировка деталей по результатам контроля;

· назначение способа ремонта и содержания операций по дефектной технологии;

· оформление отчета о результатах работы.

Распределительный вал — самая основная деталь газораспределительного механизма (ГРМ), предназначен для синхронизации впуска или выпуска и тактов работы двигателя. Среди деталей двигателя именно распределительный вал (иначе его ещё называют кулачковым валом) является своеобразным "диспетчером" - он отвечает за порядок и продолжительность открывания клапанов. Если распред елительный вал окажется сильно изношенным, двигатель не будет развивать полную мощность. А выход распред елительный вала из строя, как правило, приводит к дорогому ремонту, вплоть до замены головки блока, клапанов и даже ремонта блока цилиндров.

Распределительный вал — чугунный, литой, пятиопорный, изготовляют из стали марок 40, 45 по ГОСТ 1050, марки 45Л по ГОСТ 977, сталей марок 15Х, 15ХФ, 18ХГТ по ГОСТ 4543, а также других среднеуглеродистых и цементуемых марок сталей, обеспечивающих соответствие требованиям настоящего стандарта.

Валы изготавливают из серого легированного чугуна (с закаленными кулачками), легированного специального чугуна (с отбеленными кулачками), нелегированного чугуна по ГОСТ 1412 или чугуна с шаровидным графитом по ГОСТ 7293.

Чугуны должны иметь предел прочности на растяжение и изгиб, определенные по ГОСТ 4832, не ниже предела прочности чугуна марки СЧ 21-40 по ГОСТ 1412.

Рабочие поверхности валов, изготовленных из сталей марок 40, 45, 45Л и других среднеуглеродистых сталей подвергают поверхностной закалке. Заготовки этих валов должны быть термически обработаны. Твердость поковок валов должна соответствовать установленной в КД. Твердость кулачков и эксцентрика бензинового насоса после окончательной механической обработки должна быть не менее 55 HRC.

Толщина закаленного слоя рабочих поверхностей вала из среднеуглеродистых сталей после окончательной механической обработки должна быть не менее 2,0 мм. Валы, изготовленные из стали марок 15Х, 15ХФ и 18ХГТ, подвергают цементации и последующей закалке по поверхностям, оговоренным в КД.

Основные конструктивные элементы распределительного вала – опорные шейки, впускные и выпускные кулачки, шейка под распределительную шестерню, резьба под болт крепления шестерни, эксцентрик привода топливного насоса, шестерня привода распределителя, центровые отверстия. Требования к точности размеров, формы, расположения и шероховатости основных поверхностей аналогичны требованиям, предъявляемым к коленчатому валу.

В процессе работы на распределительный вал воздействуют силы трения, вибрация, знакопеременные нагрузки, среда и др. Все это вызывает появление износов (∆изн до 0,05 мм), нарушение качества поверхности шеек (задиры, риски, коррозия), механические повреждения (выкрашивание зубьев шестерен, отколы по торцам вершин кулачков), отклонения расположения (∆биения до 0,10 мм).

Дефекты, если они не обладают браковочными признаками, устраняют обработкой под ремонтные размеры (РР), слесарно-механической обработкой, пластическим деформированием, вибродуговой наплавкой, наплавкой под слоем легирующего флюса.

Рис. 3.1. Основные дефекты распределительного вала .

1 - погнутость вала; 2 - износ опорных шеек; 3 - износ кулачков; 4 - износ эксцентрика;

5 - износ шейки под распределительную шестерню.

Рабочие распределительные валы должны отвечать техническим условиям: -овальность и конусность коренных и шатунных шеек не должна превышать по длине шейки

0,02 мм (в некоторых случаях после ремонта допускается до 0,03 мм);

-биение вала по средней шейке должно быть не более 0,04 мм;

-шероховатость поверхностей опорных шеек должна не более -0,63;

- смещение шпоночной канавки относительно диаметральной плоскости не должно превышать 0,1 мм;

- образующие поверхности кулачков, не обрабатываемых на конус, должны быть параллельны образующим опорных шеек вала, отклонение от параллельности не должно превышать 0,008 мм на длине кулачка;

-одноименные шейки должны быть прошлифованы под один ремонтный размер. В процессе дефектации необходимы измерительные приборы и устройства:

-прибор для установки деталей в центрах и измерения биения модели ПБМ500;

- лупа четырехкратного увеличения;

- микрометры МК 50, МК 75, МК 100;

-индикатор часового типа НЧ на штативе.

Перед дефектацией распределительного вала, деталь необходимо тщательно осмотреть, визуально исследовав каждый элемент – оценив состояние поверхностей, наличие трещин или изломов, состояние всех отверстий.

Изучив визуально состояние элементов распределительного вала необходимо провести замеры опорных шеек. Измерение каждой шейки провести в поясах I -I; II-II и двух взаимно перпендикулярных плоскостях А-А и Б-Б (плоскость А-А расположена в плоскости первого кулачка).

В ходе выполнения данного проекта предстоит разработать технологический процесс ремонта распределительного вала двигателя Д 240, дефектацию, технологию восстановления распределительного вала 240-1006015А. Также следует провести экономическую оценку разработанной технологии.

Технологический процесс дефектации распределительного вала двигателя Д 240

Для определения технологического состояния деталей их после очистки подвергают дефектации. Дефектацией называют процесс технологического контроля сопряжений и деталей и сортировки их на группы в соответствии с техническими требованиями. При дефектации определяют пригодность сопряжений и деталей к дальнейшей работе и выявляют необходимость в их ремонте и выбраковке.

Дефектацию проводят на специальном участке, оснащенном соответствующим оборудованием, инструментом, приспособлениями и оснасткой. Рабочие места контролеров оборудуют специальными , исключающими повреждение рабочих поверхностей детали.

В нашем случае имеют место следующие дефекты:

1. Износ кулачков по высоте (допускаемая погрешность при измерении 20 мкм) определяется с помощью микрометра МК (предельная погрешность средств измерения 10 мкм). Высота кулачка не должна быть менее 40,20 мм.

2. Отклонение от прямолинейности (изгиб) вала. Вал устанавливается на поверочные призмы II- 2- 1 , плиту 2- 2- 1000x630. Отклонение от соосности (биение) средней шейки относительно крайних проверяют с помощью индикатора часового типа ИЧ- 10, предельная погрешность которого равна 0,015мм, установленного на универсальный штатив Ш- IIН- 8. Отклонение должно быть не более 0,05 мм.

3. Износ опорных шеек (допускаемая погрешность при измерении 10 мкм)определяют с помощью микрометра МК (предельная погрешность средств измерения 10 мкм). Диаметр шейки должен быть не менее 49,88 мм.

4. Износ шейки под распределительное зубчатое колесо (допускаемая погрешность при измерении 5 мкм) определяют с помощью скобы рычажной с отсчетом 0,002 мм). Проверять при ослаблении посадки или выбраковки зубчатого колеса, размер шейки должен быть не менее 32,00 мм.

5. Износ шпоночного паза по ширине (допускаемая погрешность при измерении 10 мкм) проверяется скобой индикаторной с отсчетом 0,01 мм. Проверять при ослаблении посадки или выбраковке шестерни, размер паза должен быть не более 6,02 мм.

Технологическая карта дефектации представлена в на 1-ом листе графической части.

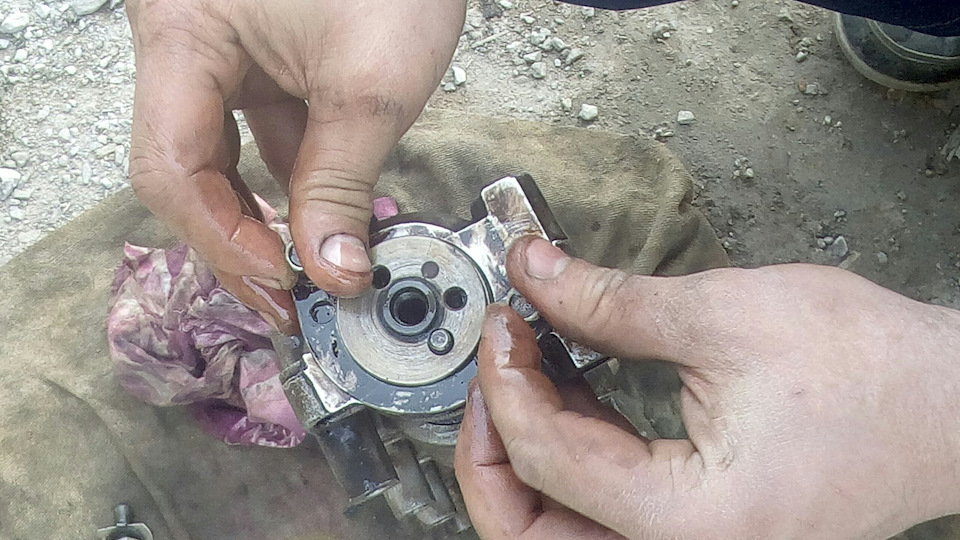

1 берем сам распредвал разбираем, отвинтив два болта на торце корпуса, там где шестерня.

2 Убираем скобу стопор.

3 вытаскиваем внутренности.

4 промываем изнутри и продуваем все каналы, чистим корпус распредвала за одно смотрим нет ли задиров на шейках и толкателях, если есть, в урну.

Нет? Идем дальше

5 собираем в обратной последовательности смазав места соприкосновения маслецем.

6 и самое важное в нашей дефектовке это взять его в одну руку за край корпуса распредвала и ударить по середине распредвала рукой. Если слышен металлический звук распредвал в мусорку, если не слышен ставим на место.

Если слышен хруст костей то срочно к доктору)

Читайте также: