Токарные и фрезерные станки конспект

Обновлено: 16.05.2024

3. Обучить приемам закрепления заготовки в патрон; резца в резцедержатель.

5. Требовать соблюдения правил техники безопасности во время ра боты на станке.

Оборудование и наглядность: класс по механической обработке металла

укомплектованный токарно - винторезными станками ТВ - 4 (по числу учащихся),

кинематическая схема ТВ - 4, плакат “Общее устройство металлорежущих станков”, плакат

Материалы и инструменты: резцы, металлические заготовки, штангенциркуль, ключи

для закрепления заготовки в патроне и резца в резцедержателе, ще тка, молоток, фарт у к

Формы организации работы: коллективная, самостоятельная.

I. Тема урока: “Устройство и назначение токарно - сверлильного станка”.

II. Прежде чем приступить к изучению нового материала, давайте с вами повторим

Дать понятие: орудие труда, инстру мент и п риспособление.

Орудие труда – инструменты, приспособления, станки, др у гие технические устройства,

которыми воздействуют на материалы и заготовки с целью получения готовой проду кции .

Инструмент – служит для обработки материалов, для монтажных работ.

Как по назначению подразделяются инстру менты? (Рабочие и контрольно -

Как различают инструменты в зависимости от источника энергии? (Ручные и

Как делят инструменты по назначению? (Режущие и ударные).

Приспособление – устройство для закрепления обрабатываемого ма териала или рабоче го

инструмента и создание у словий по их взаимодействию.

Приведите пример развития приспособлений для сверления отверстий?

Как делятся металлорежущие станки в зависимости от вида обработки?

Токарно - винторезный станок, так же как и сверлильный, прошел длите льный путь

развития: от примитивного приспособления с ру чным приводом до современ ного токарно -

винторезного станка с числовым программным обеспечением. Но ес ли п ри эволюции

сверлильного станка решалась задача обеспеч ить вращательного и посту пательного

движения сверла относительно заготовки, то в токарном станке эти движения были

разделены – вращение заготовки и посту пательное отн осительно ее движения резца. В

примитивном приспособлении – прообразе токарного станка заготовку вращал один

человек, а другой держал в руках резец и перемеща л его во время обработки. Затем для

вращения заготовки стали использовать лук, который приводился в действие ногой

работающего. С изобретением суппорта приспособление для точения детале й

превратилось в настоящий станок. Впервые станок с сам оходн ым суппортом изготовил в

начале 17 в. русский механик Андрей Нартов. Для вращения заготовки стали подводить

механическу ю энергию от какого - либо общего двигателя: водяной мельницы, парового

Дальнейшее развитие токарного станка шло по линии совершенствования механизмов,

обеспечивающих вращение заготовки и перемещение резцов, взаимодействие этих

Токарно - винторезный станок ТВ - 6 позволяет выполнять следующие основные операции:

точение наружных и растачива ние вн у тренних ци линдрических и кон ических

поверхностей, подрезание торцов и у ступов, отрезание заготовок, сверление отверстий и

В токарно - винторезном станке различают: главное движение и движение подачи

заготовки или инструмента. При токарной обработке главным движением является

вращение заготовки, а движение подачи – поступательное перемещение резца. Главное

движение передается следующим образом: двигатель – ременная передача – коробка

Движение подачи: двигатель – ременная передача – коробка скоростей – коробк а подач –

ТВ - 4 состоит из станины, основания, коробки скоростей, коробки подач , фарт у ка, гитары

сменных колес, су ппорта и задней бабки, ходового винта и ходового ва лика.

Литая чугунная станина коробчатой формы с окнами имеет по две пр изма тические и

плоские направляющие. Станина установле на на дв у х т ум бах. Передняя бабка у креплена

в левой части станка. Вну три ее расположена коробк а скоростей, слу жащая для передачи

вращательного движения от двигателя на шпиндель, ходовой валик и ходовой винт . В

свою очередь шпиндель передает вращение заготовке при помощи трёхкулачкового

В коробке подач смонтированы механизмы, изменяющие скорость пе ремещения суппорта

путем изменения частоты вращения ходового вала и ходового вин та.

С помощью суппорта с фартуком производится продольное и поперечное вращение или

подача резца. Ручное продольное перемещение осуществляется маховиком. Включение

механизма подачи суппорта осу ществляется включением рукоятки на себя. Перемещение

резца в поперечном направлении выполняется также рукояткой.

Верхние салазки су ппо рта перемещаются в продоль ном направлении, поворачиваются на

угол 40 градусов. Корпу с задней бабки расположен на основании , которое перемещается

по направляющим станинам. В корпусе движется пиколь, имеющая коническое отверстие,

в которое вставляется упорный центр или режущий инстру мент.

Зубчатые колеса коробки скоростей смазываются инду стриальным маслом.

2. Диаметр отверстия установленного над станиной: 700 мм.

3. Диаметр изделия установленного над су ппортом: 80 мм.

Какие операции по обработке металлов можно выполнять на ТВ - 4? Из каких основных

частей состоит ТВ - 4? Назовите главное и вспомогательное движение на станке?

Резец – основной режущий инструмент для выполнения простейши х операций по

обработке металлов на токарно - винторезном станке. Он состоит из рабочей части, или

готовки, и тела резца. В головке различают пере днюю поверхность, по которой сходит

стружка при резании, и две задние. Задняя поверхность, обращенная в поверхности

резания, называется – главной задней поверхностью, вторая задняя поверхность –

Линия пересечения передних и задних поверхностей называются режущими кромками .

Кромка, образованная передней и главной задней поверхностями, наз ывается гл авной

режущей кромкой . Образованная передней и вспомогательной задней поверхностями –

Фрезерные станки предназначены для обработки металлических и деревянных заготовок при помощи фрезы. Операция фрезерования подразумевает вращательное движения режущего инструмента, которое является главным, и поступательное перемещение заготовки или фрезерной головки, которое называется движением подачи.

1. Фрезерные станки применяются для выполнения следующих операций:

- обработка наружных и внутренних плоских поверхностей;

- создание фасонных поверхностей;

- прорезание канавок, наружных и внутренних шлицев, пазов;

- создание эвольвентных и других профилей зубчатых колес;

- подрезание торцов и создание профилей на торцевых поверхностях;

- отрезание.

Рассмотрим основные параметры, по которым происходит классификация фрезерных станков.

2. В зависимости от расположения и направления движения шпинделя, подразделяются на две большие группы:

- вертикально-фрезерные;

- горизонтально-фрезерные;

- комбинированные.

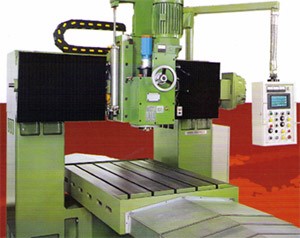

Вертикально-фрезерные станки (рис. 1) имеют шпиндель, ось вращения которого расположена вертикально. Некоторые модификации этих станков дополнительно оснащаются механизмом поворота шпинделя вокруг горизонтальной оси. Это позволяет изменять угол приложения фрезы, что существенно расширят возможности станка. Также шпиндель на некоторых станках имеет возможность перемещаться вдоль оси вращения, а также осуществлять движения в горизонтальной плоскости, что также увеличивает технологические возможности станка.

Рисунок 1. Вертикально-фрезерный станок.

В горизонтально-фрезерных станках (рис. 2) ось вращения шпинделя располагается горизонтально. Это несколько ограничивает сферу применения этого станка. Но в то же время увеличивает перечень операций, которые он способен выполнять. Например, на горизонтально-фрезерном станке можно производить плоское шлифование или полирование.

Рисунок 2. Горизонтально фрезерный станок.

Комбинированные станки отличает наличие подвижной фрезерной головки, которая способна изменять свое положение, располагая шпиндель по отношению к заготовке вертикально или горизонтально в зависимости от требуемой операции.

3. В зависимости от сферы применения:

4. По наличию консоли:

В консольных станках стол закреплен на подвижной консоли, которая может перемещаться в трех координатах. На бесконсольных версиях фрезерных станков стол установлен на станине и имеет возможность двигаться только в горизонтальном направлении по направляющим.

5. По типу управления:

- с ручным управлением;

- полуавтоматические;

- автоматические (станки с ЧПУ).

Рассмотрим более детально каждый из наиболее популярных типов фрезерных станков.

Консольный вертикально-фрезерный станок

Вертикально-фрезерный станок с консолью является одним из самых распространенных. Такая популярность связана с тем, что, несмотря на довольно простую конструкцию, этот станок способен выполнять большинство наиболее востребованных фрезерных операций.

Рассмотрим общую конструкцию консольного вертикально-фрезерного станка (рис 3).

Рисунок 3. Конструкция консольного вертикально-фрезерного станка.

Вертикально-фрезерный станок с консолью состоит из следующих элементов.

- Консоль. Сложный механизм, обеспечивающий подачу заготовки на вращающуюся фрезу с необходимым шагом и скоростью. В большинстве случаев имеет настройки на полуавтоматический режим обработки, что позволяет выбрать направление и скорость подачи, а также глубину внедрения фрезы в зависимости от частоты вращения шпинделя.

- Салазки. Предназначены для перемещения стола.

- Стол. Служит для закрепления обрабатываемой заготовки.

- Защитный щиток. Предохраняет фрезеровщика от разлета стружки.

- Шпиндель. Передает движение от привода станка на фрезу. Может регулироваться по высоте и углу наклона по отношению к обрабатываемой детали.

- Фрезерная бабка. Содержит механизмы реверса и изменения скорости вращения шпинделя.

- Ползун. Подвижная часть фрезерной головки. Осуществляет подачу фрезы в вертикальном направлении.

- Станина. Основание станка, на котором размещаются все узлы и механизмы.

- Кожух. Защищает узлы консоли от попадания стружки.

- Шкаф. Служит для размещения электрооборудования.

Вертикально-фрезерные станки могут оснащаться дополнительным оборудованием или иметь расширенные возможности благодаря внедрению дополнительных опций.

Горизонтально-фрезерный станок

Горизонтально-фрезерный станок (рис. 4) отличает горизонтальное расположение фрезы. Как правило, фреза закрепляется неподвижно, и подача осуществляется только за счет перемещений стола.

Рисунок 4. Устройство горизонтально-фрезерного станка.

Горизонтально-фрезерный станок состоит из следующих элементов.

- Рукоятка переключения скоростей. Служит для переключения режимов вращения шпинделя.

- Станина. Является несущей конструкцией станка, на которой расположены рабочие элементы.

- Лимб. Служит для точной настройки.

- Хобот. Предназначен для закрепления второго конца приводного вала фрезы.

- Коробка скоростей. Состоит из набора шестерен с кулисным механизмом переключения. Служит для изменения скорости вращения фрезы.

- Шпиндель. Предназначен для закрепления в нем приводного вала фрезы.

- Первая подвеска.

- Вторая подвеска. Предназначены обе подвески для фиксации приводного вала.

- Стол. Служит для закрепления обрабатываемой заготовки.

- Поворотная плита. Способна осуществлять поворот вокруг горизонтальной оси.

- Салазки. Необходимы для обеспечения горизонтальной подачи детали.

- Консоль. Сложное устройство, которое выполняет функцию механизма подачи детали во всех плоскостях. Специфика работы горизонтально-фрезерного станка не позволяет в обычном случае придать подвижность фрезе. Поэтому все движения фрезы относительно заготовки осуществляются посредством консоли.

- Коробка подач. Служит для настройки автоматической продольной и поперечной подачи.

- Фундаментная плита. Основание станка. Имеет отверстия под закрепление станка на фундаменте.

- Рукоятка управления подачами. Управляет скоростью подачи.

- Лимб подачи. Предназначен для настройки подачи с увеличенной точностью.

Прочие фрезерные станки

Рассмотрим другие фрезерные станки, которые составляют меньшую группу по сравнению с двумя образцами, описанными выше.

1. Бесконсольные фрезерные станки (рис. 5). Могут быть как с вертикальным, так и с горизонтальным расположением шпинделя. Служат для более простой фрезерной обработки металлов и дерева в плане сложности самих фрезерных операций. Не имеет настроек по высоте подъема стола ввиду отсутствия консоли. Преимуществом является повышенная точность обработки.

Рисунок 5. Бесконсольный фрезерный станок.

2. Продольно-фрезерный станок (рис. 6). Предназначен для продольного фрезерования деталей большой длины или деталей, которым необходима простая прямолинейная обработка. Также эти станки могут работать со шлифовальными кругами.

Рисунок 6. Продольно-фрезерный станок.

3. Шпоночно-фрезерный станок (рис. 7.). Предназначен для прорезания шпоночных пазов на заготовках различной формы. Работают такие станки в автоматическом режиме после задания параметров шпоночного паза.

Рисунок 7. Шпоночно-фрезерный станок.

4. Зубофрезерный станок (рис. 8). Используется для создания зубьев различных параметров. Для этих станков применяются специальные фрезы, предназначенные под создание определенных профилей зубчатых колес и червячных передач.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Тема: Токарно- винторезный станок: устройство, назначение.

Образовательная: формирование представления токарно-винторезных станках, их устройстве и назначении.

Развивающая: создать условия для развития у учащихся памяти, логического мышления, воображения.

Воспитательная: воспитание трудолюбия, бережливости, аккуратности.

Оборудование урока: токарно-винторезный станок, резцы, заготовки

Основные понятия урока : ведущие детали, коробка подач, суппорт, продольные салазки, поперечные салазки, верхние салазки, задняя бабка, токарный станок.

I . Организационный момент.

II . Повторение пройденного материала.

III . Изложение нового программного материала:

1 Токарно- винторезный станок: устройство, назначение.

V . Закрепление пройденного материала.

VI . Итог урока.

I .Организационный момент.

Проверка готовности к уроку.

II . Повторение пройденного материала.

1. Металлы и сплавы, их механические свойства.

2. Чтение чертежа детали цилиндрической формы.

III . Изложение нового программного материала:

Токарно- винторезный станок: устройство, назначение.

В школьных мастерских применяются токарно-винторезные станки, которые предназначены для обработки тел вращения (валов, колец, дисков и др.), нарезания резьбы и сверления осевых отверстий. В токарно- винторезном станке, как в любой другой технологической машине (сверлильном станке, токарном станке по дереву и др.), есть электродвигатель, передаточный механизм, рабочий орган (шпиндель) и система управления. В передаточном механизме станка применяются механические передачи:

Общий вид школьного токарно - винторезного станка ТВ-6.

Основанием станка является станина, установленная на двух тумбах. В левой тумбе находится электродвигатель. На станине крепятся передняя бабка, задняя бабка и суппорт. В передней бабке размещена коробка скоростей, которая осуществляет изменение частоты вращения ведомого вала. На шпинделе крепится приспособление для крепления заготовки (токарный патрон и др.). Коробка подач - это механизм, позволяющий изменять скорость перемещения суппорта. Суппорт предназначен для закрепления и перемещения режущего инструмента или заготовки. Суппорт содержит трое салазок и резцедержатель. Продольные салазки (каретка) прикреплены к фартуку суппорта и двигаются по направляющим станины механически или вручную с помощью рукоятки 15. Поперечные салазки перемещаются вручную рукояткой 6. Верхние салазки закреплены на поворотной плитке и могут поворачиваться на угол до 40º (для точения конических поверхностей). Перемещаются верхние салазки вручную рукояткой 8. Для отсчета перемещений предусмотрены специальные устройства- лимбы. Задняя бабка служит для поддержания конца длинных заготовок при помощи центра, а также для закрепления и подачи сверл и зенковок. Она может перемещаться по направляющим станины и закрепляться неподвижно рукояткой 10. В верхней части корпуса задней бабки находится пиноль, которую можно перемещать маховиком 11 и фиксировать рукояткой 9.

Конспекты лекций содержат краткое изложение вопросов тем курса, которые будут интересны и полезны не только тем, кто начал изучать и осваивать основы механизации столярного ремесла, но и более опытным мастерам, имеющим определённый опыт и навыки работы с деревообрабатывающими механизмами.

Содержание лекционного материала ограничено рамками государственного образовательного стандарта и основной программы профессионального обучения (профессиональной подготовки) по профессии 18783 Станочник деревообрабатывающих станков. Конспекты лекций составлены по материалам рекомендуемых к использованию учебников и учебных пособий.

Для преподавателей и обучающихся по специальностям, связанных с деревообработкой.

Конспекты лекций по обработке дерева на станках. Тема № 41. Фрезерные станки

Фрезерные станки предназначены для создания профильных поверхностей деталей путем обработки калевок, фальцов, пазов, гребней и др. Их используют также для гладкого фрезерования кромок, обработки по периметру оконных створок, форточек, фрамуг и дверных полотен. Фрезерные станки различают по расположению шпинделей (верхнее и нижнее) и их количеству. Для выполнения на кромке брусковой детали профиля, сквозного или несквозного паза (рис.83 а) применяют фрезерные одношпиндельные станки с ручной или механической подачей. При помощи шаблонов и специальных приспособлений на станках с нижним расположением шпинделя можно фрезеровать непрямолинейные кромки у плоских деталей (рис.83 б), а также обрабатывать детали по контуру (рис. 83 в). Для получения шипов и проушин на концах брусковой заготовки (рис. 83 г) используют фрезерные станки с шипорезной кареткой. Профильное и фигурное фрезерование (рис.83 д) выполняют на фрезерных станках с верхним расположением шпинделя.

Рис. 83. Виды обработки на фрезерных станках:

a - продольное профильное фрезерование; б - криволинейное фрезерование; в - обработка по контуру; г - фрезерование шипов; д - профильное фигурное фрезерование

Работа на фрезерных станках, как правило, является заключительной технологической операцией механической обработки деталей, поэтому она должна быть выполнена особо тщательно с высоким качеством. Шероховатость поверхности при фрезеровании составляет не более 40-100 мкм. Для достижения высокого качества обработки в станках используют высокооборотные шпиндели с частотой вращения 6000-12000 об/мин.

Конструкция станков. Фрезерные одношпиндельные станки выпускают с ручной подачей ( ФС - 1) или с механизированной подачей (ФСА-1). Шипорезные работы выполняют на станках с ручной подачей (ФСШ -1) и механической подачей (ФСШ-11).

Одношпиндельный фрезерный станок с ручной подачей ФС-1 изображен на рис. 84. Внутри станины 1 коробчатой формы смонтирован шпиндельный суппорт с фрезой 7. Положение суппорта можно регулировать по высоте маховичком 11. Сверху на станине неподвижно установлен стол 4, а также передняя 9 и задняя 5 направляющие линейки для базирования обрабатываемого материала Зубчатый сектор 6 служит для предотвращения выброса заготовки из станка вращающийся инструмент закрыт ограждением 8. Шпиндель 14 приводится во вращение от двухскоростного электродвигателя 13 через плоскоременную передачу. Для натяжения ремня используют маховичок 12. Частота вращения шпинделя 4500-8000 об/мин, его быстрая остановка обеспечивается электроторможением электродвигателя.

Рис. 84. Одношпиндельный фрезерный станок с ручной подачей ФС-1:

a - общий вид; б - кинематическая схема; 1 - станина; 2 - переключатель частоты вращения шпинделя; 3 - выключатель; 4 - стол; 5,9 - направляющие линейки; 6 - зубчатый сектор; 7 - режущий инструмент (фреза); 8 - ограждение; 10 - пульт управления; 11 - маховичок настройки шпинделя по высоте; 12 - маховичок натяжения ремня; 13 - электродвигатель; 14 - шпиндель; 15 - допсшнительная опора шпинделя; 16 - кронштейн; 17 - маховичок подъема кронштейна

Наладка фрезерного станка с ручной подачей. Наладка фрезерных станков включает такие операции: подбор фрезы, проверку качества ее подготовки, установку и закрепление режущего инструмента на шпинделе, установку направляющих линеек и ограничительных упоров, регулировку взаимного расположения режущего инструмента и направляющих линеек.

Перед установкой режущего инструмента на шпиндель необходимо проверить:

Соответствие типа инструмента требуемому профилю обрабатываемой детали.

Правильность заточки режущих зубьев и ножей, состояние опорных поверхностей (посадочных мест) для крепления.

Соответствие направления вращения фрезы направлению вращения шпинделя.

Радиальное биение зубьев цельных фрез, а также биение ножей в сборных фрезах допускается не более 0,02 мм. Фрезы должны быть отбалансированы.

Частота вращения шпинделей фрезерных станков достигает 12 000 об/мин, поэтому установка фрез даже с небольшим дисбалансом приводит к значительным вибрациям шпинделя, повышенному шуму и снижению качества обработки. Величина дисбаланса для фрез диаметре 120-180 мм в комплекте с оправкой и прокладочными кольцами допускается не более 30-50 г/мм.

Диаметр фрез по условиям гигиенических норм шума выбирают в зависимости от частоты вращения шпинделя и типа станка.

Режущий инструмент крепится в шпинделе. Наиболее распространено крепление с помощью съемной шпиндельной насадки — фрезерной оправки. Шпиндель 1 имеет конусное отверстие (рис. 85 а ), а конец оправки 5 - хвостовик 2. Отверстие и хвостовик выполняют с конусом Морзе, который обозначают соответствующим номером: у легких станков № 3, средних и тяжелых - № 4. Диаметр рабочей части оправки определяется диаметром посадочного отверстия фрезы и составляет 22, 27 и 32 мм.

Рис. 85. Крепление фрезы на оправке фрезерного станка:

а - легкого; б - тяжелого с дополнительной верхней опорой шпинделя; 1 - шпиндель; 2 - хвостовик оправки; 3 - гайка; 4 - фреза; 5 - оправка; 6 - прокладочные кольца; 7 - затяжная гайка; 8 - шейка оправки; 9 - подшипник

Перед установкой оправки 5 на шпиндель 1 отверстие в шпинделе и хвостовик оправки следует тщательно очистить от грязи и пыди. Шпиндель закрепляют фиксатором. Оправку соединяют со шпинделем дифференциальной гайкой 3 с двумя резьбами одного направления, но разного шага. Закрепив оправку, проверяют точность ее вращения индикатором. Биение оправки допускается не более 0,02 мм.

Регулировку фрезы по высоте осуществляют набором промежуточных колец 6, надеваемых на шпиндель перед и после установленной фрезы. Насадную фрезу 4 на оправке закрепляют при помощи гайки 7.

В тяжелых фрезерных станках используют длинную оправку (рис.85 б).

Кроме насадных фрез для фрезерования древесины используют также сборные фрезы, которые закрепляют на двух цангах гайками или через прокладочные кольца. Гайки при креплении затягивают с не превышающим допускаемое при данном диаметре шпинделя усилием. Установив фрезу, надо рас-фиксировать шпиндель и проверить легкость его вращения от руки. При этом должно наблюдаться легкое вращение без заеданий и стороннего стука.

Шпиндель настраивают по высоте, перемещая суппорт так, чтобы при обработке было выдержано расстояние формируемого паза, фальца, плинтуса от базовой поверхности детали. Суппорт предварительно следует расфиксировать, а также поднять кронштейн с верхней дополнительной опорой. После настройки суппорт закрепляют стопорным устройством и опускают поддерживающий кронштейн так, чтобы подшипник вошел в сопряжение с верхней шейкой фрезерной оправки.

Положение направляющих линеек на столе станка регулируют в зависимости от диаметра фрезы и профиля обработки (рис. 86). Корпус 8 ограждения крепят на столе станка так, чтобы задняя направляющая линейка 3 располагалась по касательной к окружности резания фрезы. Корпус ограждения выверяют по контрольной линейке или бруску, уложенному на столе. Затем линейки с деревянными накладками 2 перемещают в продольном направлении, устраняя зазор между фрезой и накладками, и закрепляют фиксаторами 5.

Рис. 86. Настройка направляющих линеек фрезерного станка:

1,3 - линейки; 2 - накладки; 4 - зубчагый сектор; 5 - фиксатор; 6 - кронштейн; 7 - фиксатор крепления ограждения; 8 - корпус; 9 - ручка крепления передней линейки; 10 - лимб; 11 - маховичок настройки передней линейки

Переднюю линейку 1 настраивают на толщину снимаемого слоя вращением маховичка 11, при этом величину перемещения контролируют по лимбу 10 с ценой деления 0,03 мм. Поворот маховичка на один оборот перемещает линейку на 1,5 мм. После настройки линейку фиксируют ручкой 9.

Довольно часто при обработке гребня (рис. 87 а) или плинтуса (рис. 87 б) фрезерование производят по всей высоте обрабатываемой заготовки. Заднюю направляющую линейку 3 устанавливают относительно фрезы 5 с помощью эталонного бруска на необходимую глубину профиля, а переднюю линейку 4 располагают относительно задней на расстоянии, равной толщине снимаемого слоя.

Рис. 87. Схема обработки на фрезерном станке:

а - гребня; б - плинтуса; в - шпунта; г - фальца; 1 - стол; 2 - деталь; 3,4 - линейки; 5 - фреза; 6 - припуск

При выработке шпунта (рис. 87 в) или фальца (рис. 87 г) без припуска на обработку фрезеруют только часть высоты детали. В этом случае рабочие поверхности передней и задней линеек устанавливают в одной плоскости и располагают относительно фрезы на заданную глубину профиля. Настройку ведут путем перестановки корпуса ограждения на столе 1 станка

После выверки линеек приступают к наладке оградительных устройств, базирующих и предохранительных упоров.

Оградительный щиток, закрывающий вращающуюся фрезу, устанавливают по ширине стола в зависимости от величины ее выступа и фиксируют в заданном положении зажимным винтом. Крайнее верхнее и нижнее положение щитка по высоте регулируют в зависимости от толщины детали. Щиток в процессе работы поднимается передним торцом движущейся заготовки, а возвращается в исходное положение под действием пружины.

Противовыбрасывающее устройство (зубчатый сектор) настраивают по высоте в зависимости от толщины обрабатываемой детали путем перестановки и крепления оси сектора в отверстии кронштейна.

Чтобы предотвратить вылет небольших заготовок в процессе обработки, на передней линейке устанавливают предохранительный упор.

Если нужно выбрать паз или фальц не по всей длине детали, на направляющих линейках устанавливают упоры, которые ограничивают подачу заготовок (рис. 88).

Рис. 88. Настройка ограничительных упоров фрезерного станка:

a - при обработке паза с выходом на передний торец детали; б - при обработке скрытого паза; 1,3,4 - базирующие упоры; 2 - предохранительный упор

При выборке паза с выходом на передний торец детали (рис. 88 а) упор 2 устанавливают на передней линейке на расстоянии Ц от оси фрезы, равном длине L детали плюс половина диаметра фрезы. В этом случае передний упор не является базирующим и предназначен для предотвращения выброса заготовки из станка. Упор 1 на задней линейке крепят от оси фрезы на расстоянии I, равном длине паза.

При выборке скрытого паза на передней и задней направляющих линейках устанавливают базирующие упоры 3 и 4 (рис.88 б ). Передний упор 4 крепят к линейке на расстоянии L от переднего торца детали до начала выборки паза Расстояние L2 между упорами равно сумме длины L и длины L, выбираемого в ней паза

При наладке фрезерного станка для обработки деталей криволинейной формы необходимо дополнительно установить копирное кольцо, укрепить на оградительном щитке специальный подъемник, подобреть и отрегулировать шаблон.

Копирное кольцо 10 (рис. 89) ориентируют буртиком вверх и закрепляют неподвижно в отверстии стола. При закреплении следует обеспечить соосность рабочей поверхности кольца к оси шпинделя, так как их эксцентричное расположение вызывает погрешность обработки в виде искажения заданной формы детали.

Рис. 89. Схема криволинейной обработки на фрезерном станке с помощью шаблона:

а - одноместного; б - двухместного; 1 - стол станка; 2 - корпус шаблона; 3 - стойка; 4 - базирующий упор; 5 - рукоятка зажима; 6 - кронштейн; 7 - эксцентриковый прижим; 8 - прижимная колодка; 9 - фреза; 10 - копирное кольцо; 11 - шпиндель; 12 - стальная лента; 13 - торцовый упор

В зависимости от вида обработки шаблоны изготавливают для фрезерования деталей по замкнутому и незамкнутому криволинейному контуру. По количеству одновременно закладываемых деталей шаблоны бывают одноместные и многоместные.

Одноместный шаблон для односторонней обработки детали показан на рис. 89 а. Рабочая кромка плиты шаблона выполнена криволинейной по форме детали и является копирной. В процессе обработки она соприкасается с рабочей поверхностью кольца. На плите установлены регулируемые упоры 4 и торцевой упор 13 для базирования заготовки. Она закрепляется эксцентриковыми прижимами 7, смонтированными на стойках 3 шаблона.

При настройке на заданные размеры обработки прижимы устанавливают по высоте в соответствии с толщиной детали и регулируют положение установочных упоров.

Требуемый размер детали получают, регулируя расстояния упоров до копирной кромки шаблона. Расстояние А (мм) определяют по формуле.

А = В + (Дф/2 ) - (Дк/2),

где В - заданный размер детали, мм; Дф - диаметр фрезы, мм; Дк - диаметр рабочей окружности кольца, мм.

Диаметр кольца принимают равным диаметру окружности резания фрезы. Наладку шаблона в этом случае производят так, чтобы расположить упоры от копирной кромки на расстоянии, равном требуемому размеру обработки. При этом точность расположения упоров контролируют ранее изготовленной деталью или измерительной линейкой.

Работа на фрезерных станках. Сквозное плоскостное профильное фрезерование прямолинейных небольших деталей выполняет один станочник. Заготовку укладывают на стол и, прижимая к направляющей линейке, подают на фрезу. При этом необходимо внимательно следить за положением пальцев рук относительно фрезы и всегда держать их на безопасном расстоянии. Для обеспечения надежного базирования детали и повышения безопасности следует применять боковые гребенчатые или роликовые прижимы.

Длинные и массивные детали желательно обрабатывать с помощником.

Если при обработке не выдерживается размер гребня, паза или плинтуса, то причиной этого может быть неравномерный прижим заготовки к столу или ошибка в настройке фрезы.

Несквозное фрезерование выполняют по упорам. Заготовку ориентируют торцом относительно упора, затем кладут ее на стол и, поворачивая вокруг упора, подают на фрезу до касания кромки заготовки с направляющей линейкой. Далее заготовку подают по столу до касания с задним упором. Таким образом, на детали будет профрезерован несквозной паз.

Фрезерование криволинейных деталей в двухместном шаблоне производят в такой последовательности. Заготовку кладут в шаблон на первую позицию, закрепляют винтовым прижимом и обрабатывают. После обработки одной кромки поворачивают и закрепляют на другой позиции, на первую позицию устанавливают новую заготовку. Заготовки обрабатывают последовательно, перемещая шаблон так, чтобы его копирные кромки касались опорного кольца.

Фрезерование шипов и проушин выполняют на станках с шипорезной кареткой в две стадии (рис. 90 ). Сначала (рис. 90 а) кладут на каретку заготовку 4, базируя ее по направляющему угольнику 1 или подпорному бруску 2 так, чтобы обрабатываемый торец заготовки касался направляющей линейки 6, которая выполняет роль торцового упора. Вместо линейки можно использовать откидной или утапливаемый упор 3, который крепят на подпорном бруске 2 на расстоянии /, от фрезы 7.

Рис. 90. Стадии фрезерования шипов:

а - начальная; б - заключительная; 1 - угольник; 2 - подпорный брусок; 3 - торцовый упор; 4 - заготовка; 5 - каретка; 6 - направляющая линейка; 7 - фреза; 8 - упор для заплечика

После правильного базирования включают пневмозажим и подачу каретки 5.

Обработав шип на одном конце, заготовку поворачивают ( рис. 90 б) и базируют обработанным заплечиком по упору 8, укрепленному на направляющем угольнике 1 или подпорном бруске 2 на расстоянии 1% от фрезы. Далее обрабатывают шип на другом конце.

Расстояние между заплечиками или стенками проушин следует контролировать особо тщательно, так как этот размер определяет качество сборки изделия.

Читайте также: