Точение цилиндрических поверхностей конспект

Обновлено: 07.07.2024

§ 1. Общие сведения

1. Виды наружных поверхностей. По форме наружные поверхности цилиндрических деталей могут быть разделены на цилиндрические, торцовые, уступы, канавки, фаски (рис. 25).

Цилиндрические поверхности 1 получаются вращением прямой линии (образующей) вокруг параллельной ей линии, называемой осью цилиндра. В продольном сечении такие поверхности прямолинейны, в поперечном — имеют форму окружности.

Крайние плоские поверхности 2, перпендикулярные к оси детали, называют торцами.

Переходные плоские поверхности 5 между цилиндрическими участками, перпендикулярно расположенные к оси детали, принято называть уступами.

Занижения 4, выполненные по окружности цилиндрической или торцовой поверхности, называются канавками.

Фасками называются небольшие скосы 3 на кромках детали.

2. Способы установки заготовок на станке. При токарной обработке наиболее часто применяются четыре основных способа установки заготовок на станке: в патроне, в патроне и заднем центре, в центрах и на оправках.

В патроне 1 (рис. 26, а) устанавливают короткие заготовки с длиной выступающей части l из кулачков до 2—3 диаметра d.

Для повышения жесткости более длинные заготовки устанавливают в патроне 1 и заднем центре 2 (рис. 26, б).

Установку в центрах (рис. 26, в) применяют в основном для чистового обтачивания длинных валов, когда необходимо выдержать строгую соосность обрабатываемых поверхностей, а также в случаях последующей обработки детали на других станках с такой же установкой. Заготовку опирают центровыми отверстиями на передний 4 и задний 2 центры, а вращение от шпинделя к ней передается поводковым патроном 1 и хомутиком 3.

Установка на оправке 1 (рис. 26, г) используется для обработки наружных поверхностей, когда заготовка имеет ранее обработанное отверстие (см. гл. IV).

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

План-конспект урока по профильному труду (мальчики.) 7-б класс.

Тема: Точение цилиндрических деталей.

Цели: образовательная: расширение представлений учащихся о технологических процессах современного производства;

воспитательная: прививать качества аккуратности и собранности при выполнении приемов труда;

развивающая: развить навыки пользования режущими и контрольно-измерительными инструментами в процессе точения цилиндрических деталей на токарном станке.

Методы обучения : мастер-класс

Тип урока: комбинированный.

Объект труда: Скалка и картофелемялка.

Межпредметные связи : черчение - чертеж изделия.

инструкции по ТБ при работе на токарном станке по обработке древесины

станки JWL -1440 L

линейки, штангенциркули, карандаши

I. Организационный момент.

1. Проверка готовности (наличие учебников, тетрадей, спецодежды).

2.Объявление темы и целей урока.

II. Вводный инструктаж.

1.Повторение пройденного материала

а)назовите и покажите основные части токарного станка по обработке древесины.

б)назовите и покажите приспособления, применяемые для закрепления заготовки.

в)чем определяется выбор приспособления, применяемого для закрепления заготовки?

г)как нужно приготовить заготовку к точению?

2.Изложение нового материала:

1)Точение деталей на станке производят специальными резцами – токарными стамесками. В отличие от обычных столярных стамесок, они имеют удлиненное рукоятки, которые позволяют надежно удерживать инструмент и легче управлять им.

По качеству обработки различают черновое и чистовое точение, от этого зависит и выбор инструмента.

Для черновой обработки применяют полукруглую стамеску(реер), для чистового точения, подрезания торцов и отрезания детали косую стамеску(мейсель). (Показ стамесок для токарных работ).

2) Демонстрация чернового обтачивания заготовки полукруглой стамеской . За первый проход снимают стружку толщиной 1-2 мм серединой лезвия стамески. Дальнейшее точение выполняют боковыми частями лезвия при движении резца как влево, так и вправо. В результате работы разными участками лезвия стамески поверхность детали получается менее волнистой. 3) После 2-3 минут работы останавливаю станок проверяют надежность закрепления заготовки- поджимают ее центром задней бабки. На чистовую обработку следует оставлять припуск 3-4 мм(по диаметру).

4)При чистовом обтачивании Косую стамеску устанавливают на ребро тупым углом вниз выполняют чистовое точение. Стружку срезают средней и нижней частью лезвия.

5)Показываю, как держат токарную стамеску при точении двумя руками: одной за рукоятку, другой за стержень. За стержень стамеску обхватывают сверху или снизу. Для чернового обтачивания чаще применяется первый способ, как наиболее надежный. Нажим на стамеску должен быть равномерным и плавным.

6)Демонстрирую проверку диаметра изделия штангенциркулем. Замеры следует сделать в нескольких местах по длине заготовки. Прямолинейность можно проверить линейкой или угольником на просвет.

7) Поверхность детали зачищаю шлифовальной шкуркой. Чтобы ярче выделить текстуру древесины, поверхность изделия можно отполировать бруском более твердой древесины. Эту операцию выполняют при вращении детали, так же, как и шлифование.

Записать в тетрадь:

Резцы для точения:

а) полукруглая стамеска Реер– для чернового точения

б) косая стамеска Мейсель – для чистового точения

а) кронциркуль или штангенциркуль

б) линейка или угольник

3. Закрепление изученного материала.

а) какой инструмент используется для токарных работ?

б) в какой последовательности изготавливают цилиндрические детали?

в) как производится черновое и чистовое точение детали?

III Практическая работа учащихся .

IV Текущий инструктаж

1.Проверка организации рабочих мест и соблюдения правил ТБ.

2.Проверка правильности выполнения приемов обработки детали и соблюдения технологической последовательности операций.

3.Проверка соблюдения размеров детали согласно чертежа.

V Завершение практической работы

VI Заключительный инструктаж

1.Подведение итога работы за урок.

2.Анализ допущенных ошибок учащимися при управлении станком и выполнении пробного точения.

3.Выставление оценок учащимся за выполненную работу.

Технологическая карта на изготовление скалки и картофелемялки

Цели: Познакомить с геометрией проходных резцов, их применением в токарной обработке; обучить приемам выполнения наружного точения.

Развивать техническое мышление в процессе управления ТВС.

Воспитывать внимание и аккуратность в процессе точения в размер.

Тема: Обработка наружных цилиндрических поверхностей.

Цели: Познакомить с геометрией проходных резцов, их применением в токарной обработке; обучить приемам выполнения наружного точения.

Развивать техническое мышление в процессе управления ТВС.

Воспитывать внимание и аккуратность в процессе точения в размер.

Оборудование: ТВС, заготовки, ШЦ, резцы.

План занятия.

Организация класса.

б) Отметка отсутствующих

в) Проверка готовности к занятию

Повторение ранее изученного материала.

а) Повторение устройства станка ТВ-4

б) Повторение видов токарных резцов.

в) Последовательность наладки станка на заданные режимы резания

Вводный инструктаж.

а) Объявление темы и цели занятия

б) Детали с цилиндрическими поверхностями

в) Инструмент для обработки наружных цилиндрических поверхностей

г) Виды работ (подрезание торцов и уступов, обработка цилиндров, прорезание канавок, отрезание)

д) Подрезание торцов и уступов

Требования к торцам и уступам:

- Перпендикулярность к оси

- Параллельность между собой

Способы подрезания торцов и уступов (проходным прямым, проходным отогнутым, упорным резцами)

Обработка цилиндра в размер

Правила безопасности труда при работе на станке

Конкретизация трудового задания

Самостоятельная работа с текущим инструктажом.

Заключительный инструктаж.

Ход занятия.

I. Организация класса.

б) Отметка отсутствующих

в) Проверка готовности к занятию

Повторение ранее изученного материала.

а) Повторение устройства станка ТВ-4 (по карточкам Приложение 1);

б) Повторение видов токарных резцов (устно фронтально);

в) Последовательность наладки станка на заданные режимы резания (фронтально);

III. Вводный инструктаж.

Цель: Научиться приемам выполнения наружного точения

б) Детали с цилиндрическими поверхностями (слайд №2)

К деталям с наружными цилиндрическими поверхностями относятся: валы, оси, пальцы, штоки, шестерни, поршни, болты и другие.

в) Требования к цилиндрическим поверхностям (слайд №3)

К цилиндрическим поверхностям предъявляются следующие требования:

в) Инструмент для обработки наружных цилиндрических поверхностей(слайд №5)

Для обработки наружных цилиндрических поверхностей используют проходные резцы (прямые, отогнутые и упорные), канавочные и отрезные.

г) Виды работ (слайд №6) (подрезание торцов и уступов, обработка цилиндров, прорезание канавок, отрезание)

Изготовление детали начинают с подрезания торца. Затем обрабатывают цилиндры и при необходимости подрезают уступы. После этого протачивают канавки, делают фаски и отрезают готовую деталь

д) Подрезание торцов и уступов

Для того, чтобы правильно подрезать торцы и уступы, необходимо знать требования которые к ним предъявляются.

Требования к торцам и уступам (слайд №7) предъявляются следующие требования:

- Плоскостность – отсутствие выпуклости или вогнутости;

- Перпендикулярность к оси;

- Параллельность между собой.

Способы подрезания торцов и уступов(слайд №8) (проходным прямым, проходным отогнутым, упорным резцами)

Торцы деталей можно подрезать проходным прямым, проходным отогнутым и упорным резцами. Для этого заготовку необходимо надежно закрепить в кулачках патрона так, чтобы ее вылет за пределы кулачков был минимальный. Проходной прямой резец установить параллельно оси центров; проходной отогнутый – как обычно; проходной упорный – под углом 5 градусов к торцу. Найти точку касания резца с торцом заготовки. Задать глубину резания 0,5 мм для первого прохода. Резец подавать во всех случаях в поперечном направлении до центра заготовки. Уступы подрезают проходным упорным или подрезным резцами.

Обработка цилиндра в размер(слайд №9)

Цилиндрические поверхности обычно обрабатывают проходным прямым или отогнутым резцами, а уступы - проходным упорным или подрезным резцами. Однако, если припуск на обработку небольшой, то обработку цилиндрической поверхности обычно совмещают с подрезанием уступа.

Для этого заготовку необходимо надежно закрепить в кулачках патрона на длину обрабатываемой поверхности, но ее вылет за пределы кулачков патрона не должен превышать 4 диаметра заготовки. Найти точку касания резца с цилиндрической поверхностью заготовки. Задать глубину резания 0,5 мм для первого прохода. Плавно подавая резец обработать поверхность предварительно. Затем - в размер.

Прорезание канавок (слайд №10)

Канавки прорезаются специальными прорезными резцами. Длина и форма режущей кромки должна соответствовать профилю канавки.

Установить канавочный резец по шаблону. Подвести его к месту прорезания канавки. Подавая его в поперечном направлении, заглубить на заданную глубину. Проверить размеры канавки.

Выполнение фасок

Фаски выполняют проходным прямым или отогнутым резцами. Для этого установить резец под заданным углом в плане по шаблону, подвести его к месту выполнения фаски и подавать в поперечном направлении до получения фаски заданного размера.

После изготовления детали ее необходимо отрезать от заготовки. Для этого установить заготовку так, чтобы отрезание производилось как можно ближе к кулачкам патрона. Отрезной резец тщательно отрегулировать по высоте центров и надежно закрепить так, чтобы ось его головки располагалась строго перпендикулярно к оси центров. Отрезание можно выполнять разными способами (слайды №11-13): поперечной подачей резца, ступенчатым перемещением резца или поперечной подачей с приемом в разбежку.

Правила безопасности труда при работе на станке

При работе на токарно-винторезном станке необходимо собюдать правила безопасности труда (Приложение 2).

Конкретизация трудового задания (Уточнение размеров объекта труда и распределение учащихся по рабочим местам)

Точение деталей цилиндрической формы

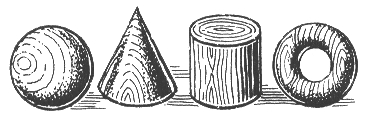

На токарном станке вытачивают изделия, контур которых может состоять из нескольких объёмных геометрических фигур, которые называются телами вращения. Это фигуры – шар, конус, цилиндр и тор(см. рис. слева).

Точение деталей на станке производят специальными резцами — токарными стамесками. В отличие от обычных столярных стамесок, они имеют удлиненные рукоятки, которые позволяют надежно удерживать инструмент и легче управлять им.

По качеству обработки различают черновое и чистовое точение, от этого зависит и выбор инструмента.

Для черновой обработки применяют полукруглую стамеску (см. рис.а), для чистового точения, подрезания торцов и отрезания детали — косую стамеску (см. рис. 6).

При черновом обтачивании заготовки (см. рис.а) полукруглую стамеску передвигают по подручнику. За первый проход снимают стружку толщиной 1. 2 мм серединой лезвия стамески (см. рис. 6, слева). Дальнейшее точение выполняют боковыми частями лезвия при движении резца как влево, так и вправо (см. рис. 6, справа). В результате работы разными участками лезвия стамески поверхность детали получается менее волнистой. После 2. 3 минут работы проверяют надежность закрепления заготовки — поджимают ее центром задней бабки. На чистовую обработку следует оставлять припуск 3. 4 мм (по диаметру).

При чистовом обтачивании (см. рис.) косую стамеску устанавливают на ребро тупым углом вниз. Стружку срезают средней и нижней частью лезвия.

Токарную стамеску держат при точении двумя руками: одной за рукоятку, другой за стержень. За стержень стамеску обхватывают сверху или снизу. Для чернового обтачивания чаще применяется первый способ, как наиболее надежный. Нажим на стамеску должен быть равномерным и плавным.

Для вытачивания внутренних выемок изделий с использованием патрона или планшайбы(различные ёмкости, шкатулки, солонки и т.д.) – сначала высверливают сверлом отверстие по центру заготовки. Затем стамеской с полукруглым концом выбирают лишнюю древесину. Напоследок, для выравнивания стенок, используют стамеску с изогнутым концом(см. рис. слева).

Для точения изделий с помощью планшайбы сначала делают заготовку в виде квадрата. На этой заготовке проводят диагонали и чертят окружность чуть больше, чем диаметр предполагаемого изделия. Пилой обрезают лишние углы до получения восьмигранника, который прикручивают к планшайбе шурупами. Планшайбу накручивают на шпиндель и проверяют – не цепляется ли заготовка за подручник. После этого станок включают и восьмигранник обтачивают до нужного диаметра. Потом подручник устанавливают параллельно плоскости заготовки и вытачивают её внутреннюю часть. Передвинув подручник, вытачивают внешнюю сторону изделия.

Диаметр изделия проверяют кронциркулем или штангенциркулем. Замеры следует сделать в нескольких местах по длине заготовки. Прямолинейность можно проверить линейкой или угольником на просвет.

Сразу после обтачивания поверхность детали зачищают шлифовальной шкуркой, прикрепленной к деревянному бруску (см. рис.). Чтобы ярче выделить текстуру древесины, поверхность изделия можно отполировать бруском более твердой древесины. Эту операцию выполняют при вращении детали, так же как и шлифование.

При подрезании торцов детали косую стамеску устанавливают на ребро острым углом вниз и делают неглубокий надрез (см. рис. слева).

Затем, отступив немного вправо или влево (в зависимости от того, какой торец подрезают), наклоняют стамеску и срезают на конус часть заготовки (см. рис. справа). Эту операцию повторяют несколько раз, пока не останется шейка диаметром 8. 10 мм. Затем деталь снимают со станка, отрезают ее концы ножовкой. Торцы зачищают.

Для изготовления большого количества одинаковых деталей на токарном станке применяют кондукторы(ограничители) для стамесок или станки с копировальным приспособлением. Кондукторы несложно изготовить самому и легко установить как на токарной стамеске, так и на подручнике(см. рис. слева).

Цифрами обозначены:

1. - упор;

2. – ограничитель продольного перемещения;

3. - ограничитель поперечного перемещения;

4. - токарная стамеска.

Для получения нужных контуров на изготавливаемых деталях иногда применяют и специфические стамески(см.рис. справа).

Их иногда делают специально для конкретного изделия или нужного контура.

Ниже приведён пример изделия и стамесок, которые используются для его изготовления.

Например, для изготовления деревянного шарика используют стамески, которые изготавливают под конкретный диаметр(см. рис. слева).

Без специальных стамесок этот же шар можно выточить и простыми стамесками, но для точного изготовления необходимо сделать трафарет(шаблон), при помощи которого можно измерить правильность сферической поверхности.

Этапы изготовления трафарета и точения показаны на рисунке справа.

Древесину для точения готовят, не только вырезая бруски или куски досок, но и используют высушенные ветки деревьев, а также склеивая куски брусков или досок(т.е. - из сегментов)(см. рис. ниже).Нередко для точения таких “блочных” изделий применяют древесину разных пород.

Благодаря этому, добиваются весьма необычных по окраске и текстуре изделий.

При работе придерживайтесь таких правил:

• Опустите защитный экран (наденьте очки);

• Проверьте работу станка на холостом ходу;

• Обрабатывая заготовку, плавно подводите резец;

• Следите, чтобы зазор между заготовкой и подручником не превышал 5мм;

• Выполняя осевое сверление, тщательно закрепите заднюю бабку;

• Во время растачивания внутреннего отверстия надежно удерживайте резец в горизонтальной плоскости;

• Контроль размеров и качества обработки производите при полностью остановленной заготовке;

• При окончательной обработке детали наждачной бумагой закрепляйте ее на специальной державке.

• Обо всех неисправностях немедленно сообщать учителю, предварительно выключив станок!

По окончании работы:

• Снимите готовую деталь со станка;

• Разложите инструменты и приспособление в специально отведенные места;

• Произведите уборку рабочего места;

• Доложите дежурному об окончании работы.

При работе смотровой экран на станке должен быть опущен.

Если на станке нет такого экрана, работать надо в защитных очках.

Режущий инструмент подводят к заготовке только после того, как шпиндель наберет полное число оборотов.

При включенном станке запрещается подправлять заготовку и измерять ее размеры, перемещать узлы станка.

После выключения станка нельзя тормозить руками заготовку, патрон или планшайбу.

Нельзя оставлять работающий станок без надзора.

По окончании работы следует положить инструменты на установленные места, смести стружку щеткой.

Запрещается:

• Включать станок без разрешения учителя;

• Работать при отсутствии ограждения ременной передачи;

• Использовать неподготовленную заготовку;

• Использовать заготовку со сколами, трещинами, влажную или гнилую;

• Опираться на части токарного станка;

• Класть инструменты и другие предметы на станок;

• Останавливать заготовку руками;

• Отходить от станка, не выключив его.

Читайте также:

- Одежда ткань нитки изделие кукла из ниток конспект урока 1 класс

- Конспект кормушка для птиц младшая группа

- Конспект занятия по английскому языку для дошкольников на тему фрукты

- Порядок запуска двигателя автомобиля в закрытых помещениях конспект

- Обращения в официальной и неофициальной речевой ситуации 5 класс конспект