Ремонт топливной аппаратуры конспект

Обновлено: 07.07.2024

На всех видах деповского ремонта форсунки снимают с тепловоза и испытывают на стенде. Неисправные форсунки заменяют отремонтированными. При М2 и М3 у насосов осматривают рейки, проверяют свободу их перемещения, а также работу топливоподкачивающего насоса. Большой периодический ремонт предусматривает съемку топливных насосов (секции) с двигателя и проверку их на плотность и производительность. В некоторых депо в порядке опыта насосы при этом виде ремонта не снимают. Во время М5 насосы (секции) разбирают, ремонтируют и испытывают на стендах. Медные уплотнительные кольца отжигают. Привод (толкатели) насосов разбирают и ремонтируют. При М4 и М5 топливоподкачивающий насос снимают, разбирают, ремонтируют и испытывают на стенде. На заводе топливоподающую систему разбирают полностью. Плунжерные пары, распылители, сопловые наконечники, заваренные нагнетательные трубки заменяют.

Ненормальный износ, задиры и заедание прецизионных пар вызывают нарушение подачи и распыливания топлива. В эксплуатации, кроме этих неисправностей, возможны: разрушение поверхности плунжерных пар вследствие кавитации и коррозии; износ конусов игл и отдельных мест в корпусах распылителей, что сопровождается нарушением распыливания. Наблюдения показывают, что у дизелей типа Д100 за пробег 60 тыс. км вероятность безотказной работы распылителей форсунки составляет не менее 50 %.

Рис. 107. Стенд для определения герметичности нагнетательного клапана

Исследованиями ЦНИИ по износу деталей топливной аппаратуры и влиянию износа на расход топлива для дизелей 2Д100 установлено, что снижение плотности плунжерных пар до норм, установленных при выпуске из ремонта, почти не отражается на экономичности двигателя, а потеря плотности в зависимости от пробега изменяется по пологой кривой. Так, у дизелей типа Д100 потеря плотности плунжерных пар с 25 сек до 20 сек происходит за пробег 50 тыс. км, у той же плунжерной пары от 20 до 15 сек — за пробег от 50 тыс. до 100 тыс. км. Практически при отсутствии задиров и коррозионных повреждений плунжерные пары служат достаточно длительный срок.

Съемка насосов с двигателя и разборка.

У дизелей типа Д100 выводят поводок тяги управления из зацепления с поводковой втулкой рейки, отсоединяют трубку высокого давления, топливный коллектор, а сам насос — от толкателя. Насос снимают вместе с регулировочными прокладками. На корпусе насоса укрепляют приспособление. Нажимая на плунжер, удаляют стопорное пружинное кольцо, ослабляя нажим, выводят тарелку пружины вместе с плунжером, пружиной и кольцом. Вывертывают стопорный винт, рейку передвигают в сторону делений. Снимают шестерню, а после освобождения упора — рейку. Отвернув гайки, удаляют фланец, штуцер и нагнетательный клапан с пружиной. Сам клапан вместе с медным уплотнительным кольцом выжимают приспособлением.

Топливный насос дизелей типа Д50 блочного типа может быть целиком снят с двигателя или по секциям.

Разборка форсунок.

Перед разборкой форсунки проверяют на стенде для определения качества распыла и затяжки пружины. У дизеля 2Д100 разборку начинают с отвертывания контргайки и пробки, а затем вывертывают из корпуса стакан пружины. Вынимают из стакана пружину и тарелку пружины. Щелевой фильтр выпрессовывают при помощи выжимного приспособления. Далее вынимают из корпуса ограничитель подъема иглы, распылитель, сопловой наконечник и прокладку. Форсунки дизелей типа Д50 и Д70 разбирают в том же порядке.

Притирка нагнетательных клапанов и их проверка.

При эксплуатации нарушается плотность между корпусом нагнетательного клапана и уплотнительным конусом самого клапана, между торцом корпуса и гильзой, а также и у медного уплотнительного кольца. Эти неисправности устраняют притиркой грибка к корпусу клапана и торца корпуса клапана к торцу гильзы плунжера.

Плотность нагнетательного клапана проверяют на стенде, одна из конструкций которого представлена на рис. 107. Нагнетательный клапан 9 с корпусом в перевернутом положении устанавливают в корпусе стенда 10 и сверху прижимают нажимным цилиндром 5 через резиновые прокладки 7 и 8, для чего используют груз 6.

Воздух давлением 3—5 кГ/см 2 у дизеля типа Д50 и 4—6 кГ/см 2 у дизеля типа Д100 подводится через штуцер 1, запираемый вентилем 2, откуда поступает под клапан, неплотность которого легко обнаруживается по воздушным пузырям, выходящим через трубку 4 в стеклянный сосуд 3, наполненный водой. Для испытания клапанов разных типов дизелей используют переходные втулки.

Принцип работы дизельных двигателей состоит в том, что подача топлива в цилиндры мотора производится с помощью впрыска (аналогично инжекторам). Однако на этом сходство заканчивается. Воспламенение топливной смеси происходит без свечей зажигания благодаря высокой температуре (700 — 800°С) в рабочей камере.

Такая температура достигается за счет более высокой степени сжатия в цилиндрах дизеля (19 — 24) по сравнению с бензиновыми двигателями (9 — 11). Топливо также впрыскивается в цилиндры под высоким давлением (100 — 150 кг/см²).

Для этого топливные насосы изготавливают с минимальными зазорами между корпусом и подающими плунжерами, что делает их весьма чувствительными к износу или загрязнениям. Поэтому обслуживание и ремонт топливной аппаратуры дизельных двигателей имеет свою специфику. Расскажем о ней подробнее.

Состав топливной системы дизельного двигателя

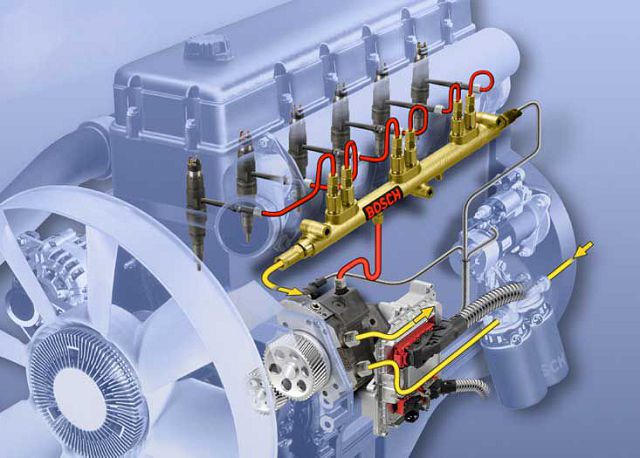

Система питания дизеля состоит из двух контуров: низкого и высокого давления. Состав контура низкого давления:

- Бензобак с расположенным в нем подкачивающим насосом. Последний применяется при значительной протяженности топливопроводов.

- Фильтр-сепаратор, предназначенный для отделения крупных частиц грязи.

- Топливный фильтр тонкой очистки.

- Маршевый подогреватель солярки, который устанавливается по соседству с фильтрующими устройствами.

- Предпусковой подогреватель топлива, включаемый от кнопки перед запуском двигателя.

- Первая (низконапорная) ступень топливного насоса высокого давления (ТНВД).

- Низконапорные топливопроводы.

Контур высокого давления включает в себя:

- Вторую (высоконапорную) ступень насоса, снабженную электромагнитным клапаном отключения подачи топлива, служащим для остановки двигателя.

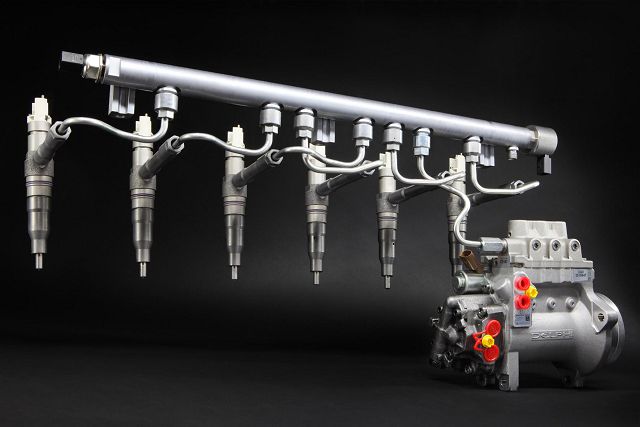

- Гидравлический аккумулятор высокого давления, выполненный в виде топливной рампы, включающей в себя регулятор давления и клапан дозирования топлива (система Common Rail).

- Форсунки для впрыска топлива в цилиндры.

- Топливопроводы высокого давления.

- Электрические свечи накаливания с блоком управления, задающим время их включения.

- Электронный блок управления двигателем (ЭБУ).

Неисправности системы с описанием внешних признаков

В таблице приведены наиболее распространенные неисправности системы питания дизельного двигателя с указанием видимых проявлений.

Диагностическое оборудование

Приведенная выше таблица еще не является основанием для отправки компонента, попавшего под подозрение, на диагностику, а тем более в ремонт. Эти предварительные диагнозы можно принимать во внимание только в отношении старых дизельных двигателей, не имеющих электронной системы управления.

При возникновении проблем у двигателя, оснащенного ЭБУ, в первую очередь необходимо выполнить диагностику неисправности топливной системы с помощью диагностического сканера, подключаемого к разъему K-line блока.

Только после определения кода ошибки, привязанного к неисправному элементу, стоит направляться на станцию технического обслуживания (СТО), чтобы приступить к ремонту системы питания дизельного двигателя.

После проведения диагностического тестирования специалисты вынесут окончательный диагноз, — какой из элементов системы питания повинен в некорректной работе дизеля. В противном случае, по вашей просьбе, опираясь на ваши предположения, отремонтируют не тот узел, и проблемы останутся с вами.

Выбирая СТО, следует обратить внимание на уровень ее оснащения диагностическим оборудованием. Лидером в области изготовления испытательных и ремонтных стендов для проверки топливной аппаратуры является фирма Bosch, выпускающая линейку оборудования EPS.

Широкими возможностями для проверки ТНВД всех видов обладает стенд EPS 815 под управлением компьютерной системы. С помощью настольного прибора EPS 205 тестируют форсунки различных видов и производителей, используя при этом различные адаптеры. Известны также диагностические комплексы фирм Delphi, DENSO и Hartridge.

Что проверяется

Используя многочисленные функции диагностических комплексов и приборов, можно проверить множество технических параметров и характеристик топливных компонентов и определить основные неисправности системы питания. Комплекты оборудования фирмы Bosch выполняют следующие тесты и действия:

- диагностику контура низкого давления (комплект Diesel Set 1);

- удаление воздуха из системы Common Rail (Diesel Set 2);

- диагностику линий высокого давления (Diesel Set 3.1).

- этот же комплекс проверяет: почему не заводится двигатель при работающем стартере или глохнет работающий двигатель, находит причины внезапного снижения мощности при отсутствии каких-либо кодов неисправности.

С помощью ручного прибора EPS:

На стенде Delphi YDT278 проверяют все компоненты топливной системы дизельного двигателя, включая насос и форсунки, даже не снимая их с машины. Подключив устройство YDT410, контролируют работоспособность регулятора давления системы Common Rail. Если прибор повышает давление до требуемого, значит, штатный регулятор неисправен. В противном случае источником неисправности является насос.

Содержание ремонтных работ

Работы выполняются в специализированных центрах по обслуживанию дизельных автомобилей, имеющих необходимое оборудование для ремонта. Как восстанавливают изношенные агрегаты?

Основные действия при ремонте ТНВД на СТО:

- разборка и очистка узла с промывкой деталей в топливе;

- дефектовка устройства;

- предварительная и чистовая притирка отверстий;

- хромирование плунжеров для увеличения их диаметра;

- притирка плунжеров с помощью пасты ГОИ;

- сортировка плунжеров по группам с разницей диаметров не более 2 мкм;

- подбор плунжерных пар таким образом, чтобы плунжер входил в отверстие не более чем на две десятых своей длины;

- притирка на доводочном станке с пастой ГОИ;

- сборка насоса;

- замена резиновых уплотнителей (колец, манжет, сальников);

- стендовая настройка работы.

Ремонт форсунок или насос-форсунок включает в себя:

- разборку с промывкой деталей в топливе;

- очистку поверхности от нагара;

- замену распылителя;

- замену вышедших из строя деталей (уплотнительные шайбы, пружина, игла, промежуточный толкатель);

- настройка работы форсунок.

Некоторые советы по ремонту топливной аппаратуры

- Как выяснить — подсасывается или нет в топливную систему воздух? Отсоедините шланг от топливного фильтра и погрузите его в емкость с топливом. Если двигатель заработает лучше, ищите местонахождение негерметичности.

- Осенью, с наступлением холодов, слейте остаток летнего топлива и заправьтесь зимней соляркой, иначе в системе образуются кристаллы парафина, что потребует дорогой операции по депарафинизации содержимого топливного бака.

- Если недавно автомобилист пересел на дизель с бензинового автомобиля, не крутите по привычке двигатель до 3500 оборотов. При такой нагрузке его ресурс уменьшается, поскольку детали изнашиваются значительно быстрее. Старайтесь не превышать обороты свыше 3-х тысяч.

- Периодически сливайте воду из фильтра-отстойника. Запуск двигателя, особенно в зимнее время, благодаря этой мере, станет более успешным.

- Не допускайте длительной езды с полупустым топливным баком, в результате чего на его стенках выделяется конденсат, образуются окислы, попадающие в топливо.

Как говорят медики — болезнь легче предупредить, чем лечить. То же самое можно сказать и в отношении ремонта топливной системы дизельных двигателей.

Своевременные профилактические работы: замена фильтров, слив конденсата, регулярная промывка топливного бака, проверка на диагностическом оборудовании помогут вам увеличить ресурс всех компонентов топливной системы и сэкономить на дорогостоящем ремонте.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Пояснительная записка

Методическая разработка урока производственного обучения является составной частью учебной практики для подготовки квалифицированных рабочих.

Главными и основными целями изучения данной темы являются:

1. Формирование у студентов практических умений при ремонте топливного насоса высокого давления;

2. Ознакомление студентов с устройством топливного насоса высокого давления, проверкой и ремонтом топливного насоса высокого давления;

3. Воспитание у студентов чувства ответственного отношения к труду и профессиональной этике;

4. Продолжение формирования активной жизненной позиции, осознание потребности в труде, бережное отношение к инструментам и оборудованию;

5. Внимательное соблюдение правил техники безопасности;

6. Развитие у студентов памяти, умение сравнивать, анализировать, способность логически мыслить, умение контролировать свои действия, умение решать проблемные ситуации;

7. Систематическое развитие учебно-производственной самостоятельности, навыков и привычек самоконтроля.

В результате изучения данной темы студент должен:

Иметь представление:

- О квалификационных требованиях к рабочим, овладевающих данной профессией.

- Охрану труда перед началом работы, вовремя работы и по окончании работы;

- Назначение, устройство и принцип действия топливного насоса высокого давления;

- Порядок ремонта топливного насоса высокого давления;

- Технологический процесс ремонта тепловозов в объеме выполняемых им работ;

- Инструкция по охране труда, эксплуатации испытательных стендов, измерительных приборов приспособлений, используемых им при техническом обслуживании и ремонте тепловозов;

- Структуру ремонтного цикла;

- Основные положения и правила ремонта;

- Возможные неисправности и ремонт топливного насоса высокого давления;

- Порядок ремонта и способы их устранения.

- Соблюдать правила внутреннего трудового распорядка, установленный режим труда и отдыха и трудовую дисциплину;

- Выполнять работу по ремонту топливного насоса высокого давления;

- Выявлять неисправности при ремонте топливного насоса высокого давления.

Для закрепления текущего инструктажа проводятся тренировочные упражнения в локомотивном цехе УЖДТ с целью выявления неисправностей при ремонте топливного насоса высокого давления и способы их устранения с наставниками и мастерами участков, а так же соблюдение правил охраны труда перед началом работы, вовремя работы и по окончании работы.

Назначение, устройство и принцип действия топливного насоса высокого давления

Ремонт топливного насоса высокого давления

Возможные неисправности топливного насоса высокого давления

Приспособления, применяемые при ремонте топливного насоса высокого давления

Техника безопасности при ремонте топливного насоса высокого давления

Назначение, устройство и принцип действия топливного насоса высокого давления

Рис.1 Общая схема топливного насоса

1 – направляющая втулка толкателя; 2 – толкатель; 3 – резиновые кольца; 4 – пружина; 5 – поворотная шестерня; 6 – рейка; 7 – плунжер; 8, 10 – штуцера; 9 – корпус нагнетательного клапана; 11 - гильза плунжера; 12 – тарелки плунжера; 13 – корпус насоса; 14 – регулировочные прокладки; 15 – регулировочный винт.

Рис.2 Вид в разрезе топливного насоса высокого давления.

1—регулировочный болт, 2—рейка, 3—болт; 4—стрелка, 5, 22—прокладки, 6—фланец; 7—пружина клапана, 8—нажимной штуцер, 9—прокладка клапана; 10—седло клапана, 11—нагнетательный клапан, 12—гильза плунжера, 13—плунжер, 14—шестерня плунжера; 15—корпус насоса; 16—кольцо пружины, 17—пружина плунжера; 18—тарелка пружины, 19—стопорное кольцо; 20—уплотнительное кольцо, 21—стопорной вннт.

Топливный насос состоит из шести отдельных насосных секций, установленных на литом чугунном картере 8 насоса. В нижней части картера насоса на трех бронзовых втулках с баббитовой заливкой установлен кулачковый вал 9. Шесть кулачков вала 9 расположены под углом 60° друг к другу в порядке 1-3-5-6-4-2 (считая со стороны регулятора). Вал имеет два обработанных фланца: передний для крепления предельного выключателя 15 с цилиндрической шестерней 17 и задний для соединения с валом привода топливного насоса. Внутри кулачковый вал имеет осевое отверстие для подвода масла к опорным подшипникам и предельному выключателю.

Верхняя полость насоса и полость кулачкового вала картера разделены по всей длине горизонтальной перегородкой, в которой расточены шесть гнезд для толкателей. Толкатель состоит из стального цилиндрического корпуса 11, ролика 12, пальца 13, стакана 2 и манжеты 3. В хвостовик корпуса толкателя ввернут болт 4 для регулировки моментов подачи топлива.

На цилиндрическую головку болта с шаровой поверхностью опирается стакан пружины плунжера. Стакан и манжета толкателя совместно с цилиндром 10, ввернутым в горизонтальную перегородку картера насоса, образуют уплотнение, препятствующее попаданию топлива в нижнюю (масляную) полость картера.

Кулачки вала топливного насоса через ролики 12 и толкатели приводят в движение плунжеры насосных секций.

Секция топливного насоса. Втулка 8 рассматриваемой секции топливного насоса имеет два отверстия на одном уровне, соединяющие внутреннюю полость втулки с расточкой в корпусе 19, к которой подводится топливо.

Плунжер 7 в верхней части имеет вертикальный паз, соединяющий торец плунжера с кольцевой проточкой. Нагнетательный клапан 5 имеет четыре направляющих пера, разгрузочный поясок и запорный конус. В нижней полости клапан 5 имеет игольчатый посадочный конус, в средней - боковое отверстие, а в верхней - кольцевой буртик 6. При снижении давления в надплунжерной полости клапан под действием пружины 3 опускается, входит своим буртиком 6 в седло 4 и разобщает нагнетательный трубопровод с полостью под буртиком 6. Количество отсасываемого топлива тем больше, чем выше давление в нагнетательном трубопроводе. К началу последующей подачи плунжером топлива давление в нагнетательных трубопроводах, несмотря на различную их длину, становится практически одинаковым. Это обеспечивает более равномерную подачу топлива в цилиндры и устраняет подвпрыск топлива из форсунок.

В корпусе форсунки закрытого типа установлен распылитель, состоящий из корпуса 17 и иглы 1. По конструкции и работе эта форсунка в принципе не отличается от форсунок закрытого типа.

Распыливающие отверстия в корпусе распылителя подняты несколько выше с выходом внутри на коническую поверхность. В связи с этим выход сопла форсунки в камеру сгорания увеличен с 4,5-5,83 до 6-7,33 мм.

На дизеле установлен регулятор частоты вращения коленчатого вала центробежного типа со всережимной пружиной, гидравлическим сервомотором и изодромной связью. Предельный выключатель и механизм аварийной остановки дизеля автоматически выключают подачу топлива и останавливают дизель при частоте вращения коленчатого вала выше 840-870 об/мин.

Предельный выключатель вместе с шестерней привода регулятора дизеля прикреплен шестью болтами к фланцу кулачкового вала топливного насоса.

В корпусе 2 предельного выключателя установлен конический штифт 7, на котором закреплен сердечник 5. На стержни сердечника надеты грузы 4.

Пружины 8 прижимают грузы к корпусу. Грузы между собой связаны рычагами 1 и 3, выступы которых входят в соответствующие пазы грузов, обеспечивая их совместное перемещение. Рычаги свободно вращаются на осях, закрепленных в корпусе выключателя.

В одной плоскости с грузами предельного выключателя в картере топливного насоса смонтированы верхний 13 и нижний 25 зубчатые секторы механизма аварийной остановки дизеля, связанные между собой зубьями и стянутые пружиной. На нижнем зубчатом секторе 25 имеются два рычага: горизонтальный, который зацепляется с упорным валиком 24, и вертикальный, который воспринимает на себя удары грузов предельного выключателя. При частоте вращения коленчатого вала выше допустимой грузы 4 под действием центробежной силы преодолевают сопротивление пружины 8, расходятся и ударяют по выступу нижнего зубчатого сектора 25.

Сектор поворачивается на оси, выходит из зацепления с упорным валиком 24, выключающая тяга 20 освобождается и передвигается усилием пружины 16. Стопоры 19 поворачиваются, входят в пазы в крышке картера топливных насосов, усилием пружины передвигаются в сторону толкателей насосов, входят в отверстие корпусов толкателей, стопорят их в верхнем положении, и подача топлива прекращается.

Вращение кулачковый вал получает через муфту опережения впрыска и зубчатую передачу от коленчатого вала. При вращении кулачкового вала кулачок набегает на толкатель и смещает его, а он в свою очередь, сжимая пружину, поднимает плунжер. При поднятии плунжера он вначале закрывает впускной канал, а затем начинает вытеснять топливо, находящееся над ним.

Топливо вытесняется через нагнетательный клапан, открывшийся за счёт давления, и поступает к форсунке.

В момент движения плунжера вверх винтовой канал, находящийся на нём, совпадает со сливным каналом в гильзе. Остатки топлива, находящиеся над плунжером, начинают уходить на слив через осевой, радиальный и винтовой каналы в плунжере и сливной в гильзе. При опускании плунжера за счёт пружины открывается впускной канал, и объём над плунжером заполняется топливом от подкачивающего насоса.

Изменение количества подаваемого топлива к форсунке осуществляется поворотом плунжеров от рейки через всережимный регулятор. При повороте плунжера, если винтовой канал совпадёт со сливным раньше, то впрыснуто топлива будет меньше. При обратном повороте каналы совпадут позже, и впрыснуто топлива будет больше.

Оказать помощь педагогам в подготовке методического материала.

Содержимое разработки

Бюджетное профессиональное образовательное учреждение Омской области

План занятия производственного обучения

УП.01.02. Устройство, техническое обслуживание и ремонт автомобилей

по профессии СПО 23.01.03 Автомеханик

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омской области, 2018

План занятия П/О

Группа 21 Профессия Автомеханик Мастер Баранов В.И.

УП.01.02. Устройство, техническое обслуживание и ремонт автомобилей.

Тема: Техническое обслуживание и ремонт системы питания двигателя.

Тема занятия: Ремонт топливной аппаратуры дизеля.

Тип занятия: Формирования и совершенствования трудовых умений и навыков.

Вид занятия: Комбинированное.

Время: 6 часов.

Цель занятия:

Обучение практическим приемам ремонта топливной аппаратуры дизеля.

Задачи занятия:

Обучающие:

Формирование и усвоение приемов ремонта топливной аппаратуры дизеля.

Формирование у студентов профессиональных навыков при выполнении ремонта топливной аппаратуры дизеля.

Развивающие:

Формирование у студентов умения оценивать свой уровень знаний и стремление его повышать, осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач;

Развитие навыков самостоятельной работы, внимания, координации движений, умения осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

Воспитательные:

Воспитание у студентов аккуратности, трудолюбия, бережного отношения к оборудованию и инструментам, работать в коллективе и команде.

Понимание сущности и социальной значимости своей будущей профессии, пробуждение эмоционального интереса к выполнению работ.

Дидактические задачи:

Закрепить полученные знания, приемы, умения и навыки по выполнению ремонта топливной аппаратуры дизеля.

В ходе занятия у студентов формируются

Профессиональные компетенции:

ПК 1.1. Диагностировать автомобиль, его агрегаты и системы.

ПК 1.2. Выполнять работы по различным видам технического обслуживания.

ПК 1.3. Разбирать, собирать узлы и агрегаты автомобиля и устранять неисправности.

ПК 1.4. Оформлять отчетную документацию по техническому обслуживанию.

Общие компетенции:

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

Иллюстративный материал - учебные плакаты.

Применяемые оборудование, приспособления, инструменты и материалы:

двигатель Д-243 для горячей регулировки, моментоскоп, прибор КП-609А для проверки форсунок, приспособление КИ-16301А для проверки форсунок и прецензионных пар топливного насоса, прибор КИ-4801 для замера давления в системе топливоподачи низкого давления, притирочная паста, набор гаечных ключей, отвертка, бензин, ветошь, рукавицы, бачок для слива топлива, секундомер.

Ход занятия

Организационная часть 5 мин.

Контроль посещаемости и готовности к занятию.

Объяснение хода и последовательности проведения занятия.

Распределение по рабочим местам.

Мотивация 10 минут.

Основные действия при ремонте ТНВД на СТО:

разборка и очистка узла с промывкой деталей в топливе;

предварительная и чистовая притирка отверстий;

хромирование плунжеров для увеличения их диаметра;

притирка плунжеров с помощью пасты ГОИ;

сортировка плунжеров по группам с разницей диаметров не более 2 мкм;

подбор плунжерных пар таким образом, чтобы плунжер входил в отверстие не более чем на две десятых своей длины;

притирка на доводочном станке с пастой ГОИ;

замена резиновых уплотнителей (колец, манжет, сальников);

стендовая настройка работы.

Ремонт форсунок или насос-форсунок включает в себя:

разборку с промывкой деталей в топливе;

очистку поверхности от нагара;

замену вышедших из строя деталей (уплотнительные шайбы, пружина, игла, промежуточный толкатель);

настройка работы форсунок.

Вводный инструктаж 50 мин.

Сообщить тему программы и тему занятия, назвать ее учебное значение.

Объяснить новый материал:

Рассказать о значении ремонта топливной аппаратуры дизеля;

Разобрать инструкционные карты, обратив внимание на технические требования и условия выполнения;

Опираясь на знания теоретических дисциплин, разобрать со студентами порядок проведения ремонта топливной аппаратуры дизеля ;

Рассмотреть применяемые инструменты, оборудование, приспособления; разобрать специфику проведения ремонта топливной аппаратуры дизеля;

Показать приемы работы; предупредить о возможных ошибках при выполнении работы. Обратить внимание на приемы самоконтроля;

Разобрать вопросы рациональной организации рабочего места;

Провести инструктаж по правилам техники безопасности, обратить внимание студентов на опасные зоны, требующие особой собранности при работе;

Предложить 2 студентам провести рабочие приемы ремонта топливной аппаратуры дизеля; убедиться в понимании;

Сообщить студентам критерии оценок.

Текущий инструктаж 4 часа 40 минут.

Самостоятельная работа студентов – целевые обходы рабочих мест студентов:

Первый обход: проверить содержание рабочих мест, их организацию;

Второй обход: обратить внимание на правильность выполнения ремонта топливной аппаратуры дизеля, указать на допущенные ошибки и разобрать причины, их вызывающие;

Третий обход: проверить соблюдение последовательности ремонта топливной аппаратуры дизеля;

Четвертый обход: проверить правильность ведения самоконтроля; соблюдение технических условий работы;

Пятый обход: провести приемку и оценку выполненных работ.

Заключительный инструктаж 15 минут.

Подвести итоги занятия.

Указать на допущенные ошибки и разобрать причины, их вызывающие.

Сообщить и прокомментировать оценку обучающимся за работу.

Выдать домашнее задание, объяснив его важность для усовершенствования навыков работы.

Рефлексия

Познакомился с __________________________

Во время занятия Я Нашел новое для себя _____________________

Не знал _________________________________

Прежде Я Не понимал ______________________________

Не мог __________________________________

Знаю ____________________________________

Читайте также: