Правка и гибка металла конспект

Обновлено: 05.07.2024

Правка- это слесарная операция, по выправке заготовок и деталей, имеющих вмятины, искривления, коробления.

Металл подвергается правке в холодном и горячем состоянии. Выбор способа правки определяется величиной прогиба, размерами детали и материалом.

Правке подвергаются только пластичные материалы - сталь, медь, алюминий и их деформируемые сплавы. Сила удара на краю изогнутости больше, на краю листа меньше.

Рихтовка- это правка закалённых деталей, а также деталей, изогнутых через ребро жесткости.

При рихтовке деталей удары рихтовальным молотком наносят по вогнутым ( укороченным ) сторонам заготовки. При этом металл в местах ударов пластически деформируется, укороченные слои металла удлиняются и деталь разгибается.

Правку полосового и пруткового металла выполняют на плитах и наковальнях. Удары молотком наносят по выпуклой части. Качество правки проверяют на глаз, линейками или на плитах.

Правильные плиты изготавливаются из стали или серого чугуна. Масса плиты должна быть в 80-150 раз больше массы молотка.

Молотки для правки применяют с круглыми полированными бойками. Молотки с квадратными бойками оставляют забоины на металле.

Деревянные молотки- киянки применяют для правки тонколистовых металлов.

Правку валов с небольшими искривлениями производят, нанося лёгкие удары молотком по вогнутой стороне вала, что приводит к её удлинению и исправлению вала. если усилие от молотка недостаточно, применяют винтовые или гидравлические прессы.

Выправленные таким способом валы, могут иметь внутренние остаточные напряжения, которые приводят к их искривлению при работе. Для устранения напряжений валы нагревают до температуры 400-500 градусов.

Правка методом подогрева применяется для исправления профильного металла ( уголков, швеллеров) .

Правка ведётся безударным способом. Нагревают изогнутую часть паяльной лампой или газовой горелкой до тёмно-вишнёвого цвета 800-850 градусов, окружающие выпуклость части детали охлаждают мокрым асбестом или мокрой ветошью. При этом нагретые слои быстро уменьшают свою длину и разгибают деталь.

Гибка- способ обработки давлением, при котором заготовке или ёе части придаётся изогнутая форма.

Гибке подвергаются только пластичные материалы. Сущность гибки состоит в том, что под действием сил, превышающих внутренние силы упругости металла, заготовка пластически деформируется и одна её часть перегибается по отношению к другой на заданный угол.

Для гибки труб применяют наполнители которые предотвращают дефекты. Наполнитель оказывает давление на внутреннюю поверхность стенки трубы и препятствует изменению формы поперечного сечения. В качестве наполнителей при гибке труб используются жидкости и сыпучие материалы.

При гибке заготовки различные слои её в поперечном сечении ведут себя по разному. Слои на выпуклой части заготовки растягиваются, на вогнутой- сжимаются, а в средней не изменяют своей длины, и длина его до и после гибки остаётся постоянной. Поэтому средний слой- нейтральная линия может быть использован для определения длины заготовки изогнутой детали.

Развальцовка труб заключается в увеличении диаметра конца трубы или придания ему конической формы. Применяется при подготовке труб к образованию разъёмных и неразъёмных соединений

Конспект лекции по теме:

Резка металла

Резка сортового, листового и других металлов выполняется: без снятия стружки ( ручными или механическими ножницами, труборезами, кусачками) и со снятием стружки ( ручной ножовкой газовой электрической резкой)

Сущность резки ножницами в том. что под давлением пары встречных ножей, металл пластически деформируется и разделяется на части в плоскости движения ножей.

Чем тверже разрезаемый металл, тем больше угол заострения лезвия ножа, для мягких металлов он составляет 65 гр., для металлов средней твёрдости 70-75, для твёрдых металлов 80-85.

Для уменьшения трения ножей о разрезаемый металл лезвиям придают небольшой задний угол, равный 1,5-3 гр.

Ручные ножницы применяются для резки стальных листов толщиной до 0,5-1,0 мм, а для цветных металлов толщиной до 1,5мм.

По расположению режущих кромок ножницы делятся на правые ( со скосом режущей части с правой стороны) и левые ( со скосом режущей части с левой стороны)

Правыми ножницами удобно резать по прямой линии и по кривой без закруглений, т.к. постоянно видна разметочная риска. Левые ножницы применяются для резки по правой кромке листа против часовой стрелки.

Стуловы ножницы в отличии от ручных имеют большие размеры и применяются для резки листового металла толщиной до 3 мм

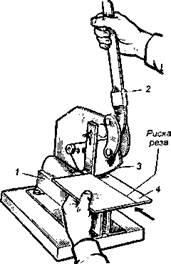

Силовые малогабаритные ножницы (рис. 1).

Они применяются для резки листовой стали толщиной до 2,5 мм

Ножницы имеют систему рычагов, которые позволяют увеличить усилие на лезвиях в два раза по сравнению с ручными ножницами. При работе рукоятка ножниц закрепляется в тисках.

Ручные рычажные ножницы (рис. 2). Применяются для резки листовой стали толщиной до 4 мм, алюминия и латуни — до 6 мм. Ножи имеют повышенную твердость закалки. Обеспечивают получение реза без вмятин и достаточную точность.

|

|

рис 1 Стуловые ножницы

Скорость резки должна составлять 30-60 рабочих ходов в минуту. Высокий темп резки приводит к перегреву и быстрому затуплению полотна.

Латунь и бронзу режут только новым ножовочным полотном . даже малоизношенные зубья не снимают стружку из-за низкого коэффициента трения этих сплавов

Конспект лекции по теме:

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Министерство образования и науки РК

ГККП Шелекский политехнический колледж

Согласовано Утверждаю

Методист колледжа Зам. Директора по УПР

__________Бокаева Н Е. ____________Байсубанов С.А.

План открытого урока

Предмет: Производственное обучение

Слесарное дело

Мастер п/о: Иминов Аблизиз Тохтахунович

с.Шелек 2019г

Группа :

Номер урока

Специальность-квалификация:

Специальность: 1201000 – Техобслуживание ремонт и эксплуатация автомобильного транспорта

Квалификация: 1201072 – Слесарь по ремонту автомобилей

Наименование модуля :

ПМ 02. Применение металлов, их сплавов, материалов, используемых в автомобильной отрасли

Правка и гибка металла

продолжительность

6часов (270мин)

Место проведения :

Цель урока :

обучение пользованию инструментами и приспособлениями,

применяемыми при правке и гибке полосового, листового и круглого металла.

Обучающая – обучить обучающихся приёмам слесарных работ по правке и гибке металла.

Развивающая – развивать мыслительную деятельность обучающихся, сообразительность, творческое мышление.

Воспитывающая – воспитать у обучающихся чувство сознательного отношения к труду, бережливости, ответственности за выполняемую работ

Задачи урока:

обучение пользованию инструментами и приспособлениями,

применяемыми при правке и гибке полосового, листового и круглого металла.

Ожидаемые результаты:

Правильного пользованию инструментами и приспособлениями,

применяемыми при правке и гибке полосового, листового и круглого металла

урок изучения трудовых приёмов и операций .

Методы обучения, методические приемы, педогогические техники, педогогические технологии:

словесный, наглядно-демонстрационный, практический обучения – диалогический;

Необходимое оборудование и приборы :

правильная плита (наковальня), призмы, молотки слесарные массой 500. 600 г, молотки с вставкой из мягкого металла, кувалда массой 1,5 кг, линейки, угольники, стальные полосы и прутки, металлические накладки, деревянные бруски, мел, рукавицы

Дополнительные источники (Литература)

Производственное обучение общеслесарным работам. В.А.Скакун.

Общий курс слесарного дела Н.И.Макиенко

Контактная информация преподавателя:

Иминов Аблизиз Тохтахунович

Тел 87474508954

Приветствие Проверить наличие учащихся по списку.

2.Проверка выполнения домашнего задания

опросить учащихся по пройденной теме.

3.Подготовка обучающихся к работе на основном этапе

Подготовка учебные преднадлежности

4 Формирование новых знаний и способов деятельности.

обучить обучающихся приёмам слесарных работ по разметки. Организует и управляет работой обучающихся при выполнении трудовых приемов, используя инструкционную карту.

Контролирует последовательность этапов выполнения задания по теме, путем целевых обходов

Первый целевой обход – проверяет готовность к работе; соблюдение обучающимися правил техники безопасности; правильность организации рабочих мест и их содержание

Второй обход – проверить правильность

Третий обход – индивидуальная работа с обучающимися (по мере необходимости)

Обратить внимание обучающихся на типичные ошибки

Интернет ресурсы, проектор

5. Первичная проверка понимания изученного материала

6.закрепление новых знаний и способов деятельности

7 информирование о домашнем задании

Записать в тетради

Подведение итогов за день , отметить лучших обучающихся.Разборка типичных, незначительных ошибок

итоговые оценки за урок в журнал.

Сделать вывод о своем знании

ПЛАН КОНСПЕКТ УРОКА № 3

Тема 3. Правка и гибка металла

Цель занятия: обучение пользованию инструментами и приспособлениями, применяемыми при правке и гибке полосового, листового и круглого металла.

Применяемые оборудование, приспособления, инструменты и материалы: правильная плита (наковальня), призмы, молотки слесарные массой 500. 600 г, молотки с вставкой из мягкого металла, кувалда массой 1,5 кг, линейки, угольники, стальные полосы и прутки, металлические накладки, деревянные бруски, мел, рукавицы.

Упражнение 1. Правка полосового металла, изогнутого в плоскости.

Правка полосового металла, изогнутого в плоскости Правка листового металла

На отрезке стальной полосы отметить мелом выпуклые места. Надеть рукавицы, взять в правую руку молоток, а в левую — стальную полосу и положить ее на правильную плиту выпуклостью вверх. При правке стоять следует прямо, свободно и устойчиво . Наносить удары молотком от края к середине выпуклости до получения полного и плотного прилегания полосы к плите. Силу ударов молотка регулировать в зависимости от сечения полосы и степени ее искривления. Точность правки проверяют на просвет или с помощью проверочной линейки.

Упражнение считается выполненным, если отклонение от прямолинейности полосы составляет не более 0,1 мм на длине 100 мм.

Упражнение 2 . Правка листового металла.

Уложить лист на правильную плиту выпуклостью вверх. Определить вид неровности

обвести ее границы мелом. Надеть на левую руку рукавицу и плотно прижать этой рукой лист с неровностью к плите. Взять правой рукой киянку или молоток с вставкой мягкого металла и наносить удары по выпуклостям, периодически переворачивая лист.

Упражнение считается выполненным при отсутствии на выправляемой поверхности вмятин и выпуклостей, т.е. если поверхность листа представляет собой ровную плоскость. Допустимое отклонение от плоскостности составляет ±0,01 мм на длине 200 мм.

Упражнение 3. Правка полосы, изогнутой по ребру.

Правка металлической полосы, изогнутой по ребру

Прижать левой рукой полосу к плите и носком молотка наносить удары по всей ее длине от нижней кромки к верхней, применяя способ правки растяжением.

При этом у нижней кромки наносить сильные удары, по мере приближения к верхней кромке силу ударов уменьшить, а частоту их увеличить. Правку следует прекратить, когда верхняя и нижняя кромки станут прямолинейными. Допустимое отклонение от прямолинейности составляет 1 мм на длине 500 мм. Если после рихтовки полоса непрямолинейна по ребру, правку следует заканчивать ударами по нему с переворачиванием полосы в процессе правки на 180°.

- Знать назначение и способы выполнения правки; инструменты и приспособления для правки; правила выполнения правки.

- сформировать знания о технологии правки металла.

- Развивать техническое мышление.

-Воспитание внимательности, ответственности, трудовой дисциплины.

1. Организационная часть.

Изложение программного материала.

2. Изучение нового материала.

Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпучены, волнистость, коробления, искривления и другие.

Правка и рихтовка имеют одно и тоже назначение, но отличаются приёмами выполнения и применяемыми инструментами и приспособлениями. При рассмотрении деформированных заготовок можно заметить, что вогнутая сторона их короче выпуклой. Волокна на выпуклой стороне растянуты, а на вогнутой сжаты. Правку осуществляют несколькими способами: изгибом, вытягиванием и выглаживанием. Способ правки зависит от конструкции заготовки. Металл подвергается правке, как в холодном так и в нагретом состоянии. Выбор способа зависит от величины прогиба и размеров, и материла изделья. Правка может выполняться ручным способом – на стальной или чугунной плите, или на наковальне – и машинным – на правильных вальцах, прессах, листоправильных станках и других устройствах.

Инструменты и приспособления для правки.

Правильные плиты – изготовляют из стали или серого чугуна монолитными или с рёбрами жёсткости. Масса их обычно в 80 – 150 раз больше массы молотка. Плиты бывают следующих размеров: 400х400, 750х1000, 1000х1500, 1500х2000, 2000х2000, 1500х3000, 2000х4000 мм.

Рабочая часть плиты должна быть ровной и чистой. Устанавливают их на фундамент, обеспечивающий кроме устойчивости и горизонтальность положения.

Рихтовальные бабки: применяют, как правило, для правки и рихтовки заготовок из металлов высокой твёрдости или предварительно закаленных металлов. Изготовляют их из стали и закаливают.

Рабочая часть поверхности может быть цилиндрической или сферической радиусом 150-200 мм

Молотки для правки применяют с круглым полированным бойком.

Молотки с квадратным бойком оставляют следы в виде забоин (квадратов, углов)

Для правки закаленных деталей (рихтовки) применяют молотки с радиусным бойком массой 400-500г из стали у10.

Хорошо зарекомендовали себя рихтовальные молотки, оснащённые твёрдым сплавом,, корпус которых выполняют из стали у7 и у8. В рабочие концы молотка вставляют пластинки из твёрдого сплава ВК8 и ВК6. Рабочую часть бойка затачивают и доводят по радиусу до 0,05-0,1 мм.

Рихтовальные молотки

Молотки со вставными бойками из мягких металлов применяют при правке деталей с окончательно обработанной поверхностью и деталей или заготовок из цветных металлов или сплавов. Вставные бойки могут быть медные, свинцовые, молотки из фибры или алюминиевых сплавов.

В целях экономии цветного металла вставки можно заменить на резиновые. Они более дешёвые и эффективные в работе.

Киянки – это молотки, ударная часть которых выполнена из дерева твёрдых пород, ими правят листовой материал из металлов высокой пластичности. Характерная особенность правки киянками в том, что они практически не оставляют следов на выпрямляемой поверхности

Киянка

Гладилки металлические или деревянные бруски (бук, дуб, самшит) предназначены для выправления (выглаживания) листового материала небольшой толщины – до 0,5 мм. Этот инструмент в процессе обработки, как правило, не оставляет следов в виде вмятин.

Изгиб по плоскости

Основные приёмы ручной правки

а) Правка полосового материала

Наиболее распространены следующие виды изгиба заготовок из полосового материала:

Изгиб по ребру

Извёрнутость

Правку полосового материала по плоскости производите в следующей последовательности:

- искривленную полосу кладите на плиту и, придерживая ее левой рукой, по выпуклым местам полосы наносите удары молотком, при этом удары наносите сначала по краям выпуклости широкой стороны и постепенно приближайтесь к середине выпуклости, поворачивая по мере необходимости полосу с одной стороны на другую; Результаты правки оценивайте на глаз или же по правильной плите с помощью линейки. выправив широкую сторону заготовки, приступайте к правке ребер;

- при правке полосы, изогнутой на ребро, удары наносите по широкой плоскости. Прижав левой рукой полосу к плите, наносите удары носком молотка по всей длине полосы, постепенно переходя от нижней кромки к верхней.

У нижней кромки наносите сильные удары, а по мере приближения к верхней кромке силу ударов уменьшайте, но увеличивайте частоту. Правку прекращаете, когда верхняя и нижняя кромки становятся прямолинейными.

- при правке извернутых полос один конец заготовки закрепляйте в слесарных тисках, а второй конец зажимайте в ручных тисках;

- затем, вставив рычаг между губками ручных тисков, равномерным усилием повертывайте рычаг до полного выпрямления спиральной кривизны.

Результат правки проверяете на глаз или по зазору на плите определяете кривизну. При необходимости окончательную правку проводите на плите.

б) Правка листового железа

Правку изогнутого листа, имеющего поперечную волнистость, осуществляйте следующим образом. Изогнутый лист кладите на правильную плиту и, придерживая его одной рукой, наносите легкие удары молотком по выступающим частям листа вдоль поперечных волн. Сначала лист правьте с одной стороны, а затем его переверните и правьте с другой стороны.

При наличии выпуклости в середине заготовки кладите ее на плиту и выпуклости обводите мелом. Затем наносите частые удары молотком от края листа по направлению к выпуклости. По мере приближения к выпуклости удары молотком следует делать чаще и слабее.

Если на заготовке имеется волнистость по краям, то удары молотком наносите по направлению от середины заготовки к ее краям. После устранения выпуклостей и волнистостей лист переверните и легкими ударами молотка окончательно восстановите его прямолинейность.

В процессе правки следите за тем, чтобы на поверхности листа не оставались следы от ударов молотком.

в) Правка тонкого листового материала

При правке тонкого листового материала пользуйтесь лёгкими деревянными, медными, латунными или свинцовыми молотками. Приёмы правки такие же, как и стальными молотками.

Правку весьма тонкого листового материала осуществляйте с помощью металлических или деревянных брусков-гладилок. При правке лист периодически переворачивайте.

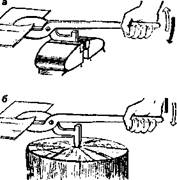

д) Правка тонкой проволоки

Правку проволоки осуществляйте как в специальных приспособлениях, так и ;простейшими способами - с помощью деревянного бруска. В бруске из твердой породы дерева просверлите отверстие, через которое пропустите выправляемую проволоку. Конец проволоки зажмите в тисках.

е) Правка пруткового материала и валов

Короткие прутки диаметром до 12 мм правьте на правильной плите, нанося молотком удары по выпуклостям и искривленным местам. После устранения выпуклости добивайтесь прямолинейности прутка, нанося легкие удары по всей его длине и одновременно поворачивая левой рукой.

Правку прутков и валов диаметром свыше 12 и до 30 мм осуществляйте на призмах и ручных прессах. Перед правкой на призмах перекатыванием прутка по плите определяете выпуклые места, которые отмечаете мелом. Затем пруток установите на призмы выпуклым местом вверх так, чтобы призмы отстояли от отметки на расстоянии 50-100 мм, и наносите удары по выпуклому месту молотком со вставками из мягкого металла (меди, свинца). Если правку производите стальным молотком, то применяйте подкладки из мягких металлов.

Последовательность правки вала на ручном прессе следующая:

Вал установите между центрами так, чтобы он имел возможность поворачиваться. Взяв в правую руку мел и уперев руку в неподвижную поддержку, левой рукой вращайте вал и постепенно подводите мел к валу; если вал искривлен, то мел будет касаться его только в отдельных - выпуклых местах.

Если имеется специальный индикатор, то место прогиба вала определяйте индикатором.

Далее вал установите на призмы под винт (или шпиндель) пресса выпуклой частью вверх. Вращая рычаг, нажимайте винтом пресса на вал, периодически проверяя его прямолинейность линейкой на просвет. Чтобы избежать вмятин и забоин, под вал и под шпиндель пресса устанавливайте подкладки из мягкого металла.

Для устранения остаточных напряжений в местах правки ответственные валы медленно нагревайте в течение 0,5-1 часа до температуры 400-500° медленно охлаждайте.

Основные правила выполнения работ при правке.

При правке полосового пруткового материала на плите или наковальне необходимо пользоваться рукавицами, правку выполнять молотком или кувалдой прочной насаженной на рукоятку.

При правке полосового и пруткового (круглого, квадратного или шестигранного сечения) выпрямляемая деталь должна касаться правильной плиты или наковальни не менее чем в двух точках.

Силу ударов молотком или кувалдой распределять по длине деформированного участка и регулировать в зависимости от площади поперечного сечения материала, подлежащего правке, и величине деформации.

При правке обработанных валов во избежание появления вмятин на обработанной поверхности необходимо пользоваться опорными призмами и прокладками из мягкого материала.

Правку листового материала б = 0,5 – 0,7 мм при отсутствии киянок можно производить обычным стальным молотком, но при этом необходимо между молотком и выпрямляемой поверхностью помещать деревянную вставку.

Контроль качества правки следует производить в зависимости от конфигурации заготовки и её исходного состояния: на ( глаз) и визуально, линейкой, перекатыванием по плите; ,,на карандаш” – путём вращения выправленного вала в центре ручного винтового пресса.

Проверка усвоения

Контрольные вопросы

Какую предпочтительно форму должен иметь боек молотка, используемого для Правки металла?

В) Не имеет принципиального значения.

2) Какими молотками правят стальные листы, прутки, заготовки?

А) Стальным молотком.

Б) Молотком из мягких материалов.

В) Тем или другим, на усмотрение слесаря.

3) Какими молотками правят детали с обработанной поверхностью?

А) Стальным молотком.

Б) Молотком из мягких материалов.

В) Деревянным молотком.

4) Как осуществляют правку весьма тонкого листового материала?

А)Молотком из мягких материалов.

Б) С помощью металлических или деревянных брусков-гладилок.

В) Стальным молотком малых размеров.

А) Нанося удары молотком со стороны выпуклостей.

Б) Нанося удары молотком со стороны впадин.

В) Нанося удары молотком с той и другой стороны.

6) В какой последовательности будете производить правку металла при наличии выпуклости в середине заготовки?

А) Нанося частые удары молотком от края листа по направлению к выпуклости.

Б) Нанося частые удары молотком от выпуклости по направлению к краю листа.

В) Нанося удары по выпуклости и двигаясь к краю.

7) Каким молотком следует пользоваться при правке листового материала.

А) Деревянным. В) Свинцовым.

Б) Латунным. Г) Железным.

5.Подведение итогов урока , выдача домашнего задания.

Цель: Изучить и освоить основные слесарные операции (разметка, резание, сверление, гибка, опиливание металла, соединение деталей с помощью клёпок.

Развивать навыки пользования инструментом для обработки металла, творческие способности, чувство пропорции и т. д.

Воспитывать любовь к труду, аккуратность, экономность, усидчивость.

Оборудование и инструмент:

Сверлильный станок, оправки для гибки металла, тиски, чертилка, линейка, кернер, молоток, слесарный циркуль, ножницы по металлу, напильник.

Оцинкованный металл 200х100х1

1. Организация класс (отметить учащихся, назначить дежурных)

3. Постановка задачи урока (изготовить основные части подсвечника). Показать пример подсвечника из каких частей он состоит.

4. Учащиеся записывают размеры основания диаметр 66мм и чашечки диаметр 50 мм (колпачок размечается по шаблону), далее в тетради делают эскиз рационального расположения частей изделия на заготовки.

Учащимся даётся домашнее задание. Имея базовые элементы подсвечника, придумать какой формы он будет. На следующем уроке все варианты будут обсуждаться.

При проектировании изделия следует учитывать некоторые условия: Красивый внешний вид, устойчивость, возможность изготовления, высота не более 100 мм.

Несколько примеров формы подсвечника.

5. Перед началом практической работы инструктаж по технике безопасности:

- С острым инструментом обращаемся аккуратно, передаём ручкой вперёд, кладём ручкой к себе.

- Во время резания одну ручку ножниц закрепляем в тисках, на руки одеваем перчатки.

- Отрезанный край руками не трогаем острые края, обрабатываем напильником.

- При сверлении заготовку удерживаем плоскогубцами, низко голову не наклоняем, одеваем очки.

- Патрон и сверло рукой не останавливаем.

- Работаем только исправным инструментом.

Изготовление базовых частей.

Основание чашечка и крепление для свечи размечаются, вырезаются ножницами, затем опиливаются напильником. Заготовки загибаются с помощью специальных оправок ( показать изготовление всех частей с начала и до конца). В помощь учащимся выдаётся операционная карта с порядком выполнения операций.

Учащиеся должны разметить, вырезать, обработать и загнуть три основные части подсвечника.

Правка — слесарная операция по устранению дефектов заготовок в виде вогнутости, выпуклости, коробления, искривления и т.д. Сущность правки заключается в сжатии выпуклого слоя металла и расширения вогнутого слоя. Правку осуществляют в холодном или нагретом состоянии заготовки (в зависимости от ее размеров и материала). Правка может быть ручной или машинной на специальных вальцах или прессах. Различают правку заготовок из листа, профильного металла и труб.

Ручную правку заготовок из листа выполняют на чугунной или стальной плите специальными молотками со сферическим бойком; заготовки из тонкого листа правят молотками со вставным бойком из мягкого металла или деревянным молотком — киянкой.

Наиболее сложна правка листов. Лист укладывают на плиту, линейкой определяют места выпуклостей, границы которых обводят мелом. Схемы нанесения ударов при правке выбирают в зависимости от числа выпуклостей и их расположения. При наличии одной выпуклости в середине листа удары наносят, начиная от края листа по направлению к выпуклости, изменяя силу и место ударов молотком. При правке листа с несколькими выпуклостями удары начинают наносить от промежутка между выпуклостями, постепенно приближаясь к их середине.

Для правки лист кладут на плиту выпуклостью вверх, поддерживая его левой рукой; правой наносят удары молотком. Удары должны быть частыми, но не сильными.

Заготовки круглого сечения (прутки) правят на плите, в призмах или с помощью ручного пресса. Удары молотком наносят по выпуклой части от края изгиба к его средней части. Правку заканчивают легкими ударами, поворачивая деталь вокруг своей оси. Этот способ правки используют и для правки стальных труб.

Когда сила удара молотком не обеспечивает правку, применяют ручные винтовые прессы. На столе пресса устанавливают две призмы, на которых размещают изогнутый вал или трубу так, чтобы призматический наконечник на штоке пресса находился над местом наибольшей кривизны. Плавно вращая маховик, подводят наконечник винта к месту изгиба. Затем винтом нажимают на исправляемый вал.

Профильный металл правят подогревом газопламенной горелкой или резаком. В частности, серповидность выправляют путем формирования зоны подогрева в виде треугольника или трапеции с основанием, обращенным в сторону выпуклости; в процессе остывания происходит деформация заготовки, величина которой определяется площадью и степенью нагрева.

Рихтовка является разновидностью правки. Рихтовку выполняют на термообработанных деталях. Особенность рихтовки заключается в том, что выпрямление детали происходит в результате нанесения ударов носком закругленного и закаленного бойка молотка по вогнутой части детали. Последнюю устанавливают на стальной термообработанной рихтовальной бабке. Рабочая поверхность рихтовальной бабки цилиндрической формы должна иметь сферу радиусом 150…200 мм.

Плоские заготовки рихтуют на плоской правильной стальной плите. Полосу располагают на плите вогнутой стороной вверх. Удары молотком наносят на месте соприкосновения детали с плитой от края вогнутости к ее середине. Силу удара выбирают в зависимости от толщины и кривизны детали.

Гибка — слесарная операция, при которой заготовке или ее части придается изогнутая форма в соответствии с требованиями чертежа. Гибке подвергают заготовки из полосовой и листовой стали, прутка, а также труб. Последовательность операции гибки зависит от размеров и материала заготовки. Расчет длины и ширины заготовки выполняют по чертежу с учетом радиусов всех изгибов. Размер минимально допустимого радиуса изгиба зависит от механических свойств материала заготовки, от технологии гибки и качества поверхности заготовки (табл. 1).

При гибке заготовок из полосового и листового материала их наружная часть вытягивается, а внутренняя сжимается. Поэтому при разметке надо учитывать припуск с внутренней стороны на каждый изгиб в пределах 0,5…0,8 толщины заготовки. Для гибки под прямым углом заготовку после разметки зажимают в тисках с нагубниками так, чтобы риска изгиба совпала с верхней плоскостью нагубника. Ударами молотка загибают одну сторону заготовки и, повторяя операцию, загибают при необходимости вторую сторону. При криволинейной гибке используют различные оправки, которые и зажимают в тисках вместе с заготовкой. Ударами молотка конец заготовки загибают по оправке, добиваясь плотного прилегания ее к поверхности оправки. Если требуется, заготовку с оправкой переставляют и операцию повторяют.

Основной подготовительной операцией при изготовлении трубопроводов является гибка труб под различными углами, которую выполняют с помощью специальных приспособлений или на трубогибочных станках. В зоне изгиба толщина стенки трубы по наружной стороне уменьшается, а по внутренней увеличивается. Радиус изгиба устанавливают по нормативным документам; его обычно назначают не менее 2Dн, где

Dн — наружный диаметр. Допускаемая овальность в зоне изгиба труб Dн до 250 мм не должна превышать 10 %, а для Dн = 300…400 мм — 6…8 %.

Таблица 1. Минимально допустимые радиусы гибки (мм) заготовок из листового материала

Гибку труб в холодном состоянии применяют при изготовлении трубопроводов Dн до 150 мм. Для холодной гибки труб используют три основных способа: на двух опорах, обкаткой роликом и с внутренним дорном. Гибку на двух опорах осуществляют в специальных станках. Ее применяют для труб диаметром до 125 мм. Холодная гибка труб обкаткой роликом рекомендуется для труб диаметром до 32 мм. Трубу жестко прикрепляют скобой к неподвижному гибочному диску, а обкатывающий ролик перемещают по дуге вокруг гибочного диска и изгибают трубу. Радиусы ручьев гибочного диска и обкатывающего ролика должны точно соответствовать наружному диаметру изгибаемой трубы.

Холодную гибку с внутренним дорном используют для тонкостенных труб наружным диаметром 32…219 мм. Изгибаемую трубу надевают на штангу с внутренним дорном, который располагают в месте изгиба. Это предохраняет трубу от возникновения овальности и образования гофр. Конец трубы зажимают между гибочным диском, имеющим полукольцевую выточку (ручей), и вкладышем с такой же полукольцевой выточкой. В процессе гибки диск, поворачиваясь, увлекает за собой трубу, сталкивая ее с внутреннего дорна. Труба, прижатая к ползуну, в результате трения продвигается вперед. Форма внутренних дорнов может быть ложкоили шарообразной. Трубы при холодной гибке продувают сжатым воздухом, а их внутреннюю поверхность смазывают машинным маслом или мыльной эмульсией.

Гибку труб из цветных металлов осуществляют в холодном состоянии: диаметром до 38 мм при радиусе изгиба не менее 2,5 Dн без дорна и наполнителя, а диаметром более 38 мм с радиусом изгиба не менее 3 Dн с дорном или наполнителем (песком).

Читайте также: