Правила обслуживания дробилок разработать блок конспект

Обновлено: 06.07.2024

Рабочий, далее аппаратчик, должен соблюдать требования настоящей инструкции и требования пожарной безопасности. Заметив нарушение требований инструкции другим работником, аппаратчик должен предупредить его о необходимости соблюдать требования безопасности.

1.2. К самостоятельной работе аппаратчика допускаются лица, не моложе 18 лет, прошедшие обучение и имеющие соответствующую квалификацию, не имеющие медицинских противопоказаний, получившие вводный и первичный инструктажи по охране труда, пожарной безопасности, прошедшие обучение по электробезопасности по 1 квалификационной группе, стажировку на рабочем месте в течение 12-14 смен под руководством работника назначенного приказом.

1.3. Допуск к самостоятельной работе производит начальник комплекса, а в его отсутствие - начальник смены, после проверки знаний по безопасности труда в квалификационной комиссии комбината, о чем делается соответствующая запись в личной карточке инструктажа.

1.5. Аппаратчик, имеющий перерыв в работе по специальности более 1 года, должен пройти проверку знаний по безопасности труда до начала самостоятельной работы, а при перерывах в работе более 1 месяца - пройти внеплановый инструктаж.

1.6. При последующей работе аппаратчик проходит обучение по охране труда с проверкой знаний - ежегодно, а повторные инструктажи - 1 раз в три месяца.

1.7. Работник не прошедший своевременно повторный инструктаж и проверку знаний к работе не допускается.

1.8. При переходе на другой участок работы, а также перед началом участия в ремонтных работах аппаратчик должен потребовать от начальника комплекса или начальника смены подробный инструктаж по безопасным методам работы на новом рабочем месте.

1.9. Аппаратчик должен соблюдать правила внутреннего трудового распорядка предприятия. Курение допускается только в специально отведенных для этого местах. Употребление алкогольных, наркотических и токсических средств перед началом и в процессе работы не разрешается.

1.10. При ходьбе по лестницам - держаться за перила. При пользовании лифтом - соблюдать правила эксплуатации лифта. При перемещении по территории - соблюдать меры предосторожности.

1.12. Аппаратчик должен пользоваться выданной ему спецодеждой и другими средствами индивидуальной защиты. Спецодежда, выдаваемая работникам является собственностью предприятия и подлежит обязательному возврату при увольнении, а также при окончании срока носки взамен получаемой новой.

1.13. Для обеспечения пожаро- и взрывобезопасности аппаратчик обязан контролировать режим работы дробилок, температуру нагрева подшипников. Ежесменно должна проводиться уборка рабочего места и не реже 1 раза в неделю - уборка от пыли стен, потолков, строительных конструкций и оборудования.

1.14. Аппаратчик должен знать и выполнять правила пожарной безопасности, уметь пользоваться первичными средствами пожаротушения.

1.15. О замеченных нарушениях требований безопасности на своем рабочем месте, а также неисправностях инструмента и средств индивидуальной защиты сообщить своему непосредственному руководителю и не приступать к работе до полного устранения выявленных недостатков.

1.16. Аппаратчик должен уметь оказать первую доврачебную помощь пострадавшему (наложить жгут, делать искуственное дыхание и массаж сердца).

1.17. При несчастном случае, очевидцем которого он стал, немедленно оказать первую помощь пострадавшему, сообщить в медпункт комбината и своему руководителю.

1.18. Аппаратчик несет ответственность за нарушение требований настоящей инструкции в порядке, установленном правилами внутреннего распорядка предприятия и действующим законодательством.

2.2. Ознакомиться с результатами работы предыдущей смены, техническими неполадками оборудования, если они были, выяснить причины их возникновения и принятыми мерами.

2.3. При сменной работе приемку-передачу смены производить со сменщиком с подробным анализом работы предыдущей смены.

2.5. Крепление и состояние молотков, целостность сит, наличие посторонних предметов в дробилке проверяют при остановленном роторе.

2.6. Прокрутить вал ротора вручную, убедиться в свободном его вращении, проверить соосность валов ротора и электродвигателя.

2.7. Работа дробилок с повышенной вибрацией и др. неисправностями не допускается. Роторы дробилок должны быть статически отбалансированы в собранном виде.

2.8. Пуск дробилки осуществляется только в незагруженном состоянии после тщательной проверки отсутствия в ней постронних предметов, укомплектованности, состояния молотков на роторе, целостности сит, надежности крепления сит и плотности прилегания их к корпусу.

2.9. Перед пуском дробилки необходимо убедиться в отсутствии возле нее и в опасной зоне людей, подать звуковой сигнал.

3.1. Пропустив дробилку в холостую, загрузку ее проводить постепенно, открывая задвижку накопительного бункера, так, чтобы номинальная нагрузка по амперметру достигала на дробилках 140А.

3.2. Во время эксплуатации дробилки необходимо вести систематическое наблюдение за ее работой, следить по амперметру за нагрузкой электродвигателя привода ротора, не допуская его перегрузки или недогрузки, за равномерным поступлением сырья и выходом продукции.

3.3. Следить за исправной работой транспортного оборудования (нория 10а, шнеков, цепного транспортера ТСЦ-100 № 19), надежной работой блокировочных средств, магнитной защиты.

3.4. Во время работы не отвлекаться на посторонние дела и разговоры. Не допускать в зону обслуживания посторонних лиц и не поручать им свои обязанности. Не оставлять без присмотра работающее оборудование. Выполнять только ту работу, которая поручена начальником смены.

3.6. Подтягивание болтовых соединений, устранение всякого рода неиспраностей, внутренний осмотр, смазка подшипников, ремонт, замена деталей разрешается только при полной остановке оборудования, отключенном от сети электропитании и вывеске плаката "Не включать! Работают люди!".

3.7. Следить за исправностью и наличием ограждений приводов, герметичностью оборудования, самотеков, воздуховодов.

3.10. При обслуживании оборудования аппаратчик должен пользоваться безопасными приспособлениями - специальными скребками и щетками:

3.13. Очистка магнитной колонки осуществляется при прекращении подачи продукта (закрыть задвижку бункера). При открывании дверцы, магнитная система выводится за пределы корпуса, магнитные примеси очищаются при помощи щеток в специальный ящик, установленный непосредственно под магнитной системой. По окончании очистки система возвращается в исходное положение.

3.15. Содержать рабочее место в надлежащем порядке. Не загромождать проходы, а завалы и россыпи немедленно убирать.

3.16. Аппаратчику не разрешается касаться токоведущих частей и самостоятельно ремонтировать электрооборудование.

· В продукте имеются целые зерна исходного сырья - проверить целостность и надежность крепления сит, при порыве сит произвести их замену;

· Подпор ротора продуктом - немедленно остановить дробилку, предварительно перекрыв подачу зерна, выяснить причину подпора. Повторный пуск только после полной очистки дробилки от продукта.

· Повышенная вибрация корпуса дробилки - проверить состояние крепления дробилки к фундаменту, состояние молотков - изношенные заменить, отбалансировать ротор дробилки.

3.19. При обслуживании оборудования - соблюдать требования инструкции по ОТ № 58 при работе на высоте.

3.20. Работы по ремонту обслуживаемого оборудования должны проводиться только с разрешения начальника комплекса (начальника смены) после полной его остановки, при выключенном напряжении, с рассоединенным приводом и обеспечении необходимых мер пожаровзрывобезопасности.

3.21. Постоянное место нахождения аппаратчика - звукоизолированное помещение. Разрешается эпизодический выход для проверки режима работы доробилки. При этом обязательно использование защитных наушников или "берушей".

1. Цель работы. Целью данной работы является расширение и углублений теоретических знаний по устройству, эксплуатации и ремонту технологического оборудования.

2. Задачи работы. В задачу данной работы входит более подробное знакомство с конструктивными особенностями дробилок и измельчителей. Рассмотрение возможных неполадок, возникающих в процессе эксплуатации этого вида оборудования, ознакомление с особенностями эксплуатации и ремонта дробилок и измельчителей. Кроме того, в задачу этой работы также входит разработка требований техники безопасности при работе на этом виде оборудования.

3. Общие сведения о дробилках и измельчителях. В настоящее время, используемые в пищевой и винодельческой промышленности дробилки и измельчители представлены наиболее характерными марками, такими как: ножевая дробилка КДП-4М и дисковый измельчитель ВДР-5.

При этом следует отметить, что наиболее распространенными в плодово-ягодном виноделии являются однобарабанные ножевые дробилки марок КДП-ЗМ, КДП-4М и кдв.

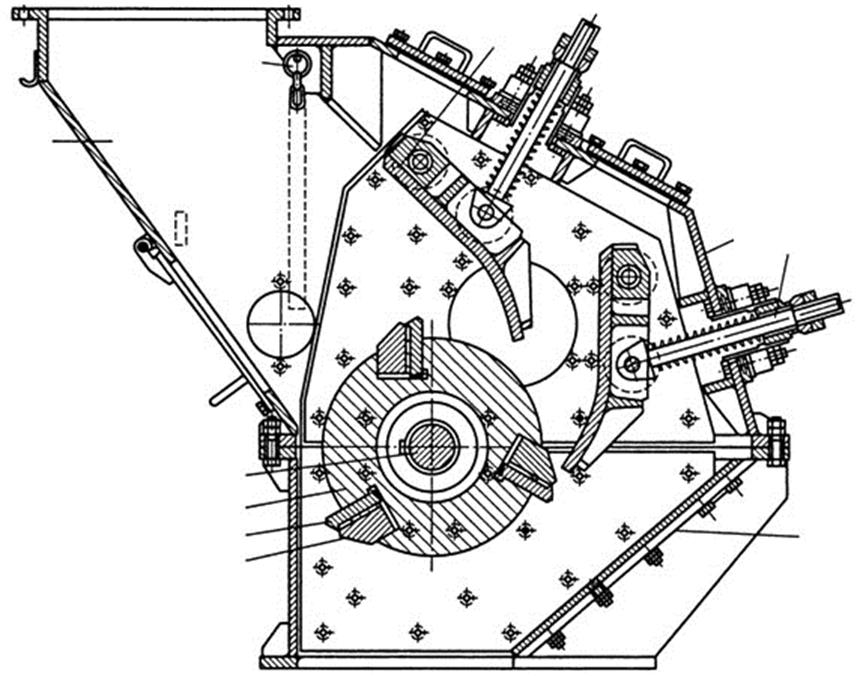

Схема устройства, например, однобарабанной ножевой дробилки КДП-4М показана

Рис. 5.1. Схема конструкции однобарабанной ножевой дробилки КДП - 4М; (а) Общий вид; (б) Барабан в сборе.

Дробилка КДП-4М представляет собой барабан - 2, отлитый из бронзы или выполненный из коррозионностойкой стали и укрепленный на горизонтальном валу - 3 в корпусе - 1. Вал установлен в двух шариковых подшипниках, вставленных в чугунные корпуса - 15. В барабане - 2 имеется восемь выфрезерованных прорезей, в которых укреплено восемь гребенчатых ножей - 4 толщиной по 5мм. Вдоль барабана со стороны привода установлены четыре прижимные колодки - 6 из коррозионностойкой стали с пружинными амортизаторами - 7. Зазор между ножами барабана и прижимными колодками может изменяться от 0,5 до 20 мм. После установки прижимных колодок их положение фиксируется гайками и контргайками - 8.

Электродвигатель - 10, установленный внутри пустотелой чугунной станины - 9, приводит во вращение вал - 3 при помощи клиноременной передачи - 17, заключенной внутри защитного кожуха - 16. Электродвигатель установлен на плите - 12, положение которой можно изменять, регулируя натяжение ремней. Доступ к двигателям возможен через люки в станине, закрытые щитками - 11 и 14. Продукт поступает в бункер - 5 и выводится в дробленом виде по лотку - 13. Бункер можно устанавливать в нескольких положениях.

В свою очередь, используемые в настоящее время дисковые измельчители имеют конструкцию, представленную на рис. 5.2.

Рис. 5.2. Схема конструкции дискового измельчителя ВДР - 5.

Дисковые измельчители типа ВДР - 5 устроены и работают следующим образом. Измельчитель состоит из ротора, и бункера - 1, камеры измельчения, станины и двух дек - 5 и 7 с механизмом регулирования.

Ротор имеет ступицу - 9, на которой укреплены два диска - 2 и 8 с ножами - 3, 4 и 6 для грубого и мелкого измельчения, и лопасти.

Камера измельчения состоит из корпуса и крышки. К крышке болтами прикреплен бункер. В корпусе установлена защитная воронка, предохраняющая электродвигатель от попадания влаги. К корпусу крепятся разгрузочный рукав, фланцевый электродвигатель

и сварная станина.

В корпусе установлены две концентрично расположенные деки, которые могут перемещаться одна относительно другой. Передвижная дека перемещается при помощи рычага, фиксируемого стопором.

4. Монтаж и наладка дисковых измельчителей и дробилок. Дисковые измельчители монтируют на резиновых амортизаторах, закрепляют болтами и обязательно заземляют.

Перед пуском производят внешний осмотр дробилки, проверяют заземление, надежность креплений, устанавливают нет ли в бункере посторонних предметов. После этого включают дробилку вхолостую на 2 - 3 мин. В случае обнаружения стука и шума выявляют причины и устраняют эти неполадки.

Монтаж ножевых дробилок сравнительно прост и выполняется в соответствии с КД. Благодаря массивной и устойчивой станине дробилка может работать практически без крепления к фундаменту, хотя при стационарной установке ее рекомендуется укреплять.

5. Эксплуатация измельчающего оборудования. Перед пуском с дробилки снимают верхний бункер, проверяют, чтобы между прижимными колодками и барабаном не было посторонних предметов. После этого в зависимости от вида и свойств перерабатываемого сырья устанавливают необходимый зазор между колодками и лезвиями, регулируют высоту выступа ножей над барабаном и проверяют их крепление. Затем для контроля барабан проворачивают вручную.

Для регулировки выступа ножей вывинчивают или ввинчивают болты в обоих кольцах - 19 барабана, устанавливая нож на требуемую высоту (нож выталкивается пружиной - 18); затем проверяют шаблоном правильность установки всех ножей.

Для регулирования величины зазора между острием ножа и колодками также используют шаблон, по которому производят завинчивание контргайки - 8.

Сырье загружать в бункер можно только после того, как барабан достигнет полной частоты вращения.

Дробильные машины надо ежедневно после работы мыть во избежание забраживания и загнивания оставшихся на деталях остатков плодов и ягод. Лучше всего промывку производить сильной и обильной струей воды, а еще лучше паром.

При техническом обслуживании надо следить за нормальным натяжением клиновых ремней, которое регулируется подъемом и опусканием плиты - 12.

Во избежание нагревания подшипников не реже одного раза в месяц их смазывают универсальной тугоплавкой водостойкой смазкой УТВ или солидолом - УС - 2. Раз в полгода подшипники промывают бензином.

По мере затупления (приблизительно один раз в сутки) ножи необходимо затачивать, спиливая с них примерно одинаковое количество металла. Для того чтобы не нарушать балансировки барабана, после заточки ножи должны устанавливаться в те же пазы, из которых они были сняты.

При эксплуатации дисковых измельчителей необходимо следить за чистотой плодов и их состоянием. Замерзшие плоды не разрешается подавать в измельчитель, так как они могут вывести его из строя. Надо также следить, чтобы в бункер не попадали посторонние, особенно твердые предметы.

Добиться максимальной производительности дробилки можно равномерной подачей плодов в бункер, при этом плоды можно подавать только после того, как электродвигатель достигнет полной частоты вращения. Регулировка степени измельчения производится рычагом. Оптимальный размер измельчаемых частиц составляет 2-5 мм.

Степень измельчения устанавливают для каждого вида плодов и ягод в зависимости от плотности мякоти, способности к отделению сока и т. д. Наибольшее количество сока получается из равномерно, но не слишком мелко, раздробленного сырья. Поэтому сырье измельчают до рыхлой массы, состоящей из кусочков, которые обеспечивают дренаж во время последующего прессования и способствуют вытеканию сока. Сильно измельченная (пюреобразная) масса дает меньший выход сока, так как при прессовании сок выделяется только из наружных частей и масса плодов уплотняется с образованием корки, препятствующей вытеканию сока из внутренних частей. В то же время прессование крупных кусков плодов, хотя и обеспечивающих хороший дренаж, менее эффективно, так как выход сока понижается вследствие наличия неповрежденной ткани плодов.

Поэтому семечковые плоды измельчают на кусочки размером до 6 мм, косточковые и ягоды - на кусочки размером около 10 мм. Клюкву, чернику, голубику, бруснику раздавливают до образования трещин в оболочке, перезрелые ягоды не измельчают совсем.

6. Возможные неполадки в работе дробилок и измельчителей.

В процессе эксплуатации дробилок могут возникать различного рода неполадки, основными из которых являются следующие:

• усиленная вибрация барабана;

• проскакивание целых кусков плодов без измельчения;

• пониженная производительность дробилки;

• при полной загрузке дробилки барабан не вращается;

• при частичной загрузке дробилки барабан не вращается и электродвигатель гудит;

• постоянно перегреваются опорные подшипники барабана;

В свою очередь в ходе работы дисковых измельчителей также могут возникать неполадки такие как:

• усиленная вибрация барабана;

• снижение производительности измельчителя;

• гудение электродвигателя при полной загрузке измельчителя;

• гудение электродвигателя при пустом измельчителе;

• плохое дробление плодов и ягод, плоды не резанные, а мятые.

7. Основные требования техники безопасности при эксплуатации дробилок и измельчителей.

К специальным мерам безопасности при обслуживании дробилок относится запрещение вручную или другим способом проталкивать продукт в бункер и на ходу регулировать отдельные механизмы, крепить детали и др. Надо также следить, чтобы камни и металлические предметы не попадали в бункер. Кроме того, при загрузке плодов, если она производится периодически, запрещается использовать мягкую тару (мешки и т. п.).

При обслуживании дисковых измельчителей, учитывая большую частоту вращения дисков, необходимо с особой тщательностью следить за соблюдением правил безопасности работы. Как и при эксплуатации всех видов дробильных машин, так и в данном случае, помимо соблюдения общих правил, запрещается включать дробилку при откинутом бункере (даже при наладке), проталкивать плоды в бункер руками или другим способом, чистить и заменять ножи при включенном рубильнике распределительного шкафа и т. Д.

8. Задания по выполнению работы.

Проанализировать причины возникновения неполадок в работе дробилки и измельчителя, отмеченные в п.6 и предложить способы их устранения.

Продолжить разработку мероприятий по технике безопасности при работе на дробилках и измельчителях.

По результатам работы оформить ремонтно-диагностическую ведомость по форме, представленной в таблице 5.1.

Устройство, принцип действия и техническое обслуживание молотковой дробилки. Характерные виды неполадок при использовании дробилки (усиление вибрации, снижение производительности, стук) и методы их устранения. Смазка оборудования и смазочные материалы.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 18.10.2013 |

| Размер файла | 24,6 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

ВведениеТемой выпускной квалификационной работы является ремонт молотковой дробилки. Эта тема имеет большое значение в настоящее время.

В настоящее время механики работают в условиях постоянной конкуренции, постоянного роста уровня механизации труда, что ведет к наращиванию темпов производства и соответственно к большим прибылям. В этих условиях механику необходимо досконально знать свою и смежные профессии, чтобы не оказаться за бортом технического процесса.

Настоящий механик должен умело с минимумом затрат производить ремонт и монтаж оборудования.

В нашей стране дробильная техника приобрела большое народнохозяйственное значение. Раздробить материал - значит, повысить скорость удаления находящейся в нем влаги и других технологических процессов. В настоящее время трудно найти такое производство, где бы изделие или материал в процессе их технологической обработки не подвергалось дроблению. Дробление сырья, уменьшая его вес, облегчает и удешевляет его транспортировку.

Дробление является ответственным процессом, требующим глубокого понимания теории и широкого знания техники его применения. Дробилки, в данном случае молотковая дробилка, получили в настоящее время очень большое распространение.

Краткая история предприятия.

В 1972-73 годах ВНИИТ совместно с субподрядными проектными организациями разрабатывались рабочие чертежи на проходку стволов, внеплощадные автодороги и железнодорожные пути, сети водоснабжения, канализации и электроснабжения, обеспечивающие начало строительства завода с 1974 года.

Вместе с тем за истекший период на месторождение были утверждены дополнительные геологоразведочные работы и переутверждены запасы, в результате чего содержание хлористого калия в руде снизилось на 7 % и было подтверждено низкое содержание нерастворимого остатка в руде месторождения.

Рудник СКПРУ-3 был введен в эксплуатацию в 1983 году, и 24 июня была получена первая тонна готовой продукции. Проектная мощность рудника - 12,6 млн. тонн руды в год. Ввод первой очереди мощностью 2,2 млн. тонн осуществлен в 3 квартале 1983 года. Для этого была подготовлена панель № 2 с прямым порядком отработки блоков. Вторая очередь мощностью 2,2 млн. тонн руды в год введена в 1985 году. С вводом в эксплуатацию панели № 1 и комплекса оборудования заданного шахтного поля.

В 1987 году осуществлен ввод в эксплуатацию 4-го пускового комплекса. В 1988 году введена в эксплуатацию панель № 3 западного крыла шахтного поля из состава 5-го пускового комплекса.

Мощность рудника на 01.07.1997 г. составила 7,6 млн. тонн руды в год. Для поддержания мощности по руде в 1996 г. осуществлен переход горного участка № 3 СКПРУ-3 с панели № 6 в панель № 8.

1. Техническая часть

1.1 Назначение и основные параметры оборудования

Дробилка молотковая однороторная 1300x1600(см-170В) (м-13-16В).

Предназначена для дробления хрупких и мягких материалов: каменного угля, каменной соли, мела, гипса, топочного шлака, кирпичного боя, огнеупорного боя, квасцов, селитры, буры, а также известняка, некоторых руд и других малоабразивных материалов с влажностью, при которой не происходит замазывание колосниковых решеток. При снятых колосниковых решетах дробилка применяется для дробления материалов с повышенной влажностью.

Конструкция дробилки обеспечивает безотказную работу в закрытых помещениях в интервале температур окружающего воздуха от плюс 40 С до минус 40

1.2 Устройство и принцип действия оборудования

Дробилка молотковая однородная состоит из следующих узлов: корпуса в сборе, ротора, решетки выдвижной, решетки подвесной, бруса отбойного, муфты и электродвигателя.

Корпус дробилки сварной и имеет по оси ротора разъем в горизонтальной плоскости. Разъемные части - станина и верхняя часть корпуса крепятся между собой болтами. Внутренние стенки корпуса предохранены от истирания футеровками.

Верхняя часть корпуса имеет два вертикальных разъема, которые позволяют откидывать переднюю и заднюю стенки с помощью имеющихся механизмов раскрытия для замены молотков ротора, броневых плит, футеровок корпуса и отбойного бруса.

На передней откидной стенке смонтированы броневые плиты. Для регулировки величины зазора между броневыми плитами и молотками ротора, нижний ряд броневых плит может с помощью винтов перемещаться в горизонтальной плоскости параллельно оси ротора.

В боковых стенках верхней части станины имеются круглые отверстия, которые предназначены для монтажа и демонтажа осей молотков.

Проемы в передней и задней стенках станины закрыты дверками, которые служат для осмотра, монтажа и демонтажа подвесной и выдвижной решеток.

В боковых стенках станины имеются по 4 отверстия, через которые с помощью осей крепятся колосниковые решетки. Снаружи боковых стенок станины привариваются две опоры, в гнезда в которых вкладываются и закрепляются подшипники ротора.

Ротор представляет собой горизонтально расположенный вал, на котором насажены диски. Через диски по диаметру пропущены составные оси, на которых шарнирно подвешены молотки.

Вал ротора вращается на двух роликоподшипниках, укрепленных на конусных разрезных втулках. Для контроля температуры подшипников в корпусе их вмонтированы температурные реле. Конструкция ротора обеспечивает возможность сборки его по количеству рядов молотков 6-ти, 3-х и 2-х рядными.

Выдвижная решетка опирается четырьмя катками на рельсы, смонтированные внутри нижней части станины. Каркас выдвижной решетки облицован сменными колосниковыми решетками.

В рабочем положении выдвижная решетка фиксируется стопорными винтами, смонтированными на боковых стенках станины.

Для регулировки величины зазора между колосниковыми решетками и молотками ротора, опорные рельсы вместе с выдвижной решеткой могут перемещаться в вертикальной плоскости параллельно оси ротора.

Конструкция подвесной решетки представляет собой сварной каркас, к которому крепятся сменные колосниковые решетки. Подвесная решетка в нижней части станины смонтирована на шарнирах, что позволяет производить регулировку зазора между ней и молотками ротора.

Брус отбойный помещен под броневыми плитами в прямоугольных гнездах нижней части станины; рабочая сторона бруса предохранена от износа футеровками, которые крепятся с помощью болтов. Для регулировки величины зазора между молотками ротора и брусом, последний имеет возможность перемещаться в горизонтальном направлении параллельно оси ротора.

Упругая муфта служит для соединения вала ротора с валом электродвигателя.

Дробление материала в дробилке осуществляется за счет энергии удара молотков.

Исходный материал непрерывным потоком подается через загрузочную горловину верхней части корпуса в камеру дробления. Встречаясь с молотками вращающегося ротора, куски материала отбрасываются на броневые плиты и дробятся о них. Затем, не полностью раздробленные куски материала дробятся молотками на отбойном брусе.

На колосниковых решетках материал дополнительно измельчается и продавливается сквозь щели решеток в разгрузочный бункер.

Конструкция дробилки позволяет эксплуатировать ее в различных вариантах, в зависимости от свойств перерабатываемого материала и его влажности: в заводском исполнении; без выдвижной решетки и без выдвижной и подвесной решеток.

Конструкция и расположение узлов и деталей в камере дробление дробилки позволяют, при необходимости, создавать различные зазоры между рабочими кромками головок молотков вращающегося ротора и рабочими кромками броневых плит, отбойного бруса, подвесной и выдвижной решеток.

При создании между указанными рабочими кромками минимальных зазоров, обеспечивается наивысшая степень измельчения исходного продукта дробления.

Завод поставляет дробилку с левым расположением привода, но конструкцией предусмотрена возможность эксплуатации дробилки и с правым расположением привода.

Для изменения расположения привода следует снять верхнюю часть корпуса, вынуть ротор и развернуть его на 180 0 С.

Необходимая операция (замена, перестановка или перевертывание) с броневыми плитами производится обычным порядком.

Замена производится при откинутой отъемной стенке верхней части корпуса.

Для удобства замены футеровок необходимо дробильный брус 1 отодвинуть от ротора дробилки. Для этого ослабить два болта 7 (рис. ) вывернуть винт 2 и винтом 3 сдвинуть его в наиболее удобное положение. После смены футеровок брус устанавливается в рабочее положение в обратном порядке.

Так как верхняя рабочая кромка футеровок изнашивается значительно больше нижней, рекомендуется до их полного износа производить перевертывание футеровок.

При открытой дверки нижней части станины демонтируются оси 1 решетки. Демонтаж осей производится при подвешенной решетке 2 к тали или лебедке.

После демонтажа осей подвесная решетка около оси 3 опускается лебедкой или талью в положение, указанное на рис.

После замены решеток установка узла в рабочее положение производится в обратном порядке.

Так как ряд решеток А меньше подвержен износу чем ряд Б, рекомендуется ряд решеток А использовать до полного износа, установив их в положение решеток Б.

Замена решеток производится при выдвинутой решетке из камеры дробления.

Решетка выкатывается из дробилки при ослабленных болтах на специальные металлические или деревянные подставки, которые выставляются на одном уровне с рельсами в станине корпуса.

Когда решетка вдвинута, с помощью подъемного механизма установлен зазор между решеткой и головками молотков ротора, решетка фиксируется четырьмя стопорными болтами 8, смонтированными на боковых стенках нижней части станины 2.

Замена роликоподшипников ротора можно производить без демонтажа верхней части корпуса дробилки, для чего снимается ограждение, клиновые ремни, шкив или маховик.

После этого разборка производится в следующем порядке (рис. ).

Демонтируются кольца 5 и уплотнение 6. Затем с помощью подъемных винтов 7, вывертываемых из боковых стенок верхней части корпуса, приподнимается один конец ротора дробилки до упора в верхнюю кромку отверстия и под вал подкладывается металлическая подкладка 14, расконтриваются стопорные шайбы 9 и11, снимаются гайки 8 и 10, а затем, надев вновь гайку 10, отжать ею из подшипника конусную втулку 12. После этого гайка 10, корпус подшипника 2 вместе с подшипником, конусной втулкой 12 снимаются с вала и производится дальнейшая их разборка.

Монтаж производится в обратном порядке.

Для надежной посадки подшипника необходимо выбрать зазоры по центру вала путем затяжки конусной втулкой 12 гайкой 10 до упора подшипника в кольцо 13. Гайки 8 и 10 необходимо надежно законтрить шайбами 9 и 11.

Монтаж и демонтаж проходного подшипника со стороны упругой муфты производится также как и глухой, но прежде чем начать операцию демонтажа требуется демонтировать пальцы упругой муфты, раскрепить мотор, сдвинув его в сторону с тем, чтобы освободить место для демонтажа подшипника.

После замены изношенных роликоподшипников новыми требуется прикатка их в холостую.

Замена футеровок производится следующим образом: снимается верхняя часть корпуса, вынимается ротор с подшипниками, производится замена футеровок на станине и верхней части.

Замену футеровок на торцевой стенке верхней части корпуса можно производить без демонтажа верхней части, для этого необходимо откинуть стенку с помощью механизма.

Для замены изношенных молотков необходимо откинуть с помощью механизмов торцевые стенки верхней части корпуса и открыть в боковых стенках круглые лючки. Затем совместить ось молотков с круглыми отверстиями, снять упорную планку 8 (рис. ), после чего демонтировать составную ось в разные стороны с помощью приспособления, входящего в комплект поставки, одновременно вынимая молотки.

При перестановке и смене молотков необходимо особое внимание обратить на их подбор по весу, так как несбалансированность ротора может вызвать большие дополнительные нагрузки на подшипники и фундамент.

При подборе молотков по весу необходимо, чтобы суммарный вес ряда молотков отличался от суммарного веса молотков противоположного ряда не более чем на 200 грамм. молотковая дробилка смазка

Масса молотков во всех рядах должна располагаться в возрастающем порядке в одном направлении.

При получении дробилки необходимо осмотреть ее с целью выявления повреждений при транспортировке.

Дробилка и электродвигатель устанавливаются согласно монтажному чертежу. Размеры и конструкция фундамента зависят от местных условий эксплуатации, поэтому завод-изготовитель размеры и форму фундамента не определяет.

При необходимости дробилку можно монтировать по сборочным единицам.

Дробилка и электродвигатель устанавливаются на фундаменте так, чтобы валы ротора и электродвигателя были расположены в горизонтальной плоскости и на одной оси.

В случае установки дробилки на металлическую раму, последняя должна быть достаточно жесткой, в противном случае возможна увеличенная вибрация, что отрицательно скажется на работе дробилки.

1.3 Техническое обслуживание

Обслуживание дробилки подразделяется на ежесменное и техническое.

Ежесменное обслуживание проводится в течение рабочей смены, между сменами или в период технических простоев оборудования.

В состав ежесменного технического обслуживания входят работы по подготовке дробилки для передачи ее при смене бригад, а также работы, связанные с контрольным осмотром ее перед пуском, имеющие целью проверить исправность действия рабочих органов дробилки.

При этом необходимо:

· следить за болтовыми соединениями и своевременно их подтягивать;

· наблюдать за вибрацией дробилки и, если размеры колебаний превышают допустимые, дробилку остановить, установить причину увеличения вибрации и устранить;

· контролировать состояние колосниковых решеток и, если щели в них замазаны или забиты материалом, произвести их очистку;

· установить состояние упругих колец муфты и, в случае их разрушения, произвести замену.

Периодическое техническое обслуживание, выполняемое после отработки дробилкой определенного количества часов.

В состав периодического технического обслуживания входят:

· контроль за состоянием рабочих поверхностей быстроизнашивающихся деталей после работы дробилки под нагрузкой в течение: молотков - 100…150 часов;

· броневых плит - 2000…2500 часов;

· футеровок дробильного бруса - 500…1000 часов;

· колосниковых решеток - 350…400 часов;

· торцевых задних и боковых футеровок станины дробилки -

· проверка состояния роликоподшипников - 5500…7000 часов;

· смена смазки в точках смазки согласно таблице смазки дробилки (см. приложение 1);

· контроль за величиной зазоров между рабочими кромками молотков и рабочими кромками броневых плит, футеровок дробящего бруса и колосниковых решеток - по мере износа перечисленных деталей;

· все работы ежесменного обслуживания.

1.4 Характерные виды отказов и методы их устранения

Перечень наиболее часто встречающихся или возможных отказов

Наименование отказов, внешнее проявление и дополнительные признаки

1.Усилилась вибрация дробилки:

2. Снизилась производительность

3. Стук в дробилке

а) после смены молотков или их перестановки ротор был плохо сбалансирован

б) сорвался молоток, вследствие чего нарушилась балансировка

а) неравномерность подачи материала

б) забиты щели в решетках

в) износились молотки

а) в дробилку попал не дробимый предмет

а) остановить дробилку и подобрать молотки по весу

а) отрегулировать механизм подачи

б) остановить дробилку, очистить щели в решетках, проверить влажность загружаемого материала

в) перевернуть или заменить молотки

а) остановить немедленно дробилку и очистить камеру дробления

1.5 Смазка оборудования и смазочные материалы

Количество добавленной смазки

Количество смазки, г

Подшипники ротора

Подшипники скольжения механизма подъема подвесной решетки, катков и червяка выдвижной решетки

Механизм раскрытия корпуса

Полную замену смазки с промывкой подшипников следует производить через 2400 часов эксплуатации. Промывку подшипников производить заливкой солярки через отверстия под масленки.

Заключение

В экономической части осуществлен расчет системы ППР роторной дробилки. Согласно расчету на каждую единицу оборудования требуется 1 капитальный ремонт и 2 текущих ремонта за 1 год.

Списочная численность ремонтных слесарей составляет человек и 1 дежурный слесарь. Всего ремонтных и дежурных слесарей человек. Среднемесячная зарплата одного рабочего составляет 3 013,11 рублей.

Затратили на содержание и техническое обслуживание оборудования составляет 524 016,18 рублей.

Подобные документы

Основные технические данные дробилки мелкого тонкого дробления КМД-1750Т. Техническое использование, обслуживание конусной дробилки. Контроль работы смазочной системы. Ремонт. Центровка электродвигателя привода. Техническое состояние всех узлов дробилки.

реферат [1,2 M], добавлен 13.11.2008

Обзор существующих конструкций молотковых дробилок, классификация оборудования. Технологический расчёт и описание проектируемой дробилки, принцип действия составных частей. Механический расчёт молотков, клиноременной передачи, шкивов и подшипников.

курсовая работа [1,7 M], добавлен 05.09.2011

Применение щековой дробилки, ее устройство и принцип работы. Выбор типоразмера дробилки. Размеры основных элементов механизма щековой дробилки. Определение массы деталей и узлов дробилки. Определение ее конструктивных и технологических параметров.

курсовая работа [533,0 K], добавлен 14.11.2011

Расчет вертикальной молотковой дробилки для пластичных материалов, ее параметры и размеры рабочих органов. Расчет элементов дробилки на прочность, расчет на ЭВМ клиноременной передачи для привода рабочего органа, подбор приводного электродвигателя.

курсовая работа [383,1 K], добавлен 09.11.2009

Технические характеристики валковой дробилки ДВГ 200х125. Устройство, работа и порядок монтажа валковой дробилки. Меры безопасности при эксплуатации валковой дробилки ДВГ 200х125. Шлифовка валов и замена подшипников. Регулировка усилия натяжения ремня.

В однороторной дробилке материал подается на вращающийся ротор и дробится ударами молотков и об отбойные плиты. Роторная дробилка типа СДМ-86 (рис. 5.1) состоит из верхней 1 и нижней 3 частей корпуса, вала 7, ротора 6. Последний представляет собой барабан, в пазах которого при помощи клиньев 4 закреплены ножи 5.

Рис. 5.1. Роторная дробилка типа СДМ

Длина ножей равна длине ротора. Исходный материал через погрузочную воронку 8 подается на вращающийся ротор, который ножами отбрасывает его на отбойные плиты 10. Для смягчения ударов при попадании в дробилку недробимых предметов отбойные плиты закрепляются на амортизаторах 2. Для равномерной загрузки дробилки и предотвращения выбрасывания из нее материала подвешены цепи 9.

5.1. Монтаж и наладка молотковых, роторных дробилок

Монтажу предшествует ревизия сборочных единиц, очистка деталей, снятие покрытий, промывка трущихся деталей, проверка прилегания вкладышей по шейкам валов и смазывание обработанных поверхностей.

Последовательность монтажа молотковых дробилок следующая. Вначале устанавливают на фундамент корпус, в котором собирают колосниковые решетки и футеровки.

Ротор устанавливают вместе с навешенными билами. Шкив насаживают на вал на тангенциальных шпонках, которые предварительно должны быть хорошо подогнаны.

После установки ротора с маховиком, дробилку вторично выверяют относительно осей по высотным отметкам, а также выверяют корпус и вал ротора, которые должны быть горизонтальными. Для выверки корпуса относительно главных осей (натянутых над дробилкой перпендикулярных струн) опускают отвесы. Первые два отвеса опускают с торцовых сторон ротора вала, вторые два – с передней и задней сторон корпуса. Первые два отвеса, должны совпадать с центрами вала, вторые два – с геометрической осью корпуса дробилки.

Для выверки дробилки по горизонталям два рамных уровня устанавливают в перпендикулярных направлениях – один на шейку вала ротора, второй на поверхность разъема корпуса дробилки. Когда вал ротора и корпус достигают горизонтального положения, анкерные болты частично затягивают. Затем проверяют положение корпуса и окончательно доливают его цементным раствором или бетонной смесью.

5.2. Эксплуатация и ремонт молотковых, роторных дробилок

Перед пуском дробилок ударного действия необходимо

осмотреть их внутреннюю полость, а также состояние всех креплений. Особо необходимо следить за креплением бил ротора,

молотков и сменных футеровок на отражательных плитах.

Важным мероприятием является проверка зазора между

ножами 5 ротора 6 и плитами 10 (рис. 5.1) через окна в стенках корпуса, который, например, для дробилок СМД-85 и СМД-86

в зависимости от требуемой крупности продукта должен быть в пределах 0–200 мм.

Необходимую величину зазора устанавливают, регулируя положение плит 10 гайками, расположенными на тягах предохранительных механизмов.

При уменьшении зазора гайки на тяге необходимо вывертывать – тяга вместе с плитой подается вперед.

Для установки пружин в рабочее положение после регулирования зазора необходимо зафиксировать его двумя винтами.

Рабочий размер пружины устанавливают с помощью метра путем замера свободного конца вала до, и после регулирования и измерения длины регулировочных винтов.

Следует систематически проверять состояние колосниковых решеток и в случае их залипания – очищать, особенно при дроблении влажных и глинистых пород.

Сильный износ бил и молотков снижает производительность дробилки, поэтому молотки надо своевременно поворачивать или заменять новыми.

Загружать материал в дробилку необходимо равномерно по ширине приемного отверстия и по времени, что обеспечивает максимальную производительность дробилки и более равномерный по крупности продукт.

Читайте также: