Оборудование слесарных мастерских инструменты и приспособления какие бывают слесарные тиски конспект

Обновлено: 06.07.2024

На предприятиях или в мастерских, выпускающих разнородные изделия в небольших количествах слесарь является одной из центральных фигур основного состава рабочих. Здесь слесарь выполняет разнообразные слесарные работы различной сложности и точности. Он изготавливает инструмент и приспособления, отдельные детали от начала до конца, подгоняет их друг к другу и собирает детали, создавая готовое изделие.

Слесарная обработка включает такие операции как разметка, рубка, правка и гибка, разрезание и опиливание, сверление, зенкерование и развертывание, шабрение, притирка и доводка, клепка, паяние, лужение и др.

Все указанные виды работ выполняют ручным способом. На отдельных работах и их этапах возможно применение механизированного инструмента (электродрели, пневматические молотки, электрошаберы и т. д.) и металлорежущих станков … (сверлильных, опиловочных, шабровочных, разрезных и др.), облегчающих труд слесаря.

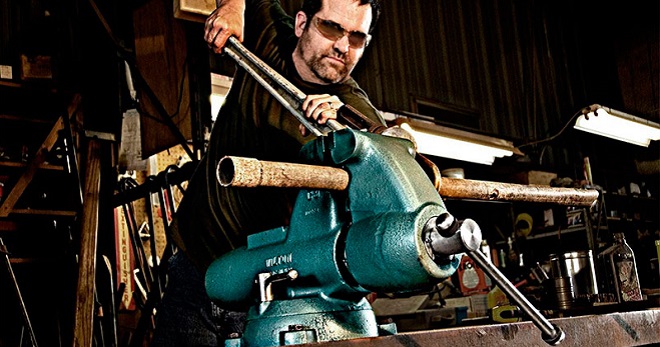

Рабочим местом слесаря является площадь цеха или мастерской, на которой установлен верстак со слесарными тисками и другим технологическим оборудованием, используемым при слесарных работах.

На предприятиях или в мастерских, выпускающих разнородные изделия в небольших количествах слесарь является одной из центральных фигур основного состава рабочих. Здесь слесарь выполняет разнообразные слесарные работы различной сложности и точности. Он изготавливает инструмент и приспособления, отдельные детали от начала до конца, подгоняет их друг к другу и собирает детали, создавая готовое изделие.

Слесарная обработка включает такие операции как разметка, рубка, правка и гибка, разрезание и опиливание, сверление, зенкерование и развертывание, шабрение, притирка и доводка, клепка, паяние, лужение и др.

Все указанные виды работ выполняют ручным способом. На отдельных работах и их этапах возможно применение механизированного инструмента (электродрели, пневматические молотки, электрошаберы и т. д.) и металлорежущих станков …

(сверлильных, опиловочных, шабровочных, разрезных и др.), облегчающих труд слесаря.

Рабочим местом слесаря является площадь цеха или мастерской, на которой установлен верстак со слесарными тисками и другим технологическим оборудованием, используемым при слесарных работах.

Слесарные работы выполняют рабочими инструментами различных типов. Среди них выделяют режущие, ударные, разметочные и измерительные инструменты.

В слесарных мастерских и участках располагаются оборудование индивидуального и общего пользования. Оборудованием индивидуального пользования являются верстаки с тисками. К оборудованию общего пользования относятся: сверлильные и простые заточные станки (точильно — шлифовальные станки), разметочная и проверочная плита, плита для правки, винтовой пресс, рычажные ножницы. Для размещения заготовок и деталей, приспособлений и инструментов, вспомогательных материалов имеются групповые инструментальные шкафы, стеллажи, столы и подставки для плит, тара для деталей стружки.

Основным оборудованием рабочего места слесаря является, как правило, одноместный верстак с установленным на нем тисками. Состоит из металлического каркаса (сварного или литыми ножками), подверстачья и верстачной доски толщиной 50…60 мм — столешницы, покрытой стальным листом и облицованной по краям уголком.

Слесарный верстак должен быть прочным и устойчивым. Высота верстака подбирается так, чтобы слесарь, опираясь локтем на верхнюю часть тисков, мог коснуться кончиками пальцев подбородка. Если высота тисков не соответствует росту работника, их регулируют винтом подъема и опускания верстака или специальным устройством. Данное устройство вращается на 360° и плавно, автоматически поднимается с помощью газового амортизатора.

Для защиты работников от возможного травматизма при выполнении слесарных операций, связанных с образованием стружки, на верстак устанавливают защитный экран из сетки. Также на верстаке размещаются подставки для инструмента и индивидуальное освещение. В подверстачье имеются ящики для хранения инструментов и приспособлений.

Верстаки могут располагаться один за одним на расстоянии 1000 мм либо попарно – верстак к верстаку (расстояние между парами верстаков 1600 мм). Проходы и проезды между рядами верстаков принимают 1500…2000 мм.

Для обеспечения высокой производительности труда слесарю необходимо наиболее рационально размещать инструменты на верстаке. Инструменты, которыми приходится пользоваться чаще, надо размещать ближе к себе. Все точные инструменты необходимо хранить в футлярах.

Для закрепления заготовок во время их обработки на верстаке устанавливаются тиски, которые могут быть двух типов: стуловые и параллельные. Стуловые тиски применяются для тяжелых слесарных работ (рубка, гибка).

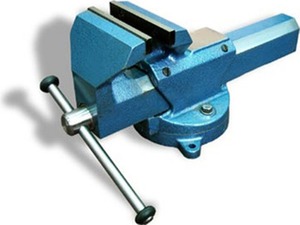

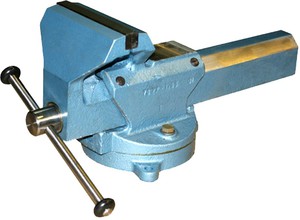

Преимущественное распространение в слесарном деле имеют параллельные тиски общего назначения с ручным приводом. В этих тисках подвижная губка при вращении винта перемещается, оставаясь параллельной неподвижной губке. Корпусы тисков отливают из серого чугуна. Для увеличения срока службы тисков губки делаются съёмными, они изготовляются из инструментальной стали У8 и закаливаются. Они могут быть поворотными и не поворотными.

Неповоротные тиски состоят из неподвижной части, по направляющим которой с помощью винта может перемещаться подвижная часть.

Поворотные тиски имеют основание, на которое устанавливается поворотная часть с подвижной и неподвижной губками. Она может поворачиваться относительно вертикальной оси. Поворотные тиски позволяют выполнять работы универсального характера и поэтому получили наибольшее распространение.

Кроме слесарных тисков общего назначения стандартом предусматривается изготовление тисков с поворотной губкой для фасонных деталей и тисков с дополнительными губками для труб.

Мелкие детали закрепляются в ручных тисках. Ручные тиски с коническим креплением и пружинные тиски служат для закрепления очень мелких деталей.

При совместной обработке двух или нескольких деталей их соединяют струбцинами. Они бывают различных типов и размеров: параллельные, и скобообразные.

Параллельные струбцины состоят из двух планок и винтов. Вращая винты, можно сдвигать или раздвигать планки и, таким образом, закреплять или освобождать детали. Скобообразные струбцины имеют скобу и винт с опорой. Опора может вращаться относительно винта.

1.2 ОСНОВНЫЕ ОПЕРАЦИИ СЛЕСАРНОЙ ОБРАБОТКИ

Разметкой называется операция по нанесению на поверхность заготовки линий (рисок), определяющих форму и размеры детали, указанные в чертеже. Разметка применяется в основном в единичном и мелкосерийном производстве, т.е. тогда, когда изделия изготовляются в небольших количествах.

Для выполнения разметки применяются чертилки, разметочные штангенциркули, линейки, угольники, разметочные циркули, кернеры, центроискатели.

Чертилки предназначены для нанесения разметочных линий на детали. Длина обычно не превышает 200…250 мм. Изготовляют из круглой инструментальной углеродистой стали марок У10А или У12А диаметром 3-5 мм. Один конец чертилки иногда загибают под углом 45…90°. Рабочие концы делают острыми, которые на длине 20…25 мм, как правило, подвергают закалке.

Угольники являются наиболее распространенным инструментом для проверки прямых углов. Стальные угольники с углом в 90˚ бывают различных размеров, цельные или составные. При разметке применяются плоские, с широким основанием и угольники Т-образной полкой.

Перенесение линейных размеров с масштабной линейки на обрабатываемую деталь, разметка окружностей и других, деление отрезков окружностей и различные геометрические построения производятся с помощью циркулей .

Разметочные циркули изготавливают в двух вариантах: простой , позволяющий фиксировать положение ножек после их установки на размер, и пружинный , применяемый для более точной установки размера. Пружинные отличаются от плоских тем, что ножки их соединены пружинным кольцом.

Для разметки окружностей точных деталей применяют разметочный штангенциркуль.

Кернение производят для того, чтобы разметочные риски были хорошо видны. Кернер служит для нанесения вдоль рисок (линий) небольших конических углублений (керн), обозначающих разметочные риски, их пересечения и центры окружностей подлежащих сверлению.

Кернеры изготовляют из инструментальной углеродистой стали марок У7, У8 длиной 70…150 мм и диаметром 6…14 мм. Рабочий конец кернера имеет коническую заточку, которая, заканчивается острием с углом при вершине 45˚…60˚. Острие кернера затачивают на шлифовальном станке. Для удобства пользования на средней части кернера предусмотрена накатка.

Рубкой называется операция по снятию слоя металла, а также разделение на части режущим инструментом

В качестве инструментов используют зубило и крейцмейсель. Зубило слесарное состоит из трех частей: рабочей, средней и ударной. Зубило для рубки горячего металла называют кузнечным, а для рубки холодного металла — слесарным. Средняя часть зубила имеет форму, удобную для держания его в процессе рубки. Обычно эта часть зубила имеет прямоугольное сечение с овальными гранями или же форму многогранника. Рабочая часть представляет собой режущий клин

Крейцмейсель отличается от зубила тем, что его режущая кромка значительно уже, чем у зубила. Применяется он для вырубания узких канавок, шпоночных пазов и т.п. Чтобы крейцмейсель, углубляясь в канавку, не заклинивался, его режущую кромку делают несколько шире следующей за ней рабочей части.

При рубке заготовку прочно зажимают в тисках. Стоять у тисков необходимо устойчиво, вполоборота к ним, левую ногу выставить на полшага вперед и ось ступни расположить под углом 70˚ по отношению к передней стенке верстака. Правая нога должна находиться сзади параллельно передней стенке верстака.

Зубило или крейцмесель ставят на обрабатываемую поверхность под углом 30…35, удерживая их левой рукой за среднюю часть стержня. Молоток держат в правой руке и наносят им сильные удары по хвостовой части режущего инструмента. При этом нужно смотреть на место рубки, а не на боек инструмента. За один проход рекомендуется снимать слой металла толщиной 1,5…2 мм.

Молотки слесарные являются наиболее распространенным ударным инструментом. Они служат для нанесения ударов при рубке, клепке, правке, гибке и т.д.

В слесарном деле применяют молотки, двух типов – с круглыми и квадратными бойками. Молотки с круглым бойком применяют в тех случаях, когда требуется значительная сила или меткость удара.

Молотки с квадратным бойком выбирают для более легких работ. Молотки изготовляют из стали, их рабочие части боек и носок — подвергают закалке.

Правка – процесс устранения неровностей и выпуклостей в листах металла или выпрямление изогнутых деталей. Выполняется она на стальных или чугунных плитах, имеющих ровную и чистую рабочую поверхность. Инструменты при правке: правильный пресс, молотки имеющие бойки из меди, латуни, свинца, дюралюминия, фибры (для цветных металлов).

Гибка– операция, посредством которой заготовке или части ее придается изогнутая форма. Операцию выполняют на специальных гибочных машинах или вручную ударами молотка в параллельных тисках с помощью приспособлений. Приспособления и инструменты должны соответствовать требуемому радиусу изгиба.

Опиливанием называют операцию по обработке металлов и других материалов посредством снятия небольшого слоя материала. Основными рабочими инструментами, применяемыми при опиливании, являются напильники.

Напильники – это стальные стержни определенного сечения, на поверхностях которых нанесено большое количество насечек, образующих режущие зубья. Эти зубья обеспечивают срезание с поверхности заготовки слоя металла в виде стружки. Чем меньше насечек напильника, тем крупнее зубья. По виду насечек различают напильники с одинарной, двойной, и рашпильной насечками.

Напильники с одинарной насечкой срезают металл широкой стружкой, равной всей длине зуба, что требует больших усилий. Такие напильники применяются для обработки цветных металлов, их сплавов и неметаллических материалов.

Напильники с двойной насечкой имеют основную насечку под углом 25 0 (более глубокую) и нанесенную поверх нее вспомогательную под углом 45 0 (более мелкую), которая обеспечивая дробление стружки по длине, снижает усилие прикладываемое напильнику при работе.

Напильники с рашпильной насечкой (рашпили) имеют зубья, которые образуются выдавливанием металла из поверхности заготовки напильника. Каждый зуб рашпильной насечки на половину смещен относительно расположенного впереди зуба, что облегчает резание. Рашпили применяют для опиливания мягких материалов.

В зависимости от величины зуба насечки и числа зубьев на 10 мм длины напильники делят на 6 номеров:

1-й номер – драчевые напильники, у которых на 10 мм длины приходится 5…13 зубьев (крупная насечка); применяют для грубого (чернового) опиливания, когда требуется снять большой слой металла.

2-й номер – личные напильники, у которых на 10 мм длины приходится 13…25 зубьев (средняя насечка); используют после того, как основной слой металла уже снят драчевым напильником; применяют для чистовой обработки поверхности.

3, 4, 5 и 6-й номера – бархатные напильники – на 10 мм длины приходится 25…60 зубьев (самая мелкая насечка); используют для подгонки деталей, отделки поверхностей.

Для выполнения слесарных работ предназначены напильники с двойной насечкой. Такие напильники изготовляют с различной формой поперечного сечения, которая выбирается в зависимости от формы обрабатываемой поверхности:

– плоские напильники – для опиливания плоских и выпуклых широких наружных поверхностей и распиливания прямоугольных отверстий;

– квадратные напильники для распиливания квадратных и прямоугольных проемов, пазов и узких плоских наружных поверхностей;

– трехгранные напильники – для распиливания отверстий и пазов с углами более 60 0 ;

– круглые напильники – для распиливания круглых и овальных отверстий, а также вогнутых поверхностей малого радиуса закругления;

– полукруглые напильники – для опиливания вогнутых поверхностей большого радиуса закругления и галтелей;

– ромбические напильники – для опиливания зубьев зубчатых колес, звездочек, для распиливания поверхностей расположенных под острыми углами

– ножовочные напильники – для опиливания внутренних углов менее 10 0 , а также клиновидных канавок, узких пазов, зубьев зубчатых колес, плоских поверхностей и отделки углов в трехгранных, прямоугольных и квадратных отверстиях.

Длина напильника зависит от вида обработки и размеров обрабатываемой поверхности и должна составлять:

· для опиливания тонких пластин – 100…160 мм;

· для опиливания поверхностей с длиной обработки, мм:

— до 50 – 160…250 мм;

— до 100 – 250…315 мм;

— более 100 – 315…400 мм;

· для распиливания отверстий в деталях толщиной до 10 мм – 100…200 мм;

· для чернового опиливания – 315…400 мм.

Для обработки мелких деталей применяют специальные напильники – надфили, имеющие малую длину и различную форму поперечного сечения (плоские, квадратные, трехгранные, круглые, полукруглые, овальные, ромбические, ножовочные и пазовые). Надфили имеют также двойную насечку: основную – под углом 25˚ и вспомогательную – под углом 45˚

При выполнении операции опиливания заготовку закрепляют в тисках. Корпус работающего должен быть повернут на 45˚ по отношению к продольной оси тисков. При этом левая нога должна располагаться у верстака а правая – отодвинута от нее примерно на 250 мм. Движение напильника вперед и назад следует выполнять правой рукой. При этом левая рука должна удерживать инструмент в горизонтальном положении. Прижимать напильник к заготовке необходимо только при рабочем ходе (движение от себя). Во время обратного хода он должен лишь скользить по обрабатываемой заготовке.

Точность выполнения опиливания контролируют с помощью универсальных измерительных инструментов (штангенциркуля, микрометра и др.), проверочной линейкой и угольником.

Резка –операция по разрезанию материала на части. Наибольшее распространение получила резка ручными слесарными ножовками и ножницами.

Ручная ножовка обычно применяется для разрезания толстых листов, полосового, круглого и профильного металла, а также для прорезания пазов, шлицев на головках винтов, обрезки заготовок и т.п.

Ножовочные станки бывают двух типов – цельные и раздвижные, позволяющие устанавливать ножовочные полотна различной длины. Ножовочные полотна представляют собой стальную ленту с зубцами шириной 13…16 мм, толщиной 0,7…0,8 и длиной 250…300 мм.

При резке металла ножовкой работающий занимает примерно такое же положение, как при рубке. Разрезаемый материал прочно закрепляют в тисках. Ножовку берут за ручку правой рукой, а левой поддерживают второй конец рамки. Нажимают на ножовку только при движении вперед (движение от себя). При движении назад металл не режется. В конце разрезания нажим на ножовку следует ослабить. Во время работы ножовку нужно двигать плавно, без рывков.

В слесарных и жестяницких цехах широкое распространение имеет разрезание металла ручными ножницами, с помощью ножниц возможно разрезание весьма тонкого листового материала, а также заготовок сложной конструкции.

Шабрение— окончательная операция по обработке незакаленных поверхностей путем соскабливания тонких стружек инструментами, называемыми шаберами.

Сущность процесса заключается в следующем. Поверочный инструмент (плиту, линейку) окрашивают тонким слоем краски. На него накладывают и перемещают круговыми движениями обрабатываемое изделие. При этом окрашиваются выступающие места. Выступающие участки шабрят до тех пор, пока вся обрабатываемая поверхность не покроется при проверке по проверочной плите равномерно мелкими пятнами краски.

Шаберы — металлические стержни различной формы с режущими кромками на конце. По форме рабочей части шаберы разделяют на трехгранные, полукруглые, плоские и фасонные.

Для шабрения открытых плоскостей применяются плоские шаберы с прямым концом, а для шабрения пазов, канавок – с изогнутым концом. Они бывают односторонние и двусторонние, цельные и со вставными пластинками. При шабрении инструмент следует держать под углом 30…40˚ к обрабатываемой плоскости. Двигают шабер правой рукой, а ладонью левой нажимают на него. Иногда шаберы делают из старых напильников, удаляя с них насечку. Ширина плоских шаберов: для чернового предварительного шабрения 20…25 мм, для получистового – 12…16 мм, для окончательного – 5…10 мм. Толщина шабера – 2…4 мм. Полукруглые, трехгранные и фасонные шаберы служат для шабрения криволинейных поверхностей.

Для проверки точности шабрения плоскостей к ним прикладывают в нескольких местах рамку размером 20…25 мм и считают число пятен на площади, ограниченной рамкой. Шабрение заканчивают при следующем количестве пятен: черновое – 4…6, получистовое – 6…8, чистовое – 20…25. Кроме того, поверхность должна иметь мелкий и равномерный штрих без глубоких следов шабера.

Что такое слесарные тиски?

Любому умельцу известно, что слесарные тиски – это приспособление, которое обеспечивает неподвижность металлической заготовки во время ее обработки вручную или механически. В зависимости от вида и строения, они способны плотно зафиксировать все: от мельчайшего золотого завитка будущего ювелирного украшения до крупной автозапчасти. Основные параметры, конструкция и требования к тискам слесарным закреплены в государственном стандарте 4045-75.

Устройство слесарных тисков

Современные производители обеспечили нам широчайший ассортимент вариантов внешнего вида тисков. Однако любая модель в своей основе имеет одни и те же элементы внутреннего устройства:

Распространена конфигурация этого устройства, в которой роль неподвижной губки выполняет его основа, то есть движущийся элемент прижимает изделие к поверхности, на которой закреплены слесарные тиски. Поскольку инструмент часто служит наковальней, его предпочитают изготавливать из стали, иные материалы (например – чугун) не способны выдержать большой нагрузки.

Для чего нужны слесарные тиски?

Как уже было сказано, тиски прежде всего – это приспособление для закрепления заготовок, позволяющее работать с ними в одиночку и не просить никого придержать деталь. Они подходят для операций с металлами, деревянными или пластиковыми изделиями. При этом с более мягким материалом стоит использовать защитные накладки на стальные пластины тисков, чтобы не повредить заготовку. Этот инструмент найдет свое место и в домашней мастерской, и в гараже, и в промышленных цехах, ведь он существенно облегчает:

- полирование поверхностей;

- снятие лишнего слоя краски или ржавчины;

- просверливание отверстий;

- устранение неровностей и дефектов; ;

- фрезеровку и другие виды работ.

Отличие станочных тисков от слесарных

В зависимости от специфики использования, устройства для закрепления деталей бывают станочными или слесарными. В чем их конструктивные и функциональные различия:

- Станочные тиски, как понятно из названия, используются для обработки изделий на сверлильных, фрезеровальных, токарных и других станках. Они могут крепиться на поворотную платформу оборудования, которая обеспечивает выбор удобного для работы угла фиксации детали. Конструкция таких тисков оптимальна для надежной установки на станок: плоская нижняя часть имеет длинные боковые разрезы для крепления болтами к поверхности. Сменные накладки на губки устройства часто имеют V-образные пазы, улучшающие вертикальную и горизонтальную фиксацию заготовок цилиндрической формы.

- Тиски слесарные для дома и производства актуальны при обработке деталей ручным или электрическим инструментом и устанавливаются на верстак. Устройство крепится к поверхности парой болтов через отверстия в основе. Слесарным тискам нет нужды быть настолько же жесткими и устойчивыми, как станочным, поэтому они подходят для работы с более мягкими материалами – деревом или пластиком.

Виды слесарных тисков

Как вид слесарные фиксирующие тиски тоже подразделяются на несколько групп. Рассмотрим основные из них:

Поворотные слесарные тиски

Заготовочный материал требует обработки со всех сторон, чтобы получить доступ к которым нужно обходить зафиксированную деталь, изгибаться и выворачиваться, жертвуя своим удобством. Если зажать заготовку в слесарные настольные тиски, то придется сделать несколько десятков кругов вокруг стола в процессе работы. Возможность поворачивать фиксирующее устройство решает эту проблему. Поворотные слесарные тиски – это стандартный инструмент, который оснащен поворотным механизмом, значительно облегчающим работу.

Неповоротные слесарные тиски

При бытовом использовании тисков, поворотный механизм редко задействован, и надобность в нем отпадает. Неповоротный инструмент для фиксации заготовок с цельным корпусом и статической установкой – зачастую оптимальный вариант для домашней мастерской. Дополнительные поворачивающие детали увеличивают стоимость, а также риск поломки, поэтому стоит оценить свои реальные потребности, прежде, чем делать выбор.

Как выбрать слесарные тиски?

Итак, принято решение покупать тиски слесарные, какие лучше выбрать? Для начала, нужно понимать, как они будут использоваться: с мелкими деталями или с крупными, для серьезных кузнечных работ или сугубо в бытовых нуждах. Выяснив свои цели и ознакомившись с информацией выше, вы без труда определите, слесарные тиски какого вида подойдут наилучшим образом. При выборе уже конкретной модели, важно обращать внимание на отсутствие люфта, возможность смены губ и ключевые параметры: размер и материал изготовления.

Тиски слесарные – размеры

- Наименьшие значения этих показателей – у ручных тисков для мелких работ: их губки имеют ширину 6,10 или 16 мм и разводятся на 5,5 или 6,5 мм.

- Стандартный ручной инструмент чуть больше: с шириной в 36, 40, 50 или 56 мм и дальностью раскрытия на 28, 30, 40, 50 или 55 мм.

- Обыкновенные слесарные параллельные тиски имеют такие параметры: губки по 80, 100, 120 или 140 мм, разводящиеся на 65, 100, 140 или 180 мм. Причем, у неповоротных в отличие от поворотных,есть еще меньшая конфигурация с шириной в 60 мм и раскрытием в 45 мм.

- Слесарные большие стуловые тиски в основном, обладают губками в 100, 130, 150 или 180 мм, разводящимися на 90, 130, 150 или 180 мм.

Из какого материала делают слесарные тиски?

Ввиду серьезных нагрузок на инструмент, лучше всего выбирать слесарные стальные тиски. Самые крепкие – стуловые, выковывают из углеродистой конструкционной стали полностью, кроме поверхности, контактирующей с изделием. Для нее используют инструментальную сталь, оснащенную специальными насечками. Параллельные тиски облегчают, отливая их корпус из чугуна, хотя губки остаются стальными. Не допустить вмятин на заготовке помогут латунные или алюминиевые накладки на губки. Конструкционная и инструментальная углеродистая сталь служат материалом и для ручных тисков.

Рейтинг слесарных тисков

В море огромного выбора тисков на полках магазинов, есть безусловные фавориты среди покупателей:

- WILTON WI 21400. Эта модель оснащена поворотной конструкцией, обеспечивающей легкую оборачиваемость вокруг собственной оси. Крепкая наковальня, сменные губы, стильный дизайн и надежность справедливо получили высшую оценку пользователей. Еще тиски слесарные Wilton славятся своей долговечностью.

- ТСЧ-180. Имея неказистый дизайн, эта модель даст фору в надежности и устойчивости своим более симпатичным собратьям. Добротный инструмент русско-белорусского производства с отменным поворотным механизмом привлекает еще и доступной ценой.

- STAYER 3247-70_Z01. Уникальный своей миниатюрностью инструмент. Имея вес менее килограмма, этот малыш плотно зафиксирует изделие крепкими губами шириной в 50 мм с раскрытием в 40 мм. Непригодные для мощной ковки, эти тиски все же займут почетное место в любой домашней мастерской.

- SPARTA 186255. Высокопрочная крупная поворотная модель с широкими в 180 мм губками, запросто фиксирующими изделие до 80 мм. Надежность – это главное и неоспоримое преимущество данного инструмента.

Применение слесарных тисков

Как и любое другое серьезное оборудование, инструмент для фиксации детали требует внимательного обращения и соблюдения правил безопасности. Работая с тисками, необходимо:

- Надежно и устойчиво закрепить их на поверхности.

- Убедиться в их исправности.

- Держать дистанцию и беречь пальцы от попадания в тиски.

- Следить за чистотой устройства и обеспечивать своевременную смазку его элементов.

Тиски слесарные своими руками

Умелому мастеру не составит труда изготовить нужный инструмент самостоятельно. Добротные самодельные слесарные тиски эффективно выполнят свою функцию, сэкономив немалый бюджет. Что понадобится для сборки устройства:

До начала работ следует изготовить из металлического стержня винт самостоятельно или в мастерской на специальном оборудовании. Далее можно действовать по инструкции:

- Поперек двух параллельно расположенных отрезков уголка снизу приваривается пластина с отверстиями для закрепления будущих тисков на поверхности.

- Поверх этих отрезов, поперек верхних их краев, приваривается кусок уголка, который будет служить неподвижной губкой.

- Напротив нее, с другого края тоже закрепляется уголок с отверстием и приваренной к нему гайкой.

- После этого изготавливается подвижная часть тисков: в швеллере пробивается отверстие для ходового винта, к нему приваривается гайка, все это крепится к полке куска уголка и надевается на винт.

- Швы зачищаются, все элементы покрываются краской и собираются в готовые слесарные недорогие тиски.

Плазменный резак - современное устройство, позволяющее быстро и качественно произвести раскрой металла любой толщины и состава. Разнообразие моделей плазморезов способно удовлетворить потребности новичка и профессионала.

Многофункциональный и полезный в быту гравер занимает почетное место в домашней мастерской. Еще только собираетесь оценить его универсальность? Узнайте об этом инструменте все, что нужно для правильного выбора и использования.

Аэрограф используется людьми для нанесения качественных изображений на самые разные поверхности. В зависимости от сферы применения, подбирается модель устройства с определенными характеристиками и аксессуары к ней.

Спецобувь используется не только на производстве, но и при выполнении разных строительных и ремонтных работ. Существует несколько видов со своими особенностями. Важно знать рекомендации, касающиеся выбора и ухода таких изделий.

Каждому мастеровому человеку необходим такой инструмент, как тиски. Их существует несколько видов, одним из которых являются слесарные тиски. Чтобы правильно определиться с выбором, нужно иметь элементарное представление об этом инструменте.

Особенности и назначение

Любые, в том числе и слесарные тиски представляют собой механическое приспособление, главным назначением которого является обеспечение надежной фиксации различных обрабатываемых деталей и заготовок. Они предназначены также для освобождения рук мастера во время работы, что обеспечивает точное выполнение действий (при сверлении, надрезах). Тиски способствуют безопасности работника и снижают до минимума физические и энергетические затраты.

Поскольку конструкция тисков отличается простотой, то сфера их применения выглядит достаточно широко: тиски используют и профессионалы в производственных цехах, и любители для ремонтных работ в домашних мастерских.

Обеспечивая надежную фиксацию, тиски гарантируют качественную обработку деталей.

Детали фиксируются в тисках между 2 параллельными пластинами при помощи вращения рукоятки, которая регулирует степень зажима. В свою очередь, слесарные тиски надежно закрепляются на специальном устойчивом верстаке или рабочем столе.

Особенностью данного устройства является большая прочность, поскольку при выполнении таких работ, как ковка, рубка и клепка применяется интенсивная ударная сила. Тиски могут быть различных размеров: от легких по весу маленьких моделей до огромных приспособлений, используемых в заводском производстве.

Из чего состоят?

Независимо от вида, модели и формы слесарных тисков, все они имеют стандартное устройство в соответствии с требованиями ГОСТа 4045-75, регламентирующим необходимые параметры конструкции и номенклатуру деталей. Все модели устроены по определенной схеме и состоят из следующих конструктивных частей:

- неподвижный устойчивый корпус-основание;

- 2 пластины-губки — подвижная и неподвижная (неподвижная губка может иметь наковальню);

- зажимный ходовой механизм, состоящий из винта и гайки;

- поворотная ручка, вращающая винтовой зажим;

- пружина и втулка;

- механизм фиксации к рабочему столу.

В комплект к тискам включают также такие запчасти, как съемные рифленые накладки к губкам, обеспечивающие более надежную фиксацию заготовок. Отдельные дорогие модели тисков могут оснащаться пневматическим приводом, и именно они чаще всего используются в заводских условиях.

Таким образом, меняется положение подвижной губки по отношению к целой конструкции: она продвигается наружу или вовнутрь, образуя нужное расстояние между губками и фиксируя обрабатываемую деталь.

Характеристики

Обладая одинаковой конструкцией, тиски могут иметь некоторые отличительные характеристики: различную форму и разное соотношение таких параметров, как длина, ширина, высота, вес и материал изготовления.

Материалы

Прочность материала, применяемого для изготовления тисков, является важной характеристикой. Материалом для изготовления металлических слесарных тисков обычно служат углеродистая сталь и серый чугун.

Преимущества чугуна состоят в его высокой твердости и прочности, стойкости к коррозии. Он не подвергается воздействию ржавчины и эффективно гасит ударную силу.

Модели, изготовленные из отдельных чугунных сплавов, например, из ферритного чугуна, обладают высокой прочностью, превышающей почти в 10 раз прочность серого чугуна. Однако чугун проявляет хрупкость при интенсивном ударном воздействии и имеет большой вес.

Стальные изделия обладают большей универсальностью, так как их можно использовать для обработки заготовок из разных материалов и выполнения тонких работ, поэтому у них более высокая цена.

По весу они легче чугунных, более компактны и мобильны. Однако под воздействием влаги они быстро ржавеют.

Размеры

Большое значение имеют и рабочие размеры тисков: ширина губок и глубина их раскрытия (ход губок). Эти параметры определяют, насколько глубоко и широко они охватывают заготовку, а также габариты обрабатываемых деталей – чем больше рабочие размеры губок, тем более крупные заготовки можно обрабатывать.

Размер губок у разных моделей может колебаться от 80 до 250 мм, а максимально раскрываться они могут на 200-250 мм, зажимная сила — 15-55 (F), длина всей конструкции — 290-668 мм, высота — 140-310 мм.

По размерам различают такие виды тисков для дома (длина, высота, ход губок, вес):

- малые тиски – 290 мм, 140 мм, 80 мм, 8 кг;

- средние – 372 мм, 180 мм, 125 мм, 14 кг;

- большие – 458 мм, 220 мм, 160 мм, 27 кг.

Вес не менее важный параметр, так как от него также зависит зажимная сила тисков. Считается, что вес влияет на прочность всей конструкции – чем больше масса, тем прочнее тиски.

Вес разных моделей может колебаться в пределах от 8 до 60кг.

Различают несколько видов слесарных тисков.

Параллельные

Данный вид относится к станочным тискам. Это самый популярный и востребованный вид тисков, поскольку позволяет обрабатывать деревянные, металлические, пластмассовые изделия, а также заготовки из других материалов и длинные детали. Тиски могут быть с ручным приводом, который вызывает движение ходового винта.

Существуют также усовершенствованные модели с модернизированной конструкцией, что позволяет их устанавливать не только на верстак, но и на пол. У данных моделей крепежный механизм обладает простым устройством, и их монтаж осуществляется легко и быстро.

Параллельные модели, в свою очередь, подразделяются еще на несколько типов.

Поворотные тиски

Они имеют такую конструкцию, которая обеспечивает вращение прибора. Основание корпуса надежно и жестко фиксируется к рабочему столу. Неповоротная губка оснащена поворотной частью и соединяется с основанием посредством направляющего винта, имеющего рукоятку, что позволяет поворачивать тиски вокруг оси (вертикальной или горизонтальной) на угол 60-360 градусов. Таким образом, тиски можно повернуть в каждый угол рабочего стола.

Поворотные тиски позволяют менять положение заготовки для того, чтобы обработать ее под разным углом. Такие модели обычно бывают с наковальней.

Неповоротные или стационарные

Данный вид имеет неповоротное основание, которое фиксируется на верстаке болтами. Такие тиски можно использовать только в одном положении. Для изменения положения обрабатываемого изделия следует сначала разжать губки, изменить вручную положение заготовки, а затем вновь ее зафиксировать.

Их используют для обработки мелких заготовок, когда деталь невозможно держать рукой, или для выполнения работ и одновременным удержанием тисков одной рукой. При необходимости обработки изделия 2 руками, ручные тиски дополнительно фиксируются параллельными моделями.

Данные тиски отличаются небольшими габаритами и их часто используют в быту для выполнения несложных действий.

Стуловые модели

Такие тиски применяют для выполнения трудоемкой работы с применением ударной силы (например, клепки). Они устанавливаются на краю рабочего стола, а свое название получили благодаря фиксирующему элементу, похожему на стул.

Их конструктивной особенностью является двойная фиксация неподвижной губки. К горизонтальной поверхности губка фиксируется посредством лапки (специальной платины). Ее нижняя часть крепится к ножке верстака. Такой метод крепления отличается высокой устойчивостью к мощным ударам сбоку.

Другой особенностью является иное направление перемещения подвижной губки: оно происходит по дуге, а не по прямой траектории. Конструкция дает возможность работать с изделиями сложной конфигурации.

Трубные тиски

Детали круглой формы невозможно обработать в обычных слесарных тисках. Для этого существуют трубные модели. Данные тиски имеют губки с вогнутой формой, что позволяет надежно фиксировать трубки или круглые заготовки.

В зависимости от типа крепления, кроме стационарных, существуют еще переносные модели, фиксирующиеся к поверхности присосками или при помощи струбцин. Преимущества этих видов фиксации заключается в возможности использования без постоянного рабочего места.

Однако струбцина не обеспечивает достаточно прочной фиксации инструмента, а для присосок требуется идеально гладкая и ровная поверхность рабочего места.

Существуют также и быстрозажимные виды инструмента. Их особенностью является наличие быстрозажимного механизма, который сокращает длительность установки и обеспечивает удобство во время работы. Чтобы установить губки в нужное положение или, наоборот, их разомкнуть, не требуется вручную вращать зажимное устройство, а следует только нажать на спусковой курок.

Профессиональные модели слесарных тисков могут отличаться более крупными габаритами, наличием наковальни большого размера, упорного подшипника на винте, который упрощает зажим детали, регулировочных винтов для устранения зазора.

Некоторые модели оснащены подъемным механизмом. Такие тиски позволяют осуществлять слесарные действия разного уровня.

Производители и модели

Слесарные тиски выпускаются многими производителями. Наиболее известными и хорошо зарекомендовавшими себя считаются следующие фирмы.

- Wilton. Американский производитель является лидером инструментальной отрасли. Его брендовая продукция обладает сертификатами качества, отвечает мировым стандартам, отличается доступной стоимостью.

- Jonnesway. Тайваньская марка также характеризуется производством качественного инструмента, соответствующего мировым и отечественным стандартам безопасности и качества.

Следует отметить и такие бренды, пользующиеся популярностью, — немецкая Dexx (производство в Индии), канадская Fit, совместная российско-белорусская WEDO (производство в Китае).

Рейтинг лучших моделей слесарных тисков

- Wilton BCV-60 65023 EU. Модель отличается бюджетной стоимостью. Хотя губки раскрываются всего на 40 мм, их ширина имеет достаточный размер — 60 мм. Фиксация к верстаку осуществляется снизу при помощи винта. Небольшой вес (1,2 кг) позволяет переносить инструмент в другое помещение. У губок гладкая поверхность, не наносящая повреждений изделиям из мягкого материала.

Какие выбрать для гаража?

При наличии гаража или мастерской возникает необходимость в приобретении слесарных тисков. Для выполнения некрупных гаражных слесарных работ (например, сборка автозапчастей) лучшим вариантом будут модели классических параллельных поворотных тисков. Выбирая инструмент, следует обращать внимание на следующие параметры.

- Размер губок. Он определяется габаритами деталей, которые предполагается обрабатывать. Для работы в гараже размер губок должен быть от 100 до 150 мм, поскольку именно такие параметры являются наиболее оптимальными для выполнения авторемонта.

- Материал изготовления. Лучшим вариантом считаются чугунные модели со стальными губками.

- Способ установки. Для установки инструмента в постоянном помещении (гараже) следует предпочесть тиски со стационарным креплением к верстаку. Если же тиски необходимы для редкого пользования при возникновении необходимости, то лучше выбирать модель с винтовым зажимным механизмом.

- Универсальность модели. При необходимости работы с изделиями из материалов различной степени твердости или разной формы (плоских или округлых) необходимы тиски со сменными губками.

- Габариты тисков. Если предполагается менять место установки инструмента, то следует выбирать более легкие, компактные варианты.

- Качество изделия. При покупке нужно обращать внимание на внешний вид модели. Инструмент должен быть без видимых дефектов, заусенцев, острых граней, перекосов, иметь законченную форму с прямыми линиями. При криволинейной конфигурации переход линий должен быть плавным. Участки с резьбой должны иметь покрытие из смазки, подвижные детали двигаться плавно, без заклинивания.

Гарантийный срок важен, поскольку он удостоверяет качество инструмента.

Стоимость определяется особенностями эксплуатации: для профессиональной интенсивной работы лучше приобрести более дорогую модель, а для использования в домашних условиях подойдут и бюджетные варианты.

Инструкция по эксплуатации

Срок службы любого оборудования в значительной степени зависит от правильной эксплуатации. Поэтому прежде всего следует внимательно изучить инструкцию, которая прилагается к тискам. В ней указаны все технические параметры инструмента, его функциональные особенности, способ установки и ухода.

Подготовка инструмента и правила работы состоят в следующих действиях:

- установить и закрепить тиски на верстаке, строго придерживаясь указаний инструкции;

- провести регулировку подвижных частей;

- вес и размеры обрабатываемых заготовок должны точно соответствовать указанным в инструкции параметрам, на которые рассчитаны тиски, и не превышать их;

- прочно зафиксировать деталь, перемещая подвижную губку;

- после работы необходимо очистить инструмент от стружек, грязи, пыли, после чего провести смазку ходового механизма и иных трущихся частей.

При работе нужно соблюдать правила безопасности:

- контролировать крепление тисков на прочность и надежность и исключать возможность самопроизвольного ослабления зажима детали;

- категорически запрещается применять ударную силу на рукоятку инструмента, а также удлинять ее при помощи трубы или штыря;

- нельзя обрабатывать в тисках нагретые металлические заготовки, поскольку после остывания меняются габариты детали, что может привести к ослаблению ее зажима в губках и травмировать работника;

- нельзя превышать уровень силового воздействия, предусмотренного инструкцией.

Изложенная выше информация может помочь обычному потребителю определиться с выбором модели.

Обзор популярных моделей слесарных тисков смотрите в следующем видео.

У многих мужчин в собственной мастерской или гараже имеется огромное количество разных инструментов, механизмов, отвёрток, молотков и многих других нужных и необходимых деталей.

Среди всего этого многообразия обязательно будет присутствовать такое незамысловатое приспособление, как тиски. Без этого механизма трудно обойтись, выполняя работы разного вида и уровня сложности. У любого мастера на столе обязательно будет прикручен такой слесарный инструмент.

Область применения

Слесарные тиски — это сделанный из металла специальный инструмент, который можно расположить на верстаке или рабочем столе с помощью специального крепежа.

Как следует из названия, слесарные тиски используются в первую очередь при выполнении слесарных работ различного уровня. С их помощью можно надёжно и прочно зафиксировать всевозможные заготовки и детали, удерживая их в неподвижном состоянии для их последующей ручной или механической обработки. Выпускается этот инструмент в соответствии с государственным стандартом качества (ГОСТ).

Размер и параметры тисков определяются размером заготовки, которую требуется зафиксировать с их помощью.

Детали конструкции

Такой слесарный инструмент бывает разных форм и размеров, в зависимости от своего функционала. Он используется и в домашней мастерской, и в цехах заводов и фабрик.

Независимо от размера и места эксплуатации этого механизма, все его разновидности включают в свой состав схожие детали конструкции:

Различные модификации тисков могут иметь в своём составе многие другие детали и элементы, в зависимости от функционального предназначения.

Слесарные тиски — довольно тяжёлый инструмент. Он изготавливается из такого крепкого материала, как сталь или чугун. Чтобы его удерживать на поверхности стола, в конструкции этого механизма предусмотрен специальный крепёж, также поддерживающий тиски в вертикальном положении. С его помощью закрепляется статичная (неподвижная) губка устройства. К ней особым способом прикрепляется подвижная губка.

Подвижная губка удаляется и приближается к неподвижной посредством винта с резьбой. Он приходит в движение с помощью выдвижной рукоятки. Поворачивая ручку тисков, можно регулировать расстояние между пластинами, задавая нужную ширину.

Общим для всех слесарных тисков является то, что размер удерживаемой между платинами детали определяет длину максимального расстояния между ними.

Пластины и другие механизмы изготавливаются из прочной стали, так как на них приходится максимальная нагрузка при работе, особенно когда тиски используют как наковальню. Другие детали конструкции также отличаются особой прочностью и надёжностью, высокой степенью износостойкости, что позволяет им легко переносить механические нагрузки.

Разновидности слесарных тисков

В целом все тиски можно разделить на две группы:

- Поворотные. Их механизм устроен так, что обрабатываемую деталь можно повернуть в нужную сторону, не вынимая из зажима тисков. Такие модели наиболее часто используются на станках при сверлении деталей. Поворотные тиски часто содержат наковальню, за счёт которой возрастает их прочность и расширяется круг выполняемых действий. Наковальня имеет разную длину и ширину, в зависимости от модели тисков.

- Неповоротные. В таких тисках обрабатываемая деталь плотно фиксируется зажимом и остаётся в статичном положении в течение всего периода работы.

Более узкая градация разделяет тиски по типу специализации:

Ручные — компактные тески небольшого размера. Их можно удерживать руками. Применяются такие тиски при работе с деталями небольшого размера. Имеется два вида ручных тисков:

- Оснащённые рычагами. Это небольшие тиски, по форме напоминающие плоскогубцы с зажимом. Регулируя фиксатор, состоящий из двух рычагов, можно устанавливать ширину зазора для удерживаемой между губками детали.

- Оснащены губками, которые сходятся между собой за счёт вращения рукоятки. В основании таких щипцов имеется специальная присоска, с помощью которой тиски легко фиксируются на гладкой поверхности и остаются в неподвижном положении во время обработки детали или заготовки.

Если предстоит работа с хрупкими малогабаритными деталями, лучше приобрести тески, пластины которых будут покрыты мягким материалом, что предохранит заготовку от случайного повреждения при сильном зажиме. Самый лучший вариант таких тисков — это те, у которых имеется наименьший люфт при разведённых губках.

Ручные слесарные тиски могут быть поворотными и неповоротными. Их можно просто ставить на стол, плотно фиксируя к его поверхности, а можно прикрепить сбоку за счёт крепёжного механизма.

- Стуловые. Были так названы благодаря тому, что их крепили на основание, по форме напоминающее стул. Сейчас их устанавливают на металлические верстаки. Такие тиски используются при проведении тяжёлых работ с применением силы: когда нужно согнуть детали, что-то расплющить или расклепать. Особенность стуловых тисков — способ развода губок. Подвижная пластина отодвигается от статичной по дуге. Неподвижная пластина снабжена лапой для более плотной фиксации. Стуловые тиски часто снабжены наковальней. Модели подвижны, их можно поворачивать в нужную сторону.

- Параллельные. Особенность этих тисков в том, что его губки раздвигаются равномерно. Подвижная пластина отодвигается от статичной губки параллельно без скачков. Размер детали, которая будет подвергаться обработке, не влияет на то, какая именно пластина будет её фиксировать.

Конструкция тисков устроена так, что оборудование можно устанавливать на верстак и даже на пол. Параллельные модели тисков могут быть как неповоротными, так и поворотными. Их можно смещать на произвольный относительно основания угол. Такое их качество считается наиболее удобным при использовании.

Модели тисков со свободным ходом обеспечивают надёжную фиксацию обрабатываемой детали. Регулирование зазора между губками осуществляется за счёт поворота ручки-фиксатора. При движении ручки вверх освобождается подвижная пластина. Когда ручка опускается, наоборот, происходит фиксация заготовки. Закрепить её можно, повернув рукоятку в сторону.

Основные преимущества

Основные преимущества слесарных тисков:

- губки (пластины) выполняются из прочной стали и, как правило, закалены — за счёт этого была улучшена их износостойкость;

- большинство моделей тисков дополнительно оборудованы наковальнями, особенно устойчивыми к сильным механическим воздействиям;

- поворотный механизм большинства подвижных моделей тисков можно вращать практически вокруг его оси;

- большинство тисков имеют небольшой вес и размер.

Плюсы небольших ручных тисков:

- ручные модели не занимают много места и не требуют специального сложного крепления к рабочей поверхности стола;

- подходят для работы с мелкими деталями, которые невозможно зафиксировать с помощью других тисков;

- люфт между их губками минимален или просто отсутствует как таковой;

- рукоятка тисков покрывается специальным материалом, позволяющим легко удерживать инструмент при работе;

- прочность и надёжность инструмента — как правило, ручные тиски изготавливаются из особенно крепкой стали.

Это единственные тиски, с помощью которых можно быстро и аккуратно работать с профилем из алюминия. Подойдут они и для работы с металлочерепицей.

Плюсы стуловых моделей — такие тиски содержат ряд дополнительных преимуществ:

- конструкции стуловых тисков простые и прочные одновременно;

- у таких моделей есть возможность зажима особенно больших по длине деталей;

- при откручивании винта подвижная пластина быстро разжимается. При этом не требуется осуществлять полный оборот, чтобы опустить заготовку.

Недостатки использования

Наименее прочным по сравнению с изделиями из стали, являются тиски, выполненные из чугуна. Их износостойкость намного ниже.

Другие возможные недостатки связаны с индивидуальными конструктивными и функциональными особенностями разных тисков:

- как правило, имеют небольшой люфт;

- при работе пластины могут смещаться и их можно выровнять, только используя специальные инструменты;

- стопорные шайбы, входящие в состав конструкции тисков, быстро изнашиваются и требуют частой замены;

- трудно удерживать между пластинами большие по длине детали.

Недостатки стуловых тисков:

- недостаточная прочность крепления тисков на верстаке;

- из-за того, что рабочие поверхности пластин не при всех положениях находятся параллельно друг другу, узкие заготовки при зажиме можно зафиксировать только с помощью верхних губок. Удерживание широких предметов возможно лишь посредством нижних пластин;

- на деталях могут оставаться вмятины, если давление при их фиксации будет слишком сильным;

- за счёт открытого винта, его вращающаяся часть очень быстро подвергается загрязнению, и тиски могут быстро выйти из строя.

Недостатки ручных моделей:

- за счёт малого разбега и ширины пластин, такими тесками нельзя удерживать и обрабатывать большие детали;

- зажим большинства ручных тисков может повреждать детали, оставляя на них вмятины и царапины;

- ограничивает свободу движений. Тиски приходится удерживать в руках, производя манипуляции с деталями свободной рукой;

- без использования специальных приспособлений невозможно осуществлять работу под углом;

- практически невозможно удержать крупную заготовку в неподвижном положении.

Критерии выбора модели тисков

Выбирая те или иные тиски, обязательно нужно учесть то, для чего они будут применены. Стоит обратить особое внимание также и на размер деталей (заготовок), с которыми предстоит работать:

Слесарные

Приобретая слесарные тиски, отдают предпочтение прочным моделям из стали. Нужно помнить, что ходовой винт таких тисков быстро изнашивается, и они не подходят для работы с очень габаритными заготовками.

Чем больше будет весить инструмент, тем он будет прочнее.

Чтобы была возможность обрабатывать заготовки, установленные вертикально, выбирают станки с вращающейся основой. Лучше приобрести модели, дополненные большой наковальней.

Круглые детали лучше обрабатывать, приобретая тиски, оснащённые призмами.

Стуловые

Приобретая такие тиски, обращают внимание на

- Функциональность и износостойкость. На них будут обрабатываться особенно прочные детали, поэтому нужно приобретать надёжные прочные модели, выполненные из закалённой стали.

- Наличие антикоррозийного покрытия. Как правило, пропитка наносится на детали, имеющие резьбу. Некоторые производители покрывают таким покрытием устройство целиком.

- Наличие насечек на пластинах. Они помогут лучше удерживать и фиксировать деталь в тисках.

Ручные

При их покупке проверяют размер зазора и параллельность пластин.

- люфт должен быть минимальным;

- зубцы пластин не должны оставлять царапин на металле;

- обратить внимание на величину угла, под которым можно работать с помощью этих тисков.

Рекомендации по уходу

Чтобы инструмент прослужил как можно дольше, за ним нужно ухаживать:

- Содержать детали, особенно те, что имеют резьбу, в чистоте. Для этого нужно протирать тиски мягкой тканью, очищая от пыли.

- Периодически смазывать специальным маслом. Его наносят на винтовую часть и на резьбу пластин, и на все подвижные детали тисков. После этого их нужно сомкнуть и опять разомкнуть.

- Удалять пятна ржавчины. При её образовании на пятна наносят машинное масло и оставляют на несколько часов. Затем ржавчину очищают металлической губкой, смывают и протирают насухо с помощью мягкой ткани.

Читайте также:

- Конспект урока уменьшение числа на несколько единиц 2 класс 8 вид

- Что общего у разных растений что растет на подоконнике что растет на клумбе конспект урока

- План конспект урока по химии алкадиены

- Беседа об изобразительном искусстве живопись конспект урока

- Значение дыхания органы дыхания презентация 8 класс конспект