Кислородная резка металла конспект

Обновлено: 07.07.2024

При раскрое металла широко применяются резки кислородно-пропановая и кислородно-ацетиленовая. Вызвано это низкой стоимостью и высокой доступностью данных технологических процессов. Но, к сожалению, такому виду обработки могут быть подвергнуты только следующие из металлов:

- низкоуглеродистые стали. Например, марки: от 08 до 20Г;

- среднеуглеродистые стали. К ним относятся марки: от 30 до 50Г2;

- ковкий чугун.

Кислородная резка металла: в чем отличия

Давайте разберёмся, как же вообще осуществляется разделение металла кислородом. Резка этим газом базируется на свойстве металла сгорать под действием его струи, а точнее – высокой температуры её горения. Далее, под действием напора газа, из реза удаляются образующиеся там продукты горения.

Рассмотрим процесс подробнее. Он делится на два основных этапа:

- температура их сгорания ниже, чем этот параметр при их плавлении;

- окислы металлов, образующиеся в процессе раскроя, имеют температуру плавления ниже этого показателя самого металла;

- количество выделяющегося в процессе обработки тепла достаточно для поддержания постоянной кислородной резки (процесса окисления);

- образующиеся в ходе обработки деталей шлаки будут жидкотекучими. Это обеспечит их лёгкое удаление из рабочей зоны;

- разрезаемые сплавы и металлы не будут иметь высокую теплопроводность (обрабатываемая зона не будет быстро остывать). К ним относятся указанные выше металлы.

Кислородная резка металлов делится на следующие виды резки:

- газокислородная резка металлов;

- кислородно-флюсовая резка;

- кислородно-дуговая резка.

Рассмотрим эти методы подробно.

Газокислородная резка металлов

При газокислородной резке металлов для подогрева в качестве топлива используют углеводороды и их смеси. По показателям теплотворности рационально применять ацетилен, но, исходя из его сравнительно высокой стоимости, наиболее широко применяют газы-заменители. Их можно разделить на:

- сжиженные. К этим газам относятся углеводороды и их смеси, которые:

- при температуре Т = 20°С и давлении P=760 мм. рт. ст. находятся в газообразном состоянии;

- при сравнительно небольшом повышении давления и понижения температуры – переходят в жидкое состояние.

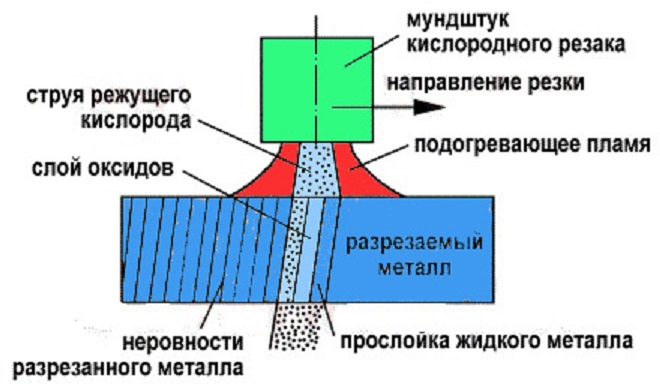

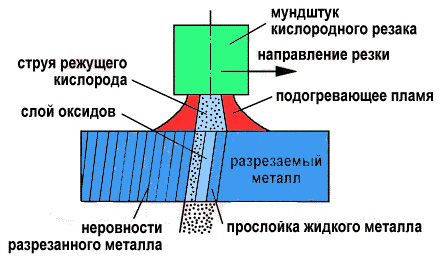

Схема процесса разделительной газокислородной резки приведена на рисунке.

Пояснение к рисунку:

1 – мундштук;

2 – подогревающее пламя;

3 – жидкий металл;

4 – разрезаемый металл;

5 – режущая струя кислорода;

6 – слой окислов;

7 – линии отставания.

Источником теплоты, как мы уже говорили, при резке служит подогревающее пламя резака и экзотермическая реакция окисления железа и примесей стали. В зависимости от толщины стали изменяется их долевое участие в тепловом балансе. Чем меньше толщина разрезаемого металла, тем больше роль подогревающего пламени:- при толщине раскраиваемого металла 5 мм – до 80% общего количества теплоты, выделяемой при резке;

- при толщине более 50 мм – только до 10%.

Существуют несколько видов разделительной газокислородной резки. К ним относят:

- скоростную газокислородную резку;

- высококачественную газокислородную резку;

- газокислородную безгратовую резку;

- резку кислородом высокого давления.

Эти способы позволяют в 1,5…3 раза повысить скорость раскроя.

Кислородно-флюсовая резка

Чтобы расширить перечень разрезаемых кислородом металлов, необходимо повышать температуру в зоне его раскроя. Один из способов – это кислородно-флюсовая резка, при которой в зону разреза вводят порошок флюса. Он сгорает в кислороде и выделяет дополнительную теплоту, которая и повышает результирующую температуру в зоне реза. Продукты сгорания флюса образуют с тугоплавкими окислами разрезаемого материала жидкотекучие шлаки. Они удаляются из разреза струей режущего кислорода.

Кроме того, частицы порошка флюса производят абразивную обработку поверхностей кромок. Происходит это следующим образом. Частицы порошка:- сгорают не сразу;

- в процессе горения перемещаются в глубину реза;

- перемещаясь, стирают (за счёт эффекта ударного трения) с поверхности кромок тугоплавкие окислы. Это, с одной стороны, способствует их удалению из реза, а с другой – это абразивное действие флюса увеличивает количество выделяющейся теплоты.

Аппараты для кислородно-флюсовой резки состоят из следующих узлов:

- резак;

- флюсопитатель;

- устройство для подачи флюса в резак.

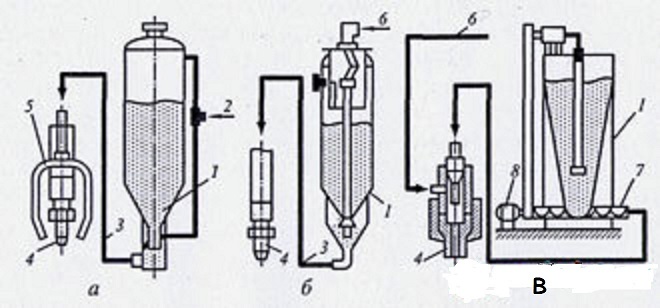

Резаки для кислородно-флюсовой резки отличаются от резаков для кислородной резки, в принципе, только тем, что каналы для подачи режущего кислорода сделаны большим диаметром. Существуют три схемы подачи флюса: внешняя, однопроводная под высоким давлением и механическая. Они приведены на рисунке.

![Три схемы подачи флюса. Ист. http://svarkainfo.ru/rus/technology/rezka/kisrez/.]()

Пояснение к рисунку.

Схемы подачи флюса:

Б – однопроводная под высоким давлением;

6 – режущий кислород;

8 – электромеханический привод шнека.

Описание принципа действия:

Кислородно-дуговая резка

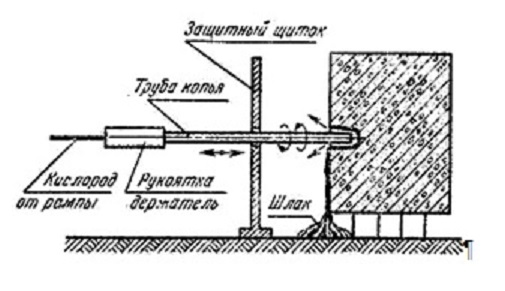

Схема оборудования поста для кислородно-дуговой резки (далее – КДР) представлена на рисунке.

![Схема оборудования поста для кислородно-дуговой резки. Ист. https://hobby.wikireading.ru/1392.]()

Пояснение к рисунку.

1 – источник питания (трансформатор);

5 – держатель сварочных электродов;

7 – газовый резак;

8 – кислородный шланг;

9 – кислородный баллон;

10 – кислородный редуктор.

При КДР дуга горит между плавящимся электродом и обрабатываемым металлом. В этой технологии применяется специальный сварочный электрод – трубчатый. Внутри него имеется канал, по которому подается режущий кислород. Нагрев металла в рабочей точке обеспечивает электрическая дуга. Кислород, интенсивно окисляя железо, обеспечивает его сгорание и выдувание из зоны реза. В КДР используются два вида трубчатых электродов:

- стальной. Электрод имеет:

- наружный диаметр 5…6 мм;

- внутренний канал – диаметром 1,5…2 мм;

- длина электрода 350…400 мм.

- время горения такого электрода – 1 минута.

- длину 250 мм;

- время горения около 15 мин;

- максимальный диаметр: 15…18 мм.

Держатели электродов имеют специальную конструкцию с подводкой кислорода к электроду.

Возможна полуавтоматическая кислородно-дуговая резка. В этом случае проволока обдувается кислородом концентрично. Широкое распространение кислородно-дуговая резка получила для резки металла под водой.Кислородная резка: технология

Сущность кислородной резки заключается в сгорании разрезаемого металла в струе кислорода. Далее, этой же струёй удаляются образовавшиеся продукты горения (оксиды). Процесс кислородной резки представлен на рисунке.

![Схема процесса кислородной резки. Ист. http://rezhemmetall.ru/gazovaya-rezka-metalla-texnologiya-i-oborudovanie.html.]()

В процессе резки поток кислорода делится на две части:

- режущий. Это – чистый кислород из центрального канала мундштука, который предназначен для окисления разрезаемого металла и удаления оксидов;

- подогревающий. Он поступает в смеси с горючим газом из боковых каналов мундштука и образует подогревающее пламя.

Техника кислородной резки металла имеет некоторые особенности:

- начинать следует с очистки обрабатываемой детали от окалины, краски, масла, ржавчины и прочей грязи. Причём, особое внимание необходимо уделить очистке поверхности от окалины. Вызвано это тем, что она препятствует контакту металла с пламенем и, в дальнейшем, струей режущего кислорода. Для этого требуется, во-первых, незначительный прогрев поверхности разделываемого металла подогревающим пламенем резака. Достигается это перемещением пламени со скоростью, приблизительно соответствующей скорости резки. В результате, значительная часть окалины отделится от обрабатываемой поверхности. Остатки удаляются механическим способом с помощью карчётки;

- после воспламенения металла (признаки смотри выше) начинается его раскрой. После пуска струи режущего кислорода и начала процесса окисления металла по толщине листа, резак перемещают по линии реза. Важно правильно выбрать скорость перемещения резака. В процессе работы следите за давлением газа на манометре редуктора, т. к. при недостатке газа пламя может потухнуть и процесс разогрева придётся начинать сначала;

- следует иметь в виду, что прямолинейная кислородная резка стальных листов толщиной до 50 мм выполняется вначале с установкой режущего сопла мундштука в вертикальное положение. Далее, рекомендуется его наклонить в сторону, противоположную направлению резки (обычно на 20…30º). Это значительно ускорит процесс окисления металла и увеличит скорость кислородной резки. Соответственно, возрастёт производительность. При большей толщине стального листа резак в начале резки наклоняют на 5º в сторону, обратную движению резки.

Виды операций

При проведении кислородной резки различают следующие основные операции:

- разделительная резка;

- строжка;

- сверление и некоторые другие.

Разделительная резка

При выполнении разделительной кислородной резки (далее – РКР) необходимо учитывать требования, которые предъявляются к качеству поверхности вырезаемой детали и точности резки. Зависимость между ними следующая: чем ниже эти требования, тем меньше расход топлива (смеси подогревающего газа с кислородом) и режущего кислорода, с одной стороны, и тем большей может быть скорость резки, с другой стороны. Например:

- при резке металлического лома качество поверхности и точность резки не имеют значения, и резка ведется вручную с максимальной скоростью;

- при чистовом раскрое фасонных и круглых деталей (они в дальнейшем будут использованы без последующей механической обработки) операция выполняется только автоматами с возможной для них скоростью.

Таким образом, добиваться определенного качества реза следует в зависимости от вида РКР. Качество реза определяется следующими показателями:

- отклонение фактической линии реза от проектируемой. Это отклонение вызывается смещением резака, деформацией заготовки в процессе резки и т. п.;

- отклонение от заданного угла реза. Этот дефект может проявиться при:

- изменение угла наклона резака;

- изменение формы струи режущего кислорода (возникает при изменении давления газа на его источнике);

- неправильно выбранной скорости раскроя;

- слишком высокой скорости резки;

- слишком низком давлении кислорода;

- неравномерной скорости передвижения резака или колебаний его;

- засорении отверстий режущего мундштука.

Для выполнения резки лист нужно уложить на специальные подкладки, осуществить указанную выше подготовку и произвести разметку. В зависимости от толщины раскраиваемого металла настраивается резак, выставляется по манометру редуктора давление газа и выполняется разделительная резка .

Строжка

Строжкой называется метод поверхностной обработки металла посредством кислородной струи, при котором резка осуществляется не насквозь, а на определенную глубину. Напоминает строгание металла, но не резцом, а – газом. Отличие строжки от разделительной резки:

- при разделительной резке кислородная струя направляется перпендикулярно поверхности обрабатываемого металла или вперед с углом атаки φ ≥ 45°;

- при выполнении строжки угол атаки φ ≤ 10…30°.

Принцип выполнения строжки заключается в следующем. Наклонное направление струи газа и низкая скорость его истечения (давление кислорода ≤ 4…5 кгс/кв.см.) приводит к тому, что она, врезаясь в металл, деформируется и выбрасывается обратно в сторону обрабатываемой поверхности. Туда же выбрасывается сожженный металл (шлак). Резак следует перемещать вперед с такой скоростью, чтобы кислородная струя сжигала следующие объемы уже подогретого металла. При этом, шлак в значительной степени облегчит тепловую подготовку металла и позволит значительно повысить линейную скорость резки.

Существует несколько видов строжки металлов. Наиболее распространенный метод строгания – газокислородный.

![Газокислородная строжка. Ист. http://sudoremont.blogspot.nl/2015/03/redstapenaya-strojka.html.]()

Метод основан на окислении (горении) железа, содержащегося в сталях, в струе режущего пламени, и удалении продуктов сгорания из зоны резания струей режущего кислорода. Cтрожка позволяет строгать полосы шириной:

- до 80 мм ручным строгачём;

- до 300 мм машинным строгачам;

- до 3000 мм (за один проход) на многорезаковых машинах огневой обработки.

Глубина строгания до 15 мм.

Данный метод широко применяется на металлургических предприятиях для различных видов зачистки.

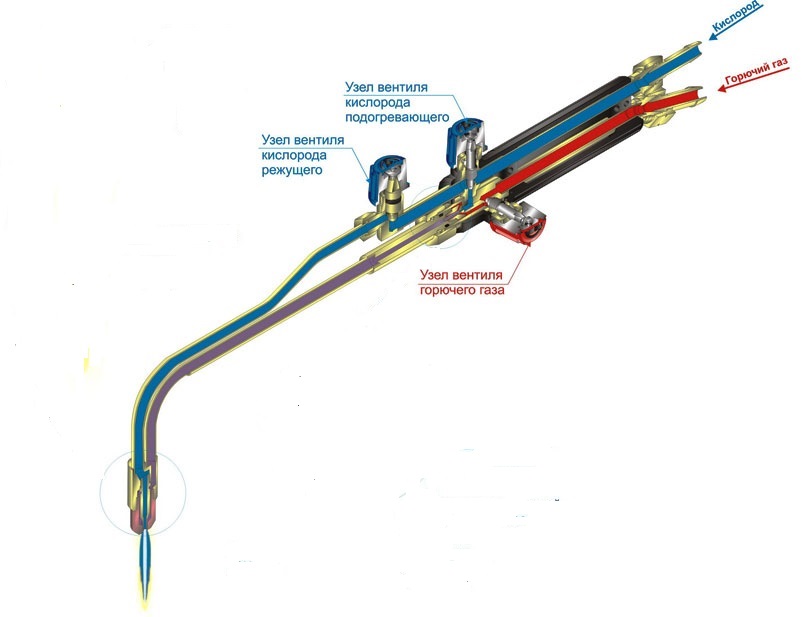

Сверление

![Схема процесса сверления металла кислородным копьём. Ист. http://predklapan.ru/metody_rezki_metalla.]()

До начала резки конец трубки нагревают до температуры воспламенения. Это осуществляется следующими методами и инструментами:

- сварочной горелкой;

- электрической дугой с угольным электродом;

- пропусканием электрического тока от источника питания сварочника через трубку и угольную пластинку, положенную на изделие в месте сверления.

Последний способ наиболее эффективен и широко распространён – остановимся на нём подробно. Разогретая угольная пластинка воспламеняется при подаче в трубку кислорода (под давлением 1…2 кгс/кв.см.) и обеспечивает подогрев конца трубки – до ее воспламенения. Далее, давление кислорода повышают до 5…6 кгс/кв.см, пластинку убирают, и конец трубки прижимают к прожигаемому изделию. Дальнейшее горение трубки и просверливаемого металла осуществляется без какого-либо дополнительного источника тепла (источник питания сварочника отключается). По мере сгорания трубки и прожигания отверстия трубка подается вперед. Сгоревшая трубка заменяется новой. Для получения отверстий круглой формы копье в процессе резки поворачивают попеременно на пол-оборота в обе стороны. Наибольшие трудности при сверлении кислородным копьем представляет удаление шлака из отверстия, особенно, при горизонтальном его расположении. Материалом копья являются толстостенные трубки из низкоуглеродистой стали. Для уменьшения расхода трубок и получения надлежащего проходного сечения для кислорода внутрь трубок закладываются сплошные проволоки диаметром около 5 мм. Кислородная резка копьем применяется чаще всего в металлургическом производстве (для вырезки козлов и т. п.).

Оборудование

Оборудование подбирается исходя из объёмов производства. При серийном и мелкосерийном производстве или в быту для раскроя металла газом требуются:

- по одному баллону топлива (пропан, ацетилен и т. п.) и кислорода. Баллоны должны быть укомплектованы газовыми редукторами. Следует иметь в виду, что на баллоне с топливом резьба обратная и навернуть на него кислородный редуктор невозможно;

- шланги высокого давления (кислородные);

- резак;

- мундштук нужного размера. Необходимо правильно подбирать мундштук, и исходить следует из толщины обрабатываемого металла.

Резаки

Газовый резак служит для раскроя металла. На рисунке приведено изображение этого инструмента и органы управления им (вентили).

![Газовый резак. Ист. http://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.]()

Пояснение к рисунку. Резак состоит из следующих узлов:

- рукоятка с ниппелями для присоединения кислородного и газового рукавов;

- корпус с регулировочными пропановым и кислородным вентилями.

Как резать

Расход кислорода при резке металла

Расход кислорода на резку металла рассчитывается по специальной формуле:

Рдет – объём необходимого для выполнения реза кислорода, куб.м;

Н – нормативы расхода во время рабочего процесса, куб.м/м;

L – общая длина реза выкраиваемой детали, м;

Kh – коэффициент, учитывающий множество особенностей технологии. Например, расход газа на разных этапах процесса: от продувки шлангов до прогрева металла.

Подробную информацию о расходе кислорода при резке металла вы можете получить здесь .

Услуги рынка

На рынке сегодня предлагают следующие модели оборудования и расходных материалов к ним:

Выводы

Газовая резка металла является сейчас самой популярной, потому что выполняется она крайне просто:

- для неё не нужно никакое дорогостоящее оборудование (типа фазоинверторов и т. п.);

- для выполнения операций не требуется специально оборудованных дорогостоящих помещений. Работу можно выполнять в открытом поле;

- всё оборудование является высокомобильным и может перемещаться обычным транспортом;

- работа не требует сложной подготовки специалистов.

Вместе с тем, при выполнении работ необходимо строго соблюдать правила эксплуатации оборудования и техники безопасности.

Кислородная резка металла – это термический способ разрезания металла с помощью газового пламени. В подаваемой струе кислорода разрезаемый металл сгорает, одновременно с этим процессом сгорают и выделяемые оксиды. Для поддержания стабильного процесса используют горючие газы – ацителен, пропан-бутановую смесь, МАФ, а также в отдельных случаях – пары бензина и керосина. Время нагрева газа для низкоуглеродистой стали полностью зависит от толщины заготовки. Для эффективной резки металл должен быть с низким коэффициентом теплопроводности.

![]()

Технология кислородной резки

- • скоростная, нормальная и кислородно-флюсовая, предназначены для прямолинейной и фигурной резки;

- • строжка поверхности и канавок, обточка – используют в поверхностных обработках;

- • кислородное копье и струя – применяют в сверлении и прожигании.

Резка металла кислородом под водой

Данный вид обработки используется только при необходимости проведения специальных операций: спасательных, строительных, аварийных, подъемных. Резаком для подводной резки можно кроить стальные сплавы толщиной до 70 мм, находясь при этом на глубине до 30 м. Бензокислородный резак может работать со сталью, толщина которой достигает 100 мм.

По типу разреза подразделяются на:

Особенности кислородной резки труб

Ручной способ кислородного раскроя применяется для обработки торцов трубопровода перед сварочными работами, для удаления дефектов. Операция может выполняться в любом пространственном положении. Для ее выполнения применяют вставные и универсальные резаки. Настройка режима зависит от толщины обрабатываемого изделия.

Классификация оборудования для резки кислородом

По способу обработки резка бывает ручная и механизированная. Существуют ручные резаки, работа которых характеризуется достаточно высокой точностьюю Они подразделяются на универсальные, специальные, для фигурного и прямого раскроя. При необходимости обработки больших объемов металла рационально использовать переносные аппараты "Гугарк", большие партии одинаковых изделий успешно вырезаются с помощью шарнирных машин АСШ-86. Промышленные предприятия чаще всего используют портально-консольные устройства.

Особенности рабочего процесса

Резка, как и другой рабочие процесс, требует внимательности и соблюдения техники безопасности:

- • запрещено проводить подогрев металла одним только сжиженным газом;

- • запрещено использовать жидкое горючее в газосварочных работах;

- • при работе в закрытых помещениях должны быть предусмотрены вентиляционные системы;

- • баллоны с сжиженным газом должны располагаться на расстоянии не менее 5 м от газосварочных работ.

Как подготовить поверхность перед резкой

Перед проведением раскроя металла кислородом необходимо очистить поверхность от коррозии, грязи, масляных пятен и окалин. Если резка выполняется вручную, достаточно всего лишь очистить место реза плазменным резаком. Если процесс механизирован, то листы правят на вальцовочных аппаратах, а очищают с помощью химических или дробеструйных работ.

![kislorodnaya-rezka-metalla]()

Процесс кислородной резки металлов основан на свойстве металлов сгорать в кислороде. Если сталь нагреть до определенной температуры и на нагретое место пустить струю кислорода начнется немедленное окисление, т. е. интенсивное сгорание металла средних и больших толщин, во много раз превышает количество тепла подогревательного пламени. Тем не менее, подогревательное пламя после начала резки выключить нельзя, и оно горит непрерывно, пока передвигается резак. Так как окисление металла происходит не мгновенно, тепло от сгорания металла в кислороде выделяется несколько ниже верхней кромки разреза.

Поэтому недостаток тепла в верхней кромке щели реза надо возмещать подогревательным пламенем резака. Оно же является основным источником нагрева при резке металла малых толщин. Кроме того, подогревательное пламя покрывает охлаждающее действие быстро вытекающей струи режущего кислорода и потери тепла на теплопроводность и лучеиспускание.

Процесс кислородной резки показан на схеме (рис. 1).

![kislorodnaya-rezka-metalla]()

Рис. 1. Схема кислородной резки.

1 — режущий кислород; 2 — смесь ацетилена с кислородом; 3 — наружный мундштук; 4 — подогревательное пламя; 5 — шлак; 6 — разрезаемый металл; 7 — режущая струя кислорода; 8 — внутренний мундштук.

Кислородная резка металла

В наружный мундштук резака поступает смесь ацетилена (или другого горючего газа) с кислородом. При выходе из мундштука смесь зажигается, образуя подогревательное пламя, которым место начала реза нагревается до температуры начала горения. Затем на нагретую поверхность металла по каналу внутреннего мундштука направляется струя чистого кислорода, вследствие чего происходит горение металла.

От тепла, выделяющегося при сгорании верхних слоев металла, а также от тепла подогревательного пламени нагреваются нижележащие слои металла, которые также воспламеняются и сгорают. Таким образом металл сгорает на ширину струи по всей своей толщине. Образующийся в результате сгорания металла в кислороде шлак почти полностью выдувается из щели реза кислородной струей, небольшая часть его по окончании резки легко отделяется от кромок разрезаемого металла при ударах.

Сгорание металла будет непрерывным полиции движения резака. Таким образом лист металла может быть разрезан на отдельные детали.

Условия кислородной резки

Металл, обрабатываемый кислородной резкой, должен обладать следующими свойствами.

1.Начальная температура горения металла должна быть ниже температуры его плавления если же это условие не соблюдается, то при резке металл будет не сгорать, а выплавляться, образуя некачественный разрез.

От химического состава стали и чугуна зависит их температура начала горения, а именно от количества углерода. Значит, чем больше содержания углерода, тем выше начальная температура горения, но в то же время понижается температура плавления стали. Таким образом, из сплавов железа с углеродом первому условию осуществления кислородной резки отвечает только та сталь, в которой содержание углерода будет до 0,7%. Температура начала горения меди и алюминия выше температуры плавления, и обычная кислородная резка их невозможна.

2.Температура плавления металла должна быть всегда выше температуры плавления окислов металла. Окислы должны обладать соответствующей легкоплавкостью и жидкотекучестью. При соблюдении этого условия окислы будут легко выдуваться в жидком виде струей кислорода и не будут нарушать процесс резки.

3.При осуществлении процесса непрерывной резки должно выделятся достаточное количество тепла для нагрева прилегающий к месту разреза участков. При сгорании железа — самого распространенного металла, подвергающегося кислородной резке,— выделяется большое количество тепла, достаточное для плавления окислов и нагревания соседних слоев металла.

4.Теплопроводность металла должна быть низкой, иначе будет происходить быстрый отвод тепла и охлаждение места реза. Высокая теплопроводность является одной из основных причин, препятствующих обычной кислородной резке меди и ее сплавов.

5.В разрезаемом металле не должно содержаться примесей, затрудняющих процесс кислородной резки. Металл должен быть плотным, без раковин и пор, поверхность его должна быть чистой.

Всем перечисленным условиям полностью удовлетворяют железо и сталь с содержанием углерода не свыше 0,7%, а также в достаточной степени легированная сталь некоторых марок. Другие металлы или вовсе не подвергаются обычной кислородной резке или требуют специальных методов.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Выберите документ из архива для просмотра:

Выбранный для просмотра документ Презентация урока КФР.pptx

![Я утром встаю, выхожу из ворот. Смотрю, как спешит на работу народ, И вижу се.]()

Описание презентации по отдельным слайдам:

![Я утром встаю, выхожу из ворот. Смотрю, как спешит на работу народ, И вижу се.]()

Я утром встаю, выхожу из ворот. Смотрю, как спешит на работу народ, И вижу себя я среди мастеров, Я – мастер, я – резчик! Трудиться готов!

![Тема урока: Сущность, аппаратура и технология кислородно- флюсовой резки План.]()

Тема урока: Сущность, аппаратура и технология кислородно- флюсовой резки План урока: 1.Сущность кислородно-флюсовой резки 2. Аппаратура кислородно- флюсовой резки 3.Технология резки

![Сущность кислородно- флюсовой резки Сущность процесса кислородно-флюсовой рез.]()

Сущность кислородно- флюсовой резки Сущность процесса кислородно-флюсовой резки состоит в том, что в зону реза, подогретую газовым пламенем, вместе со струей режущего кислорода вводят порошок флюса, который сгорает в кислороде, выделяя теплоту, повышающую температуру в зоне реза, - это термическое воздействие флюса Продукты сгорания флюса образуют с тугоплавкими окислами разрезаемого материала жидкотекучие шлаки, которые удаляются из реза струей режущего кислорода - это химическое действие флюса. И, наконец, частицы порошка флюса сгорают не сразу и, перемещаясь в процессе горения в глубину реза, ударным трением стирают с поверхности кромок тугоплавкие окислы, способствуя их удалению из реза, - это абразивное действие флюса

![Состав флюсов по массе в% Назначение флюса Железный порошок Алюминиевый порош.]()

Состав флюсов по массе в% Назначение флюса Железный порошок Алюминиевый порошок Кварцевый песок Железная окалина Доменныйферрофосфор Резка чугуна 100 65…75 75 65…75 - 5…10 - - - 20…25 25 - - - - - - - - 25…35 Резка высоколегированных сталей 100 90…95 75 - 5…10 - - - - - - 25 - - - Резка меди 70…80 20…30 - - - Резка латуней и бронзы 70…80 70…75 5…10 15…20 15…20 - - - - 10…15

![Применяют три схемы подачи флюса: внешняя механическая однопроводная под высо.]()

Применяют три схемы подачи флюса: внешняя механическая однопроводная под высоким давлением

![Схемы подачи флюса при кислородно-флюсовой резке а - внешняя; б - однопроводн.]()

Схемы подачи флюса при кислородно-флюсовой резке а - внешняя; б - однопроводная под давлением; в - механическая; 1 - бачок с флюсом; 2 - кислород; 3 - шланг; 4 - резак; 5 - головка; 6 - струя режущего кислорода; 7 - шнек; 8 - электромеханический привод

![Комплект КФ 1 - флюсопитатель емкостью 10 л. (до 22 кг флюса) с регулируемым.]()

Комплект КФ 1 - флюсопитатель емкостью 10 л. (до 22 кг флюса) с регулируемым смесителем вихревого типа. 2- резинотканевый рукав через баллонный газовый редуктор 3 - баллонный газовый редуктор 4- газовый баллон 5 – резак КФР-352. 6 – манометр 7 – тележка 8 – предохранитель

![Вставьте пропущенные слова в текст, используя учебник: 1. При толщине разреза.]()

Вставьте пропущенные слова в текст, используя учебник: 1. При толщине разрезаемого металла 10-200мм скорость резки выбирают в пределах ______________ , а расход флюса _______________ кг/ч. 2._____________________ для стали 10-100мм составляет 0,5- 0,7МПа. 3. Правильный выбор расхода флюса можно оценить по наличию небольшого валика расплавленного металла на верхних кромках реза.

![1. При толщине разрезаемого металла 10-200мм скорость резки выбирают в предел.]()

1. При толщине разрезаемого металла 10-200мм скорость резки выбирают в пределах 0.76 – 0. 23м/мин, , а расход флюса – 0, 25-0,8 кг/ч. 2.Давление режущего кислорода для стали 10-100мм составляет 0,5- 0,7МПа. 3. Правильный выбор расхода флюса можно оценить по наличию небольшого валика расплавленного металла на верхних кромках реза. Правильный ответ

![Вид кромок реза в зависимости от количества подаваемого флюса а) нормальная п.]()

Вид кромок реза в зависимости от количества подаваемого флюса а) нормальная подача; б) чрезмерная подача; в) недостаточная подача флюса

![Результаты анализа принятого вида резки Анализируемые показатели Кислородная.]()

Результаты анализа принятого вида резки Анализируемые показатели Кислородная резка Кислородно –флюсовая резка Оборудование простое + простое + Материалы для резки доступные + доступные + Разрезаемость стали хорошая + хорошая + Качество реза удовлетворительное - хорошее +

![Предприятие получило заказ на изготовление алюминиевого резервуара. Вашему це.]()

Предприятие получило заказ на изготовление алюминиевого резервуара. Вашему цеху поручили произвести резку алюминия. Каким видом резки окислением вы будите выполнять работу. Подготовьте краткое выступление в соответствии с ПОПС - формула состоит из четырех элементов: П – позиция (в чем заключается точка зрения) я считаю, что … О – обоснование (довод в поддержку позиции) … потому, что … П – пример (факты, иллюстрирующие довод) … например … С – следствие (вывод) … поэтому …

![Домашнее задание § 4.3 , стр. 134-137]()

Домашнее задание § 4.3 , стр. 134-137

Выбранный для просмотра документ план ур. к-ф.docx

Тема: Сущность, аппаратура и технология кислородно-флюсовой резки.

Цели: - Обеспечить усвоение знаний по сущности, аппаратуре и технологии кислородно-флюсовой резки, произвести сравнительный анализ различных видов резки.

-Воспитывать мотивы учения, дисциплинированности, творческого начала личности, умение работать в коллективе;

-Развивать умения учебно-познавательной деятельности, мышление, волевой и эмоциональной сферы

![]()

Сущность процесса заключается в сгорании металла в струе химически чистого кислорода, с последующим удалением этой струёй продуктов окисления из зоны реза (выдуывом).

Технология резки газом

В этих случаях сама резка производится с одновременным подогревом. Наконечник газового резака имеет форму пирамиды с 3 соплами.

Через два боковых подается подогревающая смесь, ну а по центру монтируется тонкое сопло для подачи кислорода под высоким давлением.

![]()

Технология кислородной резки

В современных резаках, кислород подается под давлением в 12 атмосфер! Проще говоря – под струей воздуха можно повредить даже кожу (имеется в виду не зажженная струя).

Флюс, который образовывается при такой резке, либо выбрасывается подогревающем пламенем в стороны, либо прожигается непосредственно через весь металл (если выполняется сквозная резка).

Не забывайте, что резка металла газом имеет большое преимущество перед электрической. Какое?

Но учитывайте, что резка металла кислородом не подразумевает использовать металлы, которые плавятся при температуре ниже 600 градусов за Цельсием. В этом случае будет выполняться простое удаление верхнего слоя металла, а не его резка.

Вот в таких случаях рекомендуется использовать так называемые мобильные нагреватели – обычные баллончики со сжатым газом и соплом на конце трубки.

Стандартная технология кислородной резки металла подразумевает использовать направляющий резак, которым управляет оператор. Подача газа регулируется при помощи двух вентилей (в некоторых моделях – одним общим).

Сама рукоятка резака имеет две трубки, которые как раз и встраиваются в ручку. Первая рукоятка подает топливо для нагревателя, вторая (как правило — центральная) – подает кислород. То есть, к главному соплу подводятся аж 3 трубки!

Через две подается пропан, через третью – кислород. В более старых моделях резаков использовалось два наконечника, которые работали аналогичным образом.

Какой расход газа при резке металла? Это зависит от температуры, до которой разогревается сам металл при работе.

В стандартном резаке Р1-01 за один час работы в среднем расходуется порядка 10 кубических метров кислорода и 0,7 кубических метров ацетилена (при использовании пропана – 1 метр кубический топлива).

А вот в резаке Р2-01 расход значительно больше – 21 м3 кислорода и 1,2 – ацетилена! Расход подогревателя зависит от температуры нагрева и плоскости, которая разрезается.

Виды резки металла газом

Газорезка различных металлов классифицируется на несколько методов, в зависимости от используемых газов и некоторых других особенностей. Каждый из способов оптимален для выполнения тех или иных задач. Например, если есть возможность подключения к сети, то можно воспользоваться кислородно электрической дуговой резкой, или при работе с низкоуглеродистыми сталями лучше использовать газовоздушную смесь с пропаном. Наиболее востребованы на практике следующие методы:

- Резка пропаном. Резка металла пропаном и кислородом один из наиболее популярных способов работы, но она имеет некоторые ограничения. Операция выполнима для титановых сплавов, низкоуглеродистых и низколегированных сталей. Если содержание углерода или легирующего компонента в материале превышает 1%, необходимо искать другие способы кислородной эффективной резки металла. Этот метод предусматривает использование и других газов: метан, ацетилен, пропан и некоторые другие.

- Воздушно-дуговая резка. Кислородно электрическая дуговая резка является весьма эффективным методом. Металл расплавляется с помощью электрической дуги, а удаление остатков выполняет воздушная струя. Кислородно электрическая дуговая резка предполагает подачу газа непосредственно вдоль электрода. Недостатком данного способа являются неглубокие резы. Зато их ширина при выполнении работы кислородно электрической дуговой сварки может быть любая.

- Кислородно-флюсовая резка. Особенностью кислородно флюсовой металлической резки является подача в рабочую зону дополнительного компонента. Это флюс, имеющий порошкообразную форму. Этот компонент обеспечивает большую податливость материала во время проведения кислородно флюсовой металлической резки. Метод используется для разрезания материалов, образующих твердоплавкие окислы. Использование метода кислородно флюсовой металлической резки позволяет создать дополнительный тепловой эффект. Так режущая струя выполняет операцию эффективно. Кислородно флюсовая металлическая резка применима для чугуна, легированных сталей, алюминия, меди и медных сплавов, зашлакованных металлов и железобетона.

- Копьевая резка. Кислородно копьевая металлическая резка используется для разделки габаритных массивов стали, технологических производственных отходов и аварийных скрапов. Ее особенность в том, что скорость выполнения операции значительно увеличивается. Технология кислородной резки в этом случае заключается в использовании высокоэнергетичной струи, что снижает расход стальных копьев. Высокая скорость обеспечивается за счет полного и более быстрого сгорания металла.

ДОСТОИНСТВА кислородной резки:

простота и доступность оборудования, его экономичность

Данный вид резки широко применяется при выполнении монтажных и строительных работ. Механизированная кислородная резка широко применяется в машиностроении для резки низкоуглеродистых сталей толщиной более 40 мм.

Основной недостаток данного вида резки – невозможность резки низколегированных сталей, чугун, цветных металлов в силу ряда условий.

УСЛОВИЯ РАЗРЕЗАЕМОСТИ МЕТАЛЛА

- Температура плавления металла должна быть выше температуры его воспламенения в кислороде. В противном случае металл будет плавиться, а не гореть. Этому условию удовлетворяет низкоуглеродистая сталь. А вот чугун – нет, содержание углерода в нем значительно выше.

- Температура плавления металла должна быть выше температуры плавления образующихся в процессе оксидов. Этому условию удовлетворяет низкоуглеродистая сталь. А вот алюминий, магний, сплавы этих металлов, а также высоколегированные стали, содержащие высокий процент хрома, — нет. При их нагревании на поверхности образуется пленка тугоплавкого оксида, изолирующего металл от контакта с кислородом.

- Тепловой эффект образования оксида металла должен быть достаточно высоким. Это условие диктуется тем, что при кислородной резке одного подогревающего пламени резака недостаточно для поддержания требуемой температуры в зоне резки. Что делает невозможной газовую резку меди и её сплавов.

- Консистенция образующихся оксидов должна быть жидкой, т.е. появляющиеся при резке шлаки должны быть жидкотекучими. Это условия хорошо выполняется при резке низко- и среднеуглеродистой стали. Но резка сплавов, содержащих высокий процент кремния или хрома (серый чугун), невозможна. Так, процесс газовой резки низколегированных конструкционных сталей не встречает никаких технологических трудностей, режимы их резки те же, что и для простой низкоуглеродистой стали. Однако в случаях, если в стали содержатся в повышенном количестве такие примеси, как хром или кремний, технологически процесс резки стали сильно осложняется зашлаковыванием кромок.

- Тепловодность металла должна быть максимально низкой. В противном случае трудно или даже невозможно достичь концентрированного нагрева металла. Низкоуглеродистая сталь, теплопроводность которой невелика, не вызывает трудностей ни в начальный момент, ни в процессе резки. А высокая теплопроводность меди и алюминия – одна из причин, затрудняющих газовую резку этих металлов.

кислородная резка, термическая резка, кислородной резки, резка внутри контура, температура плавления металла, плавление металла, нагрев металла, жидкотекучие шлаки, оплавление кромок, резка стали, газовая резка, газовой резки

Резка металла кислородом под водой

Данный вид обработки используется только при необходимости проведения специальных операций: спасательных, строительных, аварийных, подъемных. Резаком для подводной резки можно кроить стальные сплавы толщиной до 70 мм, находясь при этом на глубине до 30 м. Бензокислородный резак может работать со сталью, толщина которой достигает 100 мм.

Качество резки

На качество резки влияет:

- расход кислорода. Недостаток кислорода приводит к неполному окислению металла и не интенсивному удалению окислов; а избыток — к охлаждению и выносу тепла из зоны резки.

- чистота кислорода. Снижение чистоты влияет на качество кромок реза; Чем ниже чистота, тем больше налипает трудноотделимого шлака на нижней кромке реза.

- мощность подогревающего пламени; В зависимости от состава смеси пламя бывает окислительным, нормальным и науглероживающим. Окислительное — для резки стали толщиной 3–8 мм. Нормальное — для толщин 10–100 мм. Науглероживающее — для больших толщин.

- общая длина пламени должна быть больше толщины разрезаемого металла.

Расход газа при резке металла

При малой скорости — оплавляются кромки, при большой скорости — неразрезание металла из-за отставания кислородной струи.

Правильность выбора скорости можно определите визуально по направлению пучка искр, выходящих из нижней стороны реза (см. рис).

Резка металла

Для того чтобы получить качественный рез, выполните порядок действий, указанный на рисунке.

Преимущества и недостатки газокислородной резки

Газокислородная резка металла обладает следующими преимуществами: возможностью разрезания толстых листов и изделий; возможностью поверхностной обработки материала; быстротой работы.

К недостаткам данного способа следует отнести:

- невозможность использования металлов, которые плавятся при температуре ниже 600 градусов за Цельсием;

- не безопасность метода, поскольку возможен взрыв газовоздушной смеси;

- не всегда хорошее качество реза;

- невозможность резки по криволинейным контурам маленького радиуса;

- высокое термическое воздействие на металл.

Особенности кислородной резки труб

Ручной способ кислородного раскроя применяется для обработки торцов трубопровода перед сварочными работами, для удаления дефектов. Операция может выполняться в любом пространственном положении. Для ее выполнения применяют вставные и универсальные резаки. Настройка режима зависит от толщины обрабатываемого изделия.

Подготовка к резке металла

Весь металл, поступающий на ручную резку, должен быть тщательно очищен от окалины, ржавчины, краски, масел, благи и других загрязнений, которые могут привести к снижению скорости резки и ухудшению качества обработки кромок.

Под воздействием пламени некоторые загрязнения выгорают, образуя газообразные продукты, которые засасываются в зону реза, смешиваются с кислородом и ухудшают условия сгорания металла. Загрязнения на нижней кромке реза разогреваются до высоких температур и способствуют налипанию шлака.

Деформация материала при резке газом

Поскольку резка металла газом предполагает термическое воздействие на материал, деформация является естественным последствием операции. Неравномерный нагрев и охлаждение могут измерить форму заготовки. Но существуют несколько способов устранения этого дефекта:

- использование отпуска или обжига;

- правка листовой стали на вальцах, после этого материал становится более стабильным;

- чтобы избежать коробления, можно закрепить изделие перед операцией;

- выполнять операцию на максимально допустимой скорости и другие.

Особенности рабочего процесса

Резка, как и другой рабочие процесс, требует внимательности и соблюдения техники безопасности:

- • запрещено проводить подогрев металла одним только сжиженным газом;

- • запрещено использовать жидкое горючее в газосварочных работах;

- • при работе в закрытых помещениях должны быть предусмотрены вентиляционные системы;

- • баллоны с сжиженным газом должны располагаться на расстоянии не менее 5 м от газосварочных работ.

Сталь Характеристика разрезаемости Высокоуглеродистая При содержании углерода свыше 0,3% до 1% резка затруднена и требуется предварительный подогрев стали до 300-700С. При содержании углерода более 1-1,2% резка невозможна Среднеуглеродистая С увеличением содержания углерода от 0,3 до 0,7% резка осложняется Низкоуглеродистая При содержании углерода до 0,3% резка без затруднений Перед тем как зажечь резак

Убедитесь в исправности оборудования и проверьте:

а) герметичность присоединения рукавов, всех разъемных и паяных соединений;

б) убедитесь в наличии инжекции.

Как подготовить поверхность перед резкой

Перед проведением раскроя металла кислородом необходимо очистить поверхность от коррозии, грязи, масляных пятен и окалин. Если резка выполняется вручную, достаточно всего лишь очистить место реза плазменным резаком. Если процесс механизирован, то листы правят на вальцовочных аппаратах, а очищают с помощью химических или дробеструйных работ.

Осмотр резака

Внимание! В случае появления непрерывных хлопков или обратного удара, быстро закрыть вентили горючего газа, затем кислорода и охладить резак. После возникновения обратного удара прочистить и продуть инжектор, смесительную камеру и мундштуки, подтянуть мундштуки и гайки, проверить герметичность резака.

- Продолжать работы в случае возникновения обратного удара пламени; при невозможности регулировки состава пламени по горючему газу или выявления неисправности аппаратуры, приборов и защитных средств, нарушения крепления баллонов.

- Держать во время работы рукава на плечах, ногах, под мышками или обмотанными вокруг пояса.

- Перемещаться с зажженным пламенем резака. Выполнять резку сосудов, находящихся под давлением или содержащим легко воспламеняющиеся и взрывчатые вещества.

- Оставлять резак с зажженным пламенем при вынужденном прекращении работ или удалении рабочего от рабочего места.

Чертеж устройства ручного ацетилено-кислородного резака

![]()

- 1 — головка резака;

- 2 — трубки;

- 3 — вентиль;

- 4 — кислородный вентиль;

- 5 — кислородный ниппель;

- 6 — ацетиленовый ниппель;

- 7 — рукоятка;

- 8 — корпус;

- 9 — ацетиленовый вентиль;

- 10 — инжектор;

- 11 — накидная гайка;

- 12 — смесительная камера;

- 13 — трубка.

После окончания резки

Кол-во блоков: 24 | Общее кол-во символов: 24414

Количество использованных доноров: 6

Информация по каждому донору:Читайте также: