Влияние различных условий на свойства смазочных материалов кратко

Обновлено: 30.06.2024

Для смазки оборудования применяют четыре вида смазочных материалов. Смазочные масла (нефтяные и синтетические), пластичные (консистентные), твердые и газообразные смазки.

Основное количество смазочных масел составляют минеральные масла, которые получают путем перегонки нефти, например мазут. Ассортимент нефтяных масел для смазки машин очень широк.

В зависимости от области применения все стандартизованные нефтяные масла делятся на следующие группы: индустриальные, турбинные, компрессорные, трансмиссионные, моторные и т.п. Крайние значения температур, при которых могут работать нефтяные масла в обычных условиях смазки машин, лежат в пределах от —40 до +150°С. При работе за пределами этих температур в настоящее время применяют синтетические масла, которые делятся на четыре основные группы: эфиры, полигликоли, силиконы,фтористые и фторхлористые углеводы. Эти масла уступают нефтяным маслам по смазочным свойствам. Однако они незаменимы при высоких перепадах температур.

Пластичные (консистентные) смазки — это смесь масел и различных загустителей. Они занимают промежуточное положение между твердыми и жидкими смазочными материалами и представляют собой мягкие мази -достаточно плотной густой консистенции. При применении этого вида смазочного материала не требуется герметизации узлов трения, отпадает необходимость в системе подачи. По основному назначению они делятся на антифрикционные, защитные и уплотнительные.

Антифрикционные смазки подразделяются на группы по следующим признакам: по загустителю кальциевые, кальцевонатриевые, натриевые; по температуре плавления — низкоплавкие (Н), с температурой плавления до 50—б0°С; среднеплавкие (С), с температурой плавления до 90°С; тугоплавкие (Т), с температурой плавления свыше 100°С; по отношению к влаге — влагостойкие (В) и водочувствительные.

Кальциевые смазки (солидолы) не растворяются в воде и могут применяться в условиях влажной среды, что особенно важно для работы оборудования в условиях мясных и молочных комбинатов.

Наiвриевые смазки (консталины) сохраняют смазочные свойства при температуре 100°С и выше, но легко растворимы в воде и во влажной среде теряют смазочные свойства.

Консистентные смазочные материалы условно обозначаются начальными буквами слов, указывающих область применения смазочного материала., например, У — универсальная, И — индивидуальная, Н — низкоплавкая, В — водостойкая, З — защитная и т.д.

Свойства смазок обозначаются шифром в их наименовании, так, солидол обозначают буквами УС или УС, т. е. универсальная среднеплавкая. Консталин имеет обозначение УТ — универсальная тугоплавкая.

Твердые смазки — дисульфид молибдена, графит, фтористый кальций — применяются при высоких температурах и больших нагрузках. Их недостаток — малый срок действия.

Газообразные смазки новый класс смазочных материалов, куда входят некоторые галоидопроизводные метана или этапа. При работе узлов трения в атмосфере этих газов на металлических поверхностях образуется смазочная пленка, снижающая трение и износ. Газообразные смазки применяют при небольших нагрузках и достаточно высоких температурах.

Эксплуатационные свойства смазочных масел — это свойства, характеризующие их поведение в объектах смазки. Эти свойства делят на две группы: а) смазочные свойства — свойства, обеспечивающие максимальное снижение или предупреждение истирания и других видов износа трущихся поверхностей (противоизностные свойства), а также максимальное снижение потерь на трение (антифрикционные свойства); б) физико-химические свойства: вязкость, пенетрация, вспениваемость, стабильность, эмульгируемость, температура каплепадения, моющие свойства, испаряемость и коррозионность.

Жидкие смазочные материалы характеризуются вязкостью, температурой вспышки и воспламенения, температурой застывания, стабильностью свойств, наличием воды, механических примесей и др.

Вязкость является важнейшим показателем качества масла, определяющим назначение и условия применения масла. От значения вязкости зависит способность масла удерживаться в виде слоя необходимой толщины между трущимися поверхностями и обеспечивать нужный режим жидкостного трения.

По значению вязкости определяют целесообразность применения того или иного масла при определенных режимах работы механизма или машины в целом (давлении на слой масла, частоте вращения деталей, рабочей температуре трущихся поверхностей).

Применение масла с повышенной по сравнению с расчетной вязкостью может быть причиной повышения температуры трущихся деталей; применение масла с пониженной вязкостью может привести к образованию на поверхности тонкой масляной пленки, после разрыва которой произойдет непосредственное соприкосновение трущихся поверхностей и увеличится их износ.

Различают динамическую, кинематическую и условную вязкость.

Динамическая вязкость характеризует свойство жидкостей оказывать сопротивление взаимному движению их частиц. Единица динамической вязкости — паскаль-секунда.

Кинематическая вязкость определяется отношением динамической вязкости к плотности. Единица кинематической вязкости — квадратный метр на секунду. В стандартных или технических условиях на масла нормы вязкости могут быть выражены в единицах кинематической вязкости при атмосферном давлении. Единицей кинематической вязкости является стокс (ст), иногда применяют сантистокс (сот), равный 1 02 стокса.

динамическая вязкость принимается при гидродинамических расчетах смазки трущихся поверхностей, а кинематическая — для расчета движения масла по трубопроводам.

Вязкость зависит от температуры и изменяется обратно пропорционально температуре, т.е. при повышении температуры вязкость уменьшается, а при понижении — увеличивается. В стандартах вязкостно-температурная характеристика масла дается числовой величиной, получаемой от деления друг на друга числовых значений кинематической вязкости при двух температурах: 50 и 100°С.

Условная вязкос,пь является отвлеченным числом, выражающим отношение времени истечения из вискозиметра типа ВУ испытуемого масла в количестве 200 г при температуре 20°С ко времени истечения такого же количества дистиллированной воды при той же температуре.

Условная, или относительная вязкость, ранее обозначавшаяся в технической литературе градусами Энглера (Е°), выражается теперь в градусах условной вязкости (°ВУ). В иностранной практике применяют различные условные единицы кинематической вязкосги смазочных масел: в США — секунды Сейболта28 Универсал, в Англии — секунды Редвуда, в Германии — градусы Энглера (°Е), во Франции градусы Барбье (°В).

Температура вспышки — температура, при которой происходит вспышка смеси паров масла с воздухом.

Температура вослламенения — температура самовоспламенения смазки и горения ее в течение 5 с.

Температура застывания — температура, при которой утрачивается подвижность масла, при этом мениек масла в наклоненной на 45° пробирке в течение одной минуты не изменяет своей формы, т.е. прекращается течение смазки.

Кислотность счазки определяется количеством 0,1 н. раствора КОН, пошедшего на нейтрализацию 2 г испытуемого материала.

Стабильность масел — это способность их с течением времени противостоять старению в процессе применения и хранения. Это свойство масла определяет срок его службы. Старение масла происходит в результате его окисления кислородом воздуха.

В ГОСТах и ТУ для большинства масел нормируются предельные значения кислотного числа. По изменению этого числа судят о степени старения масла (химическая стабильность).

Коллоидная стабильность — способность смазок удерживать в своей структуре жидкое масло при длительном хранении.

Испаряемость. При испарении масла смазка сильно уплотняется. При этом ухудшаются ее свойства. Испаряемость определяют, измеряя потерю массы смазки в нормализованных условиях испытания.

Коррозинность. Существуют масла, обладающие хорошими смазочными свойствами, но агрессивные при взаимодействии с цветными металлами.

Поэтому для многих масел предусмотрено испытание на коррозию стальных и медных пластинок.

Вспенавание. Пена представляет собой однородную систему мельчайших пузырьков воздуха в масле.

При вспенивании ухудшается смазочная способность, и масла быстрее окисляются. Склонность к вспениванию в большей степени проявляется у вязких масел.

Консистентные смазочные материалы характеризуются вязкостью, пенетрацией, температурой каплепадения, содержанием коррозирующих веществ и механических примесей.

Для оценки вязкости консистентных смазочных материалов пользуются вязкостно-температурной характеристикой, которую определяют с помощью вискозиметра. От вязкости зависит возможность движения смазки по трубопроводам, возможность заправки в узлы трения насосами и шприцами.

Пенетрации определяет степень густоты смазочного материала, его плотность. Число пенетрации определяют по глубине погружения в смазку за 5 с конического плунжера весом 150 г. В настоящее время пенетрация не включается в новые стандарты на основные типы пластических смазок. Этот показатель используют только для устаревших или специальных видов смазки.

Температура каплепадения — это температура, при которой происходит падение первой капли размягченной смазки, нагреваемой в определенных условиях. Она характеризует температуру плавления консистентных смазок. Установлено, что смазки сохраняют работоспособность до температуры на 1 5—20°С ниже их температуры каплепадения.

Методы испытаний на смазочные материалы установлены ГОСТ 2917 и более подробно приведены в методических указаниях [1].

Основной особенностью масел (в сравнении с консистентными смазочными материалами) является их текучесть, подвижность. Эти свойства масел позволяют применять их в циркуляционных системах для смазки пар трения, для охлаждения трущихся деталей. Масла легко заправлять и сливать из системы, очищать от продуктов износа и старения, от различных механических примесей путем установки фильтров.

Консистентные смазочные материалы этими качествами не обладают. В машинах, где имеет место интенсивное тепловыделение, их не применяют.

Однако срок службы консистентных смазочных материалов выше, чем масел. Пластичность консистентных смазок позволяет использовать их также для открытых поверхностей, на которых они достаточно хорошо удерживаются, если даже эти поверхности располагаются вертикально. Во многих случаях консистентные смазочные материалы защищают машины от коррозии в течение десятков лет. Существенным отличием таких смазок от масел является малая зависимость их вязкости от температуры.

То есть, жидкие минеральные масла имеют преимущества перед консистентными смазками. Они стабильны по структуре, могут использоваться при больших оборотах и высоких температурах, смазывать ими детали можно без разборки и промывки узла.

Недостатки жидких масел: сложность уплотнения смазываемых узлов из-за повышения текучести масел; необходимость частого пополнения, что требует установки специальных устройств.

Преимущества консистентной смазки:

— способность не вытекать из смазываемого узла, что упрощает его уплотнение;

— способность заполнять зазоры между подвижными и неподвижными деталями узла;

— продолжительный срок эксплуатации узла без замены смазки.

— большая вязкость, что исключает их применение при низких температурах и высоких скоростях вращения;

— необходимость полной разборки узла при смене смазки;

— возможность растворения в воде для натриевых и натриевокальциевьтх смазок.

Выбор смазочного материала, равно как и способа его подачи к трущимся элементам, производится на стадии конструирования машины в зависимости от ее назначения и условий работы.

Смазочные материалы широко применяются в современной технике, с целью уменьшения трения в движущихся механизмах (двигатели, подшипники, редукторы, и.т д), и с целью уменьшения трения при механической обработке конструкционных и других материалов на станках (точение, фрезерование, шлифование и т. д.). В зависимости от назначения и условий работы смазочных материалов (смазок), они бывают твёрдыми (графит, дисульфид молибдена, иодид кадмия, диселенид вольфрама, нитрид бора гексагональный и т. д.), полутвёрдыми, полужидкими (расплавленные металлы, солидолы, консталины и др), жидкими (автомобильные и другие машинные масла), газообразными (углекислый газ, азот, инертные газы).

По происхождению или исходному сырью различают такие смазочные материалы:

- минеральные, или нефтяные, являются основной группой выпускаемых смазочных масел (более 90 %). Их получают при соответствующей переработке нефти. По способу получения такие материалы классифицируются на дистиллятные, остаточные, компаундированные или смешанные;

- растительные и животные, имеющие органическое происхождение. Растительные масла получают путем переработки семян определенных растений. Наиболее широко в технике применяются касторовое масло.

- животные масла вырабатывают из животных жиров (баранье и говяжье сало, технический рыбий жир, костное и спермацетовые масла и др.).

- органические, масла по сравнению с нефтяными обладают более высокими смазывающими свойствами и более низкой термической устойчивостью. В связи с этим их чаще используют в смеси с нефтяными;

- синтетические, получаемые из различного исходного сырья многими методами (каталитическая полимеризация жидких или газообразных углеводородов нефтяного и ненефтяного сырья; синтез кремнийорганических соединений - полисиликонов; получение фтороуглеродных масел). Синтетические масла обладают всеми необходимыми свойствами, однако, из-за высокой стоимости их производства применяются только в самых ответственных узлах трения.

По внешнему состоянию смазочные материалы делятся на:

- жидкие смазочные масла, которые в обычных условиях являются жидкостями, обладающими текучестью (нефтяные и растительные масла);

- пластичные, или консистентные, смазки, которые в обычных условиях находятся в мазеобразном состоянии (технический вазелин, солидолы, консталины, жиры и др.). Они подразделяются на антифрикционные, консервационные, уплотнительные и др.;

- твердые смазочные материалы, которые не изменяют своего состояния под действием температуры, давления и т. п. (графит, слюда, тальк и др.). Их обычно применяют в смеси с жидкими или пластичными смазочными материалами.

Основные параметры.

Основными характеристиками общими для всех жидких смазочных материалов являются:

· вязкость;

· температура застывания;

· температура вспышки;

· кислотное число.

Вязкость - одна из наиболее важных характеристик смазочного материала, во многом определяющая силу трения между перемещающимися поверхностями, на которые нанесен смазочный материал.

Значение вязкости смазочного материала всегда указывается при конкретном значении температуры, как прави ло, при 40 °С.

Температура застывания (точка утечки) - самая низкая температура, при которой масло растекается под действием силы тяжести. Понятие температуры застывания используется для определения прокачиваемости масла по трубопроводам и возможности смазки узлов трения, работающих при пониженной температуре. Под температурой застывания масла подразумевается температура, при которой масло, помещенное в пробирку и наклоненное под углом 45°, не изменяет своего уровня в течение одной минуты.Температура застывания должна быть на 5 . 7 °С ниже той температуры, при которой масло должно прокачиваться.

Температура вспышки - самая низкая температура, при которой масло воспламеняется при воздействии на него пламени. Температуру вспышки паров масла необходимо знать при подаче масла к узлам трения, работающим при повышенной температуре. Температуру вспышки определяют в открытом или закрытом тигле. Обычно в справочниках указывается температура вспышки паров масла в открытом тигле.

Кислотное число - мера содержания в масле свободных органических кислот. Кислотное число определяется количеством миллиграмм гидроксида калия (КОН), необходимым для нейтрализации всех кислых компонентов, содержащихся в 1 г масла. При старении масла кислотное число повышается. Во многих случаях это число является основным показателем для смены масла в циркуляционных смазочных системах.

При выборе жидких смазочных материалов для конкретных условий работы руководствуются следующими характеристиками:

· индекс вязкости - оценка изменения вязкости смазочного материала в зависимости от изменения температуры;

· окисляемость - оценка способности масла вступать в реакцию с кислородом. Стойкость к окислению - показатель стабильности того или иного масла;

· экстремальное давление (ЕР) - мера качества прочности масляной пленки, используется для характеристики смазочных материалов тяжело нагруженных поверхностей трения;

· заедание (Stick-slip) - оценка способности смазочного материала предотвращать скачки или неустойчивое движения силового стола или каретки станка даже при крайне низких скоростях.

Срок службы смазочного масла зависит от скорости накопления в нем вредных примесей и его старения

Пластичные (консистентные) смазочные материалы. Представляют собой нефтяные или синтетические масла с добавлением многофункциональных присадок и загустителя, в качестве которого используются мыла высших сортов жирных кислот, твердые углеводороды (церазины, парафины), силикагель и сажа, относящиеся к термостойким загустителям и др.

Пластичные смазочные материалы применяют в следующих случаях:

· для тяжелонагруженных подшипников скольжения, работающих при небольших скоростях в условиях граничного трения с частыми реверсами или в повторно-кратковременном режиме;

· когда смазочный материал кроме основного назначения используется как уплотняющий для предохранения поверхности от попадания загрязнителей из окружающей среды;

· для создания защитной масляной пленки на поверхности трения при длительных остановках;

· в узлах трения, доступ к которым затруднен или которые могут работать длительное время без пополнения смазки;

· при необходимости одновременного использования смазочного материала для консервации и смазки механизма.

Основные характеристики пластичных смазок :

· вязкость;

· предел прочности на сдвиг;

· температура каплепадения;

· число пенетрации.

Вязкость пластичных смазочных материалов, в отличие от смазочных масел, зависит не только от температуры, но и от скорости деформации. Значение вязкости пластичного смазочного материала, определенное при заданной скорости деформации и температуре, является постоянным и называется эффективной вязкостью.

Предел прочности на сдвиг - минимальное напряжение сдвига, которое вызывает переход смазки к ее вязкому течению. Предел прочности на сдвиг характеризует способность смазки удерживаться на движущихся деталях, вытекать и выдавливаться из негерметизированных узлов трения.

Температура каплепадения - температура, при которой смазка утрачивает свою густую консистенцию и переходит в состояние жидкой смазки (температура, при которой падает первая капля). Обычно пластичную смазку применяют при температурах на 15 . 20 °С ниже температуры каплепадения.

Число пенетрации определяет степень загустения пластичного смазочного материала, которая по ГОСТ5346-78 определяется глубиной погружения в смазочный материал стандартного конуса пенетрометра за 5 с при температуре 25 °С и общей нагрузке 150 г и выражается в десятых долях миллиметра.

Вниманию посетителей: Данная информация предоставляется для ознакмления. Формулировки и цифровые значения могут отличаться от оффициальных описаний и тестовых показателей. Для уточнения или дополнения интересующей ин ф ормации вы можете обратиться к оффициальным источникам конкретных производителей и сертификационых центров.

Целью данной работы является определение влияния различных факторов на смазочную способность масел. Используя оборудование, а именно машину трения СМТ-1 и образцы: ролик из стали 45 и частичный вкладыш из бронзы, необходимо провести эксперимент, по результатам которого построить кривые зависимостей коэффициента трения от скорости скольжения и нагрузки.

Лабораторное изучение смазочной способности масел имеет большое значение, так как неправильное использование может привести к катастрофическим последствиям при работе узлов трения в результате непосредственного контакта поверхностей, ведущего к схватыванию и заеданию сопряженных деталей. В связи с этим весьма важно знать факторы влияющие как на смазочную способность, так и на трение в целом.

1 Граничное трение

1.1 Природа граничного трения

Одним из наиболее эффективных путей обеспечения надежности и долговечности подвижных сопряжений деталей машин и механизмов и минимизации энергетических потерь при их эксплуатации является использование в качестве компонентов этих сопряжений смазочных материалов.

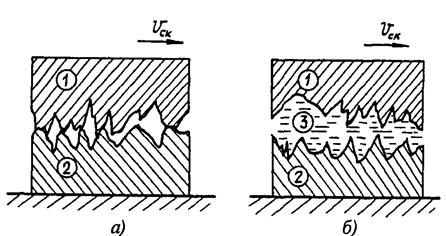

Смазочные материалы (СМ) - продукты органического и неорганического происхождения, которые вводят между поверхностями с целью уменьшения потерь на трение в этом сопряжении, предотвращения заедания и снижения износа пар трения (см. схему). Внутреннее трение в смазочных материалах 3 существенно меньше, чем внешнее трение несмазанных деталей 1 и 2, и исключение или минимизация непосредственного контакта пар трения приводит к улучшению фрикционно-износных характеристик сопряжения.

Схема несмазанного (а) и смазанного (б) контакта трущихся тел:

1 и 2-трущиеся тела; 3- смазочный материал

Смазочный материал является важнейшим конструкционным элементом узла трения, во многом определяющим его надежность и долговечность, а также потери энергии при его функционировании.

Действие смазочного материала, в результате которого уменьшается трение контактирующих тел и/или снижается их износ, называется смазкой.

Трение при граничной смазке представляет собой такой вид контактного взаимодействия, при котором сопрягаемые поверхности на отдельных участках разделяются граничными слоями, образующимися в результате физической адсорбции или химической реакции окружающей среды с материалами трущихся тел. Фрикционные характеристики пары трения определяются природой и свойствами граничных слоев и материалов сопрягаемых тел, при этом практически не зависят от объемных вязкостных свойств смазочного материала. Толщина граничного слоя, состоящего из оксидов металлов, адсорбированных молекул газов, влаги и смазочных веществ, меньше суммарной высоты наиболее высоких выступов профиля поверхностей трения, находящихся в контакте.

В режиме граничного трения работают практически все содержащие смазочный материал высоконагруженные узлы трения в период их пуска или остановки

Этот вид трения широко распространен, но слабо изучен. Последнее связано с отличием структуры и объемных свойств материала от характеристик того же материала, образующего тонкие граничные слои на поверхностях твердых тел, а также со сложностью и многообразием явлений, происходящих в зоне контакта. Это адсорбция, химические реакции, диффузия, деформации контактирующих выступов, тепловыделение на пятнах контакта.

Природе действия смазки посвящены исследования Финча, Триля и Б. В. Дерягина. Финч уподобил граничный слой смазки бархатному ворсу или щетине щетки. Он считал важным тепловое движение молекул слоя и связывал смазочное действие с полярностью углеводорода. Однако эта точка зрения не является исчерпывающей, так как известны хорошие смазки, состоящие из ароматических, не полярных углеводородов. Глубокие исследования по структуре смазочного слоя выполнены А. С Ахматовым. Механизм действия присадок к маслам детально изучается некоторыми советскими учеными, например, К. С. Рамайя. Механизму смазочного действия посвящены исследования Г. И. Фукса и С. В. Венцеля.

Смазочные материалы сегодня имеют широкий спектр применения в автомобильной технике, судостроительной, домашнем хозяйстве и других аспектах жизни. Бывают они различных видов и форм: минеральные, органические, синтетические. Смазочные материалы применяют для уменьшения трения в деталях, что способствует их большей износостойкости. Во всем множестве ГСМ, их применении и видах разберемся далее.

Свойства смазок

Масла и смазки имеют ряд своих особенностей и свойств. В зависимости от температуры окружающей среды они могут изменять свое агрегатное состояние, менять свойства, условия эксплуатации.

Итак, свойства смазочных материалов:

- Консистентность или твёрдость материала. Определяется специальным прибором – пенетрометром с конусом. Чем выше степень погружения в жидкость, тем она соответственно мягче.

- Прокачиваемость также определяется опытным путем. Такое свойство важно в холодное время года. Когда необходимо быстро смазать всю систему изнутри.

- Температура каплепадения — важный фактор при выборе смазочного материала. Чем выше данный показатель, тем при более горячих температурах будет доступно использование ГСМ.

- Противоизносность – показатель для определения способности уменьшать трение. Чем он выше, тем гуще масло и, соответственно, повышается долговечность детали.

- Не маловажным является антикоррозионное свойство. Выявить его можно с помощью технических тестов. При наличии в смазке органических примесей можно сказать, что она будет защищать деталь от ржавчины.

- Водоотталкивающее свойство также определяется техническими тестами. Чем больше смазки осталось, тем она водоустойчивее.

Стоит упомянуть о следующих фактах, характеризующих ГСМ:

- Вязкость. Чем она выше, тем хуже для техники.

- Возможность образовывать маслянистую пленку.

- Температура вспышки материала.

- Взаимодействие ГСМ с кислородом.

- Коэффициент маслянистости. При более высоких его показателях трение уменьшается. Но чрезмерная маслянистость привлекает много пыли, грязи, твердых частиц, что способствует ухудшению работы механизма.

Классификация смазочных материалов

Видов смазочных материалов на рынке представлено множество: пластинчатые, жидкие, твердые и даже газообразные. Каждый из этих видов делится на свои подвиды и имеет классификации. Но основные характеристики одинаковы.

Наиболее распространенными являются пластинчатые виды смазок. Они имеют густую пастообразную консистенцию и применяются для смазывания подшипников, рычажных механизмов. Менее распространёнными, но пользующимися спросом, называют твердые смазки, до затвердевания они представляют собой порошок или суспензию, для которых нужен загуститель.

Классифицируют смазки и масла по следующим признакам:

- по составу;

- по консистенции;

- по области применения.

По консистенции

Смазки различаются по консистенции на пластинчатые, полужидкие и твердые. Каждая из них в своем составе имеют процентную долю масла, загустителя различных примесей и присадок для улучшения их физико-химических свойств.

Пластинчатые применяются в основном в автомобильной технике. Твердые применяют для плотного и качественного уплотнения и защиты техники. К жидким относят моторные масла. Используются для смазывания всех деталей и из бесперебойной работы.

Общая массовая доля присадок в смазке не более 5%. Они задают определенную химическую формулу и состав. Основными добавками являются – дисульфид молибдена и графит.

По назначению

Конечно, применять один и тот же ГСМ в автомобильных двигателях и судоходном строительстве не стоит. Поэтому есть определенное разделение, которое помогает сделать правильный выбор. Кроме того, существуют таблицы применения автомобильных смазок. Разберемся во всем подробнее:

- Антифрикционные предназначены для уменьшения трения деталей и увеличения их износостойкости. К ним относятся различные виды солидола и графитина. Конечно, данные виды ГСМ не так популярны, как раньше. На смену им приходят усовершенствованные пастообразные и твердеющие смеси. По цене они дороже обычного солидола.

- Смазки узкоспециализированные разработаны были для каждой из отраслей в отдельности, то есть применять их нужно строго в своих отраслях.

- Консервационные применяются для долговременной защиты и покрытия деталей. Таким образом, защита от коррозии достигает 70%.

- Уплотнительные предназначены для улучшения герметизации зазоров, резьбовых соединений, упрощения сборки и демонтажа арматурных изделий.

Особое внимание стоит уделить ГСМ антифрикционным. Они в отличие от всех остальных имеют свою классификацию:

- Термостойкие хорошо себя проявляют при высоких температурах.

- Морозостойкие предоставляют возможность беспрепятственного использования смазок в холодное время года и обеспечения полного смазывания и прогона масла по необходимым местам.

- Химически стойкие не позволяют детали взаимодействовать с кислородом, тем самым предотвращают коррозию.

- Общего назначения – солидол, литол.

- Смазки для приборов.

В производстве используются следующие смазочные масла: автотракторное, авиационные и индустриальные.

По составу

Смазки по составу бывают нефтяные и синтетические. Каждая из них имеет свои свойства, цену и область применения. Очень важно подобрать подходящий ГСМ.

- Для небольших мощностей с высокими скоростями выбирают минеральные, синтетические применимы для высоких нагрузок с низкими скоростями.

- Следующими будут мыльные смазки. Они производятся с различными загустителями. В качестве них используют соли мыльных кислот. Такие ГСМ устойчивы к температурам. Однако, имеют особые условия хранения.

- Натриевые смазки узкоспециализированы. Имеют ряд недостатков: легко смываются водой, к тому же температура плавления низкая.

- Бариевые смазки. широко применимы. Имеют отличные показатели. А в цене ничуть не дороже обычного солидола.

- Неорганические смазки применяют в качестве загустителя термически устойчивые присадки.

- Органические – одни из самых термоустойчивых ГСМ. Температура плавления составляет порядка 220 градусов Цельсия.

- Углеводородные смазки применяются для защиты деталей и их консервации. Однако, помните, применять их рекомендуется лишь во внутренних частях техники. Ибо они имеют свойство притягивать и собирать на себе пыль с грязью и твердыми частицами.

Каждая из описанных смазок обладает особыми свойствами. Подбирать ГСМ стоит в соответствии с ними. Кроме этого, есть условия хранения и применения любых смазочных материалов:

- Наносить ГСМ можно пальцами, кисточкой, тряпочкой, губкой.

- Хранить ГСМ необходимо в темном месте. Срок годности 5 лет. Но и после она является рабочей, в случае соблюдения всех эксплуатационных правил.

- При попадании смазки в глаза, срочно промыть их проточной водой. Если боль и резь в глазах не проходят, обратиться в ближайшее медицинское учреждение.

- Обязательно нужно уточнять совместимость разных ГСМ. В противном случае может произойти порча или поломка детали.

Минеральные смазочные материалы более популярны среди производителей, которые их используют. Это связано с их технико-физическими свойствами. Они лучше, чем у синтетики.

Применение смазок

Для правильной и отлаженной работы механизмов и деталей стоит правильно подбирать смазку. Так, ГСМ применяют в:

- Подшипниках качения. Принято использовать пластичные смазки. Они подходят благодаря своей консистенции и физико-химическим свойствам.

- Шаровые шарниры могут изнашиваться или не работать связке со смазкой, в том случае, если сама деталь установлена или подобрана неправильно. В этом случае, любая смазка не подходит.

- В карданных шарнирах раньше использовали масло. Его приходилось относительно часто менять. С течением времени перешли на ГСМ. Так стало проще, долговечность деталей увеличилась, а работа стала слаженней.

- Широко наблюдается применение литейных смазок в таких отраслях, как текстильное производство, промышленность, автомобильное производство.

- Различные масла применяют в домашнем хозяйстве. Для смазывания ручек дверей, дверных петель.

- Для смазывания спиц колес, узлов в приборах.

- Направляющих элементы автомобилей.

- Замки, защёлки также смазываются маслом.

Однако, применение смазок не всегда и не везде уместно. Порой они делают только хуже. Перед их применением стоит четко ознакомиться с инструкцией и применением. Возможными последствиями и подбором правильного ГСМ.

Таким образом, сегодня производство масел и смазок поставлено на поток, рынок пестрит изобилием ГСМ. Они бывают из нефтяного сырья и синтетического. Их классификация многогранна. Бывают смазки — аналоги зарубежных. Они в разы дешевле. Бывает и наоборот. Главное, знать, в чем стоит отличие и не переплачивать. Представить жизнь обычного человека, автомобилиста и производственника без смазки сегодня практически невозможно. Она стала незаменимым элементом, продлевающим срок службы деталям и упрощая жизнь человеку.

Основное назначение смазочных материалов - уменьшение износа трущихся деталей и снижение затрат энергии на преодоление трения. Кроме этих функций, смазочные материалы выполняют и другие: отводят тепло от трущихся пар, предохраняют детали от коррозии, очищают поверхности трения от продуктов износа и других примесей, герметизируют узлы трения.

В зависимости от характера относительного перемещения поверхностей различают трение скольжение и трение качения. Сила трения качения всегда меньше силы трения скольжения, поэтому там, где это возможно, предпочтительнее применять подшипники качения.

По наличию и распределению на трущихся поверхностях смазочного материала различают следующие виды трения: сухое, когда между трущимися поверхностями отсутствует смазочное вещество; жидкостное, при котором трущиеся поверхности полностью разделены слоем смазочного вещества; граничное, когда трущиеся поверхности разделены тончайшим молекулярным слоем адсорбированных на них смазочных веществ; полужидкостное - переходное между жидкостным и граничными видами трения.

Сухое трение - самое опасное для узлов и механизмов, так как сопровождается резким увеличением износов, потерей энергии на трение, температур. Жидкостное трение обеспечивается, если смазывающая жидкость полностью разделяет трущиеся поверхности, т.е. трение между твердыми телами заменяется трением между частицами жидкости. При этом в 10 - 15 раз снижаются затраты мощности на преодоление трения, резко уменьшаются износ и нагрев деталей, узел трения выдерживает более высокие нагрузки. Работа узла трения, а следовательно, машины в целом становится более продолжительной, надежной.

Образование масляного слоя между трущимися поверхностями при заданной нагрузке зависит от скорости их относительного перемещения и вязкости масла.

Надежность масляного слоя, а следовательно несущая способность подшипников с повышением частоты вращения вала и вязкости масла уменьшается.

Коэффициент жидкостного трения составляет 0,001- 0,01, а минимальная толщина масляного слоя при жидкостном трении для автотракторных двигателей равна 4 -6 мкм.

В ряде случаев двигатель может кратковременно работать в неблагоприятных условиях (резкое возрастание нагрузки, значительное снижение частоты вращения вала, перегрев двигателя, чрезмерное понижение вязкости масла), при которых гидродинамический слой масла нарушается, и жидкостное трение переходит в граничное. При этом между трущимися поверхностями остается очень тонкий слой масла. Пленка масла на металлической поверхности прочно удерживается силами межмолекулярного взаимодействия. Оно зависит от смазывающей способности масла и физико-химических свойств поверхностей трения. Толщина слоя масла составляет 0,1 - 1,0 мкм. Коэффициент трения составляет 0,01 - 0,1.

Все смазочные масла обладают смачиваемостью, т.е. способностью растекаться тонким слоем на поверхности металла. Эта способность зависит от внутренних сил сцепления. В данном случае силы взаимодействия между металлом и частицами масла больше силы молекулярного взаимодействия между частицами масла. Смазывающая способность масла имеет очень важное значение во многих случаях эксплуатации ДВС: во время пуска или при прогреве двигателя.

Полужидкостной смазкой называют такой режим трения, когда наряду с жидкостной имеет место и граничная смазка (например, при пуске и остановке двигателя, неустановившейся нагрузке, резком изменении скорости). Полужидкостное трение будет наблюдаться при высоких удельных нагрузках и рабочих температурах, низкой вязкости масла, нарушении герметичности деталей, недостаточном поступлении масла, попадании в него абразивных и механических примесей.

6.2 Виды изнашивания поверхностей деталей

Изнашивание (износ) - это процесс, взаимосвязанный с трением, который происходит в результате целого ряда различных явлений, возникающих при перемещении сопряженных трущихся поверхностей. Принято различать следующие виды изнашивания: механическое (абразивное), молекулярно- механическое и коррозионно-механическое.

Механическим называют изнашивание, образующееся при сопряжении рабочей поверхности с достаточно твердыми телами, которые могут царапать ее или резать.

Молекулярно- механическое изнашивание характеризуется вырыванием частиц рабочих поверхностей в результате их налипания и наволакивания, а также переносом металла с поверхности одного сопряженного тела на поверхность и в приповерхностный слой другого.

Коррозионно-механический износ наблюдается, когда трущиеся поверхности находятся в агрессивной среде, которая химически действует на них, в результате чего наряду с механическим происходит коррозионный износ. При этом продукты химического взаимодействия (оксиды) отделяются при трении или смываются смазочным маслом.

При эксплуатации автомобилей и других самоходных машин изнашивание деталей носит более сложный, комплексный характер, Например, изнашивание гильз цилиндров двигателя и поршневых колец происходит под действием абразива (дорожная или почвенная пыль), продуктов сгорания топлива, образующих агрессивную среду (серная кислота и т.п.), а также высокой температуры, давления и кислорода воздуха. Для этой группы деталей сочетаются закономерности всех трех видов износа.

Изучая характер изнашивания трущихся поверхностей, следует учитывать попадание в смазочное вещество влаги, пыли, продуктов изнашивания, органических кислот и другие явления.

6.3 Виды смазочных материалов и предъявляемые к ним требования

Различают следующие виды масел:

1. Минеральные или нефтяные, являющиеся основной группой выпускаемых смазочных масел. В зависимости от способа получения они классифицируются на дистилятные, остаточные, компаундированные или смешанные;

2.Растительные и животные, имеющие органическое происхождение. Растительные масла получают путем переработки семян определенных растений. Животные масла вырабатывают из животных жиров. Данные масла по сравнению с нефтяными обладают более высокими смазывающими свойствами и более низкой термической устойчивостью. Поэтому их чаще используют в смеси с нефтяным;

3.Синтетические, получаемые из различного исходного сырья различными методами (каталитическая полимеризация жидких или газообразных углеводородов нефтяного и ненефтяного сырья; синтез кремнийорганических соединений). Синтетические масла обладают всеми необходимыми свойствами, однако из-за высокой стоимости применяются только в самых ответственных узлах трения.

По агрегатному состоянию смазочные материалы делятся на:

- жидкие смазочные масла, которые в обычных условиях являются жидкостями, обладающими определенной текучестью ( нефтяные и растительные масла);

- пластичные или консистентные смазки, которые в обычных условиях находятся в мазеобразном состоянии (технический вазелин, солидолы, консталины, жиры). Они подразделяются на антифрикционные, консервационные, уплотнителъные;

- твердые смазочные материалы, которые не изменяют своего состояния под действием температуры, давления (графит, слюда, тальк). Их обычно применяют в смеси с жидкими или пластичными смазочными материалами.

По назначению смазочные материалы делятся на масла:

- моторные, предназначенные для двигателей внутреннего сгорания;

- трансмиссионные, применяемые в трансмиссиях автомобилей и других машин;

- гидравлические - для гидросистем различных машин.

По температуре применения различают:

- низкотемпературные, для температуры не более 60°С;

- среднетемпературные, применяемые при температурах 150 - 200°С;

- высокотемпературные, используемые в узлах, которые подвергаются воздействию температур до 300°С и выше.

Смазочные масла должны обладать соответствующими вязкостью и индексом вязкости, высокой термоокислительной устойчивостью и хорошими противокоррозионными свойствами, противоизносными качествами и хорошей прокачиваемостью при различных температурах окружающей среды. Масла должны обеспечивать максимально возможный срок службы и не образовывать на поверхностях деталей различные отложения. Чтобы удовлетворить весь комплекс требований, предъявляемых к смазочным маслам широко используют специальные добавки (присадки).

СМАЗОЧНЫХ МАТЕРИАЛОВ

Раздел 2. ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА И ИСПОЛЬЗОВАНИЕ

6.1 Назначение смазочных материалов и виды трения

Основное назначение смазочных материалов - уменьшение износа трущихся деталей и снижение затрат энергии на преодоление трения. Кроме этих функций, смазочные материалы выполняют и другие: отводят тепло от трущихся пар, предохраняют детали от коррозии, очищают поверхности трения от продуктов износа и других примесей, герметизируют узлы трения.

В зависимости от характера относительного перемещения поверхностей различают трение скольжение и трение качения. Сила трения качения всегда меньше силы трения скольжения, поэтому там, где это возможно, предпочтительнее применять подшипники качения.

По наличию и распределению на трущихся поверхностях смазочного материала различают следующие виды трения: сухое, когда между трущимися поверхностями отсутствует смазочное вещество; жидкостное, при котором трущиеся поверхности полностью разделены слоем смазочного вещества; граничное, когда трущиеся поверхности разделены тончайшим молекулярным слоем адсорбированных на них смазочных веществ; полужидкостное - переходное между жидкостным и граничными видами трения.

Сухое трение - самое опасное для узлов и механизмов, так как сопровождается резким увеличением износов, потерей энергии на трение, температур. Жидкостное трение обеспечивается, если смазывающая жидкость полностью разделяет трущиеся поверхности, т.е. трение между твердыми телами заменяется трением между частицами жидкости. При этом в 10 - 15 раз снижаются затраты мощности на преодоление трения, резко уменьшаются износ и нагрев деталей, узел трения выдерживает более высокие нагрузки. Работа узла трения, а следовательно, машины в целом становится более продолжительной, надежной.

Образование масляного слоя между трущимися поверхностями при заданной нагрузке зависит от скорости их относительного перемещения и вязкости масла.

Надежность масляного слоя, а следовательно несущая способность подшипников с повышением частоты вращения вала и вязкости масла уменьшается.

Коэффициент жидкостного трения составляет 0,001- 0,01, а минимальная толщина масляного слоя при жидкостном трении для автотракторных двигателей равна 4 -6 мкм.

В ряде случаев двигатель может кратковременно работать в неблагоприятных условиях (резкое возрастание нагрузки, значительное снижение частоты вращения вала, перегрев двигателя, чрезмерное понижение вязкости масла), при которых гидродинамический слой масла нарушается, и жидкостное трение переходит в граничное. При этом между трущимися поверхностями остается очень тонкий слой масла. Пленка масла на металлической поверхности прочно удерживается силами межмолекулярного взаимодействия. Оно зависит от смазывающей способности масла и физико-химических свойств поверхностей трения. Толщина слоя масла составляет 0,1 - 1,0 мкм. Коэффициент трения составляет 0,01 - 0,1.

Все смазочные масла обладают смачиваемостью, т.е. способностью растекаться тонким слоем на поверхности металла. Эта способность зависит от внутренних сил сцепления. В данном случае силы взаимодействия между металлом и частицами масла больше силы молекулярного взаимодействия между частицами масла. Смазывающая способность масла имеет очень важное значение во многих случаях эксплуатации ДВС: во время пуска или при прогреве двигателя.

Полужидкостной смазкой называют такой режим трения, когда наряду с жидкостной имеет место и граничная смазка (например, при пуске и остановке двигателя, неустановившейся нагрузке, резком изменении скорости). Полужидкостное трение будет наблюдаться при высоких удельных нагрузках и рабочих температурах, низкой вязкости масла, нарушении герметичности деталей, недостаточном поступлении масла, попадании в него абразивных и механических примесей.

6.2 Виды изнашивания поверхностей деталей

Изнашивание (износ) - это процесс, взаимосвязанный с трением, который происходит в результате целого ряда различных явлений, возникающих при перемещении сопряженных трущихся поверхностей. Принято различать следующие виды изнашивания: механическое (абразивное), молекулярно- механическое и коррозионно-механическое.

Механическим называют изнашивание, образующееся при сопряжении рабочей поверхности с достаточно твердыми телами, которые могут царапать ее или резать.

Молекулярно- механическое изнашивание характеризуется вырыванием частиц рабочих поверхностей в результате их налипания и наволакивания, а также переносом металла с поверхности одного сопряженного тела на поверхность и в приповерхностный слой другого.

Коррозионно-механический износ наблюдается, когда трущиеся поверхности находятся в агрессивной среде, которая химически действует на них, в результате чего наряду с механическим происходит коррозионный износ. При этом продукты химического взаимодействия (оксиды) отделяются при трении или смываются смазочным маслом.

При эксплуатации автомобилей и других самоходных машин изнашивание деталей носит более сложный, комплексный характер, Например, изнашивание гильз цилиндров двигателя и поршневых колец происходит под действием абразива (дорожная или почвенная пыль), продуктов сгорания топлива, образующих агрессивную среду (серная кислота и т.п.), а также высокой температуры, давления и кислорода воздуха. Для этой группы деталей сочетаются закономерности всех трех видов износа.

Изучая характер изнашивания трущихся поверхностей, следует учитывать попадание в смазочное вещество влаги, пыли, продуктов изнашивания, органических кислот и другие явления.

6.3 Виды смазочных материалов и предъявляемые к ним требования

Различают следующие виды масел:

1. Минеральные или нефтяные, являющиеся основной группой выпускаемых смазочных масел. В зависимости от способа получения они классифицируются на дистилятные, остаточные, компаундированные или смешанные;

2.Растительные и животные, имеющие органическое происхождение. Растительные масла получают путем переработки семян определенных растений. Животные масла вырабатывают из животных жиров. Данные масла по сравнению с нефтяными обладают более высокими смазывающими свойствами и более низкой термической устойчивостью. Поэтому их чаще используют в смеси с нефтяным;

3.Синтетические, получаемые из различного исходного сырья различными методами (каталитическая полимеризация жидких или газообразных углеводородов нефтяного и ненефтяного сырья; синтез кремнийорганических соединений). Синтетические масла обладают всеми необходимыми свойствами, однако из-за высокой стоимости применяются только в самых ответственных узлах трения.

По агрегатному состоянию смазочные материалы делятся на:

- жидкие смазочные масла, которые в обычных условиях являются жидкостями, обладающими определенной текучестью ( нефтяные и растительные масла);

- пластичные или консистентные смазки, которые в обычных условиях находятся в мазеобразном состоянии (технический вазелин, солидолы, консталины, жиры). Они подразделяются на антифрикционные, консервационные, уплотнителъные;

- твердые смазочные материалы, которые не изменяют своего состояния под действием температуры, давления (графит, слюда, тальк). Их обычно применяют в смеси с жидкими или пластичными смазочными материалами.

По назначению смазочные материалы делятся на масла:

- моторные, предназначенные для двигателей внутреннего сгорания;

- трансмиссионные, применяемые в трансмиссиях автомобилей и других машин;

- гидравлические - для гидросистем различных машин.

По температуре применения различают:

- низкотемпературные, для температуры не более 60°С;

- среднетемпературные, применяемые при температурах 150 - 200°С;

- высокотемпературные, используемые в узлах, которые подвергаются воздействию температур до 300°С и выше.

Смазочные масла должны обладать соответствующими вязкостью и индексом вязкости, высокой термоокислительной устойчивостью и хорошими противокоррозионными свойствами, противоизносными качествами и хорошей прокачиваемостью при различных температурах окружающей среды. Масла должны обеспечивать максимально возможный срок службы и не образовывать на поверхностях деталей различные отложения. Чтобы удовлетворить весь комплекс требований, предъявляемых к смазочным маслам широко используют специальные добавки (присадки).

Читайте также: