Технология изготовления рамы тележки кратко

Обновлено: 05.07.2024

Рассмотрим технологию изготовления бесчелюстной тележки типа ТВЗ-ЦНИИ, которая применяется на пассажирских вагонах, эксплуатируемых на железных дорогах СНГ.

Конструктивно тележка в достаточной степени технологична. Она состоит из следующих основных узлов: рамы, надрессорной балки, колесных пар, центрального и буксового подвешивания, рычажной тормозной передачи, привода генератора, гидравлических гасителей колебаний.

Рама тележки штампо-сварной конструкции собрана из продольных и поперечных балок. Процесс изготовления рамы подразделяется на несколько операций: изготовление узлов рамы, сборка узлов, сварка рамы, установка плит шпинтонов, механическая обработка рамы окончательная сборка рамы, контроль качества сборки, обезжиривание, очистка, окраска изготовленной рамы.

Боковую продольную балку рамы коробчатого сечения изготовляют так. Подбирают два швеллера (№ 20 длиной 3900 ± 3 мм) с разницей размеров по высоте не более 2 мм. На концах швеллеров в вертикальной полке делают клинообразные вырезы длиной 600 мм, верхнюю полку подгибают до соприкосновения линий выреза и приваривают двусторонней сваркой.

Подготовленные два швеллера устанавливают в приспособление для сборки (рис. 5.3), которое позволяет поворачивать балку при сварке. Сварка продольных швов выполняется автоматом Т-32 под слоем флюса.

Рис. 5.3. Кантователь для сборки и сварки продольной балки тележки:

1, 7 – стойки; 2, 5 – захваты; 3 – винтовой зажим; 4 – свариваемая продольная балка; 6 – вал привода; 8 – муфта; 9 – червячный редуктор; 10 - электродвигатель

Собранную балку передают на следующую позицию, где в поворотном кондукторе устанавливают усиливающие нижние и верхние листы, обечайки сквозных отверстий и накладки. Детали балки закрепляют прижимами кондуктора, соединяют между собой прихватками и затем сваривают полуавтоматической сваркой в среде углекислого газа. После проверки правильности сборки продольную балку перемещают на позицию общей сборки рамы.

Средние поперечные балки рамы также имеют в поперечном сечении коробчатый профиль и свариваются из штампованных листов – двух вертикальных и двух горизонтальных нижнего и верхнего.

Сборка осуществляется в кондукторе с базированием по отверстиям для предохранительных скоб центрального подвешивания. Сварка балки осуществляется в поворотной установке автоматической головкой типа АБС.

Продольные вспомогательные и концевые поперечные балки рамы тележки изготовляют методом горячей штамповки из листовой стали толщиной 14 мм.

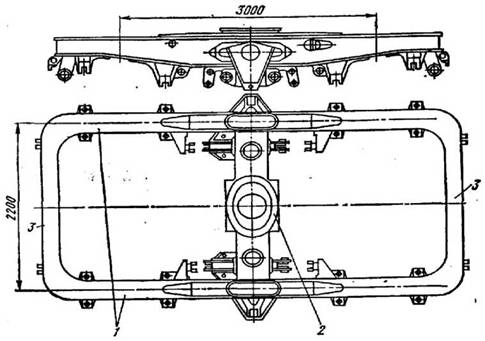

Общая сборка рамы производится на стационарном кондукторе (рис. 5.4) в нормальном положении.

На основании кондуктора устанавливают вначале одну продольную балку с фиксацией по отверстиям подвесок центрального подвешивания и ставят две поперечные балки по плавающим фиксаторам. Затем подают вторую продольную балку и укладывают на опоры кондуктора, совмещая стыки ее горизонтальных листов с листами поперечной балки.

После совмещения стыкуемых мест узлы поджимают горизонтальными пневмоприжимами и закрепляют вертикальными. Собрав основные узлы рамы, устаналивают концевые и промежуточные продольные балки.

Детали собранной в кондукторе рамы соединяют прихватками и затем сваривают открытые швы полуавтоматами типа А-537 в среде углекислого газа.

По окончании сварки рама поступает на стенд второй сборки, где по накладному кондуктору устанавливают и приваривают полуавтоматической сваркой опорные плиты шпинтонов буксовых узлов. Чтобы обеспечить размещение в одной плоскости мест под шпинтоны (допускается неплоскостность 3 мм на длине рамы), плиты изготовляют с припуском 12–15 мм на механическую обработку, которая осуществляется на двухшпиндельном вертикально-фрезерном станке портального типа. После обработки раму передают на позицию сборки и приварки направляющих колец шпинтонов, кронштейнов гидрогасителей и поводков.

Рис.5.4. Кондуктор для сборки и сварки рамы тележки:

1 – основание; 2 – пневматический прижим для концевой балки; 3 - собираемая рама тележки; 4 и 5 – пневмоприжимы соответственно для продольной и поперечной балок; 6 – упор-фиксатор для промежуточных балок; 7 – упор для установки поперечных балок; 8 и 9 – фиксаторы для установки соответственно поперечных и продольных балок; 10 – фиксатор для установки тормозных контейнеров

После завершения всех сборочно-сварочных операций рама передается конвейером на участок дробеструйной очистки, грунтовки, окраски и сушки.

Заключительными операциями изготовления рамы тележки являются сверление отверстий для крепления шпинтонов, предохранительных скоб, тормозных устройств и других деталей и установка шпинтонов.

Надрессорная балка тележки выполнена в виде сварной конструкции коробчатого сечения и состоит из следующих основных элементов: верхнего пояса, крестовины, опорных узлов, кронштейнов поводков, опор скользунов. Элементы надрессорной балки перед сборкой и сваркой покрывают декстринно-меловым составом, предохраняющим поверхности от прилипания сварочных брызг. Общая сборка балки в условиях серийного производства осуществляется на поточной линии.

I позиция поточной линии оборудована кондуктором, на который устанавливают базовый узел надрессорной балки – верхний пояс. Затем устанавливают крестовину, опорные узлы и боковые листы. Собранные элементы сваривают с внутренней стороны полуавтоматической сваркой в среде углекислого газа с использованием полуавтомата А-537. После этого укладывают нижний лист балки, усиливающие накладки и соединяют их с боковыми листами с помощью прихваток.

II позиция предназначена для сварки собранного узла в среде углекислого газа полуавтоматом А-537 и оборудована двухстоечным кантователем для балки.

На III позиции на балку устанавливают кронштейны гидрогасителей и поводков, опоры скользунов. Сборка осуществляется в поворотном кондукторе. Собранные узлы скрепляют прихватками и передают балку на следующую позицию.

IV позиция оборудована кантователем для окончательной сборки и сварки балки полуавтоматами А-537. Здесь же сварные швы зачищают,

На V позиции надрессорную балку устанавливают на контрольный стенд, проверяют ее геометрические размеры, осматривают сварные швы и проверяют их с помощью ультразвукового дефектоскопа.

На заключительной VI позиции производится дробеструйная очистка балки в камере проходного типа от пригаров, шлака, сварочных брызг. После очистки надрессорную балку покрывают грунтовкой ФЛ-ОЗ-К, окрашивают черной эмалью ПФ-115 или МС-Г7, сушат в камере и передают на общую сборку тележек.

Общая сборка тележек осуществляется на поточной линии, состоящей из семи рабочих позиций.

I позиция оборудована сборочным стендом с фиксаторами для колесных пар, которые подбирают с разницей диаметров по кругу катания не более 6 мм. На закрепленные фиксаторами колесные пары монтируют буксовые пружинные комплекты. Затем на опору стенда устанавливают поддон центрального подвешивания с комплектом пружин, на которые затем укладывают надрессорную балку так, чтобы внутренние пружины комплектов вошли в ее гнезда. Далее с помощью кран-балки опускают раму на колесные пары, совмещая хвостовики шпинтонов с отверстиями в кронштейнах букс, и гидравли-ческими домкратами стенда поднимают поддон, сжимая пружинные комплекты.

Рис. 5.5. Места проверки зазоров между деталями собираемой тележки:

1, 3, 4, 7 – регулируемые прокладки; 2 – съемный горизонтальный скользун; 5, 6 – пружинный комплект; 8 – гайка предохранительного стержня; 9 - надрессорная балка; 10 – вертикальные скользуны; 11 – поводок; 12 – подпятник

Устанавливают подвески центрального подвешивания (серьги, тяги и подшипники), соединяя поддон с рамой тележки. Серьги подбирают попарно с разницей по длине не более 0,5 мм. На резьбовые концы шпинтонов наворачивают крепежные гайки.

Собранную тележку освобождают от прижимов стенда и перекатывают на следующую позицию с помощью напольного конвейера.

На II позиции производится монтаж: рычажной тормозной передачи тележки.

Валики, соединяющие рычаги, затяжки и тяги, устанавливают головками внутрь тележки и шплинтуют.

После монтажа рычажной передачи устанавливают и крепят предохранительные скобы и перекатывают тележку на следующую позицию.

III позиция предназначена для затяжки гаек шпинтонов и центрального подвешивания.

Здесь также устанавливают гидравлические гасители колебаний, продольные поводки, скользуны, навешивают генератор и привод генератора (для тележки котловой стороны).

IV позиция оборудована специальным гидравлическим стендом, имитирующим вертикальную нагрузку на тележку от веса вагона. Здесь производится регулировка зазоров боковых поперечных и продольных скользунов, а также положения надрессорной балки относительно рамы тележки.

Зазоры регулируют с помощью прокладок, а положение балки – с помощью поводков. Размеры зазоров должны быть (рис. 5.5): а = 16 +2 -1 мм; б = 5 мм; в 35 мм (2 в = 85± 5 мм); г 7 мм.

По окончании регулировки тележку перекатывают на позицию V, где устанавливают фирменные таблички и полностью проверяют качество сборки. Дефекты, выявленные при осмотре, исправляют, оформляют паспорт на тележку и передают ее на позиции VI и VII для обезжиривания поверхностей, окраски и сушки.

5.3. Технология изготовления рессор и пружин

Рессоры и пружины должны обладать достаточной статической, динамической и/усталостной прочностью, пластичностью и сохранять свои упругие свойства в течение всего срока работы.

Листовые рессоры всех типов и винтовые пружины для вагонов изготовляют из кремнистых рессорно-пружинных сталей марок 55С2 и 60С2 с химическим составом, указанным в табл. 5.1.

Механические свойства сталей после термической обработки должны быть не менее: предел текучести – 1200 МПа (120 кгс/мм2); предел прочности 1300 МПа (130 кгс/мм2).

Для изготовления листовых рессор используют полосовой прокат желобчатого прямоугольного сечения, технологическая схема изготовления приведена в табл. 5.2.

Резка заготовок листов по размеру L

Обрезка концов наборных листов по трапеции

Зачистка заусенцев после обрезки Сверление и зенкование отверстий в коренных листах

Сверление и зенкование отверстий в наконечниках

Нагрев листов под гибку и закалку

Гибка и закалка листов одновременно с одного нагрева

Отпуск рессорных листов (максимальный интервал между закалкой и отпуском 4 ч)

Контроль листов после закалки и отпуска

Подбор рессорных листов в секцию

Упрочнение листов методом наклепа дробью с вогнутой стороны

Сборка листов секции на центральную заклепку

Установка хомута в горячем состоянии с двукратным обжатием

Испытание секции рессоры под нагрузкой Р

Выборочно 2% от партии по ГОСТ 14959–69

Сверлильный станок, кондуктор

Печь с толкателем. Температура нагрева 900–950° С, время нагрева 30–35 мин

Гибочно-закалочный агрегат барабанного типа. Температура закалки 840– 880° С, температура масла 18–80° С, время выдержки в масле 60 с

Печь. Время отпуска 35–40 мин, температура отпуска 460–510°С

Твердомер. Твердость НВ 363–432

После отпуска пружины охлаждают в воде до 100° С. Твердость металла поле отпуска должна быть в пределах НВ 370 – 440

Испытание пружин на снятие остаточной деформации производится после охлаждения однократным сжатием до соприкосновения витков с выдержкой 5–8 с.

Торцы пружин с диаметром прутка более 8 мм обрабатывают на лобовых и торцовых шлифовально-обдирочных станках с охлаждающей жидкостью, с диаметром прутка до 8 мм – на токарных станках. Затем пружины осматривают, обмеряют и направляют на упрочнение.

При серийном производстве пружины с диаметром прутка 14 мм и более и наружным диаметром более 80 мм подвергают наклепу в специальной дробеметной установке. Режим наклепа устанавливают такой, при котором каждая точка поверхности пружины находится под действием потока дроби в течение 20–30 с. Подача дроби 70–100 кг/мин, диаметр дробин 0,8–1,2 мм. После наклепа пружины должны иметь поверхность светлого (серебристого) тона без зон с черновинами.

Заключительная операция изготовления пружин – испытание на прогиб под рабочей нагрузкой,

Разность между прогибами фактическим и расчетным (указан на чертеже), отнесенная к расчетному прогибу, не должна выходить за пределы +12 или -8%.

После испытания на каждый оттянутый конец пружины наносят дату изготовления.

Для повышения несущей способности пружин применяется их заневоливание. Сущность заневоливания заключается в том, что пружины подвергают сжатию до соприкосновения витков с выдержкой в таком состоянии в течение 12–48 ч или многократным (10–12-кратным) сжатиям.

После снятия нагрузки в поперечном сечении прутка образуются остаточные напряжения, максимальные в наружной зоне сечения и противоположные по знаку рабочим напряжениям. Благодаря этому пружина приобретает способность выдерживать большую нагрузку и имеет увеличенный рабочий прогиб.

§ 45. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ РАМ ТЕЛЕЖЕК ЛОКОМОТИВОВ

Рамы тележек локомотивов — весьма сложные и ответственные узлы. У современных машин они имеют сварную конструкцию. Специфика производства рам тележек обусловлена их принадлежностью к одной из двух основных групп — челюстным или бесчелюстным, а также объемом выпуска изделий. В данном параграфе рассмотрены технологические процессы изготовления рамы бесчелюстной трехосной тележки серийно выпускаемых локомотивов 2ТЭ10В (2ТЭ116) — рис. 151.

- Данные о режимах сварки, нормах времени и квалификации исполнителей не приводим.

Рис. 151. Рама тележки тепловоза 2ТЭ10В:

1, 4 — кронштейны; 2 — корпус фрикционного гасителя колебаний; 3 — шкворневая балка; 5, 7, 10, 14, 15 — солисты; 6, 9 — междурамные крепления; 8 — заделка; 11, 17 — левая и правая боковины; 12 — диск; 13, 18, 19 — подкладки; 15 — концевая балка

В раме рассматриваемой конструкции листовые детали выполнены из углеродистой стали обыкновенного качества марки Ст.3 (ГОСТ 380—71); шкворневая балка, кронштейны подвешивания тяговых электродвигателей, кронштейны для крепления буксовых поводков и др. — отливки 25Л-Н ГОСТ 977—75. Боковые, верхний и нижний листы боковин имеют толщину соответственно 10, 14 и 22 мм, а листы междурамных креплений—14 мм. Масса рамы — 3514 кг. Сварные соединения — стыковые, нахлесточные, угловые и тавровые (под прямыми углами) — выполняются в соответствии с ГОСТ 5264—80, а угловые и тавровые соединения под острыми и тупыми углами — по ГОСТ 11534—75; сварные швы, отдельные элементы которых имеют отличные от стандартных размеры, вычерчены на рис. 151 в сечениях В—В, Г—Г, Д—Д и др.; большинство не показанных на рисунке сварных соединений—тавровые (ГОСТ 5264—80—ΤΙ— IX 8). Места под сварные швы должны быть зачищены до чистого металла. Местные зазоры между свариваемыми деталями для швов стандартных исполнений не должны превышать: при угловых и тавровых соединениях — 2 мм, при нахлесточных — 0,5 мм; зазоры в стыковых соединениях — 3±1 мм. Швы должны быть очищены от шлака и окалины, а прилегающие поверхности — от брызг расплавленного металла.

Конструкцией рамы тележки в целом предусмотрено применение различных способов сварки — ручной дуговой, полуавтоматической в углекислом газе, автоматической под флюсом и др. При ручной дуговой сварке листовых деталей должны быть использованы электроды типов Э42, Э46 и Э50, а при сварке литых деталей — Э42АФ или Э50АФ с фто- ристо-кальциевым покрытием (ГОСТ 9467—75). Для сварки под слоем флюса следует применять электродную проволоку марки Св-08А, а для сварки в среде углекислого газа — Св-08Г2С диаметром не более 1,6 мм (ГОСТ 2246—70).

Сварные швы должны быть равномерными по сечению, не должны иметь трещин, несплавлений, наплывов, прожогов, кратеров и других дефектов. Дефектные участки швов могут быть удалены механическим путем, воздушно-дуговой строжкой или сдуванием кислородной струей с последующей заваркой электродом той же марки; подрезы глубиной не более 1,5 мм устраняются зачисткой или аргоно-дуговой обработкой. Для сварных швов наиболее ответственных стыковых соединений необходимо предусмотреть ультразвуковой или рентгеновский контроль. Внутренние напряжения после сварки следует снять путем отжига сварной конструкции. Отклонения от общей плоскостности рамы по верхним листам правой и левой боковин — не более 5 мм на всей длине.

Для выполнения предъявленных к раме тележки технических требований сварочные работы должны производиться сварщиками, выдержавшими испытания на право сварки ответственных конструкций.

С целью наиболее рационального изготовления рамы тележки — сложной пространственной конструкции больших размеров — целесообразно ее отдельные составные части, такие, как боковины, междурамные крепления, концевая балка, выделить в технологические узлы с последующей сборкой и сваркой рамы. Это обеспечивает, как отмечалось в § 43, доступность сварных соединений, удобство их выполнения и последующего операционного контроля, облегчает использование высокопроизводительного технологического оборудования и оснастки. Возможность параллельной сборки и сварки отдельных узлов сокращает производственный цикл изготовления рамы тележки. Кроме того, общая деформация всей рамы в условиях изготовления по данной схеме получается меньшей (с учетом правки деформированных технологических узлов, которая осуществляется легче, чем правка полностью сваренной рамы).

Основные узлы рамы тележки изготовляются по принципиально общей схеме, включающей подготовительные и заготовительные операции, сборку, сварку, при необходимости правку, термическую обработку, механическую обработку резанием, а также технический контроль и грунтование. Предварительная механическая обработка узлов ограничивается подготовкой измерительных баз и кромок для последующей сборки и сварки рамы тележки. Окончательную станочную обработку выполняют в собранной (сваренной) раме; при этом обработке подлежат поверхности для установки опорно-возвращающих устройств, буксовых поводков, элементов рессорного подвешивания. Готовую раму окрашивают в соответствии с требованиями к окраске локомотива.

Ниже описаны основные этапы изготовления рамы тележки по рис. 151 на поточных механизированных линиях в условиях Ворошиловградского тепловозостроительного завода. При этом технологические процессы изготовления узлов рамы рассмотрены применительно к боковинам.

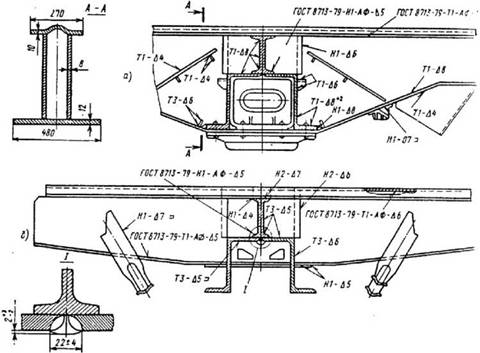

45.1. Изготовление боковин

Боковина (рис. 152) рамы тележки—один из наиболее сложных ее узлов с большим объемом сварочных работ, со сварными соединениями значительной протяженности.

Наружные продольные швы коробки боковины, формируемые с помощью механизированной сварки под флюсом 1 , выполняются в соответствии с ГОСТ 8713—79, остальные швы — по ГОСТ 5264—80, в том числе не указанные на рисунке сварные соединения — нахлесточные —Н1— ⊿ 8.

1 Данные соединения отмечены на рисунке звездочкой.

Рис. 152. Боковина рамы тележки тепловоза 2ТЭ10В:

1, 9, 12 — подкладки; 2, 4 — пластины; 3, 5, 6, 8, 11 — торцовый, верхний, боковые и нижний листы; 7, 10 — кронштейны; 13 — ребро; 14 — чайка

1 Размеры, заключенные на рис. 152 в скобки, указаны для собранной и окончательно обработанной рамы тележки.

2 Полые литые вставки — обечайки 14 — предусмотрены для усиления рамы тележки в местах овальных отверстий в боковинах, предназначенных для прохода горизонтальных рычагов рычажной передали тормоза.

Рис. 153. Стенд для сборки каркаса коробки боковины:

1 — тумба; 2 — воздухопровод; 3 — платформа; 4 — распределительный кран; 5 — каркас коробки боковины; 6 — опора; 7 — стойка; 8, 14 — упоры; 9 — подставка; 10 — механизм центрирования обечайки; 11, 16, 17, 18 — пневмозажимы; 12, 15 — центровики; 13 — механизм центрирования бокового листа и обечайки; 19 — штырь; 20 — прижим

Рис. 154. Кантователь для сборки и сварки коробки боковины: 1, 17 — плиты; 2 — пневмопанель; 3 — пневмо- распределительная муфта; 4, 14 — поддерживающая и приводная стойки; 5, 13 — поддерживающая и приводная цапфы; 6, 7, 24, 25 — упоры; 8, 11 — пневмоприжимы; 9 — платформа; 10 — распределительный кран; 12 — свариваемый узел; 15, 16, 19, 22 — цилиндрические зубчатые колеса; 18 — электродвигатель; 20 — упругая муфта; 21 — червячный редуктор; 23, 28 — пневмоцилиндры; 26 — опора; 27 — верхний прижим

На лист 11 устанавливают каркас коробки боковины, фиксируя его положение упорами 25 и 6. Крепление каркаса осуществляется семью пневмозажимами (см. разрез А—А) в горизонтальном и вертикальном направлениях. (Подвод сжатого воздуха к пневматическим цилиндрам осуществляется через цапфу 5 кантователя.) Каркас коробки прихватывают электросваркой к нижнему листу боковины с внутренней стороны, поворачивая платформу со свариваемым узлом в подшипниках стоек 4 и 14 в удобное для сварки положение. (Вращение платформа получает от электродвигателя 18 через червячный редуктор 21 и две пары цилиндрических шестерен 22—19 и 16—15.) Затем в кантователь устанавливают торцовый лист 3 и прихватывают его к боковым листам 6 и 8.

Зазоры между деталями, подлежащими сварке, и в местах прилегания к упорам кантователя должны быть минимальными. Эти зазоры, а также неприлегание (не свыше 0,5 мм) свариваемых деталей к базовым упорам тщательно контролируют. После проверки качества сборки производят сварку собранных деталей боковины внутри каркаса коробки, а также приварку обечаек 14 к боковым листам 6 и 8 по проемам окон с наружной стороны.

Сварочные работы выполняют полуавтоматами в среде углекислого газа. Свариваемый узел при этом поворачивают в удобные для сварки положения. Для избежания короблений сварку внутренних продольных швов коробки боковины ведут обратноступенчатым способом от середины к концам участками длиной 300 . 400 мм (рис. 155,а). Сварочные работы внутри коробки предъявляют представителю секции технического контроля (СТК) цеха, который проверяет качество сварки и зачистки швов и прилегающих поверхностей. После сварки на коробку боковины устанавливают верхний лист 5, предварительно раскрепив верхние пневмоприжимы 27 кантователя. Лист 5 базируют по упорам 24 и 7 (последний — регулируемый) и закрепляют пневмозажимами 27. Повернув свариваемый узел в кантователе на угол 180° (листом 5 вниз), производят прихватку верхнего листа к боковым листам 6 и 8.

После снятия с кантователя коробку боковины устанавливают на стенд верхним листом вниз для сборки с кронштейнами 10 и 7. Коробка базируется по упорам стенда и закрепляется пневматическими зажимами. Кронштейны 10 и 7 устанавливают на нижний лист 5 боковины, досылая в продольном направлении торцы поводковых скоб до упора в базовые платики стенда. В поперечном направлении кронштейны 10 и 7 центрируют, совмещая осевые риски основания кронштейнов с осевой линией на нижнем листе коробки боковины. В таком положении кронштейны прихватывают электросваркой к листу 11.

Рис. 155. Схемы наложения швов при сварке боковины

Рис. 156. Кантователь для окончательной сборки и сварки боковины:

1, 4, 7, 8 — цилиндрические зубчатые колеса; 2 — червячный редуктор; 3 — упругая муфта; 5 — электродвигатель; 6, 18 — плиты; 9, 15 — приводная и поддерживающая стойки; 10, 14 — приводная и поддерживающая цапфы; 11 — распределительный кран; 12 — платформа; 13 — свариваемый узел; 16 — пневмораспределительная муфта; 17 — пневмопанель; 19 — предохранительный штырь; 20, 25 — пневмо- цилиндры; 21, 24 — прихваты; 22 — упор; 23 — опора

Повернув свариваемый узел на 180°, на боковой лист 8 устанавливают и прихватывают к нему подкладки 12, а после поворота на 90° устанавливают и прихватывают к нижнему листу боковины подкладки 9. Подкладки 12 и 9 базируют с помощью шаблонов.

После сборки боковины с перечисленными деталями производят их приварку, а также приваривают кронштейны 7 и 10. Свариваемый узел при этом поворачивают с помощью кантователя в удобное для сварщика положение. Сварка осуществляется полуавтоматами под слоем флюса. Швы сварных соединений накладывают в определенной последовательности в направлениях, указанных стрелками на рис. 155, б, в, г.

После окончания сварочных работ производят контроль качества наложения наружных продольных швов коробки боковины, приварки кронштейнов и накладных деталей, проверяют качество зачистки швов и прилегающих к ним поверхностней, а также наличие личных клейм сварщиков. В паспорте рамы тележки делается соответствующая отметка о приемке сварки продольных швов коробки боковины, кронштейнов и накладных деталей.

С целью создания плавного перехода от шва к основному металлу швы приварки кронштейнов к нижнему листу боковины упрочняют аргоно-дуговой обработкой дугой постоянного тока длиной 4 . 8 мм. Обрабатываемые места предварительно очищают от грязи, ржавчины, масла.

Боковины рамы тележки являются высоконагруженными конструкциями локомотива. Поэтому после проведения всех сборочно-сварочных работ для снятия технологических сварочных напряжений их подвергают термической обработке — отжигу в газовых печах с выкатными подинами. Загрузка боковин в печь производится при температуре не свыше 300° С. Нагрев до температуры отжига (600±20°С) ведется в течение 2 ч с последующей двухчасовой выдержкой при данной температуре. Охлаждаются боковины сначала в выключенной печи (до температуры 300° С), а затем на воздухе вне печи.

После термической обработки боковины производят ее разметку с целью установления степени и мест искривлений и последующую правку на гидравлическом прессе. Припуски на предварительную механическую обработку резанием на соответствующих поверхностях боковины после правки должны находиться в пределах 2,5 . 3 мм. Прогиб и пропеллерность боковины не должны превышать 4 мм на всей ее длине. Выправленный узел подвергают повторному техническому контролю согласно требованиям чертежа и передают для механической обработки резанием.

В боковинах фрезеруют внутренние (обращенные в сторону продольной оси рамы тележки) щечки поводковых скоб кронштейнов 10, плоскости подкладок 9, 1 и пластин 4, 2, скосы и фаски на выступающих частях нижнего листа 11 (места соединения боковины с междурамными креплениями). Обработку ведут на универсальном и специальном продольно-фрезерных станках с применением соответствующих приспособлений. Необходимые сверлильные работы (обработка отверстий МЗО в пластинах 4 и 2) выполняют с помощью накладных кондукторов на радиально-сверлильном станке одновременно в двух боковинах. После окончательного технического контроля боковины грунтуют и подают на линию сборки и сварки рам тележек.

В рамах тележек железнодорожного подвижного состава нередко наиболее сложные элементы выполняют в виде стальной отливки с относительно тонкими стенками. Примером этому может служить рама тележки электровоза ВЛ-80 (рис. 51), состоящая из боковин 1, литого шкворневого бруса 2 и двух концевых брусьев 3, где боковины и концевые брусья представляют собой сварные балки коробчатого сечения. Рамы тележек испытывают многократное воздействие динамических нагрузок. Конструктивное оформление и технология сборки и сварки должны обеспечивать в этих условиях минимальную концентрацию напряжений. Возможности совершенствования конструкции и технологии изготовления таких рам можно рассмотреть на следующем примере. При изготовлении рамы тележки электровоза ВЛ-80 балочные элементы подают на сборку в готовом виде. Плавный переход от боковин к концевым брусьям осуществляют с помощью угловых вставок, свариваемых с основными элементами встык односторонней сваркой на остающейся подкладке. Однако

такие соединения обладают сравнительно высокой концентрацией напряжений и могут оказаться причиной появления усталостных трещин.

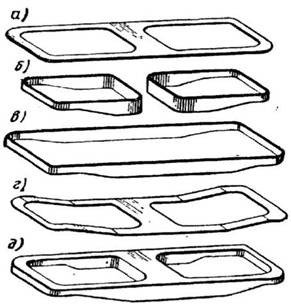

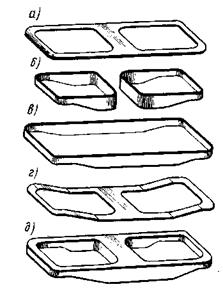

Рис. 51. Рама двухосной тележки электровоза

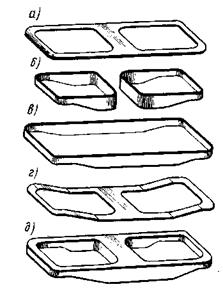

Изменение конструкции рамы и последовательности сборочносварочных операций (рис. 52, а - д) позволяет избежать стыков с односторонней сваркой. В этом случае листы боковин и концевых брусьев образуют наружный и внутренний стеновые блоки (рис. 52, б, е), сваренные двусторонними швами верхний и нижний поясные блоки (рис. 52, а, г). Общая сборка всех блоков (рис. 52, д) завершается выполнением угловых поясных швов.

Серийный выпуск рам значительных размеров имеет место в производстве транспортных конструкций (вагоны, локомотивы, автомобили). Характерным примером является рама полувагона, представляющая собой систему жестко соединенных балок: продольной хребтовой и восьми поперечных (передних, шкворневых и промежуточных). Сечение хребтовой балки составляют два зета и двутавр (рис. 53. а, б). Общей сборке рамы

предшествует сборка и сварка этих балок. Прямолинейность хребтовой балки обеспечивают компенсацией деформаций изгиба от сварки продольных швов путем создания предварительного обратного прогиба, задаваемого сборочным приспособлением и фиксируемого постановкой прихваток. Поперечные балки также собирают до общей сборки. Сборку рамы полувагона осуществляют в перевернутом положении. В приспособление последовательно устанавливают все поперечные балки, а затем последней опускают хребтовую балку, заводя ее между вертикальными листами поперечных балок до опирания элемента 2-образного профиля на верхние горизонтальные листы этих балок (рис. 53, а, б). Общую сборку собранной на прихватках рамы выполняют в кантователе.

Механизация серийного производства рамных конструкций в поточных линиях обеспечивается использованием специальной сборочносварочной оснастки.

В серийном производстве рамных конструкций в зависимости от числа изделий одного типоразмера сборочная и сварочная оснастка может быть либо переналаживаемой, либо специализированной. Серийное производство мостовых кранов предусматривает широкую номенклатуру типоразмеров при небольшом числе каждого изделия.

Рис. 52. Сборочно-сварочные операции при изготовлении рамы

Рис. 53. Узлы рамы полувагона: а - соединение шкворневой балки с хребтовой; б - соединение промежуточной балки с хребтовой

Если рама выполняется из изготовленных ранее балочных элементов, то сборка рамы заключается в придании этим элементам проектного взаимного расположения, а сварка — в выполнении сопряжений между ними.

Рамы тяжелых машин обычно изготовляют в условиях единичного или мелкосерийного производства. Так, например, ранее на рис. 12.5 была показана рама вертикальной клети прокатного стана, составленная из четырех литых заготовок. Места стыков выбраны из условий симметрии сварочных деформаций и относительной простоты формы каждого элемента. Сложное очертание двутаврового сечения в месте стыка заменено сплошным (разрезы А—А, Б—Б)в целях удобства выполнения его электрошлаковой сваркой пластинчатыми электродами. Несмотря на заметное увеличение массы наплавленного металла, такое конструктивное оформление стыка оказывается более технологичным, чем выполнение номинального сечения многослойной сваркой. После электрошлаковой сварки рама проходит термообработку для улучшения механических свойств сварных соединений и снятия остаточных напряжений. Необходимая точность размеров готовой рамы достигается последующей механической обработкой.

При серийном производстве рамных конструкций в зависимости от числа изделий одного типоразмера сборочная и сварочная оснастка может быть либо переналаживаемой, либо специализированной. Серийное производство мостовых кранов предусматривает широкую номенклатуру типоразмеров при небольшом числе изделий каждого из них.

Серийное производство рам с большим объемом выпуска изделий определенного типоразмера имеет место при изготовлении транспортных конструкций (локомотивы, вагоны, автомобили). Наиболее целесообразной формой организации производства в этом случае является механизированная поточная линия, оснащенная специализированной оснасткой.

После сварки каркаса рама обычно проходит еще ряд сборочных и сварочных операций, выполняемых на различных рабочих местах поточной линии. Для транспортирования подобных крупногабаритных изделий используют тележечный конвейер.

При последовательном прохождении рабочих мест на каркас рамы устанавливают и приваривают верхние и нижние настильные листы, шкворни, обносные швеллеры и другие детали. Поворот рамы на рабочих местах осуществляется подъемно-поворотными кантующими устройствами, сварка выполняется автоматами под слоем флюса и полуавтоматами в среде СО2.

Рамы транспортных конструкций испытывают многократное воздействие динамических нагрузок. Конструктивное оформление и технология сборки и сварки должны обеспечивать в этих условиях минимальную концентрацию напряжений. Возможности совершенствования конструкции и технологии изготовления таких рам можно видеть на следующем примере. При изготовлении рамы тележки электровоза, ранее показанной на рисунке 11, балочные элементы коробчатого сечения подают на сборку в готовом виде. Плавный переход от боковин к концевым брусьям осуществляют с помощью угловых вставок, свариваемых с основными элементами стыковыми соединениями односторонней сваркой на остающейся подкладке. Однако такие соединения обладают сравнительно высокой концентрацией напряжений и могут оказаться причиной появления усталостных трещин. Изменение конструкции рамы и последовательности сборочно-сварочных операций (рисунок 92) позволяет избежать стыков с односторонней сваркой. В этом случае листы боковин и концевых брусьев образуют наружный и внутренние стеновые блоки (рисунок 92, б, в), сваренные двусторонними стыковыми швами. Аналогично из листов можно собрать и сварить двусторонними швами верхний и нижний поясные блоки (рисунок 92, а, г). Общая сварка всех блоков (рисунок 66, д) завершается выполнением угловых швов.

Рисунок 92 – Сборочно-сварочные операции при изготовлении рамы тележки

Если рама выполняется из изготовленных ранее балочных элементов, то сборка рамы заключается в придании этим элементам проектного взаимного расположения, а сварка — в выполнении сопряжений между ними.

Рамы тяжелых машин обычно изготовляют в условиях единичного или мелкосерийного производства. Так, например, ранее на рис. 12.5 была показана рама вертикальной клети прокатного стана, составленная из четырех литых заготовок. Места стыков выбраны из условий симметрии сварочных деформаций и относительной простоты формы каждого элемента. Сложное очертание двутаврового сечения в месте стыка заменено сплошным (разрезы А—А, Б—Б)в целях удобства выполнения его электрошлаковой сваркой пластинчатыми электродами. Несмотря на заметное увеличение массы наплавленного металла, такое конструктивное оформление стыка оказывается более технологичным, чем выполнение номинального сечения многослойной сваркой. После электрошлаковой сварки рама проходит термообработку для улучшения механических свойств сварных соединений и снятия остаточных напряжений. Необходимая точность размеров готовой рамы достигается последующей механической обработкой.

При серийном производстве рамных конструкций в зависимости от числа изделий одного типоразмера сборочная и сварочная оснастка может быть либо переналаживаемой, либо специализированной. Серийное производство мостовых кранов предусматривает широкую номенклатуру типоразмеров при небольшом числе изделий каждого из них.

Серийное производство рам с большим объемом выпуска изделий определенного типоразмера имеет место при изготовлении транспортных конструкций (локомотивы, вагоны, автомобили). Наиболее целесообразной формой организации производства в этом случае является механизированная поточная линия, оснащенная специализированной оснасткой.

После сварки каркаса рама обычно проходит еще ряд сборочных и сварочных операций, выполняемых на различных рабочих местах поточной линии. Для транспортирования подобных крупногабаритных изделий используют тележечный конвейер.

При последовательном прохождении рабочих мест на каркас рамы устанавливают и приваривают верхние и нижние настильные листы, шкворни, обносные швеллеры и другие детали. Поворот рамы на рабочих местах осуществляется подъемно-поворотными кантующими устройствами, сварка выполняется автоматами под слоем флюса и полуавтоматами в среде СО2.

Рамы транспортных конструкций испытывают многократное воздействие динамических нагрузок. Конструктивное оформление и технология сборки и сварки должны обеспечивать в этих условиях минимальную концентрацию напряжений. Возможности совершенствования конструкции и технологии изготовления таких рам можно видеть на следующем примере. При изготовлении рамы тележки электровоза, ранее показанной на рисунке 11, балочные элементы коробчатого сечения подают на сборку в готовом виде. Плавный переход от боковин к концевым брусьям осуществляют с помощью угловых вставок, свариваемых с основными элементами стыковыми соединениями односторонней сваркой на остающейся подкладке. Однако такие соединения обладают сравнительно высокой концентрацией напряжений и могут оказаться причиной появления усталостных трещин. Изменение конструкции рамы и последовательности сборочно-сварочных операций (рисунок 92) позволяет избежать стыков с односторонней сваркой. В этом случае листы боковин и концевых брусьев образуют наружный и внутренние стеновые блоки (рисунок 92, б, в), сваренные двусторонними стыковыми швами. Аналогично из листов можно собрать и сварить двусторонними швами верхний и нижний поясные блоки (рисунок 92, а, г). Общая сварка всех блоков (рисунок 66, д) завершается выполнением угловых швов.

Рисунок 92 – Сборочно-сварочные операции при изготовлении рамы тележки

Тележка состоит из колесных пар, рамы, буксового и центрального рессорных подвешиваний, рычажно-тормозной передачи, привода генератора (для тележки с котловой стороны вагона), гидравлических гасителей колебаний.

На концах швеллеров в вертикальной полке делают клинообразные вырезы длиной 600 мм, верхнюю полку подгибают до соприкосновения линий выреза и с двух сторон приваривают сваркой.

Эти швеллеры помещают в приспособление для сборки, которое позволяет поворачивать балку при сварке.

Сварка продольных швов выполняется автоматом типа ТС-32 под слоем флюса. Собранную балку передают на следующую позицию, где в поворотном кондукторе устанавливают усиливающие нижние и верхние листы, обечайки сквозных отверстий и наладки.

Детали балки закрепляют прижимами кондуктора, соединяют между собой прихватками и затем сваривают полуавтоматической сваркой в среде углекислого газа.

После проверки правильности сборки продольную балку перемещают на позицию общей сборки рамы.

Средние поперечные балки рамы также имеют в поперечном сечении коробчатый профиль и свариваются из штампованных листов — двух вертикальных и двух горизонтальных нижнего и верхнего.

Сборка осуществляется в кондукторе с базированием по отверстиям для предохранительных скоб центрального подвешивания, сварка в поворотной установке автоматической головкой типа АБС.

Читайте также: