Средства и приемы измерений линейных размеров углов отклонений формы поверхности кратко

Обновлено: 30.06.2024

Отклонением формы поверхности или профиля называют отклонение формы реальной поверхности (профиля) от формы номинальной поверхности (профиля).

- лекальные с двусторонним скосом типа Л длиной 80, 125, 200, 320 и 500 мм, класс точности 0 и 1;

- лекальные трехгранные (ЛТ) длиной 200, 320 и 500 мм, класс точности 0 и 1;

- лекальные четырехгранные (ЛЧ) длиной 200, 320 и 500 мм, класс точности 0 и 1;

- прямоугольного сечения, имеющие широкую рабочую поверхность (ШП) длиной 250, 400 и 630 мм, класс точности 0, 1 и 2;

- двутаврового сечения (ШД) длиной 630, 1000 и 1600 мм, класс точности 0, 1 и 2; длиной 2000, 2500, 3000 и 4000 мм, класс точности 1 и 2;

- мостики (ШМ) длиной 400, 630, 1000 и 1600 мм, класс точности 0, 1 и 2; длиной 2000, 2500 и 3000 мм, класс точности 11 и 2;

- угловые трехгранные (УТ) длиной 400, 630 и 1000 мм, класс точности 0, 1 и 2.

Измерение расположения поверхностей

Отклонением расположения поверхности, оси, профиля называют отклонение реального расположения поверхности (оси, профиля) от номинального расположения без учета отклонения формы рассматриваемых и базовых поверхностей (прямых профилей). Основные виды отклонений расположения и их условное обозначение приведены в справочных таблицах.

Предельные отклонения формы и расположения на чертежах указываются в прямоугольной рамке, разделенной на две или три части: в первой помещается условный знак отклонения; во второй - величина отклонения или, если допуск относится к ограниченному участку длины либо поверхности, дробь, где в числителе величина отклонения, в знаменателе - базовая длина или площадь измерения в мм; в третьей части - буквенное обозначение базы (баз), если это необходимо. Кроме того, предельные отклонения формы и расположения могут указываться текстом в технических условиях.

ППКРС по основным видам профессиональной деятельности для освоения рабочей профессии, обучение трудовым приемам, сформировать умения и навыки измерения деталей штангенциркулем.

Требования к знаниям :

- средства и приёмы измерений линейных размеров, углов, отклонений формы поверхности;

Требования к умениям:

Развивающая – развить познавательный интерес, привить навыки самостоятельной работы при освоении общих и профессиональных компетенций по избранной профессии:

Воспитательная – формирование профессионально-личностных качеств, профессиональной грамотности и стремления к приобретению профессиональных навыков.

- формирование у студентов первоначальных практических профессиональных умений в рамках модуля ПМ. 01. Подготовительно-сварочные работы ППКРС по основным видам профессиональной деятельности для освоения рабочей профессии;

- обучение трудовым приемам, операциям и способам выполнения трудовых процессов, характерных для соответствующей профессии и необходимых для последующего освоения ими общих и профессиональных компетенций по избранной профессии.

Методы обучения: словесно - наглядный с практическим показом трудовых приемов

Методы контроля: самоконтроль, взаимоконтроль,

Форма обучения : фронтальная, индивидуальная

МПС (межпредметная связь) – МДК.01.01. Подготовка металла к сварке: математика, физика, охрана труда, основы материаловедения, инженерная графика.

1.Аппаратно-техническое обеспечение: компьютер, проектор.

2.Оборудование и материалы

- Линейки измерительные металлические

- Штангенциркуль с величиной отсчета по нониусу 0,1мм

- Рулетки: кнопочная самосвертывающаяся; простая; желобчатая

- Слесарные угольники

- Угломер

- Спецодежда (куртка х /б)

Место проведения занятия учебной практики – слесарная мастерская каб.№210

- Организационная часть

- Приветствие учащихся и проверка посещаемости.

- Проверка рабочей одежды и готовности к занятию.

- Назначение дежурных.

- Повторение пройденного материала

2. Провести опрос по пройденному материалу.

- Объяснение нового материала.

- Объявление темы урока.

- Объявление цели урока

На занятиях в мастерских постоянно проверяют размеры (заготовок, изделий) с помощью контрольно-измерительных инструментов. Вы пользовались уже масштабными линейками (рис. 1). Они позволяют производить измерения наружных и внутренних размеров и расстояний с точностью до 1 мм. При измерении больших предметов используют рулетки (рис. 2).

Рис. 1. Измерения масштабной линейкой

В технике всегда необходима высокая точность. Для более точных измерений служат штангенциркули. Их относят к штангенинструментам и применяют для измерения наружных и внутренних диаметров, длин, толщин, глубин.

а — кнопочная само свертывающаяся; б — простая; в — желобчатая, вдвигаемая вручную

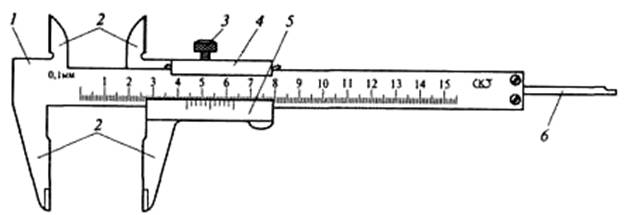

В мастерских чаще всего используется штангенциркуль ШЦ-1 (рис. 3). Он наиболее простой по конструкции и удобен в работе. Предел его измерений 0—125 мм, а точность — 0,1 мм.

Штангенциркуль имеет штангу с двумя неподвижными губками — верхней и нижней. На штанге нанесена шкала с миллиметровыми делениями. По штанге свободно перемещается подвижная рамка с двумя губками, которые называют подвижными, — верхней и нижней. К рамке сзади прикреплен глубиномер, который движется по специальной канавке с задней стороны штанги.

С помощью фиксирующего винта подвижную рамку можно закрепить на штанге в любом нужном положении. Делается это только в том случае, если нужно зафиксировать размер, снять штангенциркуль с детали и прочесть результат измерения. Штангенциркуль при этом удерживают правой рукой за штангу, а рамку перемещают большим пальцем, используя небольшой выступ на ней. Винт на рамке вращают двумя пальцами — большим и указательным.

Рис. 3. Приемы измерения штангенциркулем:

а — наружного размера; б — диаметра отверстия; в — глубины отверстия

Для измерения наружных размеров используют нижние губки (рис. 3, а), для

внутренних измерений — верхние (рис. 3, б). Глубиномером измеряют глубины пазов и отверстий (рис. 3, в), а также высоты отдельных выступов.

Отсчет показаний штангенциркуля ведут при помощи двух шкал: миллиметровой на штанге и шкалы нониуса, которая нанесена на нижнюю скошенную часть рамки. "Секрет" измерения десятых долей миллиметра кроется в устройстве нониуса. Длина его шкалы, равная 19 мм, разделена на 10 частей, следовательно, цена каждого деления составляет: 19:10 = 1,9 мм. При полностью сомкнутых губках штангенциркуля нулевые (начальные) штрихи нониуса и штанги совпадают (рис. 4, а).

Внимательно присмотритесь к шкалам и вы увидите, что первый штрих нониуса (1,9 мм) немножко не доходит до второго штриха шкалы на штанге (2 мм). Такая особенность нониуса (2-1,9 = 0,1 мм) позволяет производить измерения с точностью до 0,1 мм.

Рис. 4 Устройство нониуса (а) и снятие показаний

штангенциркуля: б) 40 + 6x0,1 = 40,6 мм; в) 39 + 7x0,1 = 39,7 мм;

г) 61+4x0,1 = 61,4 мм

Целое число миллиметров в определяемом размере отсчитывают от нулевого деления на шкале штанги до нулевого деления на шкале нониуса.

- Обратите внимание: цифры 1,2,3 и т.д. на штанге обозначают соответственно 10, 20,30 и т.д. миллиметров, а нумерация штрихов на обеих шкалах начинается с нуля.

Установив целую часть размера, ищут ее дробную часть, если нулевой штрих нониуса смещен несколько вправо от найденного штриха штанги. Находят тот штрих на шкале нониуса, который наиболее точно совпадает с любым штрихом шкалы штанги. Например, мы видим (рис. 40, б), что это шестой штрих нониуса. Следовательно, дробная часть размера равна 6x0,1 = 0,6 мм, а весь проверяемый размер — 40 + 0,6 = 40,6 мм. На рисунке 40, в показан размер, который равен 39 + 0,7 = 39,7 мм, на рисунке 40, г — размер 61,4 мм.

- Помните: при отсчете показаний штангенциркуля его нужно держать ровно и строго перед глазами. При работе со штангенциркулем необходимо быть осторожным, чтобы не пораниться острыми концами его губок или глубиномером.

Кроме перечисленных инструментов, для контроля, например, прямых углов используют слесарные угольники нескольких конструкций (рис. 4). Прием контроля показан на рисунке 6. Для измерения произвольных углов применяют малки различных видов. Простая малка показана на рисунке 43. Углы еще можно измерять обыкновенным транспортиром, с которым вы уже знакомы, и угломером (рис. 44).

Рис. 5. Слесарные угольники:

а — плоский; б — с широким основанием; в — с Т-образным основанием.

Рис.6 Прием контроля прямых углов плоским угольником

Точность и долговечность штангенциркуля и других инструментов зависят не только от качества их изготовления, но и от того, насколько правильно и бережно вы обращаетесь с ними, от ухода и хранения.

На машиностроительных и металлообрабатывающих предприятиях с контрольно-измерительными инструментами работают контролеры станочных и слесарных работ. Они должны знать устройство всех инструментов, правила измерений, настройки и ухода, уметь точно определять качество изготовленных изделий.

1 — линейка; 2 — транспортир; 3 — заготовка; 4 — указатель угла

4. Закрепление изученног о материала .

1. Назовите известные вам контрольно-измерительные инструменты.

2. Сравнивая масштабную линейку и штангенциркуль, найдите преимущества каждого из этих инструментов.

3. Из каких основных частей состоит штангенциркуль?

4. Какие виды измерений можно выполнить штангенциркулем?

5. Почему использование нониуса повышает точность измерений?

6. Объясните последовательность определения размеров с помощью штангенциркуля и приведите примеры расчетов.

Опрос по тестам (Приложение 1)

5. Практическая работа. Измерение деталей штангенциркулем ШЦ-1

- Получите у учителя штангенциркуль и образец для измерений.

- Внимательно ознакомьтесь с устройством штангенциркуля.

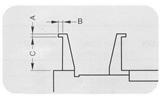

- Сделайте в рабочей тетради эскиз образца для измерений (рис. 45).

- Измерьте все указанные на эскизе размеры по три раза.

- Вычислите среднее арифметическое значение каждого размера и занесите результаты измерений и вычислений в таблицу в рабочей тетради:

6. Проставьте на эскизе рядом с буквами (в скобках) все полученные размеры. Вычислите и проверьте измерением длину I ступени образца.

Раздел 4 Методы и средства измерения геометрических величин

4.1 Измерение линейных размеров

К методам измерения линейных размеров, нашедшим наибольшее применение на практике, относятся следующие:

1. Метод непосредственной оценки.

2. Методы сравнения с мерой - дифференциальный и совпадения.

Несмотря на то, что методы сравнения с мерой потенциально могут иметь меньшую погрешность измерения, все же метод непосредственной оценки более удобен для восприятия, поэтому он имеет большее распространение на практике. Следует отметить, что современные измерительные преобразователи (ИП) совмещают в себе оба метода (имеют в своем составе встроенные эквиваленты эталонов, а также используют дифференциальное, уравновешивающее преобразование), выдают информацию в цифровом виде на табло, дисплеи, т. е. обеспечивают высокую точность измерений, и наглядную форму представления информации (удобный пользовательский интерфейс).

Особое место среди методов измерений занимают бесконтактные прецизионные методы, в частности, поверка концевых мер.

Среди множества способов и устрой ств дл я поверки концевых мер длины интерференционные лазерные методы занимают самое значительное место, так как наряду с высочайшей точностью (порядка 10 -2 мкм) обеспечивают оптический контакт с рабочими поверхностями мер, что существенно продлевает их ресурс работы и не вносит дополнительной погрешности измерений благодаря отсутствию механического контакта.

Наиболее эффективен двусторонний способ измерения (аналогичен действию измерительной скобы), при котором снимаются жесткие требования к базированию поверяемой меры на измеряемой позиции. Для защиты интерферирующих пучков от влияния изменений условий окружающей среды (турбулентность воздушных потоков, рефракция воздуха от тепловых потоков и др.) в плечах интерферометра применяют волоконно-оптические световоды .

Методы измерения геометрических величин не отделимы от СИ, которые используют в процессе изготовления и испытаниях различных ИП. При этом наиболее используемым на практике является штангенинструмент (рис. 4.1 - 4.3).

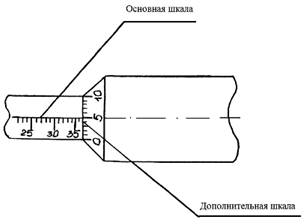

Их отличительной чертой является наличие двух шкал: основной и дополнительной ( нониусной ), сдвинутой по отношению к основной на величину от 0,05 до 0,1 мм деление. Итоговый результат измерения является сочетанием показаний обеих шкал. Следует отметить, что нониусный метод измерения используется довольно широко не только в СИ геометрических параметров, но и в других датчиках, например в датчиках угловых и линейных перемещений.

Пример отсчета по основной и дополнительной ( нониусной ) шкале микрометра: суммарный размер=37,0 (основная шкала) + 0,05(дополнительная нониусная шкала) =37,05.

Рисунок 4.1–Отсчеты линейных размеров с использованием нониусных шкал

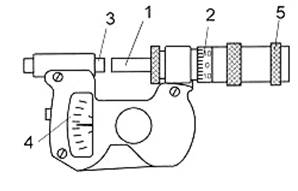

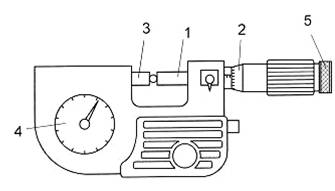

Типичными представителями таких СИ являются различные штангенциркули, штангенглубиномеры , микрометры, часовые индикаторы и головки, толщиномеры , нутромеры. Они выпускаются различных типов, диапазонов измерения, точности, вида измерения (наружных и внутренних размеров, глубин, отклонения формы и пр.).

Результаты измерения размеров микрометрическими инструментами получают путем суммирования показаний основной и дополнительной ( нониусной ) шкал.

Рисунок 4.2–Штангенциркуль ШЦ-1): 1-штанга, 2- измерительные губки, 3- зажим рамки, 4- рамка, 5 – нониус, 6- линейка глубиномера

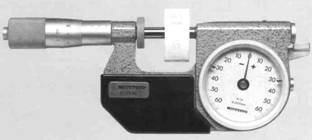

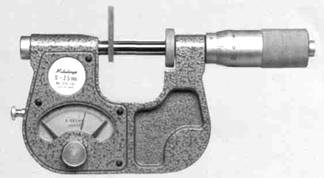

Рисунок 4.3 – Рычажные микрометры: а-устройство , б-внешний вид:

1-микрометрических винт, 2-микрометрическая головка, 3-подвижный упор,

4-индикатор, 5-колпачек

4.2 Методы и средства измерения угловых размеров.

При измерении угловых размеров используются три ранее рассмотренных метода:

сравнения с мерой;

В первом методе измерения в искомый угол вписывается или описывается круговая или линейная угломерная шкала (рис. 4.4).

Рисунок 4.4 – Измерение углов методом непосредственной оценки

( a х – измеряемый угол)

При втором методе измеряемый угол апроксимируется (заменяется) угловой мерой, при этом разницу стараются минимизировать.

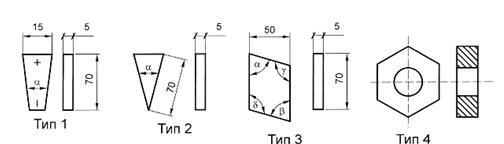

В качестве основных СИ при угловых измерениях являются угловые концевые меры, которые также используются для поверки угломеров, координатно-измерительных машин и проч. СИ (рис. 4.5)

Угловые концевые меры выпускаются наборами из 24, 33 и 93 шт., содержащими меры с одним или с четырьмя рабочими углами.

Точность изготовления угловых мер варьируется в зависимости от класса мер и составляет:

Диапазон углов от 3" до 90 о через 1 о и через 10".

Рисунок 4.5– Угловые призматические меры (типа УМ):

1-с одним рабочим углом/со срезанной вершиной, 2- с одним рабочим углом остроугольные , 3- с четырьмя рабочими углами, 4-многогранные с равномерным угловым шагом, 5-с тремя рабочими углами

Угловые меры при угловых измерениях выполняют те же функции, что и плоско-параллельные меры при измерении длин. По измеряемому углу составляются блоки угловых мер. Проверку соответствия измеряемого угла и блока проводят методом световой щели (на просвет).

4.3 Универсальные методы измерения линейных и угловых размеров

Прогрессивными методами измерения линейных и угловых размеров являются бесконтактные оптические методы измерения. В качестве СИ при этом широко применяются большие и малые инструментальные микроскопы (рис. 4.6) и измерительные проекторы (рис. 4.7).

Рисунок 4.6 – а-малый инструментальный микроскоп, б - автоматизированный измерительный проектор

Измерение - это совокупность операций, выполняемых с помощью технического устройства, хранящего единицу величины, позволяющего сопоставить измеряемую величину с ее единицей и получить значение величины. Оно включает в себя следующие элементы:

1 - цель измерений;

2 - измеряемый объект (явление, процесс) и его модель;

3 - измеряемая величина и ее единица;

4 - средства измерений;

5 - метод измерений;

6 - методика измерений;

7- условия измерений;

9 - результат измерений, включая погрешность измерений.

Цель измерения определяется совокупностью требований к измерению, которые обусловлены содержанием человеческой деятельности, в рамках и интересах которой проводятся измерения. Цель измерений конкретизирует объект измерения, выделяет в нем представляющую интерес физическую величину и определяет требуемую точность измерений.

Объект измерения - реальный физический объект. Он обладает многими свойствами, находится в многосторонних и сложных связях с другими объектами. Человек не в состоянии представить себе объект целиком, во всем многообразии его свойств и во всех взаимосвязях, Поэтому взаимодействие человека с объектом возможно лишь на основе модели объекта.

Модель объекта - теоретико-физическая и математическая конструкция, которая отражает свойства объекта, существенные для данной задачи. Модель строится в соответствии с целью измерения до его выполнения на основе априорной информации об объекте и условиях измерения. Например, при измерении длины тела его измерительной моделью является прямая линия.

Измеряемая величина представляет собой постоянный параметр модели объекта, отражающий ту его особенность, количественную оценку которой необходимо получить в результате измерения. Измеряемая величина может либо совпадать с выделенной физической величиной, либо представляет функционал исходной физической величины. Например, если напряжение меняется, то на его модели как функции времени выделяют постоянный параметр, который представляет измеряемую величину. Таким параметром может быть мгновенное или эффективное напряжение.

Средство измерений определяется как техническое средство, используемое при измерениях и имеющее нормированные метрологические характеристики. СИ входит в структуру измерений двояким образом. Во-первых, оно является реальным техническим средством, которое приводят во взаимодействие с объектом. Это взаимодействие приводит к возникновению входного сигнала СИ, отклик на который - выходной сигнал - несет информацию об измеряемой величине и подлежит обработке с целью нахождения результата измерений и оценки его погрешности. Во-вторых, СИ характеризуется своей моделью, которая необходима для правильного применения средства и для эффективной обработки опытных данных. Модель СИ представлена совокупностью его метрологических характеристик.

Метод измерений - это совокупность приемов использования физических явлений, положенных в основу измерений, и СИ. Метод измерения обусловлен целью измерения и определяет, как следует организовать взаимодействие СИ с объектом и каким образом можно извлечь из исходных и опытных данных требуемую информацию.

Методика измерений - это по сути технология выполнения измерений с целью наилучшей реализации выбранного метода измерений. Методика измерений предопределяет требования к выбору СИ, порядок выполнения операций, необходимость соблюдения установленных условий измерений, числа измерений, способов обработки их результатов.

Условия измерения оказывают существенное влияние на результат измерения, так как изменяют состояние объекта. Они характеризуются с помощью влияющих величин. В соответствии с установленными для конкретных ситуаций диапазонами значений влияющих величин различают нормальные и рабочие условия применения СИ. Для оценки воздействия влияющих величин вводят функции влияния, которые позволяют рассчитать дополнительные погрешности СИ.

Уравнение измерения представляет собой формализованное описание измерения и выражает связь между исходными и опытными данными, с одной стороны, и результатом измерений - с другой.

Результат измерения - это значение физической величины, полученное путем ее измерения. Он выражается в форме именованного числа или ряда чисел. При аналоговой регистрации изменяющейся величины результатом служит кривая записи на механическом или электронном носителе. Если в состав алгоритма обработки данных включена процедура их аппроксимации, то результат может принять форму аналитической зависимости.

Качество результата измерений определяется степенью близости его к истинному значению измеряемой величины. Оно может быть охарактеризовано двумя показателями: точностью или погрешностью, которые связаны между собой обратной зависимостью.

Точность результата измерений есть характеристика качества измерений, отражающая близость к нулю погрешности его результата (чем меньше погрешность, тем точнее результат).

При проведении работ необходимо пользоваться справочниками и ГОСТами, указанными в библиографическом списке, чертежами деталей машин.

По каждой лабораторной работе выполняется отчет в соответствии с СТП 71.4-84.

Лабораторная работа №1

Абсолютные измерения.

Измерение линейных и угловых размеров

Цель работы: научиться определять линейные и угловые размеры деталей машин с помощью штангенинструмента, микрометрического инструмента и угломеров.

Общие сведения

В теории измерений принято пять типов шкал: наименования, порядка, интервалов, отношений и абсолютная.

Классификация видов и методов измерений приведена на рис. 1.

Абсолютное измерение – это измерение, основанное на прямых измерениях одной или нескольких основных величин и(или) использовании значений физических констант.

Метод измерений – прием или совокупность приемов сравнения измеряемой физической величины с ее единицей в соответствии с реализованным принципом измерений.

Метод совпадений, где разность между сравниваемыми величинами измеряют, используя совпадение отметок шкал или периодических сигналов.

Абсолютные измерения основаны на непосредственном определении значения измеряемой величины по отсчетному устройству измерительного прибора.

Метод абсолютных измерений широко применяется в металлообрабатывающей промышленности для измерения линейных и угловых размеров. При выборе средства измерения нужно иметь в виду, что погрешность измерения должна составлять не более 20…35% от допуска на размер.

Наиболее распространены измерения с помощью штангенинструмента, микрометрического инструмента и нониусных угломеров.

К штангенинструменту относятся: штангенциркули, штанген-глубиномеры, штангенрейсмусы.

По ГОСТ 166-80 штангенциркули делят: на двусторонние с глубиномером ШЦ-I (рис. 2); односторонние с покрытием из твердого сплава; с глубиномером – ШЦ-I; двусторонние – ШЦ-II; односторонние – ШЦ-III (рис. 3).

Пределы измерений и точность отсчета по нониусу штангенциркулей должны соответствовать указанным в табл. 1.

| Тип штангенциркулей | Пределы измерений, мм | Цена деления нониуса |

| ШЦ-I, ШЦТ-I | 0…125 | 0,1; 0,02; 0,01 |

| ШЦ-II, ШЦ-III | 0…160 0…200 0…250 | 0,05…0,1 |

| ШЦ-III | 0…315 0…400 0…500 250…630 250…800, 320…1000, 500…1250, 500…1600 800…2000 | 0,1 0,1 |

Штангенциркули

Штангенциркуль с обычной шкалой (рис. 2, 3, 4)

Рис. 2: 1 – штанга; 2 – рамка; 3 – зажимающий винт;

4 – нониус; 5 – глубиномер

Рис. 3: 1 – штанга; 2 – рамка; 3 – зажимающий винт; 4 – нониус;

5 – рамка микрометрической подачи

Более точные результаты дают инструменты с круглой шкалой (цена деления 0,02 мм – рис. 5) и электронные цифровые (цена деления 0,01 мм – рис. 6).

Порядок выполнения работы

1. Изучить методические указания.

2. Изучить конструкцию и методику измерений с помощью штангенциркулей, микрометров и угломеров.

3. Зарисовать эскиз детали в соответствии с заданием (чертежом).

4. Измерить линейные и угловые размеры детали, проставить на чертеже с указанием номера средства измерения.

5. Оформить отчет по работе, который должен содержать:

· название и цель работы;

· перечень инструментов и приборов, использованных в работе, с указанием точности и пределов измерения, результаты измерений;

· эскиз детали в соответствии с заданием;

· вывод по работе.

Контрольные вопросы

1. Назовите типы шкал? (на СРС по учебной литературе)

2. Какие существуют виды измерений?

3. Каковы методы измерений?

4. Конструкция штангенциркулей и методика измерений.

5. Конструкция микрометра и методика измерений.

6. Конструкция угломера и методика измерений.

7. Определение точности и пределов измерения штангенинструмента, микрометрического инструмента и угломеров.

Лабораторная работа № 2

Относительные измерения.

Общие сведения

Относительное измерение – это измерение отношения величины к одноименной величине, играющей роль единицы, или изменения величины по отношению к одноименной величине, принимаемой за исходную.

Прямые измерения – это измерения, проводимые прямым методом, при котором искомое значение величины получают непосредственно.

Косвенные измерения – это измерения, проводимые косвенным методом, при котором искомое значение физической величины определяется на основании результатов прямых измерений других физических величин, функционально связанных с искомой величиной.

Относительные измерения, как правило, дают более высокую точность и производительность, чем абсолютные, и применяются при контроле точных размеров деталей, отклонений формы и расположения поверхностей.

Рис. 1. Скоба рычажная: 1 – скоба; 2 – подвижная пятка; 3 – микрометрический винт; 4 – стопор; 5 – микрометрическая гайка;

6 – отсчетное устройство; 7 – указатель пределов допуска;

8 – кнопка отжима подвижной пятки

Наиболее широкое распространение получили относительные измерения с помощью скоб рычажных, рычажных микрометров, индикаторов и индикаторных нутромеров.

Рис. 2. Плоскопараллельные концевые меры |

Скобы рычажные применяются для измерения размеров с точностью до 0,001 мм (рис. 1).

При измерении деталей определяются отклонения от исходного размера. При нажатии на кнопку подвижная пятка отходит от микрометрического винта на расстояние больше измеряемого. Измеряемая деталь помещается между подвижной пяткой и микрометрическим винтом, и кнопка 8 опускается. При этом подвижная пятка и микрометрический винт соприкасаются с поверхностью детали. Положение стрелки отсчетного устройства показывает величину отклонения размера детали от исходного размера в сторону увеличения (+) или в сторону уменьшения (–). Величина размера определяется по формуле:

где A – измеренный действительный размер; n – число делений шкалы отсчетного устройства от нулевого деления до стрелки; i – цена деления отсчетного устройства.

Рис. 3. Выставление скобы рычажной на необходимый размер

с помощью концевых мер: а – сборка концевых мер;

Рис. 4. Произведение замера: 1 – фиксирование стопора;

2 – отжим подвижной пятки; 3 – извлечение концевых мер;

4 – отклонение размера обмеряемой детали

Необходимо измерить вал с полем допуска 14-0,1. Середина поля допуска составляет 13,95. Деталь будет считаться годной, если отклонения будут находиться в пределах ±0,05.

Контролируем вал с полем допуска 14-0,05. У скобы рычажной СР-25 с ценой деления 0,002 мм (2 мкм) диапазон составляет ±0,08 мм (80 мкм). Таким образом, скобу можно выставить на размер 14 мм. Вал будет считаться годным, если отклонения по данным скобы будут лежать в пределах [-50;0] мкм.

Среди различных типов индикаторов наибольшее распространение получили индикаторы часового типа (рис. 5) с ценой деления 0,01 мм, пределами измерения 0. 5; 0. 10 мм, индикаторы многооборотные с ценой деления 0,001 и 0,002 мм, пределами измерений 0. 1; 0. 2 мм, а сейчас и цифровые (рис. 6). Также используются головки рычажно-зубчатые с ценой деления 1 и 2 мкм, головки измерительные пружинные (ИГП) с ценой деления: 0,1; 0,2; 0,5; 1; 2; 5; 10 мкм. Они используются для измерений отклонений формы и расположения поверхностей, а также линейных размеров наружных поверхностей.

Перед началом измерений наружных поверхностей индикатор закрепляют в штативе и устанавливают на исходный размер с помощью эталона. Исходный размер индикаторного нутромера устанавливается обычно с помощью микрометра или калибра. При этом стрелка индикатора совмещается с нулевым штрихом циферблата поворотом циферблата или при помощи винта установки на нуль. Отклонение стрелок индикатора от нулевого значения при измерениях показывает величину отклонения измеряемого размера от исходного. Величина измеренного размера определяется по формуле:

где A – измеренный размер; Aн – размер по эталону; n1 – число делений шкалы основного циферблата от нулевого значения до стрелки; i1 – цена деления основной шкалы; n2 – число делений шкалы дополнительного циферблата от нулевого деления до стрелки; i2 – цена деления дополнительного циферблата.

· сделать полный оборот вала;

· считать показания прибора.

Рис. 7. Контроль радиального биения

Рис. 8. Схема замера биения

Поясним, почему учитывается полный размах колебания стрелки (рис. 9).

Поперечное сечение вала имеет неправильную форму (отклонение от округлости), и физическая ось вала может не совпадать с осью центрированных отверстий, по которым закрепляется вал в приспособление (несоосность).

Точность оценки результатов измерений, изготовления деталей определяется размерами доверительных интервалов. Доверительный интервал – это интервал вида , в который с доверительной вероятностью Р попадает теоретическое значение М(х) = А.

где t0 – коэффициент Стьюдента, определяемый по табл. 1;

– среднее квадратичное отклонение, характеризующее отклонение от А (точность измерений)

Чем больше n, тем выше точность оценки параметров теоретического распределения:

При n > 100 доверительная вероятность того, что составляет Р = 0,9973.

| n – 1 | Р = 0,9 | Р = 0,95 | Р = 0,98 | Р = 0,99 |

| 6,314 | 12,706 | 31,821 | 63,657 | |

| 2,92 | 4,303 | 6,965 | 9,925 | |

| 2,353 | 3,182 | 4,541 | 5,841 | |

| 2,132 | 2,776 | 3,747 | 4,604 | |

| 2,015 | 2,571 | 4,032 | ||

| 1,943 | 2,447 | 3,143 | 3,707 | |

| 1,895 | 2,998 | 3,499 | ||

| 1,86 | 3,306 | 2,896 | 3,355 | |

| 1,833 | 2,262 | 2,821 | 3,25 | |

| 1,812 | 2,228 | 2,764 | 3,169 |

Задание к п. 3.1

Определить MX и выполнить поверку для микрометрического средства измерения.

Порядок выполнения работы

3.1. Поверка микрометра гладкого (МК)

3.1.1. Определение погрешности эталона.

Для поверки МК используется эталон более высокого разряда. Для выбора эталона определяется величина его погрешности. Если поправка на точность эталона не вводится, то соотношение погрешностей эталона СИэ и поверяемого МК составляет 1:5.

Для микрометров 1 класса точности ΔСИ ± 0,004; ΔИЗМ ± 0,007. Для эталона погрешность должна составлять ΔСИ = ΔИЗМ ≈ ± 0,0005 (± 0,5 мкм). С такой погрешностью изготавливаются концевые меры 3 класса точности.

3.1.2. Из набора концевых мер выбрать 1 меру (т.к. при большем количестве следует произвести суммирование погрешностей концевых мер по правилу:

3.1.3. Произвести замер, данные занести в таблицу.

3.1.4. Определить абсолютную ошибку СИ как разность между показаниями СИ(х) и эталона (хд), данные занести в таблицу:

Δ = х – хД.

Примечание: в таблице указать знак погрешности

3.1.5. Сделать вывод о пригодности СИ к эксплуатации.

3.1.6. Сделать вывод: каким методом поверки пользовались при аттестации МК.

Задание к п. 3.2

3.2. Изучить методические указания.

3.3. Измерить деталь микрометром. Провести не меньше 5 замеров в одной точке.

3.4. Определить среднее значение измерения .

3.5. Определить отклонение результатов замеров от среднего значения и занести в таблицу.

| Номер измерения | Показания X, мм | , мм | , мм 2 |

3.6. Проверить результаты измерений на отсутствие грубых ошибок. При их наличии измерение считать грубым и отбросить.

3.7. Определить среднее квадратичное отклонение по формуле:

3.8. Определить случайную составляющую погрешности измерения для Р = 0,95 по формуле:

3.9. Исключить систематическую погрешность, (∆изм.с. = D, см. в п. 3.1).

3.10. Записать полученный результат в виде: ; Р = 0,95.

Контрольные вопросы

1. MX средств измерений.

2. Основная и дополнительные ошибки СИ.

3. Систематическая и случайная ошибки СИ.

4. Как может быть задана абсолютная погрешность СИ.

5. Относительная, приведенная погрешность СИ.

7. Методы поверки СИ.

8. Соотношение погрешность поверяемого СИ и эталонного СИэ.

9. Что показывают измерения деталей:

· по всей длине детали;

10. Какими методами исключается систематическая составляющая погрешности измерения?

11. Какой статистический параметр характеризует случайную составляющую погрешности измерений?

12. От чего зависит точность и воспроизводимость результатов измерений?

13. Что такое доверительный интервал и доверительная вероятность?

14. Как определяется случайная составляющая погрешности измерения?

15. Как записывается результат измерения?

16. Как учитываются систематические погрешности измерения, перешедшие в разряд случайных?

Лабораторная работа № 4

Поверхностей деталей машин

Цель работы: научиться нормировать и измерять шероховатость поверхностей деталей машин.

Общие сведения

Шероховатость поверхности возникает вследствие воздействия инструмента на поверхность детали при обработке. Шероховатостью поверхности называется совокупность неровностей поверхности с относительно малыми шагами. Шероховатость измеряют на базовой длине относительно базовой линии. Обычно за базовую линию принимают среднюю линию профиля шероховатости. Средняя линия проводится так, что в пределах базовой линии среднее квадратичное отклонение профиля до этой линии минимально (рис. 1). Числовые значения базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

Для точной оценки шероховатости измерения следует повторять несколько раз в разных местах поверхности и за результат принимать среднее арифметическое всех результатов измерения.

Рис. 1. Профилограмма шероховатости

Согласно ГОСТ 2789-73 шероховатость поверхности можно оценивать одним или несколькими параметрами:

где Rа – среднее арифметическое отклонение профиля; n – число выбранных точек на базовой длине; уi – расстояние между точками профиля и средней линией; l – базовая длина; хi – координата по оси х.

Высота неровностей по десяти точкам Rz – сумма средних абсолютных значений высоты пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины:

где урi – высота i наибольшего выступа профиля; уvi – глубина i наибольшей впадины профиля в пределах базовой длины.

Наибольшая высота неровностей профиля Rmax – расстояние между линией выступов и линией впадин профиля в пределах базовой длины:

где Rp – максимальная высота выступов; Rv – максимальная глубина впадин.

Средний шаг неровностей Sm:

где n – число шагов в пределах базовой длины; Smi – шаг неровностей, равный длине отрезка средней линии, пересекающий профиль в трех соседних точках и ограниченный двумя крайними точками.

Читайте также:

- Особенности движения автомобиля в условиях ограниченной видимости при атмосферных осадках кратко

- Взаимодействие с родителями по оздоровлению детей раннего возраста в условиях доу и семьи

- Социометрическая структура группы кратко

- Агентство независимой оценки качества образования открытая школа

- Методика проведения занятий в доу книга