Роль наполнителей в пластмассах кратко

Обновлено: 04.07.2024

Н. п. м., улучшающие эксплуатационные свойства изделий, обычно называемых активными (усиливающими), не изменяющие этих свойств — неактивными (инертными). Волокнистые и листовые Н. п. м. называются также армирующими. Наиболее важный активный Н. п. м. — сажа, которую вводят в резины на основе подавляющего большинства синтетических каучуков в целях получения прочных и износостойких изделий. Наполнители совмещают с полимерами различными способами: смешением на вальцах или в смесителях, пропиткой растворами или расплавами полимеров и др. Содержание наполнителей в полимерных материалах изменяется в широких пределах; в высоконаполненных композициях оно может даже превышать содержание полимера.

Лит.: Технология пластических масс, под ред. В. В. Коршака, М., 1972; Кошелев Ф. Ф., Корнев А. Е., Климов Н. С., Общая технология резины, 3 изд., М., 1968.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Полезное

Смотреть что такое "Наполнители полимерных материалов" в других словарях:

наполнители полимерных материалов — Вещества (главным образом высокодисперсные порошкообразные и волокнистые), которые вводят в состав пластмасс, красок, резиновых смесей с целью облегчения переработки придания необходимых эксплуатационных свойств, а также удешевления.… … Текстильный глоссарий

ПОЛИМЕРНЫХ МАТЕРИАЛОВ ПЕРЕРАБОТКА — комплекс технол. операций и приемов, с помощью к рых из полимерных материалов изготовляют (формуют) изделия с заданными формой, размерами и св вами. Ниже рассматриваются осн. вопросы переработки разл. полимерных материалов (П. м.), в т. ч.… … Химическая энциклопедия

Водостойкость полимерных материалов — Контакт полимера с водой обычно приводит к набуханию (См. Набухание) полимера, в результате чего может измениться форма изделия и понизиться его прочность, диэлектрические свойства и т.д. Водопоглощение может привести также к распаду… … Большая советская энциклопедия

ГОСТ 9.710-84: Единая система защиты от коррозии и старения. Старение полимерных материалов. Термины и определения — Терминология ГОСТ 9.710 84: Единая система защиты от коррозии и старения. Старение полимерных материалов. Термины и определения оригинал документа: 34. Абляционное старение полимерного материала Старение полимерного материала при воздействии… … Словарь-справочник терминов нормативно-технической документации

НАПОЛНИТЕЛИ — полимерных материалов в ва (гл. обр. высокодисперсные порошкообразные и волокнистые), к рые вводят в состав пластмасс, красок, резин. смесей с целью облегчения переработки, придания необходимых эксплуатац. св в, а также удешевления.… … Большой энциклопедический политехнический словарь

НАПОЛНИТЕЛИ — вещества или материалы, к рые вводят в состав полимерных композиц. материалов (напр., пластич. масс, резин, клеев, герметиков, компаундов, лакокрасочных материалов) с целью модификации эксплуатац. св в, облегчения переработки, а также снижения их … Химическая энциклопедия

Всероссийский научно-исследовательский институт авиационных материалов — Проверить нейтральность. На странице обсуждения должны быть подробности … Википедия

Пластические массы — пластмассы, пластики, материалы, содержащие в своём составе полимер (См. Полимеры), который в период формования изделий находится в вязкотекучем или высокоэластичном состоянии, а при эксплуатации в стеклообразном или кристаллическом… … Большая советская энциклопедия

Резиновая смесь — композиция на основе каучука, содержащая вещества (ингредиенты), необходимые для переработки каучука в резину (См. Резина). Важнейшие ингредиенты Р. с. агенты вулканизации (См. Вулканизация) и наполнители (см. Наполнители полимерных… … Большая советская энциклопедия

Герметизирующие составы — герметики, материалы на основе различных полимеров (См. Полимеры), предназначены для нанесения на болтовые, заклёпочные и др. соединения металлических конструкций, приборов, агрегатов, для уплотнения стыков между панелями наружных стен… … Большая советская энциклопедия

Отрасль пластмасс, как и многие другие отрасли постоянно развивается и требует новых материалов на полимерной основе. Причем одним из главных показателей и требованием, предъявляемым к современным пластикам, является высокая экономическая эффективность, то есть как можно более низкая себестоимость при удовлетворительных характеристиках. Материал должен иметь в той или иной комбинации хорошие тепловые и прочностные характеристики, перерабатываемость, специальные свойства, предъявляемые в конкретных случаях, например электропроводностью, и при этом быть относительно дешев.

Вопрос удешевления полимера, а также придания ему некоторых свойств, решают в современной промышленности наполнители. Это простые и сложные вещества различной химической природы и физической формы, которые можно в достаточно большом количестве (несколько процентов и более) добавлять в пластмассу. На сегодняшний день применяются сотни видов наполнителей для пластиков.

Применение этих материалов для снижения себестоимости продукции не приводит к получению новых важных свойств у полимерной системы. Напротив, обычно физико-механические характеристики пластмассы при этом снижаются. Однако, некоторые важные свойства, особенно прочностные характеристики, можно улучшить введением специальных наполнителей. Яркий пример – наполнение пластмасс стекловолокном. Полученные композиционные материалы гораздо прочнее исходного полимера. Однако, при этом материал, как правило, удорожает и его способность к переработке несколько снижается.

Виды наполнителей

Существует несколько типов классификации наполнителей для пластмасс. По области назначения их разделяют на:

- армирующие, например упомянутое ранее стеклянное волокно. Эти агенты улучшают физико-механические характеристики пластика;

- технологические, например ДОТФ и другие пластификаторы. Такие вещества влияют на свойства материала в процессе переработки и эксплуатации, придают специальные свойства, например электропроводность, меняют коэффициент трения и т.д.

- прочие, в том числе инертные наполнители для удешевления материала.

По физической форме и структуре наполнители классифицируются на:

- волокнистые, например то же стекловолокно, углеволокно, хлопчатобумажное волокно;

- порошковые или дисперсные с разным размером частиц, например мел, тальк, древесная мука и т.п.;

- другие, более редких форм, например ткань, бумага и т.п.

Одна из главных характеристик наполнителя – это морфология и удельная поверхность частиц. От этого зависит степень и сила взаимодействия частиц с полимером. Для улучшения взаимодействия высокомолекулярные соединения и добавки к ним обрабатывают ПАВ и другими агентами.

Рассмотрим основные виды наполнителей подробнее.

Волокнистые наполнители

Базой для такого вида наполнителей являются длинные или короткие элементарные волокна, как гибкие, так и хрупкие. Как правило, волокнистые композиты получают для придание высокомолекулярному соединению особых прочностных свойств. Для этого используют высокопрочные волокна из стекла, углерода (в числе углеродные нановолокна или нанотрубки), бора, полимерные волокна, реже металла, карбидов, нитридов, оксидов и других неорганических соединений. Также применяются органические волокна растительного происхождения, например упомянутое ранее хлопковое волокно.

В составе наполнителей используются рубленые коротко- и длинноволокнистые и непрерывные волокна. Ввиду этого волокнистый композит может обладать свойствами похожими на материал с применением дисперсного вида, так и сильно отличаться от последних и иметь резко выраженные армированные или усиленные. При применении рубленых волокон полученные материалы обычно без труда перерабатываются стандартными методами переработки пластмасс, например экструзией и литьем под давлением. При использовании длинноволокнистого наполнителя такие методы не всегда доступны. Применение некоторых видов волокон может повысить механические свойства готового композита в десятки и сотни по сравнению с исходным полимером.

Рис.1. Изделие технического назначения из ПА, наполненного стекловолокном

Самым популярным волокнистым наполнителем в области переработки пластмасс является стекловолокно. В промышленности выпускается много различных марок стеклянных волокон, которые различаются по геометрии, химсоставу и прочностным характеристикам, однако в большинстве своем они достаточно доступны по стоимости. Стекловолокно используется почти со всеми крупнотоннажными термопластичными пластиками, например полиамидом, полиэтиленом, полипропиленом, поликарбонатом, поливинилхлоридом и т.д. При этом стекловолокно также активно применяется для усиления термореактивных полимеров, например материалов на основе эпоксидных и фенолформальдегидных смол, ненасыщенных полиэфиров и т.д.

Термопласты обычно наполняют до 40% стекловолокна, реже до 70%. Реактопласты наполняют стекловолокном в количестве до 80%. Стекловолокно имеет и недоставки – это его высокая хрупкость и снижающие адгезию к полимерной матрице аппретирующие покрытия, применяющиеся при производстве волокна.

Дисперсные наполнители

Такой вид добавки представляют из себя порошки различного происхождения и размера частиц. Они могут быть как неорганические, например мел, тальк, порошкообразное стекло, так и органические, например древесная мука, крахмал. Также дисперсные наполнители различают по размеру и форме частиц, они могут быть чешуйчатые, сферообразные, пластинчатые и др.

Количество типов и разнообразие дисперсных наполнителей гораздо шире, чем волокнистых. Для наполнения полимеров можно использовать большинство поддающихся измельчению твердых вещества неорганического и органического происхождения, например в последние годы широкое распространение получили композиты с отходами сельского хозяйства и пищевой промышленности, например с шелухой злаков и бобовых, косточками плодов и т.п.

Однако, как и много лет назад, основными дисперсными вариантами в промышленности пластмасс являются мел, сажа и тальк. Эти материалы применяются главным образом в экструзии пленок, труб, листов и профилей, а также в литье под давлением технических изделий.

Мел широко используется для композитов на основе ПЭ, ПП и ПВХ. Его главный недостаток – гидрофильность. Наполнение сажей увеличивает срок службы некоторых изделий из ПЭ, ПВХ, реактопластов, повышает их светостойкость. В прошлом в качестве наполнителя-антипирена для пластмасс активно использовался асбест, но в последние годы он практически выведен из обращения. Для повышения сопротивляемости горению также используют сульфаты кальция или бария.

Очень большую популярность в 21 веке завоевал древесно-полимерный композит, в состав которого входит наиболее важный органический наполнитель для пластмасс – древесная мука. Она представляет тонкоизмельченную и хорошо высушенную древесину различных пород с размером частиц порядка 100 мкм и насыпной плотностью около 150 кг/м3. Древесно-полимерный композит применяется для выпуска многочисленных изделий для уличного использования и перерабатывается главным образом экструзией. Существуют и технологии переработки ДПК литьем под давлением и другими методами. Достоинства пластиков, наполненным древесной мукой – низкая цена, отличный внешний вид, недостатки – высокое влагопоглощение, и невысокая стойкость к нагреву и химическим веществам. ДПК производят главным образом из полипропилена и ПВХ.

Другие виды наполнителей

Прочие виды рассматриваемых добавок для полимеров применяются реже. Тканые наполнители состоят в основном из стеклянных, хлопчатобумажных и углеродных тканей. Они применяются для изготовления высокопрочных пластиков с анизотропными свойствами. Тканые наполнители чаще всего сочетают с термореактивными полимерами. Связующим для таких пластиков могут быть эпоксидные олигомеры, ненасыщенные полиэфиры, но может быть и полиамид. Количество наполнителя в таком композите достигает 40-85%.

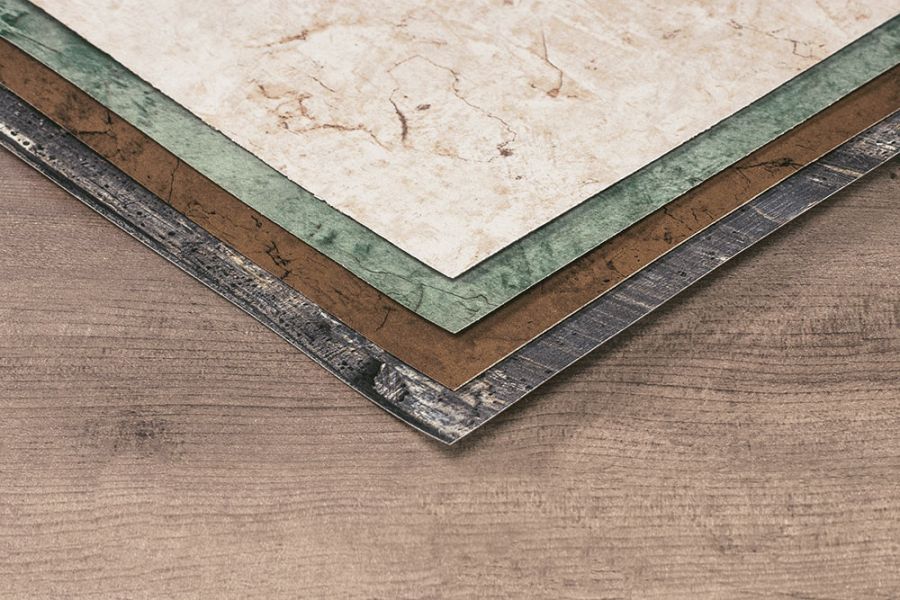

Рис. 2. Декоративный слоистый пластик

Также применяются нетканые наполнители, которые нельзя отнести к волокнистым или дисперсным. К ним относятся различные сетки, картон, бумага, войлочные маты, и пр. Как правило эти материалы пропитывают растворами связующего (чаще всего реактопластов). Затем полученный композит сушат для испарения растворителя и перерабатывают в готовую продукцию методом холодного прессования. Таким образом производят слоистые пластики. Метод был популярен в 20-м веке, однако в последние годы уступает более производительным технологиям переработки пластмасс, таким как экструзия.

Пластмассы (пластики) представляют собой органические материалы на основе полимеров, способные при нагреве размягчаться и под давлением принимать определённую устойчивую форму.

Полимеры – это соединения, которые получаются путем многократного повторения (рис. 1), то есть химического связывания одинаковых звеньев – в самом простом случае, одинаковых, как в случае полиэтилена это звенья CH2, связанные между собой в единую цепочку. Конечно, существуют более сложные молекулы, вплоть до молекул ДНК, структура которых не повторяется, очень сложным образом организована.

Рис. 1. Формы макромолекул полимеров

1. Компоненты, входящие в состав пластмасс

В большинстве своем пластмассы состоят из смолы, а также наполнителя, пластификатора, стабилизатора, красителя и других добавок, улучшающих технологические и эксплуатационные свойства пластмассы. Свойства полимеров могут быть в значительной степени улучшены и изменены, в зависимости от требований, предъявляемых различными отраслями техники, с помощью различных составляющих пластмассы.

Наполнители служат для улучшения физико-механических, диэлектрических, фрикционных или антифрикционных свойств, повышения теплостойкости, уменьшения усадки, а также для снижения стоимости пластмасс. По массе содержание наполнителей в пластмассах составляет от 40 до 70 %. Наполнителями могут быть ткани, а также порошкообразные и волокнистые вещества.

Пластификаторы увеличивают пластичность и текучесть пластмасс, улучшают морозостойкость. В качестве пластификаторов применяют дибутилфталат, трикрезилфосфат и др. Их содержание колеблется в пределах 10 – 20 %.

Стабилизаторы – вещества, предотвращающие разложение полимерных материалов во время их переработки и эксплуатации под воздействием света, влажности, повышенных температур и других факторов. Для стабилизации используют ароматические амины, фенолы, сернистые соединения, газовую сажу.

Красители добавляют для окрашивания пластических масс. Применяют как минеральные красители (мумия, охра, умбра, литопон, крон и т. д.), так и органические (нигрозин, родамин).

Смазочные вещества – стеарин, олеиновая кислота, трансформаторное масло – снижают вязкость композиции и предотвращают прилипание материала к стенкам пресс-формы.

2. Классификация пластмасс

В зависимости от поведения связующего вещества при нагреве пластмассы разделяют на термореактивные и термопластичные.

Термореактивные пластмассы при нагреве до определенной температуры размягчаются и частично плавятся, а затем в результате химической реакции переходят в твердое, неплавкое и нерастворимое состояние. Термореактивные пластмассы необратимы: отходы в виде грата и бракованные детали обычно используют после измельчения только в качестве наполнителя при производстве пресспорошков.

Термопластичные пластмассы при нагреве размягчаются или плавятся, а при охлаждении твердеют. Термопластичные пластмассы обратимы, но после повторной переработки пластмасс в детали физико-механические свойства их несколько ухудшаются.

К группе термореактивных пластмасс относятся пресспорошки, волокниты и слоистые пластики. Они выгодно отличаются от термопластичных пластмасс отсутствием хладотекучести под нагрузкой, более высокой теплостойкостью, малым изменением свойств в процессе эксплуатации. Термореактивные пластмассы перерабатывают в детали (изделия) преимущественно методом прессования или литьё под давлением (рис. 2).

Рис. 2. Схема и установка для получения деталей из термореактивных пластмасс

В таблице 1 приведены свойства, области применения и интервал рабочих температур некоторых термореактивных пластмасс. На рис. 3 показаны некоторые изделия из термореактивных пластмасс.

Рис. 3. Изделия, где применены термореактивные пластмассы

Технология изготовления термопластов довольно проста: гранулы засыпаются в камеру термопластавтомата, где, при необходимой температуре, переходят в текучее состояние, затем расплавленная масса попадает в специальную форму, где происходит прессование и дальнейшее охлаждение (рис. 4). Как правило, большинство термопластов может быть использовано вторично.

Рис. 4. Пресс-форма для литья пластмасс

В таблице 2 приведены свойства, области применения и интервал рабочих температур некоторых термопластичных пластмасс. На рис. 5 показаны некоторые изделия из термопластичных пластмасс.

Рис. 5. Изделия из термопластичных пластмасс

Выбор пластмассы для изготовления конкретного изделия определяется его эксплуатационными условиями. Критерии выбора разнообразны и зависят от назначения изделия. Основными критериальными характеристиками полимерных материалов являются механические (прочность, жесткость, твердость), температурные (изменения механических и деформационных характеристик при нагревании или охлаждении) и электрические. Последние отражают широкое применение пластмасс в радиоэлектронной и электротехнической отраслях. Кроме того, существенное значение приобрели триботехнические характеристики и ряд специальных свойств (огнестойкость, звукопоглощение, оптические особенности, химическая стойкость). Немаловажны также экономические условия (стоимость полимерного материала, тираж изделия, условия производства).

3. Механические свойства пластмасс

Механические свойства определяют поведение физического тела под действием приложенного к нему усилия. Численно это поведение оценивается прочностью и деформативностью. Прочность характеризует сопротивляемость разрушению, а деформативность — изменение размеров полимерного тела, вызванное приложенной к нему нагрузкой. Поскольку и прочность, и деформация являются функцией одной независимой переменной — внешнего усилия, то механические свойства еще называют деформационнопрочностными (рис. 6).

Рис. 6. Механические испытания пластмасс на деформацию прочность (слева), ударную вязкость (по центру), твёрдость (справа)

Модуль упругости является интегральной характеристикой, дающей представление прежде всего о жесткости конструкционного материала. Ударная вязкость характеризует способность материалов сопротивляться нагрузкам, приложенным с большой скоростью. В практике оценки свойств пластмасс наибольшее применение нашло испытание поперечным ударом, реализуемым на маятниковых копрах.

Твердость определяет механические свойства поверхности и является одной из дополнительных характеристик полимерных материалов. По твердости оценивают возможные пути эффективного применения пластиков. Пластмассы мягкие, эластичные, имеющие низкую твердость, используются в качестве герметизирующих, уплотнительных и прокладочных материалов. Твердые и прочные могут применяться в производстве деталей конструкционного назначения: зубчатых колес и венцов, тяжело нагруженных подшипников, деталей резьбовых соединений и пр. (рис. 7).

Рис. 7. Детали конструкционного применения из пластмасс

В таблице 3 указаны механические свойства термопластов общего назначения.

Несколько примеров по обозначению (см. табл. ниже).

4. Сварка пластмасс

Сварке подвергаются только так называемые термопластичные пластмассы (термопласты), которые при нагревании становятся пластичными, а после охлаждения принимают первоначальные вид и свойства. Кроме них, существуют термореактивные пластмассы, которые изменяют свои свойства при нагреве. Нагревать пластмассы при сварке следует не выше температуры их разложения, т. е. в пределах 140—240 °С.

Пластмассы можно сваривать различными способами:

- нагретым газом;

- контактной теплотой от нагревательных элементов;

- трением;

- ультразвуком (рис. 8).

Основные условия для получения качественного соединения пластмасс при сварке следующие:

- Диаметр присадочного прутка не должен превышать 4 мм для достаточно быстрого его нагрева и обеспечения необходимой производительности сварки.

- Сварку следует вести по возможности быстро во избежание термического разложения материала.

- Необходимо точно выдерживать температуру сварки во избежание недостаточного нагрева или перегрева свариваемого материала.

На рис. 8 показано оборудование и методы сварки пластмасс.

Рис. 8. Сварочный экструдер для сварки пластмасс, полимеров

5. Другие свойства пластмасс

Химическая стойкость. Химическая стойкость пластмасс, как правило, выше, чем у металлов. Химическая стойкость пластмасс в основном определяется свойствами связующего (смолы) и наполнителя. Наиболее химически стойкими в отношении всех агрессивных сред являются фторсодержащие полимеры —фторопласты 4 и 3. К числу кислотостойких пластмасс в отношении концентрированной соляной кислоты могут быть отнесены винипласт и фенопласты с асбестовым наполнителем. Стойкими к действию щелочей являются винипласт и хлорвиниловый пластик.

Электроизоляционные свойства. Почти все пластмассы — хорошие диэлектрики. Этим объясняется их широкое применение в электро- и радиотехнике. Большинство пластмасс плохо переносит т. в. ч. и поэтому они применяются в качестве электроизоляционных материалов для деталей, которые предназначаются для работы при частоте тока 50 Гц. Однако такие ненаполненные высокополимеры, как фторопласт и полистирол, практически не меняют своих диэлектрических качеств в зависимости от частоты тока и могут работать при высоких и сверхвысоких частотах.

Повышение температуры, как правило, ухудшает электроизоляционные характеристики пластмасс. Исключение составляет полистирол, сохраняющий электроизоляционные свойства в интервале температур от —60 до +60° С, и фторопласт 4 — в интервале температур от —60 до +200°. С.

Фрикционные свойства. В зависимости от условий работы пластмассовые детали могут обладать различными по величине фрикционными характеристиками. Так, например, текстолит при малых нагрузках имеет малый коэффициент трения, что и позволяет широко использовать его вместо бронзы, антифрикционных чугунов и т. д. Коэффициент трения тормозных материалов типа КФ-3 высок, что и отвечает назначению этих материалов. Из этих двух примеров следует, что утверждение, высказанное выше, справедливо

Наполнители - это неотъемлемая часть пластмасс и других композитных материалов. Наполнитель вводится в их состав с целью решения экономических, технологических и материальных задач. Среди них можно отметить следующие.

Задачи наполнителей.

- 1) Армирование, для повышения прочностных качеств конечного продукта.

- 2) Достижение оптимальных термодеформационных свойств пластика.

- 3) Производство полимерного материала, обладающего специфическими для него качествами, такими как электропроводность или диэлектрические свойства, фрикционность, антифрикционность , теплоемкость или наоборот – теплопроводность, плотность, магнитовостприимчивость, пористость и прочих.

- 4) Удобство технологической обработки материала. Температура расплава, время полимеризации или застывания, достижение оптимальных состояний для последующего литья, штамповки, формовки, извлечения из литьевых форм и матриц.

- 5) Для красоты.

- 6) В экономических целях, используя наполнитель, как более дешевый материал, без потери требуемых качеств.

Вместе с выполнение определенных задач наполнители для изготовления пластмасс должны соответствовать следующим требованиям.

Требования к наполнителям.

- 1) Хорошая смачиваемость наполнителя полимером(если полимер жидкость)

- 2) Способность образования с полимером однородной массы(для пластмасс с дисперсным наполнителем)

- 3) Длительное сохранение свойств, при хранении и последующей переработке.

- 4) Невысокая цена, сравнительно с полимерным связцющим.

Дисперсные наполнители.

Группа этих наполнителей наиболее разнообразна по своим характеристикам. В качестве наполнителей этой категории может использоваться практически любой органический или неорганический материал, поддающийся измельчению.

Органические наполнители.

Наибольшее распространение среди органических наполнителей получила древесная мука. Этот наполнитель представляет собой высушенную и сильно измельченную древесину, волокнистой структуры с мизерной насыпной плотностью(150 кг на м 3) и микроскопической фракцией(около 100 мкм). Обладает хорошей пропитываемостью и невысокой ценой. К минусам материала можно отнести, низкую водостойкость, невысокие пороговые температуры. Часть встречаются необычные примеры органических наполнителей. Это кожура грецких орехов, плодовые косточки, порошковый фторопласт, зернобобовые культуры и их шелуха и прочие.

Применение наполнителей дает возможность на одной и той же полимерной основе (матрице) получить ряд материалов с различными свойствами. При этом наполнитель может оказывать влияние на свойства, характерные для полимерной матрицы (прочностные показатели, плотность), расширять интервал температур и снижать уровень механических потерь, улучшать электроизоляционные свойства и т. д. Известны наполнители [1], не влияющие на физико-механические характеристики полимерного материала, а использующиеся только для его удешевления.

В ряде случаев, однако, полимерному материалу необходимо придать свойства, не заложенные в химической природе матрицы, такие как электро- и теплопроводность, фрикционность и антифрикционность и др.

Представляло интерес рассмотреть возможность использования различных наполнителей для придания полимерным материалам электро- и теплопроводности.

Электропроводность. Способность материала пропускать электрический ток количественно характеризуется удельной электропроводностью y = d j/d E, либо обратной ей величиной - удельным электрическим сопротивлением = 1/y = d E/d j, где E - напряженность постоянного электрического поля, j - плотность тока, проходящего через образец [2].

Обычно полимерные материалы характеризуются низкой электропроводностью. Однако на практике часто требуется уменьшить на несколько порядков удельное объемное электрическое сопротивление полимерного материала, сохранив при этом общие свойства полимерной матрицы. Обычно это достигается введением в матрицу наполнителя с низким удельным объемным электрическим сопротивлением. Поэтому металлические порошки наиболее пригодны для придания полимерным материалам электропроводности [4, 5].

Важно отметить, что изменение электропроводности с увеличением степени наполнения носит нелинейный характер. Каждая система характеризуется некоторой критической степенью наполнения, при которой электропроводность изменяется скачкообразно на несколько порядков [2]. Это обусловлено образованием цепочечных проводящих структур [6] или проводящих кластеров [7], играющих роль каналов проводимости в образце. Как правило, для порошкообразных металлических наполнителей с псевдосферической формой частиц критическая степень наполнения весьма высока. Так, для получения материала с удельным объемным электрическим сопротивлением 10-1 Ом см в полиметилметакрилат необходимо ввести 60 - 90% порошка никеля со средним размером частиц 10 мкм [8], а с удельным объемным электрическим сопротивлением 10-6 Ом см следует ввести 75% порошка серебра [1] и т. д. Очевидно, при высоких степенях наполнения значительно изменяются физико-механические свойства материала. Поверхностная химическая обработка металлических порошков, увеличивающая сродство наполнителя к полимерной матрице, позволяет уменьшить критическую степень наполнения. При этом происходит более равномерное распределение наполнителя в объеме образца, и бесконечный электропроводящий кластер образуется при более низких степенях наполнения. Так, при обработке порошка меди щелочью с последующей прививкой ангидрида дикарбоновой кислоты, удельное объемное электрическое сопротивление материала на основе ненасыщенного полиэфира уже при 10%- ном наполнении снижается до 106 Ом см, в то время как такое же наполнение необработанным медным порошком практически не оказывает влияния на этот показатель [9].

Для снижения критической степени наполнения используют наполнители с частицами удлиненной или плоской формы [10]. Известно применение в качестве электропроводящего наполнителя алюминиевых хлопьев [3], никелевых хлопьев [11], серебра с чешуйчатой формой частиц [5], а также волокон из стали, меди и других металлов.

Значительная протяженность электропроводящих участков, обусловленная геометрией частиц, повышает вероятность создания надежного контакта и способствует образованию электропроводящего кластера при сравнительно небольших степенях наполнения. При этом наблюдается также увеличение коэффициента теплопроводности композита. Так, при введении 30% порошкообразного алюминия равен 0,41 Bт/м К, а при добавлении такого же количества алюминиевых хлопьев - 1,67 Вт/м К [3].

Широкое применение для придания полимерным материалам электропроводности нашли также углеродосодержащие материалы - технический углерод, графит, стеклоуглерод и др. Несмотря на то, что электропроводность собственно углеродных материалов ниже, чем металлов, они обладают выраженной способностью к структурированию в цепные кластеры. Это обусловливает получение полимеров с электропроводностью на уровне металлонаполненных материалов при сравнительно небольших степенях наполнения.

Перспективным направлением создания электропроводящих полимерных материалов является формирование в полимерной матрице электропроводящего кластера на основе комплекса с переносом заряда [14].

Теплопроводность. Под теплопроводностью понимают способность тел переносить тепло от более нагретых элементов к менее нагретым. Количественно теплопроводность характеризуется коэффициентом теплопроводности, являющимся коэффициентом пропорциональности в выражении, связывающим тепловой поток (q) с градиентом температуры [15]: q = - grad T.

Обычно теплопроводность полимеров невысока. Величина составляет 0,1 - 0,5 Вт/м К и зависит от температуры, химического строения и физического состояния материала. Это обусловлено тем [15], что передача тепла в полимерах происходит по фононному механизму. Фононы в образце возникают при тепловых колебаниях частиц и рассеиваются при взаимодействии друг с другом или с дефектами структуры. Процессы возникновения, распространения и рассеивания фононов в полимерах осложняются кооперативным характером движений атомов и групп атомов в макромолекулах и в общем случае существенно дефектами структуры полимерных материалов. Низкая же теплопроводность может привести к сильным локальным перегревам в материале в экстремальных условиях эксплуатации и к разрушению образцов.

При введении электропроводящих наполнителей возрастает полимерного материала. В отличие от чистых полимеров в таких композициях наряду с фононным наблюдается и электронный механизм теплопроводности, характерный для проводников (табл. 1).

Читайте также:

- Структура экскурсии в начальной школе по технологии

- Основные правила русского литературного произношения кратко

- Значение социального управления на современном этапе развития государства и общества кратко

- Техника безопасности при выжигании по дереву кратко

- Алгоритмы в начальной школе и методика обучения алгоритмам