Расскажите об организации поточного метода пошивочного процесса серийного производства одежды кратко

Обновлено: 02.07.2024

Выбор предприятием на некоторый период времени стратегии процесса производства одного или нескольких изделий (составных частей изделий), ориентированный на продукт, дает ему возможность строить процессы, в полной мере отвечающие принципам рациональной организации производства. Речь идет об обеспечении непрерывного, прямоточного, ритмичного прохождения материальных потоков. Такое производство традиционно называют поточным производством.

Далее под поточным производством будем подразумевать - форму организации производства, основанную на ритмичной повторяемости согласованных во времени технологических операций, выполняемых на специализированных рабочих местах, расположенных по ходу следования технологического процесса изготовления одного или нескольких изделий. Применение поточных методов обеспечивает высокую степень организации, а следовательно, и эффективности производства. Очевидные преимущества поточного производства заставляют ученых и практиков всего мира искать технические и организационные пути расширения областей его использования.

Для организации поточного производства характерны следующие признаки:

- возможность деления производственного процесса изготовления продукции на более или менее простые операции и закрепление их за отдельными рабочими местами (станками) или за группой одинаковых рабочих мест;

- оснащение рабочих мест поточной линии специальным оборудованием, инструментом, приспособлениями, обеспечивающими высокопроизводительное выполнение закрепленных операций;

- размещение рабочих мест в строгом соответствии с последовательностью технологического процесса;

- транспортная направленность, регламентирующая все производство во времени и пространстве;

- высокая степень механизации и автоматизации процессов производства;

- непрерывно повторяющееся единообразие всех производственных факторов - качества и форм материалов, инструментов и приспособлений и т.п.

- равномерность выпуска продукции на основе единого расчетного такта поточной линии;

- немедленная (т.е. без межоперационных ожиданий) передача предметов труда с предыдущей операции на последующую поштучно или небольшими партиями, по мере их обработки на предыдущей с помощью специальных транспортных средств.

Предпосылками организации поточного производства (условиями для перехода на поточные методы производства) являются:

- устойчивый спрос на продукцию на достаточно длительную перспективу;

- достаточный объем выпуска однотипных изделий, для чего максимально унифицируют конструкции выпускаемых изделий;

- наличие в программе выпуска, согласованной с маркетинговой стратегией предприятия, достаточного количества изделий, имеющих одинаковые или сходные по конструктивно-технологическим и организационно-плановым признакам компоненты (унифицированные элементы, модули);

- наличие в конструкции разных поколений одного изделия достаточного количества одинаковых или сходных компонентов (признак конструктивной преемственности изделий), что позволяет осуществлять их производство на постоянной технической базе без ее частого существенного изменения;

- углубление специализации завода, цехов, участков и рабочих мест;

- отработка конструкций изделий с точки зрения требований поточной технологичности;

- наличие на предприятии развитой компьютерной базы данных, содержащей информацию конструкторского, технологического, и организационно-планового характера.

Основным структурным элементом поточного производства является поточная линия, которая представляет собой совокупность рабочих мест, расположенных строго по ходу технологического процесса. Под рабочим местом будем подразумевать - часть производственной площади, оснащенную всем необходимым для выполнения отдельных операций производственного процесса одним или группой рабочих.

Обычно в зависимости от имеющихся площадей планировка поточных линий может иметь различную конфигурацию: прямолинейную, круговою, П-, Г-, U-образную и т.д. При этом исходят из соображений наиболее рационального использования производственных площадей и объемов зданий, сокращения протяженности маршрутов движения транспортных средств и перемещения рабочих, обслуживающих несколько единиц оборудования или операций. В этом состоит проявление принципа прямоточности. Принцип ритмичности проявляется в ритмичном выпуске продукции с поточных линий и в ритмичном повторении работ на рабочих местах. На каждом рабочем месте поточной линии выполняется одна постоянно повторяющаяся операция или несколько сходных операций, чередующихся через определенные интервалы времени. Ритм является основополагающим параметром при расчете всех видов поточных линий.

Сформулируем основные преимущества поточного производства:

- повышение производительности труда, что является результатом механизации и автоматизации операций (включая транспортные), внедрения эффективных технологий и специальных быстродействующих средств технологического оснащения, оптимальной планировки рабочих мест, приобретения рабочими навыков выполнения повторяющихся операций;

- сокращение длительности производственного цикла, что становиться возможным в результате специализации рабочих мест, бесперебойного их обслуживания в соответствии с ритмом, устранения перерывов в движении изделий по рабочим местам, сокращения расстояния и времени транспортировки, запараллеливания процессов и совмещения операций;

- уменьшение заделов незавершенного производства и ускорение оборачиваемости оборотных средств в результате сокращения длительности производственного цикла;

- повышение качества продукции, снижение брака как результат улучшения технологической и трудовой дисциплины, применение регламентированного специализированного обслуживания рабочих мест, технического обслуживания и ремонта оборудования, стандартизации и контроля качества продукции;

- снижение себестоимости продукции, что является результатом всего комплекса мер по рациональной организации производственного процесса и сокращения затрат всех видов ресурсов.

Широкое распространение поточных методов производства объясняется их высокой эффективностью. Однако переход на поточное производство влечет за собой и рост капитальных вложений. В связи с этим необходимо определять размер капитальных вложений и их экономический эффект.

Расчеты поточных линий. Для непрерывно-поточных линий характерно использование в качестве транспортных средств рабочих и распределительных конвейеров. Рабочие конвейеры предназначены для выполнения операций непосредственно на их несущей части. Они могут быть с непрерывным движением или пульсирующие; последние включаются только при передаче изделий с операции на операцию. Распределительные конвейеры применяются на поточных линиях с выполнением операций на стационарных рабочих местах.

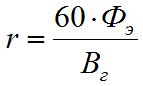

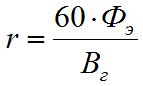

Основой расчетов поточных линий является такт работы (r), определяемый по формуле (в минутах)

где Фл — эффективный фонд работы линии, мин;

Вз — программа запуска изделий.

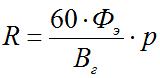

Если передача изделий с операции на операцию производится транспортными партиями (p), то определяют ритм работы линии (P) в минутах по формуле:

Величина, обратная такту (ритму), называется темпом работы поточной линии.

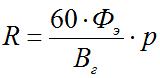

Еще один вариант расчета. Такт поточной линии – расчетный период времени между получением с поточной линии двух изделий:

где Ф-э — эффективный годовой фонд времени работы поточной линии;

В-г — годовой объем выпуска изделия в натуральном исчислении.

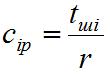

Ритм поточной линии – фактический период времени между получением с поточной линии последовательно двух изделий (или двух передаточных партий изделий):

где р — величина передаточной партии.

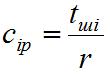

Количество рабочих мест (С-i) на каждом рабочем месте определяется:

где t-шi — штучное время на i-й операции.

с-i пр – с округлением с-i р до целого в большую сторону.

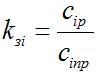

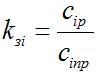

3. Коэффициент загрузки рабочих мест:

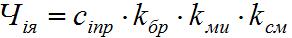

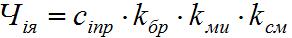

Количество исполнителей (операторов) (Чi) на i–й операции (без учета совмещения операций):

где k-бр — коэффициент бригадности при обслуживании оборудования на данной операции kбр>1;

k-ми — коэффициент многостаночности;

k-см — коэффициент сменности, учитывающий фактическое количество смен.

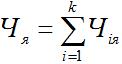

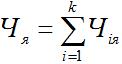

2. Явочное по всей ПЛ:

где k —общее число операций.

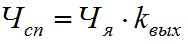

3. Списочное по всей ПЛ:

где k-вых — коэффициент, учитывающий количество операторов, не выходящих на работу (по графику, из-за болезни, отпуска и т.д.);

Выбор предприятием на некоторый период времени стратегии процесса производства одного или нескольких изделий (составных частей изделий), ориентированный на продукт, дает ему возможность строить процессы, в полной мере отвечающие принципам рациональной организации производства. Речь идет об обеспечении непрерывного, прямоточного, ритмичного прохождения материальных потоков. Такое производство традиционно называют поточным производством.

Далее под поточным производством будем подразумевать - форму организации производства, основанную на ритмичной повторяемости согласованных во времени технологических операций, выполняемых на специализированных рабочих местах, расположенных по ходу следования технологического процесса изготовления одного или нескольких изделий. Применение поточных методов обеспечивает высокую степень организации, а следовательно, и эффективности производства. Очевидные преимущества поточного производства заставляют ученых и практиков всего мира искать технические и организационные пути расширения областей его использования.

Для организации поточного производства характерны следующие признаки:

- возможность деления производственного процесса изготовления продукции на более или менее простые операции и закрепление их за отдельными рабочими местами (станками) или за группой одинаковых рабочих мест;

- оснащение рабочих мест поточной линии специальным оборудованием, инструментом, приспособлениями, обеспечивающими высокопроизводительное выполнение закрепленных операций;

- размещение рабочих мест в строгом соответствии с последовательностью технологического процесса;

- транспортная направленность, регламентирующая все производство во времени и пространстве;

- высокая степень механизации и автоматизации процессов производства;

- непрерывно повторяющееся единообразие всех производственных факторов - качества и форм материалов, инструментов и приспособлений и т.п.

- равномерность выпуска продукции на основе единого расчетного такта поточной линии;

- немедленная (т.е. без межоперационных ожиданий) передача предметов труда с предыдущей операции на последующую поштучно или небольшими партиями, по мере их обработки на предыдущей с помощью специальных транспортных средств.

Предпосылками организации поточного производства (условиями для перехода на поточные методы производства) являются:

- устойчивый спрос на продукцию на достаточно длительную перспективу;

- достаточный объем выпуска однотипных изделий, для чего максимально унифицируют конструкции выпускаемых изделий;

- наличие в программе выпуска, согласованной с маркетинговой стратегией предприятия, достаточного количества изделий, имеющих одинаковые или сходные по конструктивно-технологическим и организационно-плановым признакам компоненты (унифицированные элементы, модули);

- наличие в конструкции разных поколений одного изделия достаточного количества одинаковых или сходных компонентов (признак конструктивной преемственности изделий), что позволяет осуществлять их производство на постоянной технической базе без ее частого существенного изменения;

- углубление специализации завода, цехов, участков и рабочих мест;

- отработка конструкций изделий с точки зрения требований поточной технологичности;

- наличие на предприятии развитой компьютерной базы данных, содержащей информацию конструкторского, технологического, и организационно-планового характера.

Основным структурным элементом поточного производства является поточная линия, которая представляет собой совокупность рабочих мест, расположенных строго по ходу технологического процесса. Под рабочим местом будем подразумевать - часть производственной площади, оснащенную всем необходимым для выполнения отдельных операций производственного процесса одним или группой рабочих.

Обычно в зависимости от имеющихся площадей планировка поточных линий может иметь различную конфигурацию: прямолинейную, круговою, П-, Г-, U-образную и т.д. При этом исходят из соображений наиболее рационального использования производственных площадей и объемов зданий, сокращения протяженности маршрутов движения транспортных средств и перемещения рабочих, обслуживающих несколько единиц оборудования или операций. В этом состоит проявление принципа прямоточности. Принцип ритмичности проявляется в ритмичном выпуске продукции с поточных линий и в ритмичном повторении работ на рабочих местах. На каждом рабочем месте поточной линии выполняется одна постоянно повторяющаяся операция или несколько сходных операций, чередующихся через определенные интервалы времени. Ритм является основополагающим параметром при расчете всех видов поточных линий.

Сформулируем основные преимущества поточного производства:

- повышение производительности труда, что является результатом механизации и автоматизации операций (включая транспортные), внедрения эффективных технологий и специальных быстродействующих средств технологического оснащения, оптимальной планировки рабочих мест, приобретения рабочими навыков выполнения повторяющихся операций;

- сокращение длительности производственного цикла, что становиться возможным в результате специализации рабочих мест, бесперебойного их обслуживания в соответствии с ритмом, устранения перерывов в движении изделий по рабочим местам, сокращения расстояния и времени транспортировки, запараллеливания процессов и совмещения операций;

- уменьшение заделов незавершенного производства и ускорение оборачиваемости оборотных средств в результате сокращения длительности производственного цикла;

- повышение качества продукции, снижение брака как результат улучшения технологической и трудовой дисциплины, применение регламентированного специализированного обслуживания рабочих мест, технического обслуживания и ремонта оборудования, стандартизации и контроля качества продукции;

- снижение себестоимости продукции, что является результатом всего комплекса мер по рациональной организации производственного процесса и сокращения затрат всех видов ресурсов.

Широкое распространение поточных методов производства объясняется их высокой эффективностью. Однако переход на поточное производство влечет за собой и рост капитальных вложений. В связи с этим необходимо определять размер капитальных вложений и их экономический эффект.

Расчеты поточных линий. Для непрерывно-поточных линий характерно использование в качестве транспортных средств рабочих и распределительных конвейеров. Рабочие конвейеры предназначены для выполнения операций непосредственно на их несущей части. Они могут быть с непрерывным движением или пульсирующие; последние включаются только при передаче изделий с операции на операцию. Распределительные конвейеры применяются на поточных линиях с выполнением операций на стационарных рабочих местах.

Основой расчетов поточных линий является такт работы (r), определяемый по формуле (в минутах)

где Фл — эффективный фонд работы линии, мин;

Вз — программа запуска изделий.

Если передача изделий с операции на операцию производится транспортными партиями (p), то определяют ритм работы линии (P) в минутах по формуле:

Величина, обратная такту (ритму), называется темпом работы поточной линии.

Еще один вариант расчета. Такт поточной линии – расчетный период времени между получением с поточной линии двух изделий:

где Ф-э — эффективный годовой фонд времени работы поточной линии;

В-г — годовой объем выпуска изделия в натуральном исчислении.

Ритм поточной линии – фактический период времени между получением с поточной линии последовательно двух изделий (или двух передаточных партий изделий):

где р — величина передаточной партии.

Количество рабочих мест (С-i) на каждом рабочем месте определяется:

где t-шi — штучное время на i-й операции.

с-i пр – с округлением с-i р до целого в большую сторону.

3. Коэффициент загрузки рабочих мест:

Количество исполнителей (операторов) (Чi) на i–й операции (без учета совмещения операций):

где k-бр — коэффициент бригадности при обслуживании оборудования на данной операции kбр>1;

k-ми — коэффициент многостаночности;

k-см — коэффициент сменности, учитывающий фактическое количество смен.

2. Явочное по всей ПЛ:

где k —общее число операций.

3. Списочное по всей ПЛ:

где k-вых — коэффициент, учитывающий количество операторов, не выходящих на работу (по графику, из-за болезни, отпуска и т.д.);

Швейные потоки трикотажных фабрик делят на три вида: со строгим ритмом работы, со свободным ритмом работы, комбинированные.

Для потока со строгим ритмом работы является обязательным строгое согласование времени перемещения полуфабриката с длительностью операции.

В потоке со свободным ритмом работы изделия от исполнителя к исполнителю могут передаваться с некоторыми интервалами. Непрерывность и ритмичность работы потока сохраняются в результате наличия межоперационного запаса полуфабрикатов на рабочем месте. Комбинированный поток включает в себя элементы потоков со строгим и свободным ритмом работы.

Для выбора формы организации потока весь производственный процесс подвергается анализу, на основе которого устанавливают, какие производственные факторы являются решающими для организации потока. По результатам анализа выделяют отдельные производственные участки потока, операции которых характеризуются общностью форм, ассортимента предметов труда и способов воздействий на предмет труда, единством конструкции и принципов действия применяемого оборудования, условий функционирования разных рабочих мест и организации труда и другими особенностями.

Далее устанавливают наиболее рациональную организацию потока на каждом из выделенных участков с учетом требований решающего производственного фактора. Если окажется, что на участке большое значение имеют несколько производственных факторов, то предпочтение следует отдать требованиям того из них, на изменение которого наиболее трудно воздействовать или же изменение которого связано с большими затратами труда.

После этого определяют порядок и способы объединения в единую систему наиболее рациональных для нескольких смежных производственных участков организационных решений, выявляют возможности четкого согласования во времени и в пространстве схем организации производства участков потока.

Затем определяют показатели эффективности принятых решений по организации потока на каждом производственном участке и в целом по потоку.

Технологические потоки классифицируют по следующим признакам.

По непрерывности обработки полуфабрикатов потоки делятся на съемные и несъемные. Съемные потоки характеризуются тем, что обрабатываемые полуфабрикаты после окончания смены снимают с рабочих мест и убирают до следующего дня. Этот вид потока позволяет расширить ассортимент выпускаемых изделий, упростить контроль качества продукции. Недостатками этого вида потока являются: увеличение объема незавершенного производства, загрузка производственной площади цеха шкафами или стеллажами для хранения снятого полуфабриката; затраты рабочего времени на разборку полуфабрикатов, ухудшение качества изделий в случае нарушения правил хранения полуфабрикатов.

Различаются потоки малой, средней и большой мощности. Специализация труда на рабочих местах, повторяемость и однородность операций будут наиболее полно выражены при использовании потоков оптимальной мощности. Специализация труда, повторяемость и однородность операций являются важнейшими условиями для осуществления комплексной механизации и автоматизации производства, обеспечения максимальной производительности труда при высоком качестве обработки изделий.

По количеству изготовляемых моделей изделий потоки делят на многомодельные и многоассортиментные.

Пошив бельевых и спортивных трикотажных изделий осуществляется в многомодельных потоках, так как эти изделия схожи по конструкции и технологии обработки. Изделия верхнего трикотажа изготовляются в многоассортиментных потоках. Эти потоки характеризуются большим количеством изготовляемых моделей изделий (25-30) в смену.

По размеру транспортируемой партии различают потоки с поштучным запуском полуфабрикатов и потоки с пачковым запуском.

По способу запуска изделий многоассортиментные потоки могут быть с последовательным, цикличным и последовательно-цикличным запуском. В потоках с последовательным запуском поочередно изготовляется определенное количество моделей А, моделей Б и моделей В; в потоках с цикличным запуском в соответствии с установленным циклом одновременно изготовляется несколько моделей изделий по принципу:

В этом случае кроме обычного такта потока τ=Т/М, (где Т - длительность смены, с; М - число изделий в смену) определяют цикловой такт для каждой независимой группы τц = τсрn, (где n - количество изделий в цикле).

Компоновку операций, синхронных по времени, выполняют по цикловому такту. Комплектуя организационную операцию из технологически неделимых операций, имеющих разную длительность, не всегда можно согласовать расчетную длительность tо операции с установленным тактом потока. Наибольшие отклонения длительности организационных операций от такта потока составляют ±5% (0,95-1,05 τ). Для многоассортиментных потоков tо = 0,95-1,05 τсрn=0,95-1,05 τц.

В групповых потоках возможно использование последовательно-цикличного, или комбинированного, запуска модели изделий: последовательного, например, в первой секции потока и цикличного во второй (монтажной) секции.

Запуск изделий в поток может быть централизованным или децентрализованным. При децентрализованном запуске полуфабрикаты развозятся в тележках по рабочим группам.

В швейно-трикотажном производстве организуются многогрупповые потоки, в которых одновременно участвует несколько групп исполнителей, обрабатывающих изделия определенного вида. Перемещение полуфабрикатов от одного исполнителя к другому осуществляется с помощью конвейера. Для выполнения операций, общих для нескольких групп исполнителей (пришивание пуговиц, обметывание петель), используются высокопроизводительные машины-полуавтоматы.

В зависимости от размещения оборудования в швейном потоке, применения различных транспортных средств, позволяющих изменять специализацию рабочих мест по видам обработки, потоки могут быть малых серий, конвейерные и групповые.

В каждом потоке в зависимости от его мощности, количества изготовляемых моделей изделий (видов), расположения рабочих мест, размещения операций заготовки и отделки, способа перемещения полуфабрикатов можно выделить 7-8 подтипов потоков. Чтобы дать полную характеристику тому или иному потоку, следует указать его тип или подтип (например, групповой поток большой мощности, многоассортиментный, секционный, несъемный, с последовательным запуском изделий и пачковой передачей полуфабриката на рабочие места).

При проектировании швейного потока необходимо: изучить модные направления в одежде и составить ассортимент изделий, предполагаемых для выпуска; выбрать перспективные материалы и разработать технологии обработки выбранных материалов и моделей; ознакомиться с техническими характеристиками высокопроизводительного оборудования и его оснасткой по операциям; проанализировать передовой (комплексный) опыт промышленности по изготовлению изделий-аналогов; оценить собранный материал и поставить его с информацией, приведенной в справочной литературе.

Модели для серийного выпуска разрабатываются художником в расчете на небольшое повторение одного и того же фасона, незаметное в общей массе швейной продукции, особенно в больших городах. Поэтому в моделях для серийного выпуска могут сочетаться особенности изделий массового и индивидуального производства.

Серийным называется производство, выпускающее одежду определенного вида, фасона и размеров партиями или сериями. В зависимости от величины серии производство будет мелкосерийным или крупносерийным. К серийному производству относится изготовление всех важнейших видов бытовой одеж ды.

Серийное производство выпускает изделия чередующимися партиями - сериями, то есть ряд изделий, изготовленных по одному образцу.

Модели для серийного выпуска разрабатываются художником в расчете на небольшое повторение одного и того же фасона. Серийный выпуск швейной продукции осуществляется на промышленных предприятиях, оснащенных современным оборудованием.

Технологическая обработка изделий предельно механизирована, ручные операции применяются в незначительных количествах.

При проектировании швейного потока необходимо:

- изучить модные направления в одежде и составить ассортимент изделий, предполагаемых для выпуска;

- выбрать перспективные материалы и разработать технологии обработки выбранных материалов и моделей;

- ознакомиться с техническими характеристиками высокопроизводительного оборудования и его оснасткой по операциям;

- проанализировать передовой (комплексный) опыт промышленности по изготовлению изделий-аналогов;

- оценить собранный материал и сопоставить его с информацией, приведенной в справочной литературе.

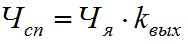

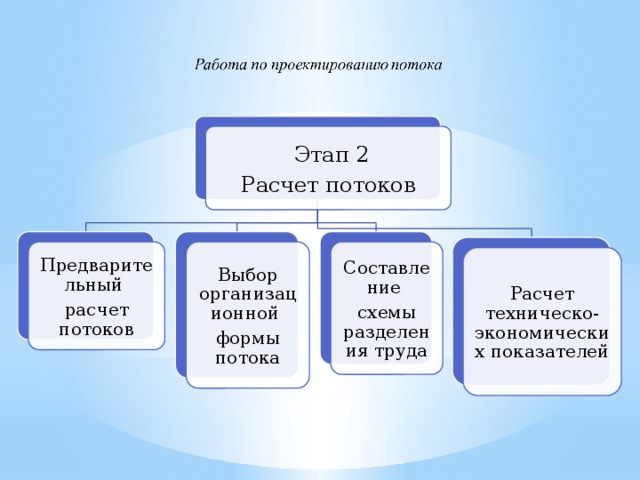

Работа по проектированию потока

ведется по этапам:

этап 1 — технологический,

этап 2 — расчет потоков,

этап 3 — организация работы потоков,

этап 4 — планировка швейных цехов.

Выбор базовых моделей

Выбор способов и режимов обработки

Техническое нормирование труда

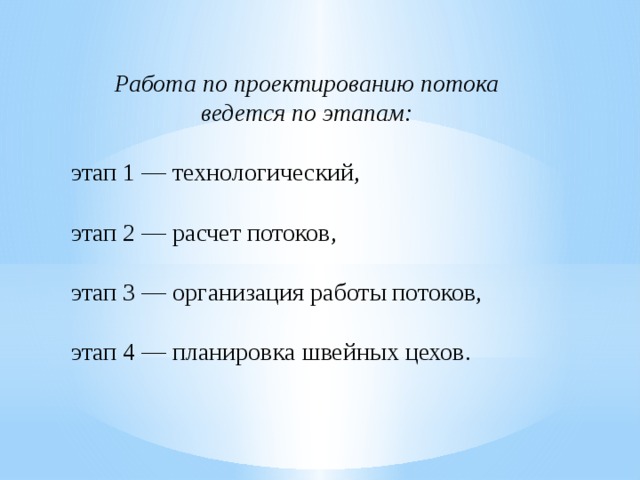

Технологический этап проектирования потока

В ряде (семействе) моделей, которые будут изготовляться на одном потоке, должны быть использованы однотипные по технологическим свойствам материалы и одинаковые режимы обработки.

Модели должны быть конструктивно и технологически однородны (разработаны на одной базовой конструкции). Это даст возможность использовать на потоке одинаковое оборудование или оборудование со сменными приспособлениями.

Число моделей, запускаемых на поток за смену, обычно равно трем-четырем, а их общее число на потоке может составлять 6. 12, а иногда и больше.

Материалы, используемые для изготовления серии моделей - основной, подкладка, прокладка, фурнитура, — должны соответствовать не только конкретной модели, но и, если возможно, друг другу, т.е. иметь сходные физико-механические свойства, что позволит избежать переналадки оборудования и установить единые режимы обработки.

Выбор способов и режимов обработки обусловлен выбором оборудования, моделей и свойствами выбранных материалов.

Выбирая способы обработки и оборудование, сопоставляют различные варианты и останавливаются на оптимальном, который позволит:

При выборе оборудования для проектируемого потока необходимо стремиться:

При выборе способов обработки кроме требований, относящихся к оборудованию, надо стремиться:

При реконструкции и реорганизации цехов и предприятий

Способы обработки устанавливают с учетом имеющегося оборудования и стремления как можно в большей степени использовать средства малой механизации (если не предусмотрена закупка нового оборудования).

Режимы обработки деталей и узлов устанавливают в соответствии с физико-механическими свойствами материалов и возможностями проектируемого или имеющегося оборудования, учитывая рекомендации для данного оборудования, руководствуясь государственными и отраслевыми стандартами и рекомендациями ЦНИИШП.

Итогом работы по выбору методов обработки и вида оборудования являются составление технологической последовательности обработки изделия и расчет эффективности выбранных методов обработки.

Экономическая эффективность выбранных методов обработки оценивается двумя показателями:

- снижением трудоемкости обработки изделия;

- ростом производительности труда.

схемы разделения труда

Расчет техническо-экономических показателей

Организация работы потоков

Расчет потребности в высокопроизводительном оборудовании

Оперативный учет порядка прохождения полуфабриката на потоке, их числа и качества обработки

Массовое производство одежды представляет собой поточное производство, характеризующееся непрерывностью и ритмичностью производственного процесса.

Важнейшей предпосылкой поточного производства явилась специализация швейных предприятий на выпуске технологически однородных швейных изделий, так называемая технологическая специализация. При технологической специализации весь технологический процесс разделяется на следующие стадии: подготовительную, раскройную, заготовительную, монтажную и отделочную.

Подготовительная стадия включает подготовку тканей к раскрою: промер ее и выявление дефектов. На стадии раскроя осуществляется настилание тканей и вырезание деталей. На заготовительной стадии детали обрабатывают, на стадии монтажа из деталей проводят монтаж изделий. На последней отделочной стадии выполняют все заключительные операции.

Технологический процесс изготовления швейных изделий состоит из ряда технологически неделимых операций.

Технологически неделимая операция - это элемент процесса, который технологически не может быть расчленен на более мелкие работы, например втачать рукава, подшить низ изделия и т. д.

Расположение технологически неделимых операций в последовательности их выполнения по обработке каждой детали, сборочной единицы и их монтажа называют технологической последовательностью.

Технологическую последовательность обработки рекомендуется составлять по следующей форме:

Форма составления технологической последовательности обработки

Наименование изделия - платье из хлопчатобумажной ткани для девочек старшего школьного возраста.

Описание: платье отрезное по линии талии, с отложными лацканами и воротником, с завязывающимся поясом. Полочки с вытачками, расположенными по линии талии и под проймами. Застежка полочек на две обметанные петли и пуговицы. Спинка цельнокроеная с вытачками, расположенными по линии талии и у плечевых швов. Рукава короткие, втачанные в проймы. Юбка прямая со сборками до талии, с двумя накладными карманами.

Содержание операций - Оборудование и приспособления - Расчетное время в секундах

Заготовка

Проверка наличия деталей кроя

Разметка мест расположения вытачек, 180

карманов

Обработка воротника

Стачивание воротника из двух частей машина 97-А кл. 10,5

Обтачивание воротника, подрезка из- тоже 41,5

лишков ткани в углах воротника. Вывертывание воротника на лицевую сторону 26,8

Приутюживание воротника утюг 35

Обработка подбортов

Притачивание надставков к подбортам машина 97-А кл. 22,5

Застрачивание внутреннего края подборта машина 97-А кл. 41

Разутюживание швов, приутюживание утюг 10 подбортов1

Обработка рукавов

Стачивание и обметывание срезов ру- машина 797-го кл. 23,6 кавов

Застрачивание низа рукавов машина 97-А кл. 65

Влажно-тепловая обработка утюг 10

Обработка пояса

Стачивание пояса из частей машина 97-А кл. 10

Расправление швов стачанных частей - 6 пояса

Застрачивание пояса по краям с подги- машина 97-А кл. 94

банием обрезных краев внутрь с приспособлениями

Влажно-тепловая обработка утюг 10

Обработка карманов

Застрачивание верхних краев карманов машина 97-А кл. 30

Заутюживание боковых сторон и низа утюг 7

карманов

Настрачивание карманов на перед юбки машина 97-А кл. 183 с подгибанием обрезных краев

Обработка юбки

Стачивание и обметывание боковых сре- машина 797-го кл. 109 зов юбки

Прокладывание строчки по верхнему машина 252-го кл. 76 краю юбки с образованием сборок

Обработка спинки

Стачивание двух плечевых вытачек машина 97-А кл. 34

Стачивание двух вытачек по линии талии то же 34

Заутюживание вытачек утюг 10

В изделии из хлопчатобумажных тканей всю влажно-тепловую обработк; можно сделать по окончании его изготовления.

Время на изготовление изделия 42,38 мин

В практической работе на предприятиях технологическую последовательность обработки заполняют с помощью карточек, включающих наименование детали (сборочной единицы), технологически неделимой операции, технические условия и технологические режимы обработки, виды оборудования, приспособлений, инструментов, шаблонов, лекал, время в секундах.

Каждый исполнитель в потоке выполняет часть производственного процесса, которая может состоять из одной или нескольких технологически неделимых операций в пределах установленной продолжительности времени. Такая подобранная часть процесса называется организационной операцией.

Количество организационных операций в потоке определяет степень разделения труда, а следовательно, и время, необходимое для выполнения каждой организационной операции.

Средний промежуток времени между запуском (выпуском) следующих друг за другом предметов труда в потоке называется тактом потока.

Если мощность потока выражена количеством изделий, которое должно быть запущено (выпущено) в поток в смену, тогда такт потока определится по формуле:

где Тсм - продолжительность смены, в с, Р-количество запускаемых (выпускаемых) единиц в смену.

Организационные операции комплектуют из технологически неделимых операций по времени, равных такту потока. При комплектовании организационных операций соблюдают основные условия: объединение технологически неделимых операций, однородных по специализации и по квалификации их выполнения; обеспечение технологической последовательности обработки изделий, не допуская возврата изделий в процессе их изготовления.

Комплектование организационных операций оформляют в виде схемы разделения труда, являющейся основным документом поточного процесса.

В схеме разделения труда содержание организационных операций записывается по форме, в которую входят перечень технологически неделимых операций, их содержание и технологический режим обработки, нормы выработки, расценки, вид оборудования и т. д.

Читайте также: