Проведение технических измерений соответствующим инструментом и приборами кратко

Обновлено: 17.05.2024

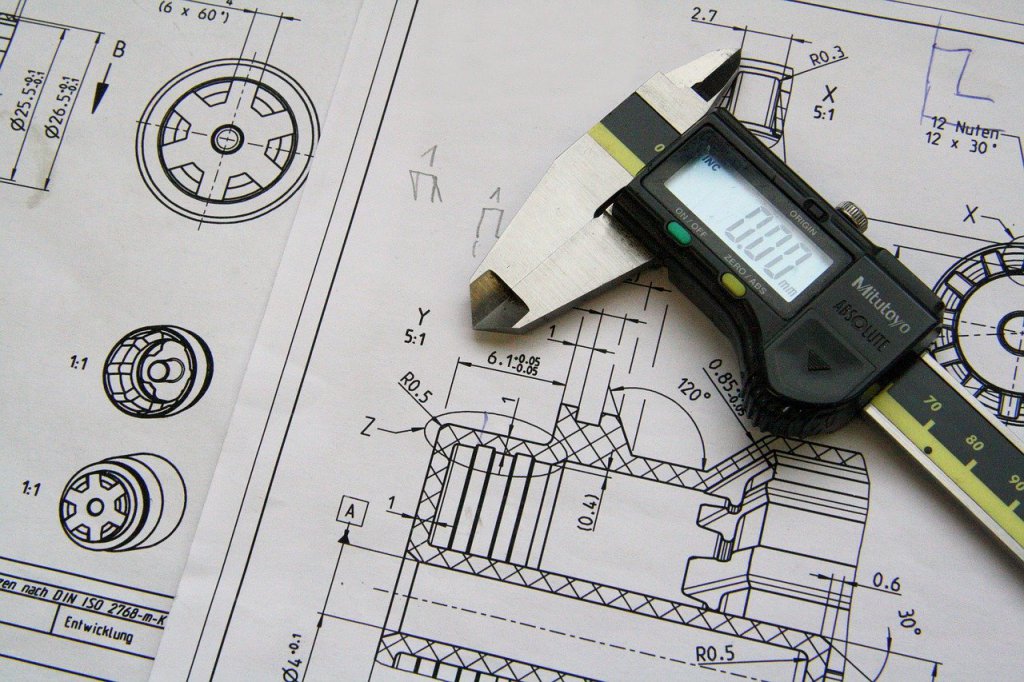

Измерения физических величин, приводимые опытным путем с помощью определенных методов и средств, называются техническими измерениями.

В машиностроении к техническим измерениям относят лишь линейные и угловые, т. е. измерения геометрических параметров деталей, сборочных единиц и изделий: линейные и угловые размеры, отклонения расположения и формы, волнистость и шероховатость поверхностей.

Научной основой технических измерений является метрология, в которой рассматриваются общая теория измерений, единицы физических величин и их системы, методы и средства измерений, методы определения точности измерений, основы обеспечения единства измерений и единообразия средств измерений, эталоны и образцовые средства.

Все единицы физических величин определены Международной системой единиц (СИ), которая принята в СССР и других странах и содержит шесть основных и 58 производных единиц.

Для воспроизведения и хранения единиц величин применяют эталоны, утвержденные в качестве исходных для страны.

Для метра введен световой эталон, а именно 1650763, 73 длин волн в вакууме излучения, соответствующего переходу между уровнями 2р10 и sd5 атома криптона-86.

Передача единиц величин от эталона к рабочим средствам измерений осуществляется по ступенькам образцовых мер и измерительных приборов: государственные эталоны - рабочие эталоны — образцовые средства измерений — рабочие средства измерений. Точность указанных мер понижается от ступеньки к ступеньке в 2-4 раза.

В соответствии с поверочной схемой средства измерений периодически подвергаются поверке, которая заключается в определении метрологическим органом погрешностей средств измерений и установлении их пригодности к применению. Все метрологические органы страны образуют метрологическую службу, цель которой заключается в обеспечении единства измерений. Комплекс стандартов, регламентирующий пределы допускаемых погрешностей, методику проведения работ по оценке и обеспечению точности измерений, называется Государственной системой обеспечения единства измерений (ГСИ).

Важную роль в технических измерениях играют технические средства, имеющие нормированные метрологические свойства и называемые средствами измерений.

Средства измерений общего назначения можно разделить на три основные группы: I — меры; II — калибры и III — универсальные измерительные приборы и инструменты.

Меры предназначены для воспроизведения физических величин заданного размера. К ним относятся плоскопараллельные концевые меры длины (плитки) и угловые меры.

Калибры представляют собой тела и устройства, предназначенные для контроля (нахождения) в заданных границах размеров, взаимного расположения поверхностей и формы деталей. К ним относятся гладкие предельные калибры (скобы и пробки), резьбовые калибры (резьбовые кольца, скобы и пробки) и др.

Универсальные измерительные приборы и инструменты, показывающие доступную для непосредственного визуального наблюдения измерительную информацию, подразделяют на механические, оптические , пневматические и электрические.

Совокупность средств измерений (мер, приборов, преобразователей) и вспомогательных устройств, cоединенных между собой каналами связи, называется измерительной системой. Она предназначена для выработки сигналов измерительной информации в форме, удобной для автоматической обработки, передачи или использования в автоматических системах управления. Универсальные измерительные приборы и инструменты предназначены для определения действительных размеров.

- простейшие инструменты — лекальные, синусные и измерительные линейки, поверочные плиты (для контроля плоскости), поверочные угольники 90°, образцы шероховатости поверхности;

- штангенинструменты и нониусные угломеры — штангенциркуль (измерение наружных и внутренних размеров), штанген-глубиномер (измерение пазов и высот выступов) и др.;

- пружинные приборы — микрокатор ИГП, микатор ИПМ, миникатор ИРП, предназначенные для относительных измерений размеров, отклонений расположения формы поверхностей ;

- микрометрические приборы — микрометр, микрометрический нутромер, применяемые в основном для измерения толщины листов и труб;

- зубчатые приборы - часовые индикаторы ИЧ и ИТ, предназначенные для относительных измерений наружных размеров,. отклонений формы и расположения поверхностей;

- рычажно-зубчатые приборы — рычажная скоба СР (пасса-метр), индикаторы ИРБ, ГИРБ2 и ИРТ, а также индикаторный нутромер, предназначенный для измерения отверстий;

- рычажно-зубчатые микрометрические инструменты — рычажный микрометр МР (для измерения наружных размеров и параметров зубчатых колес).

Каждый универсальный инструмент и прибор характеризуется назначением, принципом действия, особенностями конструкции и метрологическими показателями (параметрами, свойствами и точностью). К основным метрологическим показателям относятся: предельная погрешность показаний, цена деления шкалы, длина (интервал) деления шкалы ,; диапазон показаний шкалы, чувствительность прибора.

Предельная погрешность показаний — наибольшая разность между показанием прибора и истинным значением измеряемой величины:

где mn — показание прибора (значение измеряемой величины, определяемое по отсчетному устройству), т — истинное значение измеряемой величины. Числовое значение Δlimmax характеризует точность прибора.

Цена деления шкалы — разность значений величин, соответствующих двум соседним отметкам шкалы:

где ql и ql + 1 — значения величины, соответствующие /-му и (/ + 1)-му делениям шкалы.

Длина (интервал) деления шкалы — расстояние между осями двух соседних рисок шкалы.

Диапазон показаний — область, ограниченная конечным tк.ш и начальным tн.ш значениями шкалы: Rш = tк.ш — tн.ш.

Чувствительность прибора — отношение изменения сигнала на выходе прибора к вызывающему его изменению измеряемой величины. При линейных измерениях, как правило, изменения сигнала на выходе и измеряемой величины выражают в одинаковых единицах, т. е. чувствительность прибора соответствует передаточному отношению:

где tук (шк) — перемещение указателя (стрелки, луча света) или шкалы при неподвижном указателе, Sст — изменение измеряемой величины (перемещение измерительного стержня контактных приборов).

Основные понятия и термины по теме:точность обработки, допуск размера, номинальный размер, предельный размер, действительный размер, погрешность измерения, зазоры, натяги, посадки.

План изучения темы(перечень вопросов, обязательных к изучению):

1. Понятие о технических измерениях

2. Методы измерений. Выбор средств измерений.

3. Контрольно-измерительные инструменты и техника измерения.

4. Понятие о допусках и посадках.

Краткое изложение теоретических вопросов:

1. Для того чтобы определить, какой размер получиться после обработки детали и соответствует ли он требованиям чертежа, необходимо измерить эту деталь. Измерения изучаются отдельной наукой – метрологией.

Метрология – это наука об измерениях, методах и средствах обеспечения их единства, а также способах достижения требуемой точности.

Измерения– это нахождения значения физической величины опытным путём с помощью специальных технических средств.

Средство измерения– инструмент, прибор, с помощью которого выполняют измерение.

Результат измерения– это значение величины, которое вывели измерением.

Измерительные средства классифицируют по конструктивному исполнению на: меры, измерительные приборы, калибры.

Меры предназначены для воспроизведения физической величины заданного размера (концевые меры длины, линейки)

Измерительные приборыслужат для выработки данных на основе информации, сообщаемой измерителю шкальными, цифровыми, регистрирующими и сигнальными отчётными устройствами.

Калибры –бесшкальные измерительные инструменты, с помощью которых устанавливают, находится ли контролируемый размер в допустимых пределах, не определяя его действительного размера.

Шкаласредства измерения – это ряд отметок (штрихов) и проставленных около них чисел, положение и значение которых соответствует ряду последовательных размеров.

Цена деления шкалы –это разность значений величины, соответствующих двум соседним отметкам шкалы.

Показание – средств измерения – это значение измеряемой величины, определённое по отчётному устройству.

Пределы измерений –это наибольшее и наименьшее значение диапазонов измерений.

2. Методы измерений. Выбор средств измерений.

Прямое измерение –когда искомое значение величины находят непосредственно из опытных данных. Например, деталь измеряют штангенциркулем или микрометром и его значение считывают непосредственно со шкал инструмента.

Косвенное измерение –когда прямое измерение затруднено или невозможно. При косвенном измерении находят значение величины, связанной с искомой зависимостью. Измерения производят различными методами, под которыми понимают совокупность приёмов использования принципов и средств измерений.

Метод непосредственной оценки – определение измеряемой величины непосредственно по показаниям измерительного средства. Например, определение

Диаметра вала по показаниям шкал микрометра.

Дифференцированный метод – при данном методе измеряют один элемент детали сложной формы, например шаг резьбы.

Комплексный метод измерения – чаще всего используется при контроле изготовленных деталей (шаг, угол профиля, средний диаметр и т д).

Контактный метод- когда измерительное средство имеет механический контакт с поверхностью измеряемого объекта.

При выборе средств измерения линейного размера обрабатываемой детали необходимо учитывать следующие показатели:

· величину допуска на изготовление измеряемого размера;

· допускаемую грешность измерения этого размера;

· способ производства при изготовлении данной детали;

· предельную погрешность измерения выбираемого средства измерения.

Порядок действий при выборе средства измерения линейного размера:

1. Определяют по чертежу детали номинальный размер и предельные отклонения.

2. Находят величину допускаемой погрешности.

3. Выбирают средства измерения по таблицам предельных погрешностей.

3.Контрольно-измерительные инструменты и техника измерения;

Масштабная линейка, для измерения плоских поверхностей и определения размеров, замеренных кронциркулем. Нутромер -для внутренних поверхностей (гильзы цилиндров двигателя)

Штангенциркуль - применяется для измерения наружных, внутренних размеров и глубин с величиной отсчёта по нониусу (с точностью измерений 0,1;0,05 и 0,02мм).

Штангенглубиномер – служит для измерения высот, глубины отверстий, канавок, пазов и т. д., построен по принципу штангенциркуля, но штанге не имеется губок.

К микрометрическим инструментамотносятся микрометры микрометрические нутромеры и глубиномеры. Цена деления этих инструментов равна 0,01мм.

Микрометром измеряют наружные размеры деталей. Микрометрический винт имеет резьбу с шагом 0,5мм, следовательно, за один оборот винта его конец перемещается на 0,05мм а при повороте барабана микрометра на одно деление винт перемещается на 0,01мм. Для измерения детали её устанавливают между микрометрическим винтом и пяткой, после чего повёртывают барабан и выдвигают винт до соприкосновения с деталью. Когда винт упрётся в измеряемую деталь, трещотка будет свободно провёртываться, а винт с барабаном остановится.

Микрометрический нутромер предназначен для точных измерений внутренних размеров деталей. По устройству он напоминает собой микрометр и имеет, как правило, комплект сменных удлинителей, расширяющих пределы измерений. Измерение нутромером производят по двум взаимно перпендикулярным диаметрам, отсчёт размеров производят так же, как и при измерении микрометром.

Микрометрический глубиномер – служит для измерения глубины несквозных отверстий и углублений. Микрометрические глубиномеры снабжаются сменными измерительными стержнями с различными пределами измерения. Принцип измерения тот же, что и у микрометра

Рычажно-механические приборы. К наиболее известным в практике типам рычажно-механических приборов относятся индикаторы.

Индикаторы предназначены для сравнительного измерения и проверки отклонений от формы, размеров и взаимного расположения поверхностей детали.

Этими инструментами проверяют горизонтальность и вертикальность положения поверхностей отдельных деталей; овальность, конусность валов, цилиндров; биение зубчатых колёс, шкивов и др. вращающихся деталей. Перед измерением индикатор укрепляют в кронштейне стойки так, чтобы наконечник измерительного стержня прикасался к поверхности измеряемого изделия. Вращением ободка индикатор устанавливаем на нулевое деление шкалы, после этого индикатор или изделие медленно перемещаем. Пот показанием стрелки на шкале индикатора определяем величину отклонения.

Индикаторный нутромер применяют для измерения цилиндрических отверстий (диаметры цилиндров двигателей).

Индикаторный глубиномер предназначен для измерения глубины пазов, отверстий, высоты уступов.

Измерительные угломерные инструменты.Угломерные инструменты служат для контроля или определения величины наружных и внутренних углов.

Угломеры изготавливаются следующих типов: УН-для измерения наружных и внутренних, УМ - для измерения наружных углов. При измерении угломер накладывают на проверяемую деталь, чтобы линейки были совмещены со сторонами измеряемого угла. Прижимая слегка правой рукой деталь к измеряемой поверхности линейки основания, перемещают деталь постепенно, уменьшая просвет до полного соприкосновения. После этого (если нет просвета) фиксируют положение стопором и читают показания.

Инструменты для измерения методом сравнения.Наиболее распространёнными средствами измерений прямолинейности и плоскостности являются проверочные линейки. Для проверки сложных профилей шаблоны. Они могут иметь различную форму, которая зависит от формы проверяемой детали.

Резьбомер предназначен для проверки и определения шага резьбы на болтах, гайках и других деталях. Он представляет собой набор стальных пластинок – резьбовых резьбы шаблонов с профилем зуба, соответствующими профилями стандартных метрических и дюймовых резьб. Для проверки резьбы прикладывают последовательно шаблоны резьбомера до тех пор, пока не будет найден шаблон, зубья которого совпадают с резьбой детали без просвета.

Щупы предназначены для измерения величины зазоров между деталями (тепловых зазоров в газораспределительном механизме двигателя). Они представляют собой набор заключённых в обойму стальных, точно обработанных пластинок различной толщины.

Калибры (для проверки валов) называют скобами, а для проверки отверстий – пробками. При проверке отверстия проходная сторона калибра-пробки должна входить без затруднения под действием собственного веса. Правила измерения те же, что и для калибров-пробок.

4.Понятие о допусках и посадках.

Взаимозаменяемость деталей.Замена одних деталей другими при сборке и ремонте без дополнительной обработки и пригонки называются взаимозаменяемостью, а детали взаимозаменяемыми. Взаимозаменяемость обеспечивается изготовлением деталей с допустимыми отклонениями размеров от номинальных (расчётных) размеров. Эти отклонения размеров построены в определённой системе, называемой системой допусков. Различают номинальный, действительный и предельный размеры.

Номинальный размер - это основной расчётный размер, показанный на чертеже, в миллиметрах.

Действительный размер – это размер готовой детали, определённой в результате непосредственного измерения и может быть равен, больше или меньше величины номинального размера.

Предельными размерами называются такие размеры, между которыми колеблется действительный размер. Действительный размер не должен быть выше наибольшего предельного размера и ниже наименьшего предельного размера. Иначе деталь брак.

Разность между наибольшими и наименьшими предельными размерами называется допуском, а зона между ними полем допуска. На чертежах номинальный размер обозначается целыми цифрами, а отклонения в виде десятичной дроби.

Посадки. В соединении двух деталей, входящих одна в другую, различают внешнюю (охватывающую) и внутреннюю (охватываемую) поверхности соединения. Охватывающая поверхность - называется отверстием, а охватываемая – валом.

Посадкой называется характер соединения деталей, определяемый величиной получающихся в нём зазоров или натягов. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению. Система допусков и посадок подразделяется на три группы:

- с зазором (подвижные), при которых обеспечивается зазор в соединении;

- с натягом (неподвижные), при которых обеспечивается натяг в соединении;

- переходные, при которых соединения могут осуществляться как с зазором, так и с натягом.

Таблица допусков.По системе отверстия и системе вала составлены специальные таблицы. Ими пользуются при определении и назначении классов точности, посадок, величин допусков и отклонений. Таблицы составлены по каждому классу точности в системе отверстия и системе вала.

Виды посадок

| Не подвижные посадки (посадки с натягом) | Переходные посадки | Подвижные посадки (посадки с зазором) |

| Прессовая 3-я (Пр.3) | Глухая (Г) | Скользящая (С) |

| Прессовая 2-я (Пр. 2) | Тугая (Т) | Движения (Д) |

| Прессовая 1-я (Пр.1) | Напряженная (Н) | Ходовая (Х) |

| Горячая (Гр) | Плотная (П) | Легкоходовая (Л) |

| Прессовая (Пр.) | Широкоходовая (Ш) | |

| Легкопрессовая (Пл) | Тепловая ходовая (ТХ) |

Практическое занятие;

Выполнение работ по настройки средств измерения и измерение линейных, наружных и внутренних размеров с точностью 0,1мм и 0,01мм.

Задания для самостоятельного выполнения:

а. Описать правила измерения линейкой измерительной, правила чтения размера на штангенциркуле и микрометре.

б. детали. Таблица1

| Способ измерения | Числовые значения | ||||||||

| D1 | D2 | D3 | D4 | D5 | H1 | H2 | H3 | H4 | H5 |

| Линейкой измерительной | |||||||||

| Штангенциркулем с величиной отсчёта по нониусу 0,1мм |

а. Описать правила измерения наружных размеров детали микрометром 0-25, 25-50, а также правила чтения размеров по микрометру.

б. Вычертить эскиз и замерить диаметры и глубину.

в. Заполнить таблицу (форма 3) по данным измерения эталонной детали.

| Способ измерения | Величина размера | |||

| D1 | D2 | H1 | H2 | H3 |

| Микрометром 0-25, 25-50 |

Вопросы для самоконтроля по теме:

1. Что следует понимать под погрешностью измерений?

а) разница между измеренным значением величины и её действительным значением;

б) разница между измерением;

в) разница между приёмами измерения.

2. К штриховым инструментам относятся:

а) щупы, масштабная линейка, калибры;

б) масштабная линейка, штангенциркуль, угольник;

в) масштабная линейка, штангенциркуль.

3. Назовите основные виды посадок:

а) с зазором, с допуском, переходные;

б) с натягом и с зазором, с припуском;

в) переходные, с зазором и натягом.

4. Штангенциркулем ШЦ-11 измеряют:

а) наружный размер детали;

б) внутренний размер детали;

в) оба размера детали.

5. Размеры на чертежах проставляются в:

6. Наибольший и наименьший размеры детали называются:

7. Цена барабана микрометра равна:

8. Трещотка служит для:

а) ограничения измерительного усилия;

Литература

1.Ганевский Г.М.,Гольдин И.И. Допуски, посадки и технические измерения:учеб. для нач. проф. Образования. – М.: ПрофОбрИздат, - 2012 – 288с.:ил.

2.Таратина Е.Т. Допуски, посадки и технические измерения: теоретические основы профессиональной деятельности: учеб. пособие – М.: Академкнига/ Учебник,2012. – 144с.: ил.

7. Чернов Б.И. Альперович Т.А. Книга для станочника. – учеб. пособие для подготовки квалифицированных рабочих в учреждениях начального профессионального образования. – М.,1997. –Институт развития профессионального образования. – 336с. ил.

Всевозможные детали для современных станков необходимо изготавливать с высокой точностью. Это значит, что на завершающих стадиях производства их геометрические параметры необходимо проверять на соответствие нормам, для чего и применяют контрольно-измерительные инструменты. Использование линеек, штангенглубиномеров, щупов обязательно в процессе выпуска заготовок, поэтому нужно знать, что они из себя представляют, какими должны быть, как работают. В статье мы рассмотрим разные типы, чтобы вы впоследствии могли сделать правильный выбор.

Таких приспособлений придумано и внедрено уже очень много, и они отличаются между собой по самым разным показателям. Мы приведем наиболее полезные признаки, по которым их можно сгруппировать или, наоборот, разделить. Такой подход облегчит их покупку – вам будет проще понять, что требуется заказать.

Классификация мерительного инструмента в машиностроении: виды

Ключевой параметр – поставленные задачи, по назначению выделяют следующие его варианты:

- ручной – показания снимает человек;

- цифровой – аналогичные операции осуществляет уже компьютер;

- механический – габариты фиксируются путем непосредственного физического контакта с поверхностями детали;

- лазерный – определение соответствия происходит уже без соприкосновения с заготовкой;

- строительный – ориентированный на площадки для возведения зданий, нужен для расчета ДхШхВ, угла и тому подобных параметров;

- разметочный – с его помощью определяют контуры, важные точки, расстояния будущих объектов, прежде чем приступить к их изготовлению;

- универсальный – позволяет решать сразу несколько задач.

Категории достаточно условны: в одну из них способны входить сразу несколько приспособлений. Например, линейка является и ручной, и механической.

Также идет деление по материалам изготовления (устройства, выполненные из металла, пластика, дерева, композитов) и по конструкции (простые и сложные). Но есть еще один эксплуатационный показатель, заслуживающий отдельного рассмотрения.

Классификация измерительных инструментов по уровню точности

Для каждой группы существует свой класс, то есть максимальная погрешность, которую можно допустить при определении геометрических параметров заготовки. Механические приборы могут быть:

- бесшкальные – для выяснения прямолинейности контактных поверхностей;

- штангенинструменты – для выставления внутренних/внешних габаритов;

- головки (пружинные, рычажные, комбинированные) – для фиксации биения;

- микрометрические – для выдерживания параметров особо точных резьбовых соединений (шаг доходит до 0,01 мм).

Технические характеристики инструментов для измерения размеров

Все они должны строго соответствовать ГОСТам. Каким именно? Это зависит от типа, конструкции, назначения приспособления. Опираясь на действующие межгосударственные стандарты, производители могут выпускать линейки, щупы и другие приборы по собственным ТУ, при условии, что качество готового изделия будет высоким.

Но у потребителей традиционно больше доверия к ГОСТам, которые стали своеобразным знаком качества, поэтому заводы-изготовители стараются всячески акцентировать внимание именно на них, указывая в рекламе, выбивая на корпусах и тому подобное.

В общем же случае требования к устройству и характеристикам определяют:

- типы измерительных инструментов – назначение, области формы, габариты и возможные допуски с предельными отклонениями;

- материал исполнения для текущего класса, в том числе и наносимые покрытия.

Проверка на соответствие осуществляется в процессе приемки, вместе с порядком упаковки и комплектации, перевозки и хранения, использования и утилизации.

Все рассматриваемые помощники призваны определить габариты заготовки, но они могут давать и неточные результаты – чаще всего из-за неправильного их использования. Приложить линейку не так, как нужно, проще, чем может показаться. Но также погрешности возникают из-за неисправностей, повреждений, дефектов, загрязнений приспособлений.

Эксплуатация инструментов

Осуществляется на основании ГСИ – Государственной Системы Измерений, обеспечивающей единство метрологических приемов и решающей сразу две важные задачи:

- централизованный контроль над поверками, утверждение допустимых средств, лицензирование в области изготовления и ремонта;

- курирование практического использования передовых методик, ввода эталонных значений и других сопутствующих вопросов.

Сама ГСИ является частью структуры Росстандарта, потому именно в региональных подразделениях федерального агентства стоит решать все вопросы, касающиеся аттестации.

Важной задачей любого предприятия, эксплуатирующего механические или цифровые устройства, является поддержание этих приборов в исправном состоянии, а для этого их необходимо регулярно поверять, отдавая на экспертизу в лаборатории.

Виды контрольно-измерительных инструментов

Рассмотрим те из них, которые продолжают активно применять в машиностроении, при обработке различных материалов и выполнении широкого ряда слесарных операций.

Поверочные линейки

Существуют следующие их варианты:

Поверочные призмы

Эти виды мерительного инструмента повсеместно используются для позиционирования осей, а также для выверки валов и нанесения разметки. Еще одна ниша, в которой они актуальны, – проверка степени вертикальности/параллельности. Также с их помощью крепят заготовки, прежде чем приступить к растачиванию.

Штангенглубиномер

Это приспособление с выносной линейкой и дисплеем, фиксирующим значения. Его роль – определять глубину различных отверстий и пазов (что ясно даже из его названия). Современные его модели – цифровые, обеспечивающие точность до 0,01 мм.

Особенно востребован при проведении следующих работ:

- расточка и фрезеровка на станках;

- ремонт функциональных узлов, агрегатов, составных частей аппаратов;

- строительно-монтажные операции.

Штангензубомер

Данное устройство очень востребовано при выпуске различных шестеренок и реек.

Штангенциркуль

Настоящая классика для вычисления линейных показателей (как наружных, так и внутренних) всевозможных объектов. Подходит для широкой номенклатуры предметов, позволяет найти ДхШхВ и по праву считается универсальным. До сих пор применимы механические его модели, хотя самыми современными давно уже считаются электронные.

В общем случае применение контрольно-измерительного инструмента сводится к следующим действиям:

- зажимаете деталь губками;

- фиксируете стопорным винтом рамку;

- достаете заготовку;

- считываете результат.

Важно обеспечить аккуратность позиционирования, тогда полученная цифра будет максимально точной.

Микрометр

Тоже предоставляет возможность вычислить линейные показатели, но выполнен по-другому. По своей конструкции может быть:

- гладкий – для нахождения наружных параметров деталей прямым методом;

- листовой – для вычисления толщины плоских объектов (например, лент);

- призматический – для лезвий, ножек, кромок;

- резьбовой – для определения габаритов соединений (дюймовых и метрических);

- рычажный – ориентирован на прецизионные детали;

- трубный – для диаметров полых цилиндрических объектов.

Нутромер

Это очень популярный измерительный инструмент, и его назначение – быстрое и точное нахождение размеров внутренних поверхностей, отверстий и пазов всевозможных заготовок.

Современные его вариации выпускаются в двух исполнениях:

- Микрометрический – служит для вычисления абсолютных величин, представляет собой стебель с наконечником, винтом и жестко зафиксированным барабаном (удлинители опциональны). Устанавливается под углом в 900 по отношению к оси детали, первый его конец располагается у внешней кромки отверстия, второй – двигается диаметрально, вплоть до определения результата.

- Индикаторный – нужен для поиска относительных значений, в его составе есть головка, втулка, мостик, грибок, тройник, часовой циферблат и иные элементы. Ключевая особенность – 2 шкалы: на одной – полные обороты, на другой – показатель в рамках шага в 0,01 мм. Его размещают в отверстии и смотрят, насколько и куда при легком покачивании отклоняется стрелка.

Угломер

Назначение мерительного инструмента в этом случае сводится к контролю точности выдерживания угла между различными поверхностями, например, двух деталей или функциональных узлов.

Наиболее распространенный вариант – слесарный, с нониусом, то есть шкалой, обеспечивающей наглядное и прецизионное считывание.

Радиусные и резьбовые шаблоны

Представляют собой наборы пластин, сделанных из прочного металла (обычно это высокоуглеродистая сталь). Нужны для операций контроля.

Первые их разновидности, как ясно из названия, помогают найти радиусы кривизны различных заготовок. Выпуклые элементы позволяют определить внутренние диаметры, вогнутые – наружные.

С помощью вторых можно выяснить параметры резьб, нанесенных в дюймах или метрах, а именно число ниток (витков) и номинальный шаг соответственно. Для этого достаточно приложить приспособление к поверхности объекта и зафиксировать расхождение.

Кронциркуль

Этот специальный мерительный инструмент используется человечеством для сравнения реальных значений с эталонными вот уже 2,5 тысячи лет. Применяя его, можно найти:

- соотношение ДхШхВ, радиус, толщину;

- интервалы, перемычки, ступени;

- величину выступов стенок.

Работать с ним достаточно просто: нужно лишь развести его ножки на необходимую дистанцию, а после сводить лапки – вплоть до того, пока они не коснутся поверхностей заготовки. Дальше останется лишь зафиксировать полученный показатель.

Штангенрейсмас

Данное приспособление очень удобно при нанесении вертикальной разметки и при вычислении высот различных объектов. Представляет собой рамку на тяжелом основании, оснащенную призмой (или ножкой), нониусом, парой винтов, штангой с линейкой и двумя фиксаторами.

Давайте посмотрим, как в этом случае правильно проводить измерения (и измерительные инструменты, при их корректном использовании, обеспечивают высокую точность результатов). Действуйте так:

- осуществите поверку;

- поднесите устройство к детали, удерживая за подошву;

- перемещайте основную рамку до тех пор, пока призма полностью не соприкоснется с поверхностью заготовки;

- отметьте текущие значения на обеих шкалах;

- считайте эти величины и добавьте к ним показания нониусов.

Обычно выпускается в виде целого набора пластин толщиной 0,02-1 мм. Среди них можно без проблем выбрать ту, которую удастся максимально плотно вставить между элементами сопряжения или двумя объектами. Таким вот нехитрым образом и определяется величина зазора – основная рабочая характеристика измерительного инструмента.

Концевые меры длины

Представляют собой комплекты плоских и отполированных плиток, сделанных из керамики и/или высоколегированных сортов стали. Все они укладываются в футляр из дерева и пластика (причем каждая занимает свою, строго определенную ячейку), а в процессе использования достаются по мере необходимости.

Нужную из них прикладывают к поверхности детали и таким образом:

- убеждаются в точности показаний контрольного устройства;

- задают направление ремонта станка, аппарата, агрегата;

- быстро наносят разметку.

Наборы образцов шероховатости

Говоря о том, какие инструменты относятся к измерительным, нельзя забывать о самых простых, но в то же время полезных. Данное приспособление относится именно к такому типу. Это тоже комплекты плиток, но уже с рельефными поверхностями. Они собираются в футляры, из которых и извлекаются на свет по мере надобности.

С их помощью можно:

- убедиться в гладкости материала продукции;

- точно установить качество плоскости, расположенной в труднодоступном участке;

- оперативно проверить уровень изготовления заготовки на любой из стадий производственного цикла.

На практике они используются после осуществления целого ряда важных операций. Современное назначение контрольно-измерительных приборов и инструментов в машиностроении – определение правильности выполнения расточки, фрезерования (торцевого, цилиндрического или перекрестного), шлифования (в том числе и достаточно специфического, вроде чашеобразного). Причем реальные результаты сравниваются с эталонными значениями как визуально, так и тактильно.

Любые из рассмотренных приспособлений, даже простейшие, будут точны только при грамотном хранении, регулярном уходе, аккуратной эксплуатации. Важно держать их в предназначенных для этого футлярах, очищать и смазывать, оберегать от силовых воздействий и влаги, своевременно сдавать на поверку.

Теперь вы и сами легко перечислите, какие есть основные измерительные инструменты, и сможете правильно предназначать их для выполнения тех или иных операций. Ну а если потребуется заказать какие-то из них, обращайтесь, и мы по выгодным ценам предоставим все необходимые устройства.

Мною разработана методическая рзработка "Дневник учета прохождения производственной практики", которая помогает студентам в полном объёме пройти курс производственной практики на производстве, а мастеру п/о проконтролировать процесс прохождения практики. Данная рзработка применяется , которая успешно применяется в учебном процессе подготовки студентов по профессии "Автомеханик".

Министерство образования и науки РТ

ОТЧЕТ О ПРОХОЖДЕНИИ

ПРОИЗВОДСТВЕННОЙ ПРАКТИКИ

(для обучающихся дневной формы обучения)

УЧЕТА ПРОИЗВОДСТВЕННОЙ ПРАКТИКИ

Профессия 190631.01 Автомеханик____________________

НА ВЫПОЛНЕНИЕ ВЫПУСКНОЙ ПРАКТИЧЕСКОЙ РАБОТЫ

Тема ВПКР ПМ 01. Техническое обслуживание и ремонт автотранспорта:

Тема ВПКР ПМ.03. Заправка транспортных средств горючими и смазочными материалами

При выполнении выпускной практической квалификационной работы необходимо учитывать:

организация рабочего места;

- качество выполненных работ (соответствие требованиям стандарта и квалификационных характеристик);

- подготовка к работе (инструмента, оборудования);

- соблюдение технологического процесса;

- соблюдение правил по безопасности труда;

- соблюдение санитарии и личной гигиены;

- правильность выполнения трудовых приёмов;

- умение пользоваться оборудованием, инструментами, приспособлениями;

- умение пользоваться технической документацией;

- выполнение норматива времени

ПЛАН ПРОИЗВОДСТВЕННОЙ ПРАКТИКИ

ПП 01. Техническое обслуживание и ремонт автотранспорта-108 часов(3 недели)

ПП 01 Техническое обслуживание и ремонт автотранспорта

Инструктаж по охране труда и пожарной безопасности на предприятии. Ознакомление с гаражом АТП.

Проведение технических измерений соответствующими инструментами и приборами.

Использование диагностических приборов и технического оборудования, для ремонта и обслуживания агрегатов автомобиля

Ежедневное техническое обслуживание (ЕО) подвижного состава

Техническое обслуживание №1 (ТО-1) подвижного состава

Техническое обслуживание №2 (ТО-2) подвижного состава

Ремонт деталей кривошипно-шатунного механизма

Ремонт деталей газораспределительного механизма

Ремонт деталей системы охлаждения

Ремонт деталей системы смазки

Ремонт системы питания карбюраторного двигателя и топливной системы дизеля

Ремонт механизмов и деталей трансмиссии

Ремонт механизмов управления

Ремонт агрегатов и узлов ходовой части

Ремонт кузова и кабины

Сборка и обкатка узлов и агрегатов автомобилей. Ведение эксплуатационной документации автотранспортных средств.

ТЕМАТИЧЕСКИЙ ПЛАН ПРОИЗВОДСТВЕННОЙ ПРАКТИКИ

Наименование профессионального модуля, тем

Содержание учебного материала

(дидактические элементы)

Отметка о качестве выполнения

Инструктаж по охране труда и пожарной безопасности на предприятии. Ознакомление с гаражом АТП.

Инструктаж по безопасным приемам труда и знакомство с рабочим местом. Вводный инструктаж. Все о предприятии: режим труда и отдыха, выполняемая транспортная работа, основные отделы и цеха. Первичный инструктаж на рабочем месте. Пожарная безопасность на предприятии.

Проведение технических измерений соответствующими инструментами и приборами.

Подготовка контрольно-измерительных инструментов к измерительным работам. Выполнения различных технических измерений. Выполнение измерительных работ с помощью: штриховых измерительных инструментов (линейки, кронциркуля, нутромера, штангенциркуля и др.); микрометрических измерительных инструментов (микрометра, микрометрического глубиномера, микрометрического нутромера); рычажно-механических приборов (индикаторов); угломерных измерительных инструментов (угольника, угломера);

инструментов для измерения методом сравнения (резьбомера, щупа, калибра).

Использование диагностических приборов и технического оборудования, для ремонта и обслуживания агрегатов автомобиля

Диагностирование всех систем автомобиля с применением новых диагностических средств. На основе полученных результатов, планирование мероприятий по ремонту и обслуживанию деталей, агрегатов и узлов автомобиля. Изучение и применение на практике нового оборудования, приспособления и устройств, для обслуживания и ремонта агрегатов и узлов автомобиля.

Ежедневное техническое обслуживание (ЕО) подвижного состава

Выполнение основных технических операций при проведении ЕТО. Подбор необходимого инструмента, приборов и приспособлений. Выполнение контрольно- осмотровых работ по определению исправности и работоспособности кабины, кузова, платформы, агрегатов освещения, ходовой части, рулевого управления, тормозной системы, контрольно-измерительных приборов и др. Выполнение уборочно -моечных работ кабины, кузова. приборов освещения и др. Выполнение смазочно-очистительных работ агрегатов двигателя ,ходовой части и трансмиссии.

Техническое обслуживание №1 (ТО-1) подвижного состава

Выполнение основных технических операций при проведении ТО-1. Подбор необходимого инструмента, приборов и приспособлений. Выполнение контрольно- диагностических работ по определению общего состояния агрегатов рулевой системы, тормозной системы и ходовой части. Выполнение крепежных- работ всех агрегатов и узлов автомобиля. Выполнение регулировочных работ агрегатов трансмиссии, рулевого управления, тормозной системы, электрооборудования и др.

Техническое обслуживание №2 (ТО-2) подвижного состава

Выполнение основных технических операций при проведении ТО-2. Подбор необходимого инструмента, приборов и приспособлений. Выполнение контрольно – диагностических работ по определению исправности и работоспособности агрегатов двигателя, трансмиссии, освещения, ходовой части, рулевого управления, тормозной системы, электроприборов и др. Смазочно- очистительные работы агрегатов двигателя, трансмиссии, освещения, ходовой части, рулевого управления, тормозной системы, электроприборов и др.

Ремонт деталей кривошипно-шатунного механизма

Выполнение операций по замене поршневых колец и вкладышей, коленвала. Технология выполнения работ по ремонту сопрягаемых поверхностей и замены изношенных деталей. Выполнение работ по ремонту деталей КШМ, используя необходимое оборудование, технологическую оснастку и инструменты и рассчитав режимы обработки. Выполнение работ подбору деталей и сборке узлов циллиндро- поршневой группы. Оценка и контроль качества выполненных ремонтных работ.

Ознакомление с особенностями ремонта деталей и узлов КШМ автомобилей иностранного производства.

Ремонт деталей газораспределительного механизма

Диагностирование деталей и узлов ГРМ и определение основных неисправностей деталей ГРМ. Технология выполнения работ по разборки механизма ГРМ при замене изношенных деталей. Определение износов и деформации (клапанов, коромысел, штанг, толкателей, распределительных валов) и устранение неисправностей. Технология работ по замене отдельных деталей. Выполнение операций по притирке и регулировке клапанов. Выполнение работ по ремонту агрегатов ГРМ, используя необходимые оборудование и технологическую оснастку и режимы. Оценка и контроль качества выполненных ремонтных работ. Ознакомление с особенностями технологией ремонта деталей и узлов ГРМ автомобилей иностранного производства.

Ремонт деталей системы охлаждения

Диагностирование и выполнение работ по определению неисправностей деталей и узлов системы охлаждения автомобиля. Выполнение операций по техническому обслуживанию и ремонту узлов и агрегатов системы охлаждения, используя необходимые оборудование и технологическую оснастку и режимы. Выполнение операций по ремонту радиаторов, водяных насосов, патрубков, вентилятора, термостата. Обкатка и испытание отремонтированных узлов и агрегатов. Оценка и контроль качества выполненных ремонтных работ. Ознакомление с особенностями технологии ремонта деталей и узлов системы охлаждения автомобилей иностранного производства.

Ремонт деталей системы смазки

Диагностирование и выполнение работ по определению неисправностей деталей и узлов системы смазки двигателя. Выполнение операций по техническому обслуживанию и ремонту узлов и агрегатов системы смазки, используя необходимые оборудование и технологическую оснастку и режимы. Выполнить операции по замене масла в двигателе и масленых фильтров. Выполнение другие операций по техническому обслуживанию и ремонту узлов и агрегатов системы смазки, используя необходимые оборудование и технологическую оснастку и режимы. Выполнить операции по очистке и ремонту масляных насосов и фильтров. Обкатка и испытание отремонтированных узлов и агрегатов. Оценка и контроль качества выполненных ремонтных работ. Ознакомление с особенностями технологии ремонта деталей и узлов системы смазки автомобилей иностранного производства.

Ремонт системы питания карбюраторного двигателя и топливной системы дизеля

Диагностирование и выполнение работ по определению неисправностей деталей и узлов системы питания ДВС. Технология выполнения работ по разборки узлов и агрегатов и замене типовых деталей. Выполнение операций по техническому обслуживанию и ремонту узлов и агрегатов системы питания, используя необходимые оборудование и технологическую оснастку и режимы. Выполнение операций по ремонту карбюратора и бензонасоса, с заменой изношенных деталей. Технология выполнения работ по ремонту агрегатов СП инжекторных двигателей на сец. стендах. Обкатка и испытание отремонтированных узлов и агрегатов. Оценка и контроль качества выполненных ремонтных работ. Ознакомление с особенностями технологии ремонта деталей и узлов системы питания автомобилей иностранного производства.

Выполнение операций по техническому обслуживанию и ремонту узлов и агрегатов системы питания дизельного двигателя, используя необходимые оборудование и технологическую оснастку и режимы. Выполнение операций по ремонту ТНВД, топливноподкачивающего насоса, топливных фильтров, топливных баков и другого оборудования. Обкатка и испытание отремонтированных узлов и агрегатов. Оценка и контроль качества выполненных ремонтных работ. Ознакомление с особенностями технологии ремонта деталей и узлов дизельной системой питания у автомобилей иностранного производства.

ТО и ремонт АКБ. ТО и ремонт стартеров. ТО и ремонт генераторов. ТО и ремонт приборов зажигания, контроля, освещения. Оборудование и инструменты, применяемые при ТО и ремонте электрооборудования автомобилей

Ремонт механизмов и деталей трансмиссии

Проведение работ по техническому обслуживанию и ремонту трансмиссии автомобилей. ТО и ремонт деталей трансмиссии (КПП, сцеплений, карданных передач, ШРУСов, ведущих мостов). Оборудование и инструменты, применяемые при ТО и ремонте трансмиссии автомобилей.

Ремонт механизмов управления

Проведение работ по техническому обслуживанию и ремонту рулевых механизмов автомобилей.

ТО и ремонт деталей рулевых механизмов. Сборка деталей рулевого управления, дефектовка деталей, сборка рулевого управления, проверка качества ремонта. Оборудование и инструменты, применяемые при ТО и ремонте рулевых механизмов автомобилей. Проведение работ по техническому обслуживанию и ремонту тормозных систем автомобилей. ТО и ремонт тормозных систем с различными видами приводов.

Оборудование и инструменты, применяемые при ТО и ремонте тормозных систем автомобилей

Ремонт агрегатов и узлов ходовой части

Проведение работ по техническому обслуживанию и ремонту несущей системы автомобилей.

ТО и ремонт рам, кузовов и кабин автомобилей. Оборудование и инструменты, применяемые при ТО и ремонте несущей системы автомобилей. Проведение работ по техническому обслуживанию и ремонту ходовой части автомобилей. Демонтаж колес, дефектовка деталей колеса, восстановление деталей, сборка колеса и установка на автомобиль, проверка углов установки ведущих колес. Оборудование и инструменты, применяемые при ТО и ремонте ходовой части автомобилей. Проведение работ по техническому обслуживанию и ремонту подвески автомобилей. ТО и ремонт деталей подвески (рессор, амортизаторов и др.) Оборудование и инструменты, применяемые при ТО и ремонте подвески автомобилей.

Ремонт кузова и кабины

Диагностирование и выполнение работ по определению неисправностей деталей и узлов кабины и оперения автомобиля. Выполнение правочных, рихтовочных и слесарных работ при ремонте кузовных агрегатов. Выполнение работ по покраски кузовных элементов. Выполнение работ по ремонту и обслуживанию деталей и узлов кабины и оперения автомобиля. Оценка и контроль качества выполненных ремонтных и окрасочных работ.

Сборка и обкатка узлов и агрегатов автомобилей. Ведение эксплуатационной документации автотранспортных средств.

Технология сборки узлов и агрегатов автомобилей. Стенды для проверки автомобилей после сборки. Технология обкатки. Оборудование и инструменты, по ремонту и обслуживанию деталей, агрегатов и узлов автомобиля.

Знакомство с основными документами, применяемыми на автотранспортных предприятиях (ПЛ, ТТН, сменное задание и сменно - суточный план работы, бухгалтерские документы, документы, применяемые при ТО и ремонте автомобилей).

Читайте также: