Процесс обогащения угля в тяжелых средах кратко

Обновлено: 04.07.2024

Мокрый гравитационный метод основной для обогащения угля. Его основа большая разница между удельным весом самого угля и примесей. Гравитационные процессы обогащения угля отличаются большой скоростью разделения смесей, высокой эффективностью и высокой производительностью при относительно невысокой стоимости.

Обогащение угля производится с целью удаление из него вредных примесей. В результате обогащения угля получаем на выходе: малосернистый и низкозольный концентрат, высокозольный промпродукт и хвосты.

Главные методы обогащения угля это гравитация, флотация и электрическая сепарация. В этой статье речь пойдет о некоторых способах применяемых при использовании гравитационных методов обогащения.

Гравитационный метод обогащения основной при работе с углем. Это определяется большой разницей между удельным весом самого угля и примесей. Применение гравитации в процессах обогащения отличаются большой скоростью разделения, достаточной эффективностью и высокой производительностью при относительно невысокой стоимости.

Мокрые и Сухие Гравитационные процессы обогащения угля.

Гравитационные процессы, используемые при обогащении угля делятся на мокрые и сухие, каждый из которых имеет свои достоинства и недостатки.

Мокрые гравитационные процессы обогащения угля характеризуются высокой эффективностью и отлично подходят для обогащения относительно крупных углей. При этом для процесса требуется наличие большого количества воды, последующая сушка, а влага затрудняет обогащение в районах с суровым климатом.

Преимущество сухого обогащения - отсутствие увеличения влажности угля и следовательно процессов его осушения. К недостаткам же можно отнести то, что этим способом можно обогащать уголь с начальной влажностью не более 5%, а при обогащении углей размером до 30 мм образуется пыль, требующая дополнительных процессов улавливания. Эффективность процесса ниже.

Наибольшее распространение среди мокрых гравитационных процессов получили мокрая отсадка на специальных машинах, обогащение на моечных желобах и концентрационных столах, а так же обогащение в тяжелых средах.

Мокрая отсадка

Отсадкой называется процесс разделения угольной смеси на составляющие разной плотности в восходящей и нисходящей струях воды движущихся с переменной скоростью. Мокрая отсадка дает наилучшие результаты как по качеству, так и по количеству по сравнению с другими способами гравитационного обогащения (за исключением обогащения в тяжелых средах).

Мокрая отсадка применяется как для крупных (100 – 12 мм) так и для мелких углей (12 – 0,5 мм) и неприменима для обогащения углей мельче 0,5 мм. Для процесса мокрой отсадки применяют специальные отсадочные машины. Перед обогащением на отсадочных машинах уголь требует подготовительных операций, таких как дробление и грохочение.

Обогащение на моечных желобах

Обогащение на моечных желобах применяется для тех же размеров угля, что и отсадка (100 – 0,5 мм). При этом обогащение крупных (100– 13 мм) и мелких (13– 0,5 мм) фракций угля производится на моечных желобах различной конструкции.

Моечные желоба для обогащения угля представляют собой плоское корыто с невысокими бортами, устанавливаемое с небольшим уклоном. Ширина моечного жёлоба для крупного угля 400-900 мм, для мелкого — до 400 мм. Производительность на 1 м ширины моечного жёлоба 70-100 т/ч, расход воды 5-6 м3/т.

Моечные желоба применяются достаточно редко, так как процесс обогащения на моечных желобах имеет низкую производительность.

Концентрационные столы.

Гравитационное обогащение углей на концентрационных столах применяется для мелких и тонких фракций (15 - 0,08 мм). Процесс требует предварительной гидравлической классификации и характеризуется низкой производительностью.

Применяется при обработке высокосернистых коксовых углей, для выделения пирита, что не характерно для углей добываемых в нашей стране. Поэтому большее применение этот вид нашел за рубежом, а отечественная промышленность не изготавливает подобное оборудование.

Другие виды оборудования

Винтовые сепараторы применяются для обогащения мелкого угля (6 мм и меньше). Австралийская компания Vickers Australia создала для обогащения мелкого угля сепаратор производительностью 2,5 тонны в час позволяющий обрабатывать уголь с различными характеристиками обогатимости.

В нашей стране ведется разработка противоточных гравитационных обогатительных аппаратов. Обогащение производится за счет взаимодействия гравитационных и центробежных сил.

Обогащение в тяжелых средах

Гравитационный процесс обогащения угля в тяжелых средах в качестве тяжелой среды обогащения использует жидкости и минеральные суспензии на основе неорганических солей и отходов химических производств безвредных для работы. Главная их особенность - легкое удаление с поверхности частиц угля при промывке обычной водой.

Широкое распространение в качестве тяжелой среды для обогащения угля получил раствор хлористого кальция, который является отходом при производстве бертолетовой соли и соды. При необходимости повышения плотности среды применяется водный раствор азотнокислого кальция. Азотнокислый кальций получается при утилизации отходящих газов предприятий азотной промышленности.

Для обогащения угля так же доступен обширный ассортимент неорганических солей, водные растворы которых используются в качестве тяжелых сред. Выбор раствора зависит от свойств обогащаемого материала и желаемого результата. Эффективность обогащения угля напрямую зависит от устойчивости и вязкости суспензии.

Метод обогащения угля в минеральных суспензиях впервые был применен еще в середине прошлого века. Но в то время этот процесс был не достаточно надежен из-за отсутствия соответствующего оборудования и общего несовершенства технологий.

Сейчас обогащение угля в тяжелых суспензиях получило широкое распространение для обработки крупных углей (более 25 мм). Основные преимущества этого процесса в большой точности разделения, высоких показателях, в простоте и дешевизне применяемых установок.

Обогащение угля в тяжелых средах, особенно для труднообогатимых углей осуществляется с применением многоступенчатой сепарации в двухпродуктовых центробежных сепараторах (ГТ-500, ГТ-710) и трехпродуктовых (ГТ 630/500, ГТ 10/500), а так же может осуществляться в гидроциклонах, так же двух - и трехпродуктовых.

Ключевые слова: гравитационные процессы, обогащение в тяжелых средах, всплывшие продукты, утяжелители, устойчивость, вязкость, регенерация, тяжелосредные сепараторы и гидроциклоны, конусные сепараторы, аэролифтная загрузка, трехъярусный сепаратор, барабанный сепаратор

1. Процесс обогащения в тяжелых средах основан на разделении смеси зерен по плотности в гравитационном или центробежном полях в среде, плотность которой – промежуточная между плотностями разделяемых частиц. Минералы меньшей плотности, чем среда, всплывают, а более тяжелые – тонут. Происходит разделение на легкие (всплывшие) продукты. В качестве тяжелых сред можно использовать тяжелые органические жидкости, водные растворы тяжелых солей и тяжелые суспензии, представляющие собой взвеси в воде тонкодисперсных частиц тяжелого минерала (утяжелителей). Хорошо перемешанная взвесь, образующая суспензию, обладает некоторыми свойствами, близкими к свойствам однородной тяжелой жидкости (например, вязкость, текучесть, устойчивость).

Тяжелые органические жидкости и растворы солей не нашли промышленного применения из-за высокой стоимости, трудности регенерации (восстановления), токсичности и т.д. Широкое применение распространение получил метод обогащения в тяжелых суспензиях.

Устойчивость суспензии является одним из важнейших свойств, влияющих на точность разделения минеральных частиц в процессе обогащения. Под устойчивостью суспензии понимается ее способность сохранять постоянную плотность во времени и в различных по высоте слоях. Устойчивость суспензии определяется скоростью осаждения твердой фазы и зависит от крупности частиц утяжелителя, их плотности, объемного содержания утяжелителя в суспензии, ее температуры.

Повышение устойчивости суспензии достигается подбором утяжелителей определенного состава, отличающихся высокой степенью устойчивости; созданием восходящих или горизонтальных потоков суспензии; механическим перемешиванием суспензии; добавлением в суспензию веществ-стабилизаторов, препятствующих осаждению частиц утяжелителя.

Вязкость суспензии или внутреннее трение характеризует сопротивление относительному движению ее элементарных слоев. Существенное влияние на вязкость суспензии оказывает крупность частиц утяжелителя (гранулометрический состав) и объемная его концентрация в суспензии. Чем крупнее частицы утяжелителя, тем меньше вязкость суспензии и выше ее подвижность при одной и той же плотности.

Приготовление суспензии заключается в дроблении, измельчении, классификации утяжелителя (или использование утяжелителя уже в готовом виде), смешивании в специальном смесителе утяжелителя с водой в заданной пропорции, транспортировании приготовленной суспензии к суспензионным сепараторам.

Длительная эксплуатация тяжелосуспензионных установок приводит к загрязнению суспензии мелкими частицами обогащаемого материала. Для восстановления первоначальных свойств суспензии ее подвергают регенерации (восстановлению) с последующим возвращением в процесс. В процессе регенерации происходит отделение суспензии от продуктов обогащения и отмывка частиц суспензии с поверхности кусков материала, удаление загрязняющих примесей и выделение утяжелителя. Характер последней операции зависит от свойств утяжелителя и производится магнитной сепарацией (если утяжелитель обладает магнитными свойствами), флотацией, концентрацией на столах, гидравлической классификацией или комбинированным способом.

Обогащение в тяжелых суспензиях применяют обычно для удаления пустой породы перед тонким измельчением руд, удаления пустой породы из энергетических углей, обогащения труднообогатимых углей для целей коксования.

Обогащение полезных ископаемых в тяжелых суспензиях характеризуется высокой эффективностью процесса (практические показатели обогащения очень близки к теоретическим), простотой конструкции сепараторов и высокой их производительностью, нечувствительностью процесса к изменениям, производительности и качества исходного материала.

Обогащение полезных ископаемых в тяжелых средах основано на разделении минеральной смеси по их плотности. Минералы меньшей плотности, чем плотность тяжелой среды, всплывают в ней, а более тяжелые - погружаются, вследствие чего происходит разделение на всплывший (легкий) и потонувший (тяжелый) продукт.

Перспективно применение суспензионного метода обогащения для переработки окисленных крупновкрапленных гидрогематит-мартитовых руд, россыпных руд и их смесей, а также крупнозернистых промежуточных продуктов промывочно-обогатительных фабрик и разубоженных руд шахтной добычи, в этом случае возможно произвести замену селективной добычи руды более экономичной массовой добычей с включением выемки боковых пород при разработке маломощных рудных месторождений.

2.Разнообразие вещественного состава полезных ископаемых и физико-механических свойств применяемых утяжелителей, необходимость обеспечения высокой точности разделения, высокие требования к компактности размещения оборудования, а иногда и совмещению двух стадий обогащения в одном аппарате обусловили создание множества конструкций сепараторов, различающихся между собой по следующим основным признакам.

1. По типу применяемых суспензий: гидросуспензионные; аэросуспензионные.

2. По степени гравитационной устойчивости применяемых суспензий:

сепараторы с неструктурированными малоустойчивыми суспензиями; сепараторы со структурированными устойчивыми суспензиями.

3. По характеру разделения минеральных зерен в сепараторах:

со статическими условиями разделения; с динамическими условиями разделения.

4. По характеру перемещения потока суспензии в сепараторах:

с ламинарным перемещением суспензии; турбулентным перемещением суспензии; центробежным перемещением суспензии; вибрационным перемещением суспензии.

5. По способу стабилизации суспензии в сепараторах: с механическим перемешиванием суспензии; внешним воздействием на суспензию

горизонтального, вертикального, центробежного, вибрационного, комбинированных потоков; применением поверхностно-активных веществ

6. По способу отделения суспензии от продуктов обогащения: с

внешним отделением суспензии от продуктов обогащения на дренажных

грохотах; внутренним отделением суспензии от продуктов обогащения

на решетках; комбинированным отделением суспензии от продуктов обогащения.

7. По числу выдаваемых продуктов обогащения: двух продуктовые;

8. По способу транспортирования легкого продукта обогащения: с

самотечной разгрузкой легкого продукта; принудительной разгрузкой

9. По способу транспортирования тяжелого продукта обогащения: с

элеваторными колесами; аэролифтной разгрузкой (внутренний и внешний

эрлифты); ленточными конвейерами; винтовыми конвейерами; со скребковыми конвейерами; внутренней спиралью; разгрузкой путем центробежного и вибрационного воздействий потоков.

10. По глубине и форме ванны сепаратора: глубокие (с пирамидальной ванной, конусные); мелкие (барабанные, желобные, цилиндроконические, кольцевые).

Для обогащения крупнозернистых материалов (крупность более 6 мм) рекомендуются сепараторы со статическими условиями разделения, конусные или желобные с элеваторной разгрузкой тяжелого продукта, внешним отделением суспензии от продуктов обогащения на дренажных грохотах, со способом стабилизации суспензии внешним воздействием на нее комбинированных потоков.

Возможность обогащения в сепараторе крупного материала определяется типом разгрузочного устройства для тяжелого продукта. Сепараторы с разгрузкой тяжелого продукта аэролифтами, шнеками, шлюзовыми затворами не могут применяться для обогащения крупного материала. Для обогащения мелкозернистых материалов (крупность менее 6 мм) рекомендуются сепараторы с динамическими условиями разделения, цилиндроконические, с принудительной разгрузкой легкого и тяжелого продуктов путем центробежного воздействия потоков, с внешним отделением суспензии от продуктов обогащения на дренажных грохотах.

Обогащение в тяжелых средах средне- и крупнокускового материала производят в сепараторах, принцип работы которых основан на использовании гравитационных сил. Обогащение мелкозернистого материала осуществляется в центробежных сепараторах (гидроциклонах).

Тяжелосредные сепараторы и гидроциклоны. Наиболее распространены сепараторы: конусные, барабанные и колесные.

Конусные сепараторы представляют собой металлическую емкость (ванну), в верхней части цилиндрической, а в нижней – конической формы, заполненной тяжелой суспензией.

Предварительное обогащение руд в тяжелых суспензиях позволяет выделить, в отвальные хвосты от 25. 30 до 80 % материала, что приводит к увеличению производительности обогатительных фабрик в 1,5-2 раза, при этом капитальные затраты окупаются за 1. 1,5 года, а себестоимость переработки руды снижается на -25. 30%.

Высокая точность и технологическая эффективность суспензионного процесса позволяют обогащать отвальные и забалансовые руды, а также перерабатывать хвосты некоторых гравитационных фабрик. Применение этого процесса способствует вовлечению в эксплуатацию бедных руд. Получаемая пустая порода в виде легкой, фракции может быть использована в качестве строительного материала.

Конусный сепаратор с аэролифтной разгрузкой тяжелой фракции, имеет аэролифтный подъемник. Руда подается в ванну сепаратора сверху. Разгрузка легкой (всплывшей) фракции осуществляется самотеком в желоб. Тяжелая (потонувшая) фракция опускается вниз, попадает в загрузочную часть аэролифта и поднимается по трубе вверх к месту разгрузки, расположенному выше уровня суспензии. Суспензия подается в сепаратор или с исходной рудой, или отдельно по трубам внутрь ванны сепаратора. Эти сепараторы предназначены для обогащения руд и неметаллических полезных ископаемых крупностью от 100 до 2 мм.

|

Рис. 33. Конусный сепаратор с наружным аэролифтом

1 - конус; 2 - мешалка рамочная; 3 -переходное колено от конуса к аэролифту; 4 — форсунки для подачи сжатого воздуха; 5 — скребки рамочной мешалки; 6 - аэролифтная труба; 7-желоб для разгрузки тяжелого продукта; 8 -отбойный зонт; 9 — привод мешалки

Аэролифтные сепараторы выпускают с диаметром конуса 3000 и 6000 мм. Конусные сепараторы бывают двух модификаций: с внутренним и наружным аэролифтами. Конус с внутренним аэролифтом занимает меньшую высоту, чем с наружным, но менее экономичен и удобен в эксплуатации. Сепаратор с внешним аэролифтом (рис. 33) представляет собой металлическую конструкцию, верхняя часть которой имеет цилиндрическую форму, а нижняя коническую, заканчивающуюся переходным коленом для соединения конуса с аэролифтом, с помощью которого осевшая тяжелая фракция поднимается и разгружается. В трубу аэролифта через форсунки подается сжатый воздух под давлением до 3,5-10 5 Па.

Диаметр трубы аэролифта принимается равным не менее чем трем размерам наибольшего куска материала и составляет 150. 250 Всплывшая легкая фракция вместе с суспензией сливается в желоб, а желая фракция аэролифтом подается в разгрузочную камеру. Производительность сепаратора изменяется от 40 до 300 т/ч.

Конусный сепаратор ОК (обогатительный конус) имеет размещенную в центре ванны мешалку, вращение которой препятствует расслоению вводно-песчаной суспензии. Легкая (всплывшая) фракция круговым движением суспензии увлекается к разгрузочному желобу, расположенному тангенциально. Тяжелая (потонувшая) фракция попадает в разгрузочную камеру, снабженную шиберными задвижками. Во время наполнения тяжелого продукта в разгрузочной камере верхняя шиберная задвижка открыта, а нижняя – закрыта. После заполнения разгрузочной камеры тяжелым продуктом верхняя задвижка перекрывается и одновременно отрывается нижняя задвижка. После освобождения разгрузочной камеры от тяжелого продукта нижняя задвижка вновь закрывается и открывается верхняя. Эта операция повторяется периодически. Суспензия в сепаратор подается сверху и сбоку.

Внутри конуса в нижней части днища установлены радиально расположенные разделительные клинья, служащие для увеличения степени сужения потока, что в свою очередь способствует более четкому расслоению материала. По выходе из щелей между клиньями поток пульпы с помощью отсекателей разделяется на концентрат, промпродукт и хвосты, направляемые в соответствующие приемники. Диаметр основания конуса определяет длину пути движения материала и величину рабочей поверхности. Степень сужения потока определяется отношением диаметров верхнего и нижнего оснований конуса.

Конусные сепараторы имеют диаметр от 220 до 5600 мм и предназначены для обогащения углей крупностью от 200 (100) до 13 (6) мм. Производительность их по исходному углю составляет 10 – 16 т/ч на 1м 2 площади зеркала суспензии в сепараторе.

Рис. 34. Трехъярусный конусный сепаратор

1 - загрузочное устройство: 2 - механизм для регулирования положения отсекателей; 3 - стабилизирующая перегородка; 4 - кожух; 5 - отсекатели; 6 - подвод свежей, воды; 7 - трубы для подачи концентрата с конуса верхнего яруса на нижний; 8 – трубы для питания конуса среднего яруса; 9 - рабочий конус; 10-трубы для вывода хвостов; 11 - трубы для питания конуса нижнего яруса; 12 - коллектор нижнего яруса; 13 - клинья; 14 - отклоняющее кольцо;

15 - щели для распределения воды; 16 - камера для подачи воды в концентрат верхнего и среднего яруса; 17 - опоры; 18 - коллектор среднего яруса; 19 - трубы для сбора концентрата; 20 - трубы для промпродукта; 21 - трубы для хвостов

Сепаратор барабанный со спиральной разгрузкой состоит из металлического цилиндрического корпуса (барабана), который опирается на упорные и опорные ролики, установленные на раме, и приводится во вращение от привода. Барабан заполняется суспензией, в которой происходит разделение материала. Исходное сырье подается в сепаратор при помощи загрузочного желоба, закрепленного на опорной стойке. Всплывший (легкий) продукт удаляется с переливом суспензии по желобу, а потонувший (тяжелый) продукт с помощью двухзаходной спирали, смонтированной на внутренней поверхности барабана, транспортируется за счет вращения барабана к лопастному элеватору, поднимающему потонувший продукт в разгрузочный желоб, закрепленный на опорной стойке. Концентрат (тяжелая фракция) получается высокого качества, а хвосты (легкая фракция) - недостаточно чистыми из-за непродолжительного пребывания в сепараторе. Барабанные сепараторы конструкции института Механобр имеют диаметр барабана 1800, 2500 и 3000 мм; длина барабана в два раза больше диаметра. Барабан вращается с небольшой скоростью (3. 6 об/мин). Производительность сепаратора изменяется от 4 до 150 т/ч.

Барабанные сепараторы выпускают с диаметром 3600 до 6000 мм и применяют для обогащения руд цветных и черных металлов и неметаллических полезных ископаемых крупностью от 150 до 4 мм. Производительность барабанных сепараторов по исходному сырью, составляет от 3 до 14 т/ч на 1м 2 площади зеркала суспензии в сепараторе.

|

Рис. 35. Барабанный сепаратор со спиральной разгрузкой СБС

1 - барабан; 2 -разгрузочный желоб; 3 - опорная стойка загрузочного желоба; 4 - желоб для разгрузки легкого продукта; 5 — узел малой приводной шестерни; 6 - редуктор; 7 - опорные ролики; 8 - рама сепаратора; 9 - желоб для разгрузки тяжелого продукта; 10 – опорная стойка желоба для разгрузки тяжелого продукта; 11! - лопастной элеватор; 12 - двухзаходная спираль

Колесный сепаратор с вертикальным элеваторным колесом (СКВ) состоит из корпуса, имеющего четыре опорных кронштейна, в котором смонтировано на опорных катках элеваторное колесо с приводом. Ванна сепаратора заполняется магнетитовой суспензией. Исходный материал по загрузочному желобу поступает в ванну сепаратора. Разгрузка всплывающего (легкого) продукта в желоб осуществляется гребковым устройством, а потонувший (тяжелый) продукт оседает в ковшах с перфорированным дном элеваторного колеса и при вращении последнего поднимается вверх и разгружается в специальный желоб.

Двухпродуктовые сепараторы СКВ применяют для обогащения угля крупностью от 300 до 13 (6) мм. Производительность их по исходному углю составляет 95-120 т/ч на 1м ширины ванны сепаратора.

Выводы:

Процесс обогащения в тяжелых средах основан на разделении смеси зерен по плотности в гравитационном или центробежном полях в среде, плотность которой – промежуточная между плотностями разделяемых частиц. Минералы меньшей плотности, чем среда, всплывают, а более тяжелые – тонут. Происходит разделение на легкие (всплывшие) продукты. В качестве тяжелых сред можно использовать тяжелые органические жидкости, водные растворы тяжелых солей и тяжелые суспензии, представляющие собой взвеси в воде тонкодисперсных частиц тяжелого минерала (утяжелителей). Хорошо перемешанная взвесь, образующая суспензию, обладает некоторыми свойствами, близкими к свойствам однородной тяжелой жидкости (например, вязкость, текучесть, устойчивость).

Разнообразие вещественного состава полезных ископаемых и физико-механических свойств применяемых утяжелителей, необходимость обеспечения высокой точности разделения, высокие требования к компактности размещения оборудования, а иногда и совмещению двух стадий обогащения в одном аппарате обусловили создание множества конструкций сепараторов, различающихся между собой по следующим основным признакам.

- По типу применяемых суспензий: гидросуспензионные; аэросуспензионные.

- По степени гравитационной устойчивости применяемых суспензий:

сепараторы с неструктурированными малоустойчивы––ми суспензиями; сепараторы со структурированными устойчивыми суспензиями.

- По характеру разделения минеральных зерен в сепараторах: со статическими условиями разделения; с динамическими условиями разделения.

- По характеру перемещения потока суспензии в сепараторах: с ламинарным перемещением суспензии; турбулентным перемещением суспензии; центробежным перемещением суспензии; вибрационным перемещением суспензии.

- По способу стабилизации суспензии в сепараторах: с механическим перемешиванием суспензии; внешним воздействием на суспензию

горизонтального, вертикального, центробежного, вибрационного, комбинированных потоков; применением поверхностно-активных веществ (реагентов).

Для обогащения крупнозернистых материалов (крупность более 6 мм) рекомендуются сепараторы со статическими условиями разделения, конусные или желобные с элеваторной разгрузкой тяжелого продукта, внешним отделением суспензии от продуктов обогащения на дренажных грохотах, со способом стабилизации суспензии внешним воздействием на нее комбинированных потоков.

Разнообразие физико-химических свойств разделяемых минералов обуславливает и большое количество методов обогащения.

Все методы обогащения относятся к процессам сепарации.

Сепарация (от лат. separatio - отделение) – это разделение смеси разнородных частиц твердых материалов; жидкостей разной плотности (вода – нефть); пылегазовых смесей (операции обеспыливания и пылеулавливания).

При сепарации компоненты не изменяют своего фазового или химического состава. Сепарация основана на различии в свойствах компонентов и фаз: крупности частиц, плотности, магнитной восприимчивости, электропроводности, диэлектрической проницаемости, смачиваемости, а также формы, коэффициента трения, цвета, блеска, радиоактивности, люминесценции и т.д.

К основнымобогатительным процессам относятся:

Гравитационные процессы обогащения – это методы разделения, основанные на действии гравитационных сил, которые зависят от плотности разделяемых минералов.

Гравитационные процессы можно подразделить на основные виды:

- обогащение в тяжелых средах (жидкостях);

- обогащение винтовой сепарацией;

- концентрация на столах.

В основе процесса лежит всем известный закон Архимеда, вследствие которого тела, помещенные в жидкую среду и имеющие меньшую плотность, чем плотность среды, всплывают, а характеризующиеся большей плотностью – тонут.

Известны растворы и жидкости с плотностью более 1000 кг/м 3 (бромоформ, тетрабромэтан). Но применение подобных жидкостей в промышленных масштабах весьма дорого. Есть другой способ создания тяжелой среды для разделения минералов – получение суспензий.

Если тонкоизмельченный порошок какого-либо тяжелого вещества размешать в воде, то он будет некоторое время находиться во взвешенном состоянии. Взвесь будет тем устойчивее, чем больше тонких частиц будет находиться в суспензии. Таким образом, образуется тяжелая (рабочая) среда.

Суспензии готовят из смеси воды и тонкоизмельченных твердых частиц (утяжелителя).

В качестве утяжелителя применяются минералы или продукты различных производственных процессов. Наиболее распространены при обогащении углей магнетит (магнетитовый концентрат, плотность 4500 – 5000 кг/м 3 ), при обогащении руд и неметаллических полезных ископаемых – гранулированный ферросилиций (плотность 6900 – 7000 кг/м 3 ) и их смесь.

Плотность суспензии регулируется концентрацией в ней утяжелителя. Для многократного использования утяжелителя применяется регенерация суспензий методом магнитной сепарации.

Впервые применять тяжелую среду (растворы неорганических солей, например, хлорида железа и др.) для промышленного обогащения в 1858 г. предложил английский изобретатель Генри Бессемер.

Обогащение в тяжелых средах применяется в промышленности для обогащения угля с 1932-33 г. и обогащения руд с 1936 г.

В СССР работы по исследованию обогащения в тяжелых средах были начаты в 1925 г., а распространение этот метод получил с 1961 г. в угольной промышленности, а затем для обогащения руд и занимает 2-е место после обогащения отсадкой.

Метод применяется для всех видов твердых горючих ископаемых (углей, антрацитов, сланцев), руд черных и цветных металлов, фосфатных руд и строительного щебня.

Обогащение в тяжелых средах – метод обогащения полезных ископаемых в тяжелой среде, плотность которой является промежуточной между плотностями разделяемых компонентов.

Сущность процесса обогащения в тяжелых средах заключается в том, что если компоненты обогащаемого полезного ископаемого (например, угольная и породная части) различаются по плотности, то при погружении этого полезного ископаемого в среду промежуточной плотности получаются две фракции (осевшая и всплывшая). В одной из них сосредотачиваются полезные минералы (концентрат), в другой – пустая порода (отходы).

Частицы, плотность которых выше плотности суспензии, погружаются на дно; менее плотные всплывают на поверхность.

Достаточно четкое разделение компонентов достигается даже при небольшом различии в плотности.

Преимущество метода – способность обогащать сырье крупностью до 300 мм при высокой производительности с получением кондиционных продуктов, а также в возможности разделения компонентов, имеющих незначительное различие в плотностях.

Основной недостаток метода – невозможность разделения тонкого материала и необходимость отмывки от продуктов обогащения утяжелителя и его улавливания.

Процесс улавливания утяжелителя, например, магнетита, облегчается тем, что он обладает достаточно сильными магнитными свойствами и легко улавливается и возвращается в процесс. Для этого служат системы регенерации суспензии, которые одновременно освобождают рабочую среду от тонких глинистых частиц, отрицательно влияющих на эффективность разделения.

Обогащение в тяжелых средах осуществляется с помощью ряда последовательных операций:

- классификация материала по крупности,

- обогащение по плотности,

- отделение суспензии от продуктов обогащения,

- возврат рабочей (кондиционной) суспензии в систему,

- регенерация некондиционной (разбавленной) суспензии и возврат утяжелителя;

- обезвоживание продуктов обогащения.

ОСНОВНЫЕ ОБОГАТИТЕЛЬНЫЕ ПРОЦЕССЫ

Разнообразие физико-химических свойств разделяемых минералов обуславливает и большое количество методов обогащения.

Все методы обогащения относятся к процессам сепарации.

Сепарация (от лат. separatio - отделение) – это разделение смеси разнородных частиц твердых материалов; жидкостей разной плотности (вода – нефть); пылегазовых смесей (операции обеспыливания и пылеулавливания).

При сепарации компоненты не изменяют своего фазового или химического состава. Сепарация основана на различии в свойствах компонентов и фаз: крупности частиц, плотности, магнитной восприимчивости, электропроводности, диэлектрической проницаемости, смачиваемости, а также формы, коэффициента трения, цвета, блеска, радиоактивности, люминесценции и т.д.

К основнымобогатительным процессам относятся:

Гравитационные процессы обогащения – это методы разделения, основанные на действии гравитационных сил, которые зависят от плотности разделяемых минералов.

Гравитационные процессы можно подразделить на основные виды:

- обогащение в тяжелых средах (жидкостях);

- обогащение винтовой сепарацией;

- концентрация на столах.

В основе процесса лежит всем известный закон Архимеда, вследствие которого тела, помещенные в жидкую среду и имеющие меньшую плотность, чем плотность среды, всплывают, а характеризующиеся большей плотностью – тонут.

Известны растворы и жидкости с плотностью более 1000 кг/м 3 (бромоформ, тетрабромэтан). Но применение подобных жидкостей в промышленных масштабах весьма дорого. Есть другой способ создания тяжелой среды для разделения минералов – получение суспензий.

Если тонкоизмельченный порошок какого-либо тяжелого вещества размешать в воде, то он будет некоторое время находиться во взвешенном состоянии. Взвесь будет тем устойчивее, чем больше тонких частиц будет находиться в суспензии. Таким образом, образуется тяжелая (рабочая) среда.

Суспензии готовят из смеси воды и тонкоизмельченных твердых частиц (утяжелителя).

В качестве утяжелителя применяются минералы или продукты различных производственных процессов. Наиболее распространены при обогащении углей магнетит (магнетитовый концентрат, плотность 4500 – 5000 кг/м 3 ), при обогащении руд и неметаллических полезных ископаемых – гранулированный ферросилиций (плотность 6900 – 7000 кг/м 3 ) и их смесь.

Плотность суспензии регулируется концентрацией в ней утяжелителя. Для многократного использования утяжелителя применяется регенерация суспензий методом магнитной сепарации.

Впервые применять тяжелую среду (растворы неорганических солей, например, хлорида железа и др.) для промышленного обогащения в 1858 г. предложил английский изобретатель Генри Бессемер.

Обогащение в тяжелых средах применяется в промышленности для обогащения угля с 1932-33 г. и обогащения руд с 1936 г.

В СССР работы по исследованию обогащения в тяжелых средах были начаты в 1925 г., а распространение этот метод получил с 1961 г. в угольной промышленности, а затем для обогащения руд и занимает 2-е место после обогащения отсадкой.

Метод применяется для всех видов твердых горючих ископаемых (углей, антрацитов, сланцев), руд черных и цветных металлов, фосфатных руд и строительного щебня.

Обогащение в тяжелых средах – метод обогащения полезных ископаемых в тяжелой среде, плотность которой является промежуточной между плотностями разделяемых компонентов.

Сущность процесса обогащения в тяжелых средах заключается в том, что если компоненты обогащаемого полезного ископаемого (например, угольная и породная части) различаются по плотности, то при погружении этого полезного ископаемого в среду промежуточной плотности получаются две фракции (осевшая и всплывшая). В одной из них сосредотачиваются полезные минералы (концентрат), в другой – пустая порода (отходы).

Частицы, плотность которых выше плотности суспензии, погружаются на дно; менее плотные всплывают на поверхность.

Достаточно четкое разделение компонентов достигается даже при небольшом различии в плотности.

Преимущество метода – способность обогащать сырье крупностью до 300 мм при высокой производительности с получением кондиционных продуктов, а также в возможности разделения компонентов, имеющих незначительное различие в плотностях.

Основной недостаток метода – невозможность разделения тонкого материала и необходимость отмывки от продуктов обогащения утяжелителя и его улавливания.

Процесс улавливания утяжелителя, например, магнетита, облегчается тем, что он обладает достаточно сильными магнитными свойствами и легко улавливается и возвращается в процесс. Для этого служат системы регенерации суспензии, которые одновременно освобождают рабочую среду от тонких глинистых частиц, отрицательно влияющих на эффективность разделения.

Обогащение в тяжелых средах осуществляется с помощью ряда последовательных операций:

- классификация материала по крупности,

- обогащение по плотности,

- отделение суспензии от продуктов обогащения,

- возврат рабочей (кондиционной) суспензии в систему,

- регенерация некондиционной (разбавленной) суспензии и возврат утяжелителя;

ОБОГАЩЕНИЕ В ТЯЖЁЛЫХ СРЕДАХ (а. dense-media separation, heavy-media separation, float-and-sink separation; н. Schwer- trubeaufbereitung; ф. lavage en liqueur dense, lavage en milieu dense; и. separacion en liquidos pesados, enriquecimiento en los medios pesados, separacion en suspencias pesados, separation por liquidos pesados) — метод обогащения полезных ископаемых, основанный на различной плотности разделяемых компонентов и тяжёлой среды (плотность которой больше плотности воды). Применяется для всех видов твёрдых горючих ископаемых (углей, антрацитов, сланцев), руд чёрных и цветных металлов, фосфатных руд и строительного щебня.

В 1858 английский изобретатель Генри Бессемер впервые предложил применять тяжёлую среду (растворы неорганических солей, например хлорида железа, и др.) для промышленного обогащения. Развитие процесса обогащения в тяжелых средах шло от использования в качестве тяжёлой среды растворов неорганических солей к устойчивым, а затем к неустойчивым суспензиям, что привело к широкому распространению этого прогрессивного метода обогащения.

Обогащение в тяжелых средах применяется в промышленности для обогащения угля с 1932-33 и обогащения руд с 1936. В CCCP работы по исследованию обогащения в тяжелых средах были начаты в 1925, а распространение этот метод получил с 1961 в угольной промышленности, затем для обогащения руд. Доля использования обогащения в тяжелых средах в угольной промышленности CCCP 29,4% от общего объёма обогащаемого угля (1985). В угольной промышленности CCCP и за рубежом обогащение в тяжелых средах занимает 2-е место после обогащения в отсадочных машинах, а в Австралии, Индии, Франции и ЧССР — доминирующее положение.

Реклама

Сущность процесса обогащения в тяжелых средах в том, что если компоненты обогащаемых полезных ископаемых (например, угольная и минеральная части) различаются по плотности, то при погружении этих полезных ископаемых в среду промежуточной плотности получаются две фракции (осевшая и всплывшая), в одной из которых сосредотачиваются полезные минералы, а в другой — пустая порода. Частицы, плотность которых выше плотности суспензии, погружаются на дно, менее плотные всплывают на поверхность и удаляются гребками. Достаточно чёткое разделение компонентов достигается даже при небольшом различии их плотности. Другим преимуществом является возможность обогащать крупный материал (до 300 мм). Суспензии готовят из смеси тонкоизмельчённых твёрдых частиц и воды. Твёрдые частицы (утяжелитель) являются дисперсной фазой, дисперсионной средой — вода. В качестве утяжелителей применяются минералы или продукты различных производственных процессов. Наиболее распространены при обогащении углей магнетит (магнетитовый концентрат, плотность 4500-5000 кг/м 3 ), при обогащении руд и неметаллических полезных ископаемых — гранулированный ферросилиций (плотность 6900-7000 кг/м 3 ) и их смесь.

Плотность суспензии регулируется концентрацией в ней утяжелителя. Для снижения вязкости и улучшения свойств суспензий изготовляется гранулированный ферросилиций, а также вводятся специальные химические реагенты-стабилизаторы или пептизаторы. Для многократного использования утяжелителя применяется регенерация суспензий методом магнитной сепарации.

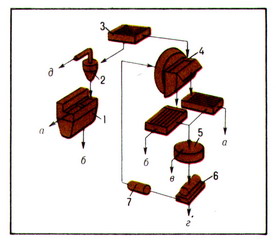

Обогащение в тяжелых средах осуществляется с помощью ряда последовательных операций: классификация материала, обогащение в сепараторе по плотности, отделение суспензии от продуктов обогащения, возврат рабочей суспензии в систему, регенерация и возврат утяжелителя (рис.).

Аппараты для обогащения в тяжелых средах — сепараторы, которые для обогащения крупного материала (от 6 до 300 мм) представляют собой ванны различных конфигураций (конусные, пирамидальные, барабанные и др.) с устройствами для вывода продуктов обогащения. Наиболее распространены сепараторы с элеваторными колёсами, которые располагаются вертикально или наклонно по отношению к ванне. Сепараторы, как правило, являются двухпродуктовыми аппаратами; при необходимости разделения на три продукта объединяются два последовательно установленных сепаратора. Сепараторами для обогащения в тяжелых средах мелких классов (от 0,5 до 40 мм) служат гидроциклоны. Разделение компонентов в гидроциклонах происходит под действием центробежной силы. Для регенерации суспензии используются магнитные сепараторы (электромагнитные или на постоянных магнитах). Основное преимущество обогащения в тяжелых средах в том, что этот метод позволяет получать результаты, близкие к расчётным, недостаток — необходимость регенерации суспензий. Перспективы развития обогащения в тяжелых средах связаны с поиском новых недорогих и нетоксичных тяжёлых сред и с расширением использования этого метода обогащения для углей и руд.

Добытый каменный уголь имеет много примесей, поскольку залегает в земле. Примеси снижают качество угля, так как при горении дают более низкую температуру. Чтобы избавить уголь от таких примесей, на специальных предприятиях проводится обогащение, или очищение. Во время этого процесса уменьшается содержание минеральных компонентов, а кроме того, уголь разделяется на сорта по размерам зерен. И лишь после этого он поступает к конечному потребителю.

Процесс обогащения угля проходит на обогатительной фабрике и подразделяется на три основных этапа: подготовительный, основной и заключительный.

Подготовительный этап

Подготовительный этап призван разделить уголь по крупности кусков на классы. Данный этап включает в себя операции дробления и измельчения, грохочения и классификации. Первые два процесса позволяют раздробить и уменьшить куски угля. Проводятся они в специальных дробильных установках. Следующее действие – грохочение, или сортировка по фракциям. Происходит она с помощью виброгрохотов. Каменный уголь поступает на сита с разными ячейками и делится на группы. Сита издают характерный звук. За который аппарат получил свое название.

После того, как добытый уголь был разделен на разные классы по крупности, приступают непосредственно к обогатительным процессам. Они могут осуществляться двумя способами: сухим и мокрым.

Мокрое обогащение

Мокрое обогащение – самый распространенный вариант. Метод основан на различии плотности самого угля и более легких примесей. В водной среде они отделяются друг от друга. Происходит это в устройствах гравитационного обогащения – в так называемых отсадочных машинах. Уголь подается на сито, через которое постепенно поднимается вода. Тяжелая порода опускается вниз, а легкий уголь поднимается наверх. Примеси транспортируют в отвал (от 10 до 15%), а концентрат, т.е. уже обогащенный уголь, отправляют на отгрузку.

При данном типе обогащения воду могут заменять более тяжелой средой - водной суспензией порошка магнетита высокой плотности.

К мокрому обогащению относится и пенная флотация. Во время этого процесса уголь, обработанный гидрофобным флотационным реагентом, всплывает вместе с воздушными частицами, примеси же оседают на дно.

Также распространенными методом является обогащение в циклоне, где разделение примесей и чистого угля происходит за счет действия центробежной силы.

Тем не менее, гидроциклоны, предназначенные для обогащения угля, все больше и больше устаревают. Несмотря на высокую производительность и дешевизну, качество их работы не на высшем уровне. Если говорить о цифрах, то качество разделения колеблется от 80 до 40% в зависимости от угля – от фракции, содержания золы и пр. Однако даже показателя 80% недостаточно, чтобы затраты на оборудование предприятий гидроциклонами были оправданными. Для обогащения угля (особенно мелких фракций) использовать это оборудование становится невыгодным.

Сухое обогащение

Цель сухого обогащения точно такая же, как и мокрого. Различие заключается лишь в том, что вместо воды используется песок. В таком случае процесс проходит в стационарном сепараторном корпусе. Его лопасти вращаются и приводят в движение песочную смесь, которая обогащает каменный уголь.

Заключительный этап

Заключительная операция – сушка продуктов обогащения, которая требуется в случае мокрого метода.

В результате процесса обогащения получается ценный угольный концентрат, содержащий максимум полезных компонентов и минимум пустых пород и примесей.

Читайте также: