Принцип работы гидравлического гасителя колебаний кратко

Обновлено: 30.06.2024

Для гашения долго незатухающих как вертикальных, так и горизонтальных колебаний кузова вагона, возникающих в люлечном подвешивании и в пружинах.

Гасители расположены под углом 35° к горизонтальной плоскости, при этом их верхние головки крепятся к соответствующим кронштейнам на продольных балках рамы тележки, а нижние головки - к кронштейнам на центральной балке центрального подвешивания. Соединение головок с кронштейнами производится при помощи валиков с использованием резинометаллических втулок.

ГАСИТЕЛЬ КОЛЕБАНИЙ С ПЛАСТИНЧАТЫМИ КЛАПАНАМИ.

Состоит (рис.35) из рабочего цилиндра, в котором перемещается поршень с чугунным кольцом. В поршне и нижней части цилиндра расположены клапаны, они взаимозаменяемы и закреплены в гнездах седлами и фиксированы дистанционными кольцами. Рабочий цилиндр вставлен в наружный цилиндр и образуется дополнительная полость для масла.

В качестве рабочей жидкости применяется масло (авиационное АМГ-10 ,веретенное, приборное) от 430 до 500 грамм. Работа гасителя основана на способности клапанов дросселировать масло в любом направлении. Он может развивать усилие сопротивления 360-400 кгс при растяжении и 400-440 при сжатии. Рабочий ход штока 25 мм, а максимальный 80 мм. Частота колебаний 50-60 в минуту, при увеличении частоты сила возрастает.

На вагонах так же получают применение гидравлические гасители с клапанными блоками. Каждый гаситель колебаний комплектуется двумя одинаковыми клапанными блоками: в поршне и в нижней части рабочего цилиндра.

Работа гидравлического гасителя колебаний

При увеличении нагрузки поршень перемещается вниз и масло через клапан поршня перетекает в надпоршневую камеру, так как надпоршневая камера меньше камеры под поршнем, то масло под давлением будет перетекать через нижний клапан в дополнительную полость.

При уменьшении нагрузки поршень перемещается вверх при этом масло через верхний клапан будет перетекать в камеру под поршнем и одновременно масло поступает из дополнительной камеры в подпоршневую камеру.

Неисправности гасителя

· Течь масла между кожухом и дополнительным цилиндром .

· Износ поршневого чугунного кольца (заклинивание поршня).

· Срыв резьбы соединения верхней головки со штоком поршня.

· Разрушение резинометаллических втулок на обеих головках.

· Механическое повреждение корпуса

Рельсосмазыватель. Приемная катушка АЛС

Установлены на первой или второй тележке головного вагона два рельсосмазывателя (РСЧ), две или четыре приемных катушек АЛС.

Рельсосмазыватель предназначен для смазывания внутренней грани головки ходового рельса в целях уменьшения износа гребня колеса.

Выполнен (рис.36) в виде кронштейна вместе с резервуаром для заливки в него масла(700 мл). К нижней части резервуара приварен корпус, в котором установлен игольчатый кран, регулирующий поступления масла из резервуара к фитилю. Фитиль изготавливают из войлока и вставляют в корпус, где с помощью крышки фиксируют в рабочем положении. Между крышкой и корпусом установлены внутренняя и наружная пружины. Внутренняя пружина имеет отверстие для прохода масла к фитилю. Кронштейн прикреплен болтами к продольной балке рамы тележки. В процессе эксплуатации через открытый кран масло попадает на войлочный фитиль и пропитывает его, смазывая внутреннюю часть головки ходового рельса. После заливки масла в резервуар вентиль для работы необходимо открыть на 1 – 1,5 оборота. В РСЧ применяется индустриальное масло И-40А.

Для приема кодовых сигналов АЛС на первой тележке головного вагона устанавливают приемные катушки на кронштейнах на высоте 180±6 от УГР.

Рис.36. Рельсосмазыватель и Катушка АЛС

Тяговый редуктор

Тяговый редуктор предназначен для передачи крутящего момента с вала якоря тягового двигателя на ось колесной пары через соединительную муфту с учетом передаточного числа.

Зубчатая передача одноступенчатая, цилиндрическая, косозубая с эвольвентным профилем зуба.

Применение косозубых передач имеет следующие преимущества: в зацеплении одновременно участвуют не менее двух зубьев, тем самым уменьшается нагрузка на них, передача работает без ударов, понижен уровень шума. Профили рабочей поверхности зубьев у всех передач очерчены по эвольвенте – кривой, являющейся разверткой базовой окружности эволюты. Эвольвентное зацепление не чувствительно к смещению зубчатых элементов и увеличению расстояния между ними, что возможно при опорно-рамном подвешивании тяговых двигателей. Кроме того, преимуществом является простота получения профиля зубьев при нарезании их червячной фрезой.

Число зубьев зубчатого колеса выбирают четным, а шестерни – нечетным; при этом все зубья обкатываются друг об друга и лучше притираются. Для изготовления зубчатой пары применяют высоколегированные стали. Технологический процесс изготовления достаточно сложный.

Угол наклона зуба 8 º

Косозубое зацепление обеспечивает работу с меньшим шумом. В зацеплении всегда находятся одновременно не менее 2 зубьев, нагрузка на каждый зуб уменьшается. Недостатком косозубой передачи является осевое смещение, и торцевое давление на стенки корпуса редуктора, поэтому угол наклона зуба выбран небольшим

Назначение. Гидравлические гасители устанавливают с целью гашения вертикальных колебаний кузова. Они бывают двустороннего и одностороннего действия. На одном электровозе допускается установка гидравлического гасителя колебаний только одного типа. Поэтому в условиях эксплуатации необходимо пользоваться инструкцией на гидравлические гасители колебаний в зависимости от типов установленных гасителей на электровозе. Гидравлический гаситель располагают между тележкой и кузовом.

Гаситель 1 (рис. 21) с помощью валиков нижней головкой крепят к кронштейну 2, приваренному к боковине рамы тележки, а верхней головкой - к кронштейну 3, приваренному к раме кузова.

Конструкция. Гидравлический гаситель двустороннего действия (рис. 22) представляет собой поршневой телескопический демпфер, развивающий усилия сопротивления на ходах сжатия и растяжения. Гаситель состоит из цилиндра в, в котором перемещается шток 7 с клапаном 21. В нижнюю часть цилиндра запрессован корпус 23 с клапаном 24, шток 7 уплотнен направляющей буксой 19 и сальниковым устройством, состоящим из обоймы 8 и двух каркасных сальников И. Гайка 9 фиксирует положение деталей гасителя и одновременно сжимает резиновое кольцо 18, которое уплотняет корпус 20 гасителя. Гаситель крепится через верхнюю и нижнюю головки 12 и 25. На верхнюю головку навернут защитный кожух 10, который стопорится болтами. Стопорение штока с верхней головкой осуществляется винтом 13.

Ряс. 21. Установка гасителей колебаний

Технические данные гасителя двустороннего действия следующие:

Диаметр поршня. 68 мм

Параметр сопротивления 110 кгс/(с-см)

Рабочая жидкость масло приборное

ГОСТ 1805-76; 0,9 л

Шариковые предохранительные клапаны отрегулированы на давление . 45±5 кгс/см2

При ходе поршня вверх (рис. 23, а) давление рабочей жидкости в надпоршневой полости 5 (см. рис. 22 и 23, а) повышается, диск клапана 21, расположенного в поршне, прижимается к посадочным пояскам корпуса и жидкость с большим сопротивлением дросселирует через щелевые каналы, расположенные на наружном, пояске, в подпоршневую полость 22. Однако давление в под-поршневой полости все равно снижается, так как освобождающийся объем под поршнем больше объема продросселировавшей жидкости. Свободный объем под поршнем заполняется за счет образовавшегося разряжения путем всасывания жидкости из вспомогательной камеры 4 через канавки в нижнем корпусе, калиброванные отверстия клапана 24 и пазы дистанционного кольца. При превышении давления в надпоршневой полости 45 кгс/см2 срабатывает шариковый клапан 21 в поршне штока 7 и часть жидкости перепускается в подпоршневую полость 22. Давление в надпоршневой полости 5 падает, шарик под действием пружины закрывает отверстие клапана 21.

Рис. 22. Гидравлический гпситель двустороннего действия: 1,2 - втулки резиновая и стальная: 3 - кольцо поршневое; 4 - вспомогательная камера; 5 - надпоршневая полость; 6 - цилиндр; 7 - шток; 8 - обойма: 9 - гайка; 10 - кожух; 11 - сальник: 11 -- головка верхняя; 13 - виит стопорный; 14 - болт;; 15-планка стопорная; 16 - кольцо; 17 - шайба; 18 - кольцо резиновое: 19 - букса-, 20. 23 - корпусы: 21, 24 - клапаны: 22 - подпоршневая полость; 25 -.головка нижняя

При ходе поршня вниз (рис. 23,6) давление рабочей жидкости в подпоршневой полости 22 (см. рис. 22 и 23, б) повышается, диск нижнего клапана 24 прижимается к посадочным пояскам корпуса и часть жидкости с большим сопротивлением дросселирует через щелевые каналы во вспомогательную камеру 4. Одновременно при этом ходе давление жидкости в надпоршневой полости 5 снижается, диск клапана 21 открывается и часть жидкости перетекает через калиброванные отверстия клапана в освободившееся надпоршневое пространство. При повышении давления в подпоршневой полости до 45 кгс/см2 срабатывает шариковый клапан 24 в нижнем корпусе и пасть жидкости перепускается во вспомогательную камеру. Давление в подпоршневой полости 22 падает, и под действием пружины шарик клапана 24 закрывает отверстие.

Гидравлический гаситель одностороннего действия (рис. 24) представляет собой поршневой телескопи-

ческий демпфер, развивающий усилие сопротивления только на ходе сжатия. Ход растяжения является вспомогательным, шток свободно перемещается вверх и засасывает рабочую жидкость в подпоршневую полость. Его технические данные следующие:

Диаметр поршня. . 68 мм

Параметр сопротивления . 90 кгс/(с-см)

ГОСТ 1806-76; | 0,8 л

Шариковый предохранительный клапан отрегулирован на давление. 30±3 кгс/см2

При ходе поршня вверх (рис (см. рис. 24 и 25, а) цилиндра 6 перепада давления в этой полости и вспомогательной камере 4 диск клапана 24 поднимается, и рабочая жидкость через выпускные отверстия клапана из вспомогательной камеры поступает в подпоршневую полость цилиндра. При остановке поршня диск клапана закрывает впускные отверстия клапана, и при движении поршня вниз (см. рис. 24 и 25, б) часть масла с большим сопротивлением вытесняется из подпоршневой полости 22 через дроссельные щели клапана 24 обратно во вспомогательную камеру 4, а другая часть - через дроссельное отверстие в штоке 7 в над-поршневую полость 5 цилиндра. Масло, пройдя через отверстие в штоке при заполнении надпоршневой полости, имеет возможность

/, 2- втулки резиновая и стальная: 3 - кольцо поршневое; 4 - вспомогательная камера; 5 - надпоршневая полость; 6 - цилиндр; 7-шток; 8 - обойма; 9 - гайка: 10 - кожух; И - сальник; 12 - головка верхняя; 13 - винт стопорный; 14 - болт! 15 - виит: 16 - планка стопорная, р - кольцо; 18 - шайба; 19 - кольцо резино. вое; 20 - букса; 21, 23 - корпусы; 22 - подпоршневая полость; 24 - клапан; 26 - головка нижняя

25, а) в подпоршневой полости образуется разряжение. За счет

через отверстия в цилиндре 6 перетекать во вспомогательную камеру. С увеличением давления в подпоршневой полости 22 свыше 30±3 кгс/см2 срабатывает предохранительный шариковый клапан, ограничивая тем самым усилие сопротивления гасителя.

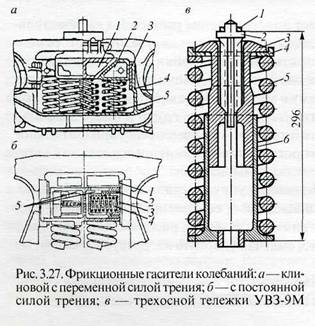

При движении вагона по периодическим неровностям пути (стыкам рельсов, например) со скоростью, когда частоты вынужденных и собственных колебаний близки по величине, могут возникать большие амплитуды колебаний кузова на рессорах (резонанс), если в системе рессорного подвешивания отсутствуют или малы силы сопротивления. Поэтому для гашения резонансных колебаний в систему рессорного подвешивания вводят специальные гасители, которые позволяют снизить амплитуды и ускорения колебательного движения, а следовательно, уменьшить воздействие динамических сил на элементы вагона и перевозимый груз. Многочисленные разновидности конструкций гасителей колебаний, применяемых в подвижном составе железных дорог, можно объединить в две большие группы: фрикционные и вязкого сопротивления. Рассмотрим некоторые из них.

Фрикционные гасители колебаний наиболее широко применяются в тележках грузовых вагонов.

В двухосных тележках типа ЦНИИ-ХЗ фрикционный гаситель колебаний состоит из двух фрикционных клиньев 2 (рис. 3.27, а), размещенных между наклонными поверхностями концов надрессорной балки 1 и фрикционными планками 5, укрепленными на колонках 4 боковой рамы тележки. Клинья опираются на двухрядные цилиндрические пружины 5.Работа таких гасителей заключается в следующем. При вертикальных колебаниях надрессорной балки 1 совместно с обрессоренными массами вагона фрикционные клинья 2 перемещаются вниз и вверх относительно фрикционных планок 3. В результате между клиньями и планками возникают силы трения, создающие сопротивление колебательному движению. При этом величина силы трения прямо пропорциональна прогибу пружин и возрастает с его увеличением, так как клинья прижимаются с большей силой. Работа сил трения преобразуется в тепловую энергию, которая рассеивается в окружающую среду. Такого типа гаситель называют фрикционным с переменной силой трения, зависящей от прогиба.

Фрикционный гаситель колебаний с постоянной силой трения, показанный на рис. 3.27, б, устроен так, что сила трения не зависит от прогиба рессорного подвешивания. В пазах 5 концов надрессорной балки установлены башмаки 2, в которых размещены стаканы 3 с пружинами 4. Стакан 3 прижат предварительно сжатой пружиной 4 к фрикционной планке 1 боковой рамы тележки. Сила трения, возникающая при колебании надрессорной балки совместно с опирающимися на нее частями, постоянна и зависит только от жесткости и величины предварительного сжатия пружины, а также коэффициента трения между взаимодействующих плоскостей стаканов и фрикционных планок.

Фрикционный гаситель колебаний, применяемый в трехосных тележках типа УВЗ-9М (рис. 3.27, в), создает силы трения, пропорциональные прогибу рессорного подвешивания. Нагрузка от надрессорной балки тележки через прокладку 1 и нажимной конус 2 передается на два раздвигающихся клина 3. При деформациях рессорного подвешивания под действием скошенных поверхностей нажимного конуса 2 раздвижные клинья 3 прижимаются к внутренней поверхности фрикционного стакана 6. Между трущимися поверхностями раздвижных клиньев 3 и стакана 6 при их взаимном перемещении возникают силы трения, пропорциональные прогибу пружины 5, размещенной между фланцем стакана 6 и опорным кольцом 4.

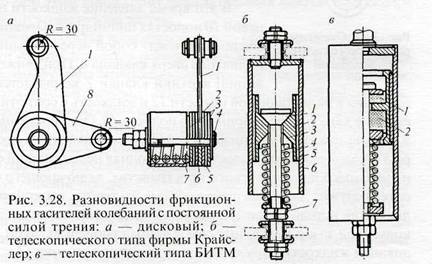

К гасителям колебаний с постоянной силой трения относится дисковый фрикционный гаситель (рис. 3.28, а), конструкция которого состоит из стального диска 6, зажатого между двумя фрикционными прокладками 2 с помощью пружины 7, болта 4, поводков 3 и резиновых прокладок 5. Рычаги 1 и 3 с помощью валиков крепят между опорами упругих элементов. При колебании вагона и относительном угловом перемещении рычагов 1 и 8, а следовательно диска 6 и прокладок 2, между ними возникают силы трения постоянной величины. Эти силы можно регулировать величиной сжатия пружины 7 с помощью гаек болта 4.

Телескопический фрикционный гаситель колебаний фирмы Крайслер (рис. 3.28, б) является гасителем с постоянной силой трения и применяется в тележках грузовых и пассажирских вагонов зарубежных стран. Он состоит из башмаков 2 с фрикционными накладками 5, выполненными из асбестовой массы, которые прижимаются к корпусу 6 с помощью усилия пружины 4, воздействующей на конусные (клиновые) головку 1 и шайбу 3. Сила трения такого гасителя регулируется гайками 7, сжимающими пружину 4.

Телескопический гаситель колебаний типа БИТМ (Брянский институт транспортного машиностроения) (рис. 3.28, в) отличается от гасителя фирмы Крайслер тем, что усилия на главные трущиеся поверхности передаются через эластичные прокладки 1 и 2 без вспомогательных клиновых поверхностей. Изменением толщины этих прокладок и усилием сжатия пружины можно регулировать соотношение сил трения при возвратно-поступательном движении частей гасителя относительно корпуса. Гаситель колебаний типа БИТМ обладает большей стабильностью по сравнению с гасителем фирмы Крайслер, поскольку усилия на главные трущиеся поверхности передаются через упругие элементы.

Телескопические гасители колебаний устанавливаются как вертикально, так и наклонно относительно оси упругих элементов подвешивания. При наклонном их расположении гасятся вертикальные и горизонтальные колебания вагона. Важным преимуществом телескопических гасителей является простота и быстрота замены неисправного гасителя исправным.

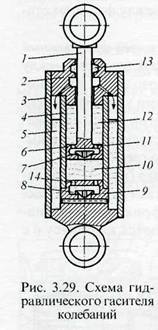

Гидравлические гасители колебаний. Как отмечалось выше, существенным недостатком фрикционных гасителей колебаний является нестабильность их работы, т.е. ухудшение силовой характеристики. Эти и другие недостатки устранены в гасителях колебаний гидравлического типа и других гасителях вязкого сопротивления, которые, несмотря на усложнение изготовления, ремонта и технического обслуживания, широко применяются в тележках современных пассажирских вагонов.

В телескопических поршневых гидравлических гасителях колебаний сила сопротивления создается за счет перетекания жидкости из одной полости в другую через узкие калиброванные (дроссельные) отверстия. Сила сопротивления гасителя в этом случае зави¬сит от вязкости жидкости, размеров дроссельных отверстий и пропорциональна скорости перемещения поршня.

Силовую характеристику в этих конструкциях создают на основе требований к ходовым качествам вагона путем подбора вязкости жидкости и размеров дроссельных отверстий.

Гидравлический гаситель колебаний (рис. 3.29) состоит из рабочего цилиндра 4, поршня 6 со штоком 1, неподвижного поршня 9 с отверстием 14, верхнего 7 и нижнего 8 клапанов, корпуса 3 и направляющей втулки 2. Между цилиндром 4 и корпусом 3 образуется резервуар 5. Гаситель заполнен вязкой жидкостью, которая подбирается с таким расчетом, чтобы в летнее и зимнее время ее вязкость изменялась незначительно.

Работа гидравлического гасителя колебаний заключается в следующем. При движении поршня 6 вниз (ход сжатия) верхний клапан 7 приподнимается и жидкость из подпоршневой полости цилиндра 4 перетекает в надпоршневую 12 через большие отверстия 11. Одновременно вследствие движения штока 1 вниз давление под поршнем 6 повышается и часть жидкости с сопротивлением перетекает из полости 10 через дроссельное отверстие клапана 8 в резервуар 5.

В это время давление жидкости в надпоршневой 12 и подпоршневой 10 полостях цилиндра 4 выравнивается, так как полости 10 и 12 соединены между собой через большие отверстия 11 поршня и приподнятого вверх клапана 6. При движении поршня 6 вверх (ход растяжения) верхний клапан 7 закрывается под действием повышенного давления в надпоршневой полости 12 и жидкость с сопротивлением перетекает через дроссельные каналы в подпоршневую полость 10. Одновременно в полости 10 наступает разрежение, вследствие чего нижний клапан 5 поднимается и пропускает жидкость из резервуара 5 в подпоршневую полость 10, восполняя недостающий объем жидкости, поступающий из меньшего надпоршневого пространства, включающего объем штока 1. Резервуар 5 гасителя служит для размещения объема жидкости, вытесняемой штоком 1 из цилиндра при движении поршня 6 вниз, а также является сборником жидкости, просачивающейся через кольцевой зазор между штоком и направляющей втулкой 2. Для предотвращения выдавливания жидкости наружу гаситель имеет уплотнение 13.

Такие гасители устанавливают в тележках пассажирских вагонов. В гидравлических гасителях сила сопротивления создается за счет перетекания жидкости через узкие (дроссельные) отверстия из подпоршневой полости рабочего цилиндра в надпоршневую и резервуар (при ходе поршня вниз) и из надпоршневой полости рабочего цилиндра и резервуара в подпоршневую (при ходе поршня вверх). При этом силы сопротивления с течением времени мало изменяются, так как они зависят в основном от вязкости жидкости и износа посадочных поверхностей клапанов и дроссельных отверстий, которые в эксплуатации мало изменяются.

Гидравлические гасители обеспечивают более плавный ход вагона и обладают высокой стабильностью работы, компактны и имеют малую массу. Силы сопротивления в них изменяются в зависимости от режима колебаний вагона. Эти качества гидравлических гасителей колебаний являются их достоинством, но у них есть и недостаток — относительная сложность конструкции.

Гидравлический гаситель колебаний состоит из следующих основных частей: рабочего цилиндра, поршня со штоком, резервуара, верхнего и нижнего клапанов, корпуса и направляющей втулки. Гаситель заполнен вязкой жидкостью (веретенным, приборным или трансформаторным маслом, а также другими специальными жидкостями). В качестве рабочей жидкости в гасителях колебаний вагонов используется приборное масло МВП.

На тележках современных пассажирских вагонов устанавливают гидравлические гасители колебаний, имеющие одинаковую силу сопротивления как при движении поршня вверх, так и при его движении вниз (с симметричной характеристикой сопротивления).

- КВЗ-ЦНИИ тип I и II, КВЗ-ЦНИИ-М и ТВЗ ЦНИИ-М производства Тверского вагоностроительного завода,

- TSKZ-37 производства КНР.

На всех перечисленных тележках устанавливаются гидравлические гасители колебаний, имеющие различия в конструкции.

В тележках пассажирских вагонов железных дорог России установлены преимущественно гасители колебаний производства Тверского (ранее Калининского) вагоностроительного завода, разработанные совместно с ЛИИЖТ (типа КВЗ-ЛИИЖТ)

В тележках TSKZ-37 производства КНР устанавливаются масляные амортизаторы типа DISPEN2174-00 (гидравлические гасители колебаний).

Классификация, назначение и устройство буксовых узлов вагонов. Буксовые узлы, являются элементами ходовых частей вагона, обеспечивают передачу нагрузки от кузова вагона на шейки осей и ограничивают продольные и поперечные перемещения колесной пары относительно тележки. Буксовый узел неподрессорен и жестко воспринимает динамические нагрузки от рельсового пути, возникающие при движении вагона. Кроме постоянно действующих нагрузок от массы брутто, буксовый узел испытывает значительные удары при прохождении колес по стыкам рельсов, от толчков во время торможения поезда или наезда колес на башмак при роспуске вагонов с горки, от действия центробежной силы при прохождении кривых участков пути и др. Буксовый узел современного отечественного вагона — это буксовый узел с цилиндрическими роликовыми подшипниками на горячей посадке, которыми оснащаются все типы пассажирских и грузовых вагонов. Типовые буксовые узлы грузовых и пассажирских вагонов состоят из корпуса, двух цилиндрических подшипников — переднего и заднего, крепительной и смотровой крышек, лабиринтного кольца и элементов торцевого крепления подшипников. Между корпусом и крепительной крышкой устанавливается уплотнительное кольцо, а между смотровой и крепительной крышками — резиновая прокладка. Буксы вагонов с различными вариантами торцевого крепления подшипников — гайкой и шайбой соответственно. К элементам торцевого крепления в первом случае относятся корончатая гайка, стопорная планка и два болта , крепящие планку, во втором — приставная шайба, болты, закрепляющие шайбу, и стопорная шайба. Типовые буксовые узлы грузовых и пассажирских вагонов отличаются только конструкцией корпуса буксы. Нормативный срок службы буксового узла — 15 лет.

Корпус 6уксы предназначен для размещения элементов буксового узла и смазки. В вагонах применяют корпуса букс двух типов: челюстные — без опор под рессорные комплекты, но с направляющими пазами для челюстей боковой рамы тележки — для грузовых вагонов, бесчелюстные — с опорными кронштейнами под пружины рессорных комплектов — для пассажирских вагонов (с приливами).

На пассажирских вагонах новой постройки в буксовом узле часто применяют конические подшипники. Буксы вагонов для скоростей движения до 200 км/час оборудованы только коническими подшипниками.

Переход на применение конических упорного типа подшипников возможен в силу следующих их достоинств:

1) наиболее эффективное восприятия статических и динамических нагрузок, позволяющие до минимума уменьшить продольные силы на торцевое крепление буксы;

2) конструкция технологически и экономически выгодна в изготовлении и техническом обслуживание из-за меньшего расходов на материалы и надежность в эксплуатации.

Конструктивные особенности поезда отеля Talgо

Вагоны поезда Talgo THK-F31 обладают традиционными характеристиками системы Talgo (лёгкость конструкции, направляемые оси с колесами независимого вращения, низкий центр тяжести, сочленённое соединение между вагонами), легко подвижные кузова, использование последних технологий и разработок специально для климатических и географических условий Темир Жолы. В поездах TALGO так же используется система вертикальной стабилизации кузова по принципу Естественного Маятника. Данная система позволяет достичь такого результата, при котором поперечное ускорение действующее на кузов вагона, является меньше по величине, чем составляющая ускорения проецируемая на плоскость ж.д. пути.

Особое расположение тележек между вагонами используется для установки пары подвесок на высоте близкой к крыше, выше центра тяжести кузовов. Таким образом, центробежная сила наклоняет вагон внутрь поворота. Результатом данного эффекта является достижение максимальной надёжности, снижение производственных затрат и затрат на ремонт, т.к. данная концепция практически исключает появление неполадок и аварий в данной системе.

Все поезда с маятниковой подвеской, произведённые предприятием TALGO, добиваются повышения надежности, скорости, комфорта, экономии энергии и нанесения меньшего ущерба окружающей среде. Этим качествам соответствует поезд Talgo THK-F31, который предназначен для эксплуатации на протяжении не менее 20 лет в климатических условиях Казахстана, с относительной влажностью 30-100%, скоростью ветра до 40 м/с, высотой над уровнем моря 1500 м и разницей температур день-ночь до 40°С.

Этот поезд разработан для движения на скорости 200км/ч, а при прохождении поворотов — на скоростях 1,5 м/сек .

На Тальго установленны пневмобаллоны подвески вагонов. На маневровой скорости, вагоны способны преодолевать повороты с радиусом равным 100м.

Характеристики тележек с независимыми колёсами и их характерное расположение в поезде, снижают уровень шума. Среднее значение коэффициента термостойкости в среднем вагоне остановленного поезда приблизительно 2 В/м и при скорости 160 км/ч около 3,2 В/м .

Экономия энергии при эксплуатации этих вагонов очевидна, в сравнении с другой современной, лёгкой техникой (соотношение вес/площадь).

Техвагоны включённые в состав, оснащены генераторами электрического тока, воздушными компрессорами и т.д., что обеспечивает автономность от локомотива.

Противопожарная система поезда учитывает характеристики материалов из которых он изготовлен и их огнеупорность.

Конструктивные особенности: кузов полувагона в основном не имеет крыши (есть модели со съемной крышей), что обеспечивает удобство погрузки и выгрузки грузов. Полувагон может иметь разгрузочные люки в полу и раскрывающиеся торцевые стенки или глухой кузов. В правом переднем и левом заднем углу делается скобтрап для того, чтобы можно было влезть внутрь.

По типу полувагоны бывают: -Люковые — с разгрузочными люками в полу и торцевыми открывающимися внутрь вагона дверями (или без дверей); -Глуходонные — с кузовом без люка и дверей (глухой кузов), которые служат для перевозки сыпучих грузов по замкнутым маршрутам с разгрузкой на вагоноопрокидывателях. Также популярно использование этого типа полувагонов в контейнерных перевозках по железной дороге.

Полувагоны делятся на универсальные — с разгрузочными люками в полу и специализированные — с глухим кузовом (без крышек люков в полу и с глухими торцовыми стенами). Специализированные полувагоны с глухим кузовом предназначены для перевозки сыпучих грузов в замкнутых маршрутах с разгрузкой их на вагоноопрокидывателях. Наряду со специализированными полувагонами с плоским полом строятся также полувагоны-хопперы с кузовами бункерного типа. Характеристика полувагонов приведена в табл. 7.4.

В эксплуатации на железных дорогах РК и стран СНГ находятся в основном четырехосные полувагоны постройки ГПО Уралвагонзавод (УВЗ) с глухими торцевыми стенами (моделей 12-119, 12-132) и полувагоны постройки Крюковского вагоностроительного завода (КрВЗ Украина) с торцевыми стенами в виде двустворчатых дверей (моделей 12-753, 12-1000 и 12-757).

Грузоподъемность – 70т, тара – 24т, Максимальная статическая нагрузка от колесной пары на рельсы – 23,5т, объем кузова 88 м 3 , Габарит 1-ВМ.

Колеса

Вагонные колеса различаются:

конструкцией — цельные и составные (бандажные), т.е. состоящие из колесного центра, бандажа и предохранительного кольца;

способом изготовления — катаные и литые; размерами диаметра колеса (950 и 957 мм) и отверстия ступицы (190 и 175 мм);

Цельнокатаное колесо имеет обод, диск и ступицу. Ширина обода — 130 мм. Переход от ступицы к ободу выполнен в форме диска, расположенного под некоторым углом к этим частям, что придает колесу упругость и снижает воздействия динамических сил. Диск слегка конусный: у ступицы его толщина больше, чем у обода. Такая форма распределения металла наиболее рациональна, так как обеспечивает равнопрочность колеса относительно поперечных толчков.

Типы поглощающих аппаратов для грузовых вагонов, конструктивные особенности, технические характеристики

Поглощающие аппараты обеспечивают гашение части энергии удара, уменьшение продольных растягивающих и сжимающих усилий, которые передаются через автосцепку на раму кузова. Поглощающий аппарат смягчает удары и рывки, предохраняя подвижной состав и его оборудование, грузы и пассажиров от вредных динамических воздействий.

По типу рабочего элемента, и принципу действия поглощающие аппараты делятся на: 1. Пружинные; 2.Пружинно-фрикционные; 3. Резинометаллические; 4. Гидравлические; 5. Эластомерные.

Работа пружинных аппаратов основана на возникновении сил сопротивления упругой деформации пружин при их сжатии. Такие аппараты применяются только в упругих площадках пассажирских вагонов.

Работа пружинно-фрикционныхаппаратов основана на превращении кинетической энергии соударяемых вагонов в работу сил трения фрикционных элементов и потенциальную энергию деформации пружин. В аппаратах с резиновыми элементами эта энергия затрачивается на работу сил внутреннего трения резины.

В гидравлических (гидрогазовых) и эластомерных аппаратах кинетическая энергия удара затрачивается на преодоление сил вязкого сопротивления жидкости при перетекании ее из одной камеры в другую через калиброванные отверстия.

Гидравлические гасители колебаний вагонов. Назначение и устройство

Такие гасители устанавливают в тележках пассажирских вагонов. В гидравлических гасителях сила сопротивления создается за счет перетекания жидкости через узкие (дроссельные) отверстия из подпоршневой полости рабочего цилиндра в надпоршневую и резервуар (при ходе поршня вниз) и из надпоршневой полости рабочего цилиндра и резервуара в подпоршневую (при ходе поршня вверх). При этом силы сопротивления с течением времени мало изменяются, так как они зависят в основном от вязкости жидкости и износа посадочных поверхностей клапанов и дроссельных отверстий, которые в эксплуатации мало изменяются.

Гидравлические гасители обеспечивают более плавный ход вагона и обладают высокой стабильностью работы, компактны и имеют малую массу. Силы сопротивления в них изменяются в зависимости от режима колебаний вагона. Эти качества гидравлических гасителей колебаний являются их достоинством, но у них есть и недостаток — относительная сложность конструкции.

Гидравлический гаситель колебаний состоит из следующих основных частей: рабочего цилиндра, поршня со штоком, резервуара, верхнего и нижнего клапанов, корпуса и направляющей втулки. Гаситель заполнен вязкой жидкостью (веретенным, приборным или трансформаторным маслом, а также другими специальными жидкостями). В качестве рабочей жидкости в гасителях колебаний вагонов используется приборное масло МВП.

На тележках современных пассажирских вагонов устанавливают гидравлические гасители колебаний, имеющие одинаковую силу сопротивления как при движении поршня вверх, так и при его движении вниз (с симметричной характеристикой сопротивления).

- КВЗ-ЦНИИ тип I и II, КВЗ-ЦНИИ-М и ТВЗ ЦНИИ-М производства Тверского вагоностроительного завода,

- TSKZ-37 производства КНР.

На всех перечисленных тележках устанавливаются гидравлические гасители колебаний, имеющие различия в конструкции.

В тележках пассажирских вагонов железных дорог России установлены преимущественно гасители колебаний производства Тверского (ранее Калининского) вагоностроительного завода, разработанные совместно с ЛИИЖТ (типа КВЗ-ЛИИЖТ)

В тележках TSKZ-37 производства КНР устанавливаются масляные амортизаторы типа DISPEN2174-00 (гидравлические гасители колебаний).

Классификация, назначение и устройство буксовых узлов вагонов. Буксовые узлы, являются элементами ходовых частей вагона, обеспечивают передачу нагрузки от кузова вагона на шейки осей и ограничивают продольные и поперечные перемещения колесной пары относительно тележки. Буксовый узел неподрессорен и жестко воспринимает динамические нагрузки от рельсового пути, возникающие при движении вагона. Кроме постоянно действующих нагрузок от массы брутто, буксовый узел испытывает значительные удары при прохождении колес по стыкам рельсов, от толчков во время торможения поезда или наезда колес на башмак при роспуске вагонов с горки, от действия центробежной силы при прохождении кривых участков пути и др. Буксовый узел современного отечественного вагона — это буксовый узел с цилиндрическими роликовыми подшипниками на горячей посадке, которыми оснащаются все типы пассажирских и грузовых вагонов. Типовые буксовые узлы грузовых и пассажирских вагонов состоят из корпуса, двух цилиндрических подшипников — переднего и заднего, крепительной и смотровой крышек, лабиринтного кольца и элементов торцевого крепления подшипников. Между корпусом и крепительной крышкой устанавливается уплотнительное кольцо, а между смотровой и крепительной крышками — резиновая прокладка. Буксы вагонов с различными вариантами торцевого крепления подшипников — гайкой и шайбой соответственно. К элементам торцевого крепления в первом случае относятся корончатая гайка, стопорная планка и два болта , крепящие планку, во втором — приставная шайба, болты, закрепляющие шайбу, и стопорная шайба. Типовые буксовые узлы грузовых и пассажирских вагонов отличаются только конструкцией корпуса буксы. Нормативный срок службы буксового узла — 15 лет.

Корпус 6уксы предназначен для размещения элементов буксового узла и смазки. В вагонах применяют корпуса букс двух типов: челюстные — без опор под рессорные комплекты, но с направляющими пазами для челюстей боковой рамы тележки — для грузовых вагонов, бесчелюстные — с опорными кронштейнами под пружины рессорных комплектов — для пассажирских вагонов (с приливами).

На пассажирских вагонах новой постройки в буксовом узле часто применяют конические подшипники. Буксы вагонов для скоростей движения до 200 км/час оборудованы только коническими подшипниками.

Переход на применение конических упорного типа подшипников возможен в силу следующих их достоинств:

1) наиболее эффективное восприятия статических и динамических нагрузок, позволяющие до минимума уменьшить продольные силы на торцевое крепление буксы;

2) конструкция технологически и экономически выгодна в изготовлении и техническом обслуживание из-за меньшего расходов на материалы и надежность в эксплуатации.

Читайте также: