Примеры использования лазеров при обработке древесины и металлов при обработке ткани кратко

Обновлено: 05.07.2024

Постоянно высокий уровень производственного травматизма, неблагоприятные условия труда и загрязнение окружающей среды разнообразными видами отходов при механической обработке древесины убедительно свидетельствуют о необходимости замены традиционных технологий обработки древесины принципиально новыми экологически чистыми, обеспечивающими не только экономию древесных материалов, требуемую призводительность и качество, но и максимальную гибкость технологического оборудования, позволяющую значительно сократить инновационный цикл для получения разнообразных видов продукции из древесины и древесных материалов.

Этим критериям полностью отвечают широко внедряемые в различные отрасли прогрессивные лазерные технологии, отличающиеся надежностью, качеством, максимальной гибкостью, возможностью полной автоматизации и простотой составления высокоэффективных технологических программ обработки материалов на основе разработанных для этих целей базовых систем программирования.

Широкому внедрению лазерных технологий в деревообрабатывающую промышленность, несмотря на очевидную существенную экономию материальных ресурсов, быструю фондоотдачу, окупаемость затрат в течение 1−3 лет и возможность обеспечения высокого уровня безопасности труда работающих и экономичность, препятствует отсутствие готовых технологических решений и конструкторских разработок, учитывающих специфические особенности древесных материалов, многообразие форм и видов изделий, а также санитарно-гигиенические, противопожарные и другие требования безопасности.

Анализ лазерных технологий и оборудования для раскроя листовых материалов, предлагаемых сегодня фирмами Австрии, Швейцарии, Германии позволяет считать, что в настоящее время эти фирмы не производят лазерных комплексов для раскроя листовых древесных материалов, пластмасс, древесностружечных, древесно-волокнистых плит, фанеры и т.п.

Объективная возможность перехода от традиционных методов обрезки, раскроя, гравирования, декорирования древесины к лазерным технологиям, огромный рынок сбыта и большой интерес, проявляемый деревообрабатывающими предприятиями (только для обрезки фанеры фанерные предприятия могут приобрести 50−70 лазерных комплексов) позволяют счи-тать это направление чрезвычайно перспективным и привлекательным для инвесторов.

Срок окупаемости предлагаемого для внедрения лазерного комплекса АЛКФ-1 при обрезке фанеры толщиной 8 мм в количестве 10−12 тыс. м 3 в год составляет 3−3,5 года.

Как совершенно новый метод обработки, лазерная обработка постепенно получила широкое распространение в кожевенной, текстильной и швейной промышленности благодаря своим преимуществам, связанным с точностью, скоростью, простым управлением и высокой степенью автоматизации.

Лазерная вышивка на одежде

Более двух третей текстильных и одежных тканей могут быть произведены с использованием лазеров для создания различных цифровых рисунков. Традиционный процесс производства текстильных тканей требует последующей обработки, такой как шлифовка, глажка и тиснение, в то время как лазерное выжигание является удобным, быстрым, гибким, четким, трехмерным и может полностью выразить текстуру оригинального цвета различных тканей.

Лазерная вышивка на швейных тканях и одежде подходит для: фабрик по отделке текстильных тканей, фабрик по обработке тканей, швейных фабрик, предприятий по обработке тканей и материалов.

Лазерная гравировка джинсовой ткани

Благодаря лазерному облучению с ЧПУ красители на поверхности джинсовых тканей испаряются, создавая неувядающие узоры изображений, градиентные формы цветов и деревьев на различных джинсовых тканях, привнося новые изюминки в джинсовую моду. Основные моменты. Лазерная обработка джинсовой ткани - это развивающийся метод по обработке с огромной прибылью и рыночным пространством. Он очень подходит для фабрик по пошиву джинсовой одежды, перерабатывающих предприятий и частных лиц чья работа связана с джинсовой тканью.

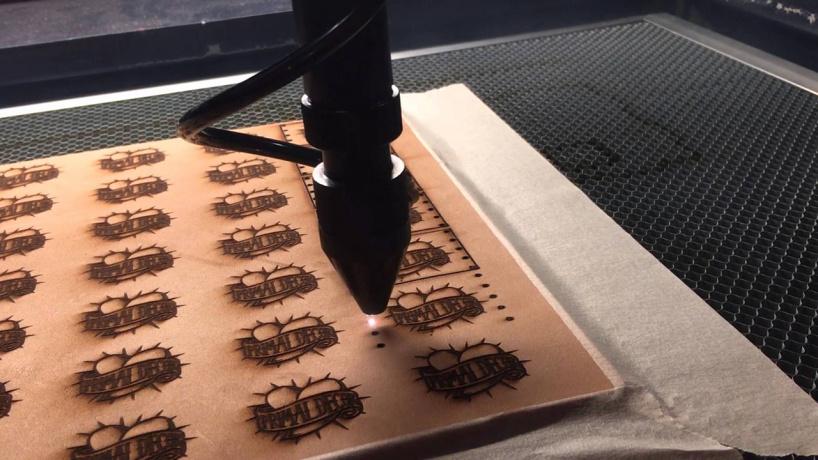

Лазерная маркировка кожаной ткани

В настоящее время лазерные технологии широко используются в обувной и кожевенной промышленности. Преимущество лазера заключается в том, что он может быстро гравировать и выжигать различные узоры на различных кожаных тканях, также он удобен и гибок в использовании, а гравировка происходит без какой-либо деформации поверхности кожи. Он также имеет много преимуществ, таких как высокая точность гравировки, отсутствие заусенцев, гибкий выбор параметров и т.д. Он подходит для обрабатывающих нужд производителей обуви, обувных материалов, изделий из кожи, сумок, кожаной одежды и аксессуаров.

Лазерная гравировка - это операция, при которой лазерное оборудование подключается к программному обеспечению для лазерной гравировки, и вводится чертеж для автоматической гравировки. В настоящее время экономичная оптическая гравировка является наиболее технически развитой и широко используемой технологией в области лазерной обработки. Используя эту технологию, можно выгравировать любой сложный эскиз. Можно выполнять гравировку углублений и непроникающую гравировку глухих канавок, что позволяет гравировать разнообразные магические узоры различных оттенков и текстур, со слоями и переходными цветовыми эффектами. Благодаря этим преимуществам лазерная гравировка отвечает новой международной тенденции в обработке одежды.

Лазерная резка для вышивки аппликаций

В процессе компьютерной вышивки есть два важных этапа: раскрой ткани перед вышивкой и раскрой материала после вышивки. В традиционном процессе для предварительной резки вышивки используется вырубной штамп, который имеет недостатки, связанные с тенденцией к образованию бахромы на концах ткани, точность процесса резки ограничена штампом, фигурные формы трудно обрабатывать, время цикла изготовления штампа длительное, а стоимость высокая, что ограничивает развитие аппликационной вышивки. Большинство вышивок вырезается методом горячей резки, которая имеет такие недостатки, как большие зазоры в обрезанных краях, пожелтение и жесткие края, а также сложность выравнивания. Фигурные формы вырезаются вручную, что может легко привести к расслоению краев и образованию брака, поэтому существует острая необходимость в передовом методе обработки, который заменит эти два старых способа обработки.

Хотя лазерная обработка также является методом термической обработки, она очень подходит для резки текстильных волокон из-за высокой фокусировки лазера, тонкого пятна и небольшой зоны термодиффузии. Это выражается в широком ассортименте обрабатываемых тканей, гладкости реза и отсутствии расслаивающихся кромок, автоматическом закрытии, отсутствии деформации, графика может быть разработана и выведена по желанию с помощью компьютера, без штампа и т. д. Это делает лазерную обработку признанной альтернативой в отрасли.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Несмотря на широкое применение ткани, до сегодняшнего момента текстильная промышленность оставалась сектором с высокой долей ручного труда. Объяснением этому может служить особенность ткани — тонкого, податливого материала. Ведь для обработки станочным способом (например, резанием), необходимо надёжно закреплять заготовку. А как добиться этого для большеформатной танки — ведь её невозможно закрепить в каждой точке поверхности?

В-третьих, лазерные станки с ЧПУ могут осуществлять фигурный раскрой ткани — согласно заложенной программе обработки. Простота эксплуатации и широкая универсальность лазерного оборудования позволяют вести сложную обработку с минимумом затрат. И в-четвёртых, стоимость лазерного станка (даже большого формата) сравнительно небольшая. А значит, даже малое предприятие может позволить себе высокопроизводительную автоматическую обработку ткани.

Возможности обработки ткани лазером

Лазерные станки с ЧПУ позволяют вручную размещать заготовки из ткани нужной площади (в соответствии с размерами рабочего отсека станка) или автоматически протягивать рулонные заготовки. Ряд моделей оснащены подобным загрузчиком в базовой комплектации, а для некоторых такой механизм — опция.

Контуры обработки задаются программно — всего лишь слегка переработанным графическим 2D-эскизом. Программирование открывает широкие технологические возможности, такие как:

При обработке ткани лазером полностью отсутствует брак. А благодаря быстрой переналадке станка с ЧПУ, можно производить изделия разного вида в любом количестве — от единичного экземпляра, до массовой серии. Единствен минус — на лазерном станке с ЧПУ нельзя резать ткань настилами — только в один-три слоя (в зависимости от исходной толщины тканевой заготовки).

Резка ткани в инертном газе

Как было показано выше, при обработке лазером за один раз большого количества слоёв ткани, может наблюдаться обгорание краёв реза. Также возможно появление желтизны вблизи шва — особенно при обработке белых хлопковых тканей. Тем не менее, в случае, когда ткань всё-таки приходится резать слоями (для повышения производительность резки или раскроя) следует применять систему обдува инертным газом. Поскольку инертный газ (к примеру, азот или СО2) не поддерживает окислительных реакций, то края ткани даже под действием высокой температуры лазера не будут ни обгорать, ни темнеть.

Для применения обдува инертным газом лазерный станок с ЧПУ не требует дополнительных модификаций. Инертный газ можно подавать через штатную систему обдува/охлаждения лазерного излучателя (вместо используемого обычно воздуха). При этом расход газа будет сравнительно небольшой, а значит, себестоимость обработки ткани возрастёт несущественно.

Детальный видеообзор на профессиональный лазерный станок Wattsan 6040. Внутренее устройство и технические характеристики оборудования.

Видео с производства компании Пластфактория — наш уже постоянный клиент, который занимается POS-материалами и работает с крупными косметическими брендами.

Сферы применения лазерной обработки разнообразны, например: обработка материалов с помощью лазерной обработки, обработка военной техники, информатика, медицина, связь и др. Сферы лазерной обработки материалов подразумевает:

- резку листа;

- закалку;

- наплавку;

- сварку;

- обработка, такая как: гравировка и маркировка, а также многие иные технологические операции.

С помощью лазерной обработки материалов можно обеспечивать высокую точность и производительность, экономят электроэнергию и материалы.

Лазерная обработка материалов

Помимо механической резки в промышленности используется с помощью лазерной обработки, основанной на электрофизическом, электрохимическом и физико-химическом воздействий. А именно – плазменная резка и ацетиленокислородная резка, которые обеспечивают более высокую эффективность и производительность, если сравнивать их с механическими методами.

Но при всем этом они не обеспечивают потребной точности и чистоты реза, из-за чего в большинстве случаев обрабатываемому материалу требуется последующая механическая обработка. Электроэрозионная резка позволяет получать рез малой ширины и высокого качества, однако характеризуется достаточно низкой производительностью, что для любого предприятия – не целесообразно.

Сфокусированное лазерное излучение при лазерной обработки дает возможность лазерной обработки осуществлять практически любые сплавы и металлы, причем совершенно независимо от их теплофизических характеристик. При лазерной обработки абсолютно отсутствует механическое воздействие на материал. Вследствие чего можно выполнять лазерную обработку материала с высочайшей точностью, в том числе нежестких и легкодеформируемых деталей.

Благодаря невероятно огромной мощности излучения лазера обеспечивается не только качество, но и весьма и весьма высокая производительность самого процесса реза.

Лазеры

В твердотельном лазере накачка активного элемента реализовывается высоковольтными разрядными лампами, либо импульсными либо непрерывными, а длина волны излучения составляет - 1 мкм. Режим генерации лазера, также может быть или непрерывным или импульсным. Еще данный лазер оснащен режимом гигантского импульса Q-switch.

Лазеры c диодной накачкой. Накачка осуществляется мощными светоизлучающими диодами замес-то высоковольтной газоразрядной лампы. Лазеры достаточно дорогие в цене, но зато в их системе отсутствуют высокие напряжения. Ресурс диодных линеек гораздо значительнее ресурса газоразрядной лампы, к тому же лазеры c диодной накачкой лучше управляются непосредственно от электронных систем, что крайне важно.

CО2-лазеры – газовые. Основа данных лазеров – это смеси газов CО2-He-N2. Длина волны излучения составляет - 10 мкм. При этом возбуждение смеси CО2-лазера осуществляется различными видами электрического разряда (соответственно в газах). Самыми компактными и эффективными являются – щелевые (slab) лазеры, накачка которых производится высокочастотным разрядом. При помощи импульсных лазеров можно резать любую сталь, титан, алюминиевые сплавы, причем рез получается, весьма высокого качества. Также возможна с помощью лазерной обработки обработка и медных сплавов, но эффективность резки подобных материалов напрямую зависит от химических составляющих.

Лазеры-CО2 пригодны не только для лазерной обработки металлов и всяких сплавов, этими лазерами можно разрезать и практически любой неметаллический материал. Однако для ряда материалов сложной структуры, например: ДСП, граниты, бакелитовые фанеры все же не рекомендуется применять лазерную резку. Как правило, для лазерной обработки металлов необходим достаточно высокий уровень мощности (не менее 500 Вт), для разрезания цветных металлов еще больше - 1000 Вт и более.

Неметаллические материалы твердотельные лазеры режут значительно сквернее газовых, но при этом имеют неоспоримое преимущество при резке непосредственно металлов – из-за того, что волна длиной в 1 мкм отражается хуже, нежели волна длиной в 10 мкм. Алюминий и медь для волны длиной в 10 мкм – практически идеально отражающая среда.

Технология

На сегодняшний день аналогичное по основным параметрам, качеству и набору опций оборудование стоит примерно одинаково. А поскольку современные системы лазерной обработки, которые представлены на российском рынке известными мировыми производителями такими как: Mazak (Япония), PrimaIndustrie (Италия), Bystronic (Швейцария), Trumpf (Германия) очень сходны, то естественно имеет смысл остановиться на характеристиках и общих свойствах присущих данным системам. Проще говоря, сформулировать совместные тенденции развития технологий лазерной обработки, а так же основные признаки лазерного комплекса предназначенного для резки материалов современного поколения.

За последние годы технологии лазерной обработки подверглись весьма значительным усовершенствованиям, например: увеличение толщины разрезаемого материала и производительности (т. е. скорости его разрезания). Сегодняшние крупные лазерные установки для резки различных материалов оснащаются CO2-лазерами обладающими мощностью до 6 кВт. Конечно, у типовых лазерных установок мощность лазера не превышает 4 кВт, но, тем не менее, это позволяет им резать листовую сталь толщиной до 19 мм (в отдельных случаях даже до 25 мм). Чтобы разрезать пластины из коррозионно-стойкой стали толщиной до 12 мм, для лазерной резки используют азот, который закачивается под высоким давлением.

Постепенно повышается и скорость лазерной обработки. К примеру, если на типовом лазерном оборудовании низкоуглеродистую оцинкованную листовую сталь толщиной 1,63 мм разрезают со скоростью составляющей 12,7 м/мин, то на современных лазерных установках эту же сталь, но толщиной более 2 мм, режут со скоростью 20 м/мин и даже свыше того. Кроме всего прочего, скорости быстрых перемещений рабочих элементов подобного лазерного оборудования достигают до 100 м/мин. Следовательно, производительность таких установок при лазерном сверлении листов толщиной в 2 мм достигает 3-4 отверстия в секунду, что, безусловно, является отличным показателем.

Стоит отметить еще одну тенденцию развития лазерных установок – автоматизация. Автоматизация в той или иной степени применяется в подавляющем большинстве лазерных установок. Здесь можно выделить устройства для загрузки листов крупных габаритов, загрузочно-разгрузочные системы, специальные башенные накопители, где заготовки сортируют по типу материала и толщине. Традиционно управление такого лазерного оборудования осуществляется при помощи ЧПУ, и на основе персональных компьютеров.

Стоит отметить, что при повторяемости +0,05 мм точность лазерной резки достигает 0,1 мм, причем высокое качество реза стабильное, поскольку зависит исключительно от постоянства скорости передвижения лазерного луча, у которого параметры остаются неизменны. Обычно лазерные установки компонуются так: стол, где устанавливаются листовые заготовки, подвижной портал УЧПУ для управления режущей головкой и самой головкой, причем следует отметить, что некоторые лазерные установки оснащают двумя режущими головками. Однако подобная компоновка применима только для разрезания небольших деталей.

Чрезвычайно важным фактором для лазерной обработки какого-либо материала является прошивка начального отверстия. Некоторые лазерные установки при помощи процесса летающей прошивки обладают возможностью получать до 4-х отверстий в секунду в холоднокатаной стали с толщиной 2 мм. Получение одного отверстия в листовом металлопрокате из горячекатаной стали большей толщины (до 19,1 мм) при лазерной обработки реализовывают с помощью силовой прошивки приблизительно за 2 с. Использование этих методов лазерной обработки позволяет увеличивать производительность и эффективность лазерной обработки до уровня, который имеют вырубные пресса с ЧПУ.

Читайте также: