Правила выполнения приемов разметки кратко

Обновлено: 02.07.2024

Очень часто при изготовлении металлических изделий исходный материал (отливки, листовой и профильный прокат) не соответствует по размерам и форме чертежу конструктора. Чтобы отрезать лишнее, высверлить/вырубить отверстие, сварить или другим образом обработать заготовку, на нее наносят ключевые точки чертежа. Эта операция и называется разметкой. Применяясь к этим точкам и линиям, и проводят обработку.

Как правило, размечать приходится уникальные детали и изделия, которые производят в небольшом количестве. Если речь идет о крупном массовом производстве — заготовки не размечают, а используют специальную оснастку или механический способ.

Что такое разметка

Операция, когда на металлическую заготовку наносятся линии, обозначаются формы будущего изделия, его габариты и называют разметкой. Цель разметки — обозначить границы и места обработки детали, точки где будет выполняться сверления, линии загиба, линии сварных швов, фрезеровки и т.п.

Разметку производят точками, которые называют кернами и линиями, которые называют рисками.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Выполняется с использованием средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на другие плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

Выбор между поверхностной и пространственной разметкой определяется, прежде всего, сложностью пространственной конфигурации детали.

Требования к разметке

Слесарная разметка должна отвечать следующим требованиям:

- точно передавать ключевые размеры чертежа;

- быть ясно видимой;

- не стираться и не смазываться в ходе операций механической и термической обработки;

- не ухудшать внешний вид готового изделия.

Разметка деталей должна проводиться качественным инвентарным инструментом и приспособлениями, подлежащими периодической поверке.

Нанесение рисок

Стандарт регламентирует порядок нанесения разметочных линий:

- горизонтальные;

- вертикальные;

- наклонные;

- криволинейные.

Нанесение криволинейных элементов после прямолинейных дает еще одну возможность проверить их точность. Дуги должны замыкать прямые, сопряжение должно быть гладким.

Инструменты для нанесение разметки

Прямые риски проводят хорошо заточенной чертилкой, без отрыва за один прием. Чертилку при этом наклоняют в сторону от линейки или угольника, чтобы не вносить искажений.

Параллельные прямые чертят, используя угольник и перемещая его вдоль опорной линейки на требуемую дистанцию.

Если в заготовке уже есть отверстия, то для привязки разметочный линий к ним применяют специальный инструмент — центроискатель.

Центроискатель

Для того чтобы разметить наклонные линии, используют разметочный транспортир с шарнирной линейкой, закрепленной в его нулевой точке.

Разметочный транспортир

Для особо точной разметки в слесарном деле применяют штангенциркули. Они позволяют измерять расстояния и процарапывать риски с точностью до сотых долей миллиметра.

Накернивание разметочных линий

Для того чтобы точнее провести риску, в ее начале и в конце ставят керны. Это позволяет визуально контролировать положение линейки во время прочерчивания.

На рисках большой протяженности вспомогательные керны ставятся также и через каждые 5-15 см.

Линии окружностей накернивают в четырех точках — концах перпендикулярных диаметров.

Если размечают уже обработанные поверхности, то кернение применяют только в начале и конце рисок.

После чистовой обработки риски продлевают на боковые поверхности и ставят керны уже на них.

Приемы разметки

В слесарном деле применяют следующие приемы:

- По шаблону. Используется в случае мелкосерийного производства. Шаблон изготавливают из металлопроката, всю партию размечают (или даже обрабатывают) через единожды размеченные прорези и отверстия в этом листе. Для деталей сложной формы может быть сделано несколько шаблонов для разных плоскостей.

- По образцу. Размеры переносят с детали — образца. Применяется при изготовлении новой детали взамен сломанной.

- По месту. Используется при производстве сложных многокомпонентных изделий и конструкций. Заготовки размещаются на плоскости или в пространстве в том порядке, в котором они входят в конечное изделие и размечаются совместно.

- Карандашом (или маркером). Используется для заготовок из сплавов алюминия, чтобы чертилка не разрушала пассированный защитный слой.

- Точная. Делается теми же методами, но применяются измерительные и разметочные инструменты особой точности.

Выбор приемов проводят в соответствии с конструкторскими и технологическими указаниями.

Брак при разметке

Прежде всего, при разметке всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а также материалы, приобретенные на других предприятиях, обнаруживают:

- нарушение размеров

- искажение формы

- коробление.

Такие отливки или прокат дальнейшим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

На этапе собственно разметки брак может быть вызван следующими факторами:

- Неточность чертежа. Слесарь, не задумываясь, отображает неправильные размеры на детали, и в ходе дальнейшей обработки выходит бракованная продукция.

- Неточность или неисправность инструментов. Все разметочные инструменты подлежат обязательной периодической поверке в метрологической службе предприятия или в авторизованном метрологическом центре.

- Неправильное использование инструмента или вспомогательных разметочных принадлежностей. Известны случаи, когда вместо мерных калиброванных подкладок для выставления уровня использовались обычные подкладки. В этом случае также возможна ошибочное нанесение углов и уклонов.

- Неточность установки заготовки на разметочный стол или плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неправильный выбор базовых плоскостей. Возможно также, что часть размеров наносилась от базовых плоскостей, а часть — от черновых поверхностей заготовки.

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

- Неправильно прочитанный чертеж. Возможно нанесение радиуса вместо диаметра и наоборот, неточное нанесение центров отверстий относительно центровых рисок и т.п. В случае возникновения затруднений слесарь обязан обратиться за разъяснениями к бригадиру или мастеру.

- Неаккуратность и невнимательность при кернении и нанесении линий.

Человеческий фактор, к сожалению, является наиболее распространенной причиной разметочного брака.

Халатность может допустить как сам слесарь, так и его руководители, не поверившие вовремя инструмент или выдавшие неподходящие разметочные приспособления.

Обычно разметочные операции поручают наиболее опытным и ответственным работникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и вовремя заметят и устранят причины возможного брака самостоятельно или обратившись к своим руководителям.

Разметкой называют процесс перенесения формы и размеров детали или ее части с чертежа на заготовку.

Основная цель разметки — обозначить на заготовке места и границы обработки. Места обработки указываются центрами отверстий, получаемых последующим сверлением, или линиями гибки. Границами обработки отделяют тот материал, который должен быть удален, от того материала, который остается и образует деталь. Кроме того, разметку применяют в целях проверки размеров заготовки и ее пригодности для изготовления данной детали, а также для контроля правильности установки заготовки на станке.

Обработку заготовок можно производить и без разметки, используя кондукторы, упоры и другие приспособления. Однако затраты на изготовление таких приспособлений окупаются только при производстве серийных и массовых деталей.

Разметку (которая по сути близка техническому черчению) выполняют, используя при этом специальные инструменты и приспособления, на поверхностях заготовок деталей. Разметочные риски, т. е. линии, нанесенные на поверхность заготовки, обозначают границы обработки, а их пересечения — положения центров отверстий или положение центров дуг окружностей сопряженных поверхностей. По разметочным рискам производят всю последующую обработку заготовки.

Разметка бывает механизированная и ручная. Механизированную разметку, выполняемую на координатно-расточных станках или других устройствах, обеспечивающих точные перемещения заготовки относительно разметочного инструмента, применяют для крупногабаритных, сложных и дорогих заготовок. Ручную разметку выполняют слесари-инструментальщики.

Различают разметку поверхностную и пространственную.

Поверхностную разметку выполняют на одной поверхности заготовки, без увязки ее отдельных точек и линий с точками и линиями, лежащими на другой поверхности этой заготовки.

При этом используют следующие методы:

- геометрические построения; по шаблону или по образцу детали;

- с помощью приспособлений;

Наиболее распространенным видом поверхностной разметки является плоскостная, применяемая при изготовлении плоских калибров, кондукторных плит, деталей штампов и т. д.

Пространственную разметку выполняют, увязывая размеры между точками и линиями, лежащими на различных поверхностях заготовки.

При этом используют следующие методы:

- за одну установку;

- с поворотом и установкой заготовки в нескольких положениях;

Пространственную разметку применяют при изготовлении деталей сложной формы.

Разметка проводится несколькими способами:

При разметке по чертежу на поверхность размечаемой заготовки переносят контур детали в соответствии с размерами указанными на чертеже;

При разметке по шаблонуна поверхность заготовки переносят контур шаблона, накладывая его на заготовку;

При разметке по образцуна поверхностьзаготовки переносят размеры и контуры требуемой детали;

Разметка по меступроводится в тех случаях, когда детали являются сопрягаемыми, и одна деталь определяет местоположение другой детали.

Базой называется поверхность или подготовительные риски от которых проводят измерения и все отсчеты в процессе разметки.

Риски при разметке обычно наносятся в следующем порядке:

· дуги, закругления и окружности.

Инструменты и приспособления для разметки.

По своему назначению разметочный инструмент делится на следующие виды:

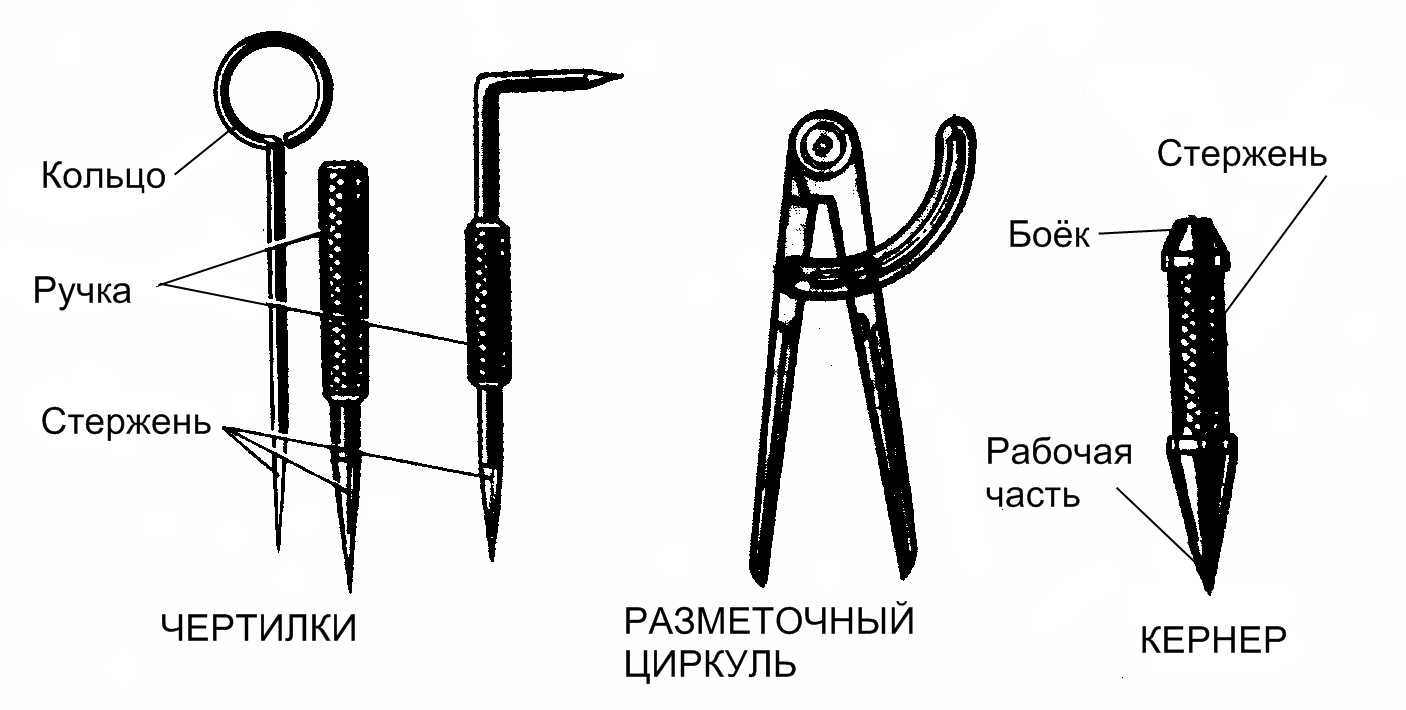

1) для проведения рисок и нанесения углублений (чертилки, рейсмасы, циркули, кернеры);

2) для измерения и контроля линейных и угловых величин (металлические линейки, штангенциркули, угольники, микрометры, прецизионные угольники, угломеры и др.);

3) комбинированный, позволяющий производить измерения и проводить риски (разметочные штангенциркули, штангенрейсмасы и др.).

Чертилки служат для нанесения рисок на поверхности заготовок. Для разметки необработанных или предварительно обработанных поверхностей заготовок применяют стальные чертилки, для разметки шлифованных и полированных поверхностей — латунные чертилки, для разметки точных и окончательно обработанных поверхностей заготовок из цветных сплавов — мягкие заостренные карандаши.

Разметочные циркули по устройству и назначению соответствуют чертежным и служат для проведения окружностей и деления их на части, перенесения линейных размеров и т. п.

Рис. 1. Разметочный инструмент: а — чертилка, б — циркуль, в — кернер, г — угольник

Стальные ножки чертилок и циркулей изготовляют из сталей У7 и У8 (рабочие концы закаливают до 52— 56 HRC3) и из твердых сплавов ВК.6 и ВК8. Рабочие концы чертилок и циркулей остро затачивают. Чем тоньше и тверже острия этих инструментов, тем тоньше получаются риски и тем точнее будет изготовлена деталь.

Кернер (рис. 1, в) служит для нанесения углублений (кернов) на разметочных рисках. Это необходимо для того, чтобы в процессе обработки разметочные риски, даже стираясь, были заметны. Кернер — стальной круглый стержень, изготовленный из легированной (7ХФ, 8ХФ) или углеродистой (У7А, У8А) стали. Его рабочая часть закалена и заточена под углом 609. Головку кернера, по которой наносят удары молотком, делают скругленной или с фаской и тоже закаливают.

Рейсмас, используемый при пространственной разметке для проведения горизонтальных рисок на размечаемой поверхности и для проверки положения заготовки на разметочной плите, выполнен в виде стойки, на которой можно перемещать по высоте и закреплять в требуемом положении чертилку. В самом простом по конструкции рейсмасе чертилку на требуемую высоту устанавливают по вертикальной масштабной линейке или с помощью концевых мер. В инструментальном производстве в основном применяют штангенрейсмасы , а иногда (при необходимости) и рейсмасы специальной конструкции (например, многошильный рейсмас, имеющий на стойке несколько чертилок, независимо устанавливаемых по высоте на заданный размер). Применяют также комбинированные рейсмасы, т. е. обычные рейсмасы, оснащенные дополнительно различными приспособлениями и инструментом (например, рейсмас с центроискателем).

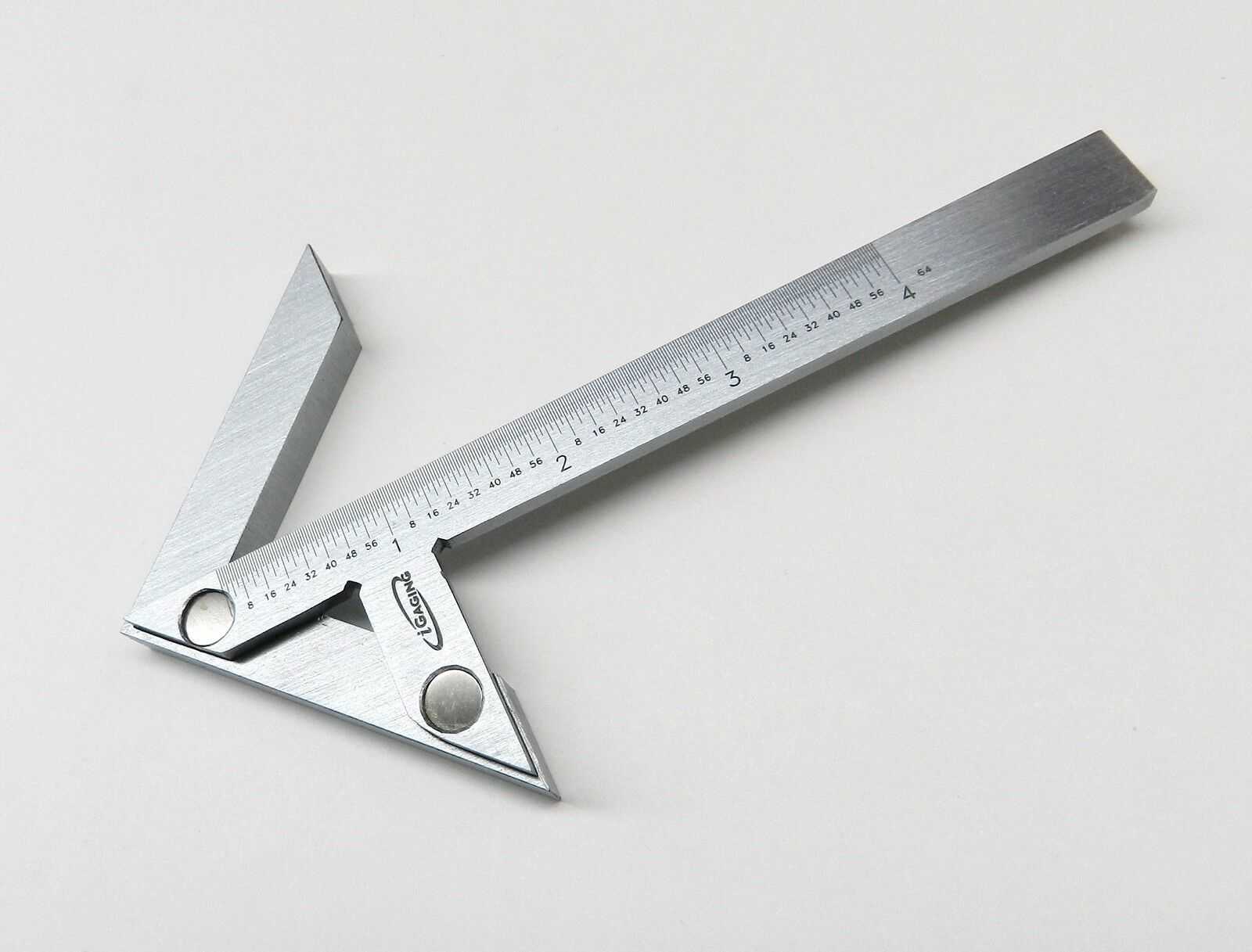

Угольник используют для нанесения линий, построения углов и их проверки.

Разметочный штангенциркуль служит для измерения размеров наружных и внутренних поверхностей и для проведения разметочных рисок. От обычного штангенциркуля он отличается наличием на его губках твердосплавных острозаточенных наконечников.

К приспособлениям, применяемым при разметке и служащим для установки, выверки и закрепления заготовок, относятся регулируемые клинья, призмы, подкладки, домкратики, патроны, цанги, прямоугольные магнитные плиты, поворотные столы, синусные столы, делительные головки и многие другие.

Для подготовки поверхностей заготовки под разметку используют вспомогательные материалы. От пыли, грязи, ржавчины, окалины и масла заготовки очищают стальными щетками, напильниками, шлифовальной шкуркой, обтирочными концами, салфетками, кистями и т. д. Для того чтобы при последующей обработке разметочные риски были хорошо видны, очищенную поверхность обычно окрашивают ровным и тонким слоем. Краска должна хорошо приставать к поверхности, быстро сохнуть и хорошо сниматься. Необработанные или грубо обработанные поверхности стальных и чугунных заготовок красят мелом, растворенным в воде с добавлением столярного клея и скипидара (или льняного масла и сиккатива). Предварительно обработанные поверхности покрывают раствором медного купороса. Обработанные поверхности больших размеров и алюминиевые сплавы покрывают специальным разметочным лаком. Для этой цели можно использовать раствор шеллака в спирте, окрашенный фуксином. Окрашивание небольших поверхностей производят перекрестными движениями кисточки. Большие поверхности окрашивают пульверизатором. Окрашенную поверхность просушивают.

Последовательность выполнения работ при разметке.

Разметка включает в себя три этапа: подготовку заготовок под разметку; собственно разметку и контроль качества разметки.

Алгоритм выполнения разметки:

1. Тщательно изучают и проверяют чертеж детали.

2. Предварительно осматривают заготовку, выявляют дефекты (трещины, царапины, раковины), контролируют ее размеры (они должны быть достаточными для изготовления детали требуемого качества, но не излишними).

3. Очищают заготовку от грязи, масла, следов коррозии; окрашивают и сушат те поверхности заготовки, на которых будет производиться разметка.

4. Выбирают базовые поверхности, от которых будут откладывать размеры, и производят их подготовку. Если базой выбрана кромка заготовки — ее предварительно выравнивают, если две взаимно перпендикулярные поверхности — их обрабатывают под прямым углом. Базовые линии наносят уже в процессе разметки. Расположение баз должно обеспечивать вписывание детали в контур заготовки с наименьшим и равномерным припуском.

5. Выполнение разметки с соблюдением охраны труда и техники безопасности.

6. Контроль качества разметки и устранение дефектов

Обряды и обрядовый фольклор: составляли словесно-музыкальные, драматические, игровые, хореографические жанры, которые.

Ответственным подготовительным этапом, который применяется при обработке металла в слесарном деле, на предприятиях машино- и станкостроения, является разметка поверхностей.

Плоскостная разметка — это слесарная операция, состоящая в построении на ровных поверхностях заготовок внутренних и контурных линий изготавливаемых деталей.

Качество ее выполнения оказывает влияние на:

- свойства готовых изделий;

- расход металла;

- образование брака и отходов;

- последующие операции металлообработки.

Особенности плоскостной разметки

Назначение любого типа разметки – это верно, грамотно и без погрешностей перенести на заготовку размеры, требуемые при изготовлении детали. Допускается погрешность при ее выполнении 0,2–0,5 мм.

Важная особенность плоскостной разметки – трудоемкость. Поэтому эту операцию целесообразно применять в мелкосерийном и индивидуальном производстве. В массовых производствах размеры переносятся трафаретами, шаблонами, кондукторами.

Кроме плоскостной разметки используется пространственная разметка. Она отличается тем, что все линии вычерчиваются на нескольких поверхностях, располагающихся в разных плоскостях друг относительно друга.

Разметка наносится разметочными рисками. Они представляют собой линии со специальными углублениями, выполненными методом накернивания.

Инструменты для плоскостной разметки

Работы следует выполнять на ровной и удобной поверхности. С этой целью используют разметочные столы:

Основные требования к качеству и конструкции столов:

- Прочность и устойчивость.

Для обеспечения прочности ножки стола соединяются горизонтальными брусьями. Масштабные разметочные плиты рекомендуется устанавливать на домкратах. - Достаточная площадь рабочей поверхности.

Стандартные столы имеют размеры: длина 2000–3000 мм; ширина 4000–5000 мм; высота 700–1000 мм. Площадь поверхности стола должна соответствовать размерам листов, лент, полос материала. - Удобство.

Столы оборудуются различными приспособлениями:

- грузами для фиксации листов легкого материала;

- призмами для установки труб;

- струбцинами для закрепления металлических листов;

- прямоугольными и клиновидными прокладками для установки профилей и других деталей.

Рабочее место должно быть обеспечено всеми необходимыми для плоскостной разметки инструментами. В таблице приведен перечень необходимых инструментов и некоторые рекомендации по работе с ними.

· один конец затачивается под 45 градусов, второй – согнут в кольцо;

· конец затачивается под 60 градусов;

Приемы плоскостной разметки

Обязательное условие правильного нанесения разметки на плоские поверхности – качественная их подготовка. Порядок подготовки:

- С помощью стальных щеток удалить с поверхности заготовки загрязнения, окалину, следы коррозии.

- Проверить заготовочный материал на наличие дефектов: раковин, трещин, вздутий.

- При выявлении дефектов следует их измерить и предпринять меры по их удалению.

- Если удалить дефекты не возможно, то следует составить план разметки так, чтобы они были удалены с поверхности в ходе обработки.

Перед выполнением плоскостной разметки, рекомендуется:

- Проанализировать чертеж детали, ее назначение, характеристики и размеры.

- Разработать план разметки.

- По справочникам определить припуски на обработку.

- Окрасить поверхность.

Целью окрашивания является обеспечение отчетливости наносимых рисок. При окрашивании небольшой детали, ее держат под наклоном в левой руке. Малярной кистью тонко, перекрестными движениями, наносят краску. Большие заготовки окрашиваются с помощью валика или пульверизатора.

Рекомендации по окрашиванию приведены в таблице.

Применяемая техника нанесения плоскостной разметки зависит от ее назначения, материала, на который наносятся линии, формы размечаемых деталей.

Разметочные работы могут выполняться:

- по чертежу – все элементы детали переносятся с чертежа на материал;

- по шаблону – контуры детали очерчиваются на материале по контурам заранее изготовленного лекала, шаблона или трафарета;

- по образцу – применяется, когда отсутствует чертеж и шаблон, размеры снимаются с образца заменяемой детали;

- по месту – осуществляется при сборке или подгонке по размеру сборочных единиц габаритных деталей.

Если при работе используется чертеж, то порядок выполнения разметки следующий:

- Тщательно изучить чертеж, выяснить материал детали и процесс ее изготовления.

- Установить методы и порядок нанесения на материал линий и кернов.

- Размеры, приведенные на чертеже, следует откладывать с помощью специальных инструментов для разметки и измерительных приборов. Не рекомендуется с чертежа переносить размеры циркулем, даже если чертеж выполнен в масштабе 1:1. Это обусловлено тем, что размеры бумаги, на которую нанесен чертеж, при высыхании могут измениться.

- Установить базу, от которой будет вестись разметка. В качестве базы могут быть:

- кромки размечаемого материала;

- ранее нанесенные линии, например, осевые, центровые.

- Порядок вычерчивания линий:

- в горизонтальном направлении;

- в вертикальном направлении;

- дуги, скругления, окружности;

- наклонные линии.

- Накернить линии.

- Проверить наличие всех линий с чертежа на размечаемой поверхности.

Приемы качественного нанесения разметки:

- Отметки на заготовках из стали наносятся чертилкой. На листах из сплавов на основе алюминия все внутренние линии, для избежания повреждения покрытия, прочерчиваются карандашом, линии контура — чертилкой. Для чистоты линия проводится один раз. Если риска проведена плохо, то это место следует закрасить, дать высохнуть и прочертить линию снова.

- При работе с кернером, левой рукой его устанавливают заостренным концом точно в необходимое место, наклонив от себя и прижав к намечаемому месту. После кернер следует быстрым движением привести в вертикальную позицию и слегка ударить слесарным молотком.

Нанося кернение, следует учитывать нюансы:

- центры кернеров должны располагаться четко на линиях, так чтобы после операций обработки на заготовках осталась половина лунки;

- обязательно следует накернивать места пересечения рисок и скруглений;

- на коротких рисках лунки делают через каждые 5-10 мм, а на длинных – 20-100 мм;

- окружность накернивают в месте пересечения осей;

- на обработанной поверхности лунки проставляются на концах рисок;

- на чистообработанных поверхностях линии не накернивают, они продлеваются до боковых граней, где и ставятся лунки.

- установить заготовку на плите рядом с деталью, при этом необходимо учитывать равномерность распределения на заготовке припусков;

- постепенно перенести все размеры с детали на заготовку;

- синхронно меняя положения заготовки и детали, рейсмусом переносить все размеры;

- контролировать с помощью угольника по линиям, нанесенным в предыдущем положении, соответствие установки детали и заготовки;

- закончить разметку следует накерниванием рисок.

Брак при разметке

Дефекты при нанесении плоскостной разметки оказывают негативное влияние на дальнейшие операции обработки заготовки и качество получаемых деталей. Если ошибки выявлены на ранних стадиях, то их можно устранить. В противном случае вся заготовка отбраковывается и является отходом производства.

Часто встречающиеся виды брака и причины их возникновения приведены в таблице.

· несоблюдение последовательности операций;

· неправильное использование инструментов;

Таким образом, плоскостная разметка – важная стадия производства металлических изделий. От ее точности зависит качество получаемой продукции.

Операция нанесения размеров и формы изделия на заготовки называют разметкой. Цель операции — обозначить места, в которых следует обрабатывать деталь, и границы этих действий: точки сверления, линии загиба, линии сварных швов, обозначение маркировки и т.п.

Разметку производят точками, которые называют кернами и линиями, которые называют рисками.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

Определение разметки

Инструменты для разметки

По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Выполняется с использованием средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на другие плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

Замечания по правке и разметке для тонколистового металла

Выбор между поверхностной и пространственной разметкой определяется, прежде всего, сложностью пространственной конфигурации детали.

Разметка цилиндрических деталей

Последовательность выполнения разметки цилиндрических деталей следующая:

- Деталь устанавливается на разметочной плите так, чтобы соблюдалось горизонтальное положение.

- Небольшие заготовки устанавливаются на разметочные призмы.

- Нанесение разметки, которая выполняется строго по заданной инструкции:

- изучение чертежа;

- проверка детали на дефекты;

- очистка поверхности от загрязнений, остатков краски и пыли;

- покраска краской поверхности, на которой планируется проводиться разметка;

- с помощью центроискателя отмечается центр изделия;

- горизонтальная установка детали на призму;

- нанесение на торце двух горизонтальных линий;

- на боковой поверхности наносятся линии, продолжающие те, что были нанесены на торце заранее, чтобы выделить место создания канавки.

Используя разметочный инструмент можно с высокой точностью проводить пространственную разметку. Главное соблюдать инструкции и не спешить, спешка в этом деле может привести к ошибкам.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Плоскостную разметку применяют при обработке листового материала и профильного проката, а также деталей, на которые разметочные риски наносят в одной плоскости.

Пространственная разметка — это нанесение рисок на поверхностях заготовки, связанных между собой взаимным расположением.

В зависимости от способа нанесения контура на поверхность заготовки применяют различные инструменты, многие из которых используются и для пространственной, и для плоскостной разметки. Некоторые различия существуют лишь в наборе разметочных приспособлений, который значительно шире при пространственной разметке.

Нанесение рисок

Стандарт регламентирует порядок нанесения разметочных линий:

- горизонтальные;

- вертикальные;

- наклонные;

- криволинейные.

Нанесение криволинейных элементов после прямолинейных дает еще одну возможность проверить их точность. Дуги должны замыкать прямые, сопряжение должно быть гладким.

Прямые риски проводят хорошо заточенной чертилкой, без отрыва за один прием. Чертилку при этом наклоняют в сторону от линейки или угольника, чтобы не вносить искажений.

Параллельные прямые чертят, используя угольник и перемещая его вдоль опорной линейки на требуемую дистанцию.

Нанесение взаимно перпендикулярных и параллельных рисок

Нанесение рисок под углом друг к другу

Если в заготовке уже есть отверстия, то для привязки разметочный линий к ним применяют специальный инструмент — центроискатель.

Для того чтобы разметить наклонные линии, используют разметочный транспортир с шарнирной линейкой, закрепленной в его нулевой точке.

Для особо точной разметки в слесарном деле применяют штангенциркули. Они позволяют измерять расстояния и процарапывать риски с точностью до сотых долей миллиметра.

Разметка отверстий

Разметка центровых отверстий является одной из наиболее сложных операций в слесарном деле, что связано с высокой точностью. Для этих целей применяется несколько инструментов. Чаще всего это разметочный циркуль и центроискатель.

Циркуль используют в случаях, когда нет необходимости соблюдать высокую точность.

Приемы и последовательность их следующая:

- ножки циркуля разводят на расстояние, которое равняется радиусу заготовки.

- затем упирая оду ножку об края заготовки наносят штрих;

- повторяют это минимум 4 раза с разных сторон так, чтобы в центре образовался четырехугольник, центр которого является центром заготовки, и отмечается на глаз;

- затем с помощью кернера проделывается углубление.

Центроискатель — простой, но высокоточный инструмент. С его помощью проводятся всего две перпендикулярные линии, перенесение которых является центром заготовки.

При использовании, важно держать кернера вертикально, даже малейшее отклонение от оси повлияет на точность отметки. В некоторых случаях поверхность заготовки можно покрыть мелом, чтобы лучше видеть начертанные отметки на этих поверхностях

В некоторых случаях поверхность заготовки можно покрыть мелом, чтобы лучше видеть начертанные отметки на этих поверхностях.

Накернивание разметочных линий

Для того чтобы точнее провести риску, в ее начале и в конце ставят керны. Это позволяет визуально контролировать положение линейки во время прочерчивания.

На рисках большой протяженности вспомогательные керны ставятся также и через каждые 5-15 см.

Линии окружностей накернивают в четырех точках — концах перпендикулярных диаметров.

Если размечают уже обработанные поверхности, то кернение применяют только в начале и конце рисок.

Накернивание разметочных линий

После чистовой обработки риски продлевают на боковые поверхности и ставят керны уже на них.

Приемы разметки

В слесарном деле применяют следующие приемы:

- По шаблону. Используется в случае мелкосерийного производства. Шаблон изготавливают из металлопроката, всю партию размечают (или даже обрабатывают) через единожды размеченные прорези и отверстия в этом листе. Для деталей сложной формы может быть сделано несколько шаблонов для разных плоскостей.

- По образцу. Размеры переносят с детали — образца. Применяется при изготовлении новой детали взамен сломанной.

- По месту. Используется при производстве сложных многокомпонентных изделий и конструкций. Заготовки размещаются на плоскости или в пространстве в том порядке, в котором они входят в конечное изделие и размечаются совместно.

- Карандашом (или маркером). Используется для заготовок из сплавов алюминия, чтобы чертилка не разрушала пассированный защитный слой.

- Точная. Делается теми же методами, но применяются измерительные и разметочные инструменты особой точности.

Приемы выполнения разметки металлических деталей

Выбор приемов проводят в соответствии с конструкторскими и технологическими указаниями.

Приемы плоскостной разметки

Обязательное условие правильного нанесения разметки на плоские поверхности – качественная их подготовка. Порядок подготовки:

- С помощью стальных щеток удалить с поверхности заготовки загрязнения, окалину, следы коррозии.

- Проверить заготовочный материал на наличие дефектов: раковин, трещин, вздутий.

- При выявлении дефектов следует их измерить и предпринять меры по их удалению.

- Если удалить дефекты не возможно, то следует составить план разметки так, чтобы они были удалены с поверхности в ходе обработки.

Перед выполнением плоскостной разметки, рекомендуется:

- Проанализировать чертеж детали, ее назначение, характеристики и размеры.

- Разработать план разметки.

- По справочникам определить припуски на обработку.

- Окрасить поверхность.

Целью окрашивания является обеспечение отчетливости наносимых рисок. При окрашивании небольшой детали, ее держат под наклоном в левой руке. Малярной кистью тонко, перекрестными движениями, наносят краску. Большие заготовки окрашиваются с помощью валика или пульверизатора.

Рекомендации по окрашиванию приведены в таблице.

· раствор (3 чайные ложки на 200 г воды)

Применяемая техника нанесения плоскостной разметки зависит от ее назначения, материала, на который наносятся линии, формы размечаемых деталей.

Разметочные работы могут выполняться:

- по чертежу – все элементы детали переносятся с чертежа на материал;

- по шаблону – контуры детали очерчиваются на материале по контурам заранее изготовленного лекала, шаблона или трафарета;

- по образцу – применяется, когда отсутствует чертеж и шаблон, размеры снимаются с образца заменяемой детали;

- по месту – осуществляется при сборке или подгонке по размеру сборочных единиц габаритных деталей.

Если при работе используется чертеж, то порядок выполнения разметки следующий:

Разметка — операция по нанесению на поверхность заготовки линий (рисок), определяющих контуры изготавливаемой детали. В зависимости от технологического процесса различают плоскостную и пространственную разметку.

Плоскостная разметка применяется при обработке листового материала и профильного проката, а также деталей, на которые разметочные риски наносятся в одной плоскости.

Пространственная разметка — нанесение разметочных рисок на поверхности заготовок, связанных между собой взаимным расположением.

Материалы, инструменты и приспособления для выполнения операции разметки выбирают в зависимости от материала заготовки и способа нанесения контура на ее поверхность. Основные материалы, инструменты и приспособления используют как для плоскостной, так и для пространственной разметки. Некоторые различия существуют лишь в наборе разметочных приспособлений, который значительно шире для пространственной разметки.

Материалы для окрашивания поверхностей перед разметкой выбирают в зависимости от материала заготовки и состояния размечаемой поверхности.

Раствор мела в воде с добавлением столярного клея применяется для окрашивания необработанных поверхностей заготовок, полученных методом литья, ковки или прокатыванием.

Медный купорос (раствор сульфата меди в воде) применяют для окрашивания заготовок из черного металла (сталь, чугун), обработанных механическим путем (опиливание, строгание, фрезерование и т.д.).

Краски и эмали (быстросохнущие) используют для окрашивания заготовок из цветных металлов и сплавов (медных, алюминиевых, титановых) с предварительно обработанной поверхностью.

Инструменты для плоскостной и пространственной разметки выбирают в зависимости от характера выполняемых работ.

Чертилки (рис. 1, а) применяют для нанесения на поверхность заготовки прямолинейных и криволинейных рисок по линейке, шаблону или образцу.

Рейсмас (рис. 1, б) используют для нанесения рисок на вертикальной плоскости заготовки.

Вертикальная масштабная линейка (см. рис. 1, б) служит для отсчета размеров в вертикальной плоскости (установка рейсмаса на заданный размер).

Разметочные циркули — простой (рис. 1, в) и пружинный (рис. 1, г) — служат для нанесения дуг окружностей и деления отрезков и углов на равные части.

Кернеры (рис. 1, д) применяют для нанесения керновых углублений на разметочные риски.

Рис. 1. Разметочные инструменты:

а — чертилки (тип 1 — прямая односторонняя, тип 2 — прямая односторонняя с рукояткой; тип 3 — изогнутая двухсторонняя, тип 4 — изогнутая двухсторонняя с рукояткой); б — рейсмас и вертикальная масштабная линейка; в — простой разметочный циркуль; г — пружинный разметочный циркуль; д — кернер

При повышенных требованиях к точности разметки для нанесения разметочных рисок применяют штангенинструменты: разметочный штангенциркуль (ШЦ-П) — для нанесения дуг окружностей и деления отрезков и углов на равные части; штангенрейсмас — для нанесения разметочных рисок на вертикальные поверхности размечаемой заготовки.

Приспособления для пространственной разметки позволяют выставлять размечаемую заготовку в определенном положении и кантовать (перевертывать) ее в процессе разметки.

Разметочные плиты предназначены для размещения заготовок из листового и полосового проката, а также заготовок с предварительно обработанными поверхностями.

Разметочные призмы (рис. 2, а) применяют при разметке заготовок, имеющих форму тел вращения, например валов или осей.

Угольники с полкой (рис. 2, б) служат для проведения рисок, параллельных одной из сторон заготовки (если эта сторона предварительно обработана), и нанесения рисок в вертикальной плоскости при плоскостной разметке, а также для выверки положения размечаемой заготовки в разметочном приспособлении при пространственной разметке.

Разметочные ящики (рис. 2, в) используют при разметке заготовок сложной формы.

Разметочные клинья (рис. 2, г) предназначены для регулирования положения размечаемой заготовки по высоте в незначительных пределах.

Домкраты (рис. 2, д) используют для регулирования положения размечаемой заготовки по высоте, если заготовка имеет достаточно большую массу.

Рис. 2. Приспособления для пространственной разметки:

а — разметочная призма; б — угольник с полкой; в — разметочный ящик; г — разметочный клин; д — домкрат

Способы разметки выбирают в зависимости от характера и типа производства (ремонтное производство, выпуск новой продукции, единичное, мелкосерийное, серийное производство). Различают следующие способы разметки: по чертежу, по шаблону, по образцу, по месту.

Разметка по чертежу выполняется, как правило, в условиях единичного и мелкосерийного производства, при этом контур детали переносится на поверхность размечаемой заготовки в соответствии с размерами, указанными на чертеже.

Разметка по шаблону производится, как правило, в условиях серийного производства, при этом на поверхность заготовки переносится контур шаблона, накладываемого на заготовку.

Разметка по образцу осуществляется, в большинстве случаев, в условиях ремонтного производства, при этом на поверхность заготовки переносится контур образца, накладываемого на нее. Образец отличается от шаблона тем, что имеет одноразовое применение.

Разметка по месту производится в тех случаях, когда детали являются сопрягаемыми и одна из них соединяется с другой в определенном положении. Применяют этот способ в условиях единичного, мелкосерийного и ремонтного производства.

Правила выполнения приемов разметки. Процесс разметки состоит из двух этапов: подготовка поверхности и собственно разметка (нанесение на поверхность заготовки контура детали).

Подготовка поверхности заготовки под разметку включает в себя:

- подготовку поверхности к окрашиванию (очистка от грязи, пыли и следов коррозии, которая осуществляется при помощи карцовочной щетки (изготавливается из отрезков стальной или медной проволоки), наждачной бумаги и ветоши; обезжиривание, т.е. удаление жировой пленки с поверхности заготовки при помощи органических или неорганических растворителей (ацетон, бензин, керосин, дихлорэтан, уайт-спирит и др.). Наиболее предпочтителен уайт-спирит, который при незначительной пожарной опасности обладает и малой токсичностью);

- подготовку красителей (мел с добавлением столярного клея разводят в воде, доводя раствор до консистенции жидкой сметаны (мел может быть использован и в сухом виде); медный купорос растворяют в воде в соотношении 1:10 или используют твердый медный купорос, которым натирают поверхность размечаемой заготовки; лаки и краски используют в готовом виде);

- окрашивание поверхности (нанесение окрашивающего состава на поверхность заготовки. Окрашивающий состав в зависимости от размеров размечаемой заготовки наносят вручную (тампоном или кистью) или с применением пульверизатора).

Нанесение разметки осуществляется после тщательного изучения чертежа и определения базовых поверхностей или линий, которые в дальнейшем будут использованы для отсчета всех размеров при разметке.

Выбор баз осуществляется по следующим правилам:

- при наличии у заготовки хотя бы одной обработанной поверхности ее выбирают в качестве базовой;

- при отсутствии обработанных поверхностей у заготовки в качестве базовой обычно выбирают наружную поверхность.

Риски, обозначающие контур размечаемой детали, могут располагаться на поверхности заготовки параллельно, под заданными углами, а также иметь форму замкнутых окружностей или дуг окружностей. Рассмотрим правила нанесения рисок, имеющих расположение, наиболее часто встречающееся при разметке контуров деталей (параллельных, расположенных под заданным утлом, окружностей и деление их на равные части).

Прежде чем приступить к нанесению разметочных рисок на поверхность заготовки, необходимо ознакомиться с основными правилами выполнения приемов разметки.

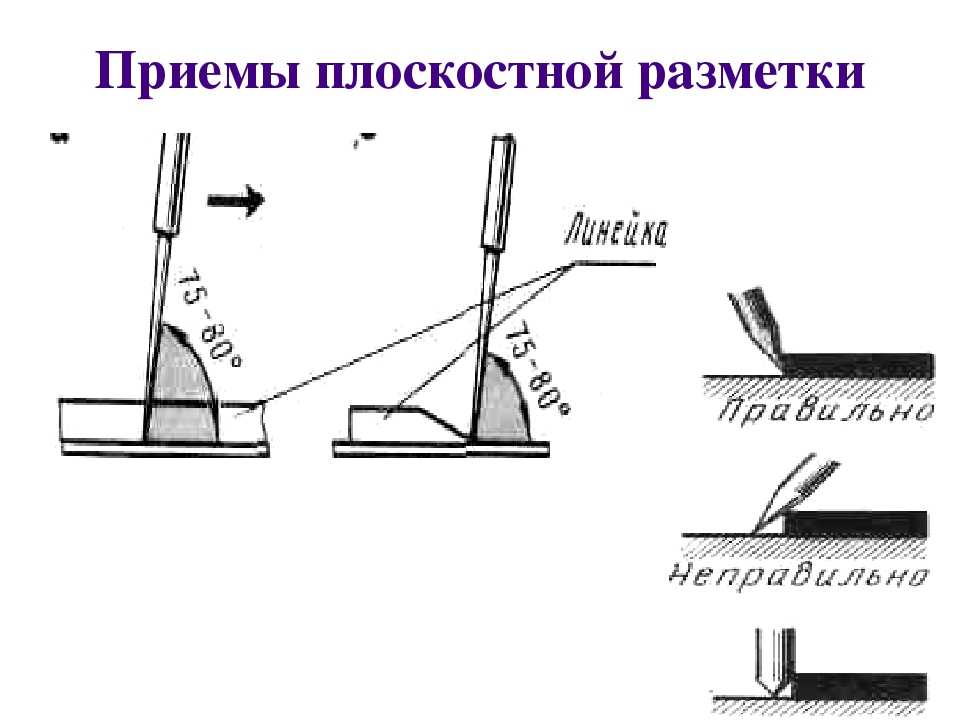

При проведении разметочных рисок чертилкой:

- масштабную линейку следует точно совмещать с исходными отметками на размечаемой поверхности и плотно прижимать к этой поверхности;

- разметочную риску следует проводить одним непрерывным движением чертилки вдоль разметочной линейки;

- при проведении разметочной риски чертилку следует немного наклонить в направлении движения и одновременно в сторону от линейки (примерно на 75…80°), обеспечивая необходимое поле зрения для наблюдения за положением острия чертилки.

При выполнении керновых углублений:

- кернер устанавливают на разметочную риску так, чтобы его острие точно совпало с углублением риски;

- проверяют установку острия кернера, слегка наклоняя его от себя;

- возвращают кернер в исходное положение;

- наносят по кернеру удар молотком, массу которого выбирают в зависимости от требуемой глубины углубления.

При нанесении на размечаемую поверхность окружностей следует:

- установить ножки разметочного циркуля на заданный размер, используя масштабную линейку или штангенциркуль (в зависимости от требуемой точности);

- зафиксировать положение разметочных ножек циркуля прижимным винтом;

- одну из разметочных ножек циркуля установить в керновое углубление;

- провести дугу или окружность, слегка наклоняя разметочный циркуль в сторону движения.

Нанесение параллельных рисок выполняют при помощи угольника с широким основанием и чертилки в следующей последовательности:

- уложить подготовленную к разметке заготовку на разметочную плиту так, чтобы обработанная (базовая) поверхность была обращена к работающему и несколько выступала за край разметочной плиты (на 3…5 мм);

- приложить к базовой (обработанной) поверхности заготовки разметочный угольник и провести чертилкой линию на поверхности заготовки;

- приложить масштабную линейку к базовой (обработанной) поверхности размечаемой заготовки так, чтобы штрих линейки, соответствующий расстоянию между параллельными прямыми, совпал с краем базовой поверхности, а по нулевому штриху сделать отметку чертилкой;

- аналогичные построения повторяют у противоположного края размечаемой заготовки;

- соединяют отметки на размечаемой поверхности разметочной риской.

Риски, расположенные под заданным углом, наносят, применяя разметочный циркуль или транспортир. При использовании разметочного циркуля разметку выполняют следующим образом:

- уложить подготовленную к разметке заготовку на разметочную плиту и провести на размечаемой поверхности произвольную риску при помощи масштабной линейки и чертилки;

- выполнить керновое углубление на разметочной риске в произвольной точке;

- сделать на разметочной риске две засечки, установив разметочный циркуль на произвольный размер. Засечки выполняют, устанавливая ножку разметочного циркуля в керновое углубление, расположенное на разметочной риске;

- выполнить в месте пересечения засечек с разметочной риской керновые углубления;

- установить разметочный циркуль на произвольный размер;

- провести из керновых углублений, выполненных на пересечении засечек и разметочной риски, две дуги при помощи разметочного циркуля так, чтобы эти дуги пересеклись;

- выполнить керновые углубления на пересечении дуг;

- точки пересечения дуг соединить разметочной риской, которая будет перпендикулярна ранее проведенной;

- провести разметочным циркулем, установленным на произвольный размер, из точки пересечения разметочных рисок дугу так, чтобы она пересекла взаимно-перпендикулярные риски;

- выполнить керновые углубления в точках пересечения дуги с взаимно-перпендикулярными рисками;

- провести из выполненных керновых углублений дуги, не изменяя раствора циркуля, так, чтобы они пересеклись;

- выполнить керновые углубления в точке пересечения проведенных дуг, а также в точках пересечения проведенных дуг с дугой, проведенной из точки пересечения взаимно-перпендикулярных рисок;

- соединить разметочными рисками выполненные керновые углубления и керновое углубление на пересечении взаимноперпендикулярных рисок. Проведенные риски будут располагаться соответственно под углами 45; 30 и 60°.

Нанесение окружностей и деление их на равные части осуществляют следующим образом:

Читайте также: