Печь ванюкова принцип работы кратко

Обновлено: 05.07.2024

Переработка твёрдых бытовых отходов (ТБО) тепловым методом, становится, в наше время, самымнадёжным и высокопроизводительным способом их утилизации и уничтожения в мире.

Однако, не все способы тепловой переработки ТБО, одинаково надёжно обезвреживают вредные вещества, получающиеся в процессе термической обработки и требуют применения дополнительных технологических процессов. Это касается разрушения вредной органики, диоксинов и фуранов, которые не до конца разрушаются в процессе термической обработки.

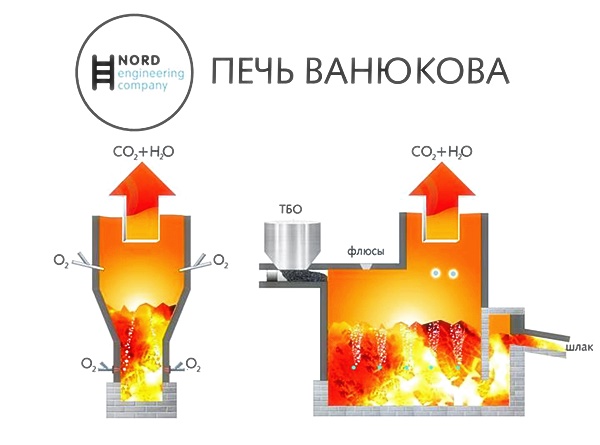

Как один из надёжных способов тепловой переработки твёрдых бытовых отходов—ТБО, в настоящее время, начал применяться, разработанный в России, процесс Ванюкова—плавка в жидкой ванне(ПЖВ). Этот процесс был создан для производства тяжёлых цветных металлов, но оказался подходящим для термической переработки ТБО.

Что же из себя представляет печь жидкой ванны?

Это стационарная печь с рабочим пространством в виде шахты прямоугольного сечения, при ширине 2,5 м, длине 10 м, высоте 6 м В продольных боковых стенках печи установлены водоохлаждаемые фурмы, подающие дутьё в расплав. Они размещены на высоте 2,5 м от уровня подины печи.

Т.к. стенки рабочего пространства печи, выполненные из огнеупорного кирпича, не выдерживают воздействия нагретого до температуры 14000 С расплава шлака, при его интенсивном перемешивании, они выполняются в виде водоохлаждаемых медных кессонов. Кессоны расположены в зоне барботажа шлака, на 1 м ниже оси фурм и выше оси фурм на 3,5 м.

Горн и подина печи выполнены из огнеупорного кирпича. Снаружи к печи примыкают шлаковые сифоны, сообщающиеся с внутренним пространством печи.

Технология переработки ТБО способом Ванюкова, заключается в высокотемпературном разложении загружаемых в печь отходов, в слое барботируемого расплава. Процесс проходит при температуре 1350-14000С, причём топливом в этом процессе являются сами ТБО, которые подаются в печь даже при влажности до 52 %.

Барботаж создают стационарные дутьевые устройства, которые подают воздух, и в расплав и на дожигание газов. Процесс осуществляется автогенно, от тепла выделяемого при сгорании самих ТБО, топливо в дутьё не добавляется, но обогащается кислородом до 50-70 %. Одновременно с ТБО в печь загружаются флюсы, которые вместе с шихтой из ТБО создают шлаковый расплав.

Шихта подаётся в печь без сортировки и без сушки, с широким диапазоном по химическому составу и крупности. Тепло отходящих горячих газов подаётся на котёл-утилизатор, в где образуется пар высоких параметров, который затем используется для выработки электроэнергии и для бытовых нужд.

В процессе полностью разлагаются сложные органические соединения и вредные вещества и, в виде простейших компонентов, переходят в шлак, а затем, выводятся с ним из печи. Металлы из шихты ТБО переходят в расплав, скапливаются в подине печи и выливаются в жидком виде в изложницы, где застывают и выводятся из процесса для дальнейшего использования.

Печь Ванюкова перерабатывает со стопроцентной эффективностью различные виды мусора, в том числе и промышленные, а также медицинские отходы, отходы очистных сооружений, отходы нефтегазовой отрасли, химические и бактериологические отходы, хлорсодержащие отходы. Этот процесс может применяться и для уничтожения боевых отравляющих веществ.

Система очистки отходящих газов после переработки, надёжно улавливает все вредные соединения, оставшиеся в продуктах горения при переработке ТБО.

Простота эксплуатации, высокая производительность, высокая степень переработки твердых бытовых отходов, невысокие капитальные затраты, окупаемость установки мощностью 240 тысяч тонн в год в течение 4-5 лет, практическая безотходность выводят её на передовые позиции среди подобных установок.

Печь взвешенной плавки — автогенная плавильная печь для переработки сухих сульфидных концентратов. Плавка сырья в печи происходит при движении потока смеси измельчённого сырья и газообразного окислителя (воздуха, обогащённого кислородом), частицы сырья подаются в распылённом виде и реагируют с окислителем, расплавляясь во взвешенном состоянии. Тепло, которое образуется при окислительных реакциях, применяется на производстве путём нагрева пара отходящими газами с дальнейшим получением как тепловой, так и электрической энергии. Две печи взвешенной плавки (ПВП) используются на Надеждинском металлургическом заводе для получения медно–никелевого штейна. Здесь после конвертирования (удаления из штейна соединений железа) получают файнштейн, который в виде слитков отправляется на Кольскую ГМК.

Наиболее очевидным способом повышения температуры сгорания отходов является уменьшение содержания в используемом окислителе (воздухе) доли инертного компонента (азота), на нагрев которого расходуется значительная часть выделяющейся энергии. При этом может быть использовано и более простое оборудование для сжигания, например, шлаковые ванны, в которых отсутствуют какие-либо движущиеся части.

Вторым значительным преимуществом сжигания в кислороде является резкое сокращение объема дымовых газов и, следовательно, снижение затрат на газоочистку. Кроме этого, сниженная концентрация азота в дутьевом воздухе позволяет уменьшить количество образующихся при высоких температурах оксидов азота, очистка от которых представляет собой серьезную проблему.

В начале 90-х годов для термической переработки ТБО при температуре 1350-1400°С предложены металлургические печи Ванюкова (рис. 5.134).

[I] - барботируемый слой, 2 - слой спокойного шлака, 3 - слой металла, 4 - огнеупорная подина, 5 - сифон для выпуска шлака, 6 - сифон для выпуска металла, 7 - переток, 8 - водоохлаждаемые стенки, 9 - водоохлаждаемый свод, 10 - барботажные фурмы, 11 - фурмы для дожигания, 12 - загрузочное устройство, 13 - крышка, 14 - загрузочная воронка, 15 - патрубок газоотвода

Сжигание осуществляется в кипящем слое барботируемого шлакового расплава (образуется из загружаемых в печь золо-шлаковых отходов ТЭЦ). ТБО сбрасываются в ванну и погружаются в интенсивно перемешиваемый вспененный расплав. Барботаж расплава осуществляется с помощью окислительного кислородно-воздушного дутья, подаваемого через фурмы в нижней части боковых стенок печи (ниже уровня расплава); для дожигания дымовых газов предусмотрена подача дутья через ряд верхних фурм (выше уровня расплава). Минеральная часть отходов растворяется в шлаке, а металлические компоненты расплавляются. Для получения шлака заданного состава в печь загружают флюс (рекомендуется известняк).

Шлак, выпускаемый из печи в сифон (непрерывно или периодически), рекомендуется подавать в жидком виде на переработку в строительные материалы. Теоретически в донной фазе должен получаться металл, однако практически в ходе опытных испытаний его получить не удалось (очевидно, по объективным причинам: относительное содержание металлов в ТБО невелико, и они могут теряться в шлаковом расплаве механически, либо окисляться и снова переходить в шлаковую фазу и пр.). Для повышения выхода металла в донной фазе печи предложено добавлять к ТБО металлосодержащие промышленные отходы.

В случае пониженной теплотворной способности ТБО в качестве дополнительного источника тепла можно использовать уголь или природный газ. Производительность печи по твердым отходам - около 15 т/час.

Основные потенциальные преимущества процесса Ванюкова (применительно к ТБО) по сравнению с традиционным слоевым сжиганием ТБО - существенное снижение количества отходящих газов (за счет использования обогащенного кислородом дутья) и получение безвредного шлакового расплава.

Процесс Ванюкова и шлаковая ванна разработаны и нашли применение в цветной металлургии для плавки медных концентратов. Механический перенос этого процесса для широкомасштабной термической переработки ТБО не оправдан по четырем причинам:

- несопоставимость задач, решаемых при промышленной переработке руд и ТБО (в первом случае задача связана с получением металла с максимально возможным его извлечением, во втором - с обезвреживанием отходов, уменьшением их количества, материальной и энергетической утилизацией, в то же время тепловой КПД печи Ванюкова из-за высокой температуры отводимых газов - 1400-1600°С - очень низок);

- несопоставимость состава и свойств медных концентратов и ТБО (в первом случае в переработку поступает минеральное сырье, во втором — преимущественно органическое, т.к. ТБО на 70-80% представлены органическими компонентами; при нагревании минеральные вещества переходят в жидкую фазу, органические - в газообразную);

- отсутствие широкомасштабных испытаний процесса применительно к ТБО (не отработаны: узлы загрузки и разгрузки, автоматизация процесса, учитывающая колебания состава сырья, состава и объема отходящих газов и др.; не отработана и не доказана автогенностъ процесса применительно к термообработке отходов как гетерогенной смеси многих компонентов, отличающихся составом, крупностью и теплотворной способностью: колебания в составе ТБО несопоставимы с колебаниями в составе порошкообразных концентратов при их плавке в печи Ванюкова — за счет тщательного усреднения колебания в составе концентратов не превышают 0,5%, исходные ТБО усреднению практически не поддаются);

- высокая стоимость процесса и оборудования.

По эксплуатационно-техническим показателям процесс Ванюкова уступает другим технологиям:

- запуск печи достаточно сложен и занимает 7-8 суток (разработанный ИПХФ РАН в Черноголовке реактор газификации запускается за 2-3 часа);

- низкая кампания печи (не более одного года);

- полная и закономерная потеря металлов в шлаке при переработке реальных ТБО;

- сложность создания безынерционной системы автоматического регулирования процесса и, соответственно, сложность поддержания заданной температуры без дополнительного расхода энергии;

- низкий тепловой КПД печи Ванюкова;

- сильное пылеобразование.

Каких-либо преимуществ в отношении решения проблемы диоксинов печь Ванюкова не имеет, так как процесс образования этих соединений является обратимым. В 1987 г. было показано, что повышение температуры при сжигании ТБО до 1500°С и изменение времени пребывания газов в печи от 2 до 6 секунд не приводит в конечном итоге к ликвидации дибензодиоксинов и дибензофуранов в отходящих газах, так как они вновь образуются при понижении температуры.

Таким образом, предложение использовать для промышленной термической переработки ТБО металлургический процесс Ванюкова не обосновано технологически, экологически и экономически, а также не доказано практически. Совершенно очевидно, что в схемах комплексной переработки ТБО, предусматривающих направление на термическую переработку обогащенной (преимущественно горючей) фракции отходов печь Ванюкова неприменима в принципе (при содержании в отходах 5-10% минеральных компонентов нет никакого смысла поддерживать в постоянном напряжении шлаковый расплав массой около 100 т). Вместе с тем вполне вероятно, что процесс Ванюкова можно использовать для переработки подходящих металлсодержащих промышленных отходов.

Что касается совместной переработки ТБО с промышленными отходами, то такая задача не актуальна и не обоснована (мощностей для переработки ТБО не хватает, системы сбора и транспортировки отходов различны); в большинстве случаев смешивание отходов недопустимо.

Как на Медном заводе в Норильске, где изначально работали традиционные отражательные печи, удалось успешно внедрить экспериментальную и прорывную технологию?

МЗ запустили в Норильске еще в 1949 году, первый медный слиток отправили лично Сталину. Изначально здесь работали отражательные печи – пламенные агрегаты, которые относятся к классу печей теплообменников с радиационным режимом тепловой работы. На том этапе развития технологий использование подобных печей для производства меди было стандартным решением. Однако такие агрегаты, при всех плюсах, отличались сравнительно высоким удельным расходом топлива (сначала угля, потом – газа), а также полным отсутствием очистки выбросов от пыли и сернистого ангидрида.

В получаемом штейне содержание меди достигает 45-66%, что является очень высоким показателем. Кроме того, на выходе можно было получать богатый серосодержащий отходящий газ.

Автогенную технологию плавки в жидкой ванне инженер Андрей Ванюков запатентовал в 1949 году, но внедрить ее в практику на МЗ в Норильске удалость только в 1980-е.

Четыре анодных печи, которые запустили еще в 1953 году, работают на природном газе. В этих рафинировочных агрегатах отражательного типа и периодического действия перерабатывается твердая (скрап – остаток анода после электролиза) и жидкая черновая медь, на выходе получается анодная медь, которая в дальнейшем поступает на электролитическое рафинирование в металлургический цех на том же МЗ. Основной и конечной продукцией этого предприятия является катодная медь.

О взвешенной плавке на НМЗ читайте по этой ссылке.

Медный завод в Норильске стал чуть ли не первым и одним из немногих предприятий медной промышленности, где печи Ванюкова вообще заработали.

Пирометаллургия на заводах одного из крупнейших в мире производителей никеля и меди давно базируется, в основном, на автогенных процессах. С 2021 года, после закрытия плавцеха в Никеле, плавка останется только на Таймыре.

Читайте также: