Основные понятия теории резания кратко

Обновлено: 05.07.2024

Процесс резания — это обработка металлов путем снятия стружки. Стружку снимают режущими инструментами. Основным элементом всякого режущего инструмента является режущий клин, который при относительном движении врезается в обрабатываемую деталь и удаляет слой металла в виде стружки.

Чтобы выяснить роль основных элементов режущего инструмента, рассмотрим простейший случай работы резца.

Предположим, что в суппорте поперечно-строгального станка закреплен прямоугольный термически обработанный брусок А (рис. 1), а на столе станка в тисках закреплена заготовка Б.

При перемещении суппорта с закрепленным в нем бруском Л по направлению стрелки и с заготовки

Б

будет удален слой металла глубиной t.

Рис. 1. Схема работы резца.

Таким образом, термически обработанный брусок Л будет резать более мягкий металл заготовки Б.

Но резать в таких условиях будет тяжело, так как нижняя плоскость бруска будет сильно тереться о поверхность заготовки, а металл перед бруском А сильно деформироваться.

Из рис. 5 видно, что с увеличением углов a и g процесс резания будет протекать легче, так как чем острее клин, т. е. чем меньше угол, образованный передней и задней плоскостями, тем меньше усилия требуется для его врезания в металл. Угол, образованный передней и задней плоскостями, называется углом заострения и обозначается греческой буквой b. Таким образом, величина приложенного усилия будет зависеть от величины угла заострения: чем меньше угол заострения b тем легче клин будет проникать в металл, и, наоборот, чем больше угол заострения, тем труднее клину врезаться в металл. Но уменьшение угла заострения b приводит к механической непрочности резца. Это и ограничивает увеличение величины углов a и g.

При токарной обработке процесс снятия стружки происходит в результате сочетания двух одновременно действующих рабочих движений, одно из которых вращательное, а второе — поступательное. Вращение обрабатываемой заготовки v (рис. 2) называется главным движением, а перемещение резца S относительно заготовки — движением подачи.

В процессе резания на детали различают следующие три поверхности: 1 — обрабатываемую поверхность, 2- поверхность резания и 3-

обработанную поверхность (рис. 2).

Обрабатываемая — это та поверхность детали, которая подлежит обработке, т. е. с которой снимается стружка.

Поверхностью резания называют поверхность, которая образуется на детали непосредственно режущей кромкой резца. С нее срезается стружка при каждом обороте детали.

Обработанной называют поверхность детали, полученную после снятия стружки.

Сущность технологии изготовления деталей машин состоит в последовательном использовании различных технологических способов воздействия на обрабатываемую заготовку для придания ей необходимой формы и размеров с указанной точностью. Одним из таких способов является механическая обработка заготовок резанием на металлорежущих станках.

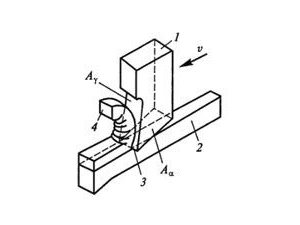

Обработка резанием (рис. 2.1) заключается в проникновении лезвия инструмента с режущей кромкой 3 в материал заготовки 2 с последующим отделением определенного слоя материала в виде стружки 4. Лезвие инструмента 1 представляет собой клинообразный элемент.

На рабочей части инструмента может располагаться одно или несколько лезвий (клиньев) определенной формы. Режущий инструмент с заданным числом (одно, два, три и т.д.) лезвий установленной формы называют лезвийным инструментом, а обработку таким инструментом — лезвийной обработкой (рис. 2.2).

Слой материала заготовки, деформированный и отделенный в результате обработки резанием, называется стружкой. Обработка резанием заключается в срезании с обрабатываемой заготовки некоторой массы металла, специально оставленной на обработку и называемой припуском. Припуск может удаляться одновременно с нескольких поверхностей заготовки или последовательно с каждой обрабатываемой поверхности. После срезания с заготовки всего припуска, оставленного на обработку, исходная заготовка прекращает свое существование и превращается в готовую деталь.

Срезанная с заготовки стружка является побочным продуктом (отходом) обработки материалов резанием. Пластическое деформирование и разрушение материала припуска с превращением его в стружку протекает при резании в специфических условиях, характерных только для обработки материалов резанием. Таким образом, типичным признаком обработки резанием является стружка.

Рис. 2.1. Схема обработки резанием:

1 — лезвие инструмента; 2 — заготовка; 3 — режущая кромка; 4 — стружка; Аγ — передняя поверхность лезвия инструмента; Аα — задняя поверхность лезвия инструмента; υ — скорость резания

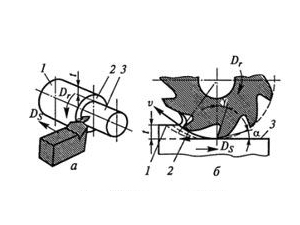

Рис. 2.2. Процессы обработки резанием:

а — точение; б — фрезерование; 1 — обрабатываемая поверхность; 2 — поверхность резания; 3 — обработанная поверхность; Dr. — направление движения резания; Ds — направление движения подачи; υ — скорость резания; t — глубина резания; α — задний угол; γ — передний угол

Элементы резания

Поверхности заготовок, срезаемые за каждый проход инструмента, называют обрабатываемыми поверхностями 1 (см. рис. 2.2), а поверхности заготовок, вновь образуемые во время очередного прохода инструмента, — обработанными поверхностями 3. Промежуточную поверхность, временно существующую в процессе резания между обрабатываемой и обработанной поверхностями, принято называть поверхностью резания 2.

Глубина резания. Чтобы срезать слой материала, оставленный на заготовке как припуск на обработку, глубина проникновения лезвий инструмента в материал должна быть равна припуску. В этом случае припуск срезается за один проход инструмента. Если припуск большой, то его срезают за два прохода и более. Глубину проникновения лезвий инструмента в материал заготовки во время каждого прохода называют глубиной резания. Эту величину обозначают буквой t и измеряют в миллиметрах.

В большинстве случаев при обработке материалов резанием глубина резания t определяется как расстояние между обрабатываемой и обработанной поверхностями, измеряемое в направлении, перпендикулярном обработанной поверхности (см. рис. 2.2). Например, при точении глубина резания t=(D-d)/2, где при наружной обточке D и d — соответственно диаметры обрабатываемой и обработанной поверхностей, а при внутренней обработке, наоборот, D и d — соответственно диаметры обработанной и обрабатываемой поверхностей.

Главное движение резания и движение подачи. Процесс резания возможен только при непрерывном относительном перемещении заготовки и режущего инструмента. Эти движения выполняют и сообщают заготовке и инструменту исполнительные механизмы станков. При этом движения могут быть сообщены одновременно, последовательно, а также только одному из элементов — инструменту или заготовке.

Механизмы сообщают исполнительным органам станков только два простейших движения — вращательное и прямолинейное поступательное. Различные сочетания и количественные соотношения этих движений лежат в основе всех видов обработки материалов резанием.

Поступательное или вращательное движение, передаваемое заготовке или инструменту в процессе резания и имеющее наибольшую скорость по сравнению со всеми другими движениями исполнительных органов, называют главным движением резания или главным движением.

Поступательные или вращательные движения остальных органов станка, также передаваемые заготовке или инструменту, определяют движение подачи, необходимое для обеспечения отделения срезаемого с заготовки слоя по всей обрабатываемой поверхности.

Скорость резания и скорость подачи. Главное движение, скорость которого больше скорости подачи, определяет направление и скорость деформаций в материале срезаемого слоя, а следовательно, направление схода стружки и ее форму. Скорость главного движения называют скоростью резания. Эту величину обозначают буквой υ и при лезвийной обработке измеряют в м/мин. Если главное движение является вращательным (точение, фрезерование, сверление), то скорость резания равна линейной скорости точек заготовки или инструмента, находящихся во взаимодействии. Ее можно определить по формуле:

υ = 10 -3 πDn,

где D — диаметр обрабатываемой поверхности заготовки или рабочей поверхности инструмента, мм; п — частота вращения заготовки или инструмента, об/мин.

Для количественной оценки движения подачи используется отношение расстояний, пройденных точками режущего лезвия в направлении движения подачи, к соответствующему числу циклов (или их долей) главного движения, выражаемое численно подачей. Главное движение подачи может выражаться:

• мм/об, если перемещение при подаче соответствует одному обороту инструмента (заготовки), совершающему главное движение резания;

• мм/зуб, если перемещение при подаче соответствует повороту инструмента (например, фрезы) на один угловой шаг его режущих зубьев;

• мм/дв. ход, если перемещение при подаче соответствует одному двойному ходу заготовки или инструмента, или υ мм/ход, если ход ординарный.

При выполнении некоторых операций (например, точения) удобно задавать скорость подачи υ в мм/мин (перемещение инструмента или заготовки в направлении движения подачи, совершаемое в течение одной минуты). Подачу инструмента или заготовки принято обозначать буквой S с индексом, соответствующим используемым единицам измерения: S0 — подача на один оборот; Sz - подача на зуб; S2x — подача на двойной ход; Sx -подача на один ход.

Изучить лекцию и написать краткий конспект

Тема: Общие сведения об обработке металлов резанием

Основные понятия теории резания

Сущность технологии изготовления деталей машин состоит в последовательном использовании различных технологических способов воздействия на обрабатываемую заготовку для придания ей необходимой формы и размеров с указанной точностью. Одним из таких способов является механическая обработка заготовок резанием на металлорежущих станках.

Обработка резанием (рис. 2.1) заключается в проникновении лезвия инструмента с режущей кромкой 3 в материал заготовки 2 с последующим отделением определенного слоя материала в виде стружки 4. Лезвие инструмента 1 представляет собой клинообразный элемент.

На рабочей части инструмента может располагаться одно или несколько лезвий (клиньев) определенной формы. Режущий инструмент с заданным числом (одно, два, три и т.д.) лезвий установленной формы называют лезвийным инструментом, а обработку таким инструментом — лезвийной обработкой (рис. 2.2).

Слой материала заготовки, деформированный и отделенный в результате обработки резанием, называется стружкой. Обработка резанием заключается в срезании с обрабатываемой заготовки некоторой массы металла, специально оставленной на обработку и называемой припуском. Припуск может удаляться одновременно с нескольких поверхностей заготовки или последовательно с каждой обрабатываемой поверхности. После срезания с заготовки всего припуска, оставленного на обработку, исходная заготовка прекращает свое существование и превращается в готовую деталь.

Срезанная с заготовки стружка является побочным продуктом (отходом) обработки материалов резанием. Пластическое деформирование и разрушение материала припуска с превращением его в стружку протекает при резании в специфических условиях, характерных только для обработки материалов резанием. Таким образом, типичным признаком обработки резанием является стружка.

Рис. 2.1. Схема обработки резанием:

1 — лезвие инструмента; 2 — заготовка; 3 — режущая кромка; 4 — стружка; Аγ — передняя поверхность лезвия инструмента; Аα — задняя поверхность лезвия инструмента; υ — скорость резания

Рис. 2.2. Процессы обработки резанием:

а — точение; б — фрезерование; 1 — обрабатываемая поверхность; 2 — поверхность резания; 3 — обработанная поверхность; Dr. — направление движения резания; Ds — направление движения подачи; υ — скорость резания; t — глубина резания; α — задний угол; γ — передний угол

Элементы резания

Поверхности заготовок, срезаемые за каждый проход инструмента, называют обрабатываемыми поверхностями 1 (см. рис. 2.2), а поверхности заготовок, вновь образуемые во время очередного прохода инструмента, — обработанными поверхностями 3. Промежуточную поверхность, временно существующую в процессе резания между обрабатываемой и обработанной поверхностями, принято называть поверхностью резания 2.

Глубина резания. Чтобы срезать слой материала, оставленный на заготовке как припуск на обработку, глубина проникновения лезвий инструмента в материал должна быть равна припуску. В этом случае припуск срезается за один проход инструмента. Если припуск большой, то его срезают за два прохода и более. Глубину проникновения лезвий инструмента в материал заготовки во время каждого прохода называют глубиной резания. Эту величину обозначают буквой t и измеряют в миллиметрах.

В большинстве случаев при обработке материалов резанием глубина резания t определяется как расстояние между обрабатываемой и обработанной поверхностями, измеряемое в направлении, перпендикулярном обработанной поверхности (см. рис. 2.2). Например, при точении глубина резания t=(D-d)/2, где при наружной обточке D и d — соответственно диаметры обрабатываемой и обработанной поверхностей, а при внутренней обработке, наоборот, D и d — соответственно диаметры обработанной и обрабатываемой поверхностей.

Главное движение резания и движение подачи. Процесс резания возможен только при непрерывном относительном перемещении заготовки и режущего инструмента. Эти движения выполняют и сообщают заготовке и инструменту исполнительные механизмы станков. При этом движения могут быть сообщены одновременно, последовательно, а также только одному из элементов — инструменту или заготовке.

Механизмы сообщают исполнительным органам станков только два простейших движения — вращательное и прямолинейное поступательное. Различные сочетания и количественные соотношения этих движений лежат в основе всех видов обработки материалов резанием.

Поступательное или вращательное движение, передаваемое заготовке или инструменту в процессе резания и имеющее наибольшую скорость по сравнению со всеми другими движениями исполнительных органов, называют главным движением резания или главным движением.

Поступательные или вращательные движения остальных органов станка, также передаваемые заготовке или инструменту, определяют движение подачи, необходимое для обеспечения отделения срезаемого с заготовки слоя по всей обрабатываемой поверхности.

Скорость резания и скорость подачи. Главное движение, скорость которого больше скорости подачи, определяет направление и скорость деформаций в материале срезаемого слоя, а следовательно, направление схода стружки и ее форму. Скорость главного движения называют скоростью резания. Эту величину обозначают буквой υ и при лезвийной обработке измеряют в м/мин. Если главное движение является вращательным (точение, фрезерование, сверление), то скорость резания равна линейной скорости точек заготовки или инструмента, находящихся во взаимодействии. Ее можно определить по формуле:

υ = 10 -3 πDn,

где D — диаметр обрабатываемой поверхности заготовки или рабочей поверхности инструмента, мм; п — частота вращения заготовки или инструмента, об/мин.

Для количественной оценки движения подачи используется отношение расстояний, пройденных точками режущего лезвия в направлении движения подачи, к соответствующему числу циклов (или их долей) главного движения, выражаемое численно подачей. Главное движение подачи может выражаться:

• мм/об, если перемещение при подаче соответствует одному обороту инструмента (заготовки), совершающему главное движение резания;

• мм/зуб, если перемещение при подаче соответствует повороту инструмента (например, фрезы) на один угловой шаг его режущих зубьев;

• мм/дв. ход, если перемещение при подаче соответствует одному двойному ходу заготовки или инструмента, или υ мм/ход, если ход ординарный.

При выполнении некоторых операций (например, точения) удобно задавать скорость подачи υ в мм/мин (перемещение инструмента или заготовки в направлении движения подачи, совершаемое в течение одной минуты). Подачу инструмента или заготовки принято обозначать буквой S с индексом, соответствующим используемым единицам измерения: S0 — подача на один оборот; Sz - подача на зуб; S2x — подача на двойной ход; Sx -подача на один ход.

Технологическими процессами обработки предусматриваются разнообразные способы получения деталей машин и механизмов необходимой конфигурации. Цель специалистов-технологов заключается в том, чтобы в результате выполненных операций был получен образец, наиболее точно соответствующий поставленным задачам. Это обусловлено дальнейшими эксплуатационными требованиями к точности, чистоте, твердости, прочностным характеристикам обработанных деталей. Наибольшая технологичность и разнообразие способов получения заданных параметров деталей присущи операциям резания с использованием металлорежущих станков.

Рис. 1 наглядно демонстрирует взаимодействие инструмента (резца) 1 и заготовки 2, в результате которого, под воздействием режущей кромки 3, образуется стружка 4.

Рис. 1 Схема обработки резанием:

1 – лезвие инструмента; 2 – заготовка; 3 – режущая кромка; 4 – стружка; Aγ – передняя поверхность лезвия инструмента; Aα – задняя поверхность лезвия инструмента; υ – скорость резания

Для режущих инструментов характерно многообразие форм, участвовать в процессе резания могут одновременно от одного до нескольких лезвий (в форме клиньев различной конфигурации), отчего режущий инструмент получил название лезвийного, как и одноименный процесс резания (лезвийный) (рис. 2).

Рис. 2 Процессы обработки резанием:

a – точение; б – фрезерование; 1 – обрабатываемая поверхность; 2 – поверхность резания; 3 – обработанная поверхность; Dr – направление движения резания; Ds – направление движения подачи; υ – скорость резания; t – глубина резания; α – задний угол; γ – передний угол

Основные наименования в процессе резания

Стружка – поверхностный слой заготовки, отделяемый при воздействии на нее режущим инструментом. Предусмотренная технологией высота срезаемого с заготовки слоя для достижения заданного размера получила название припуска. В зависимости от заданного качества обработки удаление припуска выполняется сразу или в течение нескольких последовательных операций с использованием инструментов с одним или несколькими лезвиями. Снятие припуска приводит к преобразованию заготовки в готовую деталь.

Основной признак обработки материалов резанием

Резание материалов сопровождается специфическими условиями, характерными исключительно для этого способа обработки. Основное условие процесса резания материалов – снятие припуска и образование стружки, полученной в результате последовательных процессов пластической деформации и разрушения припуска на обработку (поверхностного слоя заготовки).

Это объединяет все виды обработки, в основе которых лежит данная закономерность, под одним общим названием: резание материалов. В качестве поясняющего примера можно использовать процесс разрезания материала ножницами. При выполнении этой операции не происходит образования стружки и снятия заданного припуска, следовательно, в соответствии с теорией резания материалов, отнести данный процесс к обработке резанием нет оснований.

СОДЕРЖАНИЕ

Основные понятия теории резания

Сущность технологии изготовления деталей машин состоит в последовательном использовании различных технологических способов воздействия на обрабатываемую заготовку для придания ей необходимой формы и размеров с указанной точностью. Одним из таких способов является механическая обработка заготовок резанием на металлорежущих станках.

Обработка резанием (рис.1) заключается в проникновении лезвия инструмента с режущей кромкой 3 в материал заготовки 2 с последующим отделением определенного слоя материала в виде стружки 4. Лезвие инструмента 1 представляет собой клинообразный элемент.

Рис.1. Схема обработки резанием: 1 – лезвие инструмента; 2 – заготовка; 3 – режущая кромка; 4 – стружка; Аγ – передняя поверхность лезвия инструмента; Аα – задняя поверхность лезвия инструмента; v – скорость резания |

На рабочей части инструмента может располагаться одно или несколько лезвий (клиньев) определенной формы. Режущий инструмент с заданным числом (одно, два, три и т.д.) лезвий установленной формы называют лезвийным инструментом, а обработку таким инструментом – лезвийной обработкой (рис.2).

Рис.2. Процессы обработки резанием: а – точение: б – фрезерование; 1 – обрабатываемая поверхность; 2 – поверхность резания; 3 – обработанная поверхность; Dr – направление движения резания; DS – направление движения подачи; v – скорость резания; t – глубина резания; α – задний угол; γ – передний угол |

Слой материала заготовки, деформированный и отделенный в результате обработки резанием, называется стружкой. Обработка резанием заключается в срезании с обрабатываемой заготовки некоторой массы металла, специально оставленной на обработку и называемой припуском. Припуск может удаляться одновременно с нескольких поверхностей заготовки или последовательно с каждой обрабатываемой поверхности. После срезания с заготовки всего припуска, оставленного на обработку, исходная заготовка прекращает свое существование и превращается в готовую деталь.

Срезанная с заготовки стружка является побочным продуктом (отходом) обработки материалов резанием. Пластическое деформирование и разрушение материала припуска с превращением его в стружку протекает при резании в специфических условиях, характерных только для обработки материалов резанием. Таким образом, типичным признаком обработки резанием является стружка.

Процесс резания сопровождается выделением теплоты; более всего нагревается стружка, которая воспринимает около 75 % выделяющейся теплоты, до 20 % теплоты воспринимает резец, около 4 % – обрабатываемая заготовка и около 1 % расходуется на нагревание окружающей атмосферы; постепенно вся теплота переходит в окружающую среду. При затуплении резца распределение теплоты, выделяющейся в процессе резания, резко меняется: в большей степени нагреваются резец и заготовка.

Режущий инструмент деформирует не только срезаемый слой, но и поверхностный слой обрабатываемой заготовки: увеличивается его твердость и уменьшается пластичность, т.е. происходит наклеп обрабатываемой поверхности. Чем мягче и пластичнее обрабатываемый металл, тем интенсивнее происходит образование наклепа. Глубина и степень упрочнения при наклепе увеличиваются с увеличением подачи и глубины резания; при затуплении резца глубина наклепа увеличивается в 2–3 раза. Применение смазочно-охлаждающей жидкости (СОЖ) значительно уменьшает глубину и степень упрочнения поверхностного слоя обрабатываемой заготовки.

ОСНОВЫ ТЕОРИИ РЕЗАНИЯ МАТЕРИАЛОВ

СОДЕРЖАНИЕ

Тема 1. ОСНОВНЫЕ ПОНЯТИЯ, ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ТЕОРИИ РЕЗАНИЯ МАТЕРИАЛОВ

Лекция 1. Классификация основных способов и видов обработки резанием

Лекция 2. Элементы конструкции и геометрические параметры режущей части инструмента (на примере токарного резца)

Лекция 3. Элементы режима резания и параметры сечения срезаемого слоя

Тема 2. ИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫ

Лекция 1. Требования, предъявляемые к инструментальным материалам

Лекция 5. Сверхтвердые материалы инструментального назначения

Лекция 6. Инструментальные материалы с износостойкими покрытиями

Лекция 7. Абразивные материалы и инструменты

Тема 3. ОСНОВЫ ФИЗИКИ ПРОЦЕССА РЕЗАНИЯ

Лекция 1. Некоторые сведения о пластической деформации металлов

Лекция 2. Типы стружек при резании пластичных и хрупких материалов

Лекция 3. Процесс образования сливной стружки при свободном прямоугольном резании. Определение степени деформации стружки

Лекция 4. Схема образования элементной стружки

Лекция 5. Трибология процесса резания материалов. Наростообразование

Тема 4. СИЛА И МОЩНОСТЬ ПРИ РЕЗАНИИ

Лекция 1. Система сил при резании

Лекция 2. Закономерности влияния условий резания на его силу и мощность

Тема 5. ТЕПЛОВЫЕ ЯВЛЕНИЯ В ПРОЦЕССЕ РЕЗАНИЯ

Лекция 1. Источники выделения теплоты и ее баланс при резании материалов

Лекция 2. Экспериментальные методы исследования тепловых процессов при резании

Лекция 3. Влияние на температуру основных факторов процесса резания

Тема 6. РАЗРУШЕНИЕ И ИЗНАШИВАНИЕ РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТОВ. СТОЙКОСТЬ ИНСТРУМЕНТОВ

Лекция 2. Стойкость инструмента и скорость резания, допускаемая его режущими свойствами

Тема 7. КАЧЕСТВО ОБРАБОТАННОЙ ПОВЕРХНОСТИ

Лекция 1. Качество обработанной поверхности

Тема 8. ОПРЕДЕЛЕНИЕ РЕЖИМОВ РЕЗАНИЯ

Лекция 1. Определение режимов резания

Лекция 2. Аналитический и табличный способы расчета режима резания

Ссылка на публикацию

В конспекте лекций освещены основные процессы, которые имеют место при обработке резанием материалов: кинематика процессов обработки, геометрические параметры лезвий инструментов и срезаемого слоя, стружкообразование, контактные явления на поверхностях инструмента, тепловые процессы, изнашивание инструментов, формирование обработанной поверхности заданного качества.

У конспекті лекцій висвітлено основні процеси, які мають місце при обробці різанням матеріалів: кінематика процесів обробки, геометричні параметри лез інструментів та шару, що зрізається, стружкоутворення, контактні явища на поверхнях інструменту, теплові процеси, знос інструменту, формування обробленої поверхні заданої якості.

The lecture notes highlight the main processes that take place during material cutting: the kinematics of the processing processes, the geometric parameters of the tool blades and the cut layer, chip formation, contact phenomena on the tool surfaces, thermal processes, tool wear, the formation of a machined surface of a given quality.

Читайте также: