Опишите кратко технологический процесс азотирования деталей и область его применения

Обновлено: 07.07.2024

Существующие технологии, оборудование, методы контроля и регулирования атмосферы

Азотирование является одним из распространённых видов химико-термической обработки сталей и сплавов, цель которой состоит в придании поверхностным слоям повышенных прочностных характеристик. Азотированный слой может обладать очень высокой твердостью, износостойкостью, в несколько раз превышающей износостойкость закалённых высокоуглеродистых и цементированных сталей. Насыщение поверхности стали азотом позволяет, кроме повышения прочности, увеличить жаропрочность тугоплавких металлов и сплавов, т.е., иными словами, увеличить прочность металла при более высокой температуре. Азотированием называют процесс адсорбции атомов азота поверхностью изделий и их дальнейшее диффузионное продвижение в глубину металла с целью образования нитридов с легирующими элементами.

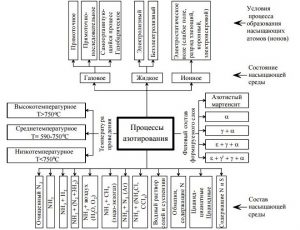

Существует три основных типа азотирования:

- твёрдое: с адсорбцией из порошковых составляющих или обмазок

- жидкостное: с адсорбцией из растворов солей

- газовое: адсорбция происходит из газовой фазы.

В газовом азотировании, в свою очередь, существует несколько методов.

- Высокотемпературное газовое: в машиностроении практически не применяется из-за значительных деформаций изделий.

- Ионное газовое имеет специфические особенности.

- Газовое низкотемпературное азотирование является наиболее распространённым методом.

Примечание. В настоящей статье рассмотрены вопросы только низкотемпературного газового азотирования.

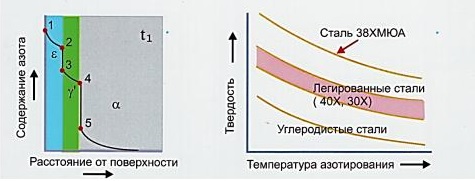

Газовое низкотемпературное азотирование применяют с целью повышения поверхностной твёрдости, износостойкости, теплостойкости, усталостной прочности и коррозионной стойкости изделий машиностроения. Самыми распространёнными деталями для упрочнения данным методом являются: коленчатые валы, шестерни, плунжера, матрицы экструзии алюминия, штампы и тому подобное. Общая, характерная особенность заготовок, подвергающихся поверхностному упрочнению, это затруднённая или невозможная их механическая обработка после упрочнения из-за высокой твёрдости и сложной геометрической формы. Азотирование проводят после проведения механической обработки, при этом процесс термообработки практически не меняет геометрию детали. С повышением концентрации легирующих элементов твёрдость поверхности повышается из за образования твердых химических соединений — нитридов. Максимальная твёрдость получается у коррозионно-стойких сталей и доходит до 1300HV. Большая глубина диффузионного слоя получается увеличенными выдержками времени в насыщающей атмосфере.

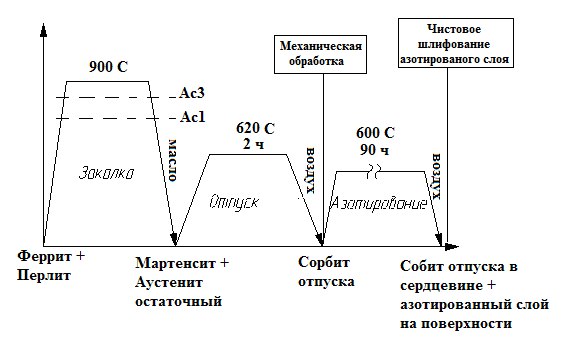

Твёрдость заготовок является суммарной составляющей из твёрдости основного металла заготовок и дополнительного поверхностного упрочнения получаемого образованием нитридов. Для повышения износостойкости и задиростойкости выбирают высокоуглеродистые марки сталей, а детали на этапе заготовок подвергают улучшению. Производят закалку заготовок с высоким отпуском, выше на 20-30°С, чем температура насыщения, после чего производят механическую обработку. Азотирование является финальной стадией изготовления деталей.

Примечание. Для некоторых деталей и марок сталей допускается возможность совмещать режимы отпуска и азотирования.

Технически целесообразными для достижения считается слои с толщиной диффузионного слоя до 0,6мм для среднелегированных сталей, например 38Х2МЮА, 35Х1М2ФА и до 1 мм для низколегированных сталей, например 40Х. Для коррозионно-стойких, типа 12Х18Н10 глубины, как правило, не должны превышать 0,2мм.

Температуру процесса выбирают в зависимости от химического состава материала, требуемой твёрдости поверхности, конструктивной жёсткости и установленного допуска на величину деформации при азотировании. Линейные деформации изделий, в среднем составляют 20% от величины диффузионного слоя. Если величина насыщенного слоя около 0,5мм, то увеличение линейного размера заготовки составит примерно 0,1мм на сторону. Чем выше температура насыщения, при прочих равных условиях, тем больше толщина слоя, но ниже твёрдость на поверхности и больше деформация. Практическим путем были получены оптимальные режимы для большинства деталей из различных материалов.

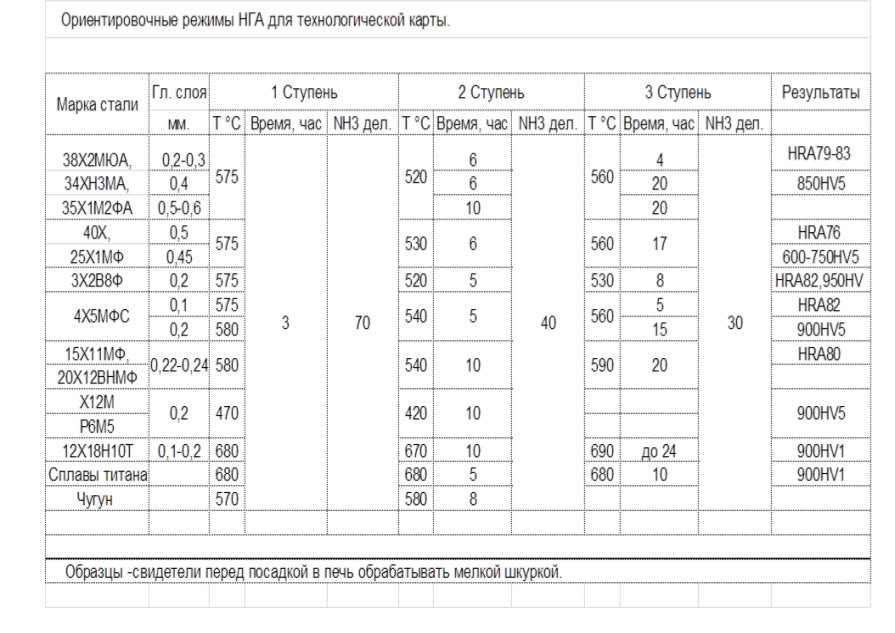

Таблица 1 Ориентировочные режимы низкотемпературного газового азотирования полученные опытным путём для технологии с применением палладиевого катализатора.

Расходы газов в таблице указаны в условных делениях ротаметров. Марки ротаметров, при проектировании печей, выбираются пропорционально объёму рабочего пространства.

Из опыта эксплуатации печей, даже с применением катализатора или методом разбавления аммиака, для сокращения длительности процесса рекомендуем применять двухступенчатый режим. В этом случае износостойкость поверхности несколько ниже, чем при постоянной (сниженной) температуре, но время на азотирование сокращается существенно.

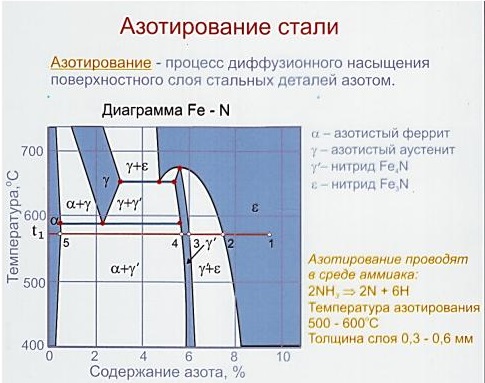

Сам процесс насыщения металла, осуществляемый в аммиачной атмосфере, проходит по уравнению: NH3 → N + 3H . Атомарный (один атом) N , который образуется в результате данной реакции, попадая на поверхность вклинивается в решётку и диффундирует в глубину изделия. В тех случаях, когда насыщение стали азотом выполняется при температуре менее 591 градуса, сначала появляется α-фаза. Следующая же фаза начинает образовываться только тогда, когда α-структура достигает лимита насыщения.

Локальное повышение твёрдости (точнее, микротвёрдости) поверхностного слоя сталей может быть достигнуто не только структурными перестройками. Упрочнение происходит также и тогда, когда в обычную микроструктуру дополнительно ввести соединения, зёрна которых имеют большие габаритные размеры. Таких процессов несколько. В частности, если поверхностные участки насытить нитридами металлов, происходит азотирование (которое часто именуют нитридированием).

- Суть технологии

- Как проводится азотирование

- Факторы, которые влияют на азотацию

- Типы азотируемых сталей

- Технологическая схема

- Типы рабочих сред

Суть технологии

Азотирование является распространённой разновидностью операций химико-термической обработки многих (но не всех!) марок сталей. Оно представляет собой процесс термообработки, при котором азот проникает в поверхность металла с целью создания поверхности с покрытием повышенной твёрдости. В результате происходит поверхностное упрочнение, после которого при просмотре микросреза поверхности под металлографическим микроскопом отчётливо просматривается тонкий белый слой повышенной микротвёрдости. Белым слой называют потому, что он не протравливается обычными реагентами, позволяющими устанавливать и исследовать микроструктуру стали. В большинстве случаев после белого слоя располагается переходной подслой, имеющий более низкую твёрдость, а после него микроструктура плавно переходит к той, что характерна для основного металла.

Количественным показателем, характеризующим качество и эффективность процесса, является микротвёрдость, которая оценивается при помощи металлографического микроскопа, использующего метод Виккерса. Микротвёрдость по Виккерсу HV представляет собой результат, полученный при внедрении в сталь алмазного индентора. Рабочая часть индентора – четырёхгранная пирамида с углом при вершине 180 0 . Такой же угол образуют касательные, проведенные к оттиску. Усреднённый результат эксперимента получают сравнением длины двух диагоналей. Твёрдость по Виккерсу формально считается микротвёрдостью материала, и измеряется в МПа.

Метод азотирования преимущественно используется для обработки стали, но может эффективно применяться также для упрочнения титана, алюминия и молибдена.

Процесс азотирования заключается в диффузии азота, направление потока которой направлено внутрь поверхностных слоёв стали. Она начинается при относительно низких температурах (500…530 0 С), поэтому последующая закалка изделия не требуется. Процесс азотирования не влияет на свойства основной микроструктуры при условии, что конечная температура отпуска продукта будет выше, чем температура азотирования.

Нитридные поверхности обладают высокой износостойкостью и противозадирными свойствами. Повышается усталостная долговечность и коррозионная стойкость детали. Дополнительным преимуществом азотирования является то, что твёрдость поверхности, из-за наличия стойких нитридов, весьма устойчива к воздействию высоких эксплуатационных температур.

Процесс применяют для химико-термической обработки:

- зубчатых передач;

- коленчатых и распределительные валов;

- толкателей кулачков;

- клапанов;

- винтов экструзионных установок;

- инструментов для литья под давлением;

- рабочих деталей тяжелонагруженной штамповой оснастки;

- инжекторов, предназначенных для формования пластмасс.

Во многих случаях, одновременно с насыщением поверхности азотом осуществляют диффузию карбонитридов, боронитридов и прочих твёрдых соединений металлов/неметаллов с азотом. Такие операции относятся к комбинированным.

Как проводится азотирование

Азотирование стали осуществляется с технической точки зрения довольно просто, поскольку не требует фазы перехода с феррита на аустенит, при этом не требуется также и дальнейшее превращение аустенита в мартенсит. Другими словами, сталь остается в исходной ферритной фазе (или цементитной, в зависимости от состава сплава) на протяжении всей процедуры. Это означает, что молекулярная структура феррита (объёмно-центрированная кубическая, или ОЦК, решётка) не меняет своей конфигурации и не перерастает в гранецентрированную кубическую (ГЦК) решётку, характерную для аустенита, как это происходит в более традиционных технологиях, например, при цементации.

Из-за того, что после азотирования проводится только естественное охлаждение материала, отсутствует стадия последующего превращения аустенита в мартенсит. Нет также изменения размера молекул и, что более важно, размерных изменений, за исключением небольшого увеличения габаритных размеров конечного продукта, вызванного диффузией азота. Этот рост учитывается при разработке технологии процесса.

Важной особенностью рассматриваемой технологии является наличие искажений, вызванных поверхностными напряжениями. Они высвобождаются теплом процесса и проявляются в виде скручивания и/или изгиба готовой детали. Поэтому во многих случаях азотированная продукция подлежит последующей правке или рихтовке на гидравлических прессах (скоростная правка на кривошипных машинах такие дефекты не убирает).

Металлургические соображения и требования к процессу заключаются в следующем. Азотирование представляет собой ферритный термохимический метод диффузии азота, образующегося от внешнего источника, поверхность сталей и чугунов. Этот процесс основан на растворимости азота в железе.

Предел растворимости азота в железе зависит от температуры. При 450 °C сплав на основе железа поглощает от 5,7 до 6,1% азота. Помимо этого, образование поверхностной фазы на легированных сталях представлено преимущественно эпсилон (ε) фазой. На это сильно влияет углерод, который содержится в стали; чем больше углерода, тем больше возможностей для формирования ε-фазы. При дальнейшем повышении температуры первичной (γ') фазы (490°C) предел растворимости начинает уменьшаться. Это происходит при температуре примерно 680 °C.

Факторы, которые влияют на азотацию

Диаграмма равновесия показывает, что для успеха процесса необходим постоянный контроль динамики диффузии азота в сталь. Необходимо соблюдать ряд параметров рабочего процесса, влияющие на качество и стабильность протекания процесса. Важно, однако, что этими параметрами можно управлять с помощью относительно простых инструментов и методов.

Основные технологические параметры газового азотирования:

- температура внутри печи;

- способ управления процессом;

- время;

- интенсивность потока газа;

- состав газа;

- техническое обслуживание технологической камеры.

Все эти факторы помогают уменьшить искажения во время процесса, при этом исключаются (или резко снижаются) нежелательные остаточные напряжения. Еще одно преимущество технологии заключается в том, что она действует как стабилизирующий переход, из-за чего азотирование металла придаёт ему дополнительные полезные качества.

Факторы управления процессом азотирования - это те его элементы, которые обеспечивают приемлемые результаты процесса. Ими являются:

- общая площадь азотируемой поверхности;

- давление процесса внутри герметичной технологической камеры;

- система подачи газа в герметичную технологическую камеру;

- система отвода газов из камеры.

- контроль процедуры подогрева перед азотированием, включая снятие напряжений, предварительную закалку и отпуск;

- качество и целостность стальной поверхности после предварительной очистки и непосредственно перед азотированием.

- постоянство химического состава стали для максимального насыщения её поверхности азотом.

Не все марки сталей, как было указано ранее, поддаются азотированию.

Типы азотируемых сталей

В процессе азотирования используется низкая растворимость азота в ферритной кристаллической структуре, что способствует выделению нитридов железа или нитридов сплавов. При содержании азота в несколько процентов на поверхности образуется в основном когезионный слой нитрида (соединительный слой). Этот слой связан с зоной диффузии, в которой выделенные нитриды равномерно распределены в стальной матрице, что приводит к упрочнению, особенно для легированных сталей. Поскольку азот снижает температуру гамма/альфа-превращения железа до 590°C, температуры азотирования обычно ниже этих значений. Считается, что нижний предел температуры азотирования составляет 350°C, потому что ниже этой температуры диффузия азота происходит с очень малой скоростью.

По мере снижения температуры время азотирования, необходимое для достижения заданной глубины твердости, увеличивается.

Твёрдость по глубине азотирования может достигать 500 мкм при максимальном уровне твёрдости> 1000 HV. Поскольку нагревание и охлаждение происходят медленно, а основная структура не претерпевает никаких преобразований или изменений в объеме, риск деформации невелик.

В отечественной нормативной литературе перечень сталей, пригодных для азотирования, не приводится, однако рекомендации по выбору имеются в ОСТ1.90005-91 и в РД 50-186-80. Подавляющее большинство азотируемых сталей относятся к конструкционным легированным, которые поставляются соответственно требований ГОСТ 4543-2016.

За рубежом азотирование проводят для сталей марок SAE 4100, 4300, 5100, 6100, 8600, 8700, 9300 и 9800 (США), британских авиационная сталей марок BS 4S 106, BS 3S 132, 905M39 (EN41B), нержавеющих сталей, а также некоторых инструментальных сталей и чугунов.

В качестве материала выбирают стали, в составе которых имеются нитридообразующие элементы. Пригодны марки, содержащие хром, ванадий,молибден и – особенно - алюминий, который обеспечивает гораздо более высокую твёрдость поверхности. В частности, 1% алюминия интенсивнее увеличивает твёрдость, чем 3% хрома. Этот показатель не зависит от содержания углерода в стали, поскольку алюминий не образует карбидов и, следовательно, полностью доступен для образования нитридов.

Поскольку деформируемость азотированного компонента зависит не только от тонкого твёрдого нитридного слоя, но и от химического состава и структуры основного материала, то для всех азотированных сталей справедливо следующее: чем более однородна и мелкозерниста структура, тем лучше результат азотирования.

Технологическая схема

Азот переносится из окружающей среды в такой последовательности:

- Адсорбция атомов азота на поверхности детали.

- Поглощение атомов азота поверхностью.

- Диффузия атомов азота по границам и внутри зёрен.

Образующийся слой демонстрирует определенную степень пористости. Это происходит из-за рекомбинации с молекулярным азотом в энергетически подходящих местах, таких как границы зёрен. Соединительный слой может быть хрупким, со склонностью к сколам и поэтому удаляется шлифованием.

Прилегающая зона диффузии влияет на прочностные характеристики (сопротивление усталости) и увеличивает сопротивление износу (при качении) и истиранию. Состав нитридных слоев может быть значительно изменён путём корректировки условий азотирования и систематизации выбора материалов.

Типы рабочих сред

Используется три основных процесса азотирования - газовое, в соляной ванне и плазменное.

Аммиачно-пропановая

При газовом азотировании донором является газ, богатый азотом, обычно аммиак (NH3). Когда аммиак контактирует с изделием, которое располагается в печи, он ралагается на атомарный азот и водород. После этого азот внедряется в поверхностные слои заготовки и образует там слой, обогащённый нитридами. По требуемым характеристикам азотсодержащего слоя уточняются режимы обработки.

Для успешного проведения процесса азотирования необходимо контролировать ряд параметров рабочего процесса. Эти параметры для газового азотирования включают:

- температуру печи;

- время;

- расход газа;

- контроль активности газа.

Все эти факторы помогают уменьшить деформацию конечного продукта.

Тлеющий разряд

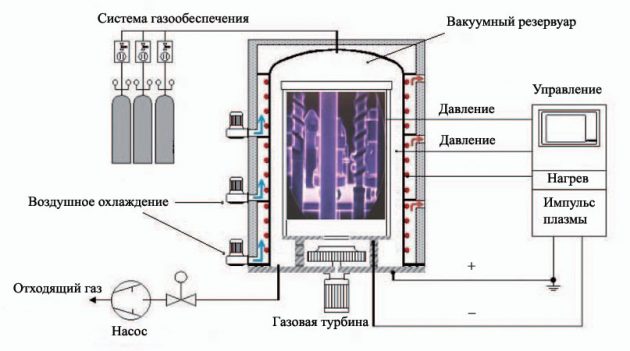

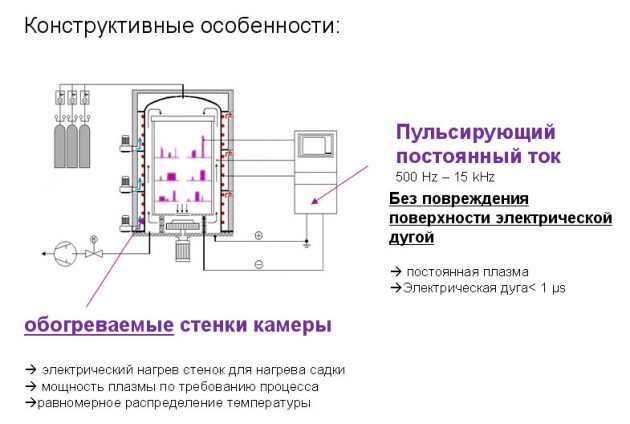

Процесс известен также под названием плазменное или ионное азотирование. Здесь реакционная способность среды обусловлена не температурой, а интенсивностью насыщения ионами основного газа. Для образования молекул с повышенным содержанием ионов по азотируемой поверхности выполянется генерирование мощных электрических полей.

Прогрессивность процесса насыщения азотом при помощи заключается в том, что разложения исходного газа не наблюдается, что исключает необходимость ввода дополнительных объёмов азота. Технология отличается также более коротким временем цикла, позволяя тщательнее контролировать микроструктуру. В результате не только улучшаются механические характеристики стальных деталей, но и возрастает их долговечность, поэтому дополнительных операций не требуется.

Жидкая среда

Процесс происходит в соляной ванне. Используется принцип разложения цианида до цианата и высвобождения азота внутри соли для диффузии в стальную поверхность. Солевые расплавы, участвующие в процессе, также содержат азот, который активно диффундирует во поверхность под воздействием высоких температур. Если в солевых расплавах находится углерод, то конечным результатом будет карбонитрирование. Температура солевого расплава должна поддерживаться в диапазоне 550 … 570°C. В итоге интенсифицируется диффузия, что позитивно отражается на производительности процесса ( не более 4…5 часов)..

Способ имеет и ограничения, связанные с токсичностью составляющих – цианидов. Кроме того, изменение химического состава расплава изменяет и параметры сформированного азотсодержащего слоя.

Азотирование, или насыщение азотом поверхности стальных изделий относится к современным разновидностям термохимической обработки металлов. Процесс повышает прочность сплава и антикоррозийные характеристики. Если сравнивать два процесса — азотирование и цементирование, то первый считают более эффективным. Обработанная азотом сталь не боится термического воздействия до +600 ˚С. При цементировании этот показатель не больше +225 ˚С.

Процесс азотирования стали

Суть процесса азотирования в том, что поверхностный слой стального предмета насыщают азотом, нагревая изделие в насыщенной аммиаком среде.

Азотирование стали, или азотацию, начали применять в промышленности не так давно. Подобный способ обработки наружной поверхности стальных изделий предложил академик Чижевский. В результате стальной сплав значительно улучшается:

- повышается твердость и стойкость к износу;

- увеличивается долговечность и выносливость металла;

- усиливается устойчивость к коррозии.

Антикоррозийные качества сохраняются во влажной среде и при воздействии паром.

Виды стали, подходящие для азотизации

Для обогащения азотом подходят разные виды стали – как легированные, так и углеродистые. С первым типом процесс эффективнее. Особенно, если в составе есть легирующие элементы, способные формировать термостойкие нитриды (хром, молибден, алюминий и прочие). При остывании подобные сплавы – нитролои – не будут становиться хрупкими, а после их твердость значительно увеличивается.

Насколько твердыми будут разные виды стальных сплавов в результате обработки азотом:

- нитролои – до 1200 HV;

- легированные – до 800 HV;

- углеродистые – до 250 HV.

Нужно учитывать и марку стали, которая указывает, для чего предназначено изделие.

Как маркируют сталь, наиболее подходящую для азотирования:

| Марка | Использование | Технологические данные | Максимальные параметры слоя | ||

| Твердость сердцевины (HRC) | Максимальная температура (˚С) | Глубина (мм) | Поверхностная твердость (HV) | ||

| Горячая обработка металла | |||||

| 4Х5МФС | Пресс-формы, молотовые штампы, прессовые вставки | 35–55 | 560 | 0,3 | 1100 |

| 3Н3М3Ф | Формы литья под давлением, ударно-штамповой, мерный, режущий инструмент | 35–51 | 560 | 0,3 | 1100 |

| 5ХНМ | Штампы горячего деформирования | 36–44 | 550 | 0,3 | 760 |

| 3Х2В8 | Прессовое тяжело нагруженное оборудование | 35–50 | 560 | 0,25 | 1100 |

| Холодная обработка металла | |||||

| Х12 | Холодные штампы | 50–55 | 520 | 0,2 | 1100 |

| Х12М | Накатные ролики, волочильные доски, глазки калибрования, матрицы, пуансоны | 53–60 | 520 | 0,2 | 1200 |

| Х12МФ | Ножи, клинки | 56–58 | 480 | 0,2 | 1300 |

| Х12Ф1 | Инструмент с тонкой режущей кромкой | 52–60 | 550 | 0,2 | 1250 |

Благодаря термостойким нитридам сталь станет тверже, но толщина азотонасыщенного слоя уменьшится.

Классификация процессов азотирования

Азотация не требует чрезвычайного повышения температуры, а значит, стальной предмет полностью сохраняет заданную форму и параметры. Это важно при обработке деталей, которые уже прошли шлифовку до нужных размеров. По завершении процедуры изделие остается только отполировать.

Есть у этого способа термохимической обработки и свои минусы. Стоимость процедуры немаленькая. Обогащение азотом стальных сплавов – процедура сложная и небыстрая. Воздействие азота на сталь идет очень медленно, для обработки детали требуется до 2,5 суток. Проводится она в условиях специально оборудованного производственного цеха.

Газовая азотизация

Традиционно азотирование проводится под воздействием газа. Для этого типа рабочей среды смешивают в равных долях аммиак и пропан либо аммиак и эндогаз. Процедура азотации в подобной среде проводится при температурном режиме до 570 °C. На сам процесс диффузии уходит около трех часов. Стальное изделие получает тонкий защитный слой, но отличающийся высокой твердостью.

Разновидностью традиционного вида азотирования является каталитическая газовая азотация. В этом случае проводят предварительную обработку аммиака, чтобы ускорить диффузию и получить большее число ионизированных радикалов.

Несколько убыстрить процесс способно применение жидкой среды для азотирования.

Иногда сама диффузия проходит за полчаса. Рабочей средой здесь является расплав цианистых солей, процесс ведется при температуре до 570 °C.

Но технологии не стоят на месте. На металлургических предприятиях все большей популярностью пользуется ионно-плазменная азотация. Ее еще именуют обработкой при тлеющем разряде.

Основное отличие этой технологии в том, что используется разреженная среда и воздействие электротока. К герметичному контейнеру подключают источник напряжения. Реторта выступает в качестве положительно заряженного электрода, а сама деталь – отрицательно заряженного. Между ними появляется поток ионов. Получившаяся плазма нагревает верхний слой стального изделия, благодаря чему поверхность насыщается азотными соединениями и становится более твердой.

Термохимический процесс

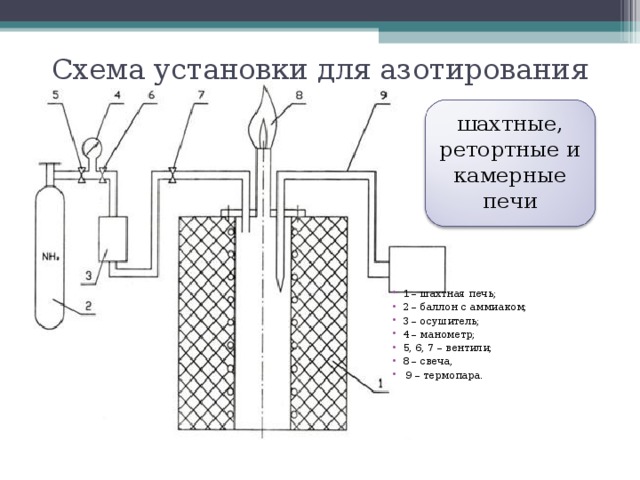

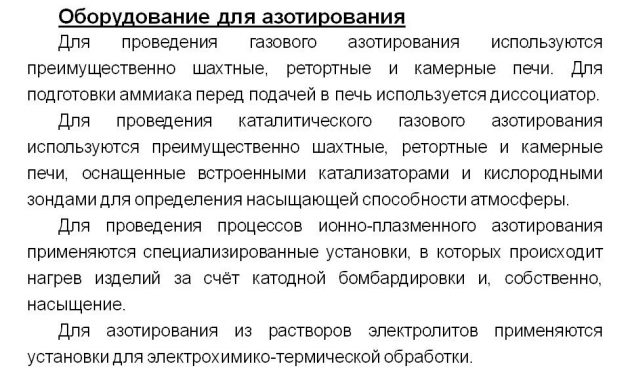

Азотирование стали проводится в муфели – железной реторте, которая герметично закрывается. В этот контейнер погружают стальные детали, а потом его направляют в специальную печь. Под воздействием необходимых температур и аммиака, выпускаемого из подключенного к муфелю баллона, сталь азотируется.

Дело в том, что аммиак содержит в себе азот, и при определенных условиях выпускает его при разложении. Происходит диффузия азота: атомы этого элемента постепенно проникают в верхний слой материала, образуя нитриды в структуре металла. Эти соединения придают поверхности изделия необходимую твердость и стойкость к коррозии. Толщина защитного слоя может достигать 0,6 мм. Чтобы избежать процесса окисления, печь охлаждают медленно.

Главными факторами, влияющими на азотирование, считаются:

- выбранный температурный режим;

- давление газа;

- степень разложения аммиака;

- время, которое муфель находится в печи.

При росте температуры уровень твердости вследствие коагуляции нитридов может стать меньше, но действие проходит быстрее.

Общая технология для всех видов азотирования

Металлургическая отрасль не стоит на месте, и у традиционного газового азотирования появились вариации. Но последовательность технологических операций практически одинакова:

- Предварительная обработка.

- Защита частей, не требующих азотации.

- Азотирование деталей.

- Конечная отделка.

На первом этапе обрабатываемую деталь требуется закалить. Для этого изделие охлаждают в масле или воде при температуре в 940 °C. После идет процесс отпуска (температура около 600 °C). Металл становится тверже и удобнее для нарезания. Далее деталь подвергают механической обработке, чтобы уточнить все необходимые параметры, например, шлифуют.

Второй этап предполагает нанесение защитного слоя на участки, которым не требуется насыщение азотом. На них путем электролиза наносят тонким слоем олово либо жидкое стекло. Создается защитная пленка, мешающая азотированию – атомы элемента не могут ее преодолеть. Далее проходит само азотирование, изделие постепенно будет становиться все тверже и устойчивее к внешним факторам.

На конечном этапе азотированные детали шлифуют, чтобы придать им точно заданную форму. Этот процесс не бывает длительным, поскольку заметной деформации геометрии изделия не происходит. Время на конечную отделку зависит от температуры и толщины поверхности, которая была обработана азотом.

Гарантию отсутствия изменений в стальном изделии дает современный вариант технологии – ионно-плазменное азотирование. При нем деталь совсем не деформируется, поскольку действие проходит при более низких температурах.

Область применения азотации стали

Азотирование стали – один из часто используемых методов обработки изделий из сплавов для достижения ими максимальных показателей по твердости и долговечности. Стальные детали не подвергаются деформации, поскольку не требуют последующей закалки. Существенно вырастает стойкость к коррозии, что важно при работе механизмов во влажных средах.

Использование азотированных сталей актуально не только в машиностроительной и станкостроительной области, но и в создании бытовых приборов – ведь потребители становятся требовательнее к качеству приобретаемых продуктов с каждым годом.

Эта методика позволяет менять характеристики не только стали, но и титановых сплавов. Высокая стоимость оборудования и сложность создания нужной среды окупается точными размерами деталей на выходе, и повышенной износостойкостью. Но есть и показатели прочности, которых нереально достигнуть методом азотации. Тогда сталь легируют, проводя глубокую обработку ее структуры. Минус такого способа – появление вредных примесей.

Видео по теме: Химико-термическая обработка стали

Улучшение свойств металла может проходить путем изменения его химического состава. Примером можно назвать азотирование стали – относительно новая технология насыщения поверхностного слоя азотом, которая стала применяться в промышленных масштабах около столетия назад. Рассматриваемая технология была предложена для улучшения некоторых качеств продукции, изготавливаемой из стали. Рассмотрим подробнее то, как проводится насыщение стали азотом.

Назначение азотирования

Многие сравнивают процесс цементирования и азотирования по причине того, что оба предназначены для существенного повышения эксплуатационных качеств детали. Технология внесения азота имеет несколько преимуществ перед цементацией, среди которых отмечают отсутствие необходимости повышения температуры заготовки до значений, при которых проходит пристраивание атомной решетки. Также отмечается тот факт, что технология внесения азота практически не изменяет линейные размеры заготовок, за счет чего ее можно применять после финишной обработки. На многих производственных линиях азотированию подвергают детали, которые прошли закалку и шлифование, практически готовы к выпуску, но нужно улучшить некоторые качества.

Назначение азотирования связано с изменением основных эксплуатационных качеств в процессе нагрева детали в среде, которая характеризуется высокой концентрацией аммиака. За счет подобного воздействия поверхностный слой насыщается азотом, и деталь приобретает следующие эксплуатационные качества:

- Существенно повышается износостойкость поверхности за счет возросшего индекса твердости.

- Улучшается значение выносливости и сопротивление к росту усталости структуры металла.

- Во многих производствах применение азотирования связано с необходимостью придания антикоррозионной стойкости, которая сохраняется при контакте с водой, паром или воздухом с повышенной влажностью.

Вышеприведенная информация определяет то, что результаты азотирования более весомы, чем цементации. Преимущества и недостатки процесса во многом зависят от выбранной технологии. В большинстве случаев переданные эксплуатационные качества сохраняются даже при нагреве заготовки до температуры 600 градусов Цельсия, в случае цементирования поверхностный слой теряет твердость и прочность после нагрева до 225 градусов Цельсия.

Технология процесса азотирования

Во многом процесс азотирования стали превосходит другие методы, предусматривающие изменение химического состава металла. Технология азотирования деталей из стали обладает следующими особенностями:

- В большинстве случаев процедура проводится при температуре около 600 градусов Цельсия. Деталь помещается в герметичную муфельную печь из железа, которая помещается в печи.

- Рассматривая режимы азотирования, следует учитывать температуру и время выдержки. Для разных сталей эти показатели будут существенно отличаться. Также выбор зависит от того, каких эксплуатационных качеств нужно достигнуть.

- В созданный контейнер из металла проводится подача аммиака из баллона. Высокая температура приводит к тому, что аммиак начинает разлагаться, за счет чего начинают выделяться молекулы азота.

- Молекулы азота проникают в металл по причине прохождения процесса диффузии. Засчет этого на поверхности активно образуются нитриды, которые характеризуются повышенной устойчивостью к механическому воздействию.

- Процедура химико-термического воздействия в данном случае не предусматривает резкое охлаждение. Как правило, печь для азотирования охлаждается вместе с потоком аммиака и деталью, за счет чего поверхность не окисляется. Поэтому рассматриваемая технология подходит для изменения свойств деталей, которые уже прошли финишную обработку.

Цех ионно-вакуумного азотирования

Классический процесс получения требуемого изделия с проведением азотирования предусматривает несколько этапов:

- Подготовительная термическая обработка, которая заключается в закалке и отпуске. За счет перестроения атомной решетки при заданном режиме структура становится более вязкой, повышается прочность. Охлаждение может проходить в воде или масле, иной среде – все зависит от того, насколько качественным должно быть изделие.

- Далее выполняется механическая обработка для придания нужной форы и размеров.

- В некоторых случаях есть необходимость в защите определенных частей изделия. Защита проводится путем нанесения жидкого стекла или олова слоем толщиной около 0,015 мм. За счет этого на поверхности образуется защитная пленка.

- Выполняется азотирование стали по одной из наиболее подходящих методик.

- Проводятся работы по финишной механической обработке, снятию защитного слоя.

Режимы азотирования стали

Получаемый слой после азотирования, который представлен нитридом, составляет от 0,3 до 0,6 мм, за счет чего отпадает необходимость в проведении процедуры закаливания. Как ранее было отмечено, азотирование проводят относительно недавно, но сам процесс преобразования поверхностного слоя металла был уже практически полностью изучен, что позволило существенно повысить эффективность применяемой технологии.

Металлы и сплавы, подвергаемые азотированию

Существуют определенные требования, которые предъявляются к металлам перед проведением рассматриваемой процедуры. Как правило, уделяется внимание концентрации углерода. Виды сталей, подходящих для азотирования, самые различные, главное условие заключается в доле углерода 0,3-0,5%. Лучших результатов достигают при применении легированных сплавов, так как дополнительные примеси способствуют образованию дополнительных твердых нитритов. Примером химической обработки металла назовем насыщение поверхностного слоя сплавов, которые в составе имеют примеси в виде алюминия, хрома и другие. Рассматриваемые сплавы принято называть нитраллоями.

Микроструктура сталей после азотирования

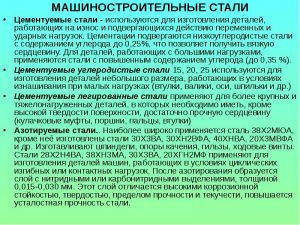

Внесение азота проводится при применении следующих марок стали:

- Если на деталь будет оказываться существенное механическое воздействие при эксплуатации, то выбирают марку 38Х2МЮА. В ее состав входит алюминий, который становится причиной снижения деформационной стойкости.

- В станкостроении наиболее распространение получили стали 40Х и 40ХФА.

- При изготовлении валов, которые часто подвергаются изгибающим нагрузкам применяют марки 38ХГМ и 30ХЗМ.

- Если при изготовлении нужно получить высокую точность линейный размеров, к примеру, при создании деталей топливных агрегатов, то используется марка стали 30ХЗМФ1. Для того чтобы существенно повысить прочность поверхности и ее твердость, предварительно проводят легирование кремнем.

При выборе наиболее подходящей марки стали главное соблюдать условие, связанное с процентным содержанием углерода, а также учитывать концентрацию примесей, которые также оказывают существенное воздействие на эксплуатационные свойства металла.

Основные виды азотирования

Выделяют несколько технологий, по которым проводят азотирование стали. В качестве примера приведем следующий список:

- Аммиачно-пропановая среда. Газовое азотирование сегодня получило весьма большое распространение. В данном случае смесь представлена сочетанием аммиака и пропана, которые берутся в соотношении 1 к 1. Как показывает практика, газовое азотирование при применении подобной среды требует нагрева до температуры 570 градусов Цельсия и выдержки в течение 3-х часов. Образующийся слой нитридов характеризуется небольшой толщиной, но при этом износостойкость и твердость намного выше, чем при применении классической технологии. Азотирование стальных деталей в данном случае позволяет повысить твердость поверхности металла до 600-1100 HV.

- Тлеющий разряд – методика, которая также предусматривает применение азотсодержащей среды. Ее особенность заключается в подключении азотируемых деталей к катоду, в качестве положительного заряда выступает муфель. За счет подключение катода есть возможность ускорить процесс в несколько раз.

- Жидкая среда применяется чуть реже, но также характеризуется высокой эффективностью. Примером можно назвать технологию, которая предусматривает использование расплавленного цианистого слоя. Нагрев проводится до температуры 600 градусов, период выдержки от 30 минут до 3-х часов.

В промышленности наибольшее распространение получила газовая среда за счет возможность обработки сразу большой партии.

Каталитическое газовое азотирование

Данная разновидность химической обработки предусматривает создание особой атмосферы в печке. Диссоциированный аммиак проходит предварительную обработку на специальном каталитическом элементе, что существенно повышает количество ионизированных радикалов. Особенности технологии заключаются в нижеприведенных моментах:

- Предварительная подготовка аммиака позволяет увеличить долю твердорастворной диффузии, что снижает долю реакционных химических процессов при переходе активного вещества от окружающей среды в железо.

- Предусматривает применение специального оборудования, которое обеспечивает наиболее благоприятные условия химической обработки.

Процесс азотирования стали

Применяется данный метод на протяжении нескольких десятилетий, позволяет изменять свойства не только металлов, но и титановых сплавов. Высокие затраты на установку оборудования и подготовку среды определяют применимость технологии к получению ответственных деталей, которые должны обладать точными размерами и повышенной износостойкостью.

Свойства азотированных металлических поверхностей

Довольно важным является вопрос о том, какая достигается твердость азотированного слоя. При рассмотрении твердости учитывается тип обрабатываемой стали:

- Углеродистая может иметь твердость в пределах 200-250HV.

- Легированные сплавы после проведения азотирования обретают твердость в пределе 600-800HV.

- Нитраллои, которые имеют в составе алюминий, хром и другие металлы, могут получить твердость до 1200HV.

Другие свойства стали также изменяются. К примеру, повышается коррозионная стойкость стали, за счет чего ее можно использовать в агрессивной среде. Сам процесс внесения азота не приводит к появлению дефектов, так как нагрев проводится до температуры, которая не изменяет атомную решетку.

Читайте также: