Объясните общую схему процесса диагностирования кратко

Обновлено: 06.07.2024

Техническая диагностика представляет собой систему методов, применяемых для установления и распознания признаков, характеризующих техническое состояние оборудования. Все методы технического диагностирования разделяются на субъективные (органолептические) и объективные (приборные).

Несмотря на развитие аппаратных средств измерений и контроля, большая роль в определении неисправностей и нахождении повреждений механического оборудования приходится на субъективные методы, предполагающие использование человеческих органов чувств. Комплекс таких органолептических методов контроля получил название осмотр. Осмотр, включает в себя элементы визуального, измерительного контроля, восприятия шумов и вибраций, оценку степени нагрева корпусных деталей, методы осязания, используемые для определения фактического состояния оборудования и его составных частей, процессов их функционирования и взаимодействия, влияния окружающей среды и условий эксплуатации.

Органолептические методы

Органолептический метод (органо- + греч. leptikos — способный взять, воспринять) основан на анализе информации, воспринимаемой органами чувств человека (зрение, обоняние, осязание, слух) без применения технических измерительных или регистрационных средств. Эта информация не может быть представлена в численном выражении, а основывается на ощущениях, генерируемых органами чувств. Решение относительно объекта контроля принимается по результатам анализа чувственных восприятий. Поэтому точность метода существенно зависит от квалификации, опыта и способностей лиц, проводящих диагностирование. При органолептическом контроле могут использоваться технические средства, не являющиеся измерительными, а лишь повышающие разрешающие способности или восприимчивость органов чувств (лупа, микроскоп, слуховая трубка и т.п.).

Практический опыт показывает, что невозможно заменить механика с его субъективизмом, основанном на знании особенностей эксплуатации и ремонта оборудования. Этот метод является первым уровнем решения задач диагностирования. Стандартами, использование органолептического метода контроля не регламентируется, однако в практике работы служб технического обслуживания он применяется повсеместно. Основываясь на опыте эксплуатации металлургических машин накопленным рядом фирм, данный метод интерпретируется следующим образом.

Основные органолептические методы, используемые при оценке технического состояния механического оборудования.

- Анализ шумов механизмов проводится по двум направлениям:

1.1 Акустическое восприятие, позволяющее оценивать наиболее значимые повреждения, меняющие акустическую картину механизма. Весьма эффективно при определении повреждений муфт, дисбаланса или ослабления посадки деталей, обрыве стержней ротора, ударах деталей. Диагностические признаки – изменение тональности, ритма и громкости звука.

1.2 Анализ колебаний механизмов. В этом методе механические колебания корпусных деталей преобразуются в звуковые колебания при помощи технических или электронных стетоскопов. Электронные средства позволяют расширить возможности человеческого восприятия.

- Восприятие вибрации основано на тактильном анализе (как реакции соприкосновения), как и контроль температуры. Значения параметров вибрации субъективно оценить нельзя. Возможен сравнительный анализ вибрации. Абсолютная оценка практически всегда содержит грубые ошибки из-за различных ощущений человека и широкого спектрального состава вибрации. В высокочастотном диапазоне возможности человека по восприятию вибрации ограничены. В низкочастотном диапазоне возможности человека по восприятию вибрации существенно различаются из-за различного уровня подготовки.

- Визуальный осмотр механизма предоставляет большую часть информации о техническом состоянии. Осмотр может проводиться в динамическом режиме (при работающем механизме) и в статическом (при остановленном механизме).

- Методы осязания используются при оценке волнистости, шероховатости, качестве смазочного материала, его вязкости, пластичности, наличии посторонних включений, для оценки шероховатости поверхности поврежденных деталей.

Приборные методы

Наряду с органолептическими методами при техническом диагностировании используются приборные методы, позволяющие получить количественную оценку измеряемого параметра. Диагностирование с применением приборов основано на получении информации в виде электрических, световых, звуковых сигналов, отображающих изменение состояния объекта. В зависимости от физической природы измеряемых параметров различают:

- Механический метод – основан на измерении геометрических размеров, зазоров в сопряжениях, давлений и скорости элементов. Применяется при количественной оценке износа деталей, установлении люфтов и зазоров в сопряжениях, давлениях в гидро- и пневмосетях, сил затяжки резьбовых соединений, номинальной скорости привода. Используется разнообразный мерительный инструмент и приборы: линейки, штангенциркули, щупы, шаблоны, индикаторы перемещения часового типа, динамометрические ключи, ключи предельного момента, манометры.

- Электрический метод (ваттметрия) заключается в измерении: силы тока, напряжений, мощности, сопротивлений и других электрических параметров. Метод позволяет по косвенным параметрам установить техническое состояние механизма. Средства для реализации: амперметры; вольтметры; измерительные мосты; датчики: перемещений, крутящих моментов, давлений; тахогенераторы; термопары.

- Тепловой метод (термометрия) – основан на измерении температурных параметров диагностируемого объекта. С помощью термометрии определяются: деформации, вызываемые неравномерностью нагрева, состояние подшипниковых узлов, смазочных систем, тормозов, муфт. Используются: термосопротивления, термометры, термопары, термоиндикаторы, термокраски, тепловизоры.

- Виброакустические методы (виброметрия) основаны на измерении упругих колебаний, распространяющихся по узлам в результате соударения движущихся деталей при работе механизмов. Область применения: оценка и контроль механических колебаний; определение, распознавание и мониторинг развития повреждений в деталях и конструкциях. Используются: шумомеры, виброметры, спектроанализаторы параметров виброакустического сигнала.

- Методы анализа смазки основаны на определении вида и количества продуктов изнашивания в масле. Применяются способы: колориметрический, полярографический, магнитно-индукционный, радиоактивный и спектрографический.

- Методы неразрушающего контроля: магнитные, вихретоковые, ультразвуковые, контроля проникающими веществами, радиационные, радиоволновые. Методы используются для определения целостности отдельных деталей механизма.

Классификация диагностических приборов может быть проведена по следующим признакам: цифровые и аналоговые, показывающие и сигнализирующие, универсальные и специализированные, стационарные и переносные и др.

Однако, все средства технического диагностирования, используемых для диагностики механического оборудования, по уровню решаемых задач и приборной реализации можно разделить на: портативные, анализаторы и встроенные системы.

Портативные средства технического диагностирования реализуют измерение одного или нескольких диагностических параметров, характеризуются малыми габаритами и отсутствием обмена данных с компьютерными системами (рисунок 40). К их преимуществам относятся: быстрота процесса измерения, простое обслуживание и управление, оперативное и наглядное получение информации в виде одиночного результата, низкая стоимость. Область применения – оперативный контроль технического состояния оборудования работниками ремонтных служб и технологическим персоналом.

Одной из важных задач, стоящих перед автомобилистами, является снижение материальных и трудовых затрат на проведение технического обслуживания и ремонта автомобилей. Этому в значительной степени способствует широкое внедрение в процессы ТО и ремонта современных методов и средств технического диагностирования.

Процесс диагностирования предполагает использование следующих элементов :

1) Объект диагностирования

2) Средства диагностирования, которое в свою очередь включает в себя:

датчик установленный (устанавливаемый) на автомобиле

-устройство, отображающее информацию

-логическое устройство, предусматривающее анализ информации средствами диагностирования

3) Диагноз технического состояния объекта диагностирования определяющий:

- соответствие техническим требованиям и допуск к дальнейшей эксплуатации;

-несоответствие эксплуатационных показателей требованиям нормативно-технической документации, требующее регулировки или технического обслуживания;

-несоответствие требованиям технической документации, требующее ремонта или замены агрегатов, узла или отдельных деталей.

Диагностирование осуществляется либо в процессе работы самого автомобиля, его агрегатов и систем на заданных нагрузочных, скоростных и типовых режимах (функциональное диагностирование) либо при использовании внешних приводных устройств (роликовых стендов, подкатных и переносных приспособлений) с помощью которых на автомобиль подаются тестовые воздействия (тестовое диагностирование).

Последнее время много внимания уделяется оснащению автомобильной техники встроенными средствами диагностирования позволяющими контролировать техническое состояние автомобиля без использования дополнительного оборудования(эксплуатационное диагностирование).

Таким образом, чтобы более четко уяснить процесс диагностирования мы должны подробно рассмотреть методы и средства технического диагностирования.

Методы технического диагностирования машин.

Методы диагностирования классифицируют на субъективные и объективные. Субъективную оценку дают визуально и на слух.

Визуально определяют места утечек жидкостей, отработавших газов, дымление из сапуна картера и т.д. На слух определяют места и характер стуков, шумов, перебоев в работе двигателя, агрегатов и т.д.

С помощью осязания определяют места и степень нагрева механизмов, источники вибраций и др. (Рекомендуется данную информацию пояснить примерами из практической деятельности).

Объективное диагностирование осуществляется с помощью приборов по герметизации рабочих объемов, функциональным параметрам, параметрам рабочих процессов, виброакустическими методами, по концентрации продуктов износа и т.д.

Герметичность рабочих объектов определяется по количеству прерывающихся в картер двигателя отработавших газов, давлению и перепаду давления, создаваемому сопротивлением, расходу воздуха или масла через неплотности, уровню охлаждающей жидкости и т.д.

По функциональным параметрам определяются мощность и крутящий момент двигателя, подача топливного насоса, частота вращения коленчатого вала и др.

По изменению виброакустических параметров определяется техническое состояние двигателя и его систем, агрегатов трансмиссии, состояние подшипников и других деталей и сопряжений.

Концентрация продуктов износа в масле определяется методами спектрального анализа. Этими методами определяются пригодность к дальнейшему использованию и степени (или интенсивность) износа отдельных сопряжений кривошипно-шатунного механизма, цилиндропоршневой группы двигателей, износ сопряжений агрегатов трансмиссии и т.д.

Методы диагностирования машин, их агрегатов и узлов характеризуются способом измерения и физической сущностью диагностических параметров.

Методы диагностирования выбирают исходя из поставленных задач и установленных показателей диагностирования; они должны включать диагностическую модель объекта, правила измерения диагностических параметров, их анализа и обработки.

В настоящее время приятно выделять следующие основные группы методов, классифицированных в зависимости от вида диагностических параметров:

Первая группа методов базируется в основном на имитации скоростных и нагрузочных режимов работы автомобиля и определении при заданных условиях выходных параметров. Для этой цели используются стенды с беговыми барабанами (сила тяги на ведущих колесах, тормозные силы механизмов колес, боковые силы, действующие на колеса и т.д.)..

Вторая группа методов основывается на объективной оценке геометрических параметров в статистике, что требует в целом ряде случаев применения динамометров для приложения к диагностируемому сопряжению стандартного усилия при определении зазора (люфта, свободного хода).

Третья группа - включает в себя методы, определяющие состояние объекта по герметичности рабочих объемов степень износа цилиндропоршневой группы двигателя, работоспособность пневматического привода тормозов, плотность прилегающих клапанов и т.д. путем создания в контролируемом объеме избыточного давления (опрессовки) или наоборот, разрежения и в оценке интенсивности падения давления (разрежение).

Например: компрессометр К-272 предназначен для оценки состояния цилиндропоршневой группы (ЦПГ) и клапанов.

Четвертая группа - включает в себя методы определяющие состояние объекта по характеру колебательных процессов:

- методы, оценивающие колебания напряжения в электрических цепях;

-методы, оценивающие параметры виброакустических сигналов (полученных при работе зубчатых зацеплений, клапанных механизмов, подшипников и т.п.);

-методы, оценивающие пульсацию давления в трубопроводах

( на этой основе созданы автотесторы двигателей для диагностирования дизельной топливной аппаратуры).

Определенное место занимают методы, оценивающие по физико-химическому составу отработавших эксплуатационных материалов состояние узлов и агрегатов и отклонение от их нормального функционирования.

Например, простейший экспресс-анализ отработанного масла и загрязнение, сложный спектральный анализ проб масел, в результате проведения которого по наличию и концентрации различных химических элементов в масле можно поставить диагноз работоспособности отдельных узлов и сопряжений агрегата.

Если в пробе картерного масла двигателя имеется высокое содержание свинца, это говорит об износе вкладышей шатунных и коренных подшипников, если высокое содержание железа - об износе гильз цилиндров, если высокое содержание кремния - о раз герметизации соединений впускного трубопровода.

Возможность диагностирования многих агрегатов и механизмов машин любым методом в большей степени зависит от контролепригодности автомобиля.

Наилучшим образом приспособленностью к контролю обладают автомобили с встроенными средствами диагностирования, о чем мы поговорим при изучении следующего вопроса.

В общем случае процесс технического диагностирования включает следующие элементы:

- обеспечение функционирования объекта в заданных режимах или тестовое воздействие на объект

- улавливание с помощью датчиков сигналов, выражающих значения диагностических параметров, их преобразование и измерение

- постановка диагноза на основании логической обработки полученной информации путем сопоставления с нормативами

Рис. Схема процесса диагностирования: S — диагностический параметр; S’ — диагностический параметр в трансформированном виде; Si — текущее значение диагностического параметра; Sном — номинальное значение; Sд — допустимое значение диагностического параметра; Sп — предельное значение

Диагностирование осуществляется либо в процессе работы самого транспортного средства, его агрегатов и систем в заданных нагрузочных, скоростных и тепловых режимах (функциональное диагностирование), либо при использовании внешних приводных устройств (роликовых стендов, подкатных и переносных приспособлений), с помощью которых на автомобиль оказываются тестовые воздействия (тестовое диагностирование). Эти воздействия должны обеспечивать получение максимальной информации о техническом состоянии объекта при оптимальных трудовых и материальных затратах.

Как показано на рисунке, от объекта диагностирования, выведенного в заданный режим, с помощью специального датчика (механического, гидравлического, пьезоэлектрического, индукционного и др.) воспринимается сигнал, отражающий диагностический параметр S, характеризующий, в свою очередь, значение структурного параметра.

Различают легкосъемные и встроенные датчики. Первые устанавливаются на объект на время диагностирования (магнитные, навесные, на зажимах и т.п.), а вторые являются элементами конструкции автомобиля. Встроенные датчики могут быть подключены к контрольным приборам для постоянного наблюдения или к централизованным штепсельным разъемам.

От датчика сигнал в трансформированном виде S’ поступает в измерительное устройство, затем значение диагностического параметра Si выдается устройством отображения данных (стрелочный прибор, цифровая индикация, графопостроитель и т.п.).

В автоматизированных СТД с помощью специального логического устройства, функционирующего на базе микропроцессора, выполняется автоматическая постановка диагноза, а также выдаются рекомендации в нормативной форме о возможности дальнейшей эксплуатации или необходимости проведения ремонтно-регулировочных операций и замены неисправных элементов. В неавтоматизированных СТД постановка диагноза осуществляется оператором.

Если производится поиск неисправности сложного механизма или системы и используется несколько диагностических параметров, постановка диагноза существенно усложняется. В этом случае необходимо на основании данных о надежности объекта выявить связи между его наиболее вероятными неисправностями и используемыми диагностическими параметрами. Для этой цели в практике диагностирования транспортных средств наиболее часто применяют диагностические матрицы.

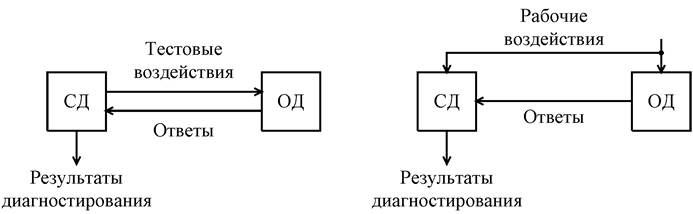

Различают два вида систем диагностирования (рис. 2.1).

Рис.2.1. Система диагностирования технического состояния:

а – тестовое диагностирование; б – функциональное

В системе функционального диагностирования (рис. 2.1, в) СД не формирует воздействий на ОД. На ОД и СД поступают рабочие воздействия, предусмотренные алгоритмом функционирования объекта. Система диагностирования действует в процессе рабочего функционирования ОД и решает задачи правильности функционирования и поиска неисправностей, нарушающих нормальное функционирование.

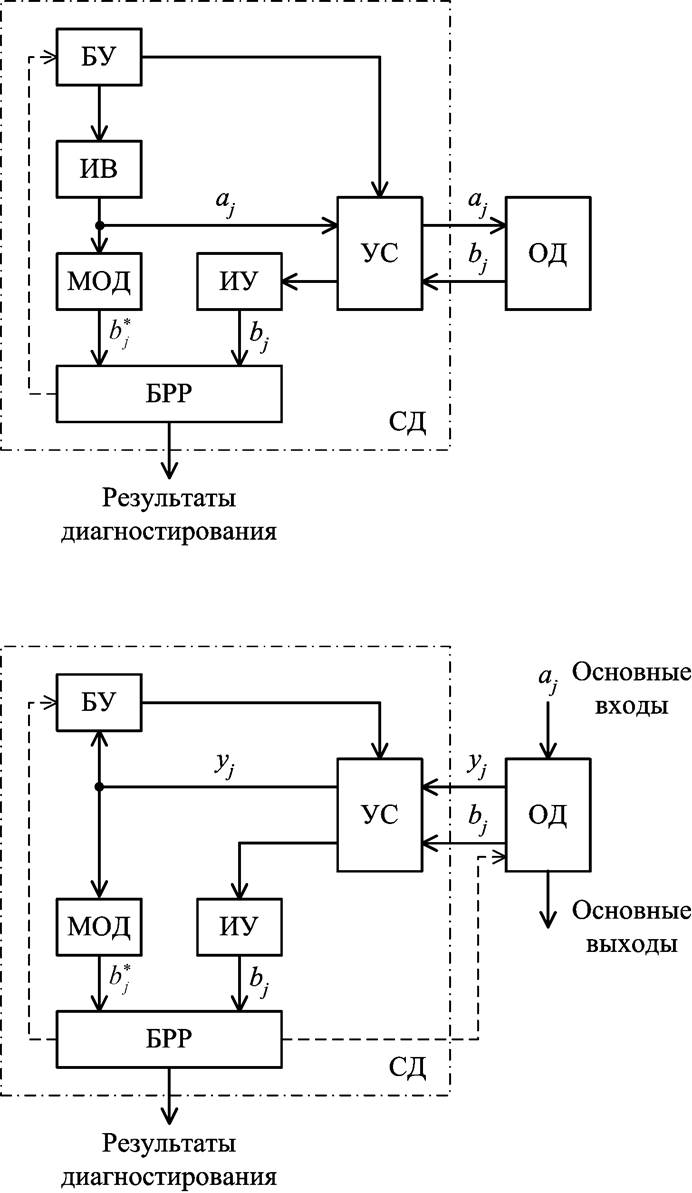

В функциональной схеме системы тестового диагностирования (рис. 2.2, а)

Рис.2.2. Схемы систем тестового (а) и функционального (б)

блок управления БУ служит для хранения алгоритма диагностирования и управления работой средств диагностирования. Источник воздействий ИВ вырабатывает воздействия в виде элементарных проверок, входящих в тест, и в соответствии с алгоритмом диагностирования в определенной последовательности подает их через устройство связи УС на объект диагноза ОД, а также на модель объекта диагноза МОД. Блок МОД вырабатывает информацию о возможных технических состояниях ОД в виде возможных результатов элементарных проверок, входящих в тест. ОД в ответ на воздействие формирует фактические результаты элементарных проверок, которые через УС и измерительное устройство ИУ поступают на вход блока расшифровки результатов БРР. В этом блоке сравниваются результаты элементарных проверок, снимаемых с выходов ОД и формируемых МОД. Результат сравнения запоминается в БРР, после чего БУ назначает очередную элементарную проверку, входящую в тест. Если назначение очередной проверки зависит от результата предыдущей, то между блоками БРР и БУ устанавливается прямая связь (показана штриховой линией). После прохождения всего или части теста блок БРР формирует результаты диагностирования.

В конечном итоге процедура диагностирования сводится к сравнению работы идеального устройства (задается моделью ОД) и реального исследуемого устройства. Число неисправностей в реальном устройстве, как правило, велико, поэтому процедура диагностирования сложна и требует большого числа измерительных и вычислительных операций. Для проведения процедуры диагностирования требуется решение следующих основных задач: выбор и построение модели ОД, синтез теста, построение алгоритма диагностирования, синтез и реализация средств диагностирования.

2.2. Функциональное диагностирование

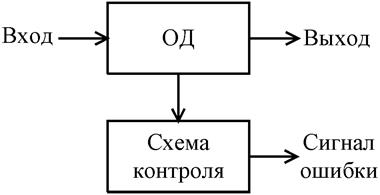

Представим схему системы функционального диагностирования (рис. 2.2, б) в виде схемы из двух блоков (см. рис. 2.3).

Рис.2.3. Блок-схема функционального диагностирования

В ней вся дополнительная аппаратура объединена в едином блоке – схеме контроля (СК). Результатом диагностирования является сигнал ошибки, который формируется при возникновении дефекта в ОД, а также, может быть, и в самой СК.

Диагностика неисправностей в электронных системах управления автомобиля проводится обычно в такой последовательности.

Шаг 1. Подтверждение факта наличия неисправности

Требуется убедиться, что неисправность реально существует. Если водитель неверно интерпретирует нормальные реакции автомобиля в каких-то обстоятельствах, ему следует это объяснить. Полезным источником информации является сам водитель (владелец) у которого надо уточнить условия возникновения неисправности:

— какова была за бортом температура;

— прогрет ли двигатель;

— проявляется ли неисправность при трогании с места, ускорении или при постоянной скорости движения;

— какие предупреждающие индикаторы на панели приборов при этом включаются;

— какие и когда выполнялись на автомобиле сервисные или ремонтные работы;

— пользовался ли автомобилем кто-либо другой.

Шаг 2. Внешний осмотр и проверка узлов, блоков и систем автомобиля

Проведение осмотра и предварительной проверки при диагностике необходимо. По оценкам экспертов, 10-30% неисправностей на автомобиле выявляются таким путем. До проведения диагностики неисправностей в системе управления двигателем важно устранить очевидные неисправности, такие как:

— утечка топлива, масла, охлаждающей жидкости;

— трещины или не подключенные вакуумные шланги;

— коррозия контактов аккумуляторной батареи;

— нарушение электрических соединений в контактных разъемах;

— необычные звуки, запахи, дым;

— засорение воздушного фильтра и воздуховода (при длительном простое автомобиля грызуны могут делать там гнезда или запасы корма).

Необходимо также провести предварительную проверку всех функциональных устройств. На этом этапе следует определить, что исправно и что неисправно, для чего поочередно включаются и выключаются все подсистемы.

При этом следует обратить внимание на признаки предыдущих ремонтов — всегда есть риск, что при ремонте что-то забыли подключить или неправильно соединили.

Шаг 3. Проверка технического состояния подсистем

Проверка уровня и качества моторного масла.

1. Уровень масла должен быть в пределах нормы.

2. Если масло на щупе вспыхивает или горит, то в масле присутствует бензин и его пары через систему вентиляции картера излишне обогащают топливовоздушную смесь (ТВ-смесь).

3. Если на разогретой поверхности (например, на выпускном коллекторе) масло кипит или пузырится, в нем содержится влага.

4. Разотрите каплю масла в пальцах, убедитесь, что в нем нет

абразивных частиц.

Уровень охлаждающей жидкости и ее качество.

Правильное функционирование системы охлаждения двигателя очень важно для его нормальной работы. При перегреве неизбежно возникают проблемы.

1. Уровень охлаждающей жидкости должен быть в пределах нормы. Проверяется он при холодном двигателе. В рабочем режиме при попытке снять крышку радиатора горячая (температура выше 100 °С) охлаждающая жидкость под давлением выплескивается наружу и может причинить ожоги.

2. Перед зимней эксплуатацией с помощью гидрометра определяются точки кипения и замерзания охлаждающей жидкости, т. е. правильность концентрации антифриза.

3. При работе под давлением неисправная система охлаждения двигателя дает утечку охладителя. В местах протечек обычно видны потеки: серо-белые, ржавые, зеленоватые от антифриза.

4. Если в радиаторе оказываются холодные секции, значит, они засорены.

5. Проверяется работа реле вентилятора, двигателя электровентилятора, натяжение приводного ремня водяного насоса.

Тест с листом бумаги.

Возьмите лист бумаги размером 7,5x2,5 см (например, долларовую купюру, как советуют на автосервисах США) и поднесите к выхлопной трубе автомобиля с прогретым двигателем на холостых оборотах на расстояние примерно 2,5 см. Бумага должна равномерно отталкиваться от трубы потоком выхлопных газов. А можно просто послушать у выхлопной трубы. Не лезть сразу под капот, как это чаще всего бывает, особыми умниками.

Если листок иногда движется обратно к трубе, вероятные причины следующие:

— прогар клапанов в одном или нескольких цилиндрах;

— пропуски воспламенения;

— негерметичность выпускной системы.

Шаг 4. Работа с сервисной документацией. Считывание диагностических кодов

По оценкам производителей, до 30% случаев неисправностей автомобилей обнаруживается и исправляется на основе информации в виде указаний, предположений, диагностических карт в руководствах по техническому обслуживанию и ремонту. Перед использованием документации следует точно знать: модель, год выпуска, тип двигателя и трансмиссии, постоянная или непостоянная это неисправность. Современное диагностическое оборудование уже содержит карты поиска неисправностей, например DIS (диагностическая информационная система, которая входит в состав оборудования BMW GT1, OPS, BMW STD OBD и других).

Шаг 6. Локализация неисправности на уровне подсистемы или цилиндра

Это наиболее трудоемкая часть диагностирования, т. к. необходимо выполнить следующие процедуры:

— разобраться с диагностическими картами и технической документацией;

— применить рекомендованную аппаратуру и методику диагностики;

— просмотреть изменение коэффициентов коррекции подачи топлива, сделанные ЭБУ при разных режимах работы двигателя;

— произвести тест баланса мощности по цилиндрам.

Шаг 7. Ремонт

Ремонт или замена каких-либо деталей и систем производится согласно инструкциям производителя. Если после замены неисправность сохраняется, приходится повторить все процедуры еще раз. В конце концов, должен быть получен детальный ответ на вопрос, почему же произошла эта неисправность.

Шаг 8. Проверка после ремонта и стирание кодов ошибок из памяти ЭБУ

1. В испытательной поездке следует убедиться, что неисправность устранена и не возникли новые из-за ремонта.

2. Согласно процедуре, рекомендованной производителем, стираются коды ошибок в ЭБУ, в противном случае компьютер может ложно учитывать их при управлении двигателем.

3. Настройки в памяти радиоприемника, маршрутного компьютера и т. д. должны быть сохранены или восстановлены.

3. Поиск неисправностей

При поиске неисправностей следует придерживаться следующих принципов.

Принцип 1. Обедненная топливовоздушная смесь (ТВ-смесь) чаще является причиной ухудшения ездовых характеристик, чем богатая.

Обедненная ТВ-смесь:

— горит медленно с высокой температурой;

— может вызывать обратную вспышку;

— обычно возникает при утечке вакуума.

Богатая ТВ-смесь:

— горит быстро и с пониженной температурой;

— увеличивает расход топлива, выхлопные газы становятся черными;

— может привести к закоксованию свечей, ездовые характеристики при этом ухудшаются.

Читайте также: