Обработка вогнутой и выпуклой криволинейной поверхности на стд кратко описать процесс

Обновлено: 02.07.2024

Криволинейные поверхности подразделяются на выпуклые и вогнутые. Обработка таких поверхностей обычно связана со снятием относительно большого слоя металла (припуска).

Выпуклые криволинейные поверхности сначала размечают, затем снимают лишний металл ножовкой или зубилом, а потом опиливают плоскими напильниками: основной припуск снимают напильником № 0, оставляя припуск до разметочной риски в 0,8–1 мм; далее напильником № 4 или № 5 снимают оставшийся припуск до риски.

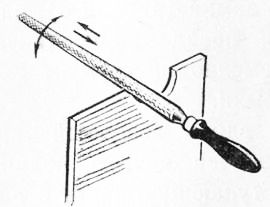

Сила нажима на напильник во время рабочего хода практически не меняется, а изменение его положения относительно обрабатываемой детали – балансировка – напоминает качели (в случае если деталь закреплена в тисках в горизонтальном положении) (рис. 32):

– в начале рабочего хода носик напильника направлен вниз, а рукоятка приподнята;

– в середине рабочего хода напильник располагается горизонтально;

– в конце рабочего хода приподнятым должен быть носик напильника, а рукоятка – опущенной.

Рис. 32. Приемы опиливания выпуклых криволинейных поверхностей.

Если же деталь закреплена в тисках в вертикальном положении, то движение напильника будет иным:

– в начале рабочего хода носик напильника направлен несколько вверх и влево;

– в конце рабочего хода напильник носиком смотрит прямо вперед.

В ходе опиливания деталь периодически освобождают из тисков и поворачивают относительно ее оси на небольшой угол (приблизительно на 1/5 оборота). Качество работы проверяют с помощью шаблона.

Обработку вогнутых криволинейных поверхностей также начинают с нанесения разметки контура детали на заготовке.

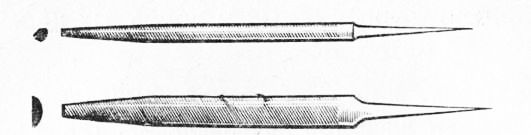

Большую часть лишнего металла можно удалить зубилом, ножовкой (при этом используется ножовка без рамки) или одновременно высверливанием и выпиливанием, оставив небольшой припуск, а затем полукруглым или круглым напильником спилить припуск до разметочной риски (рис. 33).

Рис. 33. Приемы обработки вогнутых криволинейных поверхностей.

При выборе напильника следует учесть, что радиус его сечения должен быть несколько меньше радиуса опиливаемой поверхности. Во время работы сочетают два вида движений напильником: прямолинейное (от себя – на себя) и вращательное. Качество работы контролируется наложением шаблона.

Обработка выпуклых и вогнутых кромок плоских деталей

Обработка выпуклых и вогнутых кромок плоских деталей

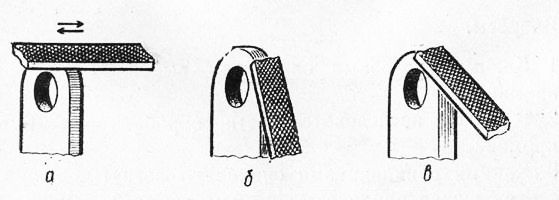

Опиливание выпуклых кромок. Выпуклые кромки обрабатывают плоскими напильниками. Такие поверхности можно опиливать вдоль и поперек кромки.

При поперечном опиливании выпуклой кромки, например, ушка для висячего замка, напильник перемещают вперед и назад перпендикулярно плоскости детали. Одновременно инструмент следует немного сдвигать вдоль кромки.

При обработке детали вдоль выпуклой кромки напильник рабочей частью поднимают вдоль кромки, огибают выступающую часть и дальше двигают вдоль линии закругления. Обратный ход до начального положения инструмента — холостой. Так повторяют несколько раз до получения плавного закругления кромки. Наводят продольные штрихи на кромку следующим образом. Напильник помещают поперек кромки и сообщают ему движение вдоль выпуклой поверхности, одинаково нажимая на инструмент правой и левой рукой.

Опиливание вогнутых кромок. Вогнутые кромки плоских деталей обрабатывают круглыми и полукруглыми напильниками. При каждом движении напильника вперед его немного поворачивают вправо или влево. Сначала кромку обрабатывают напильником с крупными зубьями, а затем окончательно доводят инструментом с мелкой насечкой.

Рис. 1. Приемы опиливания выпуклой поверхности: а — поперек кромки; б — вдоль кромки; в — наведение продольных штрихов

Выпуклые криволинейные поверхности можно обрабатывать двумя способами: раскачиванием напильника или удвоением числа сторон. В первом случае напильник перемещается вдоль обрабатываемой поверхности (рис. 8, г). Сначала он носком касается заготовки, ручка поднята. По мере продвижения хвостовая часть опускается – напильник наклоняется на себя. Во время обратного хода движения напильника противоположные. Инструмент совершает качательные движения.

Опиливание вторым способом выполняется в поперечном направлении. Запиливается ряд площадок. Удваивая число сторон получающейся ломаной, постепенно приближаются к криволинейной поверхности. Можно также при поперечном опиливании перемещать напильник горизонтально и одновременно поворачивать его вокруг своей оси.

Вогнутые криволинейные поверхности в зависимости от радиуса их кривизны обрабатывают круглым или полукруглым напильником. Напильник совершает сложное движение — вперед и в сторону с поворотом вокруг оси (рис. 8, д).

| Рис. 9. Обработка сопряжения криволинейной поверхности и прямой: а – определение точки касания при обработке шаблона; б – контроль лекальной линейкой; в – расположение штрихов |

Для получения плавного перехода от кривой к прямой при обработке сопряжений (рис. 9) сначала опиливают криволинейную поверхность продольным штрихом, затем плоскость – поперечным штрихом под лекальную линейку, пока между нею и криволинейной поверхностью не исчезнет просвет. Граница между продольными и поперечными штрихами должна быть в намеченной точке касания. Появление поперечного штриха среди продольных свидетельствует о врезании в криволинейный участок, если штрихи сходятся наклонно – получен перекос, ступенька указывает на занижение прямой.

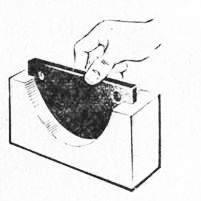

При изготовлении партии деталей целесообразно изготовить копир по форме криволинейной поверхности. Заготовку закладывают в копир и опиливают до касания напильником закаленной поверхности копира (рис. 10).

| Рис. 10. Обработка по копиру Рис. 11. Обработка цилиндрических валиков |

| Рис. 12. Обработка небольших цилиндрических деталей |

Контроль при обработке криволинейных поверхностей осуществляют шаблонами.

| Рис. 8. Опиливание криволинейных поверхностей |

Выпуклые криволинейные поверхности можно обрабатывать двумя способами: раскачиванием напильника или удвоением числа сторон. В первом случае напильник перемещается вдоль обрабатываемой поверхности (рис. 8, г). Сначала он носком касается заготовки, ручка поднята. По мере продвижения хвостовая часть опускается – напильник наклоняется на себя. Во время обратного хода движения напильника противоположные. Инструмент совершает качательные движения.

Опиливание вторым способом выполняется в поперечном направлении. Запиливается ряд площадок. Удваивая число сторон получающейся ломаной, постепенно приближаются к криволинейной поверхности. Можно также при поперечном опиливании перемещать напильник горизонтально и одновременно поворачивать его вокруг своей оси.

Вогнутые криволинейные поверхности в зависимости от радиуса их кривизны обрабатывают круглым или полукруглым напильником. Напильник совершает сложное движение — вперед и в сторону с поворотом вокруг оси (рис. 8, д).

| Рис. 9. Обработка сопряжения криволинейной поверхности и прямой: а – определение точки касания при обработке шаблона; б – контроль лекальной линейкой; в – расположение штрихов |

Для получения плавного перехода от кривой к прямой при обработке сопряжений (рис. 9) сначала опиливают криволинейную поверхность продольным штрихом, затем плоскость – поперечным штрихом под лекальную линейку, пока между нею и криволинейной поверхностью не исчезнет просвет. Граница между продольными и поперечными штрихами должна быть в намеченной точке касания. Появление поперечного штриха среди продольных свидетельствует о врезании в криволинейный участок, если штрихи сходятся наклонно – получен перекос, ступенька указывает на занижение прямой.

При изготовлении партии деталей целесообразно изготовить копир по форме криволинейной поверхности. Заготовку закладывают в копир и опиливают до касания напильником закаленной поверхности копира (рис. 10).

| Рис. 10. Обработка по копиру Рис. 11. Обработка цилиндрических валиков |

| Рис. 12. Обработка небольших цилиндрических деталей |

Контроль при обработке криволинейных поверхностей осуществляют шаблонами.

Криволинейные поверхности деталей машин делят на выпуклые и вогнутые. Обычно опиливание таких поверхностей связано со снятием значительных припусков.

Прежде чем приступить к обработке, следует тщательно разметить заготовку и выбрать наиболее простой способ удаления лишнего металла. В одном случае требуется предварительно вырезать ножовкой, в другом — высверлить, в третьем — вырубить.

Излишне большой припуск на опиливание ведет к увеличению времени на выполнение задания, а малый припуск создает опасность повреждения детали.

Выпуклые поверхности обрабатывают плоскими напильниками вдоль и поперек выпуклости. На рисунке ниже показан прием обработки носка слесарного молотка.

| Приемы опиливания выпуклой поверхности |

При поперечном движении напильника вперед относительно выпуклости правая рука с напильником должна опускаться, а его носок — подниматься. Такие движения дают возможность получения плавного закругления поверхности, без углов, направленных вдоль выпуклости. При поперечном опиливании выпуклой поверхности шпонки напильнику сообщают, кроме прямолинейного, еще и вращательное движение.

Шпонка с выпуклыми поверхностями

а — технический рисунок; б — чертеж; в — приемы опиливания.

Так же опиливают и другие детали, например ушки.

Вогнутые поверхности

Вогнутые поверхности обрабатывают круглыми и полукруглыми напильниками. В этом случае также сочетают прямолинейное и вращательное движения, то есть при каждом движении напильника вперед его немного поворачивают правой рукой вправо или влево.

| Опиливание вогнутой поверхности |

При выполнении выемки в металлической заготовке значительную часть в ней удаляют ножовкой. Затем квадратным напильником опиливают грани, а полукруглым или круглым напильником спиливают оставшийся выступ, приближаясь к разметочной риске.

Радиус сечения полукруглого напильника должен быть меньше радиуса опиливаемой поверхности.

Черновое опиливание выпуклых или вогнутых поверхностей следует вести драчёвым напильником так, чтобы до разметочной риски оставалось примерно 0,5 мм. Окончательно обрабатывают личным напильником.

Вопросы

- Как подготовиться к обработке криволинейной поверхности?

- Какие виды предварительной обработки можно использовать перед опиливанием криволинейной поверхности?

- Какими напильниками обрабатывают выпуклую поверхность?

- Какими напильниками обрабатывают вогнутую поверхность?

- Как выбирают полукруглый напильник для обработки вогнутой поверхности?

- Какими инструментами контролируют выпуклые и вогнутые поверхности?

Свидетельство и скидка на обучение каждому участнику

Зарегистрироваться 15–17 марта 2022 г.

Описание презентации по отдельным слайдам:

Технология обработки наружных фасонных поверхностей деталей из древесины. Учитель технологии Губарь Геннадий Васильевич МБОУ гимназия № 30 города Ставрополя

В 6 классе вы уже знакомились с вытачиванием на токарном станке для обработки древесины простых деталей цилиндрической формы. Иногда в детали цилиндрические поверхности сочетаются с коническими, криволинейными или сферическими, имеются канавки, уступы и т. д. В этом случае говорят, что деталь имеет фасонные поверхности.

Для обработки фасонных наружных поверхностей применяют обтачивание, подрезание и закругление торцов, прорезание канавок, а для внутренних — сверление, растачивание, подрезание фасок и внутренних торцов. Точить следует только сухую древесину (влажностью 9-15 %), так как при обточке поверхность недостаточно просушенной древесины получается ворсистой, а поверхность пересушенной становится хрупкой, что может привести к поломке детали (особенно если деталь имеет небольшой диаметр).

Обработка конусной поверхности Если у конуса больший и меньший диаметры мало отличаются друг от друга, то заготовку — брусок квадратного сечения — строгают рубанком до получения восьмигранника, если сильно, то заготовку строгают на конус. При этом припуск на обработку должен составлять не менее чем 8. 10 мм по диаметру и 40. 60 мм по длине. Заготовку устанавливают на трезубец и поджимают задним центром. Основание будущей конусной детали должно располагаться на трезубце, а вершина — со стороны заднего центра. Подручник закрепляют параллельно будущей конусной поверхности на 2. 3 мм выше линии центров станка и на расстоянии не менее чем 3. 4 мм от поверхности заготовки

Точение конусной поверхности ведут от большего диаметра к меньшему. Черновое точение выполняют полукруглой стамеской. Причём первый проход можно выполнять центральной частью её желобка, а последующие — боковой частью лезвия: участком режущей кромки, наклонённым под углом 15. 20° к оси вращения заготовки в сторону вершины конуса (в сторону подачи стамески). После двух-трёх минут работы следует проверить надёжность закрепления заготовки и поджать её центром задней бабки (рис. а). Рис. Обработка конической поверхности: а — обточка конуса; б — подрезка торца

Стамеску следует продвигать плавно, без остановок и рывков. Для чистовой обработки оставляют припуск 3. 4 мм на диаметр. Чистовое точение выполняют косой стамеской, осторожно касаясь заготовки серединой её режущей кромки. (Так обрабатывают цилиндрическую поверхность). При чистовом точении следует периодически измерять диаметры конуса кронциркулем или штангенциркулем (при небольших диаметрах), обращая особое внимание на участок при вершине конуса. Рис. Обработка конической поверхности: а — обточка конуса; б — подрезка торца

Рис. Обработка конической поверхности: а — обточка конуса; б — подрезка торца После чистовой обработки конуса подрезают правый торец, а потом левый. Вначале косой стамеской, установленной острым углом вниз, делают неглубокую кольцевую канавку глубиной 2. 3 мм в том месте, где будет находиться торец. Затем переворачивают стамеску тупым углом вниз, ставят её на ребро и, отступив немного от канавки, срезают на конус концевую часть заготовки до торца. Эту операцию повторяют несколько раз, пока диаметр шейки не станет равным 10. 12 мм. Иногда для удобства подрезания левого торца стамеску правой рукой прижимают к подручнику (рис. б), а левой рукой направляют. После подрезания торцов деталь снимают со станка и отрезают её концы ножовкой, а торцы зачищают.

Обработка вогнутой и выпуклой криволинейной поверхности Для обработки вогнутой поверхности сначала обтачивают цилиндрическую заготовку диаметром, равным диаметру буртика. После этого делают разметку центра и краёв криволинейной поверхности. Затем полукруглой стамеской проводят черновое точение от центра к краям (рис. а), постоянно контролируя наименьший диаметр заготовки с помощью кронциркуля. Рис. Обработка вогнутой поверхности: а — черновое точение; б — проверка формы поверхности шаблоном: 1 — заготовка; 2 — шаблон; в — проточка канавок

Рис. Обработка вогнутой поверхности: а — черновое точение; б — проверка формы поверхности шаблоном: 1 — заготовка; 2 — шаблон; в — проточка канавок Чистовое точение выполняют косой стамеской от краёв к центру. Для этого переставляют подручник под углом к оси заготовки вдоль обрабатываемой поверхности. Причём станок периодически останавливают и контролируют форму поверхности с помощью шаблона (рис. б). Шаблон изготовляют из твёрдого картона, листовой пластмассы или жести. Шаблон прикладывают к заготовке и карандашом помечают места его соприкосновения с заготовкой. Затем при последующей обработке эти места срезают стамеской.

Рис. Обработка вогнутой поверхности: а — черновое точение; б — проверка формы поверхности шаблоном: 1 — заготовка; 2 — шаблон; в — проточка канавок Для подрезания торцов и проточки канавок часто применяют узкую стамеску — штихель, напоминающую узкое столярное долото (рис. в). Это позволяет уменьшить длину крайних отрезаемых участков заготовки и сэкономить расход древесины. Для получения у прорезаемых канавок гладких стенок штихель затачивают так, чтобы его ширина от лезвия к рукоятке уменьшалась.

Получение выпуклой криволинейной поверхности также начинают с об-точки цилиндра и разметки заготовки по длине. Косой стамеской подрезают торцы, примыкающие к криволинейной поверхности (рис. а). Затем выполняют черновое и чистовое точение от центра к краям (рис. б), пери-одически контролируя форму поверхности шаблоном (рис. в). Рис. Обработка выпуклой поверхности: а — подрезание внутренних торцов; б — черновое точение; в — проверка формы поверхности шаблоном: 1 — заготовка; 2 — шаблон

Точение шаров и дисков Для изготовления шаров вытачивают цилиндрическую заготовку диаметром, равным диаметру шара плюс припуск 4. 5 мм на диаметр. Заготовку размечают по длине (рис. а) и проводят черновое точение конусных поверхностей (рис. б). Затем выполняют чистовую обработку сферы косой стамеской. Если необходимо изготовить большое количество одинаковых шаров, применяют специальную вогнутую стамеску с радиусом, равным радиусу шара (рис. в). Форму шара периодически проверяют с помощью шаблона (рис. г). После точения сферы шары зачищают шлифовальной шкуркой. Заготовку снимают со станка, отпиливают шейки (рис. д) и зачищают места отреза напильником с мелкой насечкой до получения готового шара (рис. е). Рис. Технология точения шаров: а — разметка; б — черновая обточка; в — точение сферы; г — контроль шаблоном; д — шар, отпиленный от общей заготовки; е — готовый шар после зачистки; 1 — специальная стамеска для обточки шара; 2 — шаблон

Чтобы получить диски со скруглёнными краями, сначала вытачивают цилиндрическую заготовку и размечают её по длине (рис. а). Затем прорезают канавки (рис. б) и после этого придают овальную форму краям диска косой стамеской. Если необходимо получить много одинаковых дисков, используют специальную радиусную стамеску (рис. в). Контроль производят кронциркулем и шаблоном (рис. г). Заготовку снимают со станка и разрезают ножовкой по шейкам (рис. д), после чего зачищают торцы дисков (рис. е). Рис. Последовательность точения дисков: а — разметка; б — прорезание канавок; в — точение радиуса; г — контроль шаблоном; д — диск, отпиленный от общей заготовки; е — готовый диск после зачистки; 1 — штихель; 2 — радиусная стамеска; 3 — шаблон

Отделка изделий После того как изделие выточено и отполировано, выполняют его отделку. Для изделий из древесины, имеющей красивую текстуру, — дуба, клёна, кедра, сосны, красного дерева — применяют прозрачное лаковое покрытие. Изделия из древесины с невыразительной текстурой — липы, берёзы, ольхи, осины — украшают выжиганием, резьбой, расписывают красками.

Читайте также: