Монтаж аппаратуры управления кратко

Обновлено: 02.07.2024

Всевозможные элементы, средства контроля и прочие системы, которые способствуют точной и качественной координации любых технологических процессов, крепятся на щиты и пульты. Такие устройства устанавливают в специально оборудованных для таких целей помещениях или недалеко от технического оборудования, работа которого обеспечивается.

Основные понятия и принцип действия

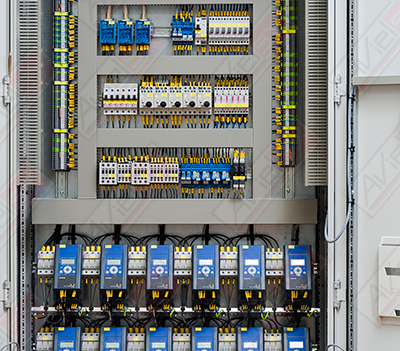

Щит управления — изготовленный из металла объект, внешне похож на шкаф или панель, основное предназначение которого заключается в предоставлении места для размещения внутри конструкции техсредств автоматики, при помощи которых происходит координирование техпроцессами на расстоянии.

Шкафные щиты — конструкция закрытого типа, чаще всего, стоит в диспетчерских или помещениях производственного предназначения.

Панельные щиты — изделия открытого типа, устанавливаемые в помещениях, где гарантирована защита от пыли и организован доступ к оборудованию исключительно работников, имеющих необходимую квалификацию.

Пульт управления — имеет вид стола специальной формы с расположенными сверху техническими элементами, предназначенными для осуществления контроля и управления на расстоянии. Для изготовления конструкции используется такой материал как металл.

Для обеспечения работоспособности крупногабаритной и многочисленной аппаратуры к устройству пристыковывают с внешней стороны или устанавливают на некотором расстоянии щит, измеряющий температуру и контролирующий состояние дискретных данных. Щит укрепляется с наглядным изображением функциональной схемы регулируемого объекта, состоящей из световых объектов и прочего. В такую мнемосхему встраивают светосигнальную арматуру (она является упрощённым вариантом техпроцесса), имеющей вид совокупного отображения данных через определённую форму.

Основная функция, возлагаемая на однопанельные (многопанельные), одношкафные (многошкафные) щиты и пульты — защита электроустановок всех типов, управление электрооборудованием в автоматическом или ручном варианте.

Расстановка и подключение щитов управления, а так же пультов бывает самой различной, собираются они из отдельных конструктивных составляющих (реле, устройства управления, сигнализации и контроля), количество и сочетание которых непосредственно зависит от:

- имеющихся обстоятельств на производстве;

- типа установленных средств автоматизации;

- утверждённого проектом плана;

- практичности и минимизации опасности вовремя обслуживания.

Основополагающие процессы монтажа

Вся аппаратура, которой снабжаются данные изделия, устанавливается в соответствующей очерёдности, которая зависит от последовательности технологических процессов.

Процесс монтажа электрощита или пульта управления

Основными работами, которые необходимо осуществить, монтируя щиты являются:

- Доставка.

- Открытие запакованных изделий.

- Создание основы.

- Ошиновывание.

- Установка оборудования и аппаратуры.

- Монтирование электропроводов.

- Установка основных кабелей.

- Разветвление и подсоединение электропроводов и их разновидностей.

- Реализация процедур по настройкам и запуску.

Полученные коробки стоит вскрывать максимально бережно, без рывков, исключая малейшую возможность ударов, в закрытых помещениях, по завершению всевозможных строительных процессов в помещениях, где запланирован их монтаж. Распаковав коробку, освобождаем детали от креплений, держащих их в безопасном положении, снимаем противоударочные чехлы и прочие элементы упаковки. Обследовав зрительно и на ощупь изделие, при необходимости очищаем его в нужных местах от возможных загрязнений, осевшей пыли и остатков упаковки.

Основа кабельных каналов, на которую устанавливается панель, имеет специальную конструкцию и три-четыре точки для обеспечения надёжного крепления. Расстановка каждого отдельного элемента щита на поверхностях утверждается специально разработанным проектом.

Монтаж шинок на панелях управления

Детальное изучение комплектовочной инструкции и чертежа, где обозначено расположение шинок — первоочерёдное задание перед их прокладкой. Согласно наброскам получится безошибочно разложить все шинки по местам запланированного крепежа, сами участки смазать небольшим количеством вазелина в держателях, а концы шинок качественно зачистить.

Шинодержатели одеваются на специальные рейки, которые потом устанавливаются на торцевые стенки вверху панелей, где шинки прокалывают, настраивают, регулируют и прочно крепят в держателях. Заводские шинки могут быть покрашены, а могут и нет. В случае плохого сохранения покрытия их можно окрасить самостоятельно после окончательного закрепления.

Полная установка шинок позволят снять показатели с электрооборудования и электроцепей относительно состояния изоляции, её сопротивление при помощи мегомметра и подключить большие секционные автоматические выключатели и контрольные кабеля от щитка принимающего и распределяющего электрическую энергию, схем сигнализации собранной на панели.

Не стоит осуществлять все процессы самостоятельно, эта процедура имеет много нюансов и проводиться исключительно специально обученными работниками и только по завершению проверок качества и прочности крепежей.

Монтаж прочих элементов второстепенной важности при оформлении щита

Группа объектов (электрические коммутационные аппараты, устройства, тумблеры, разъединители), приборов (измеряющие различные величины и сигналы) и разнообразные элементы оформления (комплектующие мнемонической схемы, накладные буквы, рамки для надписей и прочее) — неотъемлемые составляющие щита, размещающиеся на его панели. В начале осуществления установки данных элементов, необходимо тщательно рассмотреть утверждённый чертеж для определения их конкретно используемой разновидности и установления места на панели.

Организация качественного функционирования всего прибора, приборы и аппараты необходимо осмотреть на невредимость и целостность, функциональность, присутствие контактных и крепёжных составляющих.

Трансформатор и все использованные для измерения различных электрических величин устройства проверяются и настраиваются исключительно специалистами, ведь все они уникальны и индивидуальны по своему строению и параметрам, отличаются типом монтажа, способами подсоединений электропроводами.

Приборы и аппараты, монтируемые на внешнюю сторону, учитывая варианты подключения, разделяются на 3 группы.

Основные способы монтажа на панель

Монтаж приборов и электроаппаратов с задним подключением на щит

Аппараты и приборы исключительно заднего типа подключения составляют первую группу устройств. Отличительная черта объектов — нахождение контактных зажимов и подключенных проводов на значительном расстоянии от панели и отсутствие прохождения сквозь неё. Именно благодаря такой особенности вероятность случайного замыкания сведена к минимуму.

Монтаж приборов и электроаппаратов с передним подключением на щит

Приборы, подключение которых возможно осуществить только передним способом — это вторая небольшая группа, к которой можно отнести электрические счётчики. Подключение данных компонентов подразумевает пропускание проводов сквозь панель, на которой для этого вырезается окошко или высверливается разъёмы.

В свою очередь, это обязывает принять соответствующие меры для предотвращения возможного перемыкания на внешней стороне панели, поэтому сделанные окна могут быть обрамлены рамкой из диэлектрического материала, а на провода натягиваются электроизоляционные гибкие трубки.

Подключение проводов к таким приборам требует повышенной внимательности и осторожности, ведь существует большая возможность неправильного подключения.

Монтаж приборов и электро аппаратов с двойным типом подключения на щит

Третья группа приборов самая распространённая, ведь они идеальны для переднего и заднего подключения, которое требуется для организации изоляции шпилек и колков, проложенных сквозь панельные разъёмы, посредством надевания изоляционных трубок.

Для установки элементов заранее подготавливаются места, где изделия крепятся идеально подходящим вариантом к панели. Устанавливаются они парой, где первый электромонтер (главный) располагается с внешней стороны и следит за корректностью установки прибора, а другой с внутренней и фиксирует данный прибор.

Монтаж дополнительных деталей для оформления щита

Данный тип монтажа достаточно простой. Не составит проблем наклеить буквы, винтами или шпильками вмонтировать накладные составляющие схемы.

Работа с кабелями и проводами

Монтаж электропроводов на панели щитов

- Жёсткий крепёж.

- Перфорированные профили и дорожки.

- Воздушные пакеты не фиксирующие провода к панели.

- В коробке.

Самыми популярными методами считаются 3 и 4 пункт списка, но на практике встретиться можно с любым.

Проведение электропроводов на перфорированных профилях и дорожках

Суть данного метода — это монтаж с жёсткой фиксацией, где в роли основания выступают перфорированные профили, использующиеся в гибких местах связей и крепящиеся при помощи электросварки.

Прокладки, по которым прокладываются электропровода, изготовлены из электрокартона или лакоткани. Служат своеобразным препятствием от металлического перфорированного основания. Для крепления на основании используют полоски-пряжки, а также дополнительную изоляцию.

Прокладка электропроводов с использованием воздушных пакетов

Данный тип монтажа — это нетрудоёмкая работа, включающая простое сверление панели и являющаяся свободным способом размещения проводов. Пользуется большой популярностью при креплении коротких потоков. Кроме простоты исполнения, данный способ позволяет сэкономить расходы изоляционного материала.

Недостаточная жёсткость такого пакета компенсируется монтажом струн из стали к натяжным отрезкам или круговое собирание пакетов проводов на стальных прутках. Для реализации последнего способа необходимо заранее соорудить каркас со стальными прутками диаметром в 5-6 мм, изолирующийся несколькими слоями лакоткани. Провода выкладываются так, чтобы в результате образовался пакет круглой формы, который потом закрепляется полосками-пряжками.

Панель, пульт и шкаф представляют собой полностью смонтированный и готовый элемент щита, являются основной частью проектной схемы, полностью укомплектованным электротехническим устройством. Щиты и пульты устанавливаются на твёрдом основании на анкерных болтах или на закладной металлической раме.

Панели распределительных щитов, щитов управления и защиты устанавливают в щитовом помещении или непосредственно в цехе на заранее подготовленном основании (обычно на направляющих из швеллерной стали).

Установку начинают со средней в ряду панели. Панели выверяют по уровню и отвесу и соединяют между собой и с направляющими посредством болтов или электросваркой. После этого распаковывают приборы и аппараты (перед отправкой щитов на монтаж из мастерской приборы защиты и измерительные приборы снимают и упаковывают отдельно), чистят их, еще раз проверяют исправность подвижной и контактной систем, отсутствие обрывов и комплектность, устанавливают на панели и подключают к ним провода вторичной коммутации.

Под корпуса реле ставят прокладки из электрокартона, а крепежные болты снабжают резиновыми шайбами. Затем снятые для удобства транспортирования сборные шины устанавливают на место и налаживают приборы и аппараты. Все приборы и аппараты располагают строго вертикально, за исключением тех, которые по условиям нормальной работы должны находиться в горизонтальном или наклонном положении (здесь должна быть соблюдена строгая горизонтальность установки или прибор должен быть укреплен точно под требуемым углом наклона).

Станции управления в мастерской собирают в щиты (ЩСУ), монтируя на стальном каркасе, затем перевозят на площадку и устанавливают в специальные помещения или на площадках в цехах, вблизи от обслуживаемых ими электродвигателей. При установке на каркасе станций управления между ними оставляют небольшие зазоры. Панели крепят к каркасу болтами. Иногда панели магнитных станций (обычно одиночные) монтируют в шкафах и в таком виде отправляют в цех.

Магнитные пускатели, контакторы, пусковые ящики и другие аппараты устанавливают в комплекте с кнопками управления. Магнитный пускатель вместе с кнопочной станцией, а часто и целая группа магнитных пускателей, устанавливаемых в одном месте, одновременно с опорной конструкцией представляют собой монтажные узлы и блоки, изготовляемые централизованно в мастерских. Такие готовые узлы устанавливают на заготовленные заранее крепежные устройства. Магнитные пускатели и контакторы устанавливают в строго вертикальном положении; нормальная высота их установки от пола 1500—1700 мм. Металлические конструкции, на которых крепят пусковые устройства, а также металлические кожухи магнитных пускателей, кнопок управления и контакторов надежно заземляют, подключая к ним ответвления от заземляющей шины или любого другого заземляющего проводника.

Пусковые реостаты с масляным охлаждением устанавливают на металлической или железобетонной конструкции (в виде стула) и крепят к ней четырьмя болтами. Высоту конструкции для установки реостата выбирают с таким расчетом, чтобы маховичок реостата находился на высоте 700—800 мм от пола. Реостаты с воздушным охлаждением устанавливают на металлических конструкциях, укрепленных на стене, с зазором между опорной поверхностью и секциями реостата 50—100 мм для лучшего их охлаждения.

Кулачковые контроллеры и командоаппараты монтируют подобно пусковым реостатам с масляным охлаждением. Контроллер или командоаппарат устанавливают непосредственно на опорной поверхности или через дополнительную конструкцию по отвесу и уровню так, чтобы высота штурвала над полом была не более 1100 мм. При их установке следует обеспечить хороший обзор рабочего места и удобство управления

Техника безопасности

Помещения, в которых монтируют электрические машины, освобождают от лесов, строительного мусора и обеспечивают достаточным освещением. Все проемы в перекрытиях закрывают щитами или ограждают прочными перилами. Каналы в полу на время монтажа при отсутствии постоянных перекрытий закрывают временными щитами. Границы монтажных площадок, рассчитанных на массу подлежащих монтажу машин, четко обозначают. При недостаточной прочности площадок временно под них устанавливают дополнительные опоры.

Все применяемые для подъема тяжелых деталей подъемные устройства, а также тросы должны периодически проходить осмотры и испытания для проверки их пригодности и иметь соответствующий паспорт. При необходимости устраивают сплошные настилы со сплошными ограждениями, исключающие падение предметов с высоты. Кроме общих мер, обеспечивающих безопасность персонала при производстве работ, соблюдают следующие меры предосторожности; не оставляют на весу поднятые конструкции или оборудование; не производят перемещение, подъем и установку щитов, блоков магнитных станций без принятия мер, предупреждающих их опрокидывание; не крепят стропы, тросы и канаты за изоляторы, контактные детали или отверстия в лапах; внимательно следят за подаваемыми сигналами

Для производства наладочных работ в действующих или находящихся под напряжением электроустановках руководитель группы наладчиков должен оформить допуск к работе, получив от эксплуатирующей организации соответствующий наряд, и совместно с лицом, допущенным к работе, проверить наличие условий, обеспечивающих безопасное ведение работ. В местах, где имеется или может появиться высокое напряжение, от эксплуатационного персонала должен быть назначен наблюдающий

МОНТАЖ ЭЛЕКТРООБОРУДОВАНИЯ КРАНОВ

Общие сведения

Неизолированные токоведущие части электрооборудования крана ограждают, если их расположение не исключает случайного прикосновения к ним лиц, находящихся в кабине управления, на галереях и площадках крана, а также возле него. Электрооборудование с неизолированными токоведущими частями (магнитные контроллеры, ящики сопротивлений и др.), с которого автоматически снимается напряжение при входе в места его расположения, а также электрооборудование, установленное в аппаратных кабинах и других электропомещениях, закрытых во время эксплуатации крана, не ограждается.

Присоединение посторонних токоприемников к главным троллеям магнитных кранов, кранов, транспортирующих жидкий металл, не допускается. Заземление и зануление на кранах выполняют в соответствии с требованиями ПУЭ.

Рельсы кранового пути должны быть надежно соединены на стыках (сваркой, приваркой перемычек достаточного сечения, приваркой к металлическим подкрановым балкам) для создания непрерывной электрической цепи. В электроустановках, для которых в качестве защитного мероприятия применяется заземление или зануление, рельсы кранового пути должны быть соответственно заземлены или занулены

Троллейные провода выполняют из гибких голых проводников круглого или профильного сечения, из стали жестких профилей (уголок, швеллер, рельс и т. п.) или в виде закрытых троллейных шинопроводов. Троллейные провода из гибких проводников подвешивают с жестким или свободным креплением. Стальные жесткие профили на опорных конструкциях закрепляют жестко. В качестве опорных конструкций применяют кронштейны различных типов и троллеедержатели.

Монтаж троллейных проводников состоит из работ, выполняемых на строительной площадке, и комплектации в мастерских. Концы стальных круглых проводов следует соединять электросваркой на стыковом сварочном аппарате. Одновременно ведут комплектацию опорных конструкций заводского изготовления. Последняя операция в мастерских — сборка блоков троллеев. Размер блоков определяется возможностью перевозки их на монтаж. Обычно блоки делают длиной 6 м. При сборке блоков на опорные конструкции устанавливают троллеедержатели и на них монтируют троллеи

Собранные таким образом блоки троллеев доставляют на место их установки, монтируют с применением инвентарных подмостей или люлек подобно монтажу шинопроводов.

|

Работу по монтажу главных троллеев начинают с разметки горизонтальной линии трассы, которая отбивается по отметкам подкранового рельса. Затем размечают места установки опорных конструкций, а для троллеев из гибких проводников также и места закрепления натяжных устройств. Максимальное расстояние между опорными конструкциями для жестких троллейных проводников принимают 2—3 м, для гибких — 6 м. Опорные конструкции к металлическим и железобетонным подкрановым балкам крепят приваркой, пристреливанием пистолетом или с помощью заделанных в балки крепежных деталей. Натяжные устройства к стенам крепят сквозными болтами. Троллеи натягивают до получения стрелы провеса такой величины, при которой токосъемник может свободно продвигаться между полками опорных конструкций, а необходимый контакт между троллеем и токоприемником осуществляется за счет массы троллея.

|

Для гибких троллеев свободной подвески опорные конструкции, прикрепленные к подкрановым балкам, служат лишь в качестве поддерживающих опор, на которых монтируют детали из изоляционных материалов. Для гибких троллеев жесткой подвески применяют троллейный провод специального профиля и крепят его жестко на каждой опоре к изолятору (рис. 7-3, а). Такие троллеи подвешивают в такой последовательности: троллей укладывают на опорные конструкции; его концы закрепляют и натягивают до допустимого предела; временно их закрепляют на поддерживающих изоляторах, а затем, выбрав натяжной муфтой образовавшийся излишек длины, окончательно закрепляют провод.

Участок крановых троллеев в пределах ремонтного загона электрически изолируют от рабочей части троллеев с помощью изолирующих стыков. Изоляцию стыков выполняют в виде воздушных зазоров такой ширины, чтобы при нормальной работе токосъемник перекрывал этот зазор.

Питающие провода или кабели подсоединяют к гибким троллеям со свободной и жесткой подвесками с помощью контактного башмака (рис. 7-3, б). Причем при свободной подвеске питание подводят только к одному из концов троллейной линии. Питающие провода или кабели к троллеям жесткой конструкции подсоединяют через питающие планки (рис. 7-3, в).

Этот монтаж на кранах выполняют в стальных трубах, в коробах, непосредственно по крану проводом или кабелем марок, соответствующих условиям окружающей среды, путем заготовки блоков электропроводки в мастерских (рис. 7-4). Условия окружающей среды влияют также на выбор типа проводки, определяемой проектом. Трубы и короба при подходах к зажимам контроллера располагаются так, чтобы оставалось место для свободного доступа к частям контроллера. Концы труб при подходе к аппаратуре и провода, выходящие из труб, надежно и жестко закрепляют.

|

Подводку к ящикам сопротивления выполняют голыми проводами или шинами, прочно закрепленными как в наконечниках, так и в месте соединения их с изолированным проводом или кабелем. Места соединения питающих проводов с выводами обмоток электродвигателей изолируют прорезиненной лентой, лентой из лакоткани и затем повторно прорезиненнвй лентой, укладывая каждую изоляцию в два слоя.

Рубильники устанавливают на изолирующих плитах (панелях), из теплостойкого, механически прочного и изолирующего материала. Панель требуемых размеров и толщины размечают с помощью шаблона или по соответствующим размерам рубильника, а затем сверлят в ней отверстия необходимых диаметров. Чтобы болты, крепящие рубильник, не выступали в изоляционных плитах, следует делать углубления.

При включении смонтированного рубильника его ножи должны входить в контактные губки с некоторым усилием.

Алюминиевые одножильные провода присоединяют к рубильнику с помощью шайб. Концы присоединяемых медных одножильных проводов оформляют в виде колечек и надевают на болты так, чтобы при затягивании гайки колечко не развертывалось, т. е. по ходу гайки. Многожильные алюминиевые и медные провода, присоединяемые к рубильнику, оконцовывают наконечниками.

Смазывать контактные части ножей и губок смонтированного рубильника не рекомендуется.

Перед установкой барабанных контроллеров снимают его кожух, очищают от пыли и смазки, а затем тщательно осматривают.

При осмотре проверяют плотность прилегания неподвижных контактов к подвижным и если давление между контактами недостаточно, то отвертывают стопорный болт прижимного кольца и. прижимая с некоторым усилием неподвижный контакт к подвижному, вновь закрепляют прижимное кольцо стопорным болтом.

Если недостаточное давление между контактами является следствием повреждения пружины держателя кулачка, то дефектную пружину заменяют новой заводского изготовления, из числа поставляемых заводом в качестве запасных частей к контроллеру.

Контроллер имеет несколько фиксированных положений. Перед установкой контроллера поворотом штурвала проверяют правильность расположения контактов на всех фиксированных положениях.

Проверяют также состояние изоляционных деталей контроллера.

Контроллер устанавливают на фундаменте или на металлической конструкции и крепят к последней при помощи болтов с гайками. После установки контроллера и присоединения к нему проводов проверяют правильность его работы. Провода присоединяют к контроллеру, руководствуясь паспортом, заводской инструкцией и имеющейся на внутренней части кожуха схемой.

Контакторы и магнитные пускатели перед установкой тщательно осматривают, чтобы убедиться в комплектности аппаратов и наличии всех крепежных деталей, а также отсутствии повреждений, препятствующих их монтажу и работе.

Поворотом вала от руки проверяют нормальное включение главных и блокирующих контактов, плотность прилегания якоря к сердечнику магнитопровода, надежность посадки контактора на защелку (у контакторов, снабженных защелкой), правильность положения упора, прочность крепления катушки электромагнита, целость гибких связей, наличие у магнитных пускателей тепловых реле и их соответствие пускателю,

У вновь смонтированного контактора проверяют раствор, провал и нажатие контактов.

Раствором контактов называется кратчайшее расстояние между неподвижным и подвижным контактами при их разомкнутом положении—расстояние А на рис. 149, а.

Рис. 149. Регулирование контакторов:

а — определение раствора и начального нажатия контакта (магнитная система контактора разомкнута, б — определение провала и конечного нажатия контакта (магнитная система контактора замкнута); 1 — неподвижный контакт, 2 — подвижный контакт, 3 — динамометр, 4 — пластина подвижного контакта, 5 — скоба контакте-держателя, 6 — вал контактора, 7 — хомут, крепящий скобу контактодержателя к валу

Провалом контакта принято называть расстояние, на которое может сместиться место касания подвижного контакта с неподвижным из положения полного замыкания, если неподвижный контакт будет удален. Вследствие того что практически трудно определить величину провала, ограничиваются проверкой зазора, образующегося между пластиной 4, на которой укреплен подвижный контакт, и скобой 5 контактодержателя при замкнутом положении контактов (рис. 149, б).

При монтаже должны быть проверены величины начального и конечного нажатия контактной системы контакторов.

Начальным нажатием называется усилие, создаваемое контактной пружиной в точке первоначального касания контакта. При недостаточной величине начального нажатия может произойти приваривание контактов, а при превышении требуемой величины начального нажатия нарушится четкость срабатывания контактора.

Проверка начального нажатия производится следующим образом (рис. 149, а).

Предварительно на подвижном контакте намечается линия соприкосновения контактов. При измерении начального нажатия контакты должны находиться в разомкнутом состоянии.

Между подвижным контактом и пластиной, на которой установлен подвижный контакт, зажимается полоска тонкой бумаги. В отверстие подвижного контакта продевается крюк динамометра, который оттягивается до тех пор, пока бумагу можно будет свободно перемещать, вытягивая ее рукой. Показания динамометра в этот момент и дают величину начального нажатия.

При измерении начального нажатия необходимо следить за тем, чтобы линия нажатия была перпендикулярна плоскости касания контактов, в противном случае возможны искажения результатов измерений.

Если у подвижного контакта нет отверстия для крюка динамометра, то нужно наложить петлю из киперной ленты на линию касания контактов и за нее зацепить крюк динамометра.

Конечное нажатие — это усилие, создаваемое контактной пружиной (при полностью включенном контакторе).

Проверка конечного нажатия производится при полностью включенном контакторе аналогично измерению начального нажатия, только бумага в этом случае прокладывается между подвижным и неподвижным контактами (рис. 149, б).

Регулировка величины нажатия контактов производится изменением положения скобы держателей подвижных контактов путем натягивания или ослабления гаек, крепящих держатели 5 хомутами 7 к валу 6.

Данные для регулирования раствора, провала и нажатия контактов берут из заводского паспорта контактора.

Смонтированный и отрегулированный контактор проверяют путем 10-кратного включения вручную, при этом не должно наблюдаться заедания подвижных частей, неправильного прилегания контактов и других дефектов, препятствующих работе аппарата. Проверяют также работу блок-контактов и осматривают дугогасительное устройство. Во включенном положении контактора зазор между якорем и сердечником должен быть таким, чтобы щуп толщиной 0,05 мм не мог проникать между ними на глубину более 5—7 мм.

Якорь и сердечник отрегулированного контактора должны соприкасаться на площади, составляющей не менее 70% их поверхности; при меньшей площади соприкосновения сердечник шабрят вдоль пакета шихтовки.

При осмотре дугогасительной камеры необходимо проверить целость ее стенок и отсутствие в них трещин и сколов. При наличии существенных дефектов камера должна быть заменена новой.

После общей проверки контактора без тока определяют сопротивление изоляции токоведущих частей, а также напряжение срабатывания (втягивания) и рабочий ток катушки.

Сопротивление изоляции измеряют мегомметром на 2500 в, при этом сопротивление изоляции силовой цепи должно быть не менее 0.5 Мом, а цепей катушки и блок-контактов — не менее 1 Мом.

Напряжение срабатывания катушки удобно проверять с помощью добавочного сопротивления (реостата) с отпайками, намотанного (по табл. 28) нихромовой проволокой диаметром 2 мм на теплостойкую панель из асбестоцемента.

Таблица

Данные для изготовления приспособления, применяемого при проверке напряжения срабатывания катушек контакторов

Проверку напряжения срабатывания катушки производят следующим образом.

Испытываемый контактор заклинивают с помощью деревянного клина в отключенном положении. Затем последовательно с втягивающей катушкой контактора включают омическое сопротивление (первоначально на полную величину), а к выводам катушки подключают вольтметр. Далее подают напряжение на схему и замеряют вольтметром напряжение на катушке, пониженное за счет включенного сопротивления. Необходимую величину напряжения (не более 85% номинального) подбирают путем подключения нужной отпайки сопротивления. После подбора отпайки контактор расклинивают, и на его катушку подают требуемое напряжение, при котором он должен срабатывать. При испытании следует иметь в виду, что омическое сопротивление и катушка не рассчитаны на длительное включение при заклиненном контакте и поэтому схема должна включаться кратковременно — только на время, необходимое для замеров.

Напряжение втягивания катушки должно быть не более 85% номинального.

Пусковой ток катушек в первый момент подачи напряжения превышает рабочий ток в 10—15 раз. Поэтому и требуется специальное добавочное сопротивление при проверке напряжения срабатывания катушек, так как понизить напряжение лабораторным реостатным делителем напряжения или лабораторным автотрансформатором типа ЛАТР не удается из-за большой величины пускового тока.

Автоматические выключатели выпускаются заводами после соответствующей регулировки и испытаний, поэтому без особой надобности разбирать их перед монтажом не рекомендуется.

Поступивший на монтаж автомат тщательно осматривают, разбирают, ремонтируют и регулируют только в том случае, когда имеются повреждения или нарушения регулировки, без устранения которых нельзя включать аппарат в работу.

Отсыревшие катушки автоматов сушат в сушильных шкафах при температуре 80—90°С в течение 4—6 ч. Регулировку контактов автомата производят аналогично регулировке контактов трехполюсного контактора, руководствуясь при этом заводской инструкцией и паспортом аппарата.

Автоматы устанавливают на панелях щитов управления и на каркасных конструкциях и, как правило, вблизи от управляемых ими электродвигателей.

Смонтированный полностью автомат рекомендуется опробовать сначала путем 10—15 циклов включения и отключения вручную, а затем проверить сопротивление изоляции мегомметром.

Затем следует опробовать автомат под нагрузкой путем пятикратного ручного и дистанционного включения и отключения при нормальной загрузке электродвигателя.

После работы вновь смонтированного автомата под нагрузкой в течение 2—3 ч рекомендуется отключить его и, сняв дугогасительные камеры, осмотреть главные контакты. При наличии нагрева главных контактов свыше 50°С должны быть приняты меры к устранению причин нагрева. При проверке нагрева контактов следует соблюдать меры предосторожности, исключающие электрическую или механическую травму рук; лучше всего делать это с помощью термосвечи, укрепленной на изолирующем держателе.

Для автоматического отключения электрических цепей и электроприемников при ненормальных режимах необходимо устанавливать аппараты защиты.

Аппараты защиты следует устанавливать:

- в доступных для обслуживания местах, так, чтобы была исключена возможность их случайных механических повреждений;

- во всех местах сети, где сечение проводника уменьшается (по направлению к месту потребления электроэнергии);

- в местах, где это необходимо для обеспечения чувствительности или селективности защиты.

Аппараты защиты по возможности следует устанавливать непосредственно в местах присоединения защищаемых проводников к питающей линии. Длина незащищенного участка ответвления (от питающей линии до места установки аппарата защиты) в случаях необходимости может приниматься до 6 м. Сечение проводника на этом участке может быть меньше сечения питающей линии, но не менее чем это требуется по расчетному току. Для ответвлений в труднодоступных местах, например на большой высоте, аппараты защиты допускается устанавливать на расстоянии до 30 м от точки ответвления в удобном для обслуживания месте, например на вводе в распределительный пункт, при этом пропускная способность проводников ответвления должна быть не менее расчетного тока и не менее 10% пропускной способности защищенного участка магистрали. Прокладка проводников ответвлений на указанных участках (до 6 и до 30 м) при горючих наружной оболочке или изоляции должна производиться в несгораемых трубах, коробах или металлорукавах. В остальных случаях прокладка может проводиться открыто. В пожароопасных и взрывоопасных зонах прокладка проводников таких ответвлений (до 6 и до 30 м) во всех случаях должна проводиться в несгораемых трубах, коробах или металлорукавах.

Установка аппаратов защиты во всех случаях должна быть выполнена так, чтобы при оперировании ими или при их автоматическом действии были исключены опасность для обслуживающего персонала и возможность повреждения оборудования.

Аппараты защиты с открытыми токоведущими частями должны быть доступны только квалифицированному персоналу.

Аппараты защиты допускается не устанавливать, если это целесообразно по условиям эксплуатации, в местах:

- снижения сечения питающей линии по ее длине и на ответвлениях от нее, если защита предыдущего участка линии удовлетворяет требованиям защиты участка со сниженным сечением (для сетей, не требующих защиты от перегрузки, если незащищенные участки линии или ответвления от нее выполнены проводниками сечением не менее половины сечения проводников защищенного участка линии и прокладываются вне взрыво- и пожароопасных зон;

- ответвлений от питающей линии к силовым электроприемникам малой мощности и бытовым электроприборам, если питающая их линия защищена аппаратом с установкой не более 25 А,

- присоединения питающей линии проводников цепей управления, измерения и сигнализации, если эти проводники не выходят за пределы машины или щита или за их пределами проложены в трубах или имеют негорючую оболочку;

- ответвления проводников от шин щита к аппаратам, установленным на том же щите.

Аппараты управления силовыми электроприемниками должны устанавливаться, в местах, удобных для обслуживания и в то же время не мешать производству, не загромождать проходы и возможно, ближе к месту расположения управляемых механизмов:

- рассредоточено или группами на специальных конструкциях в шкафах станций управления;

- в напольных или навесных шкафах, устанавливаемых в нишах строительных конструкций, или открыто.

Для управления электродвигателями длительных и повторно-кратковременных режимов рекомендуется применять магнитные пускатели контакторы, обеспечивающие защиту их от перегрузки и нулевую защиту. Они предназначены для частых коммутаций рабочих токов и редких отключений при токах нагрузки. Длительная эксплуатация аппаратов обеспечивается в условиях не только включения, но и отключения пусковых токов. Управление электродвигателями мощностью до 10 кВт осуществляется с помощью автоматических выключателей и рубильников при условии, что электродвигатель вместе с рабочими механизмом расположены в отдельном помещении или ограждены и доступ к ним возможен лишь обслуживающему персоналу. Для группы электродвигателей, служащих приводом одной машины, осуществляемой единый технологический процесс, следует применять общую аппаратуру управления, а в остальных случаях каждый электродвигатель должен иметь отдельную аппаратуру управления и защиты.

При управлении из нескольких мест необходимо предусматривать аппараты, не дающие возможность дистанционного пуска механизма или линии, остановленных на ремонт. В случаях, когда оператор проектируемого механизма не сможет определить по состоянию аппарата управления включена или отключена главная цепь электродвигателя, рекомендуется применять световую сигнализацию.

Аппараты управления следует располагать ближе к электродвигателям. Если с места, где установлен аппарат управления электродвигателем, не виден приводимый им механизм и если этот механизм имеет постоянный обслуживающий персонал, необходимо предусмотреть следующие мероприятия для предотвращения несчастных случаев:

- установку кнопки пуска электродвигателя непосредственно у механизма;

- сигнализация или звуковое оповещение о предстоящем пуске механизма;

- установку вблизи электродвигателя и приводимого механизма аппаратов для аварийного отключения электродвигателя, исключающие возможность пуска (кроме крышных вентиляторов).

Управление переносными электроприемниками возможно с помощью штепсельных соединений мощностью не более 1 кВт.

В качестве аппаратуры управления в электрических сетях напряжением до 1000 В используются рубильники, пакетные выключатели, автоматические выключатели, магнитные пускатели.

Для защиты электроприемников и сетей от токов короткого замыкания служат предохранители и автоматические выключатели без выдержки времени, а для защиты от перегрузок – автоматические выключатели без выдержки времени и тепловые реле магнитных пускателей.

Выбор аппаратов защиты производится с учетом следующих основных требований:

- напряжение и номинальный ток аппаратов должны соответствовать напряжению и расчетному (длительному) току цепи;

- номинальные токи плавких вставок предохранителей и расцепителей автоматических выключателей нужно выбирать по возможности близкими к расчетным токам электроприемников или линии;

- аппараты защиты не должны отключать установку при перегрузках, возникающих в условиях нормальной эксплуатации, например при запуске короткозамкнутого электродвигателя;

- аппараты защиты должны обеспечить надежное отключение одно- и многофазных замыканий;

- должна быть обеспечена селективность действия защиты.

Для автоматического отключения электрических цепей и электроприемников при ненормальных режимах необходимо устанавливать аппараты защиты.

Аппараты защиты следует устанавливать:

- в доступных для обслуживания местах, так, чтобы была исключена возможность их случайных механических повреждений;

- во всех местах сети, где сечение проводника уменьшается (по направлению к месту потребления электроэнергии);

- в местах, где это необходимо для обеспечения чувствительности или селективности защиты.

Аппараты защиты по возможности следует устанавливать непосредственно в местах присоединения защищаемых проводников к питающей линии. Длина незащищенного участка ответвления (от питающей линии до места установки аппарата защиты) в случаях необходимости может приниматься до 6 м. Сечение проводника на этом участке может быть меньше сечения питающей линии, но не менее чем это требуется по расчетному току. Для ответвлений в труднодоступных местах, например на большой высоте, аппараты защиты допускается устанавливать на расстоянии до 30 м от точки ответвления в удобном для обслуживания месте, например на вводе в распределительный пункт, при этом пропускная способность проводников ответвления должна быть не менее расчетного тока и не менее 10% пропускной способности защищенного участка магистрали. Прокладка проводников ответвлений на указанных участках (до 6 и до 30 м) при горючих наружной оболочке или изоляции должна производиться в несгораемых трубах, коробах или металлорукавах. В остальных случаях прокладка может проводиться открыто. В пожароопасных и взрывоопасных зонах прокладка проводников таких ответвлений (до 6 и до 30 м) во всех случаях должна проводиться в несгораемых трубах, коробах или металлорукавах.

Установка аппаратов защиты во всех случаях должна быть выполнена так, чтобы при оперировании ими или при их автоматическом действии были исключены опасность для обслуживающего персонала и возможность повреждения оборудования.

Аппараты защиты с открытыми токоведущими частями должны быть доступны только квалифицированному персоналу.

Аппараты защиты допускается не устанавливать, если это целесообразно по условиям эксплуатации, в местах:

- снижения сечения питающей линии по ее длине и на ответвлениях от нее, если защита предыдущего участка линии удовлетворяет требованиям защиты участка со сниженным сечением (для сетей, не требующих защиты от перегрузки, если незащищенные участки линии или ответвления от нее выполнены проводниками сечением не менее половины сечения проводников защищенного участка линии и прокладываются вне взрыво- и пожароопасных зон;

- ответвлений от питающей линии к силовым электроприемникам малой мощности и бытовым электроприборам, если питающая их линия защищена аппаратом с установкой не более 25 А,

- присоединения питающей линии проводников цепей управления, измерения и сигнализации, если эти проводники не выходят за пределы машины или щита или за их пределами проложены в трубах или имеют негорючую оболочку;

- ответвления проводников от шин щита к аппаратам, установленным на том же щите.

Аппараты управления силовыми электроприемниками должны устанавливаться, в местах, удобных для обслуживания и в то же время не мешать производству, не загромождать проходы и возможно, ближе к месту расположения управляемых механизмов:

- рассредоточено или группами на специальных конструкциях в шкафах станций управления;

- в напольных или навесных шкафах, устанавливаемых в нишах строительных конструкций, или открыто.

Для управления электродвигателями длительных и повторно-кратковременных режимов рекомендуется применять магнитные пускатели контакторы, обеспечивающие защиту их от перегрузки и нулевую защиту. Они предназначены для частых коммутаций рабочих токов и редких отключений при токах нагрузки. Длительная эксплуатация аппаратов обеспечивается в условиях не только включения, но и отключения пусковых токов. Управление электродвигателями мощностью до 10 кВт осуществляется с помощью автоматических выключателей и рубильников при условии, что электродвигатель вместе с рабочими механизмом расположены в отдельном помещении или ограждены и доступ к ним возможен лишь обслуживающему персоналу. Для группы электродвигателей, служащих приводом одной машины, осуществляемой единый технологический процесс, следует применять общую аппаратуру управления, а в остальных случаях каждый электродвигатель должен иметь отдельную аппаратуру управления и защиты.

При управлении из нескольких мест необходимо предусматривать аппараты, не дающие возможность дистанционного пуска механизма или линии, остановленных на ремонт. В случаях, когда оператор проектируемого механизма не сможет определить по состоянию аппарата управления включена или отключена главная цепь электродвигателя, рекомендуется применять световую сигнализацию.

Аппараты управления следует располагать ближе к электродвигателям. Если с места, где установлен аппарат управления электродвигателем, не виден приводимый им механизм и если этот механизм имеет постоянный обслуживающий персонал, необходимо предусмотреть следующие мероприятия для предотвращения несчастных случаев:

- установку кнопки пуска электродвигателя непосредственно у механизма;

- сигнализация или звуковое оповещение о предстоящем пуске механизма;

- установку вблизи электродвигателя и приводимого механизма аппаратов для аварийного отключения электродвигателя, исключающие возможность пуска (кроме крышных вентиляторов).

Управление переносными электроприемниками возможно с помощью штепсельных соединений мощностью не более 1 кВт.

В качестве аппаратуры управления в электрических сетях напряжением до 1000 В используются рубильники, пакетные выключатели, автоматические выключатели, магнитные пускатели.

Для защиты электроприемников и сетей от токов короткого замыкания служат предохранители и автоматические выключатели без выдержки времени, а для защиты от перегрузок – автоматические выключатели без выдержки времени и тепловые реле магнитных пускателей.

Выбор аппаратов защиты производится с учетом следующих основных требований:

- напряжение и номинальный ток аппаратов должны соответствовать напряжению и расчетному (длительному) току цепи;

- номинальные токи плавких вставок предохранителей и расцепителей автоматических выключателей нужно выбирать по возможности близкими к расчетным токам электроприемников или линии;

- аппараты защиты не должны отключать установку при перегрузках, возникающих в условиях нормальной эксплуатации, например при запуске короткозамкнутого электродвигателя;

- аппараты защиты должны обеспечить надежное отключение одно- и многофазных замыканий;

Читайте также: