Методы выявления дефектов без разрушения деталей материаловедение кратко

Обновлено: 04.07.2024

Тема : Лекция о дефектации деталей и сопряжений.

План:

1.Сущность и основные задачи дефектации.

2. Классификация дефектов типовых деталей.

3. Методы дефектации. Оборудование и инструмент для дефектации.

4.Обнаружение скрытых дефектов.

1.Сущность, задачи и методы дефектации.

Дефектация — это процесс выявления состояния деталей и сопряжений путем сравнения фактических показателей с данными технической документации, где приведены нормальные, допустимые и предельные значения размеров деталей, зазоров и натягов сопряжений, а также отклонения от нормы и от взаимного расположения поверхностей деталей и другие параметры их состояния.

Основная задача дефектовочных работ – не пропустить на сборку детали, ресурс которых исчерпан или меньше планового межремонтного срока, и не выбраковать годные без ремонта детали.

Организация работ по дефектации.

В достаточно крупных и специализированных ремонтных предприятиях для выполнения работ по дефектации создаются специальные участки.

Рис. 1. План размещения оборудования в отделении дефектовки деталей специализированного ремонтного предприятия (годовая программа ремонта 400—500 тракторов):

/ — рольганг; 2 — стол для дефектовки средних и мелких деталей; 3 — стол для дефектовки крупных деталей; 4 — ящик для утиля; 5 — стеллаж; 6 — шкаф для инструмента; 7 — конторский стол; 8 — кран-балка; 9 — стол для комплектования узлов.

Как видно из плана, отделение дефектовки включено в поточную технологическую линию (конвейер). Детали поступают из разборочно-моечного отделения и после дефектации направляются в отделение комплектования.

Рабочие места в отделениях дефектовки, по мере необходимости, оснащаются специальным оборудованием и инструментом. Примерный перечень оборудования приведен в таблице 1.

Таблица 1.Обобрудование участка дефектации.

Тип, чертежная модель

Габаритные размеры в плане, мм

Стол для дефектации деталей

Стол для дефектации металлоизделий (метизов)

Стол монтажный металлический

Шкаф с набором универсаль-ных инструментов

Шкаф для материалов и измерительного инструмента

Подставка для корпусных деталей

Контейнер для выбракованных

Контейнер для выбракован-ных подшипников

Стол для поверочной плиты

Автоматическая справочная установка

Центры универсальные для проверки валов

Стенд для испытания на герметичность головок блоков цилиндров ДВС.

Создание специальных отделений и специализированных рабочих мест позволяет увеличить производительность труда и улучшить качество работы. Пример рабочего места для дефектации крепежных деталей приведен на рисунке 2.

Рис. 2. Столы для дефектовки крепежных деталей

Рабочие места для дефектовки деталей оснащаются набором измерительного инструмента, контрольных приспособлений и приборов.

В мастерских общего назначения (в мастерских аграрных предприятий) годовая программа ремонта (годовой объем ремонтно-технических работ) недостаточен для создания поточных технологических линий. В таких мастерских дефектовка выполняется на тех рабочих местах, где производится ремонт агрегатов или восстановление деталей. При этом, необходимый для дефектации инструмент, приспособления и приборы могут постоянно находиться на данном рабочем месте, например на участках ремонта топливной аппаратуры, электрооборудования, двигателей и т. п., или в инструментальной кладовой, например инструмент, необходимый для дефектовки деталей трансмиссии, ходовой части и других агрегатов, ремонт которых выполняется в ремонтно-монтажном отделении.

В процессе дефектации все детали разделяют на Пять групп и Маркируют их краской Определенного цвета:

— годные, параметры которых находятся в пределах, допускаемых для использования с деталями, бывшими в эксплуатации или новыми;

— годные, параметры которых находятся в пределах,

допускаемых для работы только с новыми деталями;

— утратившие работоспособность, которую можно восстановить в условиях данного предприятия;

— утратившие работоспособность, ремонт и восстановление которых возможны только на специализированных предприятиях;

Методы дефектации Могут быть классифицированы в соответствии со схемой, изображенной на рисунке 3.

Рис. Методы дефектации деталей и сопряжений.

Осмотр - наиболее распространенный метод дефектации для выявления наружных повреждений деталей:

- деформации, трещины, обломы, выкрашивание, прогар;

- отложения, раковины, задиры, царапины, повреждение покрытий, коррозия;

- негерметичность и др.

Осмотр возможен как Невооруженным глазом, так и с помощью Оптических средств: простых и бинокулярных луп, микроскопов.

Простукивание - используется для определения Плотности посадки шпилек, нарушения сплошности (целостности) деталей.

Метод основан на изменении тона звучания детали при нанесении по ней легкого удара молотком.

Звучание чистое - посадка плотная и деталь сплошная.

Звук глухой, дребезжащий – целостность детали нарушена.

Опробование вручную и проверка на ощупь – позволяет определить:

- свободный ход рычагов,

- эластичность резинотехнических деталей,

- наличие местного износа.

Органолептические методы в большинстве случаев не позволяют сделать окончательный вывод о состоянии детали, поскольку имеют Субъективный характер.

Измерение размеров.

Порядок измерения, применяемый инструмент и приспособления, место и число замеров оговаривается в соответствующих технологических картах.

Для выполнения измерений используются универсальные и специальные измерительные инструменты и приспособления, а так же контрольные средства.

Например:

- универсальные инструменты: штангенциркуль (рис.4.), микрометр (рис.5.) , нутромер и т. п.;

- специальные – штангенрейсмус, штангензубомер (рис. 6), и др.;

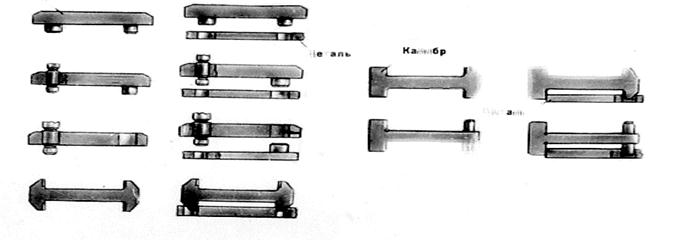

- контрольные средства – калибры, шаблоны, щупы, поверочные плиты, угольники и др. (рис.7 - 15).

|  |

Калибры для контроля шлицевых соединений.

|

|

Калибры для контроля отверстий.

|

|

Калибры для контроля валов.

|  |

Калибры для контроля конусных поверхностей.

|

Калибры для контроля длин.

|

Калибры для контроля расположения отверстий.

Рис. Калибры для контроля соосности отверстий.

|

Рис. Регулируемые калибры-скобы для контроля болтов.

|

Рис. 15. Использование калибров.

Капиллярные методы - основаны на способности некоторых жидкостей с хорошей смачиваемостью проникать в мельчайшие трещины.

К этим методам относятся люминесцентная и цветная дефектоскопии (метод красок), применяемые для выявления поверхностных трещин в деталях, изготовленных из магнитных и немагнитных материалов.

Магнитная дефектоскопия применяется для обнаружения наружных скрытых дефектов (трещин) в деталях, изготовленных из стали и серого чугуна. Метод основан на появлении магнитного поля рассеивания вокруг дефекта при прохождении магнитно-силовых линий через деталь и концентрации ферромагнитного порошка по краям дефектного участка.

Для намагничивания деталей применяют стационарные и переносные магнитные дефектоскопы (М-217, 77МД-1, 77МД-ЗМ).

|

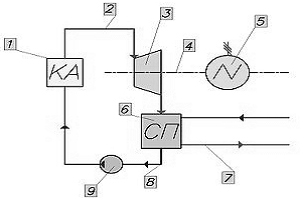

Трансформатор. Схема магнитного дефектоскопа.

Ультразвуковая дефектоскопия основана на способности ультра-звуковых колебаний распространяться в материале на большую глубину в виде направленных пучков и отражаться от дефектного участка вследствие разного изменения акустического сопротивления среды. В практике ремонтного производства используются дефектоскопы, работающие по теневому методу и методу отражения.

Рис. Схема ультразвукового дефектоскопа:

А - работающего по теневому методу:

1— ультразвуковой генератор; 2 — излучатель; 3 — деталь;

4 — Ультразвуковые волны; 5 — приемник; 6 - дефект; 7 — индикатор;

Б - Работающего по методу отражения: 1— контролируемое изделие; 2 — приемная пластина; 3 — Элемент; 4 - усилитель; 5 — электронно-лучевая трубка; 6 —генератор; 7— генератор развертки; 8 — дефект; А — начальный импульс; В — отраженный импульс; С — Донный сигнал.

2. Дефектация типовых деталей.

Крепежные изделия.

Осмотром проверяют наличие дефектов поверхностей, состояние резьбы, наличие изгиба стержней.

Крепежные детали Бракуют:

- при наличии вмятин, забоин, выкрашивания;

- при срыве более двух ниток резьбы;

- изгибе стержней и заметном износе;

- при деформации или заметном увеличении отверстий для шплинтов

- при износе граней и углов гаек и головок болтов более допустимой величины:

Размер "под ключ", мм 5,5-10 12-17 19-30 32-50

Допускаемый износ, мм 0,25 0,50 0,60 1,00.

Износы граней, смятие углов болтов, гаек определяют измерением штангенциркулем размера "под ключ" и диагоналей.

Стопорные, замковые шайбы, стопорные пластины при ремонте бракуют.

Пружинные шайбы бракуют также при разводе концов менее полуторной ее толщины (нормальный развод равен двойной толщине) и увеличении зазора в стыке более допустимой величины:

(шпилек), мм 6 8 10 12 14-16 18 20 24-27

Зазор, мм 1,0 1,25 1,50 1,75 2,0 2,25 2,50 3,0

Установочные штифты Бракуют, если ослабла посадка. Отверстие необходимо развернуть и установить вновь изготовленные ступенчатые штифты.

Состояние резьбы проверяют навертыванием (ввертыванием) резьбовых калибров (пробкой, кольцом). Резьбовые калибры-вставки КРМ-ТС (рис. 18) предназначены для контроля резьбовых отверстий с резьбой диаметром от 10 до 12 мм и от 27 до 45 мм. Новая гайка или резьбовой калибр должны плотно навинчиваться на всю длину резьбовой части вручную. Если калибр не проходит, это означает, что резьба вытянута и деталь выбраковывается.

Рис. Резьбовые калибры (пробки и кольца) и приемы измерения резьбы:

1 — проходное кольцо; 2 — болт.

При дефектации сборочных единиц, технологических комплектов, имеющих собранные резьбовые соединения, проверяют затяжку крепежных деталей и надежность их стопорения.

Гайки, болты крепежные Общего назначения, изготовленные из сталей марок 30—35 (СТСЭВ 3897—82), должны иметь следующие моменты затяжки (Мзат):

Резьбы, мм 6 8 10 12 14 16 18 20 22 24

Мзат, Н∙м 6-8 14-17 30-35 55-60 80-90 120-140 160-190 230-270 302-360 420-480

Плотность посадки шпилек проверяют остукиванием.

Дребезжащий звук – шпильку вывернуть и посадку восстановить.

Подшипники качения.

Последовательность контроля:

- осмотр (наличие трещин, усталостных разрушений, забоин, вмятин, коррозии, износа);

- проверка на шум и легкость вращения,

- измерения радиального зазора и размера колец, измерение монтажной высоты конических подшипников.

Не Допускаются к сборке подшипники, имеющие:

- трещины или выкрашивание металла на кольцах и телах качения;

- выбоины и отпечатки (лунки) на беговых дорожках колец;

- очаги глубокой коррозии, чешуйчатые отслоения, раковины;

- трещины, забоины и вмятины на сепараторе, препятствующие плавному вращению колец;

- выступание роликов из-за наружного кольца в конических подшипниках (см. рис.19).

Рис. 19. Выступание роликов у конических подшипников.

Годные По результатам наружного осмотра Подшипники при вращении должны иметь ровный, без заедания, ход, сопровождающийся незначительным шумом.

Неравномерность вращения колец определяется в основном по отдаче в руку и имеет следующие причины:

- Рывки - наличие в подшипниках механических или абразивных частиц;

- Стуки — вмятины и коррозионные раковины на телах и дорожках

Качения, большой износ сепараторов.

При торможении, заедании подшипник следует еще раз промыть и повторить проверку. Если при повторной проверке дефект не исчезает, подшипник бракуют.

Контроль путем замеров.

Замеры проводят при температуре воздуха 18—20 °С.

Радиальные зазоры в шариковых (см. табл. 2) и роликовых радиальных подшипниках замеряют при помощи прибора КМ-1223 .

Рис. Прибор КИ-1223 для измерения радиального зазора в подшипниках качения:

1— чугунная плита; 2 — конус;

3 — втулка; 4 — головка;

5 — мост; 6—винт; 7 — планка;

8 — зажим; 9 - направляющие;

10 — каретка; 11 — индикатор часового типа; 12 — винт; 13 — прямоугольный паз.

Технология измерения зазора:

- установить и закрепить подшипник;

- каретку 10 с индикатором 11переместить до упора стержня индикатора в наружное кольцо подшипника (стрелка индикатора должна повернуться на один – два оборота);

- закрепить каретку винтом 12;

- наружное кольцо подшипника переместить с усилием 50 – 100 Н вдоль ось стержня индикатора сначала в одну, а затем в противоположную сторону;

- по отклонению стрелки индикатора определить величину зазора;

- повернуть подшипник на 90о и повторить измерение.

Диаметры колец измеряют при наличии на их поверхности следов провертывания (светлые блестящие зоны, риски), следов коррозии, чернот, прижогов.

Номинальная величина радиального зазора шариковых и роликовых радиальных подшипников, в зависимости от номера, находится в пределах 0,010 – 0,058 мм. Значения допустимых размеров радиальных шарикоподшипников приведены в таблице 2.

Для роликовых радиальных подшипников соответствующих типоразмеров допустимые размеры аналогичны.

Таблица 2. Значения допустимых размеров радиальных шарикоподшипников.

Рис. 5 . Схема контроля радиационным методом.

5. Рентгеновские методы – подразделяются на рентгенографирование и ксерографию. При ксерографии в качестве регистратора используют алюминиевую пластину, покрытую аморфным селеном. Перед просвечиванием пластина заряжается статическим электричеством. После просвечивания различные участки пластины разряжаются по-разному и образуют скрытое электростатическое изображение в аморфном слое пластины, которое затем появляется электростатическим способом.

6. Ультразвуковые способы. Используется один из трех методов прозвучивания: — теневой, — отражения, — резонансный в зависимости от дефектации и конструкции прибора).

Свидетельство и скидка на обучение каждому участнику

Зарегистрироваться 15–17 марта 2022 г.

Барвенко Наталья Владимировна

мастер производственного обучения ГБ ПОУ ВО "Россошанский химико – механический техникум"

Цель : научиться выявлять дефекты без разрушения деталей.

Порядок выполнения работы .

1. Проработайте теоретический материал и ответьте письменно на контрольные вопросы.

2. Выполните задания № 1 и 2.

3. Оформите результаты работы (отчёт).

Теоретическая часть

Контрольные вопросы:

1. Какие преимущества имеют неразрушающие методы контроля качества?

2. Перечислите виды физических неразрушающих методов контроля качества изделий и конструкций?

3.Что такое внешний контроль качества?

4. Что такое контроль технологических режимов?

5. На чём основан акустический метод контроля?

6. Какой метод нашёл широкое применение при определении внутренних дефектов сварных соединений, толщине коррозийного повреждения в трубопроводах и т.д.

7.С чем связана часть дефектов при сварном соединении?

1. Произведите внешний контроль образцов.

Дефекты, выявленные в изделиях, полученных прокатом, ковкой и литьём

Дефекты, выявленные в отливках

Дефекты в сварных соединениях

3. Отчёт. Какие новые знания получены. Являются ли они важными для моей будущей профессии? Почему?

- подготовка к ЕГЭ/ОГЭ и ВПР

- по всем предметам 1-11 классов

Курс повышения квалификации

Охрана труда

Курс профессиональной переподготовки

Охрана труда

Курс профессиональной переподготовки

Библиотечно-библиографические и информационные знания в педагогическом процессе

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Дистанционные курсы для педагогов

Найдите материал к любому уроку, указав свой предмет (категорию), класс, учебник и тему:

5 612 542 материала в базе

- ЗП до 91 000 руб.

- Гибкий график

- Удаленная работа

Самые массовые международные дистанционные

Школьные Инфоконкурсы 2022

Свидетельство и скидка на обучение каждому участнику

Другие материалы

Вам будут интересны эти курсы:

Оставьте свой комментарий

- 21.04.2017 2044

- DOCX 24.8 кбайт

- 6 скачиваний

- Рейтинг: 5 из 5

- Оцените материал:

Настоящий материал опубликован пользователем Барвенко Наталья Владимировна. Инфоурок является информационным посредником и предоставляет пользователям возможность размещать на сайте методические материалы. Всю ответственность за опубликованные материалы, содержащиеся в них сведения, а также за соблюдение авторских прав несут пользователи, загрузившие материал на сайт

Если Вы считаете, что материал нарушает авторские права либо по каким-то другим причинам должен быть удален с сайта, Вы можете оставить жалобу на материал.

Автор материала

40%

- Подготовка к ЕГЭ/ОГЭ и ВПР

- Для учеников 1-11 классов

Московский институт профессиональной

переподготовки и повышения

квалификации педагогов

Дистанционные курсы

для педагогов

663 курса от 690 рублей

Выбрать курс со скидкой

Выдаём документы

установленного образца!

Учителя о ЕГЭ: секреты успешной подготовки

Время чтения: 11 минут

Время чтения: 2 минуты

Россияне ценят в учителях образованность, любовь и доброжелательность к детям

Время чтения: 2 минуты

Минобрнауки и Минпросвещения запустили горячие линии по оказанию психологической помощи

Время чтения: 1 минута

Отчисленные за рубежом студенты смогут бесплатно учиться в России

Время чтения: 1 минута

Рособрнадзор предложил дать возможность детям из ДНР и ЛНР поступать в вузы без сдачи ЕГЭ

Время чтения: 1 минута

В Госдуме предложили ввести сертификаты на отдых детей от 8 до 17 лет

Время чтения: 1 минута

Подарочные сертификаты

Ответственность за разрешение любых спорных моментов, касающихся самих материалов и их содержания, берут на себя пользователи, разместившие материал на сайте. Однако администрация сайта готова оказать всяческую поддержку в решении любых вопросов, связанных с работой и содержанием сайта. Если Вы заметили, что на данном сайте незаконно используются материалы, сообщите об этом администрации сайта через форму обратной связи.

Все материалы, размещенные на сайте, созданы авторами сайта либо размещены пользователями сайта и представлены на сайте исключительно для ознакомления. Авторские права на материалы принадлежат их законным авторам. Частичное или полное копирование материалов сайта без письменного разрешения администрации сайта запрещено! Мнение администрации может не совпадать с точкой зрения авторов.

Технологический процесс, который носит название дефектация, служит для оценки технического состояния деталей с последующей их сортировкой на группы годности. В ходе этого процесса производится проверка соответствия деталей техническим требованиям, изложенным в технических условиях на ремонт или в руководствах по ремонту, при этом применяется сплошной контроль, т. е. контроль каждой детали.

Дефектация деталей – это инструментальный и многостадийный контроль. Для последовательного изъятия невосстанавливаемых деталей из общей массы применяют следующие стадии выявления дефектов:

с явными неустранимыми дефектами – визуальный контроль;

со скрытыми неустранимыми дефектами – неразрушающий контроль;

с неустранимыми геометрическими параметрами – измерительный контроль.

Методы обнаружения скрытых дефектов:

1. Магнитопорошковая дефектоскопия – метод проверки на наличие трещины с использованием магнитного поля имеет общепринятое название.

2. Контроль методом проникающего красителя. Используется для дефектоскопии поршней и других деталей, изготовленных из алюминия или другого немагнитного материала. Сначала на проверяемый участок поверхности разбрызгивается темно-красный проникающий краситель. После очистки на проверяемый участок поверхности напыляется белый порошок. При наличии трещины сквозь белый слой в месте дефекта проступит след красителя. Хотя этот метод применим также для контроля деталей, изготовленных из чугуна и стали (магнитных материалов), но обычно он применяется для контроля только изделий из немагнитных материалов, потому что методы магнитной дефектоскопии для их контроля непригодны.

3. Контроль методом проникающего флуоресцентного вещества. Флуоресцентный проникающий состав светится при облучении его ультрафиолетовыми лучами. Этот метод применим для контроля деталей из стали, чугуна и алюминия. Общепринятое название этого метода – Zyglo, является торговой маркой корпорации Magnaflux Corporation. При ультрафиолетовом освещении в тех местах, где имеются трещины, видны яркие линии.

4. Контроль повышенным давлением. Головки блока цилиндров и блоки цилиндров часто испытывают на наличие утечек под давлением сжатого воздуха. Все каналы охлаждения запечатываются резиновыми пробками или прокладками и в водяную рубашку(и) подается сжатый воздух от компрессора. Проверяемая головка или блок цилиндров погружается в воду и воздушные пузырьки указывают места утечек. Для большей точности результатов контроля вода должна быть горячей. Под воздействием горячей воды отливка расширяется примерно настолько же, как и в работающем двигателе.

Альтернативный метод заключается в пропускании через цилиндр или блок горячей воды с растворенным в ней красителем. Просочившаяся вода указывает места трещин

Читайте также: