Методы нарезания зубчатых колес кратко

Обновлено: 08.07.2024

Для нарезания зубчатых колес пользуются двумя основными методами — методом профильного нарезания и методом огибания.

Метод профильного нарезания. Профильное нарезание зубчатых колес иногда называют копированием. Сущность профильного резания заключается в том, что очертания впадины между нарезаемыми зубьями получают резанием заготовки фасонным инструментом, профиль которого является копией впадины.

Для нарезания зубьев этим способом применяют строгальные и токарные резцы, фрезы, протяжной инструмент и шлифовальные круги.

Метод огибания. При нарезании зубчатых колес методом огибания можно использовать один из следующих способов:

1) нарезание червячной фрезой;

2) нарезание долбяком и

3) нарезание гребенкой (рейкой).

Нарезание зубчатых колес червячной фрезой

При этом способе обрабатываемая заготовка и инструмент получают равномерное вращательное движение; кроме того, фреза имеет и поступательное движение вдоль оси заготовки.

На фиг. 1 показано взаимное расположение фрезы 1 и заготовки 2 в процессе фрезерования.

На зубофрезерных станках можно нарезать зубчатые колеса и самых крупных размеров.

Надлежащее движение инструмента и детали достигается соответствующей настройкой механизмов станка (коробка скоростей, коробка подач и сменные зубчатые колеса).

Фиг. 1. Нарезание зубчатых колес.

На фиг. 2 дан общий вид зубофрезерного станка, а на фиг. 3 — его кинематическая схема.

Фиг. 2. Зубофрезерный станок.

На фиг. 2 на станине 1 установлена стойка 2, по которой перемещается супорт 6. На столе 3 на оправке 4 закреплены заготовки зубчатых колес. Рукоятка 5 закреплена на квадрате винта, по которому перемещается стол в горизонтальном направлении. Вертикальное перемещение супорта 6 может происходить автоматически от винта 7 или вручную.

Принцип осуществления движений наглядно показан на кинематической схеме фиг. 3.

Червячная фреза 1 получает вращение от электродвигателя 2 через зубчатые колеса 3 и 4, зубчатые колеса гитары 5, конические зубчатые колеса 6, 7, 8, 9, 10 и 11, а также пару цилиндрических зубчатых колес 12 и 13. Для более равномерного вращения фрезы установлен маховик 14.

Вертикальное перемещение фрезы осуществляется винтом, получающим вращение от червячной пары 15—16, зубчатых колес гитары 17, конических зубчатых колес 18, 19 и 20, муфту 21 и две червячные пары 22—23 и 24—25. Движение столу сообщается от конических зубчатых колес 7—26 через диференциал 27, зубчатые колеса а—в, гитару 28 и червячную пару 29—30. Горизонтальное движение стол получает от цепи через зубчатые колеса 18—19, червячные пары 31—32, 33—34, горизонтальный винт 35.

Фиг. 3. Кинематическая схема зубофрезерного станка.

Нарезание зубчатых колес долбяком

На фиг, 4, а показано нарезание цилиндрических зубчатых колес с прямым зубом на зубодолбежном станке. Здесь режущим инструментом является долбяк, закрепляемый на вертикальном шпинделе.

Во время работы шпиндель совершает два движения — поступательно-возвратное и вращательное. Заготовка, закрепленная на столе, имеет вращательное и поступательное движения, являющиеся движениями подачи.

Фиг. 4. Нарезание цилиндрических зубчатых колес на зубодолбежном станке.

На фиг. 4, б показано нарезание внутренних цилиндрических зубьев. Вращение долбяка и заготовки подчиняется закону, выражаемому следующей формулой:

где i — передаточное число кинематической цепи;

zдолб — число зубьев долбяка, являющихся фасонными резцами;

zшecт — число зубьев нарезаемого колеса.

Таким образом, при этом способе имеет место взаимная обкатка долбяка и детали. Самый процесс резания является процессом строгания.

На фиг. 5 представлен зубодолбежный станок, а на фиг. 6—его кинематическая схема.

На этом станке можно нарезать зубчатые колеса с наружным зацеплением диаметром до 180 мм при ширине до 50 мм и зубчатые колеса с внутренним зацеплением диаметром до 140 мм при наибольшей ширине 30 мм.

Как видно из кинематической схемы фиг. 6, долбяк 1 получает поступательно-возвратное движение от электродвигателя 2 через ременную передачу 3, червячную пару 4, кривошип 5, шатун 6 и коромысло 7, вращающееся вокруг оси О.

Фиг. 5. Зубодолбежный станок.

Фиг. 6. Кинематическая схема зубодолбежного станка.

При качании коромысла зубчатый сегмент, входящий в зацепление с круговой рейкой на шпинделе, будет опускать и поднимать долбяк 1.

Вращательное движение долбяка будет происходить от червячной пары 4, сменного зубчатого колеса 8, конический трензель 9, коническую пару 10 и червячную пару 11.

Врезание долбяка в заготовку осуществляется через сменные зубчатые колеса 12 и систему передач 13.

Вращение стола с закрепленной на нем заготовкой будет происходить через сменные зубчатые колеса 12, коническую пару 14, трензель из конических зубчатых колес 15 и червячную пару 16.

Нарезание зубчатых колес гребенкой

При этом способе инструментом служит гребенка, напоминающая собой рейку. Зубья гребенки являются фасонными резцами, вследствие чего при строгании ими и получается требуемый профиль.

Фиг. 7. Нарезание зубчатых колес гребенкой.

На фиг. 7, а дана фотография гребенки На фиг. 7, б показана последовательность процесса нарезания зубчатого колеса гребенкой. Перед началом процесса заготовку устанавливают сбоку гребенки на высоту зуба гребенки. После этого гребенка получает вертикальное поступательно-возвратное движение, заготовка—вращательное и одновременно поступательное вдоль гребенки. Заготовка остается неподвижной во время рабочего хода гребенки и совершает оба свои движения при верхнем положении гребенки. На фиг. 7, в показано нарезание прямого зуба цилиндрического колеса резцом-рейкой.

Нарезание конических зубчатых колес

Нарезание конических зубчатых колес производится преимущественно методом обкатки. Существует ряд конструкций зуборезных станков, работающих по этому методу.

Для ознакомления с принципом процесса нарезания конических зубчатых колес рассмотрим изготовление конического зубчатого колеса на зубострогальном и поперечно-строгальном станках.

На фиг. 8, а показана схема последовательности изготовления конического прямого зуба двумя резцами методом обкатки. Заготовка совершает вращательное движение, являющееся движением подачи, а режущий инструмент (резцы) делает возвратно-поступательные движения. На фиг. 8, б приведена схема работы зубострогального станка для нарезания конических колес. На шпинделе с осью ОМ укреплена заготовка зубчатого колеса 1, осуществляющая вращательное движение в процессе перемещения шпинделя по направляющим кругам стола станка. Инструмент, закрепленный в резцовой головке 2, совершает возвратно-поступательные движения. Поворот заготовки на требуемую часть окружности производится при помощи делительного механизма, находящегося на противоположном от заготовки конце шпинделя.

Фиг. 8. Нарезание конических зубчатых колес.

В настоящее время зубчатые колеса нарезают в основном двумя методами: методом копирования и методом обката или огибания.

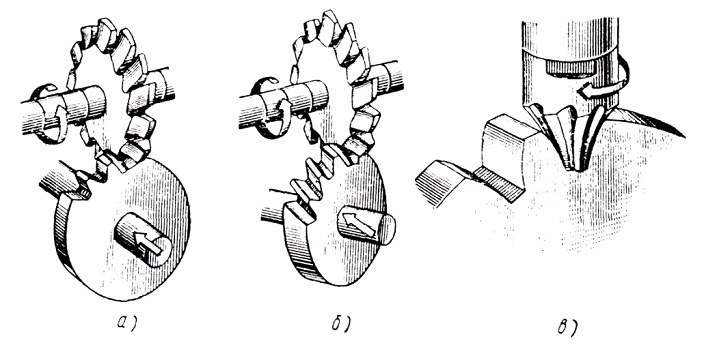

Метод копирования. Для нарезания зубчатых колес этим методом применяют инструмент, режущие кромки которого имеют очертание, соответствующее контуру впадины нарезаемого зубчатого колеса. В качестве такого инструмента используют модульные фрезы (дисковые или концевые) (рис. 1, а, б, в) или же фасонные резцы. Обработка производится либо одним инструментом (поочерёдно каждую впадину), либо несколькими одновременно по числу впадин. Недостатки метода копирования: 1 – для обработки каждого зубчатого колеса с определенным числом зубьев и модулем требуется инструмент специального профиля, поскольку профиль зависит от модуля. смещения исходного контура и числа зубьев. 2 – точность нарезания зубчатых колес невысока, так как помимо погрешности, обусловленной неточностью работы делительного механизма, неизбежны погрешности, вследствие неточности инструмента. В связи с указанными недостатками к такому методу зубонарезания прибегают лишь при отсутствии зуборезных станков, а также для предварительного нарезания впадин (при черновой операции). При нарезании зубьев одним инструментом производится поворот головки на шаг зубьев, т.е. на 1/z часть оборота, где z – число зубьев нарезаемого колеса. Производительность при этом способе низка, так как зубья нарезаются каждый отдельно и требуют время на возврат инструмента в исходное

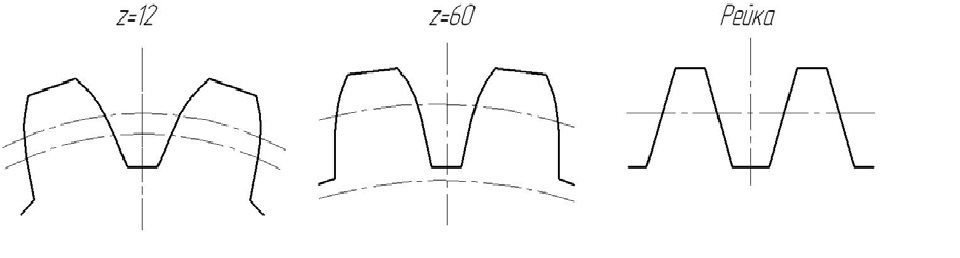

При этом методе инструментом служит фасонная фреза, профиль которой представляет копию впадины между зубьями колеса (рис. 1). Обычно для зубчатых колес применяют модульные дисковые фрезы, а для особенно больших зубчатых колес – фасонные пальцевые фрезы (рис. 1, в). С увеличением числа зубьев кривые эвольвенты зуба изменяются и приближаются к прямой линии, а при колесе с бесконечно большим количеством зубьев – рейке; эвольвента превращается в прямую линию (рис. 2). При точном нарезании колес с числом зубев от 12 до 300 одного модуля необходимо 288 фрез с различным профилем их зубьев. Такое количество фрез для колес только одного модуля иметь дорого и трудно, поэтому в зависимости от точности нарезания ограничиваются комплектом из 3,8,15 или 26 фрез вместо 288.

Рис. 1. Схема нарезания зубчатых колес методом копирования:

а – дисковой модульной фрезой цилиндрического колеса с прямыми зубьями; б – дисковой модульной фрезой цилиндрического колеса с винтовыми зубьями; в – пальцевой модульной фрезой цилиндрического колеса с прямыми зубьями

Каждая фреза из комплекта имеет свой номер и предназначена для нарезания колес с определенным диапазоном их зубьев. При комплекте из восьми фрез точно по профилю могут быть нарезаны колеса, имеющие число зубьев 12, 14, 17, 21, 26, 35, 55 и 135, а все остальные колеса получаются при нарезании неточного профиля.

Рис. 2. Изменение профиля зубьев колес при увеличении зубьев

Основная ошибка в профиле нарезаемого колеса здесь обусловлена тем, что косозубое колесо имеет эвольвентный профиль только в торцовом сечении, тогда как эвольвентный профиль фрезы располагается в сечении нормальном к направлению зуба.

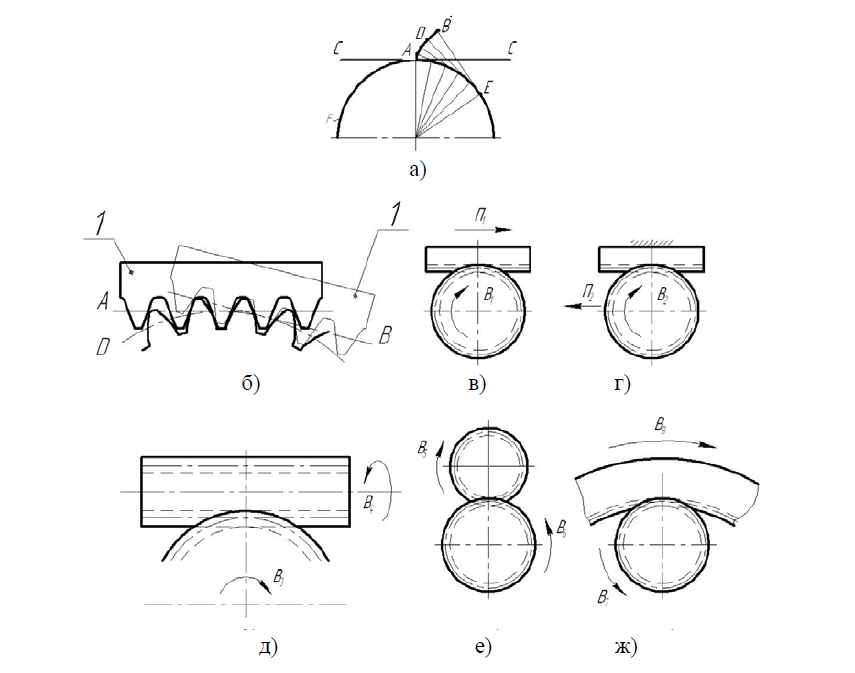

Метод обката. При методе обката (огибания) заготовка и зубонарезной инструмент воспроизводят движения пары сопряженных элементов зубчатой или червячной передачи. Для этого инструменту придается форма зубчатого колеса, зубчатой рейки или червяка. Эвольвентную кривую АВ зуба, опишет точка А, принадлежащая прямой СС (рис. 3, а), если эту прямую перекатывать без скольжения по неподвижной окружности F. Отрезок DE, будет касаться эвольвентной кривой во всех положениях прямой СС. Это означает, что эвольвентная кривая в данном случае будет огибающей ряда последовательных положений отрезка DE, перемещающегося вместе с прямой АС.

Рис. 3. Схемы зубонарезания методом обкатки

Для образования профиля зуба цилиндрических колес методом обката исходной рейке 1 с прямолинейным производящим контуром АВ (рис. 3, б) сообщают движение качения относительно нарезаемой заготовки (по делительной окружности Д). Образуемый таким способом профиль зуба является огибающей положений производящего контура. Это исполнительное движение формообразования профиля зуба является сложным и осуществляется в станках двумя элементарными взаимосвязанными движениями. Возможны схемы нарезки зубьев при движениях П1 и В1 (рис. 3, в) или при движениях П2 и В2 (рис. 3, г). Вариант относительного движения гребенки при неподвижной заготовке в практике не используется, так как в этом случае усложняется конструкция станка. Если рейки размещены на цилиндре так, что производящие контуры располагаются по винтовой линии, то режущая рейка становится червячной фрезой, и исполнительное движение формообразования состоит из двух вращательных движений В3 и В4 (рис. 3, д). В качестве производящего контура, кроме зуба рейки, можно использовать также зубчатые цилиндрические колеса. Тогда исполнительное движение образуется из двух взаимосвязанных вращательных движений В5 и В6 (рис. 3, е) при нарезании колес с внешним зацеплением и В7, В8 при нарезании колес с внутренним зацеплением (рис. 3, ж).

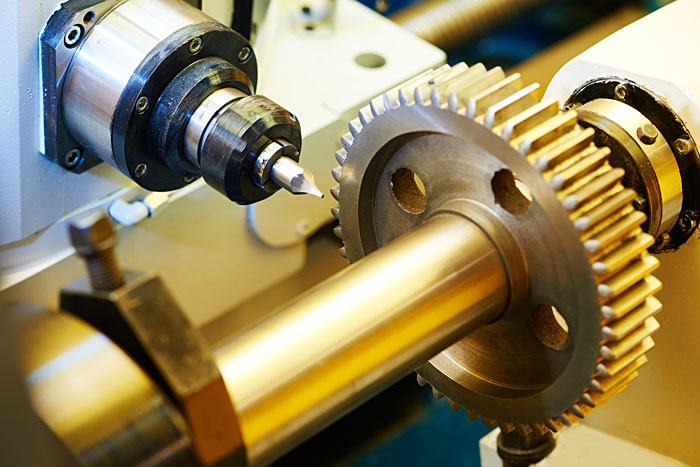

С точки зрения технологии и кинематики такой процесс, как нарезание зубчатых колес, является одной из самых сложных операций, выполняемых в процессе обработки заготовок на металлорежущих станках. Операции по нарезанию зубчатых колес относятся к разряду весьма трудоемких, поскольку в процессе их осуществления требуется удалить немалый объем металла для того, чтобы обеспечить необходимую геометрическую конфигурацию готового изделия, причем таким образом, чтобы было обеспечено точное соответствие профилей зубьев расчетным параметрам.

Процедура нарезания зубьев на зубчатых колесах предполагает применение таких технологических процессов, как фрезерование, строгание, шлифование, долбление, протягивание, накатывание, а также некоторые другие.

Для достижения необходимой конфигурации профиля зуба при нарезании зубчатых колес используется два основных метода: обкатывание (огибание) и копирование (деление).

Метод копирования при нарезании зубчатых колес

Согласно этому распространенному методу при нарезании зубчатых колес методом копирования та впадина, которая располагается между зубьями, прорезается специализированным режущим инструментом (протяжкой, дисковой или пальчиковой фрезой, резцом, шлифовальным кругом), который имеет тот же профиль, что и сами режущие кромки. По технологии, он должен совпадать с тем профилем, который имеет впадина обрабатываемого колеса.

При использовании фрезерных станков для нарезания зубчатых колес методом копирования применяются дисковые модульные фрезы. Отдельно с каждым единичным делением нарезается строго определенный зуб колеса.

Чаще всего при помощи дисковых фрез производится нарезание зубьев на зубчатых колесах, которые используются в качестве запасных частей различных машин и механизмов. Это метод эффективен при изготовлении штучных изделий или небольших их партий. Следует заметить, что он не позволяет достичь высокой точности изготовления готовой продукции.

Нарезание зубьев с помощью дисковой фрезы производится следующим образом: заготовка закреплена в делительной головке, расположенной на столе фрезерного станка; он совершает поступательное движение на продольной подаче к фрезе, которая вращается, будучи закрепленной в шпинделе. Благодаря этому в заготовке прорезается паз, соответствующий конфигурации впадины, расположенной между зубьев. По окончании одной операции этого процесса при помощи делительной головки заготовка поворачивается и фиксируется в следующем положении, а процесс обработки повторяется заново, и так до тех пор, пока не будут нарезаны все зубья.

Пальчиковые модульные фрезы в большинстве случаев используются для того, чтобы производить нарезание зубчатых колес имеющих крупный модуль, на фрезерных станках. Обязательным условием успешного выполнения таких работ квалифицированным персоналом является необходимая конфигурация режущего инструмента: профиль как пальцевых, так и дисковых фрез обязательно должен совпадать с тем профилем, который имеют впадины, расположенные между зубьями обрабатываемого колеса.

Метод обкатывания при нарезании зубчатых колес

При нарезании зубчатых колёс методом обкатки образование формы зуба зубчатого колеса происходит с помощью обкатки зубчатой пары, составным элементом которой является сама заготовка, а другим режущий инструмент. На практике его целесообразно использовать только при массовом производстве, поскольку необходимо изготавливать высокоточный инструмент (специальные фрезы).

Еще одним довольно распространенным способом производства зубчатых колес является применение червячных фрез. Этот режущий инструмент имеет трапецеидальную форму в нормальном сечении, а с точки зрения геометрической конфигурации является зубом рейки с определенными передними и задними углами заточки.

Нарезание зубьев при помощи червячных фрез осуществляется традиционным способом: режущему инструменту сообщается вращательное движение, а заготовке – поступательное в комбинации с вращательным. В результате такой комбинации движений получаются эвольвентные профили зубьев колес.

Для изготовления зубчатых колес используются и так называемые долбяки. Они, наряду с червячными фрезами, являются универсальными инструментами. Если говорить обо всех используемых методах изготовления зубчатых колес, то среди них наиболее производительным и точным является обкатывание.

Зубчатые колеса – это детали, которые передают вращательное движение между валами. Они используются в различных механизмах в машино- и судостроении, горнодобывающей и пищевой промышленности, а также в буровых установках, железнодорожном и автомобильном транспорте, бытовой и строительной технике, часах и робототехнике.

Исходя из взаимного расположения валов, выделяют три вида передачи вращательного движения:

- сочетание параллельных валов с зубчатыми колесами цилиндрической формы;

- червячные передачи с перекрещивающимися осями валов;

- сочетание пересекающихся валов с колесами конической формы.

Технологии нарезания зубчатых колес

Процедура изготовления зубчатых колес путем нарезания зубьев предполагает использование различных технологических процессов. К ним относится накатывание, фрезерование, протягивание, строгание, долбление и т.д. Для достижения требуемой конфигурации профиля зуба при нарезании деталей применяется два основных метода: копирование (деление) и обкатка (огибание). Каждый из этих способов имеет свои особенности.

Метод копирования при нарезании зубчатых колес

Чтобы нарезать зубчатые колеса способом копирования, специальным режущим инструментом (шлифовальным кругом, протяжкой, резцами, пальчиковой или дисковой фрезой) прорезается впадина, располагающаяся между зубьями. При этом инструмент должен иметь такой же профиль, как и режущие кромки. Кроме того, необходимо, чтобы он совпадал с профилем, который имеет впадина обрабатываемого зубчатого колеса.

При применении фрезерных станков для нарезания колес методом копирования используются дисковые модульные фрезы. С помощью таких фрез осуществляется нарезание деталей, которые незаменимы в качестве запасных частей различных механизмов и машин. Этот метод особенно эффективен при выпуске штучных изделий или небольших партий зубчатых колес.

Нарезание зубьев на зубчатых колесах с помощью дисковой фрезы выполняется следующим образом:

- заготовка фиксируется в делительной головке, находящейся на столе фрезерного станка;

- станок выполняет поступательное движение на продольной подаче к закрепленной в шпинделе и вращающейся фрезе;

- в заготовке прорезается паз, который соответствует конфигурации впадины, находящейся между зубьев;

- заготовка поворачивается и закрепляется в определенном положении с помощью делительной головки;

- процесс обработки повторятся несколько раз до полного нарезания всех зубьев.

Чтобы нарезать на фрезерных станках зубчатые колеса, имеющие крупный модуль, чаще всего используются пальчиковые модульные фрезы. Важным условием выполнения данного вида работ является необходимая конфигурация режущего инструмента. Профиль пальчиковых фрез должен совпадать с тем, что имеют впадины, расположенные между зубьями обрабатываемого зубчатого колеса. Важно заметить, что режущий инструмент отличается конусной формой. Поэтому, обрабатывая им детали, нельзя применять повышенные режимы резания.

Метод обкатки при нарезании зубчатых колес

Данный способ образования формы зуба колеса подразумевает обкатку зубчатой пары, элементами которой являются заготовка и режущий инструмент. В этом случае применяются червячные фрезы. Такой режущий инструмент имеет трапецеидальную форму в нормальном сечении. Если рассматривать геометрическую конфигурацию червячного фреза, то он является зубом рейки с определенными передним и задним углами заточки.

Нарезание зубьев на зубчатых колесах с помощью червячных фрез проходит следующим способом:

- режущему инструменту задается вращательное движение;

- заготовке сообщается поступательное и вращательное движение;

- в результате комбинация движений обеспечивает эвольвентные профили зубьев колес.

Для изготовления деталей используются также прямозубые и косозубые долбяки. Они представляют собой зубчатые колеса, зубья которых имеют эвольвентный профиль с определенными передним и задним углами заточки. Главные преимущества долбяков – обеспечение меньшей шероховатости поверхности и высокая точность обработки по сравнению с фрезерными станками.

Читайте также:

- Современные формы взаимодействия с родителями в доу презентация

- Сабантуй история праздника кратко для детей презентация

- Контрольная работа подготовка и проведение родительского собрания в доу

- Диалогический метод сократа и платона кратко

- Инструкция для учащихся при проведении массовых мероприятий в школе