Металлургические процессы при сварке плавлением кратко

Обновлено: 02.07.2024

Особенности металлургии сварки. Применение при сварке мощных высококонцентрированных и высокотемпературных источников теплоты приводит к местному расплавлению основного и присадочного металлов и образованию сварочной ванны. Нагрев основного и присадочного металлов до расплавления, их последующее охлаждение и затвердевание сопровождаются Фазо Выми переходами в веществе. При сварке плавлением имеет место взаимодействие между жидким и твердым металлами, газом и жидким шлаком.

Высокая температура нагрева расплавленного металла, малый объем сварочной ванны и ее перемешивание, значительная скорость процесса, интенсивный отвод теплоты в околошовную зону и окружающую атмосферу, быстрая кристаллизация сварочной ванны усложняют получение сварного шва с заданными физико-механическими свойствами, которые предопределяются химическим составом металла шва и его структурой.

Химический состав металла шва и его свойства зависят от состава и доли участия в формировании шва основного и присадочного металлов, покрытия и флюсов, степени защиты от воздуха, приемов ведения и режимов сварки. Металл шва образуется в результате перемешивания в сварочной ванне основного и присадочного металлов и реакций взаимодействия нагретого металла с газами атмосферы и защитной средой.

Одной из серьезных задач при сварке плавлением является зашита сварочной ванны ст вредного воздействия воздуха І Предотвращение попадания в металл шва вредных веществ (влаги, ржавчины, минеральных масел и других загрязнений) Высокая температура источника нагрева и объекта теплового воздействия значительно ускоряет физико-химические процессы в зоне сварки. Кислород, азот и водород переходят в атомарное состояНиє и более интенсивно взаимодействуют с расплавленным металлом Кислород является наиболее вредной примесью, и его повышенное содержание в сварном шве приводит к понижению прочности, пластичности, вязкости и антикоррозионных свойств

С железом кислород образует три вида оксидов: FeO, ЇїегОз И РезС>4. Наиболее отрицательное воздействие оказывает FeO, Который хорошо растворяется в расплавленном металле шва, повышая его порог хладноломкости — температуру, при которой металл теряет пластичность. Для швов с повышенным содержанием FeO Этот порог составляет —(10. 15) °С.

Азот, попадающий в зону сварки главным образом из воздуха, растворяется в большинстве конструкционных материалов и со многими элементами образует называемые нитридами соединения, снижающие пластичность и повышающие твердость металла шва.

На степень насыщения металла шва азотом оказывают влияние режимы сварки и охлаждения. С увеличением силы тока и дугового промежутка содержание азота уменьшается. Медленное охлаждение шва способствует удалению из него газообразного азота.

Водород поступает в зону сварки из атмосферной влаги, а также из влаги, содержащейся в покрытиях электродов, флюсах, ржавчине на кромках заготовок; он растворяется в большинстве металлов. Железо, никель, кобальт, медь и некоторые другие металлы не вступают в соединение с водородом, а титан, ванадий, тантал, ниобий и другие образуют с ним химические соединения — гидриды.

Атомарный водород, растворяясь в жидком металле, может оставаться в этом состоянии до тех пор, пока температура достигает —200 °С. В интервале температур 200. 20 °С водород переходит из атомарного состояния в молекулярное, вызывая при этом значительные внутренние напряжения и, как следствие, образование флокенов — трещин, представляющих собой в изломе светлые скруглые пятна, напоминающие хлопья снега. Гидриды и флокены снижают прочность, вязкость и пластичность шва.

Для защиты сварочной ванны от вредного воздействия воздуха используют флюсы, покрытые электроды, порошковую проволоку При их расплавлении образуется шлак, который, растекаясь по поверхности металла, играет роль защитного слоя.

Сера попадает в сварочную ванну из флюсов либо из основного или электродного металла; соединяясь с железом, она образует сульфид железа FeS. Соединение последнего с железом при кристаллизации сварочной ванны приводит к возникновению эвтектики (FeS—Fe) С температурой плавления 988 °С Обладая малой растворимостью в жидкой стали, эвтектика группируется в колонии, располагающиеся между зернами и проходящие цикл кристаллизации значительно позже основного металла шва. П( д воздействием внутренних напряжений происходит образование горячих трещин.

Попадающий в сварочную ванну из флюсов или диффундирующий из основного металла фосфор, растворяясь в зернах феррита, подобно оксиду железа FeO, Резко повышает температуру перехода в хрупкое состояние — вызывает хладноломкость стали.

Для уменьшения содержания в шве водорода пользуются рядом практических приемов: электроды и флюсы перед сваркой тщательно прокаливают; кромки свариваемых заготовок и сварочную проволоку очищают от влаги, грязи и ржавчины; швы выполняют за минимальное число проходов, так как при наложении последующего шва предыдущий шов в момент вторичного расплавления насыщается водородом; при выполнении сварочны операций на открытой площадке обеспечивают защиту зоны сварки от атмосферных осадков; сварку ответственных конструкций выполняют только при положительных температурах.

Раскисление, рафинирование и легирование сварочной ванны

Зашита сварочной ванны шлаками не обеспечивает полного пре дохранения металла от насыщения кислородом и образования оксидов. Раскисление металла сварочной ванны производят с целью удаления из нее химическим путем главным образом оксида железа FeO Осуществляют операцию с помощью марганца, кремния, титана либо алюминия, которые специально вводят в состав флюсов или покрытий электродов. Раскислителями яв ляются и чистые металлы, и ферросплавы. В результате раскис ления образуются соединения (MnO, Si02, ТЮ2, А1203), нерас творимые в расплавленном металле шва и переходящие в шлак

FeO + Мп ->■ Fe -F- MnO 2FeO-F Si 2Fe -F- Si02 2FeO + Ті -* 2Fe + Ti02 3FeO + 2A1 3Fe -F A1203 Операцию по удалению сульфитов, фосфидов, нитридов и водорода, осуществляемую также химическим путем, называю-' рафинированием. Для уменьшения в шве количества серь в покрытия и флюсы вводят марганец и известь СаО, образую шие прочные практически нерастворимые в жидком металле сульфиты, полностью переходящие в шлак:

FeS — Мп — Fe — MnS FeS -f СаО -> FeO — CaS, FeO - r Mn -> Fe + MnO

Фосфор присутствует в стали в виде фосфидов железа Fe3P И Fe2P, Удаляемых при раскислении:

2Fe3P + 5FeO 1 IFe + Р205 2Fe2P + 5FeO 9Fe + P205 Неметаллические включения удаляют из металла шва флюсами-растворителями, специально вводимыми в состав флюсов, покрытий электродов и сердечников порошковой проволоки. Продукты их взаимодействия с включениями образуют легкоплавкую механическую смесь, имеющую невысокую плотность. Наиболее часто в качестве флюса-растворителя используют плавиковый шпат CaF2, Который одновременно позволяет уменьшить содержание атомарных азота и водорода, растворенных в металле сварочной ванны.

Атомарный фтор, выделяющийся из фтористого кальция CaF2, При высокой температуре вступает в химическую реакцию с атомарным азотом или водородом, образуя фтористый азот (фтористый водород), переходящий из металла в шлак или атмосферу.

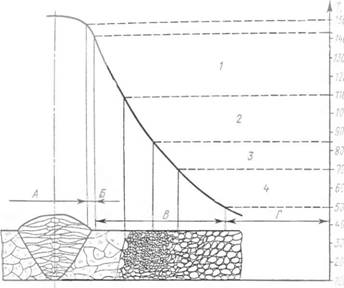

Рис. 3.3. Схема кристаллизации металла в сварочной ванне:

Легированием Называется введение специальных, так называемых легирующих элементов в основной металл с целью получения заданных служебных свойств последнего. При легировании металла сварочной ванны в электродный или присадочный металл вводят хром, никель, ванадий, молибден, вольфрам, титан, бор и др.

/ — неметаллические шлаковые частицы, 2 — зона сплавления, 3 — зона термического влияния, 4 — столбчатые кристаллы шва

Кристаллизация металла при сварке. Различают первичную и вторичную кристаллизации. Переход металла сварочной ванны из жидкого состояния в твердое называется первичной кристаллизацией. Первичная кристаллизация металла сварочной ванны начинается от частично оплавленных зерен основного или ранее наплавленного металла и продолжается по нормали от линии расплавления (рис. 3.3)

Вторичная кристаллизация происходит после завершения первичной и характеризуется сменой кристаллических решеток (полиморфные превращения) и изменением структуры.

Вторичная кристаллизация характерна только для металлов, испытывающих полиморфные превращения (железо, кобальт, титан, марганец и др.). Решающее влияние на характер протекания п >. диморфных превращений оказывает скорость охлаждения. Чем тоньше слой шлакового покрытия и ниже температура окружающей среды, тем выше скорость охлаждения и вероятность обр. зования внутренних напряжений и трещин.

Строение сварного соединения.

Соединение, выполняем'Є Сваркой плавлением, состоит из четырех зон: наплавленного талла; сплавления; термического влияния; основного метал а (рис. 3.4).

Рис. 3.4. Схема строения сварного соединения при дуговой сваг

А — зона наплавленного металла Б — зона сплавления. В — зона терм 1 ческого влияния, Г — зона основного металла

Зона наплавленного металла представляет Собої Перемешанный в жидком состоянии с основным металлом мате риал электрод г. или присадочной проволоки.

Зона сплавления — это слой основного металла тог шиной О, К..0,4 мм с частично оплавленными зернами. Перегре металла в этой зоне приводит к образованию игольчатой структуры отличающейся хрупкостью и пониженной прочностью, и оказывает значительное влияние на свойства соединения в целом.

Зона термического влияния состоит из четырех участков (1. 4), различающихся структурой. Участок перегрева /—область основного металла, нагретого до 1100. ..1450 °С и имеющего крупнозернистую структуру с площадью поверхности зерна, до 12 раз превышающую площадь исходных зерен. Перегрев снижает механические свойства металла, главным образом пластичность и вязкость. Разрушение сварного соединения обыч но происходит по этому участку, ширина которого достигает 3. 4 мм.

Участок нормализации 2—область основного металла, нагретого до 900. 1100 °С. Благодаря мелкозернистой структуре механические свойства металла на этом участке выше по сравнению с основным металлом. Ширина участка составляет 1. 4 мм

Участок неполной перекристаллизации 3 — область основного металла, нагретого до 725. 900 ЭС; состоит из мелких и крупных зерен. Неравномерное кристаллическое строение приводит к снижению механических свойств

Участок рекристаллизации 4 — область основного металла, нагретого до 450. 725 °С. При этих температурах происходит восстановление формы зерен, деформированных в результате предыдущего механического воздействия (при прокатке, штамповке и др.). Ширина зоны термического влияния зависит от удельной энергии е3, введенной в заготовку, и вида сварки (например, при ручной дуговой сварке качественными электродами она составляет 5. 7 мм).

Зона основного металла условно начинается от границы с температурой 450 °С. Структура при температурах ниже 450 °С не отличается от структуры исходного металла, однако сталь, нагретая до температур 200. 400 °С, обладает худшими механическими свойствами, что объясняется выпадением по границам зерен оксидов и нитридов, ослабляющим связь между зернами. Это явление, вызывающее понижение пластичности и ударной вязкости при одновременном повышении прочности металла, называется синеломкостью (характерны синие цвета побежалости) .

Свариваемость металлов и сплавов.

Под свариваемостью понимают способность материалов образовывать соединения, механические и другие эксплуатационные свойства которых находятся на уровне основного материала. Свариваемость может быть оценена конкретными количественными характеристиками. В зависимости от назначения и условий эксплуатации конструкции определяют: склонность к образованию горячих и холодных трещин в металле шва и зоне термического влияния; склонность к образованию пор; механические свойства; коррозионную стой - кость; структуру; химический состав и другие свойства. Свариваемость определяется не только свойствами материала — она зависит от способа и режима сварки, состава сварочных материалов, конструктивного оформления сварного узла, условий эксплуатации изделия. Различают физическую, технологическ ю и эксплуатационную свариваемость.

Физическая свариваемость определяется процессами, происходящими на границе соприкосновения свариваемых заготовок при различных физико-химических методах соединения металлов (физический контакт, химическое взаимодействие, рекристаллизация и др.).

Под технологической свариваемостью понимают возможность получения сварного соединения определенным способом сварки. Технологическая свариваемость влияет на выбор параметров режима сварки и технологическую последовательность выполнения работ.

Под эксплуатационной свариваемостью понимают условия допустимого применения материалов в сварных конструкциях сварных изделиях.

Трещины в сварных соединениях.

В зависимости от темпера туры, при которой они образуются, трещины условно подразде ляют на горячие и холодные. Горячие трещины в сталях возникают при температуре, превышающей 1000 °С, а холодные — при более низкой. Трещины являются самым серьезным дефектом сварного соединения, как правило, не подлежащим устранению

Горячие трещины — это хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердо-жидком состоянии в процессе кристаллизации, а такж^ при высоких температурах в твердом состоянии. По современным представлениям горячие трещины вызываются действием дву факторов: наличием жидких прослоек между зернами в процессе кристаллизации и деформациями укорочения. При кристаллиз; ции жидкий металл шва последовательно переходит в жидк-. твердое, твердо-жидкое и твердое состояния.

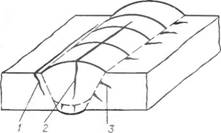

В интервале температур плавления и полного затвердевани происходит миграция примесей и загрязнений в межзеренны пространства. Наличие между зернами жидкой фазы, примесе и загрязнений снижает деформационную способность шва и ок лошовной зоны. Неравномерность линейной и объемной усадо шва и основного металла при охлаждении приводит к возникновению внутренних напряжений, являющихся причиной появление микро- и макроскопических трещин как вдоль, так и поперек шва (рис. 3.5).

Причинами образования горячих трещин при сварке являются следующие: большое количество вредных примесей (особенно серы и фосфора) в металле свариваемых заготовок; наличие в

Рис. 3.5. Топография горячих трещин в сварных соединениях:

Л 2 — продольные в зоне термического влияния и шве, 3 — поперечные в зоне термического влияния

Металле шва элементов, образующих химические соединения с низкой температурой затвердевания (хром, молибден, ванадий, вольфрам, титан), нарушающие связь между зернами; жесткое закрепление свариваемых заготовок или повышенная жесткость самого сварного узла, затрудняющие перемещение заготовок при остывании.

Холодные трещины — это локальные меж - или транскристаллические разрушения сварных соединений, образующиеся в металле при остывании до относительно невысоких температур (как правило, ниже 200 ЭС) или при вылеживании готового изделия. Наиболее часто они поражают околошовную зону и реже — металл шва.

Для предупреждения образования холодных трещин применяют следующие технологические приемы: прокаливание флюсов и электродов перед сваркой; предварительный подогрев свариваемых заготовок до 250. 450 °С; ведение процесса сварки в режиме с оптимальными параметрами; наложение швов в правильной последовательности; медленное охлаждение изделия после сварки; проведение непосредственно после сварки смягчающего отжига для снятия остаточных сварочных напряжений

Термическим способом широко пользуются для снятия остаточных сварочных напряжений в изделиях из углеродистых и ле - 3.3. Температура снятия напряжений в стальных сосудах, работающих под давлением, после сварки плавлением

Металлургические процессы при сварке — это процессы взаимодействия жидкого металла с газами и шлаками, которые происходят во время плавки электрода, при переходе капли жидкого металла по дуге, а также в самой ванне.

Рис. 1. Пример загрязнения в металле шва

Особенности сварочных металлургических процессов:

- высокая температура нагрева металла;

- небольшой объем сварочной ванны;

- активное взаимодействие расплавленного металла с окружающей средой и шлаками;

- кратковременность процесса.

Из за высокой температуры дуги и сварочной ванны происходит разложение (диссоциация) молекул кислорода, азота, водорода на атомы и ионы. В последствии чего газы в этом состоянии стают очень активными и вступают в химические соединения с металлом шва, ухудшая его пластичность.

Благодаря небольшому объему сварочной ванны, она быстро охлаждается. При этом создаются препятствия очистки металла от неметаллических включений и оксидов, которые не успели выйти на поверхность шва.

Активное взаимодействие расплавленного металла с окружающей средой и шлаками способствует дополнительному насыщению металла шва газами и шлаковыми включениями.

Кратковременность процесса сварки приводит к тому, что химические реакции между расплавленным металлом и шлаком не заканчиваются. Быстрая кристаллизация влияет на структуру и механические качества металла шва. Время от начала расплавления до застывания сварочной ванны составляет несколько секунд. За секунду металл охлаждается от 5 до 50 ℃.

Загрязнение металла шва

Металл шва насищается вредными веществами из окружающего воздуха, влажности, ржавчины, масла, которые входят в состав сварочных материалов, разных химических соединений, которые в свою очередь создаются при взаимодействии расплавленного металла с сварочными материалами.

Способы предотвращения загрязнения металла шва:

- просушка сварочных материалов для удаления влажности, кислорода и водорода;

- удаление ржавчины, масла и влажности с поверхности сварочных деталей;

- создание газовой и шлаковой защиты дуги и сварочного металла;

- раскисление — изменение оксида железа на нерастворимые соединения с последующим удалением в шлак (раскислители вводят в сварочную ванну через электродную проволоку, покрытие, флюсы). Раскислителями являются марганец, кремний, титан, алюминий, углерод и другие элементы;

- рафинирование — удаление сульфидов, фосфидов, нитридов, водорода при помощи химических реакций и образования новых химических соединений, которые не растворяются в железе, а превращаются в шлак.

Легирование металла шва

Легирование — это процесс, при котором в металл шва вводятся разные элементы (хром, титан, никель, вольфрам, марганец, ванадий, молибден и др.), предоставляя ему необходимые свойства (прочность, вязкость, стойкость к коррозии и др.). Эти элементы могут вводиться в состав электродной проволоки, присадочного металла, электродного покрытия или флюса. Во время сварки легированные элементы частично выгорают и не полностью переходят в шов. Это необходимо учитывать при выборе марки электрода, присадочной проволоки, флюса.

Применение при сварке плавлением мощных, высококонцентрированных, высокотемпературных источников тепла приводит к интенсивному расплавлению свариваемого и добавочного присадочного материалов и часто к их значительному перегреву выше температуры плавления. Наличие жидкого, а в связи с перегревом и частично парообразного металлов при сварке при большой относительной поверхности создает возможность их значительного взаимодействия о окружающей материальной средой. Это взаимодействие в ряде случаев может быть вредным, снижая механические (в общем случае эксплуатационные) свойства сварных соединений. Так, например, при сварке открытой дугой голым плавящимся металлическим электродом металл сварных швов получается хрупким, даже если свариваемый металл и электрод представляют собой пластичные низкоуглеродистые стали. Эта хрупкость, полученная в результате переплавлення металла сварочной дугой, определяется процессами его взаимодействия с кислородом и азотом воздуха. В результате этого взаимодействия наплавленный металл (металл переплавленного сварочной дугой электрода) и металл шва (смесь наплавленного металла и расплавленной части основного свариваемого металла) содержат значительно больше кислорода и азота, чем исходные стали, полученные металлургическими методами обработки, а следовательно, отличаются от них по свойствам. Так, на рис. V.1, а сплошными линиями показано влияние кислорода, а штриховыми — азота на свойства железа. Аналогично сильно влияют эти элементы на механические свойства большинства других металлов, например титана (рис. V.1, б) и молибдена (рис. V.1, в).

При газовой сварке плавлением газосварочное пламя в значительной степени изолирует области расплавленного при сварке металла от его взаимодействия с воздухом. В связи с этим при газовой сварке практически азотирование металла не наблюдается. Однако при сварке обычно применяемым ацетилено-кислородным пламенем в зависимости от его регулировки (соотношения кислорода и ацетилена в горючей смеси) возможно различное взаимодействие металла с газами пламени. Так, при некотором избытке кислорода в пламени (например, при VoJVcjtt> 1,2—1,25, где Vx—объемы газов, подаваемых в горелку в единицу времени) при сварке низкоуглеродистых нелегированных сталей наблюдается окисление металла шва. При V’oi/Vrc. H1=l —1,2 значительного окисления железа не наблюдается, но в легированных хромом сталях хром все же будет окисляться.

В случае, когда Vo,/Vc, h£ низкоуглеродистая сталь практически не окисляется, но в результате наличия в пламени недогоревшего углерода растворяет его и приобретает хрупкость.

Науглероживание расплавленного металла имеет место и при сварке неплавящимся угольным или графитовым углеродом короткой дугой при обратной полярности (-Ь на электроде; — на свариваемом изделии).

не могут предохранить металл от его окисления.

При наличии в пламени водорода, особенно при избытке горючего газа, наблюдается его проникновение в жидкий металл, что значительно ухудшает свойства металла шва или может привести к пористости в сварных швах.

Применение электрической дуговой сварки для изготовления разнообразных ответственных сварных конструкций, к сварным швам которых предъявляют Требования их достаточной пластичности и вязкости, оказалось возможным только после разработки мер по ограничению вредного воздействия воздуха (кислорода и азота) на металл, переплавляемый в условиях сварки. Это было достигнуто применением специальных электродных покрытий, сварочных флюсов и защитных га-юв.

Электродные покрытия — это смеси газообразующих и шлакообразующих веществ, которые в процессе сварки предохраняют металл от воздействия воздуха и производят желаемую металлургическую обработку металла. Для этой цели в покрытия часто вводят различные металлические добавки.

Однако вводимые в покрытие газообразующие (для оттеснения воздуха) и шлакообразующие (частично изолирующие поверхность расплавленного металла) вещества, как правило, при сварке не нейтрал ьны по отношению к металлу.

Обычно в качестве газообразующих веществ в покрытиях применяют органические добавки (крахмал, декстрин, целлюлозу и пр.) или углекислые соли — карбонаты (мрамор, магнезит и пр.). Первые, разлагаясь, образуют водород и различные сложные газы СО, С02, НоО при наличии некоторого количества свободного кислорода. Вторые дают СО, С02, а также кислород и некоторое количество паров воды, наличие которых определяется технологией изготовления покрытий.

Шлакообразующие вещества представляют собой системы окислов различных элементов и галоидных соединений (чаще всего фторидов). Некоторые из них при сварочных условиях также взаимодействуют с металлом, в частности, окисляя егр.

Флюсы-шлаки, применяемые при автоматической (полуавтоматической) дуговой и электрошлаковой сварках, как правило, представляют собой системы более простые, чем электродные покрытия. Однако они также содержат окислы, а иногда и газообразующие добавки. Почти всегда как технолої ическая примесь в них содержится то или иное количество воды (влаги, кристаллизационной или цеолитной воды).

Принципиально такая же схема построения флюсов применяется для газовой сварки и сварки неплавящимся электродом ряда металлов и сплавов, которые в этих условиях для получения надлежащих свойств сварных соединений требуют дополнительной металлургической обработки расплавленного металла.

Для газовой защиты сварочного пространства при газоэлектрических видах сварки, как указывалось выше (см. § 3), применяют либо активные (реагирующие с металлом при сварке) газы, либо инертные. Из активных защитных газов наибольшее применение имеет углекислый газ. Менее распространены водород, пары воды и другие газы. В сварочных условиях углекислый газ может взаимодействовать с металлом в виде СО£, СО, а также углерода и кислорода. При наличии в нем примеси воды в процессе участвуют

водород и пары воды. При других активных защитных газах основная часть газовой атмосферы, контактирующей с металлом в сварочной ванне, состоит из паров воды, водорода и кислорода.

В технически применяемых инертных газах часто имеются примеси паров воды, кислорода, азота. Они даже при небольшой концентрации могут также взаимодействовать с металлом при сварке.

В результате применения различных защитных газов окислительные процессы в той или иной степени ослабляются. Однако при наличии таких реакций в сварочном реакционном пространстве и в этом случае получаются окислы — шлаки.

Таким образом, практически при всех способах сварки плавлением (кроме сварки в глубоком вакууме) приходится учитывать взаимодействие металла, его примесей или легирующих добавок с окружающей газовой, шлаковой или газошлаковой средой. Основными газами при этом являются 02, N2, Н3, СО, С02, Н20 и некоторые их производные и галоиды. Шлаки представляют собой системы окислов и галоидных соединений.

Известно (гл. II), что протекания реакций взаимодействия как между простыми веществами, так и сложными соединениями определяются внешними факторами, в частности температурой, давлением, характером поверхностей раздела, скоростью поступления веществ в реакционную зону, временем взаимодействия и др. Рассмотрим эти условия применительно к сварочным процессам. Прежде всего рассмотрим температурную обстановку в сварочном реакционном пространстве при различных способах сварки.

При большинстве операций сварки плавлением в реакционном пространстве расплавляются свариваемый и добавочный металлы. Только в некоторых случаях газовой сварки, дуговой сварки непла — вящимся электродом и электронным лучом сварочная операция может не сопровождаться плавлением добавочного присадочного материала. Принципиально температурное состояние расплавленных добавочного металла и сварочной ванны[4], находящейся на свариваемом изделии, различно.

При газовой сварке и сварке неплавящимся электродом даже при применении присадки в связи с тем, что последняя, как правило, непосредственно своей расплавленной частью контактирует с поверхностью сварочной ванны и перетекает в нее, разницей их температур в этих случаях можно пренебречь.

При электрошлаковой сварке, а особенно при всех видах луговой сварки плавящимся электродом, температура поступающего добавочного (наплавляемого) металла в ванну и температура самой ванны могут значительно отличаться. В этих случаях присадочный (электродный) металл расплавляется без контакта или только с частичным и кратковременным контактом со сварочной ванной и поступает в сварочную ванну на изделии в основном в виде капель, а при дуговой сварке частично и в виде паров.

Температура расплавленного металла в любой сварочной ванне неодинакова и изменяется по ее длине, ширине и глубине. При этом температура жидкого металла у кромок нерасплавленного или затвердевшего металла (по контуру ванны — вблизи изотермической поверхности Тпл) примерно равна его температуре плавления. Поверхность ванны непосредственно под источником (под наиболее нагретой частью пламени или пятном дуги и прилегающих к нему

частей) имеет более высокую температуру (перегрета выше Гпп). В промежуточных зонах ванны температура жидкого металла выше Тпл, но ниже максимальной. Контур сварочной ванны (Т=ТПЛ) в плане и такие изотермические поверхности в различных сечениях (I—IV) по ее длине показаны на рис. V.2, а. Температурный градиент в ванне, кроме вида и режима сварки, зависит также от интенсивности потоков жидкости, общий характер которых изображен

на рис. V.2, б. Распределение температуры поверхности металла сварочной ванны при газовой сварке и дуговой сварке неплавящим — ся электродом схематически показано на рис. V.2, е.

Экспериментальные измерения максимальных температур в сварочной ванне весьма немногочисленны. Так, при газовой сварке стали пирометрические измерения показывают температуру поверхности сварочной ванны —1600—1630° С, т. е. примерно на 100—- 150° С выше Тш|. При сварке неплавящимся электродом эта максимальная температура поверхности ванны, вероятно, несколько выше.

Так, температура сварочной ванны при аргонодуговой сварке стали по японским исследованиям составляет 1800—1850° С, а при сварке титана (Тпляк1650°С) по измерениям Л. И. Мальцева достигает —2100° С

Характер распределения температур в сварочной зоне при луговой сварке плавящимся электродом с покрытием показан на рис. V. 3, а. В металлической части плавящегося электрода температура повышается по мере приближения к торцу, на котором горит дуг? (сплошная линия на рис. V. 3, а). На некотором расстоянии от торца температура достигает температуры плавления, стержень плавится, образуя каплю металла. Торцевая поверхность капли приближается к температуре кипения металла (см. § 15).

Покрытие, являясь непроводящим или слабопроводящим ток, имеет температуру меньшую, чем стержень (штриховая линия). Состав и количество покрытия подбирают с учетом того, чтобы его плавление осуществлялось примерно совместно с электродным стержнем. Газы из покрытия начинают выделяться выше зоны плавления; а шлаки частично покрывают (окутывают) металлическую каплю на торце электрода и иногда в виде мелких частичек находятся внутри металлической капли.

С некоторыми интервалами времени (обычно от 0,05 до 1,0 с, наиболее часто 0,1—0,5 с) часть капли отделяется от электрода и переносится на другой полюс дуги — в сварочную ванну. Этот перенос может осуществляться в момент короткого замыкания дугового промежутка каплей расплавленного электродного металла, а при большой силе (плотности) тока капли отрываются от электрода и пересекают дуговой промежуток. В процессе переноса (его продолжительность 0,01—0,05 с) капля продолжает нагреваться газами дуги (их температура 4500—8000° С) и ее средняя температура может повышаться. Согласно различным калориметрическим измерениям температура капель в дуговом промежутке при ручной сварке стальными электродами составляет 2100—2350°С, повышаясь с увеличением силы и плотности тока в электроде.

При сварке под флюсом процесс качественно осуществляется так же, только вместо покрытия конец электрода обволочен (окутан) шлаком от расплавленного флюса. Температура капель на высоких режимах автоматической сварки под флюсом в момент перехода через дугу при сварке стали может быть около 2500° С.

Температура капель при сварке в углекислом газе при диаметре электродных проволок 1,2—2,0 мм и рекомендуемых режимах по силе тока по исследованиям И. К. Походни составляет от 2350 до -^2600° С, завися от полярности дуги и плотности тока в электроде. Примерно такие же температуры капель получены им при сварке плавящимся электродом при других составах защитных газов.

Капли, попадая в кратер в районе пятна дуги, обеспечивают в этой части ванны температуру металла, близкую к их температуре в дуговом промежутке.

Так как капли переходят дугу вместе со шлаком, то е ванне образуется не только сплошная жидкая металлическая фаза, но и

раздробленные шлаковые частицы и газовые пузыри, которые могут образоваться уже в каплях.

Измерения температуры металла в сварочной ванне при дуговой сварке единичны. Результаты измерения температуры в различных сечениях хвостовой части ванны, по данным И. К. Походни и И. И. Фрумина, показаны на рис. V.3, б. По этим данным в стальной сварочной ванне схематически можно выделить три температурные зоны (рис. V.3, е): / — высокотемпературную, вблизи дуги (температура экспериментально не определена); II — промежуточную зону с температурой ~ 1750° С и III — зону по периферии ванны с температурой несколько выше Тпл (—1500° С). Между зонами градиент температур больше, чем внутри зон.

Средняя температура такой сварочной ванны[5] И. И. Фруминым и И. К — Походней была определена в 1770±100°С, а Н. Христен- сеиом около 1800° С. Средняя температура сварочной ванны при режимах ручной сварки, когда Raima меньше, а доля перегретого, наплавляемого металла в ней больше, по измерениям Д. Чнпмана и Н. Христенсена составляет 1900—2000е С.

Таким образом, при дуговой сварке плавящимся электродом перегрев металла выше температуры плавления весьма велик, причем средняя температура капель металла на 500—800° С выше средней температуры металла в сварочной ванне.

Качественно аналогичные результаты по характеристике температур в сварочной зоне при автоматической сварке алюминия получены и Д. М. Рабкиным.

Максимальное время пребывания металла в сварочной ванне в жидком состоянии для различных случаев оценивается от нескольких секунд до 30—40 с.

Температурный режим жидкого металла и шлака при электро — шлаковой сварке — промежуточный между дуговой сваркой плавящимся электродом и газовой сваркой. Так, температуру капель, пересекающих шлак от электрода к металлической ванне, следует считать около 2000е С, а температуру металла в ванне от 1900е С вблизи центра ее поверхности до 1500е С у границы раздела с твердым металлом (все цифры относятся к сварке стали).

Внешнее давление, при котором происходят реакции в условиях сварки, обычно составляют около 1 кгс/см* (кроме некоторых частных случаев, например, сварка под водой на значительной глубине и сварка в вакууме). В сеязи с тем что при сварке часто имеются смеси газов, приходится учитывать их парциальные давления (от иногда малых до 1 кгс/см2).

В связи с характером плавления добавочного металла в виде капель поверхность их взаимодействия с окружающей средой по отношению к их объему очень велика. Наличие внутри капель и сварочной ванны шлака и газовых частиц еще более увеличивает

поверхности взаимодействия металл — газ и металл — шлак. В этих условиях транспортировка реагентов не должна проходить большие расстояния и скорости реакций при высоких температурах могут быть весьма велики. Поэтому необходимо учитывать и кинетику процессов их взаимодействия.

Металлургические процессы при сварке протекают в зоне формирования сварочной ванны. Металлургию сварки характеризуют определенные физические и химические реакции, которые определяются взаимодействием плавящегося сплава со сварочными спецфлюсами, формирующимися в результате сварки шлаками и газами. Дополнительно в процессе проведения сварки происходят реакции, связанные со снижением температуры расплавленного сплава и кристаллизацией металла сварочной ванны.

Процесс плавления металла при скреплении деталей, с использованием специального инструмента, называется сваркой.

Физические и химические реакции, связанные с изменениями в металле, происходят на всех этапах осуществления дуговой электросварки. Основными этапами дуговой электросварки являются:

- плавление электрода, используемого в процессе электросварки;

- переход капель металла через электродуговой промежуток;

- попадание сварочного металла в сварочную ванну.

Схема дуговой сварки.

В отличие от реакций общей металлургии, которые протекают в сталеплавильных агрегатах, условия плавления металлической заготовки и протекания всех реакций при электродуговой сварке сильно отличаются целым комплексом особенностей. Эти особенности влияют на развитие плавления и на конечный результат. Основные особенности металлургических процессов при сварке следующие:

- небольшой объем зоны плавления;

- высокие температурные показатели и перегрев расплавленных компонентов в ванне;

- перемещение расплавленного сплава, его перемешивание и обновление;

- высокая скорость снижения температуры и кристаллизации компонентов, входящих в состав сварочной ванны.

При таких условиях происходит интенсивное взаимодействие между компонентами сплава.

Реакции, возникающие при проведении электродуговой сварки

Среди огромного количества реакций, которые протекают в процессе осуществления электросварочных работ, основными являются следующие:

Схемы движения электрода при ручной дуговой сварке.

- диссоциация образующихся газов и химсоединений;

- окисление расплавленного металла;

- раскисление компонентов сплава;

- раскисление под действием марганца;

- раскисление под воздействием кремния;

- раскисление под влиянием титана;

- раскисление под воздействием углерода;

- взаимодействие с газообразным азотом;

- химвзаимодействие с водородом;

- взаимодействие с серой и фосфором.

Все эти химпроцессы, происходящие при сварке плавлением, в той или иной мере оказывают воздействие на качество сварного соединения.

Характеристика реакций при дуговой сварке

При диссоциации осуществляется распад сложных компонентов на отдельные атомы или составляющие части. Возникновению диссоциации способствует высокий температурный режим в зоне проведения сваривания и каталитическое действие металлического расплава. При проведении электродугового сваривания диссоциации подвергаются молекулы различных газов: кислорода, водорода и азота, дополнительно происходит распад углекислого газа, водяных паров и некоторых других.

В зависимости от условий проведения электродуговой сварки, получаемые при диссоциировании молекул водяного пара компоненты могут как восстанавливать, так и окислять компоненты сплава, присутствующие в сварочной ванне.

, присутствующий в составе флюса, также подвергается распаду. Получающийся свободный атом фтора связывает атомы водорода, препятствуя его растворению.

Принцип газовой сварки.

Окисление металлических компонентов происходит под влиянием газов, которые в процессе сваривания переходят в атомарное состояние. В первую очередь на процесс окисления огромное влияние оказывает атомарный кислород, получаемый из молекулярного, входящего в состав атмосферы, окисление металла снижает его качество. Дополнительно окислять атомы металла могут пары воды, которые в результате диссоциации образуют атомарный кислород. Получаемая при окислении окись двухвалентного железа, растворяясь в расплаве, резко снижает его физсвойства. При проведении дугового сваривания окислению подвергаются практически все компоненты, входящие в сталь заготовки, подвергаемой обработке.

Применяемая при проведении работы защита не всегда позволяет избежать окисления, поэтому для улучшения качества шва проводят раскисление компонентов сплава. Раскисление представляет собой восстановительный процесс, при котором осуществляется восстановление железа, содержащегося в электросварочной ванне. Образуемый при раскислении кислород переводится в металле в нерастворимые химсоединения. В качестве спецраскислителей применяется марганец, кремний, титан, алюминий и углерод. Раскислители вводятся в зону сваривания через проволоку, покрытие электросварочных электродов и флюсы.

Взаимодействие с азотом в атомарном состоянии возникает в процессе распада молекулярного газа при попадании в электросварочную дугу. Это ведет к синтезу нитридов, ухудшающих качество.

Взаимодействие с серой и фосфором понижает качество электросварного шва в области сваривания.

Физико-химические реакции, происходящие при проведении газосварки

Металлургические процессы при газовой сварке полностью зависят от состава сплава, вводимых в расплав добавок и состава газового пламени.

Способы и режимы газовой сварки: А — ванночками; Б — по отборочным кромкам.

При проведении газовой сварки осуществляется взаимодействие расплавленных компонентов сплава, находящихся в сварочной ванне с пламенем газовой горелки. Реакции, происходящие при взаимодействии, полностью определяются физическими и химическими свойствами металлического расплава и составом пламени горелки. Сваривание осуществляется в восстановительном секторе факела, который состоит из оксида углерода и водорода. Различные компоненты по-разному реагируют с пламенем факела. Легче всего происходит окисление компонентов расплава, которые имеют большое сродство к кислороду. Окисление осуществляется за счет участия оксидов, входящих в состав основного металла и присадочной проволоки, дополнительно на скорость окисления оказывает влияние кислород атмосферного воздуха. При увеличении концентрации кислорода происходит снижение качества сварного шва и ухудшение его мехсвойств. Для снижения воздействия окислителей при проведении газосварочных работ в присадки вводятся специальные химсоединения – раскислители.

Раскислители представляют собой химвещества, имеющие большее сродство к кислороду, нежели компоненты основного расплава, из которого формируется электросварной шов. При проведении сваривания стали раскисляющим действием обладает углерод, оксид двухвалентного углерода и водород, которые образуются в процессе горения сварочного пламени. Это позволяет производить сваривание углеродистых сталей без использования присадочных флюсов.

Образуемый при проведении сваривания оксид двухвалентного углерода вызывает кипение расплава. Во время кипения происходит удаление нежелательных включений из расплава. При осуществлении кипения в момент кристаллизации образуются пузырьки, что снижает качество газосварки. Для уменьшения этого эффекта вводятся марганец и кремний.

Влияние химсостава газосварочного пламени на окислительно-восстановительные реакции

Состав газосварочного пламени оказывает огромное влияние на химические и физические процессы, происходящие в расплаве при проведении газосваривания. В составе нормального ацетиленокислородного пламени в средней его части, имеющей восстановительную среду, содержится 60% оксида двухвалентного углерода и по 20% молекулярного и атомарного водорода. Основным восстановителем железа является водород в атомарном состоянии. Образуемые при газосварке окислы кремния и марганца не проникают в жидкий металл, а всплывают на его поверхности, превращаясь в шлак. В жидком расплаве содержится большое количество разных оксидов, которые взаимодействуют между собой. Результатом таких взаимодействий является формирование химических соединений с низкой температурой плавки, что позволяет значительно легче удалить окислы из состава расплава газосварочной ванны. Окислы удаляются в виде разных шлаков.

При проведении газосваривания латуни, меди или алюминия в зону сваривания вводятся разные добавки. Раскисление проводится углеродом, оксидом двухвалентного углерода и водородом. При проведении сварки пламя обеспечивает восстановление металла и защиту расплава от кислорода и азота атмосферы.

Сваркой называется формирование неразъемного соединения деталей, при котором изменяются старые связи между атомами и образуются новые. Для обеспечения техпроцесса нужна энергия.

Соединение материалов может достигаться благодаря механическим усилиям. В результате происходит пластическое деформирование, называющееся сваркой давлением.

Сварочный процесс, который обеспечивается сильным нагреванием материалов, называют плавлением. Изменения металлов при высокотемпературной сварке подобны классическим металлургическим превращениям.

Плавление

Одним из основных металлургических процессов является плавление. Температура плавления – это показатель, при котором вещества переходят из твердого состояния в жидкое. В сварочных процессах температуры достигают 5-7 тысяч градусов.

В твердых материалах атомы расположены близко друг от друга. В металлах маленькая длина междуатомных связей приводит к обобществлению электронов.

Образующиеся группы подвижных электронов называются металлической связью. Она обуславливает все свойства металлов: высокие значения тепло- и электропроводности, пластичность, химическую активность.

Тепловые процессы при сварке приводят к отдалению друг от друга атомов на кромке соединяемых металлов, продвижению их в зону расплава, перемешиванию в ней. В результате металлургических процессов плавления в сварочной ванне образуется новый расплавленный материал, из которого после застывания получается шов.

Характер источника тепловой энергии определяет виды сварки. Чаще всего выполняется электродуговое, электрошлаковое, электроннолучевое, диффузное сваривание. При необходимости используют другие технологии термического воздействия.

Технологические особенности

Понятие о металлургических процессах, реализующихся при сварке, полностью формируется при рассмотрении всех физико-химических явлений, химических реакций в рабочей зоне.

Они подобны преобразованиям, проходящим на сталеплавильных комбинатах. Существует несколько технологических особенностей сварки, отличающих ее от металлургии:

- в небольшом пространстве взаимодействует сразу несколько фаз;

- в разных точках сварочной ванны значительно отличаются показатели температур. Для центральной части зоны характерен большой перегрев;

- расплавленная масса интенсивно движется, перемешивается, обновляется;

- место сплава быстро охлаждается, образуя новую твердую фазу.

В таких специфических условиях идет быстрое взаимодействие частиц расплава с молекулами окружающих газов, флюсов, присадок. Взаимодействие между плавящимся материалом и окружающей средой в зоне дуги разнообразны.

Одновременно протекают реакции окисления, раскисления (восстановления), легирования. В зоне шва могут поглощаться или выделяться газообразные продукты.

Часто реакции идут не до полного завершения. Все превращения сказываются на качестве шва. Чтобы обеспечить прочное соединение материалов, нужно регулировать процесс со знанием его металлургических особенностей.

Расщепление молекул

Расщепление молекул газов и других сложных веществ во время сварки часто называют диссоциацией. Это не совсем верно, но термин прижился.

При классической диссоциации образуются ионы. При распаде молекул в металлургических процессах сварки образуются только атомы или новые молекулярные вещества и атомы.

Так расщепление простых газов (водорода, кислорода, азота) приводит в каждой реакции к образованию атомов. Причем, первые два из приведенных газов расщепляются почти полностью.

Распад азота идет медленнее. Расщепление молекулы воды при разных температурах дает принципиально отличающиеся продукты. В одном случае образуется атомарный кислород, который инициирует реакции окисления. В других условиях выделяется атомарный водород – сильнейший восстановитель.

В состав покрытий электродов часто содержится фторид кальция, называемый плавиковым шпатом.

При его расщеплении образуется атомарный фтор. Его возможное влияние на сварку двояко. Атомы фтора могут понижать стабильность дуги, но при этом связывать атомарный водород, уменьшая, таким образом, восстановительное направление реакций.

Покрытия электродов часто содержат карбонаты, известные склонностью к термическому разложению с образованием углекислого газа.

При температуре сварочной зоны он разлагается с выделением атомов кислорода. Атомарный кислород внедряется в металлургический процесс, ухудшает качество расплавов.

Окислительные реакции

Окисление существенно влияет на качество сварного соединения. Реакция может стимулироваться кислородом среды, шлаками рабочей зоны, оксидами поверхностей деталей.

Из всех оксидов железа наихудшим образом на состояние шва влияет низший оксид. Он имеет небольшую температуру плавления, внедряется в расплав, затвердевает в нем первым при охлаждении.

Высшие оксиды всплывают вверх или остаются в виде шлаков, которые можно легко удалить. Ухудшают механические качества швов оксиды других элементов: кремния, углерода, марганца. Для обеспечения качественного металлургического процесса при сварке влияние окислителей нужно минимизировать.

Раскисление

Добиться полного отсутствия окислительных реакций в металлургических сварочных процессах очень сложно.

Для уменьшения влияния оксидов проводят восстановление металла из них, связывание кислорода с другими химическими элементами. Эта реакция называется раскислением.

Хороший результат наблюдается при образовании нерастворимых оксидов, которые легко переходят в шлак.

В качестве восстановителей в сварочных металлургических процессах чаще всего применяют кремний, титан, углерод, марганец, алюминий.

Восстанавливающие добавки вносят в рабочую зону посредством плавящихся электродов, флюсов, электродных покрытий. В результате взаимодействия с углеродом образуется газ, который в структуре шва сформирует поры. Если нужно получить плотный шов без пор, применяют другие восстановители.

При использовании в качестве раскислителей марганца, кремния свойства шва улучшаются. Эти добавки в металлургическом процессе выполняют одновременно легирующую функцию. Улучшать сварочное соединение можно кобальтом, никелем другими элементами легирования, которые хорошо растворяются в рабочей зоне.

Очистка и применение неплавящихся электродов

Негативно сказываются на прочности сварочного шва газообразные вещества водород и азот. Для уменьшения насыщения среды вредными газами в металлургических технологиях применяют специальные приемы, прежде всего очистка и прокаливание исходных материалов.

Особыми приемами рафинирования из рабочей зоны выводят серу, фосфор. Суть этой стадии металлургического процесса сводится к выведению серы и фосфора из сульфидов и фосфидов в состав шлаковых веществ.

При использовании тугоплавких электродных материалов количество химических компонентов в металлургическом процессе сварки значительно уменьшается.

Сварочную зону составляют только расплавы крайних частей деталей. Инертное газовое облако сводит на нет вероятность окислительных реакций. Шов образуется из атомов исходных материалов без инородных вкраплений.

При необходимости введения дополнительных компонентов в сварочную зону вводят присадочную проволоку. Хорошее сплавление возможно при использовании присадок из металлов, идентичных по составу материалу исходных деталей.

Электрошлаковая и плазменная технология

В электрошлаковой технологии дуга пронизывает сварочную ванну через расплавленный шлак, компоненты которого естественным образом участвуют в химических реакциях.

В первые мгновения металлургического процесса расплавляется флюс, через который затем проходит дуга и достигает расплавленный шлак. Система в данной технологии имеет много компонентов.

Для получения хорошего сварочного соединения нужно учитывать химические свойства каждого вещества, возможность их взаимодействия; направлять процесс в требуемое русло регулированием параметров.

Источником энергии, вызывающим расплавление в плазменной технологии, является ионизированный газ. Образование плазмы обеспечивается действием тока с большой плотностью через сдавленный газ.

Обычно используют инертные газообразные вещества, например аргон. Формируют шов электродами из вольфрама. Участие всех других веществ во время плазменной сварки исключается.

Металлургические процессы сваривания в плазме имеют специфику. Механизмы реакций существенно отличаются от изменения атомных связей при обычных взаимодействиях. Плазменная сварка используется для получения швов очень высокого качества.

Все виды сварки по сути происходящих технологических процессов являются разновидностью металлургических превращений. Понимание роли каждого химического компонента рабочей зоны, его влияния на результат, возможности взаимопревращений среды позволяет получить хорошее сварочное соединение.

Читайте также:

- Результаты освоения обучающимися образовательных программ для аттестации воспитателя в доу

- Группы мероприятий по профилактике инфекционных заболеваний в школе

- Система развития творческих способностей в школе

- Поделки из пеньков для детского сада на тему осень

- Рекомендации родителям на лето в детском саду по художественно эстетическому воспитанию