Литье в оболочковые формы кратко

Обновлено: 04.07.2024

Изготовление отливок методом литья в оболочковые формы (Shell Moulding) базируется на способности синтетических смол необратимо затвердевать при нагревании. Процесс был разработан и запатентован И. Кронингом в Германии во время Второй мировой войны, потому его иногда называют Croning process. Он позволяет получать высококачественные отливки с превосходными: размерной точностью (по ISO-IT 12…14 квалитет) и качеством поверхности отливки (Rz =80…40 мкм), из широкой гаммы черных и цветных сплавов и по более низкой цене, чем при литье по выплавляемым моделям. Обычно в оболочковых формах изготавливают сложные тонкостенные отливки развесом от 0,2 до 100 кг, с толщиной стенки 3…15 мм.

Оболочковая форма состоит из двух полуформ, соединенных между собой скобами или путем склеивания. Технология изготовление оболочковых полуформ из песчано-смоляных смесей на основе сыпучих термореактивных смол (пульверакелита) заключается в нанесении термореактивной смеси на покрытую разделительным составом металлическую модельную плиту, предварительно разогретую до 220-280°С, одним из следующих способов:

- методом свободной засыпки смеси из поворотного или стационарного бункера;

- методом засыпки с вибрацией (время: 2-5 с, частота: 2500-3000Гц);

- методом засыпки с допрессовкой;

- пескодувным методом.

Бункерный способ изготовления оболочковых форм

В мировой практике широкое применение получил бункерный способ формообразования оболочки, основанный на использовании поворотного бункера, для свободной засыпки формовочной смесью металлической модельной плиты. Чуть ниже на этой странице, мы приводим учебный фильм повествующий о данной технологии, отснятый в одном из европейских университетов. К сожалению повествование идет на испанском языке. Потому небольшой комментарий перед просмотром. Технологический процесс предусматривает следующие технологические операции:

- Заполнение поворотного бункера песчано-смоляной смесью.

- Нанесение разделительного состава на модельную плиту.

- Разогрев модельной плиты накатной печью до 200-250°С.

- Перемещение печи на позицию ожидания.

- Размещение разогретой модельной плиты сверху, на раме поворотного бункера, путем ее поворота на 180° в шарнире.

- При последующем повороте бункера на 180° осуществляется засыпка модельной плиты сухой смесью. Для формирования оболочки толщиной 5 — 15 мм плиту выдерживают под смесью в течение 15 — 20 с. Смола быстро плавится и затвердевает, образуя полутвердую оболочку.

- Бункер поворачивают назад на 180° (в исходную позицию).

- Крышка бункера — модельная плита, с находящейся на ней оболочковой полуформой, открывается, поворотом в шарнире на 180°.

- Накатная печь наезжает сверху на модельную плиту и оболочковую форму, нагревая последнюю до температуры 300 — 350°С в течение 1 — 3 мин. Для окончательного отверждения оболочки.

- Печь отъезжает на позицию ожидания.

- Твердую оболочковую полуформу снимают с модельной плиты толкателями, приводимыми в движение сквозь плиту механизмом съема.

- Перед сборкой полуформ, в нижнюю полуформу (при необходимости) устанавливают стержни, на поверхность разъема наносят клей. Склеивают оболочки по на специальных многоштыревых прессах. Центрирование полуформ осуществляют по выступам и впадинам на разъеме, оформленных при изготовлении оболочек соответствующими элементами модельной оснастки.

- Заливают оболочковые формы в контейнерах с засыпкой сухим песком (возможно использование дроби для повышения прочности форм и ускорения отвода тепла при кристаллизации).

Предлагаем посмотреть фильм о производстве оболочковых форм бункерным способом:

Материалы для производства оболочковых форм

В качестве разделительных покрытий, предотвращающих прилипание сухой формовочной смеси к модельной плите, используют: силиконовые жидкости; минеральные масла; раствор синтетического термостойкого каучука в бензине (выдерживает до 50 съемов); эмульсии КЭ-60-09, КЭ-10-01, озокерит М60; СКТ-Р (3-4%-ный раствор каучука марки СКТ в уайспирите). Покрытия наносят с помощью пульверизатора на горячие модельные плиты.

Для склеивания полуформ используют сухой пульвербакелит или жидкий клей, состоящий из 32,4% пульвербакелита; 54,1% машинного масла и 13,5% керосина.

Смеси для изготовления оболочковых форм состоят из огнеупорного наполнителя, термореактивных смол и различных добавок, для улучшения технологических свойств. В литейном производстве используются смеси двух типов: плакированные и неплакированные. В плакированной смеси зерна песка покрыты сплошной тонкой пленкой смолы, в неплакированной смеси смола находится в тонкомолотом порошкообразном состоянии.

Неплакированные смеси пригодны только для изготовления оболочковых полуформ методом засыпки. Формовочная смесь содержит наполнитель — мелкозернистый кварцевый песок (или маршалит) — 100%; связующее — пульвербакелит (фенолформальдегидная смола СФ-12, СФ-15 и др. с добавкой уротропина в количестве 8–12% от содержания смолы или уже готовые связующие фенольные порошковые СФП-011Л, СФП-012Л, СФП-015Л) — 5-7%; увлажнитель (керосин, глицерин) — 0,2-0,5%. Приготовление в следующей последовательности: сухой, просеянный песок засыпают в смеситель и добавляют 0,4% увлажнителя. После 2-3 минут перемешивания вводят 5% пульвербакелита и продолжают перемешивание в течение 5 мин.

В серийном и массовом производстве оболочковые формы обычно изготавливают пескодувным способом с использованием плакированных смесей (иностранцы часто именуют эти смеси, как плакированный песок). Сущность плакирования состоит в том, что в смесь вводят 4-6% жидкой смолы, которая равномерно обволакивает зерна песка в процессе перемешивания. После испарения растворителя пленка прочно удерживается на поверхности зерен песка. Известно несколько способов плакирования песка. Плакированные смеси в готовом виде производятся специализированными предприятиями, как в Украине так и за ее пределами.

Сущность литья в оболочковые формы заключается в изготовлении отливок путем заливки расплавленного металла в разовую тонкостенную разъемную литейную форму, изготовленную из песчаносмоляной смеси с термореактивным связующим по металлической нагреваемой модельной оснастке, с последующим затвердеванием залитого расплава, охлаждением отливки в форме и выбивкой ее из формы.

Отличительными особенностями способа являются:

-малая интенсивность теплообмена между отливкой и формой;

- использование песчано-смоляной смеси с высокой подвижностью для получения четкого отпечатка модели;

-применение термореактивных смол в качестве связующих для получения тонкостенных форм с высокой прочностью и повышенной размерной точностью полости формы;

-использование мелкозернистого огнеупорного материала для получения поверхностного слоя отливок с малой шероховатостью.

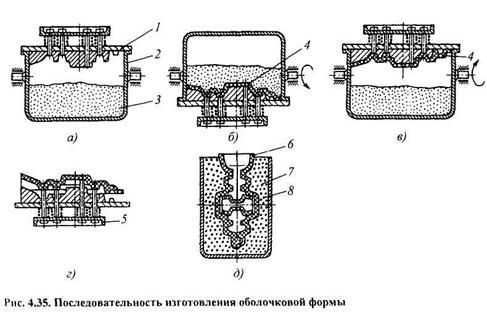

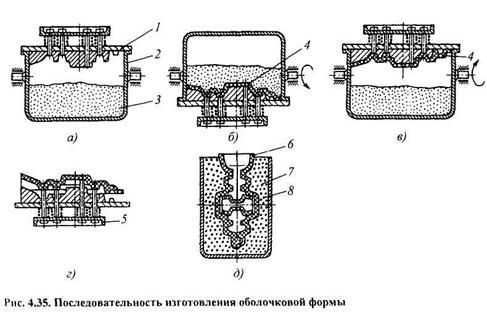

Оболочковые формы (разъемные, тонкостенные) изготовляют следующим образом. Металлическую модельную плиту, нагретую до температуры 200…250°С, покрывают разделительным составом из термостойкого каучука, закрепляют на опрокидывающемся бункере (рис. 4.35, а) с формовочной смесью 3 и поворачивают его на 180° (рис. 4.35, б).

Формовочная смесь, состоящая и мелкозернистого кварцевого песка (93…96 %) и термоактивной смолы ПК-104(4 . 7 %), насыпается на модельную плиту и выдерживается 10 . 30 с. От теплоты модельной плиты термоактивная смола в пограничном слое переходит в жидкое состояние, склеивает песчинки с образованием песчано-смоляной оболочки толщиной 5 . 20 мм в зависимости от времени выдержки.

Бункер возвращается в исходное положение (рис. 4.35, в), излишки формовочной смеси ссыпаются на дно бункера, а модельная плита с полутвердой оболочкой 4 снимается с бункера и нагревается в печи при температуре 300 . 350 °С в течение 1 . 1,5 мин, при этом термоактивная смола переходит в твердое необратимое состояние. Отвердевшая оболочка снимается с модели специальными толкателями 5 (рис. 4.35, г). Аналогично изготовляют и вторую полуформу.

Готовые оболочковые полуформы склеивают быстротвердеющим клеем на специальных прессах, предварительно установив в них литейные стержни, или скрепляют скобами. Кроме оболочковых форм этим способом изготовляют оболочковые стержни, используя металлические нагреваемые стержневые ящики. Оболочковые формы и стержни изготовляют на одно- и многопозиционных автоматических машинах и автоматических линиях.

Заливка форм проводится в вертикальном или горизонтальном положении. При заливке в вертикальном положении литейные формы 6 помещают в опоки-контейнеры 7 и засыпают кварцевым песком или металлической дробью 8 (рис35, д) для предохранения от преждевременного разрушения оболочки при заливке расплава.

Выбивку отливок осуществляют на специальных выбивных или вибрационных установках. При очистке отливок удаляют заусенцы, зачищают на шлифовальных кругах места подвода питателей. А затем их подвергают дробеструйной обработке.

Литье в оболочковые формы обеспечивает высокую геометрическую точность отливок, так как формовочная смесь, обладая высокой подвижностью, дает возможность получать четкий отпечаток модели. Точность отпечатка не нарушается потому, что оболочка снимается с модели без расталкивания. Повышенная точность формы позволяет в ~2 раза снизить припуски на механическую обработку отливок.

Применяя мелкозернистый кварцевый песок для форм, можно снизить шероховатость поверхности отливок. Высокая прочность оболочек позволяет изготовлять формы тонкостенными, что значительно сокращает расход формовочных материалов.

В оболочковых формах изготовляют отливки с толщиной стенки 3 . 15 мм и массой 0,25. 100 кг для автомобилей, тракторов, сельскохозяйственных машин из чугуна, углеродистых сталей, сплавов цветных металлов.

Вопрос №10.

Сущность литья в оболочковые формы заключается в изготовлении отливок путем заливки расплавленного металла в разовую тонкостенную разъемную литейную форму, изготовленную из песчаносмоляной смеси с термореактивным связующим по металлической нагреваемой модельной оснастке, с последующим затвердеванием залитого расплава, охлаждением отливки в форме и выбивкой ее из формы.

Отличительными особенностями способа являются:

-малая интенсивность теплообмена между отливкой и формой;

- использование песчано-смоляной смеси с высокой подвижностью для получения четкого отпечатка модели;

-применение термореактивных смол в качестве связующих для получения тонкостенных форм с высокой прочностью и повышенной размерной точностью полости формы;

-использование мелкозернистого огнеупорного материала для получения поверхностного слоя отливок с малой шероховатостью.

Оболочковые формы (разъемные, тонкостенные) изготовляют следующим образом. Металлическую модельную плиту, нагретую до температуры 200…250°С, покрывают разделительным составом из термостойкого каучука, закрепляют на опрокидывающемся бункере (рис. 4.35, а) с формовочной смесью 3 и поворачивают его на 180° (рис. 4.35, б).

Формовочная смесь, состоящая и мелкозернистого кварцевого песка (93…96 %) и термоактивной смолы ПК-104(4 . 7 %), насыпается на модельную плиту и выдерживается 10 . 30 с. От теплоты модельной плиты термоактивная смола в пограничном слое переходит в жидкое состояние, склеивает песчинки с образованием песчано-смоляной оболочки толщиной 5 . 20 мм в зависимости от времени выдержки.

Бункер возвращается в исходное положение (рис. 4.35, в), излишки формовочной смеси ссыпаются на дно бункера, а модельная плита с полутвердой оболочкой 4 снимается с бункера и нагревается в печи при температуре 300 . 350 °С в течение 1 . 1,5 мин, при этом термоактивная смола переходит в твердое необратимое состояние. Отвердевшая оболочка снимается с модели специальными толкателями 5 (рис. 4.35, г). Аналогично изготовляют и вторую полуформу.

Готовые оболочковые полуформы склеивают быстротвердеющим клеем на специальных прессах, предварительно установив в них литейные стержни, или скрепляют скобами. Кроме оболочковых форм этим способом изготовляют оболочковые стержни, используя металлические нагреваемые стержневые ящики. Оболочковые формы и стержни изготовляют на одно- и многопозиционных автоматических машинах и автоматических линиях.

Заливка форм проводится в вертикальном или горизонтальном положении. При заливке в вертикальном положении литейные формы 6 помещают в опоки-контейнеры 7 и засыпают кварцевым песком или металлической дробью 8 (рис35, д) для предохранения от преждевременного разрушения оболочки при заливке расплава.

Выбивку отливок осуществляют на специальных выбивных или вибрационных установках. При очистке отливок удаляют заусенцы, зачищают на шлифовальных кругах места подвода питателей. А затем их подвергают дробеструйной обработке.

Литье в оболочковые формы обеспечивает высокую геометрическую точность отливок, так как формовочная смесь, обладая высокой подвижностью, дает возможность получать четкий отпечаток модели. Точность отпечатка не нарушается потому, что оболочка снимается с модели без расталкивания. Повышенная точность формы позволяет в ~2 раза снизить припуски на механическую обработку отливок.

Применяя мелкозернистый кварцевый песок для форм, можно снизить шероховатость поверхности отливок. Высокая прочность оболочек позволяет изготовлять формы тонкостенными, что значительно сокращает расход формовочных материалов.

В оболочковых формах изготовляют отливки с толщиной стенки 3 . 15 мм и массой 0,25. 100 кг для автомобилей, тракторов, сельскохозяйственных машин из чугуна, углеродистых сталей, сплавов цветных металлов.

В оболочковые формы отливают преимущественно детали массой до 200 кг при крупносерийном производстве. Преимуществом этого вида литья является гладкая поверхность форм и стержней, обеспечивающая высокое качество поверхности отливок. Оболочки имеют большую жесткость, что обеспечивает точность размеров детали.

Оболочковые формы имеют толщину до 20 мм. Они состоят из двух полуформ, склеиваемых друг с другом или соединяемых с помощью струбцин. Материалом для оболочки служит мелкозернистый кварцевый песок и связующее в виде специальной термореактивной смолы с добавками уротропина – пульвербакелита. При нагреве до 120 °С смола плавится и покрывает поверхность зерен песка клейкой пленкой. При дальнейшем нагреве до 250 °С смолы затвердевают и получается прочная форма. Для изготовления формы сначала приготавливают смесь холодным или горячим способом. При холодном приготовлении смолу растворяют в спирте или ацетоне и смешивают с песком. Смесь при непрерывном перемешивании продувают воздухом для испарения растворителя и разминают до получения однородной массы.

При горячем приготовлении нагретый до 150 °С песок замешивают со смолой, добавляют уротропин, перемешивают, потом смесь разминают до однородного состава.

Для изготовления форм применяют чугунные или алюминиевые модели. Модели нагревают до 250 °С и покрывают разделительным составом из пульверизатора, затем модель обсыпают формовочной смесью. В течение 10 – 20 c смесь прогревается и образует оболочку толщиной до 15 мм, остальная часть смеси обсыпается с поверхности модели. Затем для окончательного затвердевания модель с оболочкой помещают в электрическую печь при температуре 350 °С, где окончательно происходит затвердевание оболочки. Потом оболочку в виде полуформы снимают с модели. Устанавливают стержни и соединяют две полуформы. Форму помещают в короб и снаружи засыпают песком или чугунной дробью для закрепления. При заливке металла оболочка прогревается. При температуре свыше 400 °С связующее разлагается и оболочка постепенно разрушается, отливки легко освобождаются от остатков формовочного материала.

В оболочковых формах отливают сложные тонкостенные отливки, например, ребристые цилиндры для мотоциклов, коленчатые валы для автомобильных моторов.

Литье по выплавляемым моделям

Сущность этого способа литья состоит в отливке сложных по конфигурации и внутренним полостям деталей с небольшой толщиной стенок в тонкостенные формы (керамические, оболочковые), изготовленные с использованием моделей. Этот метод позволяет практически из любых сплавов получать очень сложные отливки с тонкими стенками с высоким качеством поверхности, минимальными припусками на обработку, возможностью создания сложных конструкций, объединяющих несколько деталей. Возможно получение деталей со стенками толщиной от 0,6 мм и размерами до 1 м, массой от нескольких граммов до десятков килограммов. Таким способом получают детали турбинных лопаток из жаропрочных сплавов, в частности, для реактивной авиации, которые плохо обрабатываются резанием, колеса насосов из коррозионностойких сплавов, постоянные магниты с ориентированной кристаллической структурой. Этот вид литья широко используется в серийном, массовом производствах.

Материалом для моделей служат легкоплавкие органические материалы, используют смеси парафина, стеарина, различных восков с добавками органического происхождения.

На рис. 158 приведена схема литья по выплавляемым моделям. В металлическую пресс-форму 1 заливают жидкий модельный состав или запрессовывают воздухом пастообразный состав. Получают модель 2.

После затвердевания модели 3 ее извлекают из формы и соединяют с моделями литниково-питающей системы в блок 4. В массовом производстве изготовляют одновременно несколько моделей и соединяют их в общий блок с одной литниковой системой. Для получения оболочковой формы модельный блок погружают в огнеупорную суспензию (а), создающую оболочку. Затем оболочку формы обсыпают песком в псевдоожиженном слое (б), далее сушат на воздухе (в). Затем на блок наносят второй и последующие слои с обсыпкой песком каждого слоя. Так повторяют 4 – 6 раз. После сушки последнего слоя модель вытапливают в баке с горячей водой или в расплаве модельной массы (г). В последнее время вытапливание моделей производят в автоклаве при давлении до 1 МПа горячим паром. Затем оболочковую форму сушат на воздухе, помещают в опоку, засыпают снаружи опорным кварцевым песком (д) и обжигают в печи при 1000 °С. Жидкий металл заливают в нагретую форму. Для стальных отливок форму нагревают до 700 °С, для жаропрочных сплавов до 900 °С, для медных сплавов до 700 °С (е). Очистку литья производят вибрационным способом электрогидравлической выбивкой. Остатки формовочной смеси из внутренних полостей удаляют механическим путем или химической очисткой в горячих водных щелочных растворах, нагретых до 150 °С.

Способ литья в оболочковые формы основан на получении разовых полуформ и стержней в виде оболочек толщиной 6-10 мм. Их изготавливают путем отверждения на металлической оснастке слоя смеси, в которой связующее вещество при нагреве вначале расплавляется, а затем затвердевает (необратимо), придавая оболочке высокую прочность.

Технология литья в оболочковые формы включает ряд операций, выполнение которых при литье данным способом имеет ярко выраженные особенности. К ним относятся: приготовление специальной песчано-смоляной смеси; формирование на модельной оснастке тонкостенных оболочковых форм и стержней; сборка форм и их подготовка к заливке. Для приготовления оболочковых форм выпускают специальное связующее, представляющее собой смеси фенолформальдегидной смолы с катализатором отверждения смолы, вводимым в количестве 7-8%.

Предварительное формирование оболочки наиболее часто производят, используя поворотный бункер 1, в который засыпают песчано-смоляную смесь 2 (рис. 3.8, а). На верхнюю часть бункера, снабженную кольцевым каналом 3 для подачи охлаждающей воды, устанавливают моделями вниз и закрепляют нагретую до 200-240 o С металлическую модельную плиту 4. На ней закреплена с помощью четырех направляющих колонок 5 плита 6 толкателей 7.

Толкатели, равномерно распределенные по всей плите, выходят на рабочую поверхность, как модели, так и модельной плиты. Их фиксируют специальными хвостовиками в гнездах плиты 6 и закрепляют в ней прижимной плитой 8. Модельная плита с выталкивающим устройством помещена в корпус 9. Для фиксации плиты толкателей в исходном положении на направляющих колоннах 5 установлены пружины 10.

Рисунок 3.8 – Технология литья в оболочковые формы

Для предварительного формирования оболочки бункер 1, снабженный цапфами 11 и поворотным механизмом, поворачивают на 1800, и формовочный материал падает на горячую модельную плиту (рис.3.8, б), уплотняясь под действием гравитационных сил. В прилегающем к плите слое смеси смола плавится (при температуре 95-115 o С), смачивая зерна песка, а затем начинает полимеризоваться, загустевая и отверждаясь по мере прогрева до более высокой температуры. За 30-40 с выдержки смола успевает оплавиться в слое толщиной около 10 мм.

Слой остается на модельной плите после поворота бункера в исходное положение (рис.3.8, в) и сброса на дно бункера не прореагировавшей, сохранившей свои начальные свойства и пригодной для последующего использования части смеси.

Теперь модельную плиту со сформированной оболочковой полуформой снимают с бункера (рис.3.8, г) и подают в печь 12 (рис.3.8, д), где при температуре 300-400 o С за 90-120 с заканчивается полимеризация, и смола приобретает высокую технологическую прочность. Затем готовую оболочковую полуформу снимают с модельной плиты (рис.3.8, е) и соединяют с другой полу-формой (например, склеиванием) на специальном пневмопрессе (рис.3.8, ж). Для исключения прорыва расплава, формы с вертикальным разъемом обычно заформовывают (рис.3.8, з) в опорный наполнитель (песок, дробь и т.п.). Формы небольшой высоты с горизонтальным разъемом в большинстве случаев не заформовывают и заливают на поддонах с песчаной постелью.

В оболочковые формы получают отливки практически из любых промышленных сплавов массой до 200-300 кг. Преимущества литья в оболочковые формы по сравнению с литьем в песчано-глинистые разовые формы заключаются в следующем:

Кроме того, для литья в оболочковые формы характерна меньшая жесткость оболочки, что следует рассматривать как достоинство метода в сравнении с методами литья в кокиль.

Свидетельство и скидка на обучение каждому участнику

Зарегистрироваться 15–17 марта 2022 г.

Литье в оболочковые формы — это способ получения отливок свободной заливкой расплава в оболочковых формах.

Оболочковая (корковая) форма – разовая литейная форма, изготовленная из двух скрепленных рельефных полуформ с толщиной стенок 6-10 мм

Оболочковые формы изготавливают из смеси, состоящей из мелкого кварцевого песка и крепителя – феноло-формальдегидной порошкообразной термореактивной смолы (пульвербакелита) на специальных автоматических или полуавтоматических машинах.

Термореактивная смола плавится при нагревании и обволакивает зерна песка, при дальнейшем нагревании затвердевает и связывает зерна песка в прочную оболочку.

Схема изготовления оболочковой формы: 1 – металлическая модельная плита, 2 – опрокидывающийся бункер, 3 – формовочная смесь, 4 – песчано-смоляная оболочка, 5 – толкатели, 6 – литейная оболочковая форма, 7 – опоки- контейнеры, 8 – кварцевый песок или металлическая дробь.

Соединение полуформ производят по фиксаторам, с помощью скоб, струбцин или склеиванием.

Оболочковые формы характеризуются достаточно высокой прочностью, газопроницаемостью, податливостью.

Благодаря меньшей толщине стенок оболочковых форм, они позволяют обеспечивать интенсивный и стационарный отвод тепла. В связи с этим отливки, полученные в оболочковых формах, имеют более плотную, однородную и мелкозернистую структуру, высокие механические свойства, меньшие усадку и внутренние напряжения, чем при литье в песчаные формы.

Тепловой поток, отводящийся из расплава или от отливки в литейную форму, может регулироваться изменением материала наполнителя формы. В кварцевом песке отливка охлаждается медленнее, чем в металлической дроби.

Отливки в оболочковых формах получают 5 – 7 классов точности с шероховатостью поверхности, соответствующей 4 – 6 классам, что позволяет сократить или исключить процесс очистки.

Способом литья в оболочковые формы получают отливки массой от 0,25 до 100 кг практически из любых литейных сплавов. Этим способом изготавливают ребристые мотоциклетные цилиндры, коленчатые валы автомобильных двигателей.

Преимущества способа литья в оболочковые формы : возможность получения тонкостенных отливок сложной формы; гладкая и чистая поверхность отливок; небольшой расход смеси, в 8 – 10 раз меньше, чем при литье в песчано-глинистые формы; качественная структура металла за счет повышенной газопроницаемости форм и регулирования теплоотвода; широкая возможность автоматизации; небольшие допуски на обработку резанием.

Недостаток этого способа состоит в высокой стоимости материалов, оснастки и оборудования. Затраты на материалы, оснастку и оборудование окупаются при больших программах выпуска отливок, т.е. в крупносерийном и массовом производствах.

Читайте также: