Комбинированный позитивный метод кратко

Обновлено: 08.07.2024

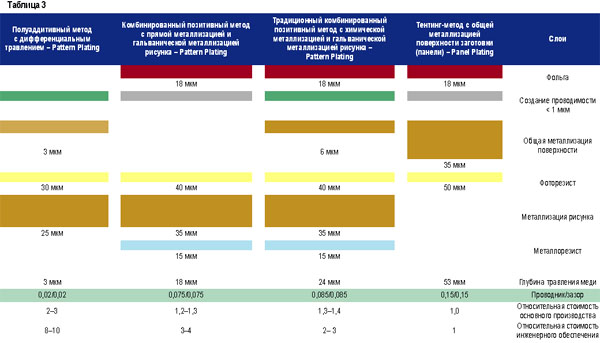

Комбинированный позитивный метод (таблица 3). Этот метод применяют для изготовления ДПП и ГПП с металлизированными отверстиями на двустороннем фольгированном диэлектрике. Проводящий рисунок получают субтрактивным методом, а металлизацию отверстий осуществляют электрохимическим методом.

Поверхность обеих сторон платы 1 и отверстия 2 подвергают химическому и предварительному меднению для получения слоя меди толщиной 5. 7мкм (рис. 2). После подготовки металлизированных поверхностей на них создается позитивный рисунок схемы проводников 3 (рис. 2, б). Это изображение может быть получено с помощью сеткографической краски или сухого пленочного фоторезиста.

На наружные поверхности, не защищенные резистивной маской, и в отверстия осаждается слой меди 4, толщина которого в отверстиях должна быть не менее 25мкм. Гальваническое осаждение меди выполняется на заготовке платы, имеющей сплошной слой фольги, которая защищает поверхность диэлектрика и обеспечивает электрический контакт всех элементов схемы. Металлизированные поверхности покрываются защитным слоем сплава "олово-свинец", толщина которого не менее 10 мкм. Покрытие этим сплавом хорошо защищает медь от травления и после нанесения этого покрытия участки медной фольги, покрытые ранее фоторезистом, удаляются травлением. После травления на плате остается требуемый рисунок схемы 5, образованный облуженной медной фольгой (рис. 2, в).

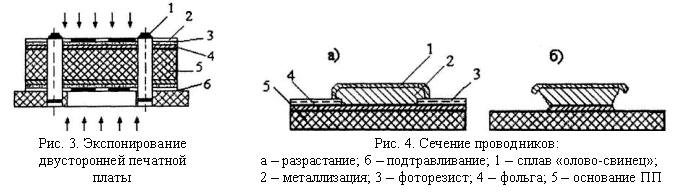

Процесс экспонирования двусторонней печатной платы показан на рис. 3. В пластину 6 из оргстекла запрессованы два штифта 1. На плату 5, имеющую фольгу 4 с двух сторон, нанесен фоторезист 3. На штифты устанавливают фотошаблон одной стороны платы, а сверху устанавливают другой шаблон 2.

Изображение проявляют под душем при t = 40. 50°C с легким протиранием поверхности губкой. Процесс проявления ускоряется при наложении ультразвуковых колебаний. Набухание пленки является диффузионным процессом внедрения низкомолекулярного раствора в высокомолекулярный слой светочувствительной эмульсии. Диффузия в ультразвуковом поле сильно ускоряется за счет акустических микропотоков. Кавитационные пузырьки проникают в образовавшиеся поры и отрывают копировальный слой от поверхности платы.

Удаление продуктов растворения осуществляется акустическими течениями, что ускоряет процесс проявления во много раз. При этом плата меньше находится в растворе.

Проверка после проявления осуществляется внешним осмотром. Рисунки должны быть четкими и ровными, без подтеков и наплывов эмульсии.

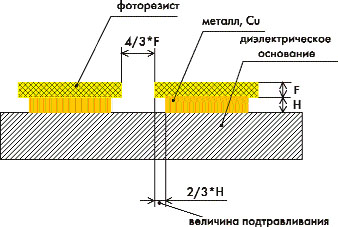

При получении проводников возникают эффекты их разрастания и подтравливания. Если толщина металлического покрытия превышает толщину слоя резиста, то начинается боковой рост покрытия с такой же скоростью, что и рост толщины основного покрытия, что приводит к образованию грибообразного сечения проводника (рис.4). После покрытия вдоль всего проводника образуется нависающие хрупкие края из сплава SnPb. Обламываясь, они образуют тонкие заусенцы размером 25. 50мкм, которые трудно обнаружить невооруженным глазом. Такие заусенцы необходимо удалить, так как они могут вызвать замыкание соседних проводников.

В комбинированном позитивном методе травление рисунка происходит после металлизации отверстий, а для соединения металлизируемых отверстий с катодом используется еще не вытравленная фольга, изначально присутствующая на поверхности заготовки.

Сплошной слой фольги защищает поверхность диэлектрика от воздействий агрессивных растворителей.

В комбинированном негативном методе сначала сверлят отверстия и их металлизируют, что требует специальных приспособлений, особого контроля. В новых разработках этот метод не применяется.

Преимущества:

возможность воспроизведения всех· типов печатных элементов с высокой степенью разрешения;

защищенность· фольгой изоляции от технологических растворов – хорошая надежность изоляции;

хорошая прочность сцепления (адгезия) металлических·

элементов платы с диэлектрическим основанием.

Недостатки:

относительно· большая глубина травления (фольга + металлизация затяжки) создает боковой подтрав, ограничивающий разрешающую способность процесса;

травление рисунка· по металлорезисту ограничивает свободу выбора травящих растворов;

после· травления рисунка схемы, металлорезист или осветляют для улучшения паяемости, или удаляют и, после нанесения паяльной маски, осаждают финишные покрытия под пайку. Оба варианта требуют дополнительных капитальных затрат и прямых расходов.

Способы изготовления ПП

- негативный;

- позитивный;

- тентинг-метод;

Негативный метод изготовления печатных плат

В негативном методе сначала вытравливаются проводники, и затем металлизируются отверстия.

Негативный комбинированный метод изготовления печатных плат возник, когда в производстве еще отсутствовали сверлильные станки с программным управлением. Платы были вынуждены сверлить вручную по проводящему топологическому рисунку (контактным площадкам).

После травления рисунка нужно не только сверлить отверстия, но и их металлизировать. Для этого необходимо принимать меры по созданию проводящею подслоя в отверстиях.

Поэтому перед сверлением плату:

во-вторых, сверлят через нее отверстия;

в-третьих, химически металлизируют всю заготовку.

Лаковую рубашку наносят так, чтобы она легко отслаивалась. После ее удаления химически осажденный металл остается только в отверстиях.

Недостатки негативного метода:

- При металлизации отверстий открытые участки диэлектрического основания насыщаются химическими растворами, что в свою очередь, повышает их проводимость. Надежность изоляции, реализуемая этим методом — низкая.

- Для гальванической металлизации отверстий возникают большие затруднения для организации электрического контакта стенок отверстий с катодом гальванической ванны. Это обуславливает наличие заметного количества непрокрытых или плохо прокрытых отверстий.

- При отделении лаковой рубашки возможно частичное разрушение проводящего подслоя в отверстиях. Условия для электрохимической металлизации нарушаются. В связи с этим негативный метод уступил в распространении позитивному.

Позитивный метод изготовления печатных плат

Как уже отмечалось, единственным преимуществом негативного метода на ранних стадиях развития производства печатных плат с металлизированными отверстиями являлась возможность сверления отверстий по сформированному рисунку печатной платы, когда контактные площадки можно было использовать как мишень для ручного сверления отверстия. С появлением высокопроизводительных сверлильных станков с ЧПУ это единственное преимущество негативных методов исчезло.

В позитивном комбинированном методе изготовления печатных плат травление рисунка происходит после металлизации отверстий, а для соединения металлизируемых отверстий с катодом используется еще не вытравленная фольга, изначально присутствующая на поверхности заготовки.

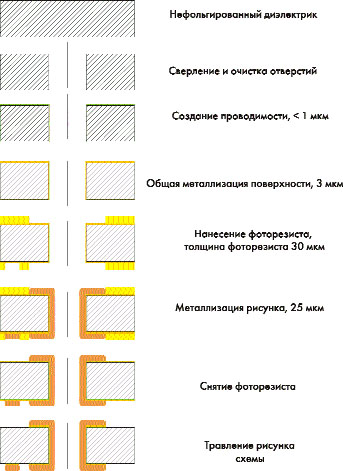

Схема позитивного метода изготовления двусторонних печатных плат с металлизированными отверстиями:

Преимущества позитивного метода:

- возможность воспроизведения всех типов печатных элементов с высокой степенью разрешения;

- защищенность фольгой изоляции от технологических растворов — хорошая надежность изоляции;

- хорошая прочность сцепления (адгезия) металлических элементов платы с диэлектрическим основанием.

Недостатки позитивного метода:

- относительно большая глубина травления (фольга + металлизация затяжки) создает боковое подтравливание, что существенно ограничивает разрешающую способность процесса;

- травление рисунка по металлорезисту ограничивает свободу выбора травящих растворов;

- после травления рисунка схемы, металлорезист или осветляют для улучшения паяемости, или удаляют и, после нанесения паяльной маски, осаждают финишные покрытия под пайку. Оба варианта требуют дополнительных капитальных затрат и прямых расходов.

Тентинг-метод

Процесс изготовления плат комбинированным позитивным методом становится короче и дешевле, если для защиты рисунка от травления использовать не металлорезист, а прочный, сухой пленочный фоторезист. Главная проблема тентинг-процесса — надежно закрыть отверстия от доступа травящих растворов. Не все пленочные фоторезисты способны к этому. Но, когда они появились, тентинг-метод начал успешно применяться для изготовлении плат невысокой сложности.

Недостатки метода:

при металлизации отверстий открытые участки диэлектрического основания насыщаются химическими растворами и получают за счет этого повышенную проводимость. Надежность изоляции, реализуемая этим методом — низкая;

для гальванической металлизации отверстий возникают большие затруднения для организации электрического контакта стенок отверстий с катодом гальванической ванны. Это обуславливает наличие заметного количества непрокрытых или плохо прокрытых отверстий;

при отделении лаковой рубашки возможно частичное разрушение проводящего подслоя в отверстиях. Условия для электрохимической металлизации нарушаются. В связи с этим негативный метод уступил в распространении позитивному.

Комбинированный позитивный метод

Как уже отмечалось, единственным преимуществом негативного метода на ранних стадиях развития производства печатных плат с металлизированными отверстиями являлась возможность сверления отверстий по сформированному рисунку печатной платы, когда контактные площадки можно было использовать как мишень для ручного сверления отверстия. С появлением высокопроизводительных сверлильных станков с ЧПУ это единственное преимущество негативных методов исчезло.

В позитивном методе травление рисунка происходит после металлизации отверстий, а для соединения металлизируемых отверстий с катодом используется еще не вытравленная фольга, изначально присутствующая на поверхности заготовки.

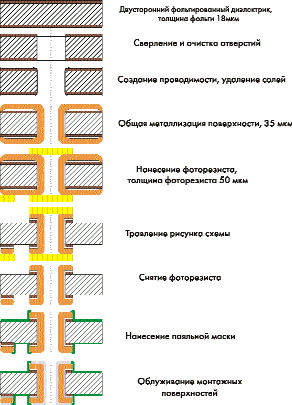

Схема комбинированного позитивного метода изготовления двусторонних печатных плат с металлизированными отверстиями:

нарезка технологических заготовок;

очистка поверхности фольги (дезоксидация);

сверление отверстий, подлежащих металлизации, на станках с ЧПУ;

активация поверхностей под химическую металлизацию;

тонкая химическая металлизация (до 1 мкм);

нанесение и экспонирование фоторезиста через фотошаблон — позитив;

основная гальваническая металлизация (до 25 мкм внутри отверстий);

нанесение металлорезиста;

удаление экспонированного фоторезиста;

травление обнаженных участков фольги;

удаление металлорезиста;

нанесение контактных покрытий на концевые печатные ламели;

тщательная отмывка платы, сушка;

нанесение паяльной маски;

нанесение финишных покрытий под пайку;

нанесение маркировочных знаков;

обрезка платы по контуру;

электрическое тестирование;

приемка платы — сертификация.

Преимущества:

возможность воспроизведения всех типов печатных элементов с высокой степенью разрешения;

защищенность фольгой изоляции от технологических растворов — хорошая надежность изоляции;

хорошая прочность сцепления (адгезия) металлических элементов платы с диэлектрическим основанием.

относительно большая глубина травления (фольга + металлизация затяжки) создает боковой подтрав, ограничивающий разрешающую способность процесса;

травление рисунка по металлорезисту ограничивает свободу выбора травящих растворов;

после травления рисунка схемы, металлорезист или осветляют для улучшения паяемости, или удаляют и, после нанесения паяльной маски, осаждают финишные покрытия под пайку. Оба варианта требуют дополнительных капитальных затрат и прямых расходов.

Все процессы изготовления ПП можно разделить на субтрактивные, аддитивные и полуаддитивные.

Субтрактивный процесс (subtraction – отнимать) получения проводящего рисунка заключается в избирательном удалении участков проводящей фольги путём травления.

Аддитивный процесс (addition – прибавлять) заключается в избирательном осаждении проводящего материала на не фольгированный материал основания.

Полуаддитивный процесс предусматривает предварительное нанесение тонкого (вспомогательного) проводящего покрытия, впоследствии удаляемого с пробельных мест.

В соответствии с ГОСТ23751-86 конструирование ПП следует осуществлять с учётом следующих методов изготовления:

- химического для ОПП, ГПК;

- комбинированного позитивного для ДПП, ГПП;

- электрохимического для ДПП;

- металлизация сквозных отверстий для МПП.

Все указанные методы являются субтрактивными, кроме электрохимического, который считают полуаддитивным.

Сравнительная характеристика методов приведена в таблице:

| Процесс | Разреша ющая способ ность мм | Преимущества | Недостатки |

| Субтрактивный | 0,2-0,3 | 1) Наличие оснащения для всех типов производства 2) Высокая адгезия и пластичность проводников | 1) Расход меди 2) Большой диаметр металлизированных отверстий |

| Полуаддитивный | 0,15-0,20 | 1) Использование нефольгированного материала 2) Уменьшается расход меди | 1) Необходимость частичной металлизации 2) Большой ø металлизированных отверстий |

| Аддитивный | 0,10-0,15 | 1) Дешёвый материал 2) Исключение травления меди 3) Высокая однородность структуры и чистота осаждения меди 4) Высокая производительность 5) Низкий % брака 6) Малый ø отверстий | 1) Низкая скорость осаждения меди 2) Сложность контроля за процессом металлизации 3) Непригодность для мелкосерийного производства |

Химический метод – изготовление ПП путём травления фольгированного диэлектрика без последующей металлизации. Метод простой применяется для ОПП и ДПП.

Основные операции техпроцесса:

2) Нарезка заготовок

3) Получение базовых отверстий

4) Подготовка поверхности

5) Получение рисунка печатной схемы

6) Травление меди

7) Сверление отверстий

8) Механическая обработка

10) Нанесение эпоксидной маски

Подготовку поверхности выполняют вращающимися латунными или капроновыми щётками. На поверхность наносят абразивную смесь и обрабатывают до получения шероховатости R 2,5…1,25мкм, что обеспечивает хорошее качество поверхности и адгезию. Кроме механической зачистки проводят химическую очистку заготовки в щелочных растворах с последующей отмывкой в воде.

Для получения рисунка на плату наносят фоторезист, который затем сушат 15-20мин. при 65ºС.

Фоторезист – тонкая плёнка органических растворов, которые после воздействия света получают свойства не растворяться при проявлении.

Экспонирование фоторезиста осуществляют при помощи фотошаблона с негативным изображением схемы в специальной светокопировальной установке. Фотошаблоны обычно получают в системах автоматизированного проектирования ПП с использованием ЭВМ.

Проявление схемы состоит в вымывании растворимых участков фоторезиста, находившихся под тёмными метами негатива. Качество полученного слоя контролируют путём погружения платы в раствор с краской, которая даёт возможность обнаружить дефекты. Для устранения дефектов применяют ретуширование плат.

Травление представляет собой удаление меди для получения рисунка, очистку, удаление фоторезиста.

Механическая обработка платы – это штамповка или фрезерование для получения контура. Сверление отверстий выполняют на станках с ЧПУ.

Химический метод прост в использовании, обеспечивает высокую прочность сцепления проводников. Недостатком химического метода является низкая прочность в местах установки выводов ЭРЭ, так как отверстия не металлизируются.

Комбинированный позитивный метод позволяет изготовлять ПП с повышенной плотностью монтажа, высокими электрическими параметрами, высокой прочностью сцепления проводников. Применяют для аппаратуры жесткими условиями эксплуатации.

Комбинированный позитивный метод применяют для изготовления печатных плат на фольгированном диэлектрике с последующей металлизацией отверстий. Сначала выполняются операции сверления отверстий и их металлизацию, а затем травление меди с пробельных мест.

При нанесении рисунка схемы защитным слоем покрываются пробельные места, а на оставшиеся открытыми проводники, контактные площадки и отверстия в дальнейшем осаждаются гальванически медь и защитный слой металла, предохраняющий медь от травления.

Операции типового технологического процесса:

2) Нарезка заготовок

3) Получение базовых отверстий

4) Сверление отверстий

5) Подготовка поверхности

6) Металлизация отверстий (химическое меднение без тока)

7) Получение рисунка схемы (задубливание пробельных мест)

8) Гальваническое меднение

9) Гальваническое покрытие олово-свинец

10) Удаление защитного рисунка (раздубливание)

11) Травление меди

12) Оплавление сплава олово-свинец

13) Механическая обработка

Комбинированный негативный метод применяют для изготовления ПП на фольгированном диэлектрике с металлизацией отверстий. При этом методе вначале производится травление меди с пробельных мест, а затем выполняется операция сверления отверстий и их металлизация.

При нанесении рисунка схемы проводники и контактные площадки покрываются защитным слоем, затем стравливается фольга с пробельных мест. После сверления и химического меднения отверстий производится гальваническое осаждение меди на проводники, контактные площадки и отверстия.

Метод позволяет изготовлять печатные платы с меньшей плотностью монтажа. Может быть рекомендован для изготовления ПП ответственной аппаратуры при тщательной отработке процесса и систематическом контроле электрических параметров печатных плат.

Метод металлизации сквозных отверстийприменяют для многослойных печатных плат (МПП). Метод заключается в изготовлении внутренних слоёв МПП химическим методом с последующим прессованием их в монолитную заготовку и в изготовлении наружных слоёв комбинированным позитивным методом с одновременной металлизацией отверстий.

С внедрением МПП рост плотности монтажа происходит за счёт увеличения числа слоёв, а плотность печатного рисунка слоёв практически остаётся на прежнем уровне. Число слоёв больше 10…12 является нецелесообразным. МПП обладают высокими техническими и эксплутационными характеристиками, однако их проектирование и производство сопряжены с большими трудностями.

Полуаддитивные методы изготовления позволяют повысить плотность печатного монтажа, значительно уменьшить подтравливание проводников и сократить количество операций технологического процесса. Стоимость таких плат на 20% ниже стоимости ПП, изготовленных субтрактивными методами. Основной проблемой является повышение качества материалов и технологического оборудования.

Заключительный этап производства ПП – контроль механических и электрических свойств. При контроле механических свойств проверяют отсутствие трещин и царапин на проводниках, качество соединения проводников, толщину и неисправность меди в отверстиях. При контроле электрических свойств проверяется наличие всех электрических соединений и изоляции между проводниками. Дефекты изоляции возникают вследствие образования перемычек, уменьшения расстояния между проводниками.

Для контроля электрических свойств применяют автоматизированные устройства контроля с использованием ЭВМ.

Все процессы изготовления ПП можно разделить на субтрактивные, аддитивные и полуаддитивные.

Субтрактивный процесс (subtraction – отнимать) получения проводящего рисунка заключается в избирательном удалении участков проводящей фольги путём травления.

Аддитивный процесс (addition – прибавлять) заключается в избирательном осаждении проводящего материала на не фольгированный материал основания.

Полуаддитивный процесс предусматривает предварительное нанесение тонкого (вспомогательного) проводящего покрытия, впоследствии удаляемого с пробельных мест.

В соответствии с ГОСТ23751-86 конструирование ПП следует осуществлять с учётом следующих методов изготовления:

- химического для ОПП, ГПК;

- комбинированного позитивного для ДПП, ГПП;

- электрохимического для ДПП;

- металлизация сквозных отверстий для МПП.

Все указанные методы являются субтрактивными, кроме электрохимического, который считают полуаддитивным.

Сравнительная характеристика методов приведена в таблице:

| Процесс | Разреша ющая способ ность мм | Преимущества | Недостатки |

| Субтрактивный | 0,2-0,3 | 1) Наличие оснащения для всех типов производства 2) Высокая адгезия и пластичность проводников | 1) Расход меди 2) Большой диаметр металлизированных отверстий |

| Полуаддитивный | 0,15-0,20 | 1) Использование нефольгированного материала 2) Уменьшается расход меди | 1) Необходимость частичной металлизации 2) Большой ø металлизированных отверстий |

| Аддитивный | 0,10-0,15 | 1) Дешёвый материал 2) Исключение травления меди 3) Высокая однородность структуры и чистота осаждения меди 4) Высокая производительность 5) Низкий % брака 6) Малый ø отверстий | 1) Низкая скорость осаждения меди 2) Сложность контроля за процессом металлизации 3) Непригодность для мелкосерийного производства |

Химический метод – изготовление ПП путём травления фольгированного диэлектрика без последующей металлизации. Метод простой применяется для ОПП и ДПП.

Основные операции техпроцесса:

2) Нарезка заготовок

3) Получение базовых отверстий

4) Подготовка поверхности

5) Получение рисунка печатной схемы

6) Травление меди

7) Сверление отверстий

8) Механическая обработка

10) Нанесение эпоксидной маски

Подготовку поверхности выполняют вращающимися латунными или капроновыми щётками. На поверхность наносят абразивную смесь и обрабатывают до получения шероховатости R 2,5…1,25мкм, что обеспечивает хорошее качество поверхности и адгезию. Кроме механической зачистки проводят химическую очистку заготовки в щелочных растворах с последующей отмывкой в воде.

Для получения рисунка на плату наносят фоторезист, который затем сушат 15-20мин. при 65ºС.

Фоторезист – тонкая плёнка органических растворов, которые после воздействия света получают свойства не растворяться при проявлении.

Экспонирование фоторезиста осуществляют при помощи фотошаблона с негативным изображением схемы в специальной светокопировальной установке. Фотошаблоны обычно получают в системах автоматизированного проектирования ПП с использованием ЭВМ.

Проявление схемы состоит в вымывании растворимых участков фоторезиста, находившихся под тёмными метами негатива. Качество полученного слоя контролируют путём погружения платы в раствор с краской, которая даёт возможность обнаружить дефекты. Для устранения дефектов применяют ретуширование плат.

Травление представляет собой удаление меди для получения рисунка, очистку, удаление фоторезиста.

Механическая обработка платы – это штамповка или фрезерование для получения контура. Сверление отверстий выполняют на станках с ЧПУ.

Химический метод прост в использовании, обеспечивает высокую прочность сцепления проводников. Недостатком химического метода является низкая прочность в местах установки выводов ЭРЭ, так как отверстия не металлизируются.

Комбинированный позитивный метод позволяет изготовлять ПП с повышенной плотностью монтажа, высокими электрическими параметрами, высокой прочностью сцепления проводников. Применяют для аппаратуры жесткими условиями эксплуатации.

Комбинированный позитивный метод применяют для изготовления печатных плат на фольгированном диэлектрике с последующей металлизацией отверстий. Сначала выполняются операции сверления отверстий и их металлизацию, а затем травление меди с пробельных мест.

При нанесении рисунка схемы защитным слоем покрываются пробельные места, а на оставшиеся открытыми проводники, контактные площадки и отверстия в дальнейшем осаждаются гальванически медь и защитный слой металла, предохраняющий медь от травления.

Операции типового технологического процесса:

2) Нарезка заготовок

3) Получение базовых отверстий

4) Сверление отверстий

5) Подготовка поверхности

6) Металлизация отверстий (химическое меднение без тока)

7) Получение рисунка схемы (задубливание пробельных мест)

8) Гальваническое меднение

9) Гальваническое покрытие олово-свинец

10) Удаление защитного рисунка (раздубливание)

11) Травление меди

12) Оплавление сплава олово-свинец

13) Механическая обработка

Комбинированный негативный метод применяют для изготовления ПП на фольгированном диэлектрике с металлизацией отверстий. При этом методе вначале производится травление меди с пробельных мест, а затем выполняется операция сверления отверстий и их металлизация.

При нанесении рисунка схемы проводники и контактные площадки покрываются защитным слоем, затем стравливается фольга с пробельных мест. После сверления и химического меднения отверстий производится гальваническое осаждение меди на проводники, контактные площадки и отверстия.

Метод позволяет изготовлять печатные платы с меньшей плотностью монтажа. Может быть рекомендован для изготовления ПП ответственной аппаратуры при тщательной отработке процесса и систематическом контроле электрических параметров печатных плат.

Метод металлизации сквозных отверстийприменяют для многослойных печатных плат (МПП). Метод заключается в изготовлении внутренних слоёв МПП химическим методом с последующим прессованием их в монолитную заготовку и в изготовлении наружных слоёв комбинированным позитивным методом с одновременной металлизацией отверстий.

С внедрением МПП рост плотности монтажа происходит за счёт увеличения числа слоёв, а плотность печатного рисунка слоёв практически остаётся на прежнем уровне. Число слоёв больше 10…12 является нецелесообразным. МПП обладают высокими техническими и эксплутационными характеристиками, однако их проектирование и производство сопряжены с большими трудностями.

Полуаддитивные методы изготовления позволяют повысить плотность печатного монтажа, значительно уменьшить подтравливание проводников и сократить количество операций технологического процесса. Стоимость таких плат на 20% ниже стоимости ПП, изготовленных субтрактивными методами. Основной проблемой является повышение качества материалов и технологического оборудования.

Заключительный этап производства ПП – контроль механических и электрических свойств. При контроле механических свойств проверяют отсутствие трещин и царапин на проводниках, качество соединения проводников, толщину и неисправность меди в отверстиях. При контроле электрических свойств проверяется наличие всех электрических соединений и изоляции между проводниками. Дефекты изоляции возникают вследствие образования перемычек, уменьшения расстояния между проводниками.

Для контроля электрических свойств применяют автоматизированные устройства контроля с использованием ЭВМ.

Разнообразие базовых методов изготовления печатных плат зачастую ставит перед необходимостью выбора схемы процесса для воспроизведения рисунка заданного класса точности. При выборе можно руководствоваться рядом критериев, оговоренных в ГОСТ23751.

Мы попытались оценить возможности известных схем производства, исходя из одного критерия — точность воспроизведения рисунка проводника и зазора. Рассмотрены четыре схемы:

-

(с прямой металлизацией);

- комбинированный позитивный метод (с прямой металлизацией);

- комбинированный позитивный метод (с химической металлизацией);

- полуаддитивный метод с дифференциальным травлением.

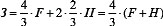

Рис.1. Схема травления (H — толщина вытравливаемого металла; F — толщина фоторезиста)

Рассмотрено влияние толщины вытравливаемого металла для каждого из методов на воспроизводимость проводников и зазоров.

Принцип оценки точности воспроизведения проводника и зазора (П/З)

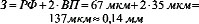

Будем считать, что разрешение фоторезиста (РФ) сравнимо с 4/3 его толщины:

Предположим, что величина вытравливаемого металла равна Н. Известно, что величина подтравливания (ВП) рисунка сравнима с глубины травления:

Теперь можно эмпирически получить формулу для оценки воспроизведения ширины зазора З:

C целью обеспечения равнопрочности проводники и зазоры, как правило, выполняют равными по ширине. Поэтому, вытравив тонкие зазоры, можно с уверенностью сказать, что проводники могут быть воспроизведены по крайней мере с той же шириной или с большей. Для оценки воспроизведения тонких проводников достаточно умения правильно оценить ширину зазора.

Рис.2. Схема тентинг-метода

Приведем пример численной оценки воспроизводимости зазора — З для тентинг-метода.

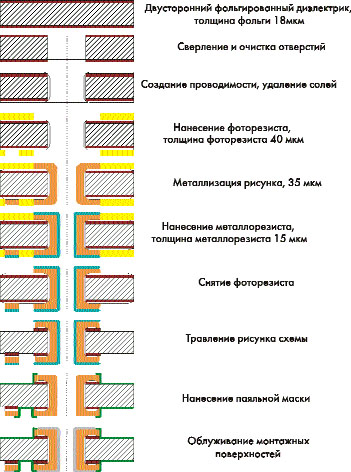

Тентинг-метод — самый дешевый и быстрый процесс изготовления печатных плат, при котором помимо металлизации отверстий происходит металлизация всей поверхности (рис. 2). Для тентинг-метода необходимо использовать толстопленочные фоторезисты (50 мкм), чтобы после проявления они смогли выдержать напор струй травящих растворов.

Рис.3. Схема комбинированного позитивного метода

В тентинг-методе по известным соображениям используется фольгированный диэлектрик с толщиной фольги 18 мкм. После гальванического наращивания 35 мкм меди толщина вытравливаемого металла будет:

Используя формулу (1), получим разрешение фоторезиста:

Используя формулу (2), получим величину подтравливания:

Используя формулу (3), получим величину ширины зазора:

При тентинг-методе трудно ожидать воспроизводимость рисунка (П/З) лучше, чем 0,14/0,14 мм.

В таблице 1 указаны величины П/З при разных толщинах фольги:

Комбинированный позитивный метод позволяет воспроизводить более тонкие проводники за счет меньшей толщины вытравливаемого металла. Толщина используемых в этом методе фоторезистов определяется лишь тем, что толщина рельефа должна быть больше толщины наращиваемой в этом рельефе металлизации (проводников). Схема процесса представлена на рис. 3.

В таблице 2 указаны величины П/З при разных толщинах фольги:

Нужно принять во внимание, что при травлении меди по металлорезисту включается в работу гальваническая пара медь–металлорезист (олово — свинец) и подтравливание может занять больше времени. Но использование интенсивного струйного травления с большим напором струй может нейтрализовать это явление.

Рис. 4. Схема полуаддитивного метода с дифференциальным травлением

Схема процесса представлена на рис. 4.

Величина П/З для данного метода определяется разрешением фоторезиста и может составлять 0,02/0,02 мм.

Рассмотренные в статье методы с указанием толщин фольги, наращиваемого металла, фоторезиста и металлорезиста приведены в таблице 3. Дана оценка величины П/З и стоимости создания производства для изготовления печатных плат одним из четырех способов. Оценки стоимости даны в относительных единицах. За единицу принята стоимость основного и вспомогательного производства для изготовления печатных плат по тентинг-технологии.

- Выбор метода изготовления существенно сказывается на точности воспроизведения рисунка печатных плат.

- Тентинг-метод при всех его преимуществах не может претендовать на воспроизведение рисунка выше 4 класса по ГОСТ23751.

- Прецизионные печатные платы с проводниками и зазорами около 50 мкм и менее могут быть изготовлены только полуаддитивными методами в сочетании с дифференциальным травлением.

Автор выражает благодарность профессору Медведеву А. М. за помощь в написании статьи.

Читайте также: