Какова история развития литейного производства в россии кратко

Обновлено: 02.07.2024

Литейное производство является одним из самых древних видов обработки металлов. Еще в V в. до нашей эры был известен метод изготовления металлических предметов (котлов, стрел, украшений и др.) путем литья.

В нашей стране литье металлов было распространено уже в XII в. Исследованиями заслуженного деятеля науки и техники проф. Н. Н. Рубцова установлено, что первый русский мастер-литейщик Константин отливал церковные украшения в 1166 г. В летописях 1194 г. содержится первое упоминание о русских мастерах литейного производства.

Несмотря на высокое искусство и упорный труд русских мастеров, инженеров и ученых, литейное производство в России развивалось медленными темпами. Это объясняется тем, что царское правительство не стремилось к созданию и развитию отечественного машиностроения, а необходимые машины и оборудование покупало за границей. Только после Великой Октябрьской социалистической революции начался подлинный расцвет литейного производства. За годы Советской власти были построены новые мощные механизированные литейные цехи и реконструированы действующие. Действует ряд литейных заводов-центролитов.

Советские литейщики за последние 20—25 лет освоили получение высокопрочного чугуна, внедрили в производство новые формовочные материалы (хромит, магнезит, жидкое стекло, термореактивные смолы, безмасляные крепители и др.), а также самотвердеющие формовочные и стержневые смеси, разработали теорию графитизации чугуна, промышленный способ непрерывного литья, специальные способы обработки литейных сплавов путем применения вакуумирования, модифицирования, дегазации и др., что позволило усовершенствовать технологию получения и качество отливок. Кроме того, получили широкое распространение специальные методы литья: кокильный, центробежный, под давлением, в оболочковые формы, по выплавляемым моделям и др. Разработка и создание нового высокопроизводительного оборудования дали возможность построить автоматизированные установки и заводы-автоматы, на которых все работы выполняются без применения ручного труда.

Применяя наиболее прогрессивную технологию литья, широко используя средства комплексной механизации и автоматизации,

литейщики повышают выпуск и качество отливок, что способствует дальнейшему развитию отечественного машиностроения.

Литейное производство известно человечеству уже больше 4 — 5 тыс. лет. Далекие предки заметили, что при попадании кусков породы в костер, находящийся в нем металл размягчался, а при длительном нагреве, переходил в текучее жидкое состояние. Первым таким металлом была бронза. Бронза использовалась повсеместно в жизни древних людей. Многочисленные археологические раскопки показываю, что из нее изготавливались предметы быта (различная посуда, украшения — кольца, серьги, браслеты), инструменты для труда, а так же металл использовали для защиты (наконечники орудий, головные уборы, щиты).

Литейное производство известно человечеству уже больше 4 — 5 тыс. лет. Далекие предки заметили, что при попадании кусков породы в костер, находящийся в нем металл размягчался, а при длительном нагреве, переходил в текучее жидкое состояние. Первым таким металлом была бронза. Бронза использовалась повсеместно в жизни древних людей. Многочисленные археологические раскопки показываю, что из нее изготавливались предметы быта (различная посуда, украшения — кольца, серьги, браслеты), инструменты для труда, а так же металл использовали для защиты (наконечники орудий, головные уборы, щиты), рис. 1.

Рис. 1- Изготовление изделий бронзы

Заливали бронзу в каменные формы, вырубая необходимую полость, для чего требовался умелый опытный мастер, с острым глазом и набитой рукой, выполняя столь тонкую работу. Использовали и деревянные модели, но они не использовались широко и быстро изнашивались.

Наконец, стремясь к новому и практичному, люди открыли такой великолепный металл как чугун. Первыми были китайцы, используя руду с большим содержанием фосфора (рис.2).

Рис. 2 — Литейное производство в Китае

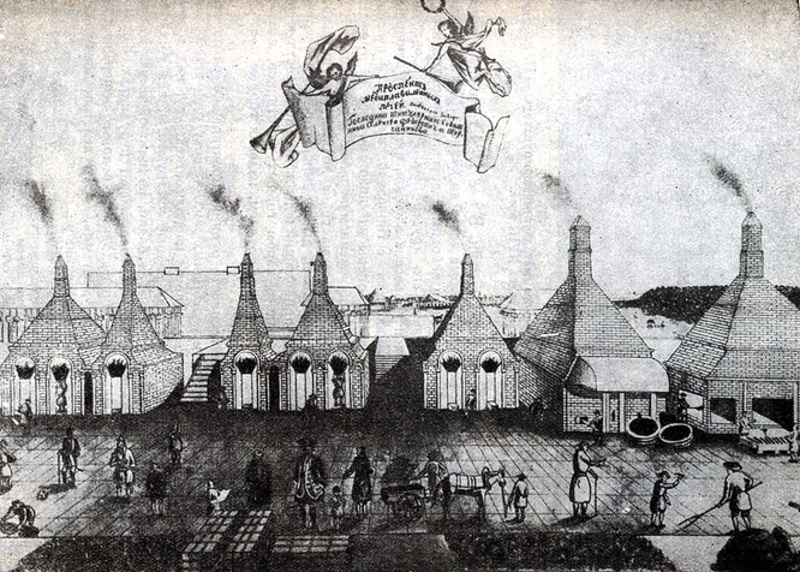

Все больше набирало популярность художественное литье. Появилось огромное количество чугунных изделий. В России знаменитым центром чугунного литья был завод Демидовых, рис.3. Мастера, работающие на нем, создавали великолепные художественные образы. В 16 в. в России отливают первую чугунную пушку, тогда как в зарубежных странах по-прежнему использовались бронзовые пушки. Расширение литейного дела на Урале, при Петре I, продвигает Российское государство на лидирующие позиции по литью чугунных изделий, крупнейшие промышленники, оружейники и меценаты того времени являлись Баташёвы, Демидовы.

Рис. 3 — Завод чугунного литья Демидовых на Урале

В 19 в. отделили доменный и литейный цеха, что дало толчок к развитию литейного дела. Чугунные изделия имели огромный спрос. Со временем наступало техническое переоснащение и модернизация заводов, образовывались центры машиностроения, все больше уделяли вниманию к изучению стали, постепенно эпохальные времена чугунного производства проходили.

Преобразование стали из чугуна заключалось в использовании чугуна с меньшим содержания углерода и вредных веществ. И в 1884 году Эмиль Мартен создает знаменитую Мартеновскую печь . Важнейшим машиностроительным материалом становиться сталь. Постепенно, усовершенствование производства машин для производства отливок из стали, требует более сложных и тонких изделий. Литейные заводы изучают новые способы проектирования, изготовления и производства. Недорогим способом литейного производства, но более распространенным считается — литье в землю, но более точным — литье в кокиль. Но движение вперед идет постоянно, и по сей день новшества в технологии литья являются актуальной и передовой. Новые способы позволяют добиться новой толщины и максимальной точности размера, что существенно снижает экономические затраты и повышает производительность.

В завершении отметим, что технология литья постоянно совершенствуется, открываются ранее не известные металлы и материалы, а значит литейное производство ждут огромные перспективы!

Литейное производство - одно из древнейших ремёсел, освоенных человечеством. Первым литейным материалом была бронза. В древности бронзы представляли собой сложные сплавы на основе меди с добавками олова (5-7 %), цинка (3-5 %), сурьмы и свинца(1-3%) с примесями мышьяка, серы, серебра (десятые доли процента).

Зарождение выплавки бронзы и получения из нее литых изделий (оружия, украшения, посуды и др.) в разных регионах относится к ,3—7 тысячелетию до и, э. По-видимому, почти одновременно была освоена плавка самородных серебра, золота и их сплавов. На территории, где жили восточные славяне, развитое литейное ремесло появилось в первых веках н. э.

Основными способами получения отливок из бронзы и сплавов серебра и золота были литье в каменные формы и литье по воску. Каменные формы делали из мягких пород известняка, в которых вырезали рабочую полость. Обычно каменные формы заливали в открытую, так что одна сторона изделия, образуемая открытой поверхностью расплава, оказывалась плоской. При литье по воску сначала изготовляли восковые модели как точные копии будущих изделий. Эти модели погружали в жидкий глиняный раствор, который затем высушивали и обжигали. Воск выгорал, в образовавшуюся полость заливали расплав.

Бронзы и позже латуни на протяжении многих веков были главным материалом для изготовления художественных отливок, памятников и скульптур.

Следующий этап развития литейного производства цветных металлов и сплавов начался примерно с 1910—1920 гг., когда были разработаны новые сплавы, прежде всего на основе алюминия и несколько позже на основе магния.

Одновременно началось освоение фасонного и заготовительного литья из специальных бронз и латуней — алюминиевых, кремниевых, марганцевых, никелевых, а также освоение производства слитков из никеля и его сплавов. В 1920—1930 гг. создаются цинковые сплавы для литья под давлением. В 1930—1940 гг. получает развитие фасонное литье из никелевых сплавов. Период 1950—1970 гг. был ознаменован разработкой технологии плавки и литья титана и его сплавов, урана и других радиоактивных металлов, циркония и сплавов на его основе, молибдена, вольфрама, хрома, ниобия, бериллия и редкоземельных металлов. Начиная с 1920—1930 гг. для плавки цветных [металлов и сплавов широко применяют электрические печи — сопротивления, индукционные канальные и тигельные. Плавка тугоплавких металлов практически оказалась возможной только при использовании дугового разряда в вакууме и электронно-лучевого нагрева. В настоящее время идет освоение плазменной плавки, на очереди — плавка лазерным лучом.

В 1940—1950 гг. произошел массовый переход от литья в песчаные формы к литью в металлические формы — кокили (алюминиевые сплавы, магниевые и медные) к литью под давлением (цинковые, алюминиевые, магниевые сплавы, латуни). В эти же годы в связи с производством литых турбинных лопаток из жаропрочных никелевых сплавов возродился на новой основе древний способ литья по воску, названный точным литьем и называемый теперь литьем по выплавляемым моделям. Этот способ обеспечил получение отливок с очень небольшими припусками на механическую обработку вследствие очень точных размеров и высокой чистоты поверхности, что было необходимо в связи с крайне трудной обрабатываемостью всех жаропрочных сплавов на никелевой и кобальтовой основах.

В заготовительном литье (получение слитков для последующего деформирования с целью изготовления полуфабрикатов) в 1920—1930 гг. вместо чугунных начали широко использовать водоохлаждаемые изложницы, В 1940—1950 гг. происходит внедрение полунепрерывного и непрерывного литья слитков из алюминиевых, магниевых, медных и никелевых сплавов.

В 1930—1940 гг. произошли коренные изменения в принципах построения технологии заливки литейных форм и затвердевания отливок. Эти изменения были обусловлены как резким отличием свойств новых литейных сплавов от свойств традиционного серого чугуна и оловянной бронзы (образование прочных оксидных плен, большая объемная усадка, меняющийся от сплава к сплаву интервал кристаллизации), так и возросшим уровнем требований к отливкам по прочности, плотности и однородности. Были разработаны конструкции новых расширяющихся литниковых систем в отличие от старых сужающихся. В расширяющихся системах площади поперечного сечения каналов увеличиваются от стояка к литникам-питателям, так что самым узким местом является сечение стояка на переходе к шлаковику-коллектору. В этом случае первые порции металла, вытекающие из стояка в шлаковик, не могущего заполнить, Истечение расплава из шлаковика в литники происходит под действием очень небольшого напора в незаполненном шлаковике. Этот небольшой напор создает соответственно небольшую линейную скорость поступления расплава в полость литейной формы. Струи расплава в форме не разбиваются на капли, не, захватывают воздух; но разрушается оксидная плена на поверхности расплава в форме, расплав не загрязняется пленами. Благодаря таким достоинствам расширяющихся литниковых систем их применяют в настоящее время для получения ответственных отливок из всех сплавов, Другим важным достижением в технологии получения качественных отливок развитым и реализованным в период освоения фасонного литья из новых сплавов цветных металлов, является принцип направленного затвердевания отливок.

Для получения отливок высокого качества из новых сплавов оказалось необходимым осуществить направленное затвердевание от тонких частей, которые, естественно, затвердевают первыми, к более массивным и далее к прибылям. При этом убыль объема при кристаллизации каждого ранее затвердевающего участка восполняется расплавом из участка, еще не начавшего затвердевать, и, наконец, из прибылей, которые затвердевают последними.

Такое направленное затвердевание требует очень грамотного выбора места подвода расплава в форму. Нельзя подводить расплав в самый тонкий по сечению участок, рациональнее осуществить подвод жидкого металла около прибыли с тем, чтобы в ходе заполнения эта часть формы разогрелась. Для создания направленного затвердевания необходимо намеренно замораживать те части формы, где затвердевание должно произойти быстрее. Это достигается с помощью холодильников в песчаных формах или специальным охлаждением в металлических формах. Там, где затвердевание должно совершаться в последнюю очередь, форму намеренно утепляют или разогревают. Принцип направленного затвердевания, осознанный и сформулированный при освоении производства отливок из алюминиевых и магниевых сплавов, сейчас совершенно обязателен для получения качественных отливок из любых сплавов.

Разработка научных основ плавки сплавов цветных металлов, их кристаллизации, освоение технологии получения фасонных отливок и слитков является заслугой большой группы ученых, многие из которых были тесно связаны с высшей школой. К ним в первую очередь следует отнести А. А. Бочвара, С. М. Воронова, И. Е. Горшкова, И. Ф. Колобнева, Н. В. Окромешко, А. Г. Спасского, М. В. Шарова.

В Советском Союзе впервые в мире разработан и освоен процесс непрерывного литья слитков из алюминиевых сплавов в электромагнитный кристаллизатор. Этот способ существенно повышает качество слитков и позволяет снизить количество отходов в виде стружки при их обточке. Основная задача, стоящая перед литейным производством в нашей стране, заключается в существенном общем повышении качества отливок, которое должно найти выражение в уменьшении толщины стенок, снижении припусков на механическую обработку и на литниково-питающие системы при сохранении должных эксплуатационных свойств изделий. Конечным итогом этой работ должно быть обеспечение возросших потребностей машиностроения необходимым количеством литых заготовок без существенного роста общего выпуска отливок по массе.

Проблема повышения качества отливок тесно связана с проблемой экономного расходования металла. Применительно к цветным металлам обе эти проблемы приобретают особую остроту. В связи с истощением богатых месторождений цветных металлов стоимость их производства непрерывно и существенно возрастает. Сейчас цветные металлы в пять—десять и более раз дороже чугуна и углеродистой стали. Поэтому экономное расходование цветных металлов, сокращение потерь, разумное использование отходов является непременным условием развития литейного производства.

В промышленности постоянно увеличивается доля сплавов цветных металлов, получаемых путем переработки отходов — обрези, стружки, различного лома и шлаков. Эти сплавы содержат повышенное количество разнообразных примесей, способных снизить их технологические свойства и эксплуатационные характеристики изделий. Поэтому в настоящее время ведутся широких исследования для выработки способов рафинирования подобных расплавов и отработки технологии получения качественных литых заготовок.

Чугунолитейный цех. Завод ЛИТКОМ

Сотни лет Россия находится в тройке мировых лидеров по производству чугуна. Литьё широко используется в лёгкой и тяжёлой промышленности, художественных и декоративных изделиях.

Чугун стал неотъемлемой частью нашей жизни и заслуженно может считаться одним из самых популярных материалов, используемых человечеством.

Зарождение производства

Археологические раскопки на территории крупных городов Золотой Орды доказывают, что появление и развитие чугунного производства в России началось во времена татаро-монгольского ига. Близость монгольского царства к Китаю, стране в которой зародилось чугунное производство, способствовало возникновению на Руси первых мастеров чугунного литья.

Великий лев Цзанчжоу. Чугун. Китай, 954 год Н.Э.

В татаро-монгольских городах проживало много русичей, они имели собственные ремесленные и торговые ряды, перенимали знания коренных мастеров и делились своими. Власть орды пала, а знания остались. технологии всё больше развивались и совершенствовались. И уже в XVI веке при Василии III и Иване Грозном, чугунное литьё начало активно применяться в российской артиллерии (в большей степени для производства ядер).

Исторические факты подтверждают, что чугун также применялся в отливке орудий и колоколов. Известно, что основное производство проходило в Москве и Туле. Были попытки отливки крупных пушек весом до 1200 пудов (19,5 тонн). Но основными артиллерийскеми изделиями из чугуна оставались ядра и небольшие пушки.

Двадцатидюймовое чугунное орудие. Пермская “Царь-пушка”

В XVII-м веке подобных технологий Европа не знала и российские заводы активно экспортировали чугунные орудия и ядра в европейские страны.

Активное развитие чугунной промышленности

Во времена Петровской эпохи началось активное развитие сталелитейного дела. Царь понимал, что активное увеличение металлургических мощностей напрямую связано с развитием России в целом. Для реализации колоссальных планов у Царя было всё необходимое: материал и технологии производства.

Металлургический завод при Петре I

От Воевод со всех уголков стран он требовал искать полезные ископаемые. В одном из указов Пётр писал: “Наше Российское государство перед многими иными землями преизобилует и потребными металлами и минералами благословению суть…”. Рудознатцев же, открывших новые месторождения, Пётр награждал лично.

Началось активное строительство заводов на Урале, в Сибири. Отдельное место в истории развития чугунного производства принадлежит династии Демидовых, положившей своё начало в Петровскую эпоху.

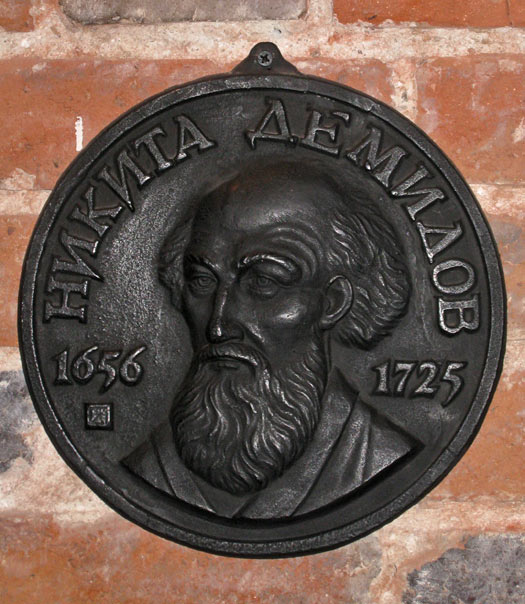

Никита Демидов, будучи кузнецом и оружейных дел мастером на Тульском оружейном заводе, благодаря большому мастерству и профессиональным заслугам был назначен управляющем нового Тульского оружейного завода.

Чугунный барельеф с изображением Никиты Демидова

За время правления Петра Великого объёмы производства чугуна увеличились в 770 раз, было построено 16 металлургических заводов. После смерти Императора развитие неустанно продолжается, и уже в конце VXIII века, имея более ста металлургических заводов Российская Империя становится мировым лидером по производству чугуна.

С ростом производства росли и отрасли применения метала. Помимо оружейного дела активно началось изготовление чугунной посуды, элементов ворот, оград и памятников. Новая столица России город Санкт-Петербург славиться чугунными узорами оград дворцов и музеев.

Чугунные ворота в Екатериненский дворец

Наши технологии литья были на шаг впереди планеты всей. С нами советовались, на нас ориентировались.

Чугунный мост в Санкт-Петербурге

Русские доменные печи конца XVIII были лучшими в мире. Они позволяли развивать наибольшую производительность при минимальных затратах. А качество отливаевомого металла не имело конкурентов.

В ХIХ веке литейные отделяются от доменных, что позволяет специализировать и механизировать процесс. Появляются труболитейные, цеха художественных отливок, отливок ковкого чугуна и т.д.

В чугунолитейном цехе Завода ЛИТКОМ, Рубцовск

Развитие чугунного производства повлияло на развитие страны в целом. Благодаря лёгким чугунным конструкциям стало возможно строить высотные дома, устанавливать колоссальных размеров купола на церкви, например купол Иссакиевского собора в Санкт-Петербурге. Оружейное производство, кораблестроение, железная дорога – сложно сказать где человек не использовал чугунные изделия.

Россия – мировой лидер чугунного производства!

Русские учёные во многом способствовали развитию литейного производства во всём мире. Шагнув в XX-й век, Россия не теряла лидирующих позиций в отливке чугуна, а при Советском Союзе объёмы достигали до 75 % от общего количества литья металлов.

Чугун был сырьём номер один. Масштаб применения и, как следствие, производства, достигнутые во времена первых пятилеток подняли СССР на 2-е место среди стран производящих чугунное литьё. Оборонная промышленность и сельское хозяйство были основным потребителями металла. Из него изготавливались детали и различные агрегаты для техники.

Читайте также:

- Проанализируйте понятия культура и цивилизация данные степиным в с кратко

- Приводя примеры из истории докажите тезис о необратимости социального прогресса кратко

- Социальный портрет обучающегося начальной школы

- Сценарий осеннего праздника в средней группе детского сада современный

- Модуль развивающаяся школа и инновационный процесс