Использование режимов тепловой экструзии для формирования макаронных изделий кратко

Обновлено: 25.06.2024

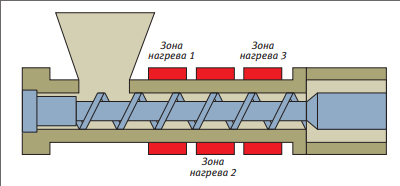

Каждая зона нагрева цилиндра экструдера имеет длину около 350-450 мм. На каждой из них можно задать определенную температуру. Стандартов по настройке правильной температуры не существует. Единственным условием есть создание на первой и иногда второй зоне температур близких к показателям, которые должен приобрести расплав на выходе. Подбор температуры зависит от особенностей полимера и конструкции шнека. Регулировка нагрева проводится в условиях эффективной теплоотдачи для предотвращения перегрева. Регулировку проводить непросто. Это связано с невозможностью контролирования нагрева расплава от сдвиговых усилий, которые развиваются шнеком, зависят от скорости подачи гранул и вариации тепловой проводимости вдоль цилиндра.

После стабилизации экструзивного процесса полимер разогревается еще и от внутренней силы трения и сдвига. Интенсивность выделения тепла зависит от строения шнека, давления развитого в головке и вязкости полимерного расплава.

На некоторых участках оборудования температура может превышать максимальные значения. В таком случае нужно охлаждение.

Терморегуляторы

Коррекция температуры в цилиндре и головке проводится в импульсном режиме, за счет специальных предварительно запрограммированных контроллеров. Такие устройства обеспечивают сохранение электроэнергии и повышают длительность эксплуатации нагревателей.

Время работы нагревателя контролируется, а период их разогрева не изменяется. Чтобы нагрев был равномерным важно перед запуском оборудования проверять работу и целостность нагревателей. Оператор должен проверять каждый элемент отдельно.

Каждому экструдеру необходим свой температурный режим для качественного нагрева. Температурное поле подходящее одному виду оборудования на другом будет нецелесообразным. Это касается даже однотипных установок. Причиной является неодинаковое погружение датчиков в цилиндр. На одном устройстве термопара может быть установлена неглубоко, а в другом помещена на максимальную глубину. В таких случаях, даже если полностью откорректировать все показатели нагрева температура все равно будет разной. Если вставить в гнездо стенки цилиндра термопару на половину глубины, то внешняя стенка цилиндра будет соответствовать измерительным данным термопары, но лишь в том случае, когда не будут инициироваться нагрев или охлаждение. При переходе терморегулятора в охладительный режим, внутренняя поверхность цилиндра будет значительно теплее, чем задаваемая температура. А в случае режима нагрева – наоборот.

Влияние шнека

Температурное поле цилиндра зависит еще и от создаваемого давления в головке экструдера, степени износа шнека и цилиндра, окружающих условий и физико-химических свойств обрабатываемого материала.

Подбор правильной температуры цилиндра определяется методом проб, беря во внимание изменения температуры, скорость вращения шнека и изменение процессов экструзии. Увеличение скорости шнека не всегда эффективно. С увеличением скорости оборотов шнека увеличивается сдвиговое усилие, и соответственно, повышаются температуры плавления полимера. Расплав, проводя меньше времени в контакте с разогретой поверхностью цилиндра хуже поддается дальнейшему охлаждению. При установке нового шнека в оборудование изменяются и требования к нагреву. Заметить необходимость коррективных работ в настройке температуры можно не сразу.

Изношенные детали экструдера также негативно влияют на температурное поле. Например: изношенный шнек и накопившаяся грязь на фильтрах. С ростом противодавления при увеличении скорости оборотов шнека температура расплава возрастает.

Правильный подбор температуры в зоне загрузки цилиндра в условиях минимальной нагрузки шнекового привода дает возможность минимизировать вариации давления в головке экструдера.

Зоны нагрева

На участке, где происходит гомогенизация полимера, температура должна соответствовать температурам плавления полимера, которые в технической документации указывает его производитель. Но, в некоторых случаях температура материала на выходе может иметь значительно высшие показатели.

Если стандартные температуры указанные поставщиком не обеспечивают качественный процесс экструдирования, их придется корректировать самостоятельно.

Короткие экструдеры (с соотношением L/D от 24:1 до 26:1) имеют 3-4 зоны нагрева. Более длинные установки (с соотношением L/D 30-32:1) зачастую имеют 5-6 зон нагрева, очень длинные (с соотношением L/D 34:1 и более) могут иметь и до 10 нагревательных зон.

В одноступенчатых экструдерах без функции дегазации температуру в первой зоне и на начале второй настраивают в соответствии температуры зоны шнековой загрузки.

Температуру в зоне гомогенизации нужно регулировать, беря во внимание температуры на двух последних зонах нагрева. Зоны перехода должны иметь промежуточные термические значения. Температурные поля на участках терморегулирования имеют значительные отличия, особенно есть обрабатываются полимеры разных маркировок или используются разные конфигурации шнеков. Полукристаллические полимеры обрабатываются при температуре на 50-75°C выше значений плавления. Например, ПЭНД плавящийся при 130°C обрабатывается при 180°C и более. Разлаживающиеся полимеры обрабатывают при температурах приближенных к плавлению. Аморфные пластики – при значениях на 100°C выше температуры их стеклования.

Заниженные температуры на участках цилиндра ухудшают стабильность и эффективность расплавки материала, а излишне высокие приводят к разложению полимеров или к проблемам в процессе охлаждения пленочного рукава.

Настройка температурного профиля

Контролировать температуры расплава затруднительно, а в итоге даже бесполезно. В винтовом канале шнека всегда наблюдается перепад температурных значений. Измерять температуру расплава реально лишь в одной точке, а в то же время на остальных участках винтового канала температура разниться. Контролировать лучше отдаваемую температуру металлическим корпусом. Ее и стабилизировать проще. Контроль нагрева цилиндра проводится с помощью специальных датчиков. Реальное воздействие температуры металлической поверхности на обрабатываемый материал опосредовано. Но, в любом случае необходимо создать стабильный режим температуры выбранной для обработки имеющейся композиции. Фактически измеряется температура поверхности цилиндра, поэтому следует еще и учитывать период стабилизации реального воздействия на расплав.

Экструдеры со шнеками одинаковой конфигурации, но с разными зонами нагрева требуют индивидуального подбора температурных режимов. Интенсивное нагревание загрузочной зоны шнека может происходить из-за высокого уровня сжатия или принудительного внесения материала. И наоборот, холодный неуплотненный материал проскальзывает по стенкам загрузки и охлаждает цилиндр. Если на одной из зон с короткими интервалами включается охлаждение, то экструдирование генерирует излишний местный нагрев на этой зоне. Здесь нужно отрегулировать температурную подачу нагревателей или заменить шнек на более подходящий по конструкции. Иногда нужно воздействовать более низкими температурами, чем принято для расплава. Причиной этому является сильный нагрев материала от сил трения и сдвиговых усилий шнека. В таком случае управление температурой материала зависит от конструкции шнека и винтовых каналов. Особенно четко это наблюдается при использовании барьерного шнека.

При использовании барьерного шнека нужны очень точные настройки. Стандартный экструдер с одним барьерным шнеком имеет зону загрузки, барьерную и гомогенизирующую. Всего на оборудовании должно быть 5 участков нагрева.

Нагрев головки и переходного отдела должны соответствовать показателям указанным производителем полимера. В районе загрузки шнека температура должна достигать 50°С. Гранулы будут достаточно прогретыми при попадании в экструдер, но не будут слипаться.

Первая зона терморегуляции соответствует отрезку шнека, на котором происходит внутреннее трение материала, трение с цилиндром и с самим шнеком. Здесь оказывается максимальное воздействие на проталкивание твердого полимера. Главным условием является прилипание полимера к цилиндрической поверхности и его проскальзывание по шнеку. Для полиолефинов на данном отрезке задается температура более 150°С. Чем выше рекомендуется задавать температуру на выходе, тем большей она должна быть на первой зоне.

Во второй зоне температура должна быть на 50-80°С быть поднятой сравнительно с первой зоной. Здесь еще полимер не должен плавиться. Гранулы могут набирать тепло от трений и от нагревателей, следовательно, остальные зоны нужно корректировать. От второй зоны до дозировки температура последовательно должна снижаться.

В отделе гомогенизации температура может быть в среднем на 10°С ниже, чем необходимо для определенного вида полимера. В переходных зонах и в отделе головки также идет снижение на 5-15°С соответственно. Такие режимы температур специально рекомендованы для барьерных шнеков с целью облегчения обработки некоторых марок линейных полиэтиленов.

Современные экструдеры обычно имеют несколько разных зон, требующих определенной температуры нагрева, которую на основе имеющихся данных можно рассчитать самостоятельно. Регулирование температуры экструдера имеет значение для достижения качественного продукта, а также для хорошей производительности установки. На практике очень часто случается, что неоптимальные температурные характеристики являются причиной появления дефектов на изготовленной продукции или снижения общей производительности оборудования.

Температуру различных участков цилиндра экструдера обычно пытаются рассчитать еще до начала нового этапа производства. Типичные проблемы, которые могут возникнуть из-за неоптимальных температур цилиндров, - это неоднородность расплава, проблемы с размерами продукта, искажения, слишком длительное время охлаждения, низкая производительность, провисание, черные пятна, плохие характеристики готового изделия, ухудшение качества материала, ухудшение механических свойств и многие другие. Чтобы избежать таких проблем часто приходится рассчитывать и регулировать температуру цилиндра во время работы системы, особенно при изменении каких либо производственных или общих условий.

Примерные ситуации, в которых регулировка температуры цилиндра необходима:

- Застывание материала на винтах;

- Проблемы с пропускной способностью, неподходящая под определенный материал скорость шнека;

- Изменения в составе сырья из-за плохого хранения (например: высокая влажность материала);

- Отсутствие предварительного разогрева материала перед обработкой;

- Засорение фильтров;

- Неравномерная температура окружающей среды и т.п.

Температура цилиндра должна контролироваться не только из-за риска возможной деформации конечного продукта. Во многих случаях изначально установленный температурный профиль является достаточным, но не оптимальным. Целевая оптимизация температур разных зон может повысить качество продукта и повысить надежность процесса или даже производительность оборудования.

Перед оператором может часто стоять такая задача, как индивидуальная настройка профиля температуры цилиндра во время работы системы в целях оптимизации. Но, из-за того, что оптимизация температур занимает очень много времени и может выполняться только с определенным количеством опыта, этой задачей оптимизации часто пренебрегают или не выполняют вообще. Особенно из-за того факта, что ухудшение параметризации во время продолжающегося производственного процесса может привести к появлению большого количества отходного материала, рвение оператора станка к оптимизации снижается.

Казалось бы, нужно всего лишь настроить и соблюсти разность температур между начальной настройкой в зоне запуска производства и настройкой температуры во время рабочего процесса.

Хотя первоначальная параметризация является абсолютно необходимой и в большинстве случаев также может быть взята из предписанных инструкций управления процессами производства или рекомендаций по переработке конкретного вида материала, оптимизация температурных значений часто рассматривается как бонус (так сказать, надстройка) и, следовательно, часто игнорируется.

Кроме того, часто случается, что первоначальная параметризация (даже если она была тщательно проработана в какой-то момент) не полностью соответствует реальной производственной ситуации из-за изменений или корректировок, которые не были внесены в рецептуру. Это создает ситуацию со скрытыми рабочими проблемами.

По разным причинам оптимальная установка температурных зон экструдера не является обязательной потому, что:

- Температура меняется настолько медленно, что зачастую четкой корреляции не выявляется;

- Температуры, отображаемые контроллерами, обычно не соответствуют фактическим значениям расплава, но (например) сильно зависят от положения датчика температуры в цилиндре (оператор машины должен знать свою систему);

- Обычно существует не менее 3-4, но иногда до 10 или более различных зон, которые влияют друг на друга посредством механизмов теплопередачи (современное оборудование приблизительно имеет около 4-6 зон).

Оптимизация температуры в конкретной зоне требует значительных затрат времени, поэтому такие процессы зачастую не используются на практике. Но, бывают ситуации, когда такие действия просто необходимы, и последовательность их знать будет полезным. В примере рассмотрим экструдер со стандартными 4 зонами.

Начальная параметризация температурных зон экструдера

Типичная процедура начальной настройки температурного профиля обычно основана на различных специфических для материала параметрах и выборе характерной кривой формы. Важными для конкретного материала значениями являются температура размягчения материала, температура стеклования (особенно для аморфных материалов), температура кристаллизации (для полукристаллических материалов) и температура обработки. Эти значения могут использоваться для получения различных точек отбора проб, которые затем могут быть дополнены в зависимости от выбранного курса температурного профиля.

Зона питания

Сначала мы рассмотрим температуру зоны подачи: в зоне подачи важно, чтобы пластик не расплавился, в противном случае может произойти перекрытие или закупоривание канавок. Кроме того, задачей зоны питания является выпуск воздуха из внутренней части экструдера. В зависимости от обрабатываемого материала этот воздух может содержать летучие компоненты, которые могут конденсироваться и загрязнять материал, если температура в зоне подачи слишком низкая.

По вышеупомянутым причинам здесь выбирается температура, которая значительно ниже температуры размягчения материала. Типичными значениями для зоны подачи при обработке стандартных термопластов считаются 20–60 C. Тем не менее, иногда намеренно устанавливаются более высокие температуры (60–95 C), особенно если необходимо уменьшить крутящий момент винтового привода или очень высокую производительность установки.

Зона цилиндра — 1

Параметризация 1-й зоны цилиндра за областью подачи выполняется в соответствии со следующими аспектами: После подачи и транспортировки материала (транспортировка твердых частиц), основная задача экструдера - расплавить материал путем трения (рассеивания). Поэтому заданная температура должна быть выше температуры размягчения или даже выше температуры плавления кристаллического материала.

Для оптимального использования мощности рассеивания (мощности двигателя), доступной в то же время, зона 1 должна быть настроена таким образом, чтобы нагрузка двигателя была максимальной. Как правило, здесь подбирается температура немного выше температуры расплава, при условии, что мощность двигателя недостаточна.

Зона цилиндра — 2

Температура матрицы обычно соответствует спецификациям производителя для температуры обработки полимера, то есть желаемой целевой температуры, которая должна быть достигнута в конце экструдера (или матрицы).

Если температура обработки не указана, во многих случаях применяется следующее практическое правило: Температура обработки типичных полукристаллических материалов: на 50-75 С выше температуры плавления / температуры обработки типичных аморфных материалов: на 100 С выше температура стеклования.

Внимание: во многих случаях установленная температура не соответствует требуемой температуре расплава! Температура реальной массы обычно выше, чем установленные значения. Поэтому преднамеренная отрицательная коррекция может быть полезна в определенных случаях.

Зона 2 (переход в зону выдвливания)

В зависимости от выбранной базовой температурной кривой, температуры между первой и последней зонами экструдера обычно настраиваются с максимально возможными равномерными скачками температуры.

В большинстве случаев для температурного профиля выбирается один из следующих трех режимов.

Для этого, в дополнение к ручным возможностям, сегодня уже используют роботы, которые на основе самообучающихся математических функций могут автоматически определять и автономно устанавливать оптимальные температурные профили.

Поддерживать необходимые температуры цилиндрических поверхностей экструдера и других установок можно с помощью специальных хомутовых нагревателей, которые выполняют свои задачи без единой проблемы и с ними легко контролировать и удерживать конкретные задаваемые термические значения.

Сложность настройки температуры экструдера

Цилиндр условно разделяют на нагреваемые участки, требуемые определенных температур при обработке полимера. Длина каждого участка может составлять около 400 мм. Точных правил настройки температуры нет. Единственное условие, которое следует в точности соблюдать — это то, что температура первой зоны нагрева должна иметь те же значения, что и расплавленный материал в конце обработки. Температурные показатели зависят от качеств обрабатываемого полимера и конструктивных особенностей винта.

Регулирование нагрева выполняется в условиях эффективной теплопередачи для предотвращения перегрева. Отрегулировать температуру непросто. Это связано с невозможностью контролировать нагрев расплава от сдвиговых сил, возникающих на шнеке и от скорости подачи материала, а также изменения теплопроводности вдоль цилиндра.

После стабилизации процесса экструзии полимер также нагревается за счет внутренней силы трения и сдвига. Интенсивность тепловыделения зависит от структуры шнека, давления, развиваемого в головке, и вязкости расплава полимера.

На некоторых участках оборудования температура может превышать максимальные значения.

Терморегуляторы

Корректировка температуры в цилиндре и головке осуществляется в пульсирующем режиме благодаря специальным предварительно запрограммированным контроллерам. Такие устройства обеспечивают энергосбережение и увеличивают продолжительность работы нагревателей.

Время работы нагревателей контролируется, а продолжительность их нагрева не изменяется. Для того, чтобы нагревание было равномерным, важно проверить работу и целостность греющих устройств перед запуском оборудования. Оператор должен проверить каждый нагревательный элемент отдельно.

Каждый экструдер нуждается в собственном температурном режиме для качественного нагрева. Температурные поля, подходящие для одного типа оборудования, будут неподходящими для другого. Причина – разная глубина погружения датчиков в цилиндр. В одном устройстве термопара может быть установлена не полностью, а в другом — на максимальной глубине. В таких случаях, даже если вы полностью подгоните настройку всех индикаторов нагрева, температура все равно будет другой. Если термопара вставлена в стенку цилиндра на половину глубины, наружная стенка цилиндра будет соответствовать данным измерения термопары, но только в тех случаях, когда нагрев или охлаждение не будут еще начаты. Когда термостат переключается в режим охлаждения, внутренняя поверхность цилиндра будет намного теплее, чем наружная. А в случае режима нагрева — наоборот.

Влияние движений шнека на термическую составляющую

Температурное поле цилиндра также зависит от давления, создаваемого в головке экструдера, износостойкости шнека и цилиндра, условий окружающей среды и физико-химических характеристик сырья, которое обрабатывает экструдер.

Установка максимально правильной температуры цилиндра определяется путем учета изменений температуры, скорости вращения и изменений в процессах экструзии. Увеличение скорости винта не всегда эффективно. С увеличением скорости шнека усилие сдвига возрастает, и, следовательно, температуры плавления полимера увеличиваются. Расплав, который потребляет меньше времени на контакт с нагретой поверхностью цилиндра, с меньшей вероятностью будет дополнительно охлаждаться. При установке нового винта в оборудование требования к нагреву также меняются. Не сразу чувствуется необходимость корректирующих работ при настройке температуры.

Изношенные детали экструдера также отрицательно влияют на температурное поле. Например: изношенный шнек и скопившаяся грязь на фильтрах. Когда увеличивается противодавление с увеличением скорости шнека, температура плавления возрастет.

Температурный режим зоны загрузки цилиндра при условиях сниженной нагрузки на шнек дает возможность значительно снизить перепады давления на экструзивную головку.

Нагревательные зоны

В зонах, где полимер гомогенизируется, температура должна соответствовать точкам плавления полимера, указанным производителем в технической документации. Однако в некоторых случаях температура материала на выходе может иметь значительно более высокие значения.

Если заданные поставщиком температуры по умолчанию не обеспечивают высококачественный процесс экструзии, они должны быть независимо отрегулированы.

В одноступенчатом экструзивном оборудовании, не имеющем дегазационной зоны, первый и второй участок цилиндра настраивают под показатели загрузочного отдела.

Температура в зоне гомогенизации должна быть отрегулирована с учетом температур двух последних горячих зон. Переходные области должны иметь промежуточные тепловые значения. Температурные поля в областях терморегуляции имеют существенные различия, особенно в случае обработки полимеров, имеющих разные маркировки. Различия также будут наблюдаться и при использовании разных конфигураций шнека. Полукристаллические полимеры обрабатывают при температуре 50-75 °С сверх значений плавления. Например, ПЭВП расплавляется при 130 °С и 180 °С или более. Разложившиеся полимеры обрабатывают при температурах, близких к плавлению. Аморфный пластик — при значениях на 100 °С выше их температуры стеклования.

Низкие температуры в цилиндрических зонах ухудшают стабильность и эффективность расплава, а чрезмерно высокие температуры приводят к разложению полимеров или проблемам в процессе охлаждения.

Настройка термического профиля

Проводить контроль температуры плавления сложно, и в результате это даже бесполезное действие. В канале винтового шнека всегда происходит падение температуры. В таких условиях целесообразно измерять температуры расплава только на одном участке, в это же время температура остальных частей шнека будет другой. Лучше контролировать температуру на металлическом корпусе. Ее и стабилизировать легче. Управление нагревом цилиндра осуществляется с помощью специальных датчиков. Реальное влияние температуры поверхности металла на обрабатываемый материал опосредовано. Но в любом случае необходимо создать стабильный температурный контроль, выбранный для обработки существующей композиции. Фактически измеряется температура поверхности цилиндра, и поэтому также следует учитывать период стабилизации фактического воздействия на расплав.

Экструзивные установки со шнеками одинаковой конфигурации, но с разными зонами нагрева требует индивидуального подбора температурного режима. Интенсивный нагрев зоны нагрузки шнека может происходить из-за высокого уровня сжатия или принудительного впрыска материала. И наоборот, холодный, неформованный материал скользит по стенкам и охлаждает цилиндр. При охлаждении определенной зоны через короткие промежутки времени экструзия вызывает чрезмерное локальное нагревание в этой же зоне. Здесь вам нужно отрегулировать температуру электронагревателя или заменить винт на более подходящую конструкцию. Иногда, для определенных видов материала приходится подбирать температуры ниже рекомендуемых. Причиной этого является сильный нагрев материала от винтов, силы трения и сдвига. В этом случае контроль температуры материала зависит от шнека и конструкции оборудования. Это особенно очевидно при использовании барьерного шнека.

При использовании барьерного винта/шнека требуются очень точные настройки. Стандартный экструдер с барьерным шнеком имеет зону нагрузки, барьер и гомогенизацию. Всего оборудование должно иметь 5 нагревательных секций.

Нагрев головки и участка перехода должны соответствовать рекомендациям указанным производителем полимера. В зоне нагрузки шнека температура должна достигать 50 °С. Гранулы достаточно будут нагреваться при выпуске в экструдер, и не будут слипаться.

Первая зона терморегуляции соответствует сегменту винта, на котором происходит внутреннее трение материала, трение с цилиндром и с самим винтом. Здесь производится максимальный эффект проталкивания твердого полимера. Основным условием является адгезия полимера к цилиндрической поверхности и его скольжение по шнеку. Для полиолефинов в этом сегменте температура установлена более чем на 150 °C. Чем выше рекомендуется устанавливать температуру на выходе, тем больше она должна быть в первой зоне.

Во второй зоне температура должна быть повышена до 50-80 °С по сравнению с первой зоной. Здесь полимер не должен еще доходить до стадии плавления. Гранулы могут получать тепло от трения и от нагревателей, поэтому остальные зоны должны быть отрегулированы. От второй зоны до дозировки температура должна постоянно снижаться.

В секции гомогенизации температура в среднем может быть на 10 °С ниже, чем необходимо для конкретного типа полимера. В переходных зонах и в основной секции он также падает соответственно на 5-15 ° C. Такие температурные режимы особенно рекомендуются для шлагбаумов для облегчения обработки определенных сортов линейного полиэтилена.

Соотношение оборотов шнеков и дозатора.

В предыдущих разделах говорилось о том, что для нормальной работы экструдера обороты дозатора надо подбирать таким образом, чтобы в зоне дозирования не было видно шнеков. Однако, во время запуска, для уменьшения нагрузок на главный привод и опорные подшипники шнеков от этого правила можно (и нужно) отступать. Иначе, может возникнуть ситуация, когда при полностью заполненных шнеках, экструдер будет останавливаться из-за срабатывания систем защиты от перегрузок.

Соотношение оборотов шнеков и дозатора, характерные для экструдеров производства автора, не приводятся в этой работе из-за их локальной привязки к конкретным моделям станков. Ниже приведен пример процедуры запуска станка с указанием соотношения оборотов, характерного для указанной модели:

"КРИТИЧЕСКИЕ ВЕЛИЧИНЫ".

В общем случае, при запуске станка, при неизменных начальных пусковых оборотах шнека и дозатора, показатели давления и нагрузки на подшипник (если есть) растут до определенного предела, затем начинают уменьшаться (вероятно, с этого момента начинается нормальное плавление материала в цилиндре). Начинать плавно увеличивать обороты шнеков и дозатора до рабочих величин рекомендуется только с момента начала уменьшения значений этих показателей.

ТЕМПЕРАТУРНЫЕ РЕЖИМЫ, САМОРАЗОГРЕВ.

В приведенной ниже таблице приводятся температурные интервалы зон нагрева одного из экструдеров. Данные интервалы температур характерны только для условий производства автора и могут значительно отличаться в зависимости от модификации станка, применяемого сырья и используемого инструмента.

температуры экструдера AMUT BA67

Необходимо понимать, что указанные величины температур имеют только рекомендательный характер и могут быть изменены в зависимости от ситуации, наблюдаемой в каждой конкретной ситуации. В то же время, к изменению температурных режимов экструдера следует относиться с должной серьезностью, на основе собственного опыта работы с учетом применяемого типа сырья (ПВХ или смесь) и рецептуры смеси (тип смолы, количество стабилизаторов).

"НЕДОГРЕВ", НЕДОСТАТОЧНАЯ ПЕРЕРАБОТКА МАТЕРИАЛА.

"ПЕРЕГРЕВ", ИЗБЫТОЧНАЯ ПЕРЕРАБОТКА МАТЕРИАЛА.

ГЛЯНЕЦ НА ПРОФИЛЕ.

Основное влияние на наличие глянца на поверхности профиля, как и качества его поверхности, оказывает сбалансированность рецептуры сырья. Однако, с помощью изменения температур инструмента (фильеры) можно незначительно влиять на данный параметр. Зависимость выглядит следующим образом:

• Для получения глянца необходимо поднимать температуру фильеры вплоть до 210 С (редко, выше). При этом может возникнуть некоторое пожелтение профиля.

• Для устранения глянца можно уменьшать температуру фильеры до 175 С (если обстоятельства позволяют, то и ниже). При этом поверхность профиля становится матовой. Кроме того, возможно возникновение порывов кромок профиля.

ДАВЛЕНИЕ РАСПЛАВА.

Наряду с вязкостью расплава, давление является одним из важнейших параметров, определяющих процесс экструзии. Величина давления расплава (совместно с его вязкостью) определяет характер распределения материала в фильере, оказывает влияние на геометрию готового профиля.

Для получения стабильности при производстве какого-либо профиля, необходимо обеспечить постоянное, повторяющееся от запуска к запуску давление расплава. На практике, добиться подобного постоянства затруднительно. Причины могут быть различны: изменения рецептур сырья и типов смолы, разница в свойствах компонентов сырья, вызванная разными партиями их поставки, производство одного профиля на разных экструзионных линиях.

С помощью изменения температурных режимов экструдера можно некоторым образом влиять на величину давления расплава в процессе производства. Наибольшее влияние на величину давления оказывают температуры адаптера, последних зон цилиндра экструдера и температура первой (кольцевой) зоны фильеры если она есть. Уменьшение температуры этих зон приводит повышению значения давления, повышение температур понижает величину давления (изменения могут достигать 20%). Если при установленных температурах и оборотах величины давления значительно отличаются от обычных для этого инструмента, необходимо выполнить корректировку режимов производства.

ЖЕЛТИЗНА ПРОФИЛЯ.

Необходимо помнить, что достижение параметров цвета профиля с помощью изменения режимов переработки является внештатной ситуацией и не всегда выполнимо.

ПРОЧНОСТЬ ПРОФИЛЯ.

В процессе производства возможны случаи повышения хрупкости готового изделия. При принятии решения о дальнейших действиях в подобной ситуации необходимо учитывать ряд моментов, а именно:

• Основной вклад в прочностные характеристики вносит состав сырья. Например, наибольшая прочность готового изделия достигается при использовании смолы с индексом 70, наиболее хрупкий профиль получается из смолы с индексом 58. Другими словами, уменьшение индекса смолы приводит к увеличению хрупкости профиля. Кроме того, большое значение для хрупкости готового профиля имеет количество модификаторов в конкретной рецептуре сырья. Возможны и ошибки при дозировании компонентов во время приготовления смеси. Исходя из перечисленного, первым шагом в случае увеличения хрупкости профиля является замена бункера с сырьем.

словарь терминов.

ось экструдирования – воображаемая прямая линия между экструдером и тянущим устройством, совпадающая с осью цилиндра экструдера.

пластикация – процесс перехода материала, происходящий в цилиндре экструдера, из твердого состояния в вязкотекучее состояние. Происходит под действием нагрева (от внешних нагревателей), саморазогрева (от трения частиц материала между собой) и сдвиговых деформаций, возникающих внутри материала при сдавливании и перемешивании его шнеками.

предел текучести материала – здесь, абстрактная величина, зависящая от типа и температуры материала. При достижении данной величины любой силой, действующей на образец из этого материала, образец изменяет свой размер таким образом, что при прекращении действия силы, первоначальные размеры образца не восстанавливаются.

система темперирования шнеков – система задания и поддержания постоянной температуры шнеков.

Читайте также: