Автоматизация процессов механической обработки кратко

Обновлено: 05.07.2024

Сборочные процессы в механосборочном производстве характеризуются высокой трудоёмкостью, достаточно большим объёмом ручных работ, а также недостаточной механизацией и автоматизацией. Трудоёмкость сборочных работ в среднем в машиностроении составляет 25-30%, в приборостроении 40-50% всей трудоёмкости изготовления изделия.

В общем случае процесс сборки содержит следующие основные операции:

1. Ориентация с требуемой точностью опорных поверхностей деталей, подлежащих сборке и находящихся в любом положении на рабочем месте.

2. Захват детали и перемещение её в пространстве к сопрягаемой детали.

3. Базирование детали подлежащей монтажу с требуемой точность относительно поверхностей сопрягаемой детали.

4. Присоединение устанавливаемой детали к ранее смонтированной с требуемой точностью.

Таким образом, для осуществления автоматической сборки необходимо иметь сборочную машину, которая на основе заложенной в ней программы производит все перечисленные выше действия, заменяя сборщика и решая при этом пространственную задачу. Следовательно, в общем случае любая сборочная машина должна решать пространственную задачу сборки с помощью размерных цепей, замыкающими звеньями которых являются расстояния или относительные повороты поверхностей сопрягаемых при сборке деталей. Таким образом, для разработки автоматической сборочной машины следует использовать все положения теорий кинематических и размерных цепей, а также все методы достижения требуемой точности.

Большое значение для обеспечения возможности автоматической сборки имеет определённость базирования детали. В качестве примера рассмотрим схемы различных соединений валика и втулки при разных способах базирования. При их соединении сопряжение возможно в случае определённости базирования обеих деталей, при которых смещение осей не превышает наименьшей величины зазора плюс удвоенная величина фаски валика.

Неопределённость базирования вызывает необходимость предусматривать мероприятия по исключению этого явления в процессе сборки. Наиболее удачен способ базирования в том случае, когда сборочными базами являются поверхности сопряжения. В этом случае можно обеспечить минимальную погрешность установки.

Состав технологического процесса автоматической сборки.

Основные операции автоматической сборки выполняются на следующих переходах:

1. Загрузка сопрягаемых деталей в бункерные или другие загрузочные устройства и подача их в захватывающие, отсекающие и подающие устройства в предварительно или окончательно ориентированном виде.

2. Захват, отсекание и подача сопрягаемых деталей в ориентирующее и базирующее устройство сборочного приспособления.

3. Ориентация с требуемой точностью относительного положения поверхностей сопрягаемых деталей на базирующих сборочных устройствах.

4. Соединение и фиксация сопряженных деталей с требуемой точностью.

5. Контроль требуемой точности относительного положения сопряженных деталей или сборочной единицы.

6. Выгрузка и транспортирование готовой сборочной единицы.

Процесс сопряжения представляет собой этап, при котором производится сборка, т.е. одна или несколько деталей соединяются с основной базирующей, обычно неподвижной деталью.

Процесс фиксации достигнутой точности сопряжения в зависимости от типа соединения может иметь или не иметь дополнительных сборочных операций (стопорение и т.д.).

Контроль наличия сопрягаемых деталей на сборочных и базирующих устройствах и контроль требуемой точности относительного положения сопряженных деталей являются необходимыми элементами сборочных устройств, от которых зависит качество сборки и работоспособность сборочных устройств. Наличие контроля позволяет своевременно устранять возникшие в процессе сборки дефекты бункерных, отсекающих и подающих устройств и обычно при отсутствии хотя бы одной детали работа сборочного устройства останавливается.

Из всего многообразия соединений, входящих в сборочные единицы выделяются типовые соединения детали по цилиндрическим и коническим поверхностям (40%), резьбовым (20-25%) и плоским поверхностям (10-12%).

Сборку типовых, наиболее распространенных изделий можно рассматривать как ряд типовых задач соединения деталей по перечисленным видам поверхностей. При разработке последовательности технологического процесса автоматизированной сборки изделия в первую очередь производится анализ технических требований на изготовление изделия, сборку которого предполагается автоматизировать. Анализируются те требования, которые в той или иной степени могут оказать влияние на процесс автоматической сборки, на выполнение отдельных сборочных операций и качество сборки в целом. В ходе анализа выясняется возможность автоматизации сборки изделия. Собираемое изделие разбивается на отдельные сборочные единицы и соединяемые по отдельности детали и разрабатывается маршрутная карта и технологическая схема автоматической сборки.

Технологическая схема автоматической сборки определяет базовую деталь, ее перемещение по позициям сборки, выбор загрузочных и других устройств, устанавливает последовательность выполнения всех переходов и операций. Одновременно производится анализ сборочной единицы и составляющих ее отдельных элементов на технологичность с точки зрения автоматической их сборки. Большая роль при разработке технологического процесса автоматической сборки принадлежит собираемости деталей сборочных единиц.

Условия собираемости деталей – такие условия, максимально допустимого несовпадения или несовмещения поверхностей соединяемых деталей, при которых сопряжение возможно, например, при соединении деталей по их цилиндрическим поверхностям должны быть установлены допустимые смещения осей и их относительные повороты. При отсутствии гарантированного зазора в сопряжении, относительный поворот осей или поверхностей сопрягаемых деталей должен быть минимальным, т.е. таким, который допускается погрешностью изготовления поверхностей исполнительных и базирующих устройств, но при этом должно соблюдаться обязательно следующее условие: в процессе сопряжения одна из деталей должна иметь возможность смещения и поворота в пределах ее относительного положения для полного совпадения осей или полного смещения сопрягаемых поверхностей.

Выбор метода достижения точности в процессе автоматизации сборки.

При автоматизации сборки могут применяться различные методы достижения точности. От правильности выбора метода зависит качество сборки и работоспособность сборочного устройства.

Наиболее удобен для автоматизации сборки метод полной взаимозаменяемости.

Применение метода неполной взаимозаменяемости вызывает в процессе автоматизации определённые трудности (расширение допуска, повышение риска получения брака). Метод достаточно эффективен при условии равенства количества деталей в одноименных размерных группах за определенный цикл производства. Это возможно в том случае, если закон распределения размеров сопрягаемых деталей соответствует закону стабильности технологического процесса за достаточно большой промежуток времени.

В процессе автоматизации сборки может применяться метод пригонки. Автоматизированная окончательная обработка одной из сопрягаемых деталей по фактически полученному размеру другой детали позволяет в ряде случаев автоматизировать процесс пригонки. Данный метод применяется при сборке высокоточных изделий, например плунжерных пар топливных насосов. Точность автоматизированной пригонки зависит только от точности измерительных средств и станков, осуществляющих пригонку.

Рассмотрим схему пригоночного шлифования.

1 – обрабатываемый вал;

2 – измерительная скоба;

4 – пробка пневматического контрольного устройства;

5 – отсчетное устройство.

При использовании метода регулировки с неподвижным компенсатором из всех деталей, собираемых с помощью автоматов, измеряется только одна, а остальные измеряются автоматически, непосредственно в процессе сборки. По такому методу осуществляется автоматическая сборка шарико- и роликоподшипников. Роль неподвижных компенсаторов выполняют шарики.

Использование при автоматической сборке подвижных компенсаторов вызывает ее усложнение, т.к. это связано с автоматическим измерением величины замыкающего звена и способом компенсации его погрешностей. Метод применяется в том случае, когда определяется положение одной детали относительно другой, например, при автоматическом ввинчивании шпилек или болтов в корпусную деталь, автоматически учитывается их высота.

Сборочные процессы в механосборочном производстве характеризуются высокой трудоёмкостью, достаточно большим объёмом ручных работ, а также недостаточной механизацией и автоматизацией. Трудоёмкость сборочных работ в среднем в машиностроении составляет 25-30%, в приборостроении 40-50% всей трудоёмкости изготовления изделия.

В общем случае процесс сборки содержит следующие основные операции:

1. Ориентация с требуемой точностью опорных поверхностей деталей, подлежащих сборке и находящихся в любом положении на рабочем месте.

2. Захват детали и перемещение её в пространстве к сопрягаемой детали.

3. Базирование детали подлежащей монтажу с требуемой точность относительно поверхностей сопрягаемой детали.

4. Присоединение устанавливаемой детали к ранее смонтированной с требуемой точностью.

Таким образом, для осуществления автоматической сборки необходимо иметь сборочную машину, которая на основе заложенной в ней программы производит все перечисленные выше действия, заменяя сборщика и решая при этом пространственную задачу. Следовательно, в общем случае любая сборочная машина должна решать пространственную задачу сборки с помощью размерных цепей, замыкающими звеньями которых являются расстояния или относительные повороты поверхностей сопрягаемых при сборке деталей. Таким образом, для разработки автоматической сборочной машины следует использовать все положения теорий кинематических и размерных цепей, а также все методы достижения требуемой точности.

Большое значение для обеспечения возможности автоматической сборки имеет определённость базирования детали. В качестве примера рассмотрим схемы различных соединений валика и втулки при разных способах базирования. При их соединении сопряжение возможно в случае определённости базирования обеих деталей, при которых смещение осей не превышает наименьшей величины зазора плюс удвоенная величина фаски валика.

Неопределённость базирования вызывает необходимость предусматривать мероприятия по исключению этого явления в процессе сборки. Наиболее удачен способ базирования в том случае, когда сборочными базами являются поверхности сопряжения. В этом случае можно обеспечить минимальную погрешность установки.

Состав технологического процесса автоматической сборки.

Основные операции автоматической сборки выполняются на следующих переходах:

1. Загрузка сопрягаемых деталей в бункерные или другие загрузочные устройства и подача их в захватывающие, отсекающие и подающие устройства в предварительно или окончательно ориентированном виде.

2. Захват, отсекание и подача сопрягаемых деталей в ориентирующее и базирующее устройство сборочного приспособления.

3. Ориентация с требуемой точностью относительного положения поверхностей сопрягаемых деталей на базирующих сборочных устройствах.

4. Соединение и фиксация сопряженных деталей с требуемой точностью.

5. Контроль требуемой точности относительного положения сопряженных деталей или сборочной единицы.

6. Выгрузка и транспортирование готовой сборочной единицы.

Процесс сопряжения представляет собой этап, при котором производится сборка, т.е. одна или несколько деталей соединяются с основной базирующей, обычно неподвижной деталью.

Процесс фиксации достигнутой точности сопряжения в зависимости от типа соединения может иметь или не иметь дополнительных сборочных операций (стопорение и т.д.).

Контроль наличия сопрягаемых деталей на сборочных и базирующих устройствах и контроль требуемой точности относительного положения сопряженных деталей являются необходимыми элементами сборочных устройств, от которых зависит качество сборки и работоспособность сборочных устройств. Наличие контроля позволяет своевременно устранять возникшие в процессе сборки дефекты бункерных, отсекающих и подающих устройств и обычно при отсутствии хотя бы одной детали работа сборочного устройства останавливается.

Из всего многообразия соединений, входящих в сборочные единицы выделяются типовые соединения детали по цилиндрическим и коническим поверхностям (40%), резьбовым (20-25%) и плоским поверхностям (10-12%).

Сборку типовых, наиболее распространенных изделий можно рассматривать как ряд типовых задач соединения деталей по перечисленным видам поверхностей. При разработке последовательности технологического процесса автоматизированной сборки изделия в первую очередь производится анализ технических требований на изготовление изделия, сборку которого предполагается автоматизировать. Анализируются те требования, которые в той или иной степени могут оказать влияние на процесс автоматической сборки, на выполнение отдельных сборочных операций и качество сборки в целом. В ходе анализа выясняется возможность автоматизации сборки изделия. Собираемое изделие разбивается на отдельные сборочные единицы и соединяемые по отдельности детали и разрабатывается маршрутная карта и технологическая схема автоматической сборки.

Технологическая схема автоматической сборки определяет базовую деталь, ее перемещение по позициям сборки, выбор загрузочных и других устройств, устанавливает последовательность выполнения всех переходов и операций. Одновременно производится анализ сборочной единицы и составляющих ее отдельных элементов на технологичность с точки зрения автоматической их сборки. Большая роль при разработке технологического процесса автоматической сборки принадлежит собираемости деталей сборочных единиц.

Условия собираемости деталей – такие условия, максимально допустимого несовпадения или несовмещения поверхностей соединяемых деталей, при которых сопряжение возможно, например, при соединении деталей по их цилиндрическим поверхностям должны быть установлены допустимые смещения осей и их относительные повороты. При отсутствии гарантированного зазора в сопряжении, относительный поворот осей или поверхностей сопрягаемых деталей должен быть минимальным, т.е. таким, который допускается погрешностью изготовления поверхностей исполнительных и базирующих устройств, но при этом должно соблюдаться обязательно следующее условие: в процессе сопряжения одна из деталей должна иметь возможность смещения и поворота в пределах ее относительного положения для полного совпадения осей или полного смещения сопрягаемых поверхностей.

Выбор метода достижения точности в процессе автоматизации сборки.

При автоматизации сборки могут применяться различные методы достижения точности. От правильности выбора метода зависит качество сборки и работоспособность сборочного устройства.

Наиболее удобен для автоматизации сборки метод полной взаимозаменяемости.

Применение метода неполной взаимозаменяемости вызывает в процессе автоматизации определённые трудности (расширение допуска, повышение риска получения брака). Метод достаточно эффективен при условии равенства количества деталей в одноименных размерных группах за определенный цикл производства. Это возможно в том случае, если закон распределения размеров сопрягаемых деталей соответствует закону стабильности технологического процесса за достаточно большой промежуток времени.

В процессе автоматизации сборки может применяться метод пригонки. Автоматизированная окончательная обработка одной из сопрягаемых деталей по фактически полученному размеру другой детали позволяет в ряде случаев автоматизировать процесс пригонки. Данный метод применяется при сборке высокоточных изделий, например плунжерных пар топливных насосов. Точность автоматизированной пригонки зависит только от точности измерительных средств и станков, осуществляющих пригонку.

Рассмотрим схему пригоночного шлифования.

1 – обрабатываемый вал;

2 – измерительная скоба;

4 – пробка пневматического контрольного устройства;

5 – отсчетное устройство.

При использовании метода регулировки с неподвижным компенсатором из всех деталей, собираемых с помощью автоматов, измеряется только одна, а остальные измеряются автоматически, непосредственно в процессе сборки. По такому методу осуществляется автоматическая сборка шарико- и роликоподшипников. Роль неподвижных компенсаторов выполняют шарики.

Использование при автоматической сборке подвижных компенсаторов вызывает ее усложнение, т.к. это связано с автоматическим измерением величины замыкающего звена и способом компенсации его погрешностей. Метод применяется в том случае, когда определяется положение одной детали относительно другой, например, при автоматическом ввинчивании шпилек или болтов в корпусную деталь, автоматически учитывается их высота.

Автоматизация процессов механической обработки.Автоматизация процессов механической обработки.

Автоматизация процессов механической обработки

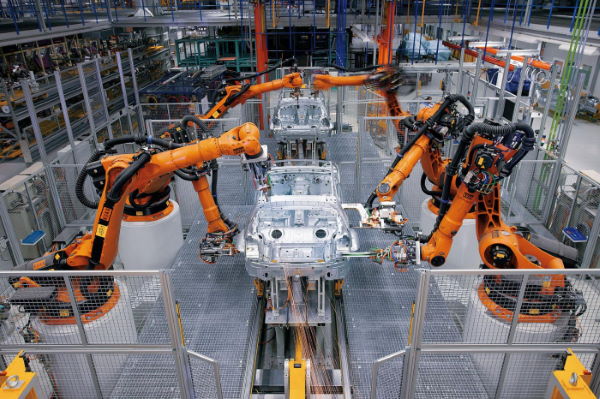

Автоматизация процесса механической обработки с использованием промышленных роботов позволила исключить участие рабочего в выполнении вспомогательных работ и создать РТК, обеспечивающий условия минимального участия человека в производстве при работе оборудования в две или три смены.

Исходя из условий базирования и закрепления деталей на станках были созданы в первую очередь РТК для обработки деталей типа тел вращения. Компоновки РТК могут быть с напольными или подвесными промышленными роботами. Напольное исполнение целесообразно для загрузки одного станка заготовками небольшой массы. В остальных случаях применяют подвесную компоновку промышленного робота. Возможны две компоновочные схемы РТК: линейная и круговая. Первая является предпочтительной по размерам занимаемой площади и удобству обслуживания.

Компоновка РТК механической обработки резанием, показанная ранее, типична для случая, когда промышленный робот обслуживает один станок. Промышленный робот 5 берет предварительно ориентированную заготовку из магазина-накопителя и подает ее на станок для зажима в центрах. На станке установлен специальный съемник, применяемый для удаления обработанной детали. Готовую деталь промышленный робот передает со станка на наклонный лоток, по которому деталь поступает на следующую операцию.

По линейной схеме с подвесным промышленным роботом выполнены автоматизированные участки механической обработки типа АСВР. Ранее показана компоновка участка, предназначенного для токарной комплексной обработки ступенчатых валов.

Промышленный робот осуществляет загрузку-разгрузку станков и межстаночное транспортирование деталей, а также ряд вспомогательных операций. Он оснащен датчиками внешней информации, что позволяет вести поиск деталей в накопителе, измерять диаметр и длину заготовки, отбраковывать заготовки,имеющие недопустимые отклонения размеров. В электросхеме промышленного робота имеется устройство светозащиты, обеспечивающее безопасную эксплуатацию обслуживаемого оборудования.

Центрально-фрезерный станок предназначен для фрезерования торцов заготовки и обработки центровых отверстий с двух сторон за один рабочий цикл.

Подпрограмма загрузки станка реализует следующую последовательность действий: перемещение промышленного робота к ложементу магазина-накопителя, захват заготовки, перемещение руки робота в зону обработки, установку заготовки в патрон, поджим заготовки задним центром, зажим заготовки кулачками патрона, вывод руки робота из зоны обработки. После выполнения программы загрузки автоматически закрывается защитный экран станка и начинается работа станка по управляющей программе.

По окончании обработки по управляющей программе осуществляется обращение к подпрограмме разгрузки станка, которая выполняет следующую последовательность действий: перемещение робота в рабочую зону, перемещение руки робота в зону обработки, захват обработанной детали, разжим кулачков и отвод заднего центра, вывод руки робота с деталью из рабочей зоны станка, укладка детали в определенный ложемент магазина-накопителя. Далее осуществляется переход к программе ожидания вызова и повторяется цикл изготовления другой детали партии.

Механическая обработка изделий на металлорежущих станках представляет собой определенную последовательность действий. Это установка заготовки, включение станка, обработка заготовки резцом или другим режущим инструментом, контроль параметров на соответствие чертежу (документу), снятие детали. Часть операций может повторяться, пока не будет достигнут удовлетворительный результат.

Недостатки ручного управления

Работа металлорежущих станков, управляемых вручную, характеризуется небольшой скоростью исполнения вспомогательных операций. Например, таких, как медленная подача и отвод суппорта, низкая скорость резания, промежуточные измерения геометрических размеров изделия, что негативным образом сказывается на эффективности загрузки оборудования.

Быстро отвечаем на запрос и сопровождаем клиента от первого звонка. Осуществляем поддержку после завершения проекта. Наша задача - реализовать проект, и при этом сэкономить ваше время и средства. Для нас каждый клиент является VIP-клиентом.

Благодаря системному подходу мы выполняем только необходимые этапы разработки и производства. А хорошие взаимоотношения с поставщиками обеспечивают низкие закупочные цены. В сумме это дает лучшее ценовое предложение для Вас.

Наши специалисты имеют профильное образование и большой практический опыт разработки и внедрения автоматизированных систем в разных отраслях промышленности. Регулярно проходят повышение квалификации и обучение, как в нашем учебном центре, так и в центрах производителей оборудования.

В наших проектах мы используем только качественные комплектующие мировых и российских производителей.

Вы получаете вместе с оборудованием полный пакет документов: паспорт, электрические и монтажные схемы, инструкции по эксплуатации. Все элементы, провода и кабели имеют маркировку.

Повышение эффективности предприятия

Основным направлением повышения производительности металлорежущего оборудования является автоматизация процессов механической обработки изделия. Она заключается в исключении участия человека из процесса изготовления детали, механизацию органов управления станком и установку автоматизированных средств контроля и управления.

Величина экономического эффекта от автоматизации производства определяется ростом следующих производственных показателей:

- снижение энергоемкости производства;

- рост производительности труда;

- уменьшение себестоимости выпускаемой продукции;

- повышение качества готовых изделий;

- улучшение условий труда.

Услуги от профессионалов

Автоматизация механических процессов обработки деталей — это технически сложный в исполнении проект. Его реализация может потребовать значительных финансовых вложений. Поэтому Заказчику нужно отнестись со всей ответственностью к выбору организации, которая возьмется за проведение автоматизации оборудования на предприятии.

Анализ конструкции детали произведём с точки зрения её технологичности при обработке на станках, обеспечении требуемой программы выпуска, экономии материала, энергии, затрат производимых при изготовлении детали.

Данная деталь имеет простую конструкцию. Имеются поверхности для базирования и закрепления на станках на всех операциях.

Обрабатываемая деталь – ступенчатый вал, изготавливаемый из стали 40, имеет повышенные требования к качеству поверхностей Æ29 и конусной поверхности, шероховатость которых Ra 1,25 мкм. Шероховатость Ra 3,2 мкм имеют поверхности Æ49, Æ55. Поверхности Æ37 и Æ21 свободны.

Канавки могут быть получены канавочным резцом после обработки шеек вала. Фаски точатся в последнюю очередь. На поверхности с неуказанной шероховатостью в соответствии с чертежом необходимо обеспечить Ra 6,3 мкм.

При данной форме и конфигурации детали имеется возможность обработки большинства поверхностей проходным резцом. Диаметральные размеры шеек вала убывают к концам вала, что несколько затрудняет их обработку. Шпоночные канавки отсутствуют, что сокращает число операций. В конструкции детали отсутствуют резкие перепады диаметров.

Деталь имеет достаточную жесткость для применения высокопроизводительных методов обработки.

Отношение длины вала к минимальному диаметру не должно превышать 15:

Таким образом, можно сделать вывод, что деталь технологична за исключением уменьшающихся к концам вала диаметров шеек и резьбы.

1.2 Выбор метода получения заготовки

Материал детали сталь 40 – среднеуглеродистая с содержанием углерода 0,40%. Имеет хорошую пластичность, вязкость, высокое сопротивление появлению трещин. Применяют для большой группы деталей машин работающих не только при статических нагрузках, но и в условиях циклических нагрузок. Относится к недорогому конструкционному материалу.

Заготовку для производства вала можно получить несколькими способами. Рассмотрим следующие из них: литьё под давлением, поперечно-клиновый прокат и использование в качестве заготовки круглого проката. Оценивать тот или иной способ будем по коэффициенту использования металла, подверженности металла данному методу обработки, а так же по себестоимости получения заготовки.

При литье сталь имеет высокую усадку, низкую жидкотекучесть, склонность к образованию горячих трещин. Припуски на последующую механическую обработку получаются в пределах 4…6 мм, что приводит к уменьшению коэффициента использования металла – много металла уходит в стружку, что приводит к увеличению времени на механическую обработку и удорожанию обработки.

При использовании круглого проката припуски получаются автоматически, и будут на отдельных частях детали очень большими. Коэффициент использования металла 0,6…0,7. В связи с этим также увеличивается время на обработку, повышается износ инструмента, а значит, возрастает себестоимость готовой детали.

Наиболее оптимальный способ получения заготовки – это поперечно-клиновой прокат, который позволяет назначить припуски в пределах 1,5…2,5 мм в зависимости от размеров поверхности. При прокате повышаются механические свойства металла. Метод имеет высокую производительность, что удешевляет заготовку. Коэффициент использования металла 0,9.

1.3 Разработка технологического процесса

Операции будут строиться из малого числа простых технологических переходов, то есть технологический процесс разрабатываем по принципу дифференциации операций. Это связано в первую очередь с возможностью отделения сложной и точной чистовой обработки, требующей высокоточных станков, от предварительной черновой обработки, которая может производиться высокопроизводительными способами. Дифференциация в условиях средне - серийного производства является экономически целесообразным построением технологического процесса.

Минимально возможным числом операций может быть четыре, это связано с особенностями и методами обработки отдельных поверхностей вала, а также осуществлением чистовой и черновой обработки на отдельных станках.

Операция фрезерно-центровальная: на фрезерно-центровальном автомате за один установ можно произвести фрезерованием торцов вала и их зацентровку.

Операция токарная: на токарном автомате производится черновое наружное точение шеек вала проходным резцом.

Операция токарная: на токарном автомате чистовая обработка шеек вала с выдерживанием диаметральных и линейных размеров согласно требованиям чертежа.

Операция токарная: прорезка канавок канавочным резцом и снятие фаски фасочным резцом на токарном автомате.

1.4 Расчёт режимов резания и норм времени

В соответствии с требуемой точностью обработки и шероховатостью поверхностей следует назначать режимы резания: скорость вращения шпинделя, глубину резания, подачу.

Общий припуск под всю механическую обработку 2,5 мм на сторону. Припуск под черновую токарную обработку - 2 мм, под чистовую – 0,5 мм.

При фрезеровании торцов принимаем подачу S=0,2 мм/об, частоту вращения инструмента (фрезы) n=650 мин -1 , глубину равную припуску на торце t=2,5 мм. Длину рабочего хода:

где dТ – наибольший диаметр фрезеруемого торца, мм.

Расчётное время обработки

При черновом точении принимаем следующие режимы: глубина резания t=2 мм, подача S=0,4 мм/об., частота вращения заготовки n=650мин -1 . Длину рабочего хода принимаем равной длине шейки вала. Расчётное время обработки:

Остальные режимы резания и время на обработку приведём в технологической карте (таблица 1.1).

Читайте также:

- Мониторинг достижения детьми планируемых результатов освоения программы детский сад дом радости

- Компоненты эмоционально волевой готовности к школьному обучению соподчинение мотивов

- Сценарий зимнего праздника в старшей группе детского сада современный

- Какова роль социальных факторов на состояние здоровья человека кратко

- Формы права и правотворчество лекция кратко