Вискоза как полимер химия доклад

Обновлено: 08.07.2024

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Сегодня в мире текстиля искусственные материалы применяются весьма часто. Несмотря на то, что многие с недоверием относятся к таким тканям, мы повсеместно применяем в повседневной жизни изделия, изготовленные из них. Не стали исключением и вискозные волокна, из которых производят одежду, белье и т. д. Мы задались вопросом, легко ли получить вискозное волокно в химической лаборатории, т.е. непромышленным способом.

Изучив литературу и собрав интересующую нас информацию из различных источников в интернете, мы выяснили, какие необходимы реактивы для проведения опытов. Собрав все реактивы, мы приступили к лабораторным исследованиям. Нами были опробованы различные способы получения вискозных волокон. Используя как готовые реактивы, так и те, которые мы готовили самостоятельно, нам удалось выявить наиболее эффективный способ получения вискозных волокон. Все наши исследования представлены в тексте работы.

Мы считаем, что данная тема является достаточно актуальной, потому как химическая промышленность не стоит на месте, и с каждым днем создается все больше различных видов синтетических материалов, каждый из которых может обладать большими эксплуатационными качествами и преимуществами. Но не стоит забывать о том, что натуральные материалы оказывают наименьшее влияние на здоровье человека, а наиболее натуральным материалом является именно вискозное волокно, т.к. оно представляет собой химически переработанную целлюлозу и не содержит вредных для здоровья человека примесей. Мы считаем, что химическая промышленность должна работать над улучшением эксплуатационных характеристик именно этого материала.

Задачи: 1. Изучить литературу

2. Разработать методику получения вискозных волокон в лаборатории

3. Найти необходимые реактивы

4. Провести лабораторные исследования и сделать выводы.

Метод исследования: химический эксперимент;

Объект исследования: вискозные волокна.

Глава 1 . Натуральные и искусственные волокна

Натуральный шелк

Натуральный шелк представляет собой ни что иное, как тончайшие нити тутового шелкопряда. Насекомое вьёт вокруг себя кокон диаметром около 2 см и длиной до 3,5 см. Гусеница имеет два усика на голове, вырабатывающие выделения, которые застывают и превращаются в шёлковую нить, толщина которой составляет всего 0,02 мм, что в несколько раза тоньше волоса. Если размотать кокон тутового шелкопряда, то мы получим тончайшую нить, длиной около 3,5 км. С такой толщиной нити, конечно же, работать не удобно, поэтому обычно перед работой завивают несколько нитей в одну.

Натуральный шёлк - это сложное органическое вещество белкового происхождения. Он состоит в основном из остатков молекул аминокислот, тирозина и анилина. Химическая формула натурального шёлка C 15 H 23 N 5 O 6 , что соответствует химическому веществу - фиброин (от латинского слова fibra - волокно).

В первоначальные этапы развития шелкопрядства использовали натуральное природное сырье - коконы шелкопрядов Труд по размотки таких нитей не был механизирован. Но несмотря на то, что в середине уже 20-ого века были созданы механизмы по размотке коконов, цена шёлка всё равно снизилась незначительно (для сравнения, за одну единицу шелкового изделия платили в 400 раз дороже, чем за пшеницу в таком же количестве по массе).

Искусственный шелк

Предложение о получении искусственного шёлка впервые было изложено в научном труде французского ученого Рене Антуана Реомюра в середине 18 столетия. Изучая насекомых, он предложил, что можно химическим способом создать такой раствор, который бы позволил вытягивать из него тонкие нити, пригодные для станка. Но практически его идея была реализована только во второй половине 19 столетия французским химиком Луи Шардонне.

Сырьём для изготовления искусственного шёлка служила целлюлоза и ещё одно сложное химическое вещество - полисахарид. Действуя азотной кислотой на эти материалы получали нитроцеллюлозу, химический состав которой (C 6 H 7 O 2 (OH) 3_x (ONO 2 ) x ) n . Такое вещество можно растворить в смеси спирта с эфира и вытягивать из него тонкие волокна.

В начале 20 века его небольшая фабрика выпускала до 1000 тонн искусственного шелка в год.

Луи Шардоне пропускал через очень тонкие трубки заранее подогретый раствор нитроцеллюлозы. Получавшиеся струйки попадали в холодную воду и там застывали в тонкие нити. Эти шёлковые нити автоматически наматывались на катушку. При добавлении в раствор нитроцеллюлозы какого-либо красителя можно получить искусственный шёлк различных цветов.

Позже технология была изменена: вместо воды использовался тёплый воздух, таким образом стало возможным экономить спирт и эфир. В последствии из нитроцеллюлозы стали получать пластмассу - целлулоид.

Нитроцеллюлоза - это вещество, которое прекрасно воспламеняется и горит, да и к тому же ещё обладает взрывоопасными свойствами. Это вещество может существовать в разных модификациях. В зависимости от числа нитрогрупп, входящих в нитроцеллюлозу, различают следующие вещества: коллоксилин (с малым числом нитрогрупп), пироксилин (с увеличенным числом нитрогрупп). Полученные вещества широко применяют для изготовления динамита и бездымного пороха. Понятно, что одежда, изготовленная из нитроцеллюлозы, мгновенно воспламенялась и сгорала.

В связи с горючими свойствами ткани был разработан метод перевода целлюлозы в раствор без применения азотной кислоты. Таким методом стало использование медно-аммиачного раствора (его называют прядильным раствором). Но, что интересно, медно-аммиачный раствор не содержит ни одной молекулы аммиака и не содержит меди. Этот раствор был получен в середине 19 века Швейцарским учёным-химиком Маттиасом Эдвардом Швейцером. Он определил основы науки получения искусственного шёлка из медно-аммиачного раствора. Состав раствора - [Cu(NH 3 ) 4 ](OH) 2 - гидроксид тетраамминмеди. Красивый тёмно-синий раствор обладает весьма необычными свойствами: при комнатной температуре он способен растворять хлопчатобумажную ткань и бумагу, шерсть, шёлк и, что особенно интересно, - растворяет даже волосы.

Но, как оказалось, несмотря на то, что крахмал и бумага – вещества близкие по химическому составу, но в отличие от бумаги, крахмал совсем не растворялся в полученной жидкости.

В середине 19 века был найден достаточно лёгкий способ химического получения гидроксид тетраамминмеда [Cu(NH 3 ) 4 ](OH) 2 . Если на мелкораздробленную медь действовать нашатырным спиртом (гидроксидом аммония NH 4 OH), то в результате химической реакции получалось то самое вещество синего цвета. При этом нужно было учитывать, чтобы реакция протекала при достаточном количестве кислорода (например, на открытом воздухе).

Химическая природа раствора гидроксид тетраамминмеда была изучена в середине 20 века. Медь, растворяясь в аммиаке, переходит в ионное состояние Cu 2+ , которое образует с аммиаком красивое комплексное химическое вещество аммиакат меди. В этом растворе также присутствует другой ион (анион) (С 6 Н 8 О 5 ) 2-n . Он находится только в растворе с выраженной сильнощелочной реакцией. Если на синий раствор подействовать какой-нибудь кислотой, то в результате химической реакции в осадок выпадает целлюлоза! Происходит следующая реакция:

Получаемый красивый синий раствор гидроксид тетраамминмеди лёг в основу нового процесса по изготовлению искусственного волокна в промышленности. Первое получение в промышленных масштабах медно-аммиачного шёлка произошло к началу 20 века в Германии. Медно-аммиачный шёлк является искусственным волокном, но полученным из природного вещества - целлюлозы.

Плюсы и минусы ткани

Недостатки ткани : Несмотря на такие плюсы, как быстрое высыхание после намокания в силу того, что ткань плохо впитывает влагу, она часто подвергается деформации при этом процессе; Прочность материала нельзя назвать высокой. В связи с этим изделия из нее достаточно быстро изнашиваются, особенно при частых стирках и глажке; Еще одна проблема, с которой сталкиваются те, кто использует вискозу – способность ткани к электризации. Она значительно ухудшает эксплуатационные характеристики изделий. Нередко именно эти минусы становятся причиной тому, что люди неохотно приобретают изделия из вискозы. К ним можно отнести и то, что у некоторых людей искусственные материалы вызывают аллергию.

Применение вискозных волокон

В текстильной промышленности вискозные волокна используется для изготовления одежды, домашнего текстиля (штор, полотенец, салфеток, постельного белья) и т. д. Несмотря на то что его качество уступает качеству натуральных материалов, в применении он весьма удобен. Оценили его и в мире моды, в связи с чем ткань используется для пошива одежды, в частности, для брендовых вещей. Они получаются практичными и обладают нужными эстетическими качествами. Оправдано ее применение и для таких бытовых принадлежностей, как полотенца, шторы. Материал хорошо стирается, поэтому за этими предметами быта легко ухаживать.

А вот что касается постельного белья, изготавливаемого из вискозы, далеко не все согласны с целесообразностью применения этой ткани для его пошива. Постельное белье требует частой стирки, из-за чего изделия теряют свои эстетические качества вследствие непрочности материала. Не меньшей проблемой при эксплуатации станет и его способность к электризации. Тем не менее, постельное белье из вискозы имеет приятный внешний вид, поэтому его часто используют люди, у которых отсутствует аллергия на данный материал.

Свидетельством тому, что на сегодняшний день применение вискозы весьма широко, служит и тот факт, что вискоза занимает второе место в соответствие с объемами производства.

Методы, позволяющие отличить натуральный шелк от синтетических волокон

Учитывая то, насколько сегодня развито производство, необходимо знать, как отличить натуральный шелк от искусственного. Дело в том, что недобросовестные продавцы нередко выдают вискозу за настоящий шелковый материал, пытаясь продать его по соответствующей стоимости или немного дешевле.

Существует несколько способов, которые помогут отличить натуральный шелк от искусственного.

Натуральный шелк обладает таким термическим свойством, как способность перенимать температуру. Если вы возьмете его в руки, прислоните к щеке, шелк сам примет такую же температуру, как у вашего тела.

Лабораторный способ. Об этом методе мы расскажем во второй части нашей работы.

Еще один надежный метод того, как можно распознать вискозу и отличить ее от натурального шелка – смять ткань. Основан он на том, что натуральные нити не поддаются излому, в отличие от волокон искусственных. Сомните материал, посмотрите, как он поведет себя после выпрямления. Если на нем видны четкие заломы, значит, он искусственный, а если они практически незаметны – натуральный.

Глава 2 . Практическая часть: получение вискозы

Получение вискозных волокон

Приготовление малахита

Поместили в пробирку раствор CuSO 4 (10 мл) и раствор кальцинированную соду Na 2 CO 3 (30 мл) и наблюдали выпадение осадка, который и будет называться малахитом (с химической точки зрения).

Фильтруем осадок от жидкости.

Приготовление прядильного раствора

Осадок, который мы получили, надо растворить в концентрированном аммиаке (пропорция: 2 г осадка и 20 мл аммиака). Получаем темно-синий раствор гидроксид тетраамминмеди:

В полученном растворе мы растворяли мелкие кусочки хорошо распушенной ваты до тех пор, пока не получили достаточно вязкий раствор – вискозу.

Получаем из раствора нить

В шприц набираем прядильный раствор (вискозу), а затем медленно выдавливаем в 10-процентный раствор серной кислоты H 2 SO 4 . Мы наблюдаем формирование синих нитей. Но через некоторое время синие нити становятся белыми, а раствор H 2 SO 4 становиться голубым. Это объясняется тем что H 2 SO 4 прореагирует с комплексным соединением Cu .

Полученные полупрозрачные (белые) нити мы промыли в воде. Мы получили вискозные волокна.

Химическая литература и данные из различных интернет-источников позволили нам получить обширное представление о видах натуральных и синтетических волокон. Мы изучили историю открытия искусственных волокон, а также различные способы получения вискозы.

Наибольшую роль в наших исследованиях, несомненно, сыграли химические эксперименты, после проведения которых, мы выяснили, как можно в лабораторных условиях непромышленным способом получить вискозные волокна.

Таким образом, сформулированная нами гипотеза была подтверждена. В школьной лаборатории действительно можно получить вискозное волокна используя определенный набор реактивов.

Мы считаем, что тема нашей работа обладает обширным исследовательским потенциалом. Уже сейчас у нас есть планы по поводу того, как пластифицировать полученные нами волокна и предотвратить их высыхание под действием атмосферного воздуха. Кроме того, на основе вискозы, при наличии определенных реактивов мы можем продолжить получение более сложных синтетических волокон.

Вискоза с одной стороны считается искусственным волокном, в другой - последовательницей натуральных. Ведь при ее изготовлении используется природный компонент - целлюлоза.

Содержание

История появления вискозы

Одним из первых ученых, кто предположил, что целлюлоза поддается обработке – был англичанин Мерсер. Опыты он, правда, не проводил, а лишь описал возможный процесс и его результаты. Попытка получить волокно вискозы в промышленных масштабах принадлежит Швейцеру. Это случилось в 1857-м году. В дальнейшем метод несколько раз модифицировали. И в 1892-м британцы Крос, Бевин и Бидл рассказали всему миру, что такое вискоза и как ее производят.

Производство вискозы

Наиболее крупные предприятия, занимающиеся изготовлением и реализацией данной ткани, расположены в Италии, Германии, Корее и Китае.

Технология изготовления вискозы

Вискозу получают химическим путем. Сначала из древесины выделяют целлюлозу, которую затем обрабатывают раствором гидроксида натрия в температурном режиме 45-60С. Образовавшуюся суспензию отжимают, измельчают и помещают в сероуглерод. Так образуется новое вещество – ксантогенат целлюлозы. Его выдерживают в растворе едкого натра несколько суток до формирования вискозного вещества. Впоследствии его пропускают через фильеры, создают волокна и сушат их.

Описание вискозы

Искусственная ткань с матовой или глянцевой фактурой, малым или большим удельным весом.

Состав вискозы

Вискоза-ткань самодостаточная. Хотя нередко в составе вискозы присутствуют и другие компоненты. Наиболее часто встречающиеся варианты – вискоза и эластан, вискоза и шелк, вискозы и полиэстер, вискоза и хлопок. Купить сопутствующие нити можно в Китае, России, Пакистане, Индии, Греции, Египте.

Химические свойства вискозы

- есть некоторый процент усадки во время стирки;

- выгорает при длительном воздействии солнечных лучей;

- практически не линяет.

Физические свойства вискозы

- хорошо драпируется;

- быстро сминается;

- обладает износостойкостью;

- характеризуется прочностью.

Характеристики вискозы

- привлекательный внешний вид;

- большой выбор оттенков цветов;

- имеет отличные гигиенические показатели;

- экологичность;

- комфорт при носке.

Виды вискозы

Печать на ткани

Для печати на вискозе прибегают сразу к двум методам – прямой цифровой печати и сублимационной печати. И в том, и в другом случае изображение получается ярким и выдерживает большое количество стирок.

Сочетаемость вискозы с другими тканями

Вискоза по своим качествам прекрасно комбинируется с шерстью, бархатом, велюром, органзой, кожей.

Область применения вискозы

У ткани весьма широкий спектр применения. Прежде всего вискозу предпочитают швейные фабрики. Например, особо стильно смотрятся платья из вискозы, юбки, брюки, блузки, жакеты. Нередко из вискозы кроят детские вещи, которые отличаются гипоаллергенностью. Также материал задействуют в качестве подкладки. Помимо этого, из него выпускают домашний текстиль. Скажем, в магазинах можно встретить постельное белье, покрывала, пледы, скатерти, гардины. А многие пользователи украшают интерьер коврами из вискозы. Вискозное волокно задействуют и в других сферах. Из него делают целлофан, пленку и изделия для клининга.

Плюсы вискозы

Среди основных плюсов вискозной ткани, как правило, выделяют следующие:

- отсутствие электропроводности. Материал не накапливает статическое электричество;

- хорошая гигроскопичность;

- высокий показатель воздухопроницаемости

Минусы вискозы

Вискозе, однако, не удалось избежать ряда отрицательных качеств.

- ткань имеет относительно небольшой срок службы;

- при неправильном обращении может образовывать катышки;

- процесс производства материала очень трудоемкий и дорогостоящий.

Рекомендации по уходу изделий из вискозы

Вискозу причисляют к тем тканям, которым необходим особый подход и пристальное внимание. Вот почему перед началом эксплуатации изделий из вискозы, специалисты настоятельно рекомендуют внимательно ознакомится с инструкцией, где подробно описано, как правильно ухаживать за материалом.

Как стирать

Стирать ткани из вискозы необходимо исключительно в деликатном режиме при температуре, не выше 40С. Также можно стирать вручную, избегая агрессивных порошков.

Как отжимать

Отжимать вискозу в центрифуге не рекомендуют. Это лучше делать руками, не выкручивая сильно изделия – в мокром состоянии они намного уязвимее, чем в сухом.

Как сушить

Сушат одежду из вискозы, разложив в горизонтальном положении, в дали от солнца и включенных обогревательных приборов.

Можно ли гладить

Если соблюдать все условия, как ухаживать за тканями из вискозы, они прослужат максимально долго.

Отзывы о вискозе

Пользователи подчеркивают, что по своим внешним свойствам вискоза очень схожа с хлопком и шелком. Она хорошо пропускает воздух и является хорошей альтернативой натуральным полотнам.

Вискозным волокном называют синтетические волокна, которые получают при помощи химической обработки натуральной целлюлозы.

По форме выпуска вискозное волокно бывает следующих видов:

текстильные нити,

кордные нити,

штапельное волокно.

По своей химической природе такое волокно состоит из полимера гидратцеллюлозы, в котором содержится альфа-целлюлоза в количестве более 90 процентов. Степень полимеризации соединения составляет величину от 300 до 350 единиц.

Рис1. Окрашенное волокно

По своей структуре вискозные волокна обладают неоднородным строением. Каждая нить состоит из двух слоев: внешнего и внутреннего. Во внешнем слое макромолекулы полимера имеют большую упорядоченность и степень ориентации. Во внутреннем слое расположение молекул носит менее упорядоченный и более хаотический характер. И тот, и другой слой макромолекул состоят из структурных звеньев – микрофибрилл и фибрилл, которые преимущественно расположены по направлению оси микронити.

Получение

Свойства

Основными характеристиками волокон являются:

длина волокон, которая варьируется от 38 до 120 мм,

температура разрушения вискозных волокон составляет от 200 до 220 градусов С,

высокая гигроскопичность, сминаемость и усадка,

слабая электризуемость,

хорошей прочностью и износостойкостью сухого вещества,

слабая прочность и износостойкость при намокании.

Кроме вышеперечисленного по своим химическим свойствам вискозное волокно удовлетворительно растворимо в кислотах и сильных основаниях, а также в медноаммиачном растворе. К воздействию органических растворителей данное волокно довольно стойко. Также данные волокна горят при помещении в источник огня и поддерживают горение при удалении источника. При этом горение сопровождается запахом горелой бумаги. При окончании процесса горения остаток его продуктов выглядит как лёгкий пепел серого или черного цвета.

Применение

Данные волокна применяются главным образом в текстильной промышленности. Их используют как в виде 100-процентного вискозного волокна в составе ткани, так и в виде композиции с другими типами природных или синтетических нитей.

Ткани, получаемые с использованием данных волокон, применяются очень широко. Они обладают шелковистым блеском, прекрасно окрашиваются, обладают мягкостью и довольно высоким водопоглощением, коэффициент которого доходит до 40 процентов. Ткань с вискозным волокном хорошо пропускает воздух и дает ощущение прохлады в жаркое время. Также такие ткани имеют высокие эстетические свойства, отлично подгоняются, обладают хорошими гигиеническими данными, что дает возможности использовать вискозные нити для применения в составе изделий для нижнего и постельного белья.

Рис.2. Вискозная ткань

Таким образом, вискозное волокно находит применение для производства тканей, подкладок и прочих полуфабрикатов для выпуска готовой одежды и текстильно-галантерейных изделий (лент, тесьмы, кружев), ниток для шитья, изделий хозяйственно-бытового назначения, например порывал, накидок, пледов и т.п. Данные волокна используют для изготовления многих технических изделий, например кордных шнуров, конвейерных лент и прочих.

Некоторые недостатки вискозных волокон и тканей корректируются при помощи модификации волокон.

В современной индустрии полимерных материалов и композитов вискозные волокна также используются для нанесения слоя полимера на полотно или подложку с получением композитного материала с заданными свойствами. При этом подложки изготавливают из разнообразных материалов, необходимых для получения того или иного композита.

Достоинства природных волокон в их лучшей адгезии к различным материалам подложек. По сравнению с ними химические волокна более устойчивы к различным средам, их физико-механические характеристики (в том числе прочностные) обычно существенно выше, а плотность и соответственно конечная масса - ниже. Кроме этого, синтетические волокна имеют гораздо более малый уровень водопоглощения, чем натуральные.

ВИСКОЗНЫЕ ВОЛОКНА

ВИСКОЗНЫЕ ВОЛОКНА (от лат. viscosus - клейкий, вязкий), искусств. волокна, формуемые из вискозы - конц. р-ра Na-соли ксантогената целлюлозы в разб. р-ре NaOH.

Получение вискозы. Исходное сырье для ее произ-ва — древесная целлюлоза (Ц.), содержащая 95-99% высокомол. волокнообразующей фракции со степенью полимеризации 800-1100. Осн. стадии процесса: получение щелочной Ц., синтез ксантогената, его растворение, подготовка вискозы к формованию.

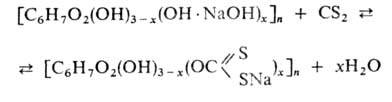

Ксантогенат образуется из щелочной Ц. в результате р-ции:

При взаимод. Na2CS3 с NaOH и О2 воздуха образуется сложная смесь сернистых соед. Na (сульфид, полисульфид, сульфит, тиосульфат и др.).

Техн. ксантогенат Ц. - комкообразная оранжевая масса. Для его растворения в ксантогенатор добавляют разб. р-р щелочи, образующуюся пульпу пропускают через диспергирующие устройства и выгружают в аппарат с вертикальной мешалкой (т. наз. растворитель). Продолжительность растворения (обычно 2-2,5 ч при 12-20°С) и кач-во вискозы зависят от степени измельчения частиц ксантогената (их размер не должен превышать 3 мм).

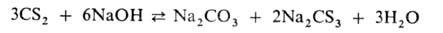

УСЛОВИЯ ФОРМОВАНИЯ И СВОЙСТВА ВИСКОЗНЫХ ВОЛОКОН

При подготовке вискозы к формованию происходят изменения ее хим. состава (созревание): в макромолекуле Ц. более равномерно распределяются ксантогенатные группы (это обусловливает снижение вязкости вискозы на 10-15%), уменьшаются степень замещения Ц. и кол-во свободных NaOH и CS2, увеличивается содержание побочных сернистых соед., снижается устойчивость к коагуляции и др.

Формование волокон. Вискозные волокна формуют по мокрому способу через фильеры с диаметром отверстий 40-100 мкм. Осадительная ванна - водный р-р, содержащий H2SO4, ZnSO4 и Na2SO4 (см. табл.). При формовании штапельного волокна число отверстий в фильере составляет 10000-120000, текстильных и техн. нитей - соотв. 12-100 и 720-2200. Струи, выходящие из фильеры, осаждаются (коагулируют) вследствие нейтрализации щелочи, образования цинк - ксантогенатных связей и десольватирующего действия электролитов, особенно Na2SO4. Введение в вискозу и (или) в осадительную ванну модификаторов, напр. полиэтиленоксида, способствует получению волокон однородной структуры (в поперечном срезе волокон, полученных без модификатора, м. б. выделены оболочка и ядро). Свежесформованные вискозные волокна представляют собой гель гидратцеллюлозы, содержащий до 80% воды.

Штапельное волокно формуют на агрегатах непрерывного действия производительностью 25-60 т/сут. Жгуты нитей, выходящие из осадительной ванны, принимают на прядильные диски, откуда их собирают в общий жгут, имеющий форму ленты. Жгут, пропущенный через водную пластификационную ванну с т-рой 95 °С, содержащую 1-2% H2SO4 и до 1,5% ZnSO4, принимают на вытяжные вальцы. При этом окончательно разлагается ксантогенат (т. наз. довосстановление Ц.), отгоняется CS2, происходят ориентационная вытяжка и термофиксация волокна. Заключительные операции: резка жгутов на отрезки (штапельки) длиной 36-80 мм, обработка волокон острым паром, промывка водой, удаление серы действием разб. р-ра NaOH, отбеливание при помощи NaCIO или Н2О2, авиважная обработка, рыхление, сушка, упаковка.

Техн. нити, не требующие полного цикла отделки, изготовляют обычно на вертикальных или горизонтальных машинах непрерывного действия. При использовании машин первого типа довосстановление, промывку, авиважную обработку и сушку осуществляют на парных вращающихся роликах с непараллельным расположением осей, что обусловливает спиральное движение нити. В случае применения горизонтальных машин нити обрабатывают в 3-5 последовательно установленных желобах и сушат на барабанах.

Свойства волокон. Вискозные волокна гигроскопичны, устойчивы к большинству орг. р-рителей, раств. в ДМСО в присут. формальдегида, в ДМФА - в присут. N2O4, в четвертичных аммониевых основаниях и др. Они разрушаются в конц. минеральных к-тах, р-рах щелочей, окислителях, под воздействием аэробных и анаэробных бактерий, грибков, термитов, но не подвержены действию моли. При нагр. (180-200 °С) и действии УФ-лучей вискозные волокна деструктируются, при 180°С легко загораются. Окрашивают вискозные волокна обычно в массе (кубозолями, орг. пигментами и др.; см. Крашение волокон).

Недостатки вискозных волокон, ограничивающие применение штапельного волокна в смеси с хлопком: сравнительно низкая прочность, значительная ее потеря в мокром состоянии (до 55%), большая усадка тканей (до 16%). Этих недостатков лишены штапельные вискозные волокна хлопкоподобного типа - высокомодульное и полинозное.

Высокомодульное волокно (сиблон, аврал, вин-цел, ленцинг-333) по прочности превосходит обычное штапельное в 1,6 раза, в мокром состоянии - в 2 раза (по модулю упругости - в 2,5-3 раза), устойчиво к действию щелочей и окислителей. Такое улучшение св-в достигается благодаря применению высококачеств. сырья, увеличению кол-ва CS2 при ксантогенировании, применению модификаторов, использованию вискозы с меньшим содержанием Ц., снижению скорости формования, увеличению содержания ZnSO4 в осадительной ванне и большей вытяжке сформованных волокон.

Полинозное волокно, к-рое по прочностным и усталостным характеристикам еще ближе к хлопку, чем высокомодульное, обладает большей хрупкостью. Технология его произ-ва сложнее, чем обычного штапельного и высокомодульного, т. к. связана с переработкой высоковязкой вискозы и применением больших кол-в CS2.

Для получения тканей с улучшенными св-вами (напр., драпируемостью, накрашиваемостью) штапельным волокнам иногда придают извитость или пористость. Первая достигается вытяжкой и последующей усадкой волокон с несимметричным поперечным сечением, вторая - введением в вискозу 3-5% Na2CO3, к-рый разлагается при нейтрализации с выделением СО2, служащего порообразователем. Гигроскопичность волокон м. б. улучшена их карбоксилированием, оксиэтилированием, прививкой акриловой к-ты.

Применение волокон. Обычное штапельное вискозное волокно добавляют к синтетич. волокнам для улучшения санитарно-гигиенич. св-в изделий, к хлопку (до 10%) - для снижения обрывности нитей при прядении. В чистом виде его используют в произ-ве штапельных тканей, мед. ваты (в последнем случае волокно подвергают более тщательной отделке и обязательному отбеливанию). Из смеси хлопка с 33-50% высокомодульного волокна вырабатывают ткани и трикотаж, сохраняющие св-ва хлопковых, но превосходящие их по накрашиваемости, из смеси тонковолокнистого хлопка с полинозным волокном - бельевые и сорочечные ткани, трикотаж.

Произ-во вискозных нитей непрерывно сокращается. Текстильные нити, используемые для изготовления трикотажного нижнего белья, подкладочных тканей, заменяют полиэфирными, техн. нити (гл. обр. кордные для шин) - полиамидными и др. синтетическими, превосходящими вискозные по прочностным и усталостным св-вам.

Мировое произ-во вискозных волокон ок. 3,2 млн. т/год (1985).

Технол. процесс получения вискозных волокон связан с применением больших кол-в CS2 и ZnSO4 (соотв. 120-400 и 20-120 кг на 1 т волокна). Это обусловливает сильную загазованность и загрязнение окружающей среды. Несмотря на то, что на совр. предприятиях осуществлен ряд мер по улавливанию выделяющихся газов, регенерации CS2 (до 70% от расходуемого на ксантогенирование), улавливанию ZnSO4 из промывных вод при помощи ионообменных смол, проблема обезвреживания вискозного произ-ва еще сохраняет свою актуальность.

Читайте также: